饱(bao)和蒸(zheng)气压低��、高熔(rong)点�、稳(wen)定的化(hua)学(xue)性质����、冷(leng)加工变(bian)形(xing)能力(li)强等(deng)都是(shi)金(jin)属(shu)铌(ni)具(ju)备(bei)的优秀性能��,同(tong)时����,纯(chun)铌(ni)�、铌钛(tai)合(he)金(jin)���、铌锡合(he)金等具有(you)良(liang)好的(de)超(chao)导(dao)性(xing)能�,而(er)高纯(chun)铌正被用(yong)于超(chao)导加(jia)速(su)器�����,以(yi)及超(chao)导(dao)谐(xie)振(zhen)腔(qiang)体(ti)等(deng)[1]���。

溅(jian)射是制备(bei)薄膜材料的(de)主要(yao)技(ji)术(shu)之(zhi)一:带电粒子(zi)轰击固(gu)体材(cai)料(liao)表(biao)面(mian)时(shi)��,发生表面(mian)原子(zi)碰撞并(bing)产生能量和动量(liang)的(de)转移,使(shi)被(bei)轰(hong)击(ji)材料原子从表(biao)面(mian)逸出并淀(dian)积(ji)在衬(chen)底(di)上(shang),被轰击(ji)的固体(ti)是溅射(she)法制备(bei)沉(chen)积(ji)薄(bao)膜的(de)原材(cai)料,一般被称(cheng)为(wei)溅(jian)射靶(ba)材(cai)。平(ping)面(mian)铌(ni)靶材主(zhu)要(yao)用(yong)于(yu)镀(du)膜(mo)行业(ye)����,通过高能(neng)粒子(zi)撞(zhuang)击具(ju)有(you)高(gao)纯度的靶材平面,按物(wu)理过(guo)程(cheng)撞(zhuang)击(ji)出(chu)原子(zi),同时向(xiang)溅(jian)射(she)腔室通(tong)入(ru)气(qi)体�����,与(yu)溅射撞(zhuang)击(ji)出(chu)的靶材原(yuan)子反应�����,形(xing)成(cheng)镀(du)膜(mo)材(cai)料,并最(zui)终(zhong)沉(chen)积在衬底材料上(shang),形成(cheng)具(ju)有一(yi)定(ding)特(te)性(xing)的薄膜。溅射(she)靶材要(yao)求均匀(yun)的(de)组(zu)分,合(he)格(ge)的颗(ke)粒(li)尺(chi)寸(cun)和具体(ti)的(de)结(jie)晶学(xue)取向(xiang)�����,对溅(jian)射靶材的(de)高(gao)要求均是为了(le)在整(zheng)个衬(chen)底上(shang)获得均(jun)匀的薄(bao)膜(mo)沉(chen)积(ji)速率(lv)。

近(jin)年来(lai),随(sui)着(zhe)镀膜行业(ye)的快速(su)发展,中(zhong)国(guo)已经逐(zhu)渐成(cheng)为世界上靶材最(zui)大的需求及(ji)使用地(di)之一[2]�����。19世纪(ji)40年代��,Grove在(zai)实(shi)验(yan)室(shi)发(fa)现(xian)阴(yin)极(ji)溅射(she)现象,溅(jian)射(she)技(ji)术就一直(zhi)处于(yu)不(bu)断地(di)改进(jin)之(zhi)中(zhong),但由于当(dang)时(shi)实(shi)验条(tiao)件限制(zhi),对(dui)溅(jian)射(she)机(ji)理的(de)认(ren)识(shi)长期处于模糊状(zhuang)态(tai),所(suo)以(yi)技术发(fa)展极为缓(huan)慢(man)[3]。直到1970年(nian)前后(hou),才出(chu)现适用(yong)于工业应(ying)用的(de)磁(ci)控(kong)溅射(she)技(ji)术[4]���。而Chapin在(zai)1974年发明(ming)了适用(yong)于工业(ye)应(ying)用的(de)平面磁控(kong)溅射靶后�����,溅(jian)射技术才(cai)从(cong)实验(yan)室(shi)真(zhen)正(zheng)地(di)进入(ru)工(gong)业(ye)化生产(chan)中(zhong)[5]��。作为溅(jian)射(she)技术的(de)基(ji)本组(zu)成部(bu)分����,溅(jian)射靶材(cai)的制(zhi)备(bei)技(ji)术(shu)也(ye)随(sui)着溅(jian)射(she)技(ji)术(shu)及(ji)设备的改进(jin)与(yu)发(fa)展(zhan)而(er)得到了长足(zu)发展(zhan)[6]��。溅(jian)射靶(ba)材因其(qi)应(ying)用性较(jiao)强,因(yin)此(ci)对技(ji)术(shu)要求较高[7]��。溅(jian)射铌管靶用高纯(chun)铌材(cai)料是(shi)产业(ye)关联度较大(da)的新材(cai)料[8]��。高(gao)品(pin)质的高(gao)纯(chun)铌材对(dui)其(qi)他许(xu)多(duo)高(gao)科(ke)技领域也(ye)有着(zhe)重(zhong)要的(de)影(ying)响(xiang)[9]。现阶(jie)段(duan),电子(zi)束(shu)真(zhen)空(kong)熔炼是一(yi)种被广(guang)泛(fan)使(shi)用(yong)的(de)提高(gao)铌(ni)铸(zhu)锭(ding)纯(chun)度的有效(xiao)方(fang)式(shi)[10]��。在(zai)工业使用(yong)中(zhong),能够(gou)很(hen)好的(de)对(dui)蒸气压高(gao)的难(nan)熔(rong)金(jin)属(shu)进(jin)行(xing)提纯,其(qi)设备(bei)是(shi)应用高(gao)能量(liang)电子形成的(de)电子(zi)束(shu)对(dui)需(xu)要(yao)熔(rong)炼(lian)的金属(shu)进(jin)行轰击,电子束产生(sheng)的(de)高温(wen)会(hui)让金属(shu)熔(rong)化���,整(zheng)个熔(rong)化过程都(dou)是(shi)在(zai)真空气(qi)氛(fen)下(xia)进(jin)行(xing)的,真(zhen)空(kong)环(huan)境有利(li)于(yu)非金属(shu)���、金属杂(za)质的挥(hui)发(fa)�����,能(neng)够取(qu)得较(jiao)好的提(ti)纯(chun)效(xiao)果[11-12]���。如(ru)图(tu)1所(suo)示(shi)��。

为了满足(zu)国内溅(jian)射靶材用高纯(chun)铌材的巨大需求���,提(ti)高高纯铌材(cai)品质(zhi)稳定性���,进一(yi)步(bu)降低(di)溅射(she)靶材铌(ni)的(de)工程化应用成(cheng)本(ben)���,文(wen)章通(tong)过(guo)选(xuan)择(ze)优(you)质铌条(tiao)为(wei)原(yuan)料(liao),进行多次电(dian)子束熔炼提(ti)纯(chun)获(huo)得高纯(chun)度(du)����、大规格(ge)的铌(ni)铸锭(ding),研究了不(bu)同(tong)杂(za)质(zhi)元(yuan)素在铌锭轴(zhou)向分(fen)布情况�,结合蒸发-温度(du)规(gui)律分析(xi)铌(ni)锭杂质(zhi)去除机(ji)制��。

1���、实(shi)验(yan)方(fang)法

1.1高(gao)纯铌铸锭(ding)制备(bei)

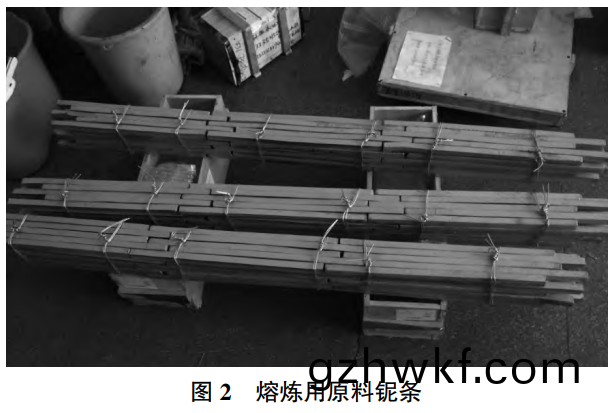

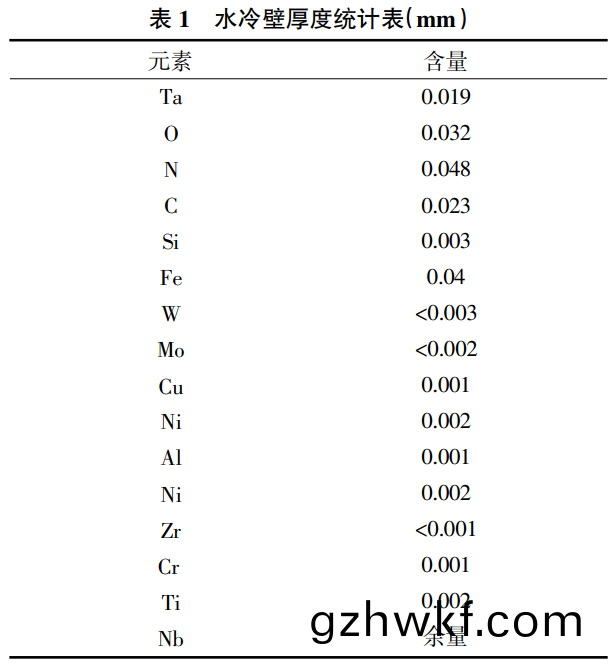

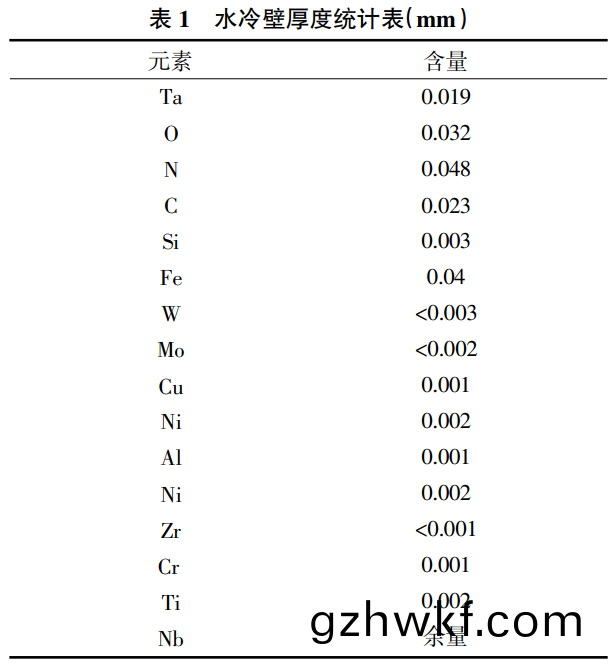

原料为尺(chi)寸(cun)25mm×25mm×500mm的(de)烧结(jie)铌(ni)条(tiao)。采用铌丝捆(kun)绑的(de)方(fang)式(shi)制备(bei)熔(rong)炼电极�,以(yi)防(fang)焊(han)接(jie)过程(cheng)存(cun)在的污染(ran)��。原(yuan)料(liao)铌(ni)条(tiao)如(ru)图2所(suo)示���,原料铌(ni)条(tiao)的(de)化(hua)学成分如(ru)表(biao)1所示����。

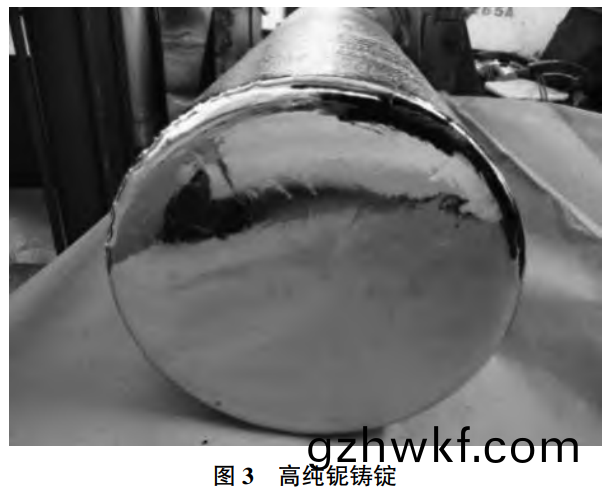

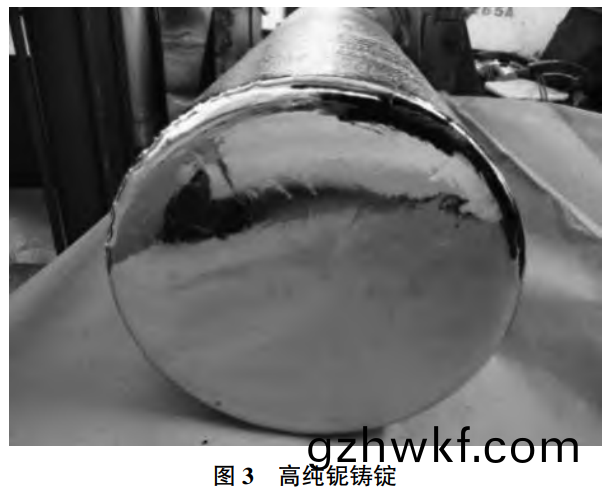

实(shi)验在500kW电(dian)子(zi)束(shu)熔(rong)炼(lian)炉中(zhong)进行(xing)����,电(dian)子(zi)枪室(shi)真空(kong)度达到6×10-3Pa,熔(rong)炼室(shi)真空约(yue)为(wei)5×10-2Pa��。通过电(dian)子束3次(ci)熔(rong)炼(lian),得(de)到直(zhi)径(jing)300mm的(de)铌(ni)铸锭(ding)���,如(ru)图(tu)3所(suo)示(shi)�����。

1.2检验(yan)方法(fa)

低倍组织样在铸锭(ding)上部切取(qu)300mm×10mm铌圆片,表面经(jing)机(ji)加工后进行酸(suan)洗(xi)腐蚀(shi)��。化学(xue)成(cheng)分(fen)样(yang)在(zai)铌(ni)锭的上(shang)�����、中(zhong)、下三处(chu)分(fen)别取样(yang)����,O���、N�、H元(yuan)素(su)采(cai)用惰(duo)气(qi)熔融(rong)-热导/红(hong)外(wai)法(fa)检测,C元(yuan)素采用(yong)高频(pin)燃(ran)烧(shao)-红外吸收(shou)法(fa)进行(xing)检测����,金(jin)属(shu)元素分析采用辉(hui)光放(fang)电质谱法(GDMS法(fa))����。

2、结果(guo)与(yu)讨(tao)论

2.1铌锭(ding)低(di)倍(bei)金(jin)相组(zu)织

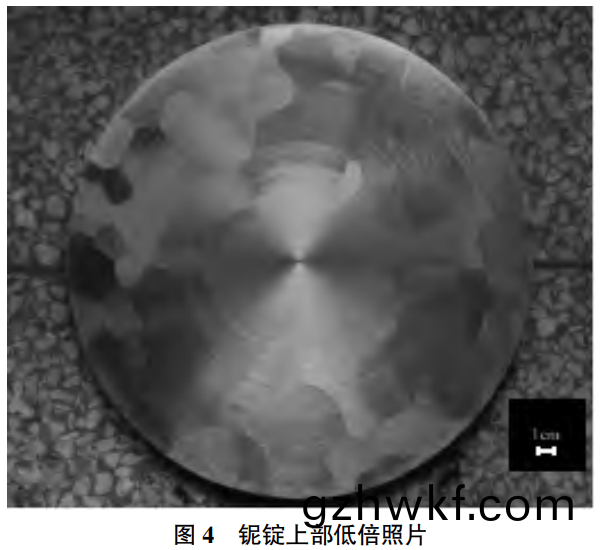

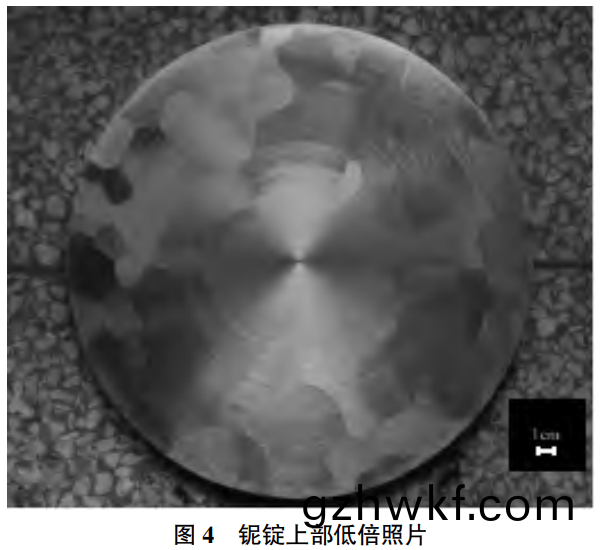

铌锭(ding)上(shang)部(bu)的(de)低(di)倍(bei)金(jin)相如(ru)图4所示�,无偏析(xi)��、裂(lie)纹(wen)�����、孔洞等严(yan)重缺陷(xian)区(qu),而(er)铌(ni)锭(ding)晶(jing)粒比(bi)较粗(cu)大(da),且(qie)沿径(jing)向越(yue)靠近(jin)中心,晶(jing)粒(li)尺(chi)寸(cun)越(yue)大(da),边(bian)缘晶(jing)粒(li)尺(chi)寸相对较小�����。在(zai)整(zheng)个(ge)电子束(shu)熔(rong)炼(lian)过程中,铸(zhu)锭的(de)中(zhong)间(jian)区域(yu)是熔池����,且(qie)该位置(zhi)的温(wen)度(du)是(shi)整体(ti)温度(du)最(zui)高的区(qu)域,温度高有利于晶粒的形(xing)核与快速(su)长大(da),铸锭(ding)中(zhong)心(xin)区(qu)域(yu)的(de)熔池(chi)冷却最慢,且维持熔(rong)融状(zhuang)态(tai)的时间(jian)最长(zhang),晶(jing)粒(li)有(you)充足(zu)的时间(jian)长大,而铌铸锭边部由(you)于(yu)受到水冷铜坩(gan)埚冷(leng)却作(zuo)用,温度低���,冷(leng)却(que)速(su)度(du)快,抑制(zhi)了(le)晶粒(li)的(de)长大(da)��,因此晶(jing)粒(li)尺(chi)寸较小(xiao)���。

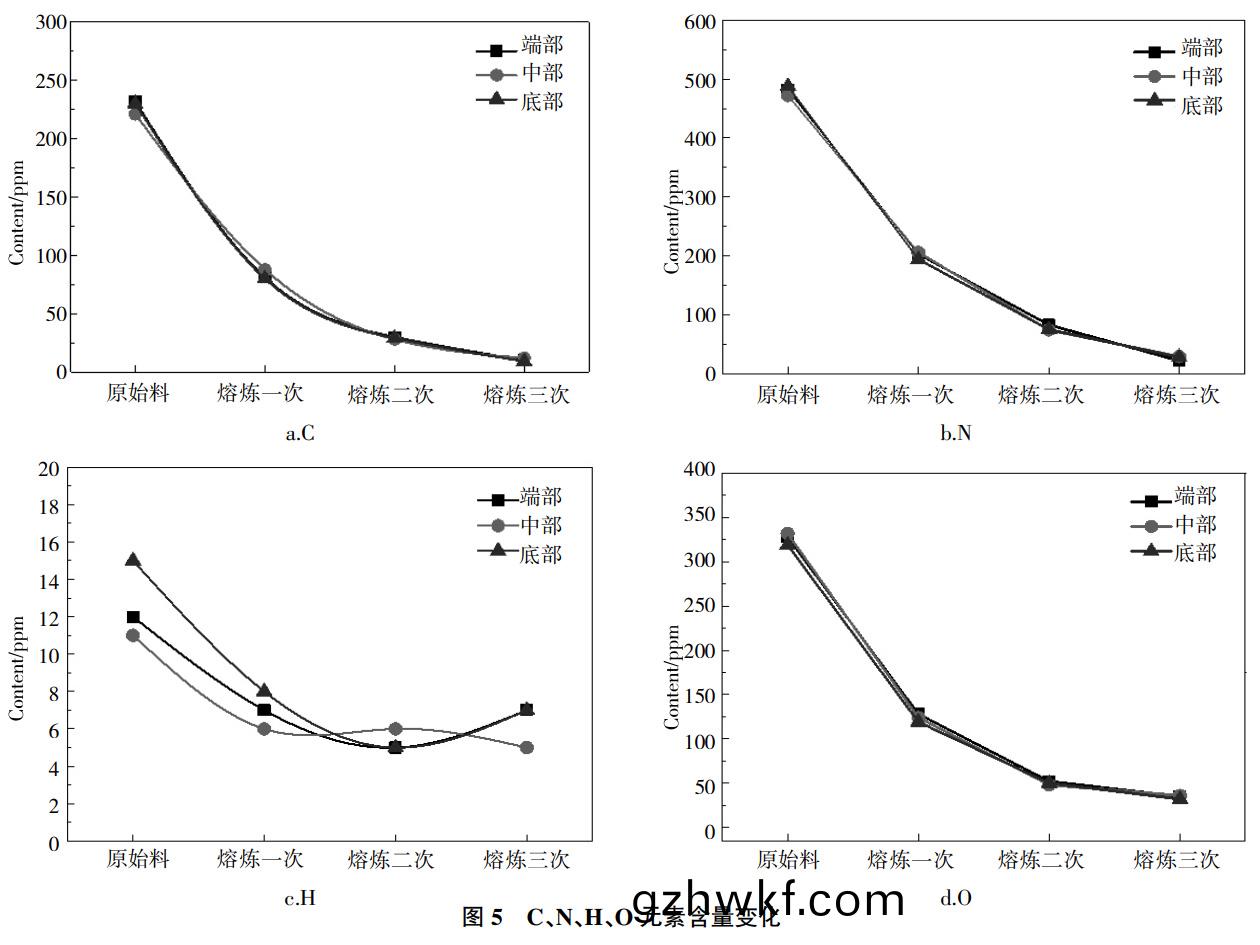

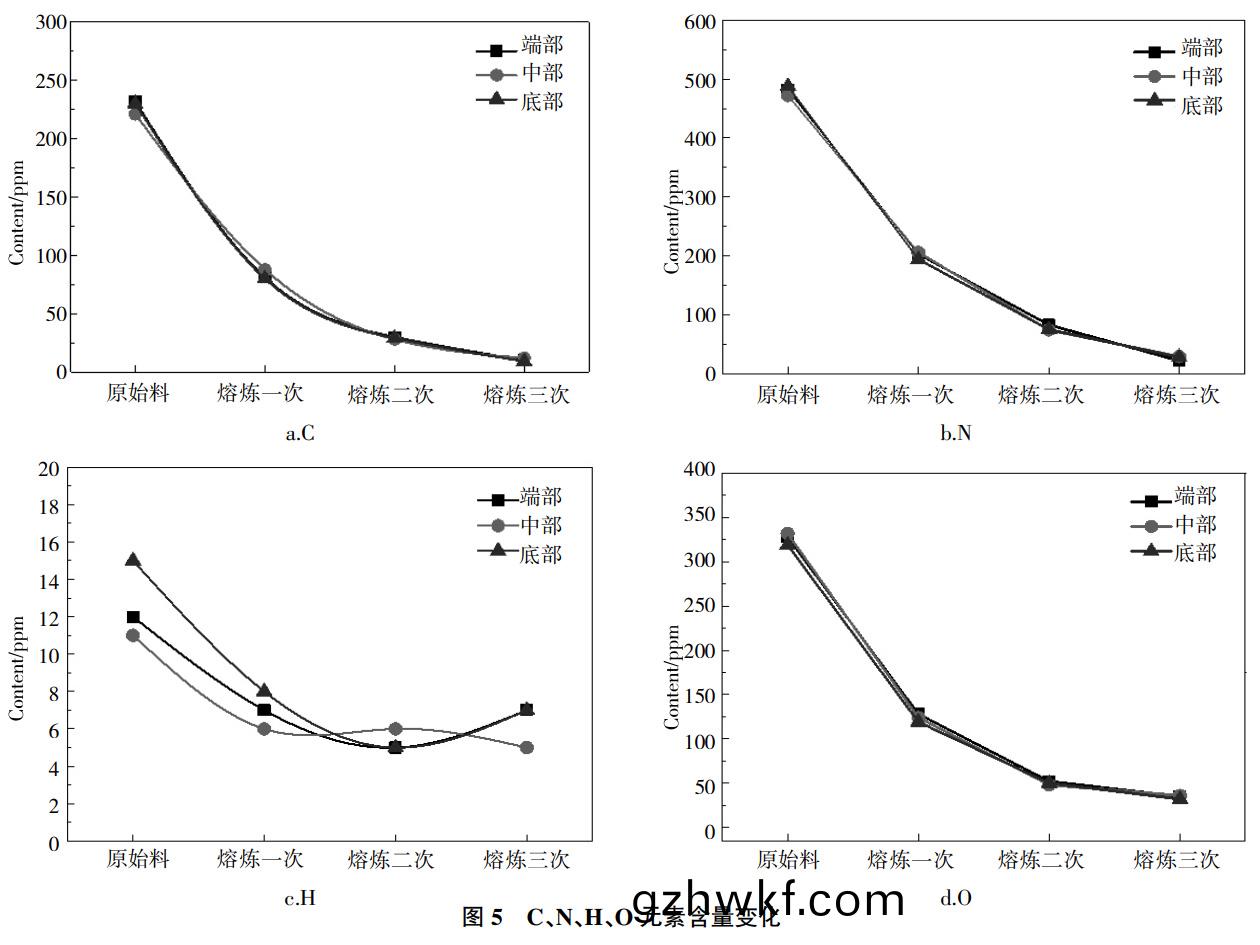

2.2铌(ni)锭间(jian)隙(xi)元素(su)分析(xi)

铌(ni)锭当中(zhong)既含有(you)O、N�����、H��、C等(deng)间隙(xi)杂(za)质元素(su)�����,同(tong)时也含(han)有Fe、Si、Mo、Ta、W�、Zr等(deng)非间(jian)隙(xi)杂质(zhi)元素(su)。整个(ge)熔炼(lian)过(guo)程中(zhong),杂(za)质元(yuan)素在(zai)铌(ni)铸锭当中的(de)分布并(bing)不均匀,本(ben)次实验分(fen)别从铌(ni)锭端部、中(zhong)部��,以(yi)及(ji)底(di)部取(qu)样���,对(dui)同(tong)一(yi)铌锭(ding)不(bu)同(tong)位(wei)置(zhi)取样结(jie)果(guo)进行(xing)分析(xi)�。由(you)图(tu)5(a)、(b)����、(c)����、(d)能够(gou)看(kan)出(chu),C、N、O三(san)种(zhong)元素在(zai)第(di)一次电(dian)子(zi)束(shu)熔(rong)炼(lian)后���,含量(liang)出现(xian)急剧(ju)下(xia)降,且随着(zhe)熔炼次(ci)数(shu)的增加��,在第(di)二次(ci)熔炼后�,含量继(ji)续下降(jiang),因此(ci)���,应(ying)用电子(zi)束(shu)真空熔(rong)炼的方(fang)法对(dui)铌(ni)铸锭(ding)当(dang)中的C����、O、N具(ju)有非常明显(xian)的(de)脱除效果�。而(er)原料本(ben)身H的含(han)量较少(shao)����,H的含量(liang)经(jing)过电(dian)子束熔(rong)炼后有(you)所(suo)下降(jiang),但是下降趋势不明显���。通过(guo)对铌锭(ding)端部����、中部(bu)��、底部(bu)取样(yang)结(jie)果(guo)进行比(bi)较(jiao)发(fa)现(xian),C��、N�、H��、O四(si)种元素(su)在(zai)铌锭轴(zhou)向分(fen)布(bu)当中,含量差(cha)异(yi)不(bu)大��,不同取样(yang)位置(zhi)的C、N�、H、O含量并(bing)没(mei)有(you)明(ming)显的差(cha)距(ju)。图5显(xian)示(shi)出经(jing)过多(duo)次的电(dian)子束熔(rong)炼(lian)后�,铌(ni)铸(zhu)锭当(dang)中(zhong)的(de)间(jian)隙(xi)元素含(han)量(liang)明显(xian)与熔(rong)炼(lian)次(ci)数(shu)相关(guan)���,且随着(zhe)熔(rong)炼次数的(de)增多�����,含(han)量(liang)越低(di),间隙(xi)元素的去除效(xiao)果越(yue)好。间隙元素在(zai)铌(ni)金属(shu)液中一般是(shi)以(yi)分子(zi)状态(tai)存(cun)在(zai)的(de),随(sui)着(zhe)熔(rong)炼(lian)时(shi)间(jian)的逐(zhu)渐(jian)增加(jia)会(hui)让(rang)间隙(xi)元素(su)逐渐(jian)地蒸发(fa)去除���。铌铸锭当(dang)中的一部(bu)分(fen)O元素能够随(sui)着(zhe)熔(rong)池(chi)中夹(jia)杂(za)物(wu)的上(shang)浮一同(tong)去(qu)除,另一(yi)部分(fen)O元素(su)能(neng)够(gou)通过与其(qi)他(ta)间(jian)隙(xi)元素(su)反应,如(ru)H、O等(deng)生成(cheng)气(qi)体挥(hui)发(fa)物(wu)而被(bei)去(qu)除(chu)。氧(yang)氢(qing)元(yuan)素含(han)量(liang)的(de)降(jiang)低�,可(ke)提(ti)高铌材(cai)的(de)导电(dian)性能(neng)和防(fang)止(zhi)材(cai)料(liao)开裂。C元(yuan)素与O元素共同(tong)去(qu)除,如(ru)式(shi)(1):C(g)+O(g)=CO(g)(1)当铌锭(ding)中(zhong)C元(yuan)素(su)含(han)量(liang)较少时,也(ye)会有(you)少量氢(qing)脱氧(yang)发生,如式(shi)(2):O(g)+2H(g)=H2O(g)(2)而C的去(qu)除(chu)主(zhu)要(yao)与(yu)O元素相(xiang)关(guan)�����。此(ci)外(wai)�,在(zai)本次(ci)实验(yan)中还(hai)发现,铌(ni)锭(ding)熔炼(lian)过程(cheng)中(zhong),真(zhen)空气(qi)氛中(zhong)C元素浓(nong)度也(ye)将(jiang)降低金属(shu)的精(jing)炼效(xiao)率(lv)��,故采用(yong)无油(you)泵作为真空抽(chou)吸(xi)系(xi)统,也是(shi)提高(gao)难(nan)熔(rong)金(jin)属杂(za)质(zhi)元(yuan)素(su)C的(de)精(jing)炼效(xiao)率的有(you)效途(tu)径(jing)����。

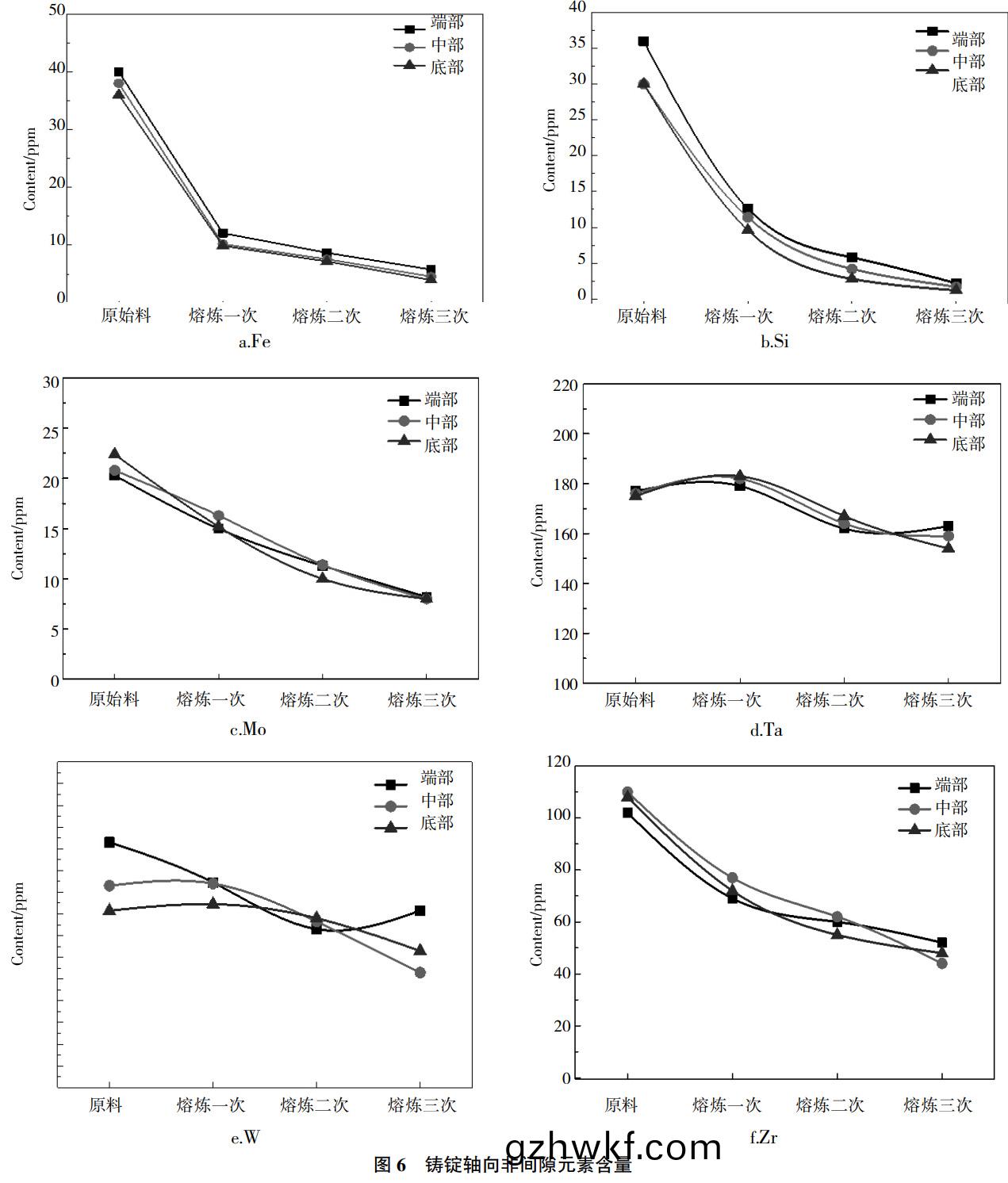

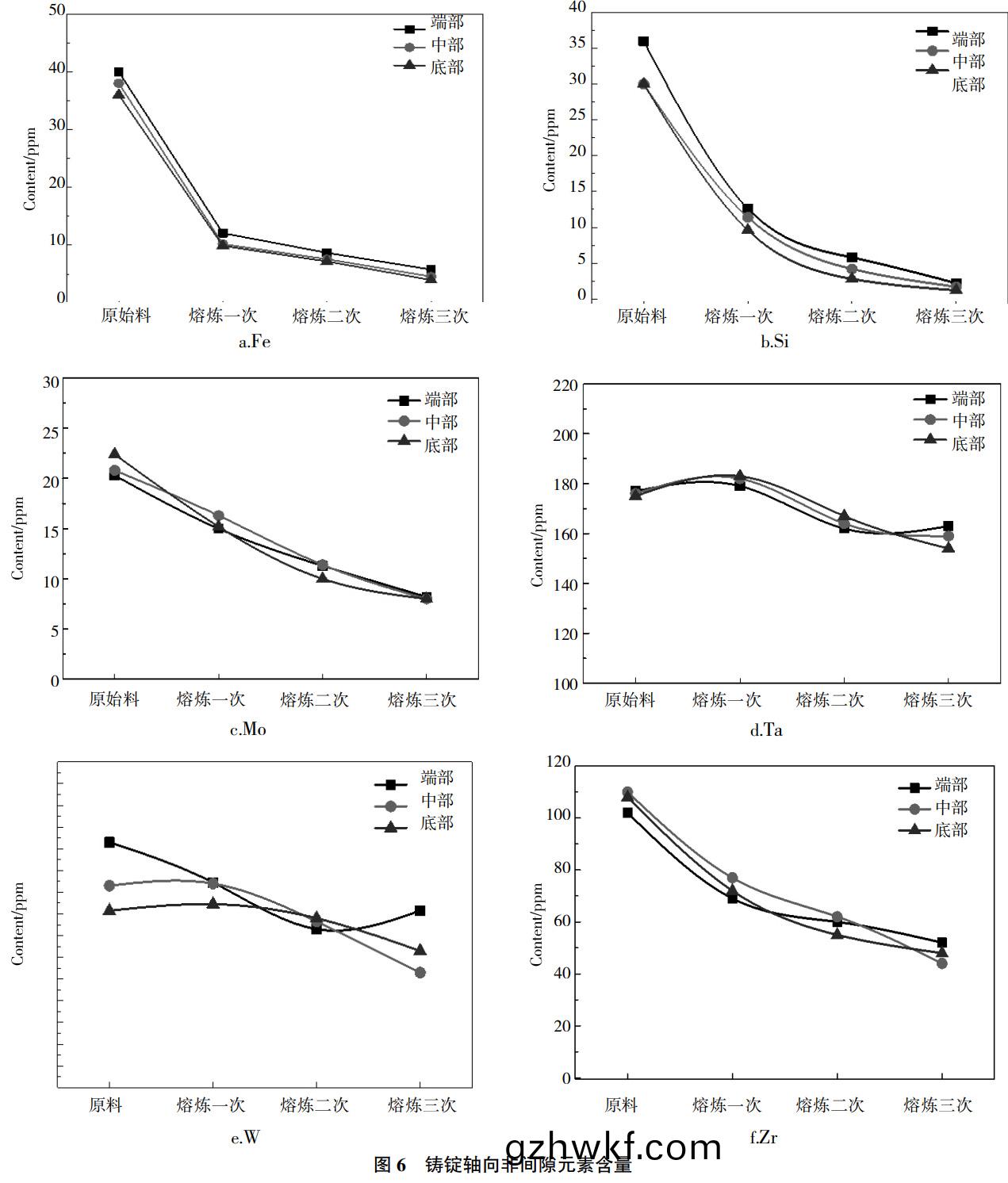

2.3铌(ni)锭非(fei)间(jian)隙元素去(qu)除机制

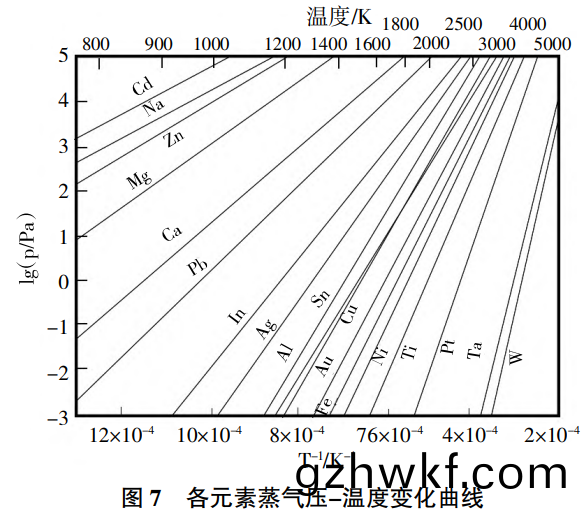

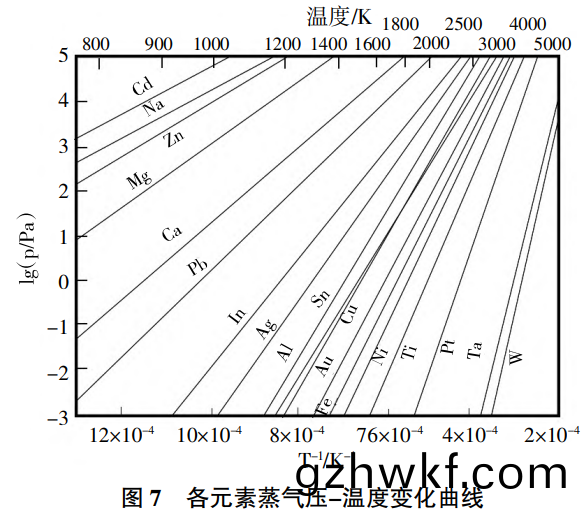

对原料(liao)铌(ni)进行3次(ci)熔(rong)炼,每(mei)次(ci)均对原(yuan)料����、铌锭(ding)端部(bu),铌(ni)锭(ding)中部����、铌锭底部(bu)取样(yang)���,进行(xing)成分(fen)分析(xi),结(jie)果如图(tu)6所(suo)示(shi)����,在电子(zi)束熔(rong)炼过程(cheng)结(jie)束(shu)后(hou),原始料(liao)当(dang)中的(de)非间隙(xi)杂质含(han)量出(chu)现较为明显(xian)的变化��,多次的电(dian)子束熔(rong)炼(lian)具有(you)一定的(de)提纯效(xiao)果�,能够(gou)得到(dao)比(bi)原始料(liao)杂(za)质含(han)量更(geng)低(di)的(de)铌锭����。图5(a)、(b)����、(c)、(d)����、(e)��、(f)中列出铌(ni)铸锭(ding)当(dang)中(zhong)Zr���、Ta���、Mo、Si�、Fe、W元素含量(liang)的具(ju)体变化(hua),每(mei)种(zhong)杂质(zhi)元素的(de)具体(ti)含(han)量变(bian)化(hua)均(jun)不相同,按照(zhao)具体(ti)趋势可(ke)将(jiang)杂(za)质分(fen)为3类:第(di)一类(lei)杂质(zhi)元素在(zai)熔(rong)炼(lian)过(guo)程中(zhong),杂质(zhi)元素含(han)量(liang)未发生(sheng)明显(xian)的(de)变(bian)化(hua)或(huo)者(zhe)发(fa)生的(de)变化(hua)较(jiao)小,如(ru)元素Ta�、W熔(rong)炼(lian)前(qian)后(hou)杂(za)质含(han)量变(bian)化(hua)很小(xiao)���。原(yuan)始料中(zhong)Ta、W元素(su)含量(liang)与(yu)熔(rong)炼三次(ci)后元(yuan)素(su)含量(liang)基本(ben)没有差(cha)别(bie)�����,整个电(dian)子束熔炼(lian)过(guo)程(cheng)并(bing)没有(you)让元(yuan)素(su)含量发生(sheng)显(xian)著(zhu)变化;端(duan)面(mian),中间以及底部三个(ge)点(dian)的(de)元(yuan)素(su)含量(liang)也显示,Ta��、W元(yuan)素在轴向(xiang)的(de)分布(bu)并(bing)没(mei)有明(ming)显(xian)的(de)差距。如图7各(ge)元(yuan)素(su)蒸(zheng)气(qi)压-温(wen)度(du)变(bian)化(hua)曲线(xian)图(tu)能够(gou)看出��,Ta、W的蒸(zheng)气(qi)压与(yu)Nb元(yuan)素最为(wei)接近,很难(nan)利用蒸发脱(tuo)除(chu),想(xiang)要(yao)进(jin)一(yi)步(bu)减少(shao)铌锭(ding)当(dang)中(zhong)Ta�、W的含(han)量(liang),应在(zai)制备(bei)原(yuan)料(liao)时(shi)应(ying)用(yong)化(hua)学方法(fa)将(jiang)Ta����、W的(de)含量降(jiang)至(zhi)最(zui)低(di)�����。

第二类杂(za)质(zhi)元(yuan)素(su)经(jing)过电(dian)子束(shu)熔炼(lian)后(hou),元(yuan)素含量(liang)减(jian)少,有(you)着较为(wei)明(ming)显的(de)脱除效果(guo)�����,但是(shi)在铌锭(ding)轴(zhou)向(xiang)分布并没(mei)有(you)明显变化。例(li)如,元(yuan)素(su)Mo、Zr�����,Mo、Zr元素(su)含(han)量(liang)经过(guo)电子束(shu)熔(rong)炼降至(zhi)100ppm以下���。第三(san)类杂质(zhi)元(yuan)素经(jing)过熔(rong)炼(lian)后(hou)在(zai)铌(ni)锭(ding)轴(zhou)向(xiang)上分布具明(ming)显(xian)差异(yi)����,端部元(yuan)素含量高(gao)于铸(zhu)锭中部以及铸(zhu)锭(ding)底部,且经过(guo)熔炼(lian)过(guo)程,元素含(han)量与原(yuan)始料(liao)相比出(chu)现明(ming)显(xian)的降低��。当杂(za)质元(yuan)素(su)的(de)饱和(he)蒸(zheng)气(qi)压(ya)远(yuan)大(da)于熔体铌(ni)元(yuan)素的(de)蒸(zheng)气(qi)压时(shi),其在(zai)真空(kong)环(huan)境中(zhong)更(geng)易以(yi)气体形式从熔体(ti)中(zhong)挥发(fa)出去(qu)�����,达(da)到(dao)提(ti)纯(chun)目的。例如(ru)�����,Si�、Fe等元素(su)����,这两种元(yuan)素(su)由于凝(ning)固过程作用(yong)会(hui)汇聚(ju)到(dao)铸(zhu)锭的(de)顶部(bu)�。不同(tong)元(yuan)素在具(ju)体蒸气(qi)压和(he)温度(du)下(xia)应该符(fu)合(he)克(ke)劳(lao)修斯(si)-克(ke)莱普朗方程(cheng)式(shi)��,如式(3):

式(shi)中:Vg为(wei)蒸发(fa)后的(de)体积����;Vl为1mol液(ye)体(ti)体(ti)积(ji);L为(wei)已经(jing)吸收的蒸发潜热����。由(you)式(3)变(bian)形,可得式(shi)(4)(5):

式(shi)中(zhong):D为(wei)常数,根(gen)据公式及相(xiang)关文献(xian)可以(yi)对(dui)各(ge)元素(su)的(de)蒸气压-温度(du)曲(qu)线进行绘(hui)制���。其中W元素(su)的蒸(zheng)气压最(zui)低,且(qie)Nb的蒸(zheng)气(qi)压(ya)高于W与Ta。Mo与(yu)Zr的蒸气压(ya)略(lve)比铌(ni)高�,Nb与(yu)Fe,Si两(liang)种元(yuan)素(su)蒸气(qi)压(ya)差值(zhi)大,且杂(za)质元(yuan)素的脱(tuo)除(chu)是符合(he)蒸(zheng)气(qi)压(ya)差(cha)规律的(de)��。

3、结论(lun)

首(shou)先(xian),电子(zi)束(shu)熔炼(lian)后(hou)��,铌锭(ding)表(biao)面(mian)晶粒(li)组织(zhi)粗大�����;铌(ni)锭当(dang)中的杂质含量(liang)明显降低(di),其中间隙元(yuan)素(su)C、N�����、O的(de)含量随着熔炼(lian)次(ci)数的(de)增加(jia)有明(ming)显(xian)降(jiang)低����,O元(yuan)素(su)主(zhu)要(yao)通过与(yu)碳、氢反(fan)应(ying)时生成(cheng)气态挥(hui)发(fa)产(chan)物(wu)而(er)去除。H元(yuan)素(su)的(de)含(han)量在(zai)熔(rong)炼前(qian)后(hou)变(bian)化(hua)并(bing)不(bu)大(da)。熔炼后(hou),在(zai)铸(zhu)锭(ding)轴(zhou)向(xiang)取点(dian)检(jian)验(yan)C、H、O、N元素含量(liang),四种间隙元素(su)在轴(zhou)向(xiang)含(han)量(liang)变(bian)化不(bu)大(da)��。其(qi)次����,根(gen)据热(re)力(li)学相应的规(gui)律得知(zhi)�����,杂(za)质元(yuan)素的饱和蒸气(qi)压越(yue)高,则更(geng)易(yi)被通过挥发(fa)行为(wei)脱(tuo)除(chu)��,本(ben)实(shi)验(yan)结(jie)果(guo)也符合(he)这一规(gui)律(lv)。本(ben)实(shi)验利(li)用饱(bao)和蒸气压差(cha)的方(fang)式对(dui)铌(ni)铸锭(ding)中含有(you)的杂质进行提纯(chun)是切(qie)实(shi)有(you)效(xiao)的(de)可(ke)行(xing)方式。根据动力学理(li)论(lun),杂(za)质元素(su)主要可根据(ju)蒸(zheng)气压差(cha)法分(fen)为3类,第一类为(wei)蒸(zheng)气压(ya)比铌元素小(xiao)的(de)元(yuan)素,例(li)如(ru),W及(ji)Ta元(yuan)素��,这(zhe)类(lei)元素(su)通(tong)常(chang)含量(liang)在(zai)熔炼过(guo)程(cheng)中(zhong)没有明(ming)显变(bian)化;第(di)二类(lei)元素(su)是(shi)蒸气压(ya)比(bi)铌(ni)元素(su)略(lve)高(gao)的(de)元素,这(zhe)类(lei)元素(su)有(you)Zr及(ji)Mo,这(zhe)两种(zhong)元素通过电子(zi)束熔炼(lian)能(neng)够起(qi)到良好的脱除效(xiao)果(guo),但是(shi)杂质(zhi)元(yuan)素(su)含(han)量(liang)在铸(zhu)锭轴(zhou)向(xiang)分(fen)布上并(bing)没(mei)有(you)明(ming)显的(de)含量差异(yi)��;第(di)三(san)类(lei)是蒸气(qi)压(ya)比铌(ni)元(yuan)素(su)大(da)的(de)元(yuan)素,这类(lei)元素有Fe和(he)Si���,这(zhe)类(lei)元素(su)由于具有较(jiao)大的蒸气压�,会聚集(ji)于(yu)铌铸(zhu)锭的上(shang)端(duan),且会(hui)在水(shui)冷铜(tong)坩(gan)埚(guo)的(de)定(ding)向(xiang)凝固(gu)作(zuo)用(yong)下(xia)出(chu)现明显的宏(hong)观成分含量(liang)偏差(cha)����。

参考(kao)文(wen)献

[1]Baron M�,Takken A,Yashchin E,et al.Modeling and Forecasting of Defect -Limited Yield in Semiconductor Manufacturing[J]. IEEE Transactions on Semiconductor Manufacturing,2008�,21(4):614-624.

[2]王国栋,王(wang)艳(yan),李(li)高(gao)林��,等.溅(jian)射(she)用(yong)优(you)质铌(ni)靶材(cai)的制备[J].稀(xi) 有(you)金属材(cai)料与工程,2008�,37(S4):533-536.

[3]周鸿(hong)奎(kui).国(guo)内溅射靶材(cai)发(fa)展与应用[C].//广(guang)东省(sheng)真空(kong)学会(hui). 2012 年(nian)广东省(sheng)真空(kong)学会(hui)学术(shu)年会(hui)论文(wen)集(ji),2012:34-40.

[4]迟(chi)伟光(guang)���,张(zhang)凤戈(ge)��,王(wang)铁军,等.溅射靶材(cai)的(de)应(ying)用及(ji)发(fa)展(zhan)前景(jing) [J].新(xin)材(cai)料产(chan)业����,2010(11):6-11.

[5]MingWei W����,YanChi C.The Sintering Trajectory and Electrical Properties ofNiobium Doped Titania Sputtering Targets[J].Journal of theAmericanCeramic Society��,2014,98(1):163-170.

[6]Michaluk A C .Correlating discrete orientation and grain size to the sputter deposition properties of tantalum[J].Journal of ElectronicMaterials���,2002���,31(1):2-9.

[7]王(wang)德(de)志.圆(yuan)平(ping)面磁控溅射靶的优(you)化(hua)研究(jiu)[D].沈阳:东北大 学(xue)�,2011.

[8]李(li)晶(jing)���,安(an)耿��,党晓明(ming),等(deng).一种钼铌合(he)金靶材板的制备(bei)方(fang)法:CN201410840759.0[P]. 2015-04-29.

[9]董(dong)亭义(yi),万小(xiao)勇(yong)�����,章(zhang)程(cheng)����,等.磁(ci)控(kong)溅(jian)射(she)钛靶材的(de)发展(zhan)概(gai)述(shu)[J].金属(shu)功能材料,2017�����,24(5):57-62.

[10]陈(chen)海峰�����,薛莹(ying)洁(jie).国(guo)内外磁(ci)控溅射靶材(cai)的研(yan)究(jiu)进展[J].表 面(mian)技术,2016,45(10):56-63.

[11]马(ma)运(yun)柱��,刘(liu)业�,刘文(wen)胜(sheng),等(deng).电(dian)子(zi)束(shu)端(duan)面(mian)熔炼法制备高纯(chun)钨(wu) 的(de)研(yan)究(jiu)[J].材(cai)料科(ke)学与工艺,2014,22(1):30-35.

[12]颉(jie)维平(ping)�,陈林,李(li)明阳,等(deng).射频超导(dao)腔(qiang)用大(da)晶粒(li)高纯(chun)铌片(pian) 的(de)研(yan)制[C].//中(zhong)国工程院化(hua)工.冶(ye)金(jin)与材料工(gong)程学(xue)部第(di)九 届学(xue)术会议论(lun)文集(ji)�,2012:967-971.

相关(guan)链(lian)接