随着(zhe)电子(zi)信(xin)息(xi)产(chan)业的(de)飞速发(fa)展(zhan)��,薄膜(mo)科(ke)学应用(yong)日(ri)益(yi)广泛(fan)。当今���,制(zhi)备薄(bao)膜材料的主要技术之(zhi)一(yi)为溅(jian)射法,靶材(cai)则是(shi)采(cai)用溅射(she)法制(zhi)备(bei)薄膜材(cai)料的主(zhu)要(yao)损(sun)耗材料。因(yin)此����,靶(ba)材质(zhi)量(liang)的好(hao)坏(huai)直接(jie)影响(xiang)制备(bei)薄(bao)膜的使(shi)用(yong)性(xing)能(neng)���。我(wo)国(guo)早已(yi)认(ren)识(shi)到(dao)靶材对(dui)于(yu)电子信息产(chan)业的(de)重(zhong)要(yao)性(xing)�,因(yin)此(ci)��,高(gao)性(xing)能(neng)靶(ba)材(cai)的(de)研制被(bei)列(lie)入到国家(jia)十(shi)二五新材料发(fa)展规(gui)划(hua)中(zhong)��,高纯钨靶(ba)材(cai)产品的开(kai)发就是其(qi)中的(de)一(yi)个研(yan)究(jiu)方(fang)向[1]。

钨(wu)金属(shu)靶(ba)材在微(wei)电(dian)子(zi)技(ji)术、光学(xue)和光(guang)电(dian)子技(ji)术(shu)�,特(te)别是(shi)表面(mian)技(ji)术(shu)和(he)薄(bao)膜材料(liao)方面有(you)重要(yao)的(de)应用(yong)��。由于钨具有(you)良好(hao)的(de)物(wu)化(hua)性(xing)能(neng)�、高(gao)熔点�、高(gao)导电性(xing)����、高抗(kang)电移性(xing)、逸(yi)出(chu)功近于硅的(de)频(pin)带及(ji)优(you)良(liang)的(de)热(re)稳(wen)定性与(yu)硅(gui)结(jie)合性良(liang)好,使(shi)钨(wu)成为(wei)微电子(zi)技术的最佳材料(liao),大(da)规(gui)模集成(cheng)电(dian)路(lu)的(de)门电(dian)路电(dian)极材(cai)料、布(bu)线(xian)材(cai)料正(zheng)在(zai)被(bei)高纯钨取(qu)代(dai)。钨(wu)的优(you)良(liang)性(xing)能使之(zhi)能(neng)在微(wei)电(dian)子技(ji)术、光(guang)电技(ji)术中具有广(guang)泛的应(ying)用前景[2]�。

本项目(mu)的(de)研(yan)究正是(shi)在国家倡(chang)导(dao)开(kai)发高(gao)性能靶(ba)材的大(da)背景下(xia),以(yi)生产(chan)实验(yan)设(she)备(bei)为支(zhi)撑(cheng),在现有(you)成熟(shu)的(de)钨(wu)产品(pin)的研发(fa)技(ji)术(shu)、生产的(de)基(ji)础(chu)上(shang)来(lai)进(jin)行��。本(ben)课题立(li)项(xiang)的目(mu)的(de)和意义(yi)在(zai)于通(tong)过(guo)粉末冶(ye)金法,对(dui)钨(wu)原材料(liao)的选(xuan)型����、压制(zhi)工(gong)艺(yi)、烧结工艺(yi)和(he)后(hou)处理工艺(锻造(zao)和轧(ya)制(zhi))等方(fang)面(mian)的(de)研究�����,开(kai)发出(chu)新型钨(wu)金(jin)属靶材(cai)�,推(tui)广应用市(shi)场��,创收(shou)经济效益(yi)。

1�、解(jie)决的关键技(ji)术及(ji)采用的研(yan)究(jiu)方案(an)

1.1 采用粉末冶金方(fang)式(shi)解决制(zhi)备(bei)靶(ba)材(cai)的关(guan)键(jian)技术(shu)有(you)以(yi)下(xia)几点(dian):

靶材制备过程(cheng)中(zhong)的纯度保(bao)证,包(bao)括原(yuan)材料(liao)的(de)选型(xing)�����,制备过程(cheng)中(zhong)的(de)控(kong)制杂质(zhi)元(yuan)素的引入,后续机(ji)加工(gong)对于(yu)材(cai)料(liao)的(de)污染控制���。

选择能实现(xian)快(kuai)速致(zhi)密化的(de)成(cheng)形(xing)烧(shao)结(jie)技术,以保(bao)证靶(ba)材(cai)的孔隙(xi)率低��,并控制(zhi)晶(jing)粒(li)度(du)的(de)大小�。合(he)适的(de)热(re)处(chu)理(li)工艺(yi)能够(gou)改(gai)善(shan)靶(ba)材内(nei)部组(zu)织和性(xing)能(neng)。

1.2 采(cai)用(yong)的研(yan)究(jiu)方(fang)案

原(yuan)材料(liao)选(xuan)择(包(bao)括(kuo)纯(chun)度(du)和(he)晶粒尺(chi)寸)--->坯(pi)体(ti)压(ya)制(zhi)工艺(yi)(等静压���、热压)--->烧结(jie)工艺(yi)(包括(kuo)温度(du)��、时(shi)间)--->成(cheng)型(xing)(锻造(zao)、轧(ya)制)--->机械(xie)加工�����。

2����、实验(yan)内(nei)容分(fen)析(xi)

2.1烧(shao)结温(wen)度对靶(ba)材(cai)性(xing)能(neng)的影(ying)响

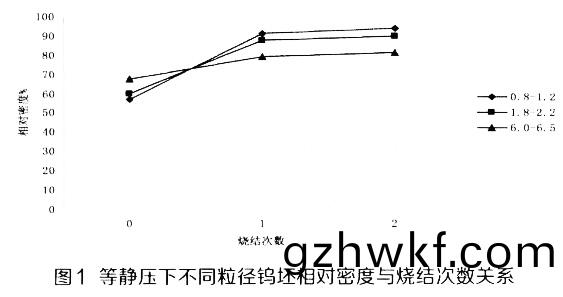

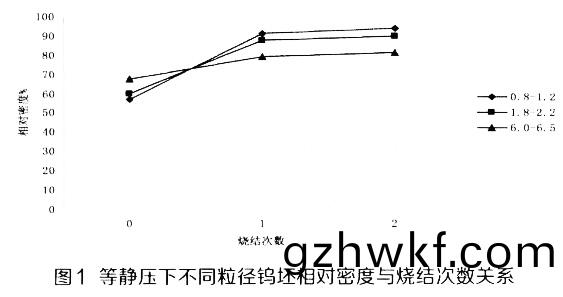

牌(pai)号为FWA6.0-6.5,1.8-2.2和(he)0.8—1.2的(de)钨靶坯体的(de)成型工(gong)艺(yi)选用的(de)是(shi)冷(leng)等(deng)静压(ya)方(fang)式制取����。在等(deng)静压工(gong)艺下(xia)制备的坯(pi)体(ti)经(jing)测(ce)定(ding)质量(liang),经过(guo)中(zhong)频感(gan)应(ying)烧(shao)结炉2150℃下(xia)进(jin)行烧结.再(zai)通过模(mo)锻(duan)处(chu)理后(hou)制成成品(pin)。图(tu)1为(wei)经(jing)预(yu)成(cheng)型(xing)后钨(wu)靶(ba)相(xiang)对密度与烧结(jie)次(ci)数之(zhi)间的(de)关系(xi)。从图(tu)中可以(yi)看出(chu)��,等静压(ya)后(hou)牌(pai)号(hao)为(wei)FWA6.0—6.5、FWA1.8-2.2和(he)FWA0.8-1.2的钨靶(ba)材的(de)密度(du)都(dou)随(sui)烧(shao)结次(ci)数(shu)的(de)增(zeng)多(duo)而增加����。靶(ba)材密(mi)度(du)的增(zeng)加(jia)可(ke)能为(wei)钨晶(jing)粒在(zai)烧结(jie)的过(guo)程中(zhong)会发(fa)生(sheng)长大现象,钨(wu)晶粒的长(zhang)大会(hui)填补晶界(jie)之间(jian)的(de)空隙(xi),从(cong)而(er)提高钨靶材的(de)密度。从两次烧(shao)结来看,随(sui)着(zhe)烧结次数的增加���,钨(wu)靶材的密度增(zeng)加(jia)逐(zhu)渐(jian)放缓(huan)。其原因主要(yao)是(shi)在(zai)多次(ci)烧结后���,钨靶材的(de)质量(liang)已(yi)变化不(bu)太���,由于晶(jing)界(jie)中(zhong)的(de)空(kong)隙(xi)大多(duo)数(shu)被(bei)钨晶体所填(tian)满,在每次(ci)烧(shao)结(jie)后,钨(wu)靶材的整(zheng)体尺寸变化率(lv)已经很(hen)小,从而(er)导致钨靶(ba)材的(de)密(mi)度提(ti)升的空(kong)间(jian)有(you)限�����。另外,从(cong)图(tu)中能(neng)看出(chu)���,在(zai)经过(guo)两次(ci)烧结后,ρ0.8—1.2>ρ1.8—2.2>ρ6.0-6.5。其(qi)原(yuan)因(yin)可(ke)能为(wei)小(xiao)粒径的(de)钨(wu)粉在成(cheng)型过程(cheng)中会产(chan)生(sheng)更多(duo)的空隙(xi)����,随(sui)着(zhe)烧(shao)结的进行,长(zhang)大的钨晶(jing)粒(li)填充(chong)到空(kong)隙中��,导致粒度(du)小(xiao)的靶(ba)材致命(ming)性更高(gao)�。

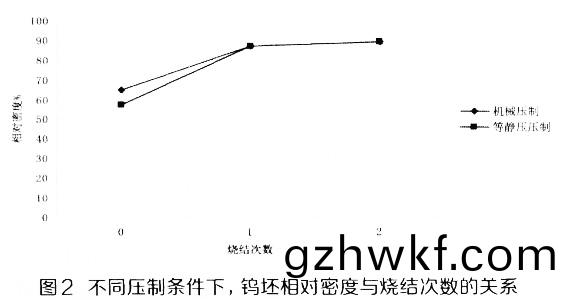

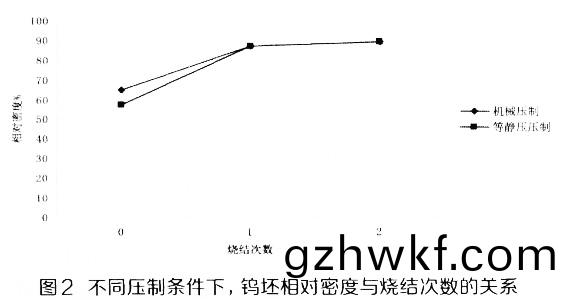

图(tu)2为(wei)不同(tong)压(ya)制(zhi)方式(shi)下�����。FWA1.8—2.2钨(wu)坯原(yuan)材(cai)料在(zai)2150度下(xia)烧结时,相对密(mi)度(du)与烧(shao)结次(ci)数(shu)的(de)关系(xi)����。从(cong)图中能(neng)看(kan)出��,在不同(tong)压制方式,预(yu)成型坯体密(mi)度(du)不(bu)同(tong)的(de)情况(kuang)下���,经(jing)过两(liang)次烧结后密度(du)相差不(bu)多(duo)。这说(shuo)明(ming)不同(tong)的(de)压制(zhi)方(fang)式对(dui)最终(zhong)靶(ba)材的(de)密(mi)宴度影响(xiang)不(bu)大(da)���。在影(ying)响(xiang)靶(ba)材密(mi)实度的(de)三个主要工艺(压制、烧结、锻(duan)造后处(chu)理)中(zhong)���,对(dui)靶(ba)材的密(mi)度影(ying)响最小��。考虑到靶材(cai)市场逐渐向大型(xing)化(hua)发(fa)展(zhan),以及等静压(ya)压制(zhi)和机械压(ya)制(zhi)的各(ge)自(zi)的(de)特(te)点(dian),成品靶(ba)材的(de)制备一般选用(yong)等静压方式(shi)来进(jin)行(xing)���。

2.2保(bao)温(wen)时间(jian)对靶材性(xing)能(neng)的影响(xiang)

相(xiang)同(tong)烧结(jie)温度下(xia)保温(wen),钨(wu)靶坯烧结(jie)体(ti)的烧结(jie)时间(jian)和(he)相对密(mi)度关(guan)系见表(biao)1��。随着烧(shao)结(jie)保温时间(jian)的延(yan)长(zhang),钨(wu)靶(ba)材(cai)的(de)致密性得到相(xiang)应(ying)的提(ti)高(gao)����,但(dan)是(shi)密度(du)提高(gao)的空(kong)间不(bu)是(shi)很(hen)大。进(jin)一步说(shuo)明了对(dui)于提(ti)高靶材致(zhi)密度来(lai)说。烧(shao)结温(wen)度的(de)影(ying)响大(da)于保(bao)温(wen)时(shi)间的影(ying)响(xiang)���。相同(tong)烧(shao)结温度(du)下(xia)�,保温(wen)两(liang)小时内(nei)���,靶材的(de)密度(du)增加(jia)的(de)较(jiao)快(kuai)���,保(bao)温两小(xiao)时(shi)以(yi)上(shang)后(hou)�,密度(du)增加(jia)很(hen)缓(huan)慢����。

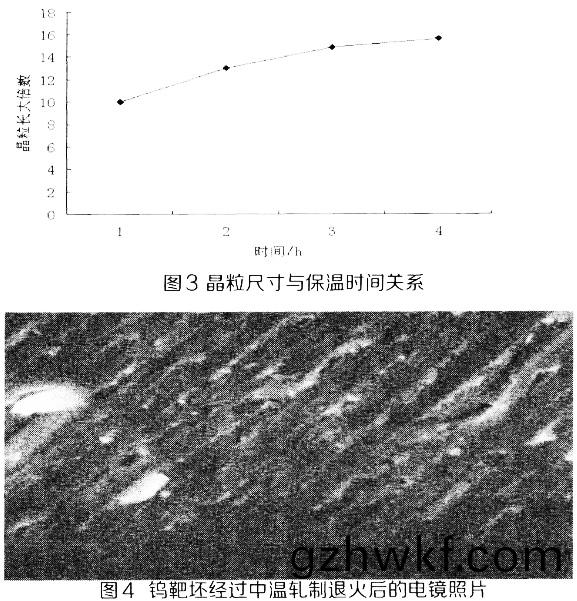

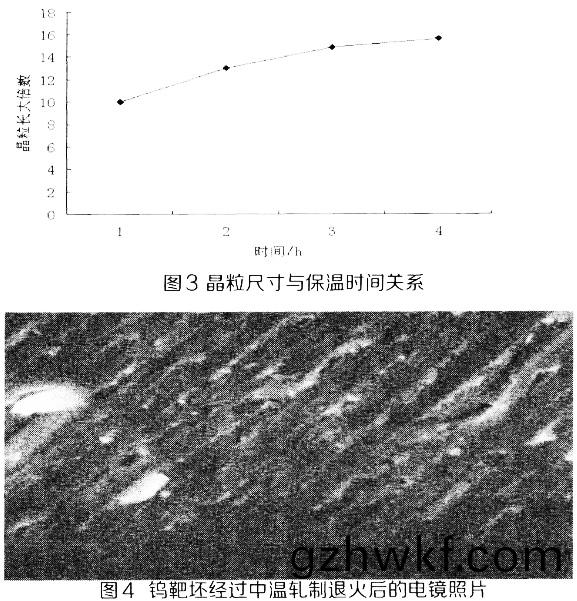

图(tu)3给出(chu)了(le)在2150度下(xia)烧(shao)结(jie)时(shi),不同(tong)保温(wen)时间(jian)下,钨(wu)晶粒尺寸(cun)的(de)变(bian)化规律。从(cong)图中(zhong)能(neng)够(gou)看(kan)出(chu)随着保温时(shi)间(jian)的延(yan)长(zhang)�,钨(wu)晶粒尺(chi)寸(cun)都(dou)有所增加(jia)����,并(bing)且(qie)随(sui)着(zhe)保温(wen)时(shi)间(jian)的(de)延长�����,晶(jing)粒尺(chi)寸长(zhang)大(da)倍数(shu)逐(zhu)渐(jian)变(bian)惺。由(you)于钨(wu)粉原(yuan)始尺寸(cun)较(jiao)小����,仅为(wei)0.8—1.2μm���,细(xi)粉(fen)颗粒(li)烧结后(hou)晶(jing)粒长(zhang)大(da)倍(bei)数更(geng)大,能够(gou)更(geng)好(hao)的(de)填充(chong)晶粒(li)间的空(kong)隙(xi)���,这(zhe)也(ye)说(shuo)明细(xi)粉能(neng)够降(jiang)低烧结(jie)致密化(hua)温度(du)。

2.3轧(ya)制对靶材(cai)性能的(de)影(ying)响(xiang)

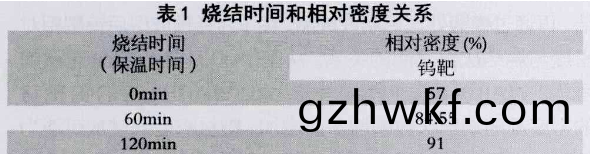

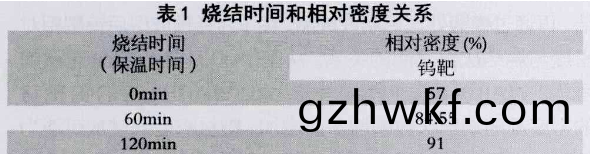

为了(le)提(ti)高钨(wu)靶(ba)材(cai)材料(liao)的(de)致(zhi)密度���,同(tong)时(shi)使钨靶(ba)材(cai)获得加工组织,钨(wu)靶材(cai)的(de)中(zhong)温(wen)轧制(zhi)必(bi)须在(zai)再(zai)结晶(jing)温(wen)度以(yi)下(xia)进(jin)行(xing)��。同(tong)时,中(zhong)温(wen)轧(ya)制的过程不(bu)像(xiang)冷变形,在(zai)轧制过程(cheng)中产(chan)生(sheng)的(de)加工硬(ying)化(hua)也伴(ban)有(you)一(yi)定的(de)恢复过程�����,而且温轧工(gong)艺(yi)对材料组(zu)织性能的影(ying)响较大�。因(yin)为靶坯的(de)轧制(zhi)温(wen)度(du)高(gao),靶坯(pi)的(de)纤(xian)维组织就(jiu)较粗大(da),反(fan)之靶材(cai)的(de)纤(xian)维(wei)组织(zhi)就(jiu)较(jiao)细��。当温轧(ya)加(jia)工(gong)率到95%以(yi)上时�。尽管烧(shao)结的(de)原(yuan)始(shi)晶粒(li)不(bu)同(tong)或者由(you)于(yu)轧(ya)制(zhi)温度不(bu)同造成(cheng)的纤(xian)维(wei)组(zu)织(zhi)差异就会(hui)消(xiao)除(chu),靶材(cai)内部(bu)组织就(jiu)形成(cheng)了较(jiao)为均(jun)匀的(de)纤维(wei)组织�。图4为钨(wu)靶(ba)坯(pi)经(jing)过中温轧制退(tui)火后(hou)的(de)电(dian)镜照片���。

不同(tong)的(de)退(tui)火(huo)温度(du)对于钨(wu)靶材的(de)显(xian)微(wei)组织(zhi)也(ye)是有影(ying)响的。经(jing)查资(zi)料(liao)了(le)解(jie)到(dao),当退火(huo)温度(du)为(wei)800℃时�,钨靶材的内(nei)部组织没有(you)明显的(de)变(bian)化(hua)����,表(biao)现为(wei)原(yuan)始的纤维(wei)加(jia)工组(zu)织(zhi)。当(dang)退(tui)火温度(du)为1000℃时(shi),钨(wu)靶(ba)材(cai)的(de)组(zu)织(zhi)出(chu)现(xian)了明显的粗化(hua)现(xian)象(xiang),呈现(xian)了很(hen)明(ming)显(xian)的(de)恢复(fu)现(xian)象(xiang)��,继续(xu)提(ti)高(gao)退火(huo)温度至1200℃时���,钨(wu)靶(ba)材的(de)纤维(wei)组织(zhi)进(jin)一步粗(cu)化,最初(chu)的加(jia)工组(zu)织(zhi)被(bei)破(po)坏(huai)��,出现了(le)初(chu)晶(jing)现(xian)象����。进一步(bu)提高(gao)退(tui)火温(wen)度(du),钨靶(ba)材会(hui)出现再(zai)结(jie)晶(jing)�。

3��、结(jie)论(lun)

在(zai)制(zhi)备(bei)靶(ba)材过(guo)程(cheng)中�����,最好选(xuan)用(yong)高纯(chun)原材(cai)料(liao)��,以保(bao)证(zheng)靶材(cai)的纯(chun)度;随着烧(shao)结次(ci)数(shu)的增(zeng)加,靶(ba)材密(mi)度(du)也逐(zhu)渐(jian)增加(jia),但是靶材密度(du)增(zeng)加(jia)的幅度(du)不(bu)大;在(zai)靶(ba)材烧结过(guo)程中(zhong),粒度(du)小的(de)粉体烧(shao)结温度(du)低,能够得到(dao)致密(mi)度(du)较(jiao)高的(de)烧(shao)结(jie)坯体材料(liao)���;对(dui)于(yu)钨靶烧结来说�,最佳的(de)烧(shao)结温度(du)是(shi)2100℃到(dao)2200℃��,保温时间(jian)在3h左(zuo)右。烧结温(wen)度(du)和(he)保温时间(jian)都对靶(ba)材(cai)烧(shao)结致密(mi)度(du)有(you)影响�����,但相(xiang)对(dui)于(yu)保(bao)温时(shi)间来说(shuo),烧结(jie)温(wen)度(du)对靶材密度的(de)影(ying)响(xiang)更大(da)���;在(zai)烧结过程中����,第(di)一次的(de)烧结对于靶材(cai)的(de)致密度(du)的(de)提(ti)高尤为(wei)重要(yao)�����,后续(xu)的(de)多次烧结(jie)对于靶(ba)材的(de)致密(mi)度影(ying)响(xiang)不(bu)大(da);钨(wu)靶(ba)坯的合(he)适的轧制工艺(yi)为1500℃进(jin)行高(gao)温开(kai)坯,中(zhong)温(wen)轧(ya)制经6-7个道次(ci)�,温度(du)由1350℃逐(zhu)道(dao)次(ci)降(jiang)低到1000℃左(zuo)右���,去(qu)应(ying)力(li)退火温度(du)在1100~1200℃之(zhi)间���。

参考文(wen)献(xian):

[1] 吕大(da)铭.钨铜(tong)材料(liao)的生(sheng)产(chan).应(ying)用(yong)与(yu)发展(zhan)[J].中(zhong)国(guo)钨(wu)业,2004,19(5):69-74.

[2] 殷为宏,刘建章.钨(wu)材(cai)加工技术(shu)的(de)现状(zhuang)与(yu)发展(zhan)[J].我(wo)国钨(wu)业,2004,19(5):44-48

相关(guan)链(lian)接