溅(jian)射(she)是(shi)制备薄膜(mo)材(cai)料的主(zhu)要技术之一(yi)�,它利用离子源(yuan)产(chan)生(sheng)的离(li)子(zi)����,在(zai)真空(kong)中(zhong)经(jing)过(guo)加(jia)速聚集(ji)���,而形成高(gao)速度(du)能的(de)离子束(shu)流,轰(hong)击固体(ti)表面(mian)�,离子和固体(ti)表面(mian)原子发生动能交换,使(shi)固体(ti)表(biao)面的(de)原(yuan)子离(li)开固(gu)体(ti)并(bing)沉积在基(ji)底(di)表面(mian)���。被轰击的固体材(cai)料是用溅(jian)射法沉(chen)积(ji)薄(bao)膜的(de)原材料(liao),称(cheng)为(wei)溅射(she)靶(ba)材(cai)�����。用靶材(cai)溅(jian)射沉(chen)积的(de)薄(bao)膜(mo)具(ju)有致密(mi)度(du)高(gao),附(fu)着性(xing)好(hao)等(deng)特点。随着微电子(zi)行(xing)业(ye)新(xin)器件(jian)和(he)新材(cai)料的(de)迅速发(fa)展(zhan)���,及电(dian)子(zi)、磁性(xing)、光(guang)学(xue)、光(guang)电和(he)超导薄(bao)膜(mo)等在高新(xin)技术(shu)和工业(ye)领域中的(de)应用(yong)���,促使溅射靶材市(shi)场规模日益(yi)扩(kuo)大[1]。目前(qian),全(quan)世界的(de)靶材主(zhu)要由日本�、美国(guo)和(he)德国(guo)生(sheng)产�,我国(guo)靶(ba)材(cai)产业(ye)的(de)研发(fa)则(ze)相(xiang)对(dui)滞(zhi)后,大量靶(ba)材还需(xu)进口(kou)��。

作(zuo)为(wei)被(bei)溅射(she)的基(ji)材(cai)���,为(wei)了(le)获(huo)得均(jun)匀(yun)一(yi)致(zhi)的薄膜淀(dian)积(ji)速(su)率(lv)��,对溅射(she)铜靶材(cai)的要(yao)求(qiu)主(zhu)要是包括(kuo)均(jun)匀(yun)的(de)组(zu)分和微观(guan)组织(zhi)��、细小(xiao)的(de)晶(jing)粒尺(chi)寸(cun)。本(ben)文研究(jiu)了(le)高纯铜(tong)靶(ba)材(cai)的制(zhi)备(bei)工(gong)艺(yi)��,通过(guo)摸索(suo)合理的(de)锻(duan)造(zao)、轧(ya)制和热处理(li)工艺(yi),生产(chan)出晶粒尺(chi)寸(cun)小(xiao)于(yu)100μm�,具备(bei)均(jun)匀(yun)等轴(zhou)晶组(zu)织(zhi)的(de)溅射(she)镀(du)膜用铜靶(ba)材。

1、研(yan)究现(xian)状及试验(yan)方法(fa)

高(gao)纯金属是制(zhi)备靶(ba)材的(de)重(zhong)要原料(liao)�����,金属(shu)的(de)纯度是(shi)制备合格(ge)靶材(cai)���,发挥(hui)靶材溅(jian)射(she)薄(bao)膜(mo)功(gong)能的关键����。金属(shu)的(de)纯(chun)度(du)越(yue)高,溅射后薄(bao)膜的(de)均(jun)匀性也越好���。通常用于(yu)制备(bei)靶(ba)材(cai)的金(jin)属(shu)纯(chun)度(du)要求(qiu)必须在4N及以(yi)上(shang)水平(ping)�����。

目前制备靶材(cai)的(de)方法主要(yao)有铸造法和粉(fen)末(mo)冶(ye)金法(fa)。铸造(zao)法通(tong)过真空感应(ying)熔(rong)炼(lian)、真(zhen)空电弧熔(rong)炼(lian)和真空电(dian)子轰(hong)击(ji)熔(rong)炼(lian)等(deng)方法(fa)进行锭坯的熔炼或浇铸(zhu),最后(hou)经机(ji)械(xie)加(jia)工(gong)制(zhi)成靶(ba)材(cai)。铸造(zao)法(fa)可生(sheng)产(chan)杂(za)质(zhi)含量(liang)低,密(mi)度(du)高,体型(xing)较大的靶(ba)材,不适(shi)用于生产对熔点和密度(du)相(xiang)差(cha)较大的两(liang)种(zhong)或两种(zhong)以(yi)上金(jin)属�,普(pu)通(tong)熔(rong)炼法(fa)生(sheng)产(chan)的(de)合金靶材成(cheng)分偏(pian)差(cha)大。而(er)粉(fen)末冶金(jin)法是(shi)通(tong)过(guo)冷压、真(zhen)空(kong)热压(ya)和(he)热(re)等静(jing)压(ya)等(deng)工(gong)艺将(jiang)一(yi)定成分(fen)配比的(de)合(he)金粉末原料进(jin)行(xing)熔炼(lian),浇(jiao)注(zhu)成(cheng)铸锭后(hou)再粉(fen)碎(sui)�,将粉(fen)碎(sui)形(xing)成的(de)粉(fen)末经等静(jing)压成形,再(zai)高(gao)温(wen)烧结,最(zui)终形成(cheng)靶材(cai)�����。粉末(mo)冶(ye)金(jin)法可制(zhi)备(bei)出成分(fen)均(jun)匀(yun)的(de)合(he)计靶(ba)材���,但是(shi)靶(ba)材(cai)通常(chang)具(ju)有(you)密度(du)低,杂质(zhi)含(han)量高(gao)等(deng)缺(que)点(dian)[2-3]。

本实验使(shi)用直径(jing)为φ280的高纯铜(tong),纯(chun)度大于99.99%����,对(dui)铜(tong)锭(ding)分(fen)别在450℃进行(xing)了(le)单(dan)向(xiang)拔(ba)长和(he)轧制(zhi)和450℃与550℃下进行镦拔开坯(pi)锻(duan)造至δ80×B×L的板(ban)坯����,再经换向轧制后(hou)进行(xing)450℃、500℃、550℃、600℃、650℃热处理(li)试(shi)验���,采用Olympus光学显微(wei)镜(jing)对铜(tong)靶(ba)材的微(wei)观组织(zhi)进行(xing)观(guan)察,并(bing)对(dui)比不(bu)同(tong)工艺对铜(tong)靶(ba)材(cai)微观组织的影响(xiang)。

2��、实(shi)验结(jie)果及讨(tao)论(lun)

2.1温度(du)对(dui)高纯(chun)铜(tong)锭(ding)开(kai)坯(pi)效果的(de)影(ying)响

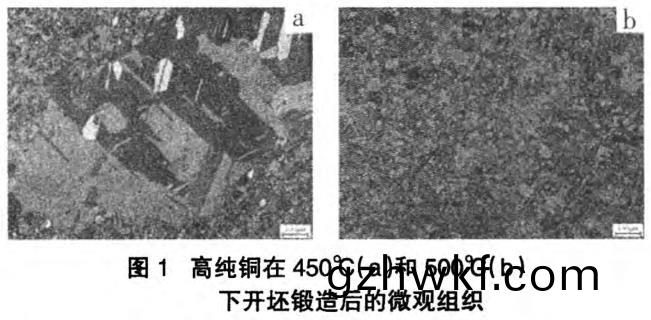

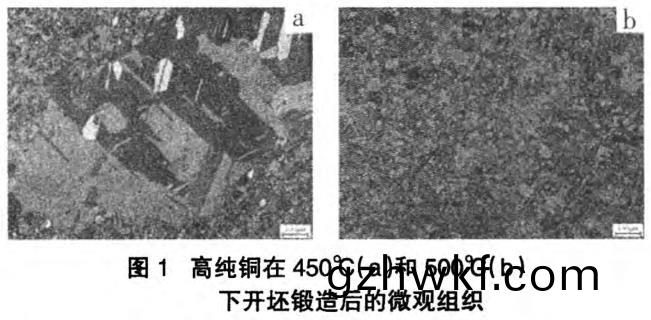

对无(wu)氧铜(tong)TU1在(zai)450℃和550℃进(jin)行开(kai)坯镦拔(ba)后(hou)发(fa)现���,在450℃下(xia)�����,高(gao)纯(chun)铜依(yi)然保持(chi)着(zhe)比(bi)较高的(de)变(bian)形(xing)抗力(li)�,导(dao)致(zhi)锭(ding)坯在锻造(zao)后(hou)的(de)微观组(zu)织没(mei)有(you)达(da)到理(li)想的开(kai)坯效果����,即(ji)便采取镦(dui)拔(ba)措施���,在其微观(guan)组(zu)织中(zhong)仍存(cun)在(zai)很(hen)多(duo)粗大的树枝(zhi)状(zhuang)晶(jing)粒(li),板(ban)坯(pi)表面(mian)和中心(xin)的(de)晶粒(li)的微观尺寸(cun)相差(cha)较(jiao)大�。而550℃开(kai)坯(pi)后,组织(zhi)的(de)晶粒得(de)到(dao)了(le)充分(fen)的破碎(sui),组织(zhi)整(zheng)体比(bi)较(jiao)均(jun)匀(yun)�����,晶粒尺(chi)寸(cun)满(man)足要(yao)求。由(you)此(ci)可(ke)见����,若要使高纯(chun)铜靶(ba)材获(huo)得(de)较(jiao)好的(de)微(wei)观(guan)组(zu)织,减少(shao)工艺步骤和(he)提高(gao)生(sheng)产效(xiao)率,采(cai)取(qu)镦(dui)拔开(kai)坯是(shi)一项合理的(de)工(gong)艺措(cuo)施(shi)�����,从实(shi)际(ji)生(sheng)产(chan)效(xiao)果(guo)看(kan)�����,550℃加(jia)热(re)后(hou)进(jin)行(xing)开坯���,既可(ke)以(yi)有效降低(di)锭坯的变形(xing)抗(kang)力���,使组织(zhi)的变形更(geng)均(jun)匀(yun)����,晶(jing)粒(li)破(po)碎更充(chong)分(fen)�,同(tong)时也(ye)避免(mian)了(le)由(you)于(yu)加热温(wen)度(du)过(guo)高而造(zao)成(cheng)铸锭过软,在(zai)锻(duan)造和(he)夹持(chi)时(shi)形(xing)成较深的(de)折(zhe)叠和夹(jia)痕(hen),从(cong)而避(bi)免(mian)在(zai)后(hou)续的加工过(guo)程中引起产(chan)品质(zhi)量问(wen)题。如图1所(suo)示(shi)���。

2.2退火(huo)温(wen)度对(dui)高纯铜(tong)靶材微(wei)观组织(zhi)的影(ying)响

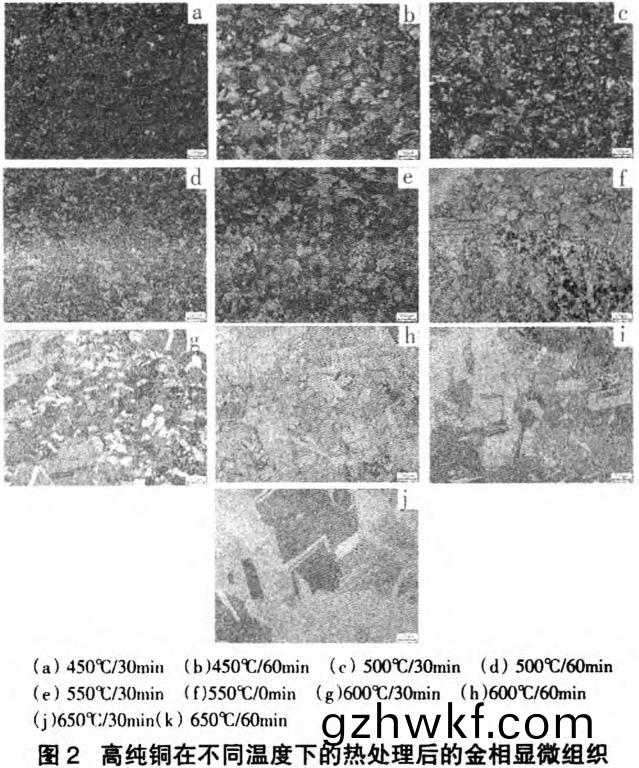

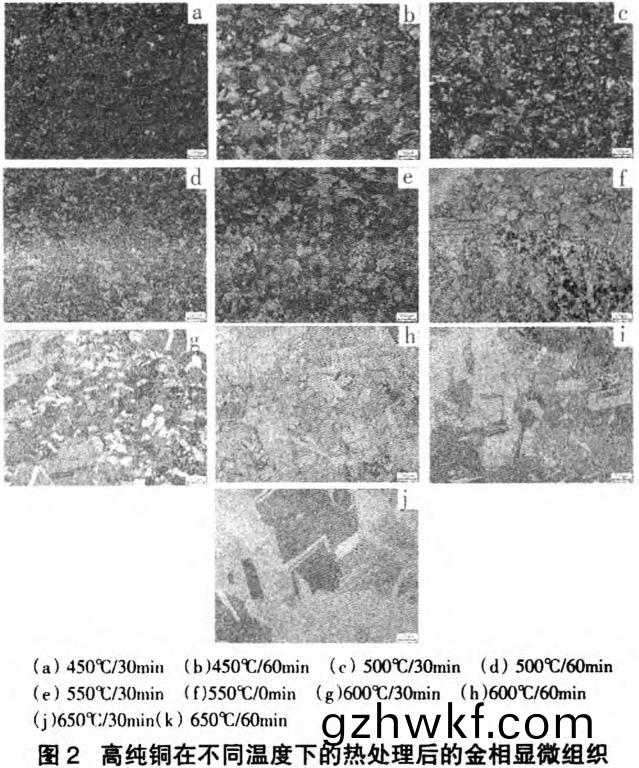

对(dui)δ80×B×L的板(ban)坯(pi),在(zai)原来铸(zhu)锭轴(zhou)向镦(dui)拔��、锻(duan)方的基(ji)础上进行换(huan)向(xiang)轧制至(zhi)12mm,后进(jin)行不同温度下的(de)退火(huo)处(chu)理,处(chu)理温度分(fen)别(bie)为(wei)450℃、500℃、550℃����、600℃和650℃�����,微(wei)观组织(zhi)如(ru)图2所示��。

从(cong)图(tu)2中(zhong)可(ke)见(jian)��,高纯铜(tong)在450℃下已经开始结(jie)晶并形成了细(xi)小的晶粒���。此(ci)时晶粒的(de)晶界显(xian)得(de)比(bi)较(jiao)尖锐�����,晶粒(li)之间(jian)相互包裹(guo)�,表(biao)明晶粒内任然存在应变(bian)能,使得晶(jing)粒(li)间(jian)的内(nei)能存在势差����,使(shi)得(de)部分内(nei)能较高的晶粒处于(yu)一种(zhong)长大的过程(cheng)和状(zhuang)态(tai)中(zhong),而此类晶粒(li)在整(zheng)个微观组(zu)织(zhi)中的体积分数(shu)较(jiao)大,因(yin)此�����,此时(shi)微(wei)观(guan)组(zu)织(zhi)尚未(wei)完(wan)全(quan)再结(jie)晶���。随着(zhe)时(shi)间由(you)30 min延(yan)长至(zhi)60 min�����,温(wen)度由450℃升(sheng)高(gao)到500℃时��,各晶(jing)粒的晶(jing)界(jie)逐渐(jian)变得圆润(run),晶(jing)粒(li)尺寸(cun)有(you)所增(zeng)加,各晶(jing)粒(li)相对独立(li),并(bing)且(qie)晶(jing)界更加清(qing)晰(xi)��。在(zai)550℃/30min热处理(li)状(zhuang)态下�,微观(guan)组织中(zhong)的晶(jing)粒(li)尺寸(cun)较(jiao)之(zhi)500℃/60 min长(zhang)大(da)比较明显��,说明在(zai)这个(ge)温(wen)度(du)段(duan)晶(jing)粒(li)的完(wan)全再(zai)结(jie)晶(jing)基(ji)本结(jie)束(shu)����,晶(jing)粒(li)的(de)长大过(guo)程受(shou)温(wen)度的(de)影响(xiang)较大(da),而(er)受(shou)保(bao)温时间(jian)的影(ying)响(xiang)较小(xiao)。因此(ci)在(zai)550℃下����,晶粒获得(de)了足(zu)够(gou)的(de)驱动(dong)能,整个(ge)微观(guan)组(zu)织中晶粒(li)之(zhi)间(jian)的生长处于(yu)一种平(ping)衡(heng)的(de)状态(tai),从(cong)而(er)促(cu)使(shi)整(zheng)个微(wei)观组织(zhi)的每(mei)一(yi)个(ge)晶粒都能(neng)够均(jun)匀(yun)的长(zhang)大。但是(shi)此时(shi)的(de)晶(jing)粒(li)尺寸已经(jing)接(jie)近(jin)100μm,所以(yi)对于铜靶(ba)材制品��,其(qi)热(re)处(chu)理(li)温度已接近上(shang)限(xian)。

在(zai)550℃��,30 min热(re)处理状(zhuang)态(tai)下(xia)�,微(wei)观(guan)组织中的晶(jing)粒尺(chi)寸(cun)较(jiao)之500℃/60min长大比(bi)较(jiao)明显(xian)��,说明在这个温(wen)度(du)段晶(jing)粒(li)的(de)完全(quan)再结晶(jing)基(ji)本(ben)结(jie)束(shu)�,晶(jing)粒的(de)长大(da)过(guo)程受温度的影(ying)响(xiang)较大(da),而(er)受(shou)保温时(shi)间(jian)的影(ying)响较小(xiao)��。因此在550℃下(xia),晶(jing)粒获得了足够的驱(qu)动(dong)能(neng)���,整(zheng)个微观组(zu)织(zhi)中(zhong)晶(jing)粒(li)之(zhi)间(jian)的生长(zhang)处于一种(zhong)平(ping)衡的状(zhuang)态(tai)�,从(cong)而促使(shi)整(zheng)个(ge)微(wei)观组织(zhi)的每一个(ge)晶(jing)粒都能够(gou)均(jun)匀的长大(da)。但是此时的(de)晶粒尺寸(cun)已(yi)经接(jie)近(jin)100μm��,所以(yi)对于(yu)铜靶材制(zhi)品,其热处理(li)温度已(yi)接近(jin)上限�。

从550℃/6min的金相试样(yang)照片(pian)中可以(yi)看(kan)到(dao)�����,微(wei)观组(zu)织中(zhong)的(de)个别(bie)晶(jing)粒的尺(chi)寸(cun)发(fa)生了突变���,而其(qi)它晶粒(li)的尺寸(cun)却(que)没有发生明显(xian)变(bian)化(hua)�。当温(wen)度升高(gao)到600℃后����,发生突(tu)变长大的晶(jing)粒(li)尺(chi)寸(cun)越来(lai)越(yue)大(da)�����,不断“吞(tun)噬”着(zhe)正(zheng)常(chang)晶(jing)粒�,而且(qie)突(tu)变晶粒(li)的(de)晶界(jie)也(ye)变得越(yue)发(fa)平(ping)直����。发(fa)生突变的各晶粒(li)的(de)晶界逐(zhu)渐开始接(jie)触��,不断(duan)将未发生(sheng)突变的(de)正常(chang)晶粒(li)包(bao)围���,而(er)正(zheng)常(chang)晶粒(li)的(de)接触(chu)也(ye)慢(man)慢(man)被突(tu)变的(de)晶粒阻隔。600℃保温(wen)60 min后,金相(xiang)组织(zhi)中(zhong)完(wan)全被(bei)大(da)尺(chi)寸(cun)的晶(jing)粒占(zhan)据,几(ji)乎(hu)看不(bu)到(dao)正常(chang)的晶粒。温(wen)度升(sheng)高到(dao)650℃后,各晶(jing)粒(li)之(zhi)间的融(rong)合仍(reng)在(zai)继续��,晶(jing)界(jie)逐(zhu)渐(jian)消(xiao)失(shi)��,融(rong)合(he)后形成(cheng)了(le)尺(chi)寸(cun)更(geng)大(da)的(de)晶(jing)粒�����。

从图2所示(shi)的(de)金(jin)相组(zu)织(zhi)图(tu)中(zhong),可(ke)以得(de)出高(gao)纯铜及靶材制品(pin)的合(he)理热(re)处(chu)理(li)温度在450℃~550℃之间(jian)�����,热处(chu)理(li)温度为(wei)30min~60min。

3、结束语

综(zong)上(shang)分(fen)析�,得出:

(1)为(wei)了制备(bei)高(gao)品质的(de)高(gao)纯(chun)铜(tong)靶材(cai),并获(huo)得(de)细(xi)小(xiao)均匀(yun)的晶(jing)粒尺寸,必(bi)须(xu)对高(gao)纯(chun)铜(tong)锭进行(xing)镦(dui)拔(ba)工艺处(chu)理。高(gao)纯(chun)铜铸锭(ding)在550℃具(ju)有(you)较(jiao)低(di)的(de)变形抗(kang)力�����,镦(dui)拔(ba)开(kai)坯后(hou)����,铸态(tai)组(zu)织得到充(chong)分(fen)破碎���,而(er)且(qie)组(zu)织比(bi)较(jiao)均匀(yun)。

(2)高纯(chun)铜(tong)及(ji)靶材(cai)制(zhi)品的合理热处(chu)理温(wen)度在(zai)450℃~550℃之(zhi)间,热(re)处理(li)时间(jian)为30min~60min。

参考(kao)文(wen)献(xian):

[1]何(he)金(jin)江(jiang)��,陈(chen)明(ming)��,朱(zhu)晓光(guang)����,等.高(gao)纯(chun)贵金(jin)属(shu)靶(ba)材(cai)在(zai)半(ban)导体(ti)制(zhi)造(zao)中的(de)应(ying)用与制(zhi)备(bei)技术(shu)[J].贵(gui)金(jin)属��,2013,34(S1):79—83.

[2]金永(yong)中�,刘(liu)东亮(liang)�,陈(chen)建.溅射(she)靶(ba)材(cai)的(de)制备及(ji)应用(yong)研(yan)究(jiu)[J].四(si)川理工(gong)学院(yuan)学报:自(zi)然科学(xue)版�,2005�����,18(3):22—24.

[3]李(li)晶�����,王锦(jin)�����,安耿(geng)����,等.不(bu)同锻造变形量对(dui)管(guan)状溅(jian)射靶材晶粒组织(zhi)的影响[J].中(zhong)国(guo)钼(mu)业,2012��,36(4):48—51.

相关(guan)链接(jie)