为满(man)足(zu)新一代(dai)飞行(xing)器(qi)轻量(liang)化(hua)、长寿(shou)命(ming)的(de)需求(qiu),其结构(gou)件逐(zhu)步(bu)向大型(xing)化���、整(zheng)体(ti)化趋(qu)势(shi)发(fa)展[1]。目前(qian)大(da)型轻(qing)合(he)金连接(jie)结(jie)构在航空(kong)航天(tian)领域的(de)应(ying)用越(yue)来(lai)越广泛[2-5],但(dan)传(chuan)统(tong)锻造(zao)工艺的难(nan)度(du)随(sui)着(zhe)结构(gou)件(jian)尺(chi)寸的(de)增(zeng)大而(er)急(ji)剧(ju)增加,在(zai)后(hou)续(xu)加(jia)工(gong)过(guo)程中(zhong)还(hai)存在周(zhou)期(qi)长(zhang)、成(cheng)本(ben)高(gao)等问题(ti),无法(fa)满(man)足(zu)当前航空航天(tian)大型(xing)整(zheng)体结构的制(zhi)造需求(qiu)[6]�����。同(tong)时,传统(tong)的铆(mao)接(jie)和螺纹连(lian)接方式(shi)增(zeng)加(jia)了(le)结构(gou)件的(de)整(zheng)体质(zhi)量,传统的(de)焊接过程(cheng)带(dai)来较大(da)的热(re)输入(ru)使得(de)焊接区域的力(li)学(xue)性(xing)能明(ming)显受(shou)损(sun)�����,且易导(dao)致大(da)型(xing)构件变形(xing),因此,亟(ji)待研发(fa)一种(zhong)新型连接方式以满(man)足(zu)大型(xing)整(zheng)体(ti)构(gou)件制(zhi)造需求[7-8]���。激(ji)光(guang)增材(cai)连(lian)接技(ji)术(shu)是基于(yu)激(ji)光同(tong)轴(zhou)送(song)粉(fen)增(zeng)材(cai)制造(zao)技术(shu),在两个(ge)结构(gou)件(jian)的坡(po)口间(jian)逐(zhu)层填充材料(liao)�����,最终(zhong)实(shi)现金(jin)属(shu)基材(cai)的整体(ti)连(lian)接(jie)��。同(tong)时(shi)�,该(gai)技(ji)术(shu)也具有成(cheng)形件尺寸及结构几乎(hu)不(bu)受限(xian)制����、接(jie)头(tou)内(nei)部(bu)组织(zhi)致(zhi)密且力学性能良(liang)好(hao)、工(gong)艺柔性高且(qie)制(zhi)造成本低等(deng)优势[9]��。TC4钛合金(jin)因其(qi)比(bi)强度(du)高(gao)、耐腐蚀性(xing)好、韧(ren)性高而广泛(fan)应用于航(hang)空(kong)航(hang)天领域(yu),目(mu)前已(yi)在飞(fei)行(xing)器大型(xing)框梁结构(gou)成(cheng)功(gong)应用[10-13]。未(wei)来为(wei)了应(ying)对运载火箭(jian)����、飞机(ji)燃(ran)气(qi)轮(lun)机(ji)与发(fa)动(dong)机(ji)等(deng)大(da)型(xing)钛(tai)合(he)金构(gou)件连接(jie)所(suo)带来的(de)挑战(zhan),迫(po)切需(xu)要引入(ru)激(ji)光(guang)增(zeng)材(cai)连(lian)接技术,以实(shi)现大厚(hou)度(du)结(jie)构件连(lian)接高(gao)效(xiao)率(lv)����、高(gao)质(zhi)量的(de)一体(ti)化(hua)制造(zao)[14]��。

目(mu)前(qian)�,大(da)多数学(xue)者采用电子(zi)束(shu)焊(han)接技术(shu)对(dui)大厚度(du)结(jie)构件进行连(lian)接�。IRVING等[15]利用电子束焊(han)接(jie)技术实(shi)现了(le)50 mm厚(hou)板(ban)TC4钛(tai)合(he)金的焊(han)接��,并优(you)化工(gong)艺(yi)参(can)数(shu)以降(jiang)低(di)构件(jian)整体残余(yu)应(ying)力(li)。RAE等(deng)[16]进行了(le)厚(hou)板(ban)钛合金(jin)环的(de)电(dian)子束(shu)焊接(jie),研(yan)究(jiu)了接(jie)头(tou)中(zhong)微观(guan)组织与(yu)残(can)余(yu)应力(li)的(de)关系(xi)。CHEN等(deng)[17]研(yan)究(jiu)了(le)钛(tai)合金厚板(ban)电子束焊(han)接接头(tou)的力学性(xing)能(neng),阐(chan)明了不(bu)同工艺(yi)参数对接头组织形貌(mao)及(ji)拉伸(shen)性(xing)能(neng)的(de)影响(xiang)机(ji)理(li)��。旷晓(xiao)聪(cong)等[18]利用(yong)电子束(shu)焊接对(dui)大(da)厚度TA15钛合金(jin)(≥70mm)进行焊(han)接(jie)���,分(fen)析(xi)了(le)焊接(jie)接(jie)头宽度(du)及深度(du)方(fang)向的(de)组 织 与 性 能(neng) 均 匀(yun) 性(xing) ���。 高 福(fu) 洋(yang) 等[19] 对 120 mm 厚(hou)Ti6321钛合(he)金电子(zi)束(shu)焊接接(jie)头熔合区组织(zhi)进(jin)行深入研(yan)究,发现熔(rong)合(he)区(qu)晶粒(li)从顶部(bu)到(dao) 90 mm 处逐(zhu)渐(jian)增大�,而在焊缝(feng)底(di)端逐渐(jian)减小(xiao)。同时,刘(liu)畅等[20]也发(fa)现(xian)了钛合(he)金(jin)电(dian)子束(shu)焊接接头(tou)组(zu)织具(ju)有不均匀性(xing)�����,最(zui)终(zhong)影响(xiang)整(zheng)个(ge)接(jie)头(tou)的(de)力(li)学性(xing)能(neng)。

由(you)于电(dian)子(zi)束(shu)焊(han)接大(da)厚(hou)度结构件(jian)尺(chi)寸受保护箱(xiang)体尺寸的(de)限(xian)制(zhi)�,因此(ci)其(qi)连接件的(de)尺(chi)寸均(jun)在100 mm左(zuo)右(you)���。而(er)对于激光(guang)增(zeng)材连接(jie)技术,连接件尺(chi)寸及结(jie)构几乎(hu)不(bu)受(shou)限制(zhi)�����,因此可(ke)以(yi)一体(ti)化(hua)制造更(geng)大(da)尺寸(cun)的(de)结(jie)构件�����。GAO 等(deng)[21-22]制(zhi)备(bei)了(le) 80 mm 大厚(hou)度激(ji)光(guang)增(zeng)材(cai)连(lian)接TC4钛(tai)合金结构件(jian)��,探究(jiu)了梯度(du)变化的激(ji)光(guang)功(gong)率对其(qi)微观组织(zhi)的(de)影响��,并(bing)结(jie)合有(you)限(xian)元(yuan)仿(fang)真(zhen)技(ji)术揭(jie)示了(le)热(re)积累对(dui)微(wei)观结构均(jun)匀性的影(ying)响机(ji)理(li)。LING等(deng)[23]阐(chan)明了(le)大厚(hou)度(du)钛(tai)合(he)金(jin)激光(guang)增(zeng)材连(lian)接(jie)过(guo)程中缺陷(xian)的形(xing)成机(ji)制(zhi),且对(dui)焊(han)接接(jie)头不(bu)同区域的(de)微观(guan)结构和(he)元(yuan)素分布(bu)进(jin)行了(le)深入(ru)分析�����。XU等(deng)[24]研究了(le)热输(shu)入(ru)对(dui)激光增(zeng)材(cai)连(lian)接试样(yang)的相组成�、微(wei)观(guan)结(jie)构(gou)及力(li)学(xue)性(xing)能(neng)的变化(hua)规(gui)律�。激光增(zeng)材连接(jie)技(ji)术(shu)中快速(su)熔(rong)化和凝固(gu)过(guo)程以及(ji)热行为在很(hen)大(da)程(cheng)度上取决(jue)于(yu)激光功(gong)率(lv)���、扫(sao)描(miao)速(su)率(lv)等工(gong)艺参数(shu)[25-27]。高(gao)激光功率不仅(jin)使(shi)晶(jing)粒(li)粗(cu)大,而且由(you)于(yu)高能(neng)量(liang)输(shu)入和(he)低冷却(que)速(su)率(lv),降(jiang)低(di)了(le)针(zhen)状马氏体(ti)相的(de)体积(ji)分(fen)数���,进而(er)导致(zhi)其拉(la)伸性(xing)能(neng)下(xia)降(jiang)[28-29]�。另外(wai),激(ji)光(guang)增(zeng)材(cai)连接(jie)过程(cheng)在较低的扫描(miao)速(su)率下热输(shu)入较(jiao)大(da),致使晶粒(li)粗化且(qie)力(li)学性能劣化[30]。相(xiang)比之(zhi)下,增加扫描速率(lv)可以(yi)提高(gao)冷却(que)速(su)率(lv)���,促使针状(zhuang)马氏(shi)体(ti)大量(liang)析出(chu)���,最(zui)终(zhong)提高材料的(de)抗拉(la)强度(du)值[28, 31]。

综上所述(shu),国内外(wai)已有大量学(xue)者(zhe)通(tong)过(guo)焊(han)接(jie)或(huo)增(zeng)材(cai)的方(fang)式对(dui)大尺(chi)寸构件(jian)进(jin)行(xing)连接(jie)���,但其(qi)制造过程中(zhong)由于(yu)热累积(ji)效(xiao)应(ying)导(dao)致(zhi)连接(jie)区(qu)域(yu)组(zu)织与性(xing)能(neng)劣(lie)化,因此(ci),需要(yao)对(dui)大(da)尺寸厚(hou)板(ban)不(bu)同区域(yu)的(de)微观(guan)组织进行(xing)精(jing)准调(diao)控��。目(mu)前(qian),对(dui)于(yu)激(ji)光增(zeng)材(cai)连接过程分区(qu)组(zu)织(zhi)调(diao)控(kong)方(fang)法鲜有报(bao)道(dao)�����,激(ji)光有效能量对不同(tong)区(qu)域组织演变机(ji)制(zhi)尚(shang)不明确(que)��。本(ben)文(wen)针对150 mm大厚度(du)TC4钛(tai)合金(jin)基材开(kai)展(zhan)激(ji)光增(zeng)材(cai)连接(jie)实验�,研究不同工(gong)艺(yi)参(can)数(shu)下增材(cai)连(lian)接(jie)试样(yang)沉积区与细(xi)小(xiao)等(deng)轴(zhou)晶(jing)区(qu)的(de)微(wei)观(guan)组织演变规律(lv)。针对(dui)增材(cai)连(lian)接试(shi)样不同位(wei)置进行分区(qu)组织(zhi)调控(kong)�����,通过(guo)改(gai)变(bian)激(ji)光有(you)效能量(liang)来(lai)定量控(kong)制(zhi)不(bu)同(tong)区域的(de)晶粒(li)尺(chi)寸(cun)及(ji)析出相数量,避(bi)免由(you)于热(re)累(lei)积造成(cheng)的组(zu)织粗化(hua)现象�,最终实现连(lian)接件整(zheng)体(ti)力学(xue)性能(neng)的(de)提升(sheng)�,为(wei)大(da)厚(hou)度TC4钛(tai)合(he)金(jin)激(ji)光增(zeng)材连(lian)接(jie)技术(shu)的(de)工程应(ying)用提供(gong)一(yi)定的(de)理(li)论支持。

1、 实(shi)验(yan)

1.1 实验材料(liao)

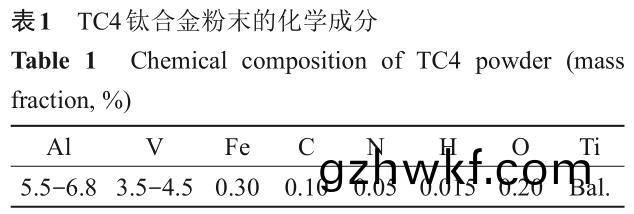

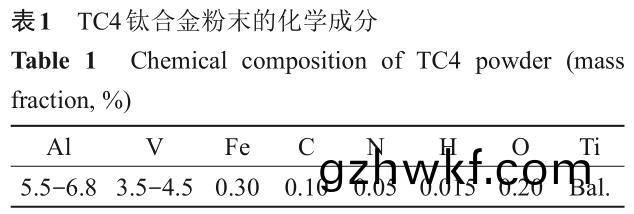

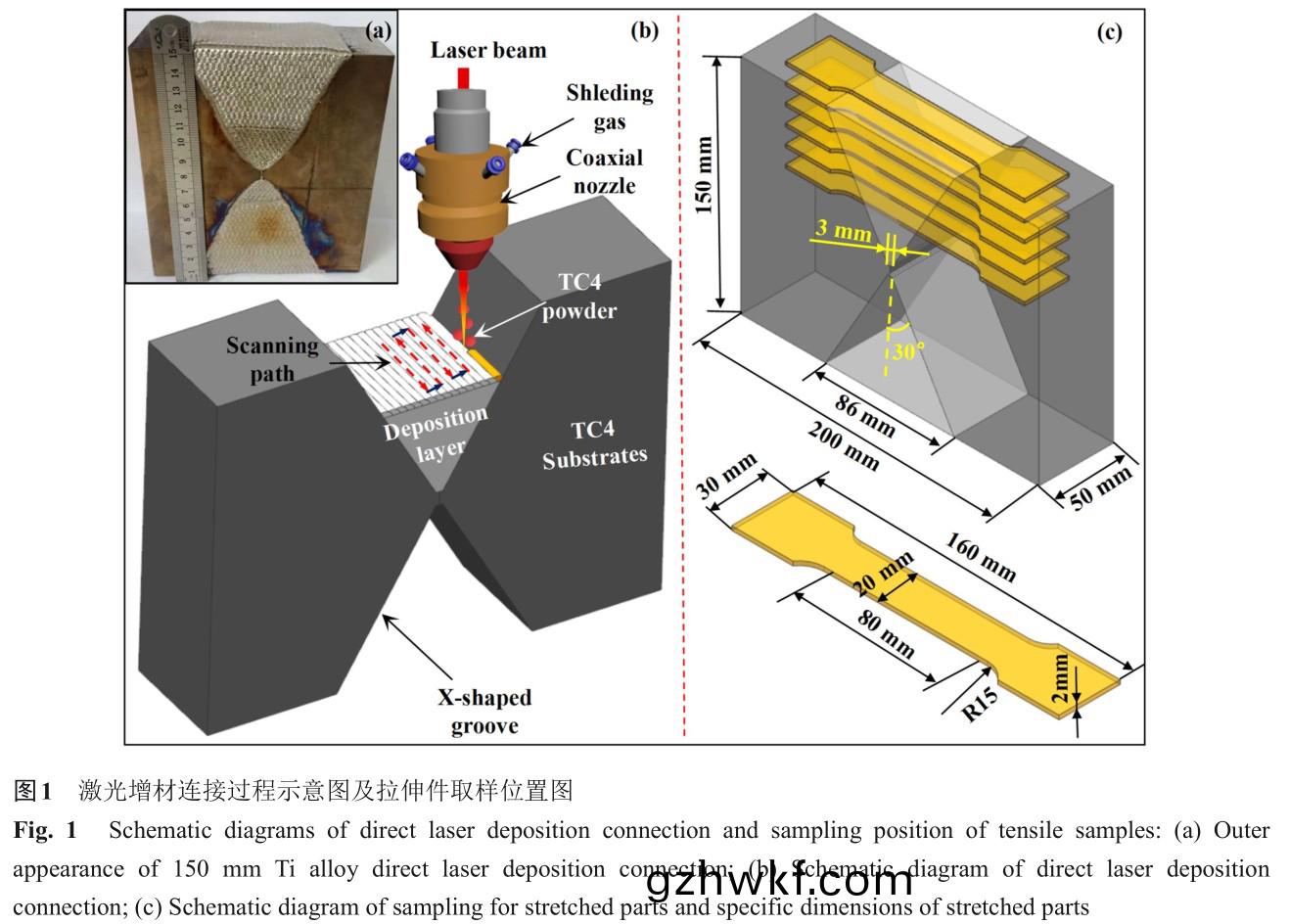

采(cai)用激(ji)光(guang)增(zeng)材连接技(ji)术(shu)连接(jie)两(liang)块(kuai)厚度(du)为(wei) 150mm 的(de)“X”型坡(po)口(kou) TC4 钛合(he)金基材(cai)����,所使用(yong)的设备主(zhu)要包(bao)括最大输出(chu)激(ji)光功率(lv)为 6000 W 的(de)光纤激(ji)光发(fa)生(sheng)器、双(shuang)料斗(dou)送粉(fen)器(qi)、同轴(zhou)激(ji)光熔覆(fu)喷嘴(zui)、六轴(zhou) KUKA 机器人(ren)系统。其中(zhong)同(tong)轴(zhou)激(ji)光熔(rong)覆喷嘴(zui)型号(hao)为(wei) D10-RF-T,其喷嘴(zui)末端(duan)直(zhi)径(jing)为(wei) 24 mm����,粉(fen)斑的(de)焦(jiao)距(ju)为20 mm�����。本(ben)试验(yan)采(cai)用(yong)的粉末(mo)材料(liao)为长(zhang)沙(sha)天(tian)久金属材(cai)料有限(xian)公司利用(yong)等(deng)离子(zi)旋转电(dian)极(ji)法(fa)制备的(de)TC4球形(xing)粉末����,粒径(jing)为(wei)80~150 μm,且该(gai)粉(fen)末的化学(xue)成分如表(biao)1所示����。该粉末的除(chu)湿(shi)过(guo)程(cheng)在(zai)真(zhen)空(kong)炉(lu)中(zhong)进(jin)行,加热温度(du)保(bao)持(chi)在 102 ℃,保(bao)温(wen)时(shi)间为 2 h,随(sui)后在真(zhen)空(kong)条(tiao)件(jian)下(xia)炉(lu)冷(leng)却至(zhi)室温�。

1.2 实验方(fang)法

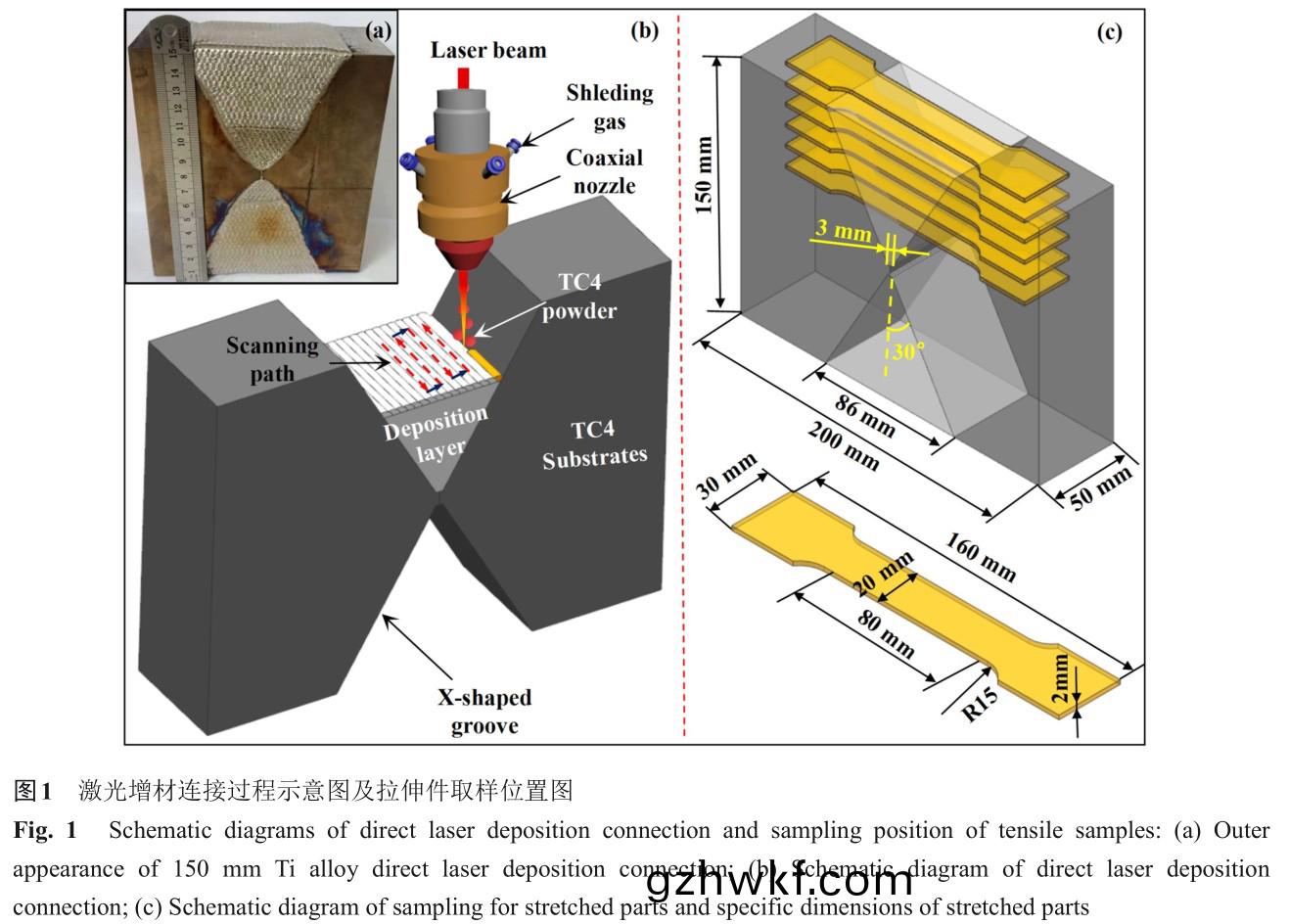

采用砂(sha)纸(zhi)对(dui)TC4钛合(he)金基材坡(po)口(kou)处(chu)进行(xing)打磨,之后对其表(biao)面进行(xing)物理与化学(xue)清(qing)洗,使(shi)增材连(lian)接界(jie)面平整(zheng)光滑(hua)且无(wu)污染(ran)���。在激(ji)光增材(cai)连接(jie)过程中,使(shi)用纯度为 99.99%、气(qi)流(liu)量为(wei) 15 L/min 的氩气(qi)作为保(bao)护气(qi)��,以(yi)避免(mian)钛(tai)合金(jin)氧化。保(bao)护气(qi)体在增材(cai)连(lian)接前(qian)需(xu)充(chong)满手(shou)套(tao)箱室(shi)��,以确保沉积室(shi)中的氧(yang)含量(liang)低(di)于5×10-5��。增材过程(cheng)采(cai)用“S”形扫(sao)描(miao)路径����,道(dao)间(jian)横(heng)移量为 1.5 mm�����,每(mei)层(ceng)抬(tai)枪(qiang)量(liang)为(wei) 0.5 mm,逐层(ceng)填充“X”型坡口,直到 TC4 钛(tai)合(he)金基材(cai)的顶端(duan)连接完成(cheng)����,150 mm大(da)厚度(du)钛合金激光(guang)增材连(lian)接(jie)试(shi)样(yang)见(jian)图(tu)1(a),其(qi)增(zeng)材连接(jie)过(guo)程见(jian)图1(b)。

采(cai)用线(xian)切割(ge)分别(bie)在激光增材连(lian)接大(da)厚(hou)度(du)钛合金(jin)试(shi)样的(de)顶(ding)部�����、中(zhong)上部(bu)、中部(bu)��、中下(xia)部、底部熔化边界(jie)区(qu)域(yu)及沉(chen)积(ji)层芯部切(qie)取金(jin)相试样(yang)与拉伸(shen)试(shi)样�����。金(jin)相试(shi)样采用 4 mL HNO3+2 mL HF+100 mL H2O 的(de)Kroll 试剂(ji)进(jin)行(xing)腐(fu)蚀(shi)�����,之后采用光学显微镜(OM,Leica DM2700 M)与(yu)扫(sao)描(miao)电(dian)子显(xian)微镜(SEM�����,ZEISSEVO18)对(dui)不同(tong)区域微(wei)观组织(zhi)进(jin)行(xing)观(guan)察(cha)。在拉(la)伸试验(yan)机(ji)(CMT 5305)上(shang)以 1 mm/min 的(de)加载速度对不同工艺参数(shu)下(xia)的(de)激光(guang)增材连接(jie)大(da)厚(hou)度钛(tai)合(he)金进行(xing)拉(la)伸试(shi)验(yan)��,确(que)定(ding)各(ge)个(ge)试(shi)样的抗拉强(qiang)度����、伸(shen)长(zhang)率和断(duan)面收缩率(lv)�����,并(bing)使用(yong)扫描电(dian)镜(jing)观(guan)察拉伸试样(yang)的(de)断口(kou)形(xing)貌(mao),拉(la)伸件(jian)取(qu)样位置(zhi)及拉(la)伸件具(ju)体尺寸见图(tu)1(c)。

2、 结果与讨(tao)论(lun)

2.1 激光(guang)增(zeng)材连接(jie)钛(tai)合金晶(jing)粒(li)形(xing)态(tai)分(fen)区(qu)调控(kong)研(yan)究

2.1.1 激光(guang)功(gong)率对增材(cai)连(lian)接(jie)钛合(he)金沉(chen)积区晶粒(li)形态的影响

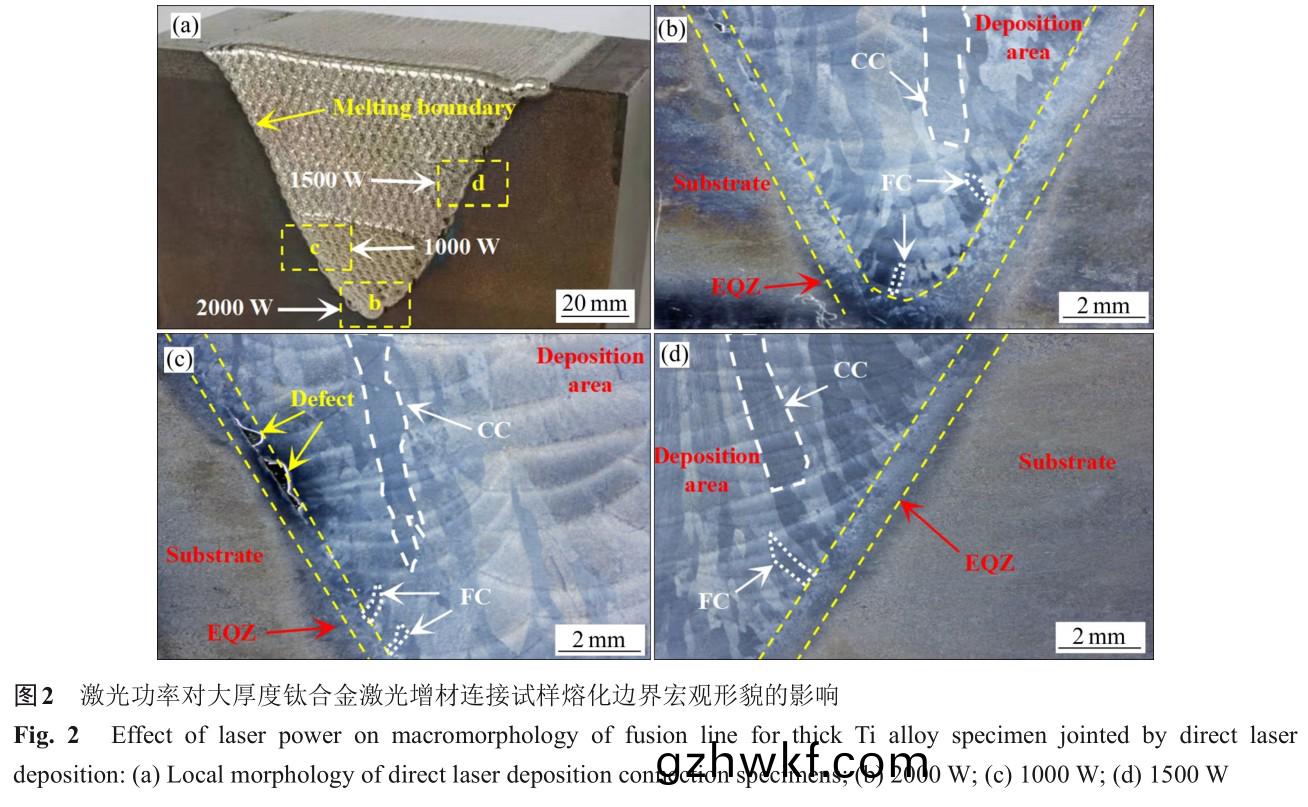

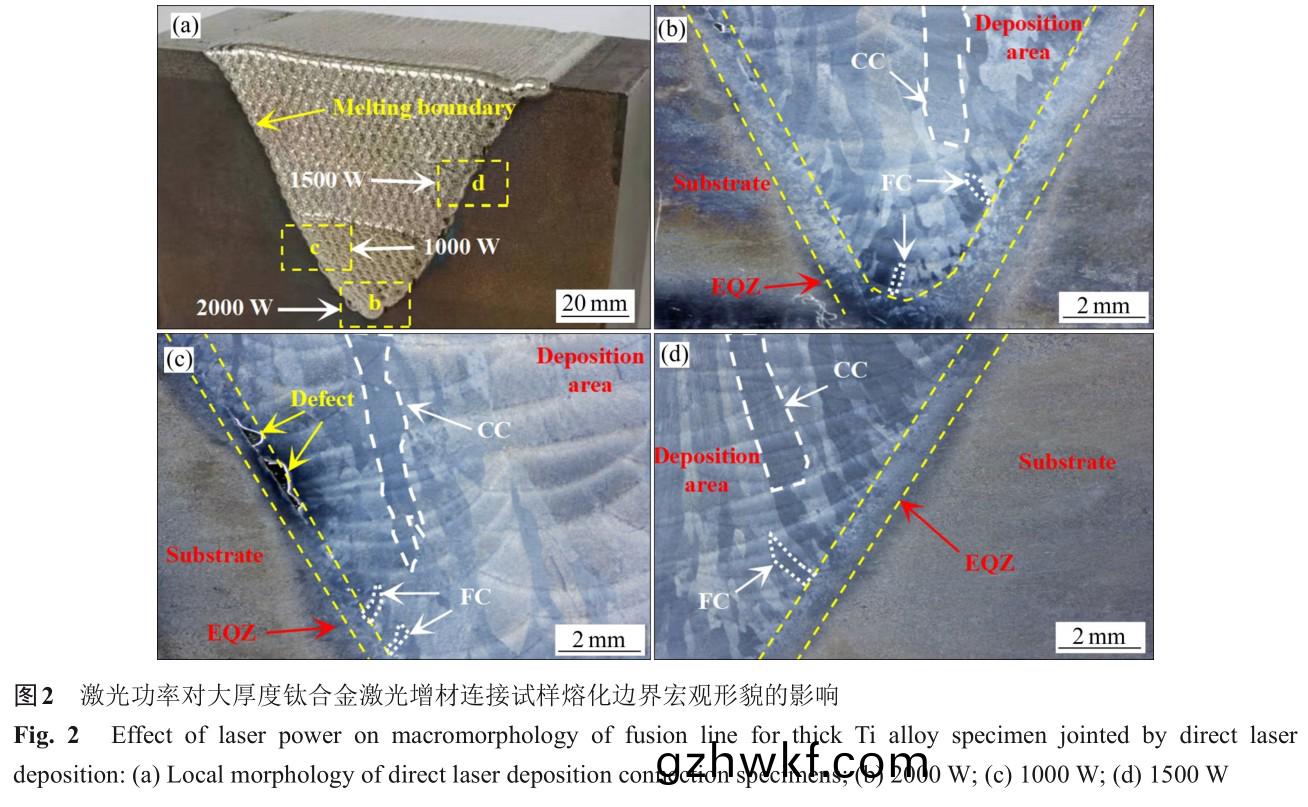

针(zhen)对(dui)“X”型(xing)坡(po)口钛合金基材进行(xing)激光增(zeng)材(cai)连接(jie)�����,采用不(bu)断(duan)变化的(de)工艺参(can)数对(dui)不同(tong)区(qu)域(yu)的微观组(zu)织(zhi)进行(xing)定量(liang)调(diao)控(kong)����,为(wei)提升激光增(zeng)材(cai)连(lian)接(jie)大厚(hou)度(du)钛(tai)合(he)金(jin)构件整体(ti)力(li)学性能提供技(ji)术(shu)支撑(cheng)�。图2(a)所(suo)示(shi)为(wei)大(da)厚度钛合(he)金(jin)激(ji)光(guang)增(zeng)材(cai)连(lian)接(jie)试(shi)样(yang)局(ju)部(bu)形(xing)貌(mao),在该(gai)区(qu)域黄色(se)虚(xu)线框处(chu)切取(qu)金(jin)相(xiang)试样(yang),进(jin)一步(bu)分析熔(rong)化(hua)边界(jie)附(fu)近晶(jing)粒(li)形貌(mao)随着(zhe)激(ji)光功(gong)率(lv)的变化(hua)规律,此时扫(sao)描(miao)速(su)率(lv)恒定(ding)为10 mm/s�。坡(po)口(kou)底部(bu)采用(yong)的(de)激(ji)光功(gong)率(lv)为(wei) 2000 W,该(gai)位(wei)置(zhi)明(ming)显(xian)分为基材(cai)区(qu)���、细(xi)小(xiao)等(deng)轴(zhou)晶区(Equiaxed grain zone, EQZ)与沉积区(见图(tu) 2(b))。

由(you)于(yu)基(ji)材温度(du)较低,熔(rong)化边(bian)界过冷(leng)度(du)较大��,易在EQZ内(nei)形成(cheng)细(xi)小(xiao)的等轴(zhou)晶(jing)。之(zhi)后(hou),细(xi)小(xiao)等轴(zhou)晶向沉积 区 中 心 外 延 生(sheng) 长 �, 形(xing) 成 细 小 柱(zhu) 状 晶 (Fine columnar grain, FC)。在沉(chen)积区(qu)芯部�,由于(yu)散热(re)速度 较(jiao) 慢(man) , 热 累 积(ji) 效 应(ying) 明 显 , 形(xing) 成 粗 大 柱 状(zhuang) 晶(jing)(Coarse columnar grain, CC)�。为(wei)了(le)防(fang)止外延(yan)生(sheng)长(zhang)的(de)柱状(zhuang)晶(jing)继(ji)续粗化,需要降(jiang)低(di)热输入(ru),因(yin)此(ci)在(zai)“X”型坡口(kou)中下(xia)部(bu)采(cai)用(yong)的激(ji)光(guang)功率为1000 W����。从(cong)图(tu)2(c)可(ke)以(yi)看(kan)出(chu),热(re)输(shu)入降(jiang)低后 EQZ 的宽度(du)略有(you)下(xia)降��,且沉积(ji)区(qu)柱状晶(jing)尺(chi)寸与前(qian)者(zhe)相(xiang)比(bi)有(you)所减(jian)小����。但(dan)该参(can)数下(xia)热输(shu)入(ru)较(jiao)低,导致熔(rong)化边(bian)界处(chu)出(chu)现明显未(wei)熔(rong)合(he)缺陷(xian),最终(zhong)致(zhi)使(shi)激(ji)光(guang)增材(cai)连接(jie)厚板(ban)的(de)力学性能劣(lie)化�。因(yin)此,在“X”型(xing)坡口中部采(cai)用(yong)的(de)激(ji)光(guang)功率为(wei)1500 W,提升热输入后(hou)熔(rong)化边界处未出现(xian)未熔合(he)

缺陷(见图 2(d))。但(dan)该(gai)位置(zhi)柱(zhu)状(zhuang)晶尺(chi)寸在热累(lei)积作用(yong)下(xia)�����,沉(chen)积(ji)区(qu)边(bian)缘(yuan)与(yu)芯(xin)部(bu)的柱(zhu)状(zhuang)晶尺寸(cun)均(jun)有(you)一定程(cheng)度(du)的长大�����。

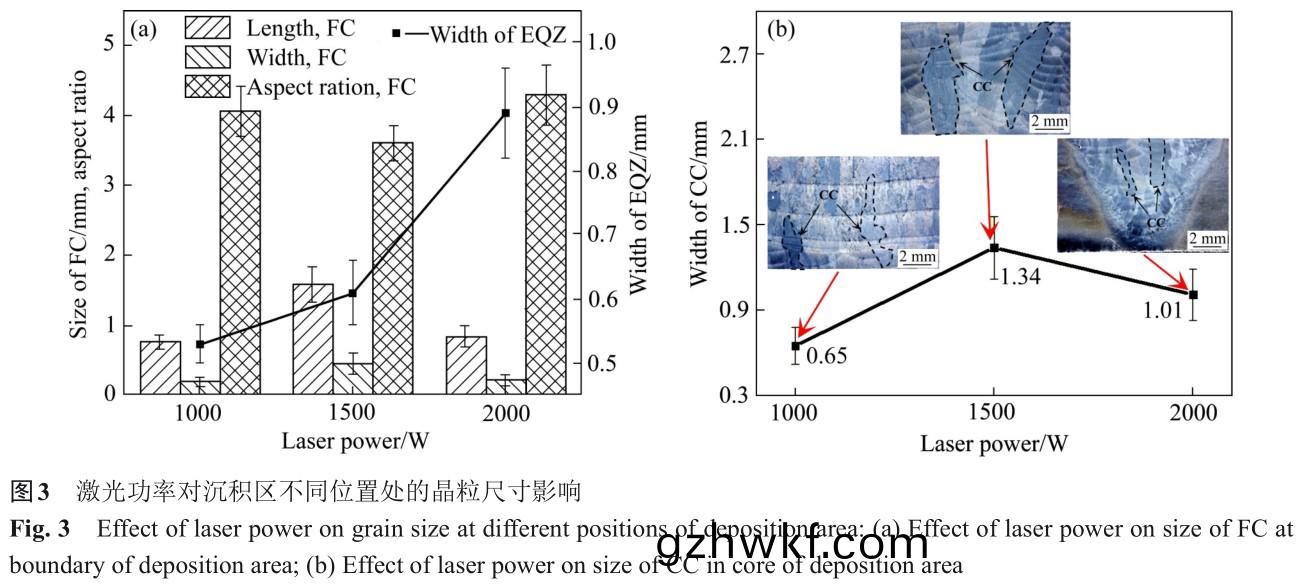

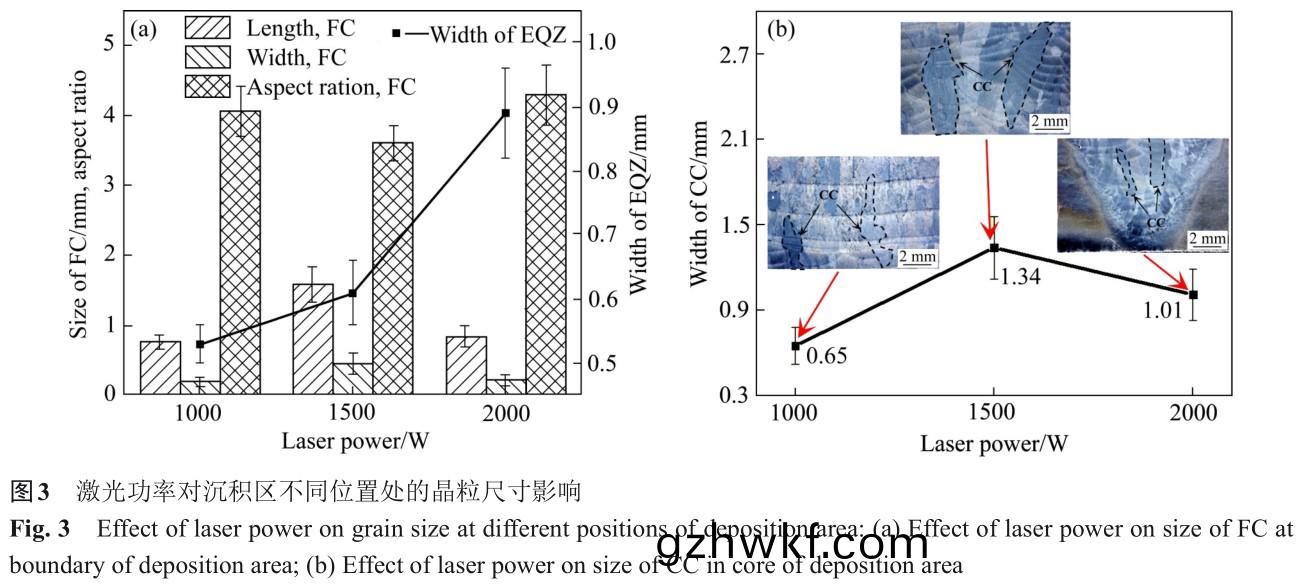

对不(bu)同(tong)激(ji)光(guang)功(gong)率(lv)下(xia)的(de)沉(chen)积区(qu)边(bian)缘细(xi)小(xiao)柱(zhu)状(zhuang)晶尺(chi)寸进行(xing)定量(liang)统(tong)计�����,发现当激光(guang)功率从 1000 W 增(zeng)至2000 W 时(shi)���,细小柱(zhu)状(zhuang)晶(jing)长度(du)与(yu)宽度均增(zeng)加 10.5%左右����,其(qi)长(zhang)宽(kuan)比增加(jia) 5.6% 左(zuo)右(you),证明(ming)激(ji)光(guang)功(gong)率(lv)增加时柱(zhu)状(zhuang)晶沿长(zhang)度(du)方(fang)向的(de)生长速(su)率(lv)大于沿宽度方(fang)向����。但当(dang)激光(guang)功(gong)率(lv)为(wei) 1500 W 时�,柱状(zhuang)晶(jing)长(zhang)度与宽(kuan)度(du)均(jun)大于(yu)前两(liang)种(zhong)工艺(yi)参数(shu)获得的(de)柱(zhu)状(zhuang)晶(jing)尺(chi)寸(cun)。这(zhe)是由于(yu)使用该(gai)参(can)数(shu)打印(yin)至坡口中部时热(re)累积(ji)效应显(xian)著�����,导致柱(zhu)状(zhuang)晶(jing)尺(chi)寸粗(cu)化(hua)(见图 3(a))。同理(li)���,沉积区(qu)芯(xin)部的柱状(zhuang)晶尺寸变(bian)化规(gui)律与(yu)沉积区(qu)边(bian)缘相同(tong),当(dang)激光功(gong)率(lv)为(wei) 1000 W 时(shi),该(gai)区(qu)域(yu)柱状(zhuang)晶(jing)平均宽度最小���,仅为0.65 mm�����。当激光(guang)功率(lv)为(wei)1500 W时(shi),在(zai)热输(shu)入与热累(lei)积同(tong)时(shi)增加的(de)情况(kuang)下,柱(zhu)状(zhuang)晶(jing)平(ping)均(jun)宽度显著增(zeng)大至 1.34 mm 左右(you)(见图 3(b))。另(ling)外(wai)���,当激(ji)光功(gong)率为(wei) 2000 W 时�,此(ci)时熔化(hua)边(bian)界(jie)温度梯(ti)度(du)较(jiao)大(da)且(qie)过(guo)冷度(du)较(jiao)高(gao)���,细小(xiao)等(deng)轴晶形(xing)成(cheng)区(qu)域(yu)也(ye)随(sui)之增(zeng)加(jia),可达 1.01 mm 左(zuo)右(you)。但当激光功率为(wei) 1000 和(he)1500 W时(shi),EQZ宽(kuan)度(du)下降至0.6 mm左右(you),这是因为(wei)在(zai)增材(cai)至坡口中(zhong)部(bu)过程中(zhong)����,温度(du)梯度(du)较大导(dao)致(zhi)细小(xiao)等轴(zhou)晶(jing)直(zhi)接外延(yan)生长形(xing)成柱(zhu)状晶(jing),EQZ宽(kuan)度有(you)所降(jiang)低。

2.1.2 扫(sao)描速(su)率(lv)对激(ji)光增(zeng)材(cai)连(lian)接(jie)钛合金沉(chen)积(ji)区(qu)晶(jing)粒(li)形态的(de)影响

基于(yu)第 2.1.1 节(jie)的研(yan)究(jiu)结(jie)果(guo)�,发现(xian)通过(guo)改(gai)变(bian)激(ji)光(guang)功(gong)率可(ke)调控不同区(qu)域(yu)的组织形态,但(dan)采(cai)用 2000W的激光(guang)功(gong)率(lv)时(shi)热输(shu)入(ru)太(tai)高(gao)导致柱(zhu)状(zhuang)晶(jing)粗(cu)化(hua)严(yan)重���,采用 1000 W 时(shi)热输入较(jiao)低易(yi)出(chu)现(xian)未(wei)熔合缺陷(xian)��。这(zhe)说明通(tong)过(guo)改变激(ji)光(guang)功(gong)率来调(diao)控(kong)组(zu)织形(xing)态(tai)的(de)参数灵敏(min)度(du)较高(gao)����。因此(ci)����,本节(jie)将激(ji)光(guang)功率(lv)恒定(ding)为 1500 W,通(tong)过改(gai)变(bian)扫(sao)描速率(lv)来(lai)调(diao)控不(bu)同区(qu)域的组(zu)织形态(tai)。

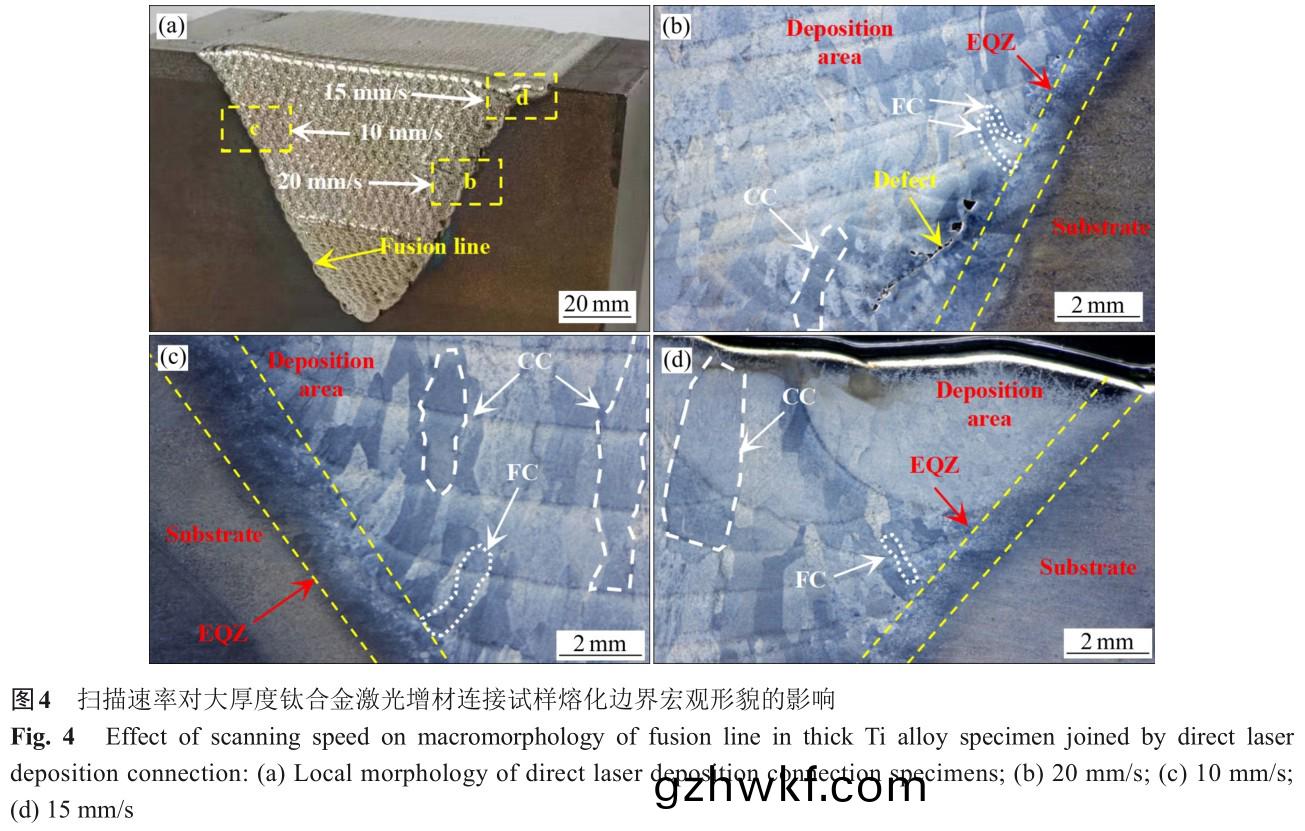

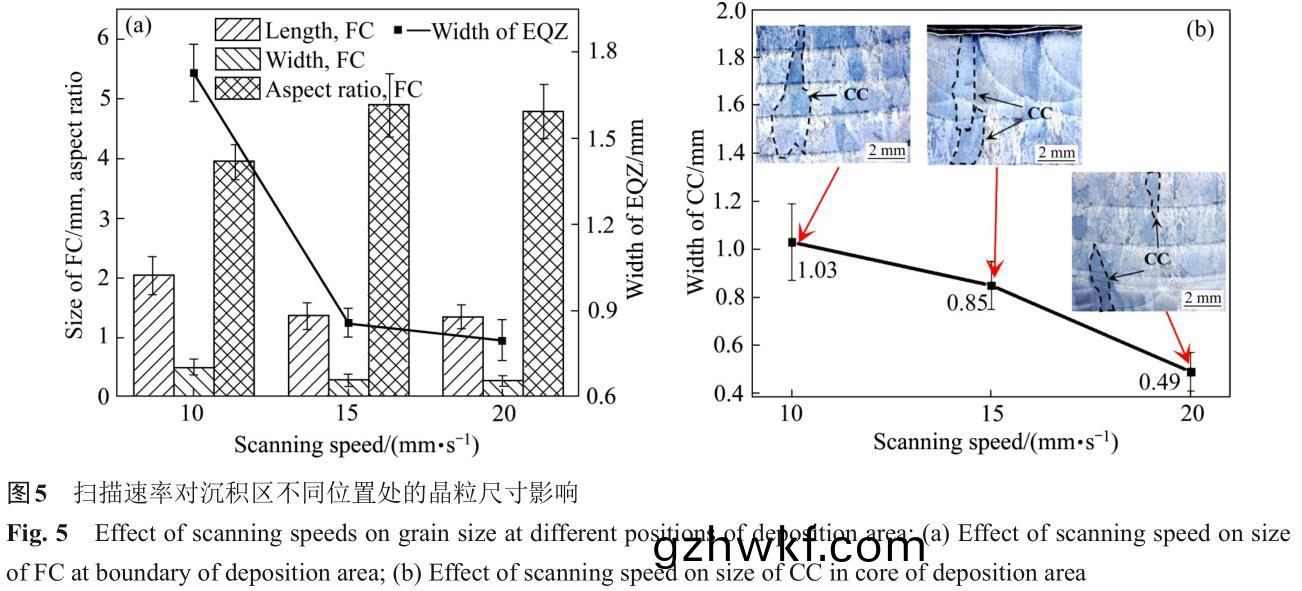

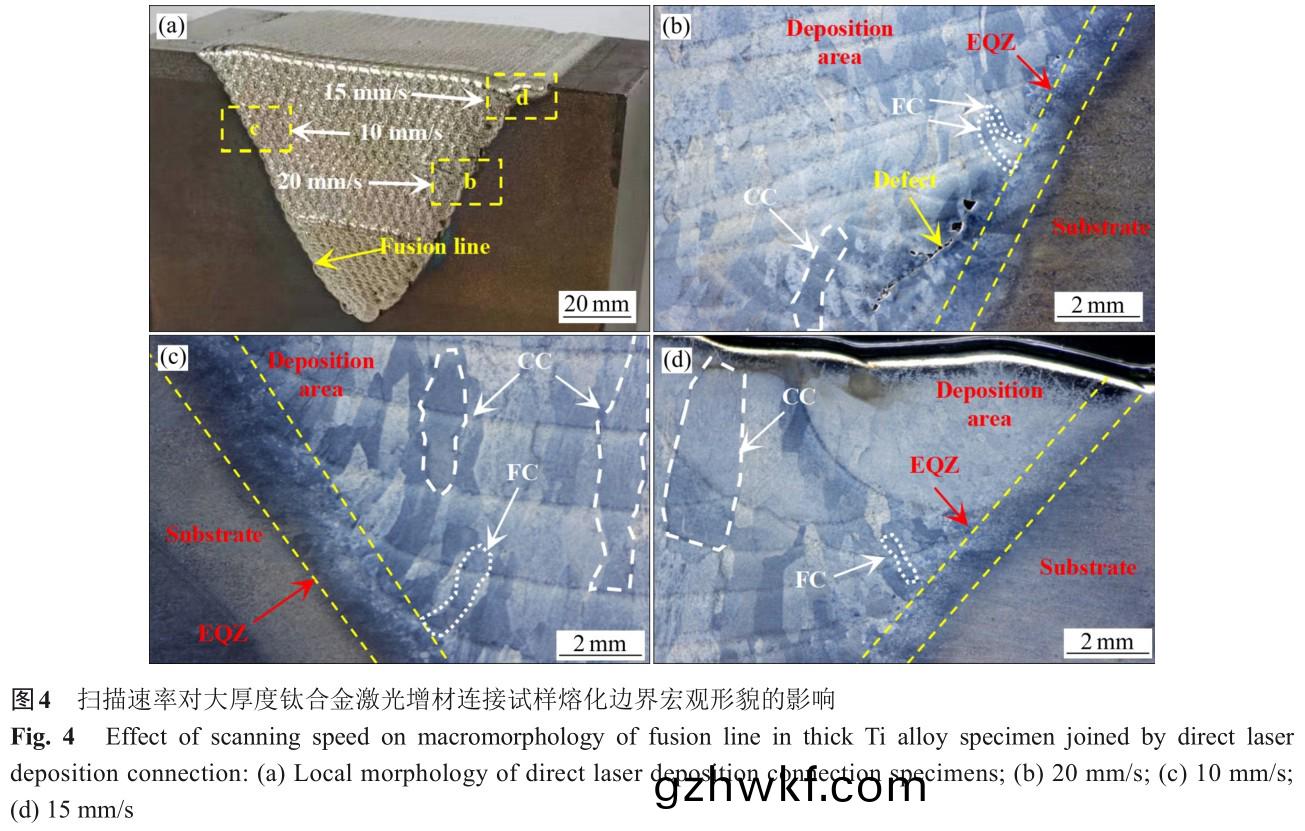

图(tu)4(a)所示(shi)为大厚度(du)钛(tai)合(he)金激光(guang)增材(cai)连接(jie)试(shi)样(yang)局(ju)部(bu)形(xing)貌(mao)�����,在该区(qu)域黄色(se)虚(xu)线框(kuang)处(chu)切取(qu)金(jin)相试(shi)样(yang)��,进一(yi)步分析熔化(hua)边界(jie)附(fu)近(jin)晶粒形貌随(sui)着扫描速(su)率(lv)的变(bian)化规律�。由于(yu)前期热累积现(xian)象明(ming)显(xian),导(dao)致柱(zhu)状晶粗化严(yan)重(zhong),因(yin)此(ci)在(zai)“X”型(xing)坡口中(zhong)部(bu)采(cai)用 20 mm/s的(de)扫描速(su)率,使(shi)增(zeng)材(cai)热输入(ru)量(liang)降(jiang)低(di)。由图 4(b)可知���,该(gai)工(gong)艺参数(shu)下(xia)沉(chen)积区边(bian)缘与芯部(bu)的柱(zhu)状(zhuang)晶尺(chi)寸显(xian)著(zhu)下(xia)降。同(tong)时(shi)由于在该工艺(yi)参(can)数下熔化边(bian)界(jie)温(wen)度梯度(du)较(jiao)大(da)��,EQZ宽度有(you)所减小(xiao)�,这是因(yin)为该(gai)区域内(nei)等(deng)轴(zhou)晶易转(zhuan)变为(wei)柱(zhu)状晶(jing)向(xiang)沉积区(qu)芯部(bu)生(sheng)长����。另(ling)外,由于(yu)该(gai)参数(shu)下热输(shu)入量(liang)较(jiao)小�,导致熔(rong)化边界(jie)出现(xian)连(lian)续(xu)分(fen)布(bu)的(de)孔洞(dong)缺陷�����。因此(ci),在打印(yin)至(zhi)坡(po)口(kou)中(zhong)上(shang)部时�,将(jiang)扫(sao)描速(su)率降低至(zhi) 10 mm/s 以增(zeng)大(da)热(re)输(shu)入量(liang)��,保(bao)证熔(rong)化(hua)边界无(wu)明显缺陷(xian)(见图(tu) 4(c))。在(zai)该(gai)工艺(yi)参数下(xia)����,沉(chen)积(ji)区(qu)边缘(yuan)与芯部(bu)的柱(zhu)状晶尺寸粗(cu)化严(yan)重(zhong)��,且 EQZ 宽度也随(sui)着(zhe)热输(shu)入的(de)增加而(er)扩增(zeng)。为(wei)了(le)防(fang)止(zhi)柱状(zhuang)晶(jing)继续粗(cu)化(hua)�����,在(zai)打(da)印至坡(po)口(kou)顶层(ceng)时(shi)扫(sao)描速率(lv)增(zeng)加至15 mm/s��,此时由(you)于热输入降(jiang)低致(zhi)使(shi)沉(chen)积(ji)区(qu)边缘(yuan)柱(zhu)状晶尺寸(cun)明显细化(hua)�,但(dan)沉积(ji)区芯(xin)部柱(zhu)状晶细(xi)化现象(xiang)不明显(见(jian)图4(d))����。

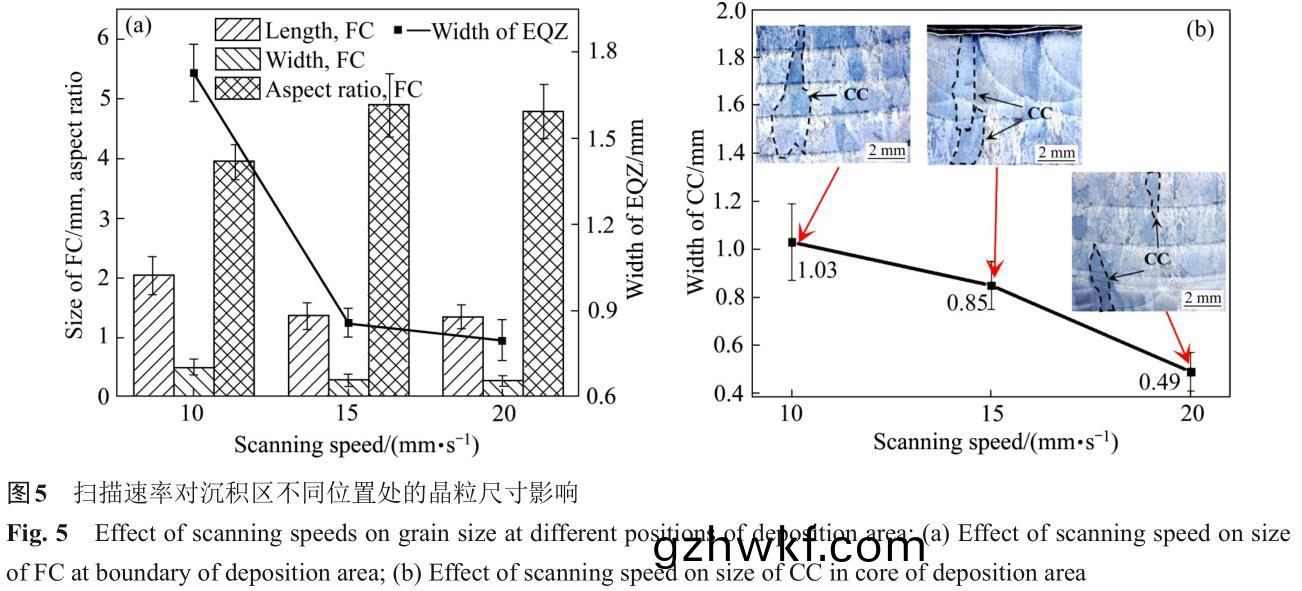

对不同扫(sao)描速(su)率下的(de)沉(chen)积(ji)区(qu)边(bian)缘细小柱(zhu)状(zhuang)晶尺(chi)寸(cun)进(jin)行定(ding)量(liang)统计,发(fa)现(xian)当扫描(miao)速率(lv)从(cong)10 mm/s增至(zhi)15 mm/s 时(shi),细(xi)小柱状晶长(zhang)度与(yu)宽(kuan)度(du)均下(xia)降(jiang)超过(guo)30%。但当扫描(miao)速率(lv)从 15 mm/s 增至 20 mm/s 时���,细小柱状晶长(zhang)度(du)与(yu)宽度(du)减(jian)小量(liang)不超过 4%(见图(tu) 5(a))�����。同(tong)时(shi),随(sui)着(zhe)扫(sao)描速(su)率的(de)增(zeng)加,细(xi)小柱状(zhuang)晶的(de)长宽比显(xian)著增(zeng)加(jia),说明(ming)热(re)输入(ru)降低后沉(chen)积区边(bian)缘(yuan)冷却(que)速率与(yu)温(wen)度梯度增(zeng)加,柱状(zhuang)晶(jing)沿(yan)长度(du)方(fang)向的生(sheng)长(zhang)速率(lv)大于(yu)沿(yan)宽(kuan)度方(fang)向�。同(tong)理,随着(zhe)扫描(miao)速率的(de)增加��,沉(chen)积(ji)区(qu)芯(xin)部(bu)的(de)热(re)累积(ji)效(xiao)应(ying)减(jian)小(xiao)���,柱状(zhuang)晶宽(kuan)度(du)逐(zhu)步(bu)减小(xiao)(见(jian)图 5(b))。另(ling)外(wai),当(dang)扫(sao)描(miao)速(su)率为 10 mm/s时,此(ci)时热(re)输入(ru)量较大(da)�����,熔化(hua)边(bian)界(jie)温(wen)度较高且(qie)温度(du)梯度(du)较小,有(you)利(li)于(yu)形(xing)成(cheng)等轴晶��,致使 EQZ 宽(kuan)度有(you)所(suo)增加(jia)。但随(sui)着扫(sao)描(miao)速率增加(jia)至15 mm/s和(he)20 mm/s时(shi)���,熔化(hua)边(bian)界(jie)冷却(que)速(su)率加(jia)快且温(wen)度梯(ti)度增加(jia)�,有利于(yu)继(ji)续(xu)生(sheng)长形(xing)成细小柱状晶(jing)�,最(zui)终导(dao)致 EQZ 宽(kuan)度(du)有所下(xia)降。

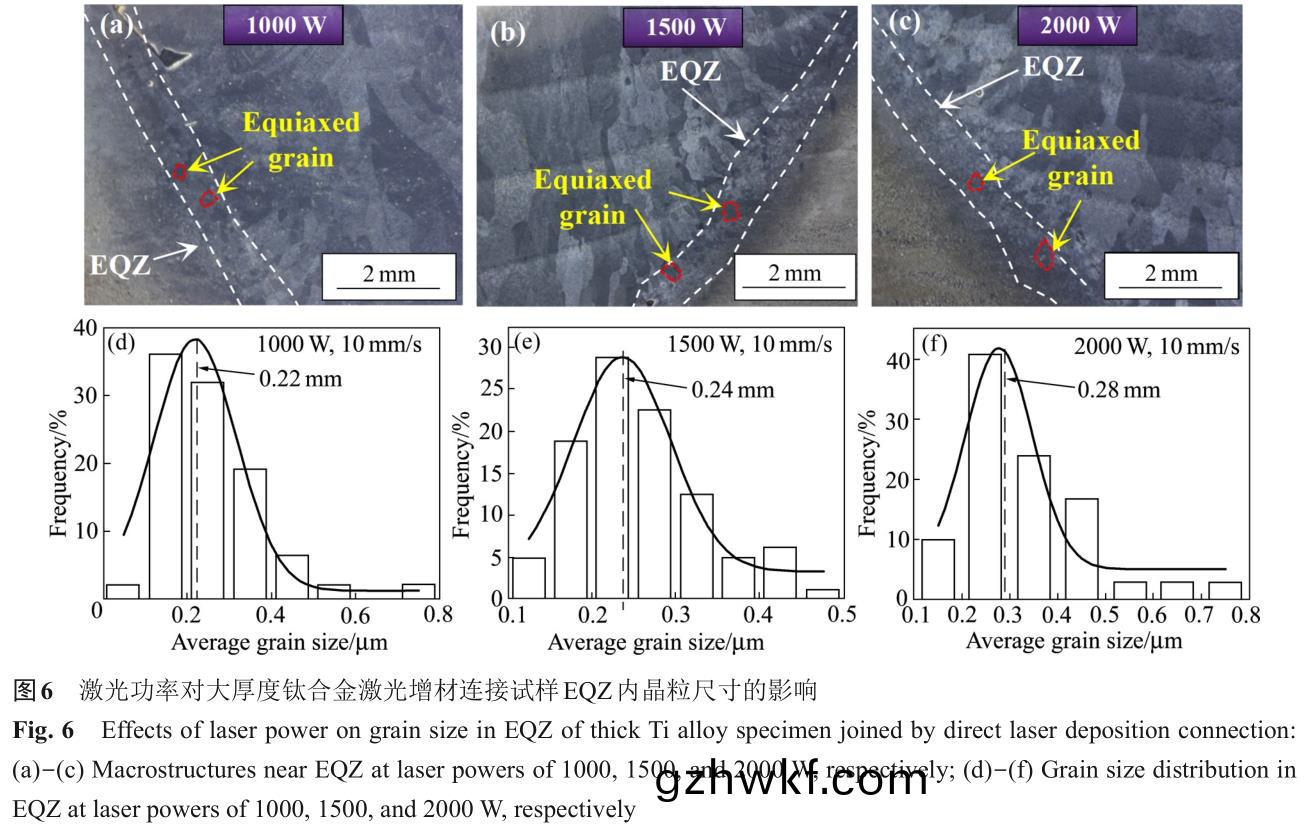

2.1.3 激(ji)光功率(lv)对(dui)激光增(zeng)材连接(jie)钛合(he)金(jin) EQZ 内(nei)晶(jing)粒尺(chi)寸(cun)的影响(xiang)

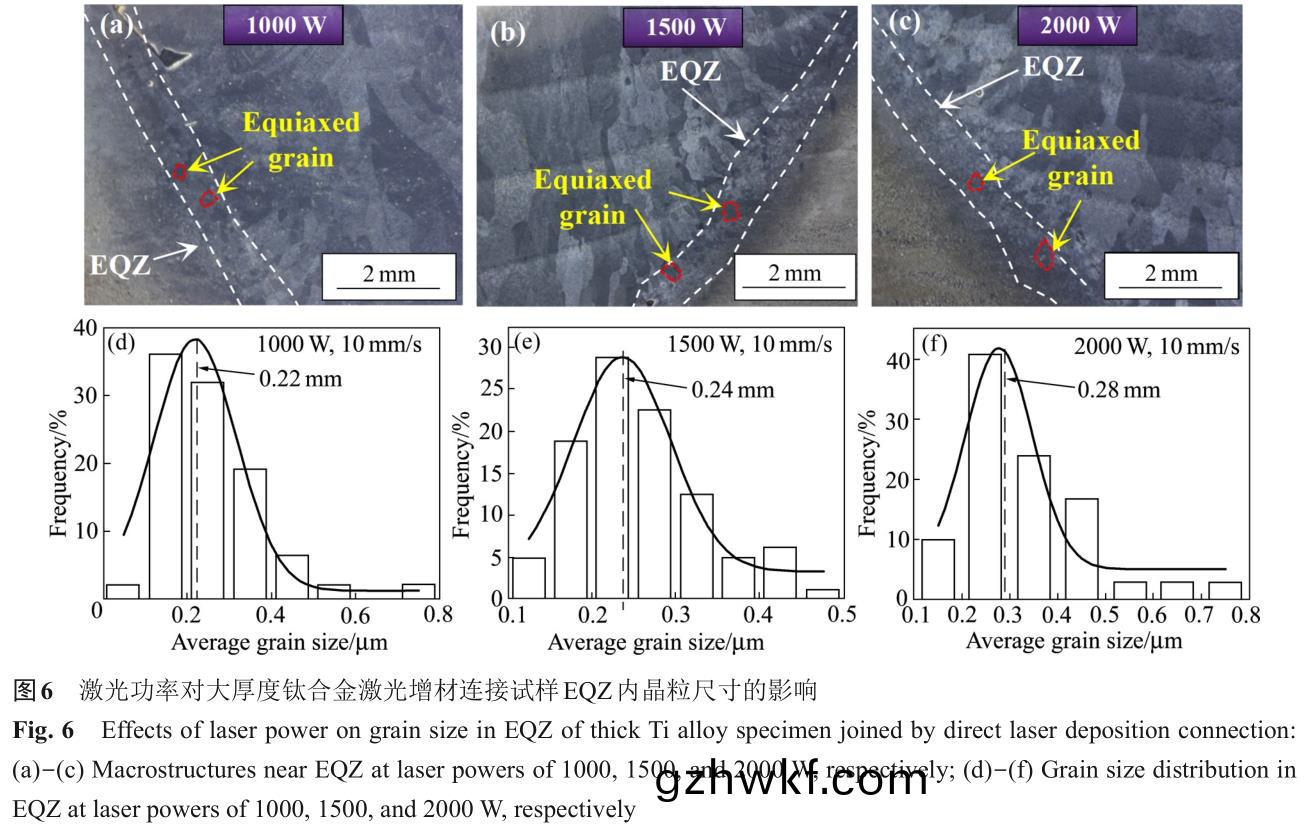

图6所(suo)示为(wei)不同激(ji)光功(gong)率(lv)调(diao)控(kong)下(xia)增(zeng)材连(lian)接大(da)厚(hou)度钛(tai)合(he)金(jin) EQZ 内(nei)晶粒形(xing)貌及(ji)尺寸(cun)分(fen)布。当(dang)激光功(gong)率(lv)为(wei)1000 W时(shi)�����,EQZ中(zhong)大部分晶(jing)粒(li)直(zhi)径在0.1~0.2mm 范围内,其(qi)平均(jun)晶粒(li)尺寸(cun)仅为 0.22 mm���。当(dang)激(ji)光功率(lv)增至(zhi) 1500 W 时����,大(da)部分(fen)晶(jing)粒直(zhi)径(jing)集(ji)中在0.2~0.25 mm 之间(jian)�����,其(qi)平(ping)均(jun)晶粒(li)尺(chi)寸略有增加(jia),增长(zhang)率(lv)仅为9.1%�。而(er)激光(guang)功率(lv)为(wei)2000 W时(shi)���,EQZ中等(deng) 轴(zhou) 晶 显 著 粗(cu) 化 , 平 均(jun) 晶(jing) 粒 直 径(jing) 增(zeng) 长(zhang) 率 高(gao) 达27.3%。

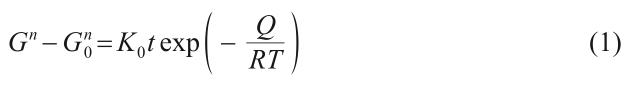

为了(le)探索激光(guang)增(zeng)材(cai)连(lian)接(jie)过(guo)程(cheng)中(zhong) EQZ 内等轴晶的生(sheng)长动(dong)力(li)学,采(cai)用经典(dian)的晶(jing)粒(li)生(sheng)长动(dong)力方(fang)程进(jin)行(xing)深(shen)入(ru)分(fen)析[32]:

式中:G为晶(jing)粒(li)受(shou)热长大(da)后的尺(chi)寸(cun)�;G0为初(chu)始(shi)晶(jing)粒(li)尺寸����;n为晶粒生长(zhang)动(dong)力(li)学(xue)指(zhi)数���;K0为(wei)常数���;t为(wei)激(ji)光(guang)在某个(ge)位(wei)置(zhi)的(de)保持时(shi)间(jian);R 为摩尔气体常(chang)数(shu);T为局(ju)部区(qu)域温(wen)度(du);Q为晶(jing)粒生(sheng)长(zhang)活化(hua)能。当(dang)扫(sao)描速率(lv)恒(heng)定(ding)不变,激(ji)光在某个位置(zhi)的保持(chi)时间t也(ye)不变(bian)�,此(ci)时激(ji)光功率(lv)增(zeng)大导(dao)致 EQZ 温度(du)上升(sheng),根(gen)据(ju)式(1)可知(zhi)晶粒尺(chi)寸(cun)也(ye)会随(sui)之粗(cu)化。同时���,由式(1)还可(ke)以发现�����,随(sui)着(zhe)温(wen)度(du) T 上(shang)升(sheng),晶(jing)粒(li)尺寸 G 呈(cheng)指数(shu)增(zeng)长(zhang)��,这(zhe)解释(shi)了激光功(gong)率(lv)从(cong)1500 W增(zeng)至2000 W时平均晶粒(li)直(zhi)径剧增的(de)原因。

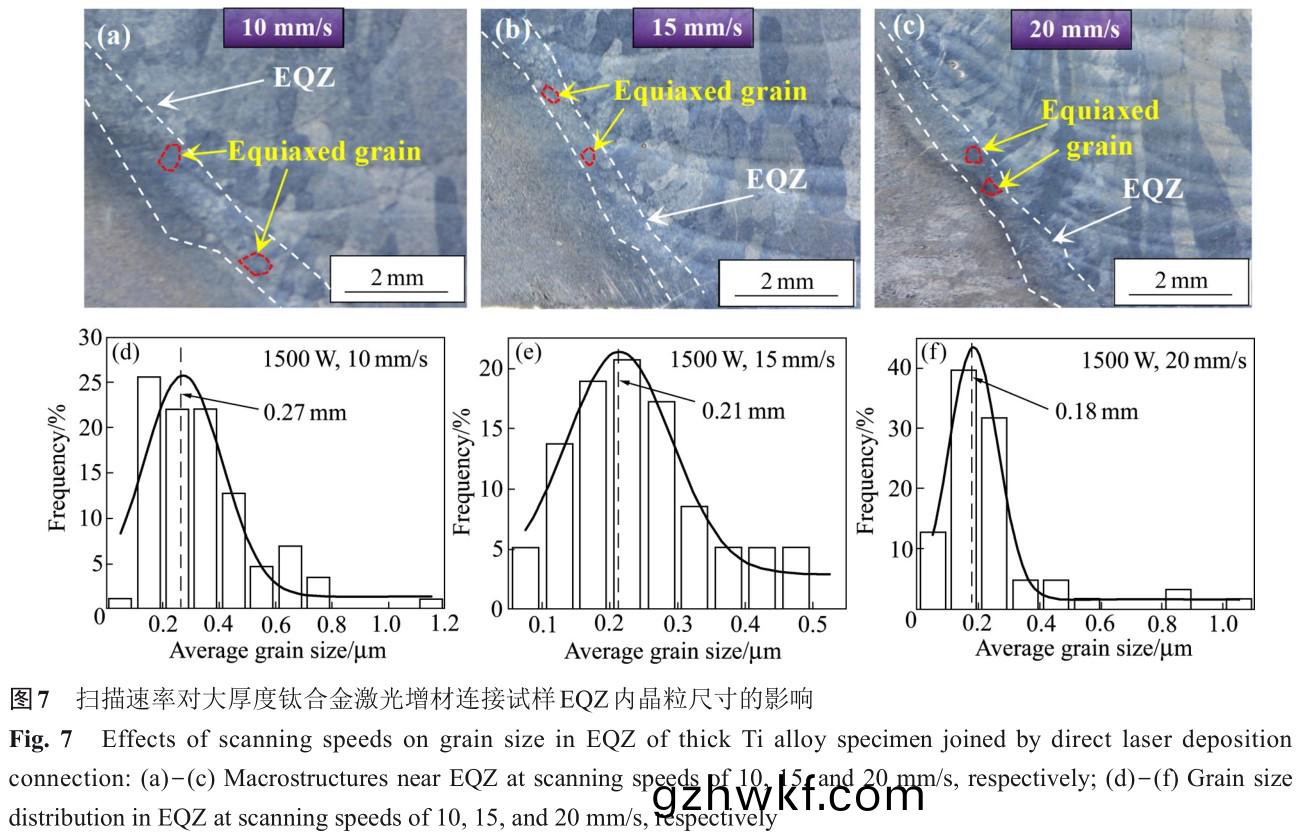

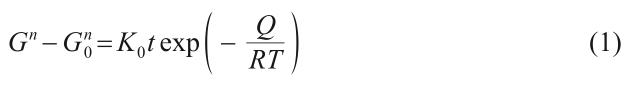

2.1.4 扫(sao)描(miao)速(su)率对(dui)激光(guang)增(zeng)材(cai)连接(jie)钛合金 EQZ 内晶粒尺寸的影响

当(dang)激(ji)光增材(cai)至(zhi)坡口(kou)中(zhong)上(shang)部时���,由于(yu)热(re)累(lei)积作用易(yi)导(dao)致(zhi)晶粒(li)急(ji)剧(ju)生(sheng)长��,若采用激光(guang)功率(lv)进行调控会(hui)进(jin)一(yi)步促使晶粒(li)粗(cu)化��,因此,采用参(can)数(shu)灵敏(min)度较(jiao)小(调(diao)整扫描(miao)速率)的分区调(diao)控方法。图 7 所(suo)示为(wei)不(bu)同(tong)扫(sao)描(miao)速(su)率(lv)调控(kong)下(xia)增材(cai)连(lian)接(jie)大厚度(du)钛合金 EQZ 内(nei)晶粒(li)形貌(mao)及(ji)尺(chi)寸分布(bu)。当扫描速(su)率(lv)为(wei) 10 mm/s 时,EQZ 中(zhong)大(da)部(bu)分(fen)晶粒(li)直(zhi)径(jing)在 0.1~0.4 mm 范(fan)围内�����,其(qi)平(ping)均(jun)晶粒尺寸(cun)为(wei) 0.27 mm。当扫(sao)描速率增加(jia)至 15mm/s 时,大部分晶(jing)粒(li)直径(jing)集中(zhong)在 0.15~0.25 mm 之间(jian) , 其(qi) 平(ping) 均(jun) 晶 粒 尺 寸 显(xian) 著 减 小 �����, 降 低 率(lv) 高 达(da)22.2%�。而(er)扫(sao)描(miao)速率继(ji)续(xu)增加至(zhi) 20 mm/s 时,EQZ中(zhong)等(deng)轴晶(jing)细(xi)化(hua)程度不明(ming)显,平(ping)均(jun)晶粒(li)直(zhi)径仅降(jiang)低14.3%��。

由(you)式(1)可知,随(sui)着(zhe)扫(sao)描(miao)速率不(bu)断(duan)加快(kuai),激(ji)光在某(mou)个位置(zhi)的保持(chi)时间t明(ming)显缩(suo)短,致(zhi)使(shi)EQZ中等(deng)轴(zhou)晶生长速度较缓(huan)。同时还(hai)可以(yi)发现����,随(sui)着保持(chi)时间(jian)t上(shang)升(sheng)�,晶粒尺寸(cun)G呈(cheng)线性增长。这(zhe)表(biao)明相比于(yu)改(gai)变激(ji)光功(gong)率而言,改变(bian)扫描速(su)率(lv)对晶粒(li)尺寸的(de)影(ying)响(xiang)程(cheng)度(du)较(jiao)低(di)�����,因此在激(ji)光(guang)增(zeng)材连(lian)接至(zhi)坡口(kou)中(zhong)上(shang)部时应(ying)选用加(jia)快扫描速率(lv)的方(fang)法进(jin)行分区调控。

2.2 激光增(zeng)材(cai)连(lian)接钛合(he)金(jin)析出(chu)相分区调(diao)控研究(jiu)

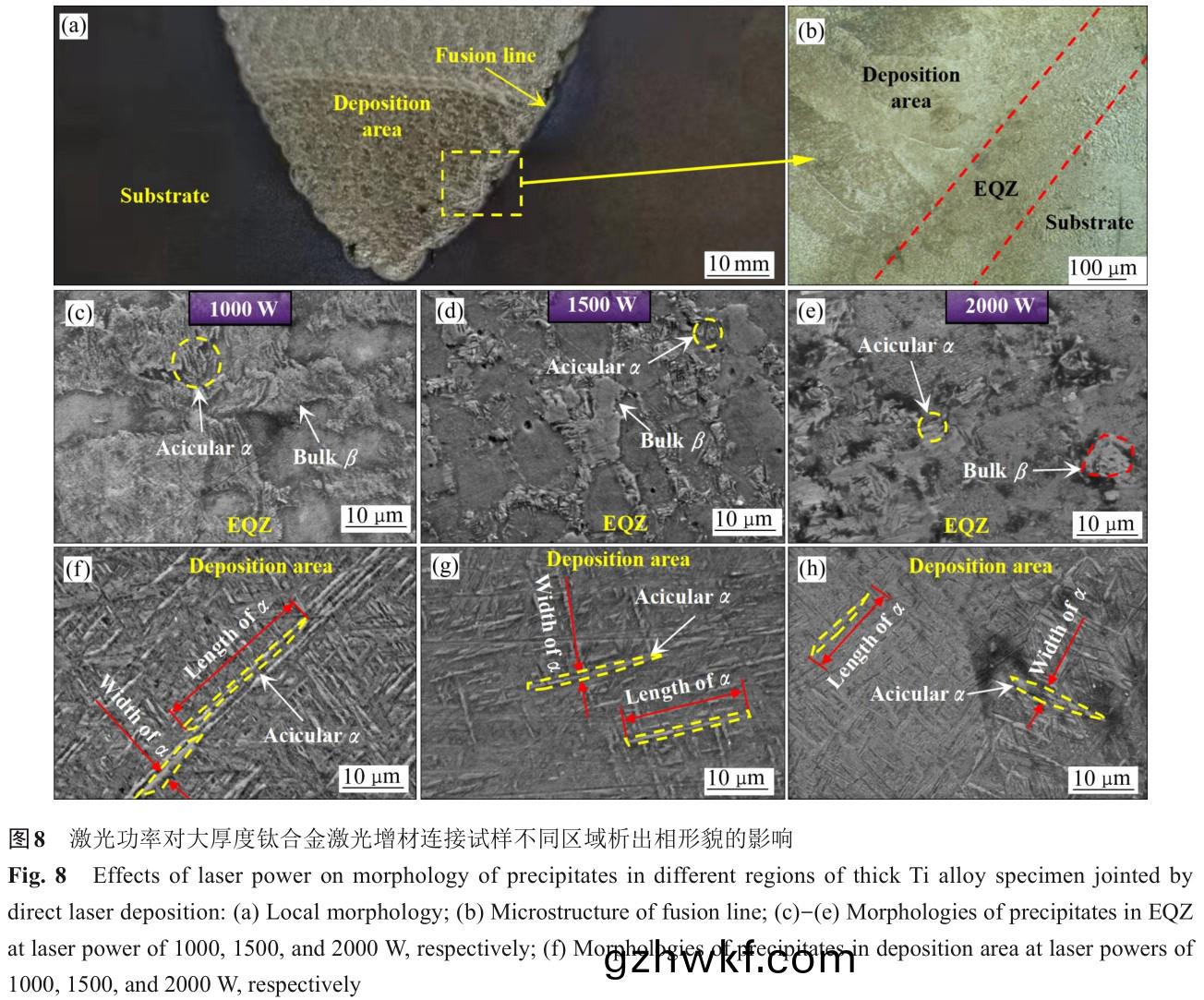

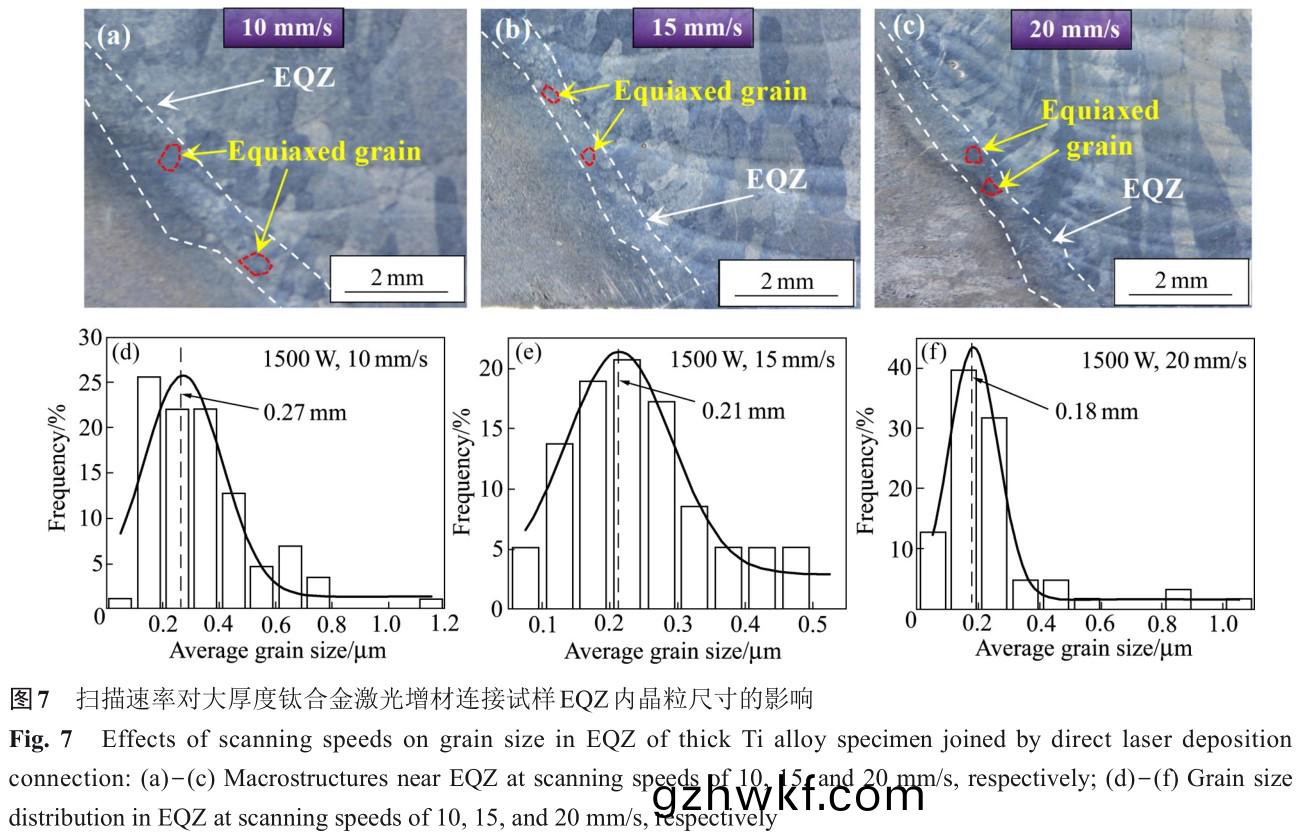

2.2.1 激光功率(lv)对增材连接钛(tai)合金(jin)析(xi)出(chu)相(xiang)形态(tai)的影响(xiang)

图(tu) 8 所(suo)示(shi)为(wei)经激光功(gong)率调控后大厚度(du)钛合金激光(guang)增(zeng)材(cai)连接(jie)试样不同区域的(de)析(xi)出(chu)相(xiang)形(xing)貌���,此时扫描速(su)率(lv)固定(ding)为15 mm/s。从(cong)激光增材连接(jie)试样熔化(hua)边界处切(qie)取(qu)金相(xiang)试(shi)样,通过金相显(xian)微(wei)镜(jing)观察(cha)发(fa)现该位(wei)置(zhi)明显分为(wei)沉(chen)积区(qu)����、EQZ 和基材(见图 8(a)和(b))����。当(dang)激(ji)光功率为(wei) 1000 W 时(shi)����,在(zai) EQZ 中(zhong)的(de)块(kuai)状(zhuang) β 相(xiang)上析(xi)出(chu)大(da)量(liang)细小针(zhen)状(zhuang) α 相��,而在沉(chen)积(ji)区的(de) β晶(jing)粒(li)中(zhong)针(zhen)状 α 相(xiang)的(de)长(zhang)度(du)明(ming)显(xian)增(zeng)大(见(jian)图(tu) 8(c)和(he)(f))����。

这是(shi)由于该(gai)参数(shu)下 EQZ 与(yu)沉(chen)积区冷(leng)却(que)速率较快(kuai)�����,导致(zhi)针(zhen)状(zhuang)α相(xiang)析(xi)出尺寸较大(da)且数量(liang)较(jiao)多。当激(ji)光(guang)功率增(zeng)至 1500 W 时�,在 EQZ 中的(de)块状(zhuang) β 相边(bian)缘析(xi)出(chu)部分(fen)细(xi)小(xiao)针(zhen)状(zhuang)α相(xiang),相比于上一工艺参(can)数(shu),沉(chen)积(ji)区(qu)中β晶粒(li)中针状α相(xiang)宽(kuan)度略(lve)有上升(见(jian)图8(d)和(he)(g))���。当激(ji)光(guang)功率(lv)继(ji)续增(zeng)至(zhi) 2000 W 时,由于此时(shi)热(re)输入(ru)较(jiao)大(da),EQZ与(yu)沉(chen)积区冷却速(su)率较(jiao)慢(man)���,致(zhi)使(shi)这些区域(yu)内的针状(zhuang)α相析(xi)出(chu)尺寸(cun)减小(xiao),且(qie)数量(liang)与减(jian)少(见图(tu)8(c)和(he)(h))。

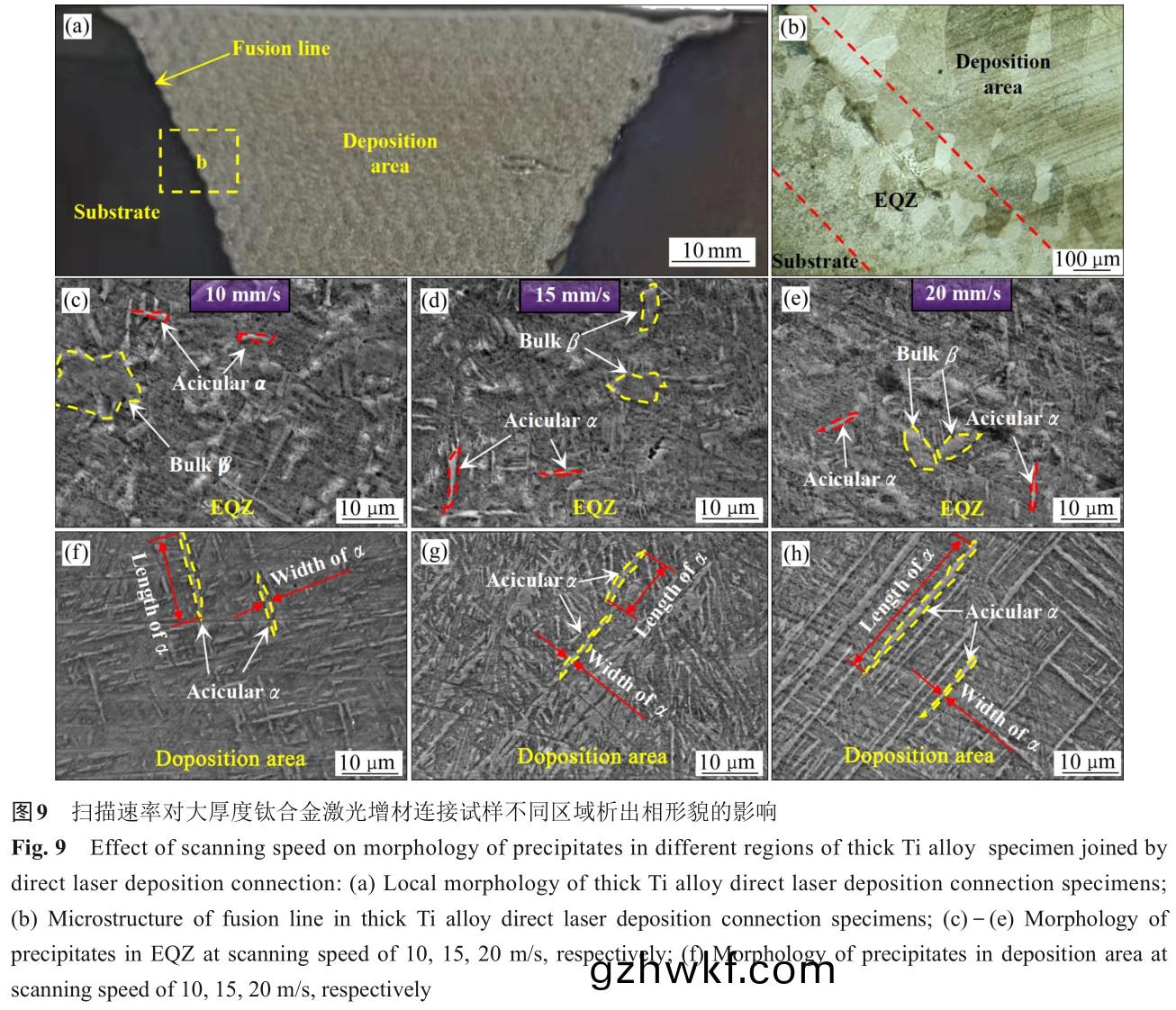

2.2.2 扫(sao)描速(su)率(lv)对增(zeng)材(cai)连接钛(tai)合金(jin)析出相形(xing)态(tai)的影(ying)响

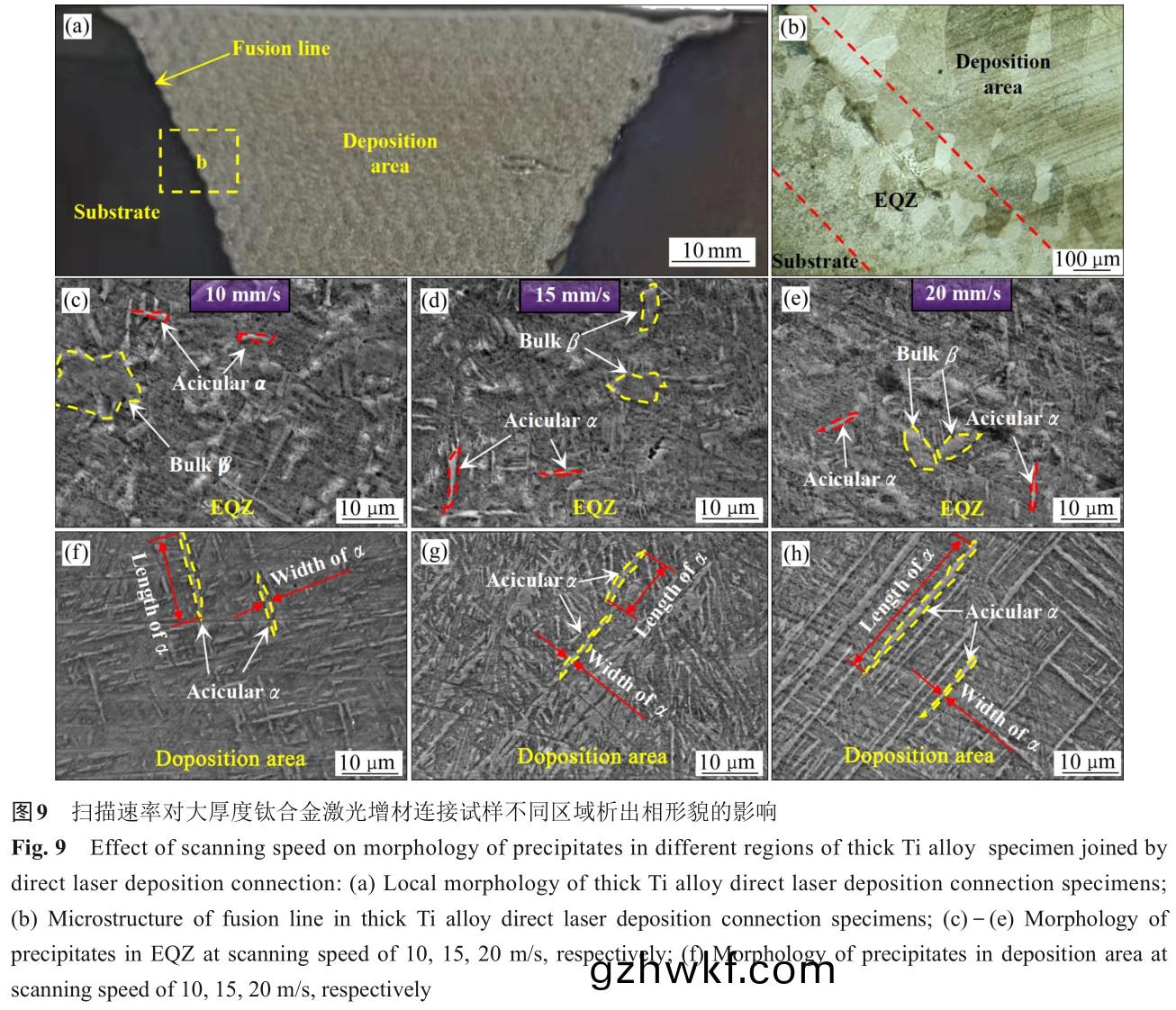

经扫(sao)描(miao)速率调(diao)控(kong)后(hou)大(da)厚(hou)度(du)钛合(he)金(jin)激光增(zeng)材连(lian)接(jie)试样(yang)不(bu)同区域(yu)的析出(chu)相(xiang)形貌(mao)如图9(a)所示(shi),此(ci)时固(gu)定激(ji)光(guang)功率(lv) 1500 W。从激(ji)光(guang)增材连(lian)接(jie)试(shi)样(yang)熔(rong)化边界(jie)处切(qie)取(qu)金(jin)相(xiang)试(shi)样(yang)��,通过金相(xiang)显(xian)微(wei)镜观察(cha)发现����,该(gai)位(wei)置(zhi)经(jing)扫(sao)描速(su)率(lv)调控(kong)后的(de) EQZ 宽(kuan)度(du)比(bi)激光(guang)功率(lv)调(diao)控(kong)后(hou)的(de)宽度明(ming)显(xian)增(zeng)大(da)(见(jian)图9(a)和(he)(b))���。当(dang)扫(sao)描(miao)速(su)率(lv)为(wei)10 mm/s时(shi),在EQZ中的块状β相(xiang)边(bian)缘(yuan)析出(chu)细(xi)小(xiao)针(zhen)状(zhuang) α 相(xiang)����,而在(zai)沉(chen)积区的 β 晶粒中(zhong)针(zhen)状(zhuang) α 相尺(chi)寸略有增(zeng)大(见图(tu) 9(c)和(he)(f))。当扫描(miao)速(su)率(lv)增(zeng)至 15 mm/s时(shi),在(zai)EQZ中(zhong)的块(kuai)状(zhuang)β相边(bian)缘细小(xiao)针(zhen)状(zhuang)α相(xiang)尺寸与(yu)数(shu)量(liang)均(jun)有(you)增(zeng)加(jia)。另外(wai)�,在(zai)沉积(ji)区的(de) β 晶(jing)粒中针状 α相(xiang)体(ti)积分数显(xian)著增(zeng)加(jia)��,但该(gai)相(xiang)尺寸相(xiang)比于(yu)上一(yi)工艺(yi)参(can)数下的情(qing)况(kuang)无(wu)显(xian)著变(bian)化(hua)(见图9(d)和(g))。当(dang)扫(sao)描(miao)速率增加至(zhi)20 mm/s时,此(ci)时(shi)热输入(ru)较(jiao)低且(qie)EQZ与(yu)沉积区冷却速率较快,致使这些区(qu)域内的(de)针状α相析(xi)出(chu)尺寸(cun)与数(shu)量与前(qian)两(liang)组(zu)参(can)数(shu)下的(de)情(qing)况(kuang)相(xiang)比(bi)均明显增(zeng)加(jia)(见图9(e)和(h))�����。

2.2.3 分区(qu)组织调(diao)控对激(ji)光(guang)增(zeng)材连(lian)接钛(tai)合金(jin)力学性能(neng)的影(ying)响(xiang)

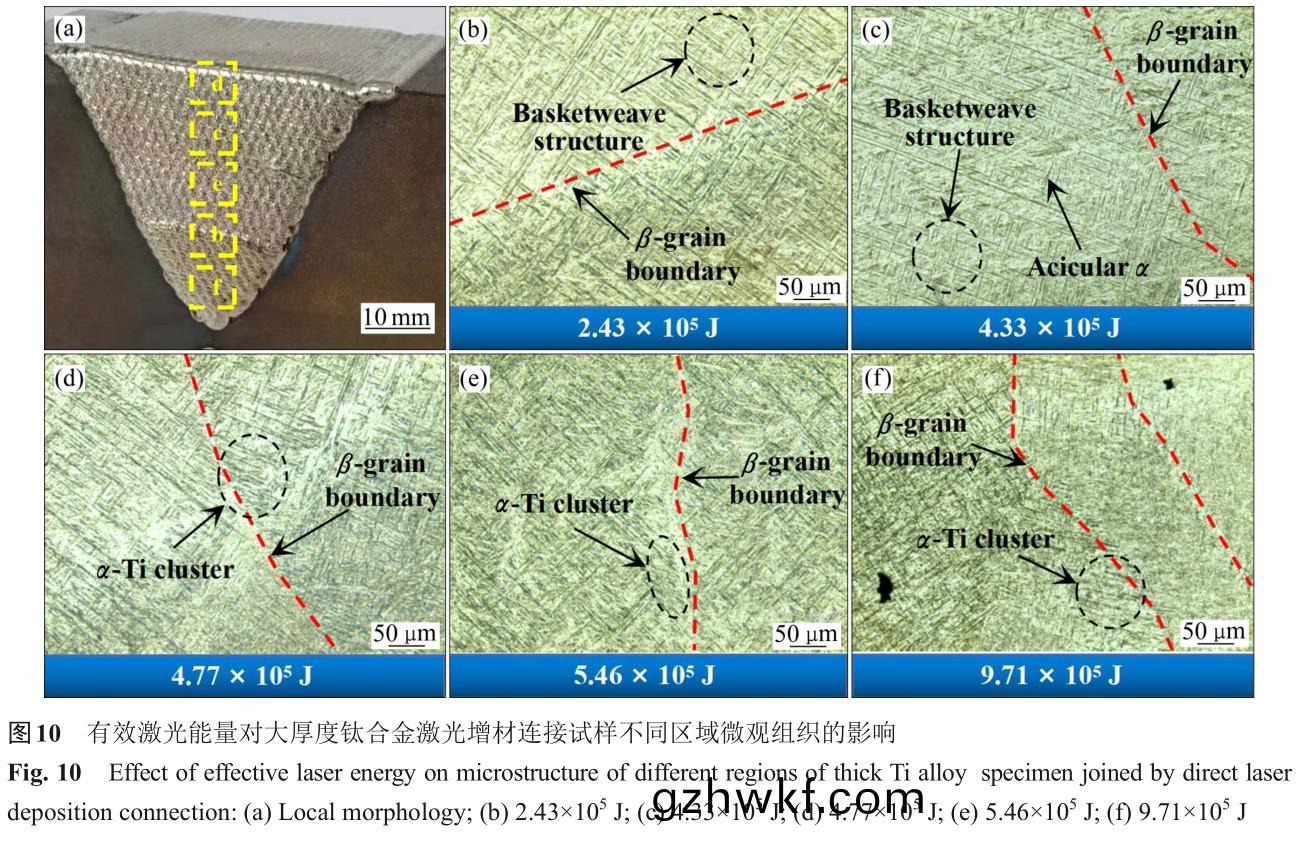

由于不(bu)同工艺(yi)参(can)数(shu)组合下(xia)激(ji)光(guang)进入(ru)熔(rong)池的有效激光能量(liang)(Ee)也(ye)有(you)所(suo)差(cha)异(yi)�����,因(yin)此(ci),本节通(tong)过计(ji)算(suan)不(bu)同区域(yu)的(de)Ee值(zhi),探(tan)索(suo)不(bu)同(tong)区域(yu)组(zu)织差异对(dui)激(ji)光增材(cai)连(lian)接(jie)钛合金力(li)学性(xing)能的影响。大(da)厚(hou)度钛合金(jin)激(ji)光增(zeng)材连(lian)接(jie)过(guo)程中(zhong)进(jin)入(ru)熔池(chi)的(de)Ee值可以描述(shu)为[33]:

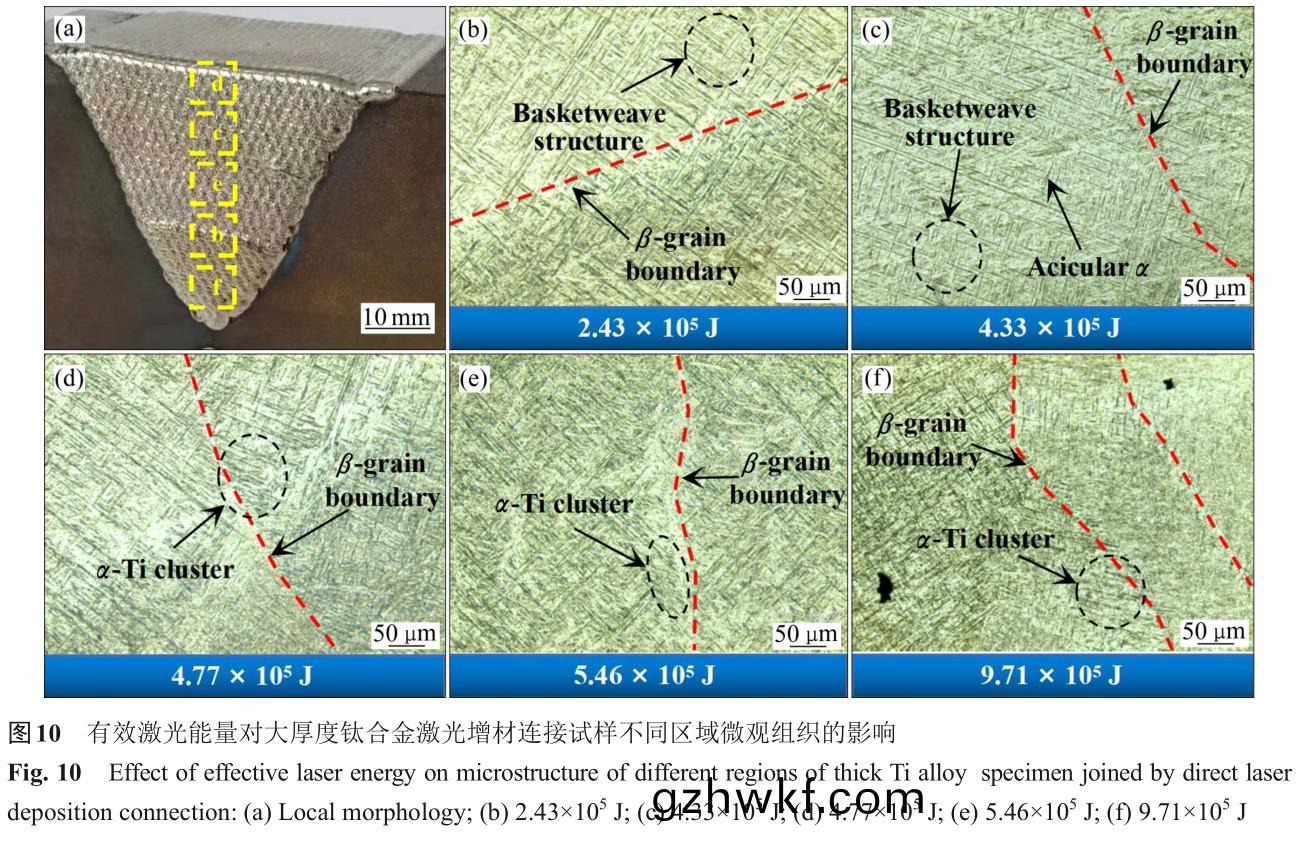

式中(zhong):P为激光功率(lv)�����;v为激(ji)光扫描速(su)率(lv)���;F为(wei)送粉(fen)率���。激光增材连(lian)接(jie)试样(yang)底(di)部(bu)采用(yong)的(de)激光功(gong)率(lv)为2000 W����,扫(sao)描速(su)率为(wei)10 mm/s,该参数(shu)对应的(de)Ee值为(wei)9.71×105 J�����,此时β晶(jing)界附近形成(cheng)大(da)量的平(ping)行(xing)生长的 α-Ti 团簇(cu)束�����,而(er)在 β 晶(jing)粒内(nei)形成针(zhen)状(zhuang)相交叉分(fen)布(bu)的网(wang)篮(lan)状组(zu)织(见图 10(f))��。激光(guang)增材(cai)连(lian)接试样中下部(bu)采用(yong)的(de)激(ji)光功率为 1000 W���,扫描速(su)率为(wei)10 mm/s,该参数组合对(dui)应的(de) Ee 值为 2.43×105 J,此(ci)时 β 晶界(jie)与晶(jing)内(nei)均为针状相(xiang)交(jiao)叉分(fen)布(bu)的(de)网(wang)篮状组织(zhi)(见(jian)图 10(b))�����。增材至坡(po)口中(zhong)部时采用的(de)激(ji)光功率(lv)为(wei) 1500 W��,扫描(miao)速(su)率(lv)为(wei) 20 mm/s,该(gai)参(can)数组合(he)对应(ying)的(de) Ee值为(wei) 4.33×105 J�����,此时(shi)也(ye)未在 β 晶(jing)界(jie)析出平行分布的α-Ti团(tuan)簇(cu)束,且晶(jing)内(nei)仍(reng)为网(wang)篮状(zhuang)组(zu)织(zhi)(见图10(c))。继(ji)续增(zeng)材至(zhi)坡口中(zhong)上(shang)部(bu)时,采(cai)用的(de)激(ji)光功率(lv)为 1500 W,扫(sao)描(miao)速率(lv)为(wei) 10 mm/s��,该参(can)数(shu)组合对(dui)应的 Ee值(zhi)为 5.46×105 J,此(ci)时(shi) β 晶(jing)界(jie)开始析出少量(liang) α-Ti 团(tuan)簇束(shu)(见(jian)图 10(e))���。最终(zhong)激(ji)光增材连接试(shi)样顶部(bu)采用的(de)激(ji)光功(gong)率(lv)为 1500 W,扫(sao)描(miao)速(su)率(lv)为(wei) 15 mm/s,该(gai)参数(shu)组(zu)合(he)对应(ying)的(de)Ee值(zhi)为(wei)4.77×105 J,此时(shi)β晶(jing)界(jie)局部(bu)区(qu)域析出α-Ti团(tuan)簇束(shu)����,晶(jing)内(nei)主要以(yi)网篮(lan)状组(zu)织为(wei)主(zhu)(见图10(d))����,且适(shi)当(dang)的(de)α-Ti团簇束数(shu)量有(you)利于提升TC4钛合金强(qiang)度(du)[34]。

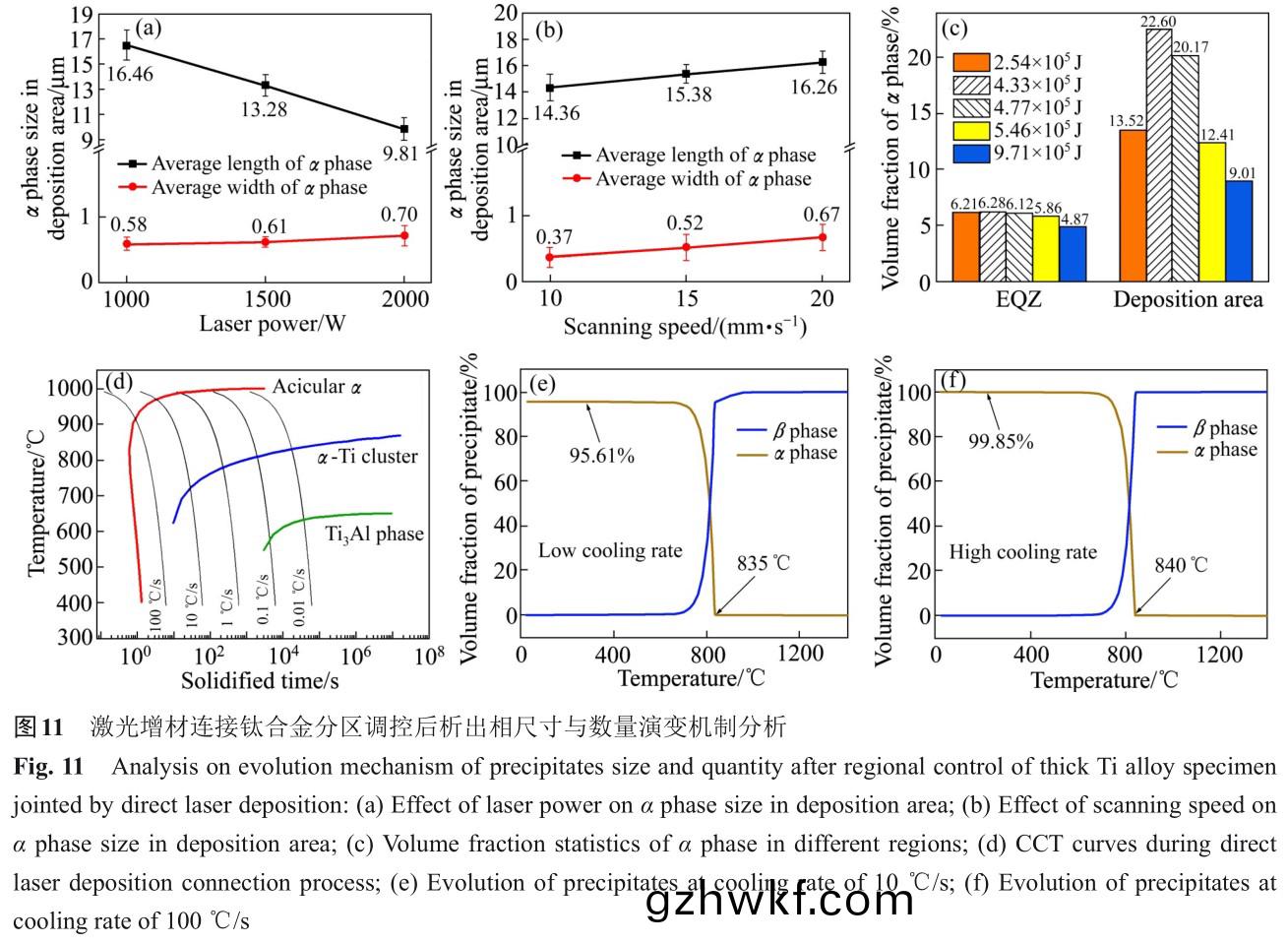

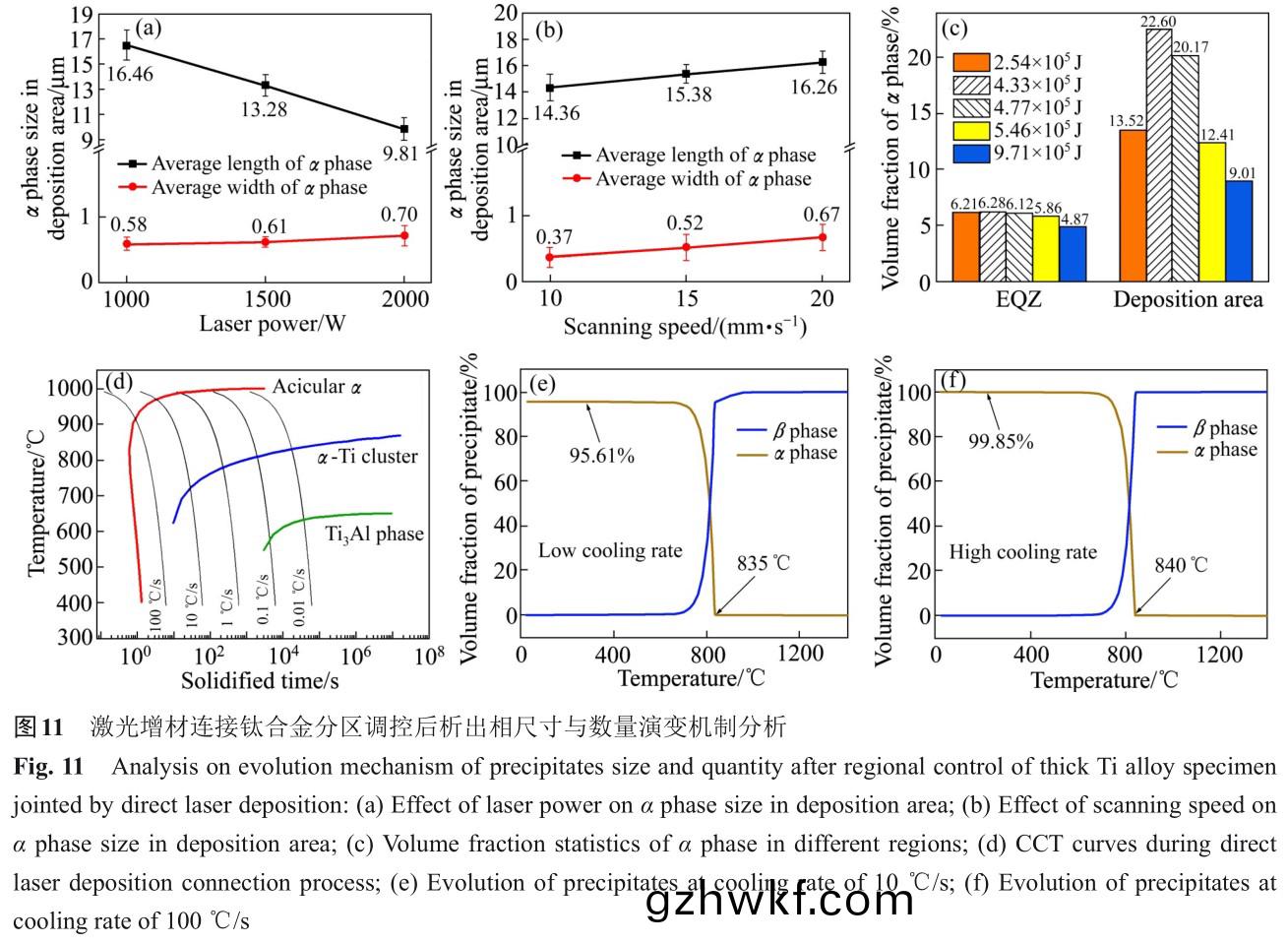

对(dui)不同工艺参(can)数下(xia)沉积区针(zhen)状α相(xiang)的尺寸(cun)进(jin)行(xing)定量(liang)统(tong)计发现(xian)(固(gu)定扫(sao)描速(su)率(lv) 15 mm/s)��,随(sui)着(zhe)激光功率(lv)从 1000 W 增(zeng)至(zhi) 2000 W�����,该(gai)析出相(xiang)的平均(jun)长度减(jian)小 40% 以上�,而平(ping)均(jun)宽(kuan)度(du)增加(jia) 20% 左(zuo)右(you)(见(jian)图11(a))�。这(zhe)说(shuo)明在有效激光能(neng)量(liang)从2.43×105 J增(zeng)加至9.71×105 J过(guo)程(cheng)中(zhong)熔池(chi)内(nei)部(bu)温度急剧升(sheng)高(gao)��,导致凝(ning)固(gu)速度显著(zhu)减(jian)缓����,α相(xiang)呈(cheng)短棒状(zhuang)析(xi)出(chu)���,与图(tu)8(h)所(suo)示(shi) 析(xi) 出 相(xiang) 形 貌 相 符 ����。 另(ling) 外 , 随(sui) 着(zhe) 扫(sao) 描(miao) 速(su) 率(lv) 从(cong)10 mm/s 增至(zhi) 20 mm/s(固(gu)定(ding)扫(sao)描功率(lv) 1500 W)�,该(gai)析(xi)出相的平(ping)均长(zhang)度(du)增(zeng)加仅13%左(zuo)右(you)�,而(er)平均(jun)宽(kuan)度(du)增加(jia) 80% 左右(见(jian)图(tu) 11(b))。这说明有(you)效(xiao)激光(guang)能(neng)量从5.46×105 J 降至(zhi) 4.33×105 J 过(guo)程中(zhong)熔(rong)池(chi)内部(bu)温度(du)降(jiang)低(di),导致凝(ning)固速(su)度显(xian)著加快(kuai),α 相(xiang)呈(cheng)长针状析(xi)出���,与图9(h)所(suo)示的析(xi)出(chu)相形(xing)貌相符(fu)。由(you)图(tu)11(c)可知(zhi)�,随(sui)着(zhe)有效(xiao)激(ji)光能量从(cong) 2.43×105 J 增(zeng)加至 9.71×105 J�����,激(ji)光增材(cai)连(lian)接(jie)钛(tai)合(he)金EQZ中(zhong)α相体积(ji)分(fen)数(shu)呈(cheng)下(xia)降(jiang)趋(qu)势(shi),且(qie)在该(gai)区域内析(xi)出(chu)相(xiang)数量的(de)降(jiang)幅较(jiao)小。而在(zai)沉积(ji)区(qu)���,随(sui)着(zhe)有(you)效(xiao)激光(guang)能量(liang)的(de)增加(jia)��,α相体积(ji)分(fen)数呈先上(shang)升后下降(jiang)的趋(qu)势(shi),且 Ee值(zhi)为(wei) 4.33×105 J 时(shi) α 相体(ti)积(ji)分数最(zui)大,可(ke)达(da)22.60%。

图11(d)所示为激光(guang)增(zeng)材(cai)连(lian)接钛合金CCT曲(qu)线�����,该(gai)曲线是由(you)Jmatpro热(re)力(li)学(xue)计(ji)算(suan)软件(jian)获(huo)取并绘(hui)制(zhi)的����。

由图 11(d)可(ke)以(yi)看出����,当(dang)有(you)效激(ji)光能量(liang)较低(di)时(shi)����,沉积(ji)区冷(leng)却(que)速率(lv)较(jiao)快��,此(ci)时只(zhi)有针状 α 相(xiang)大(da)量(liang)析出,交(jiao)错形(xing)成(cheng)网(wang)篮状(zhuang)组织(zhi),计(ji)算(suan)结(jie)果(guo)与(yu)图(tu) 10(b)和(he)(c)中(zhong)的(de)微(wei)观组(zu)织(zhi)一(yi)致����。而当(dang)有效激(ji)光(guang)能量(liang)较高时(shi),沉(chen)积区(qu)冷却(que)速率(lv)较慢�,此(ci)时可析(xi)出针(zhen)状α相与(yu)晶界(jie)α-Ti团簇(cu)束(shu),计(ji)算(suan)结果(guo)与(yu)图(tu) 10(d)�、(e)和(f)中(zhong)的(de)微观(guan)组织(zhi)形貌(mao)一(yi)致(zhi)。另外,定量分析(xi)不同(tong)冷却(que)速率(lv)下析(xi)出(chu)相体积(ji)分数变化(hua)规律(lv)�,发现(xian)当(dang)沉积区(qu)冷(leng)却速(su)率较慢时(shi)���,析(xi)出(chu)的(de)针(zhen)状 α 相(xiang)体积(ji)分数较少���,仅为 95.61%。而(er)沉(chen)积(ji)区冷(leng)却(que)速率(lv)较(jiao)快(kuai)时(shi)�����,析(xi)出的(de)针状α相体积(ji)分(fen)数显(xian)著增(zeng)至 99.85%。同(tong)时(shi)����,当冷却(que)速率增加(jia)时,针(zhen)状马(ma)氏体(ti)转(zhuan)变温(wen)度从(cong)835 ℃升高(gao)至(zhi)840 ℃,致(zhi)使针(zhen)状(zhuang)α相更(geng)易从(cong)基体β晶粒中大量(liang)析出(chu)���,有利(li)于钛合金强度(du)的提(ti)升(sheng)(见(jian)图11(e)与(yu)(f))。

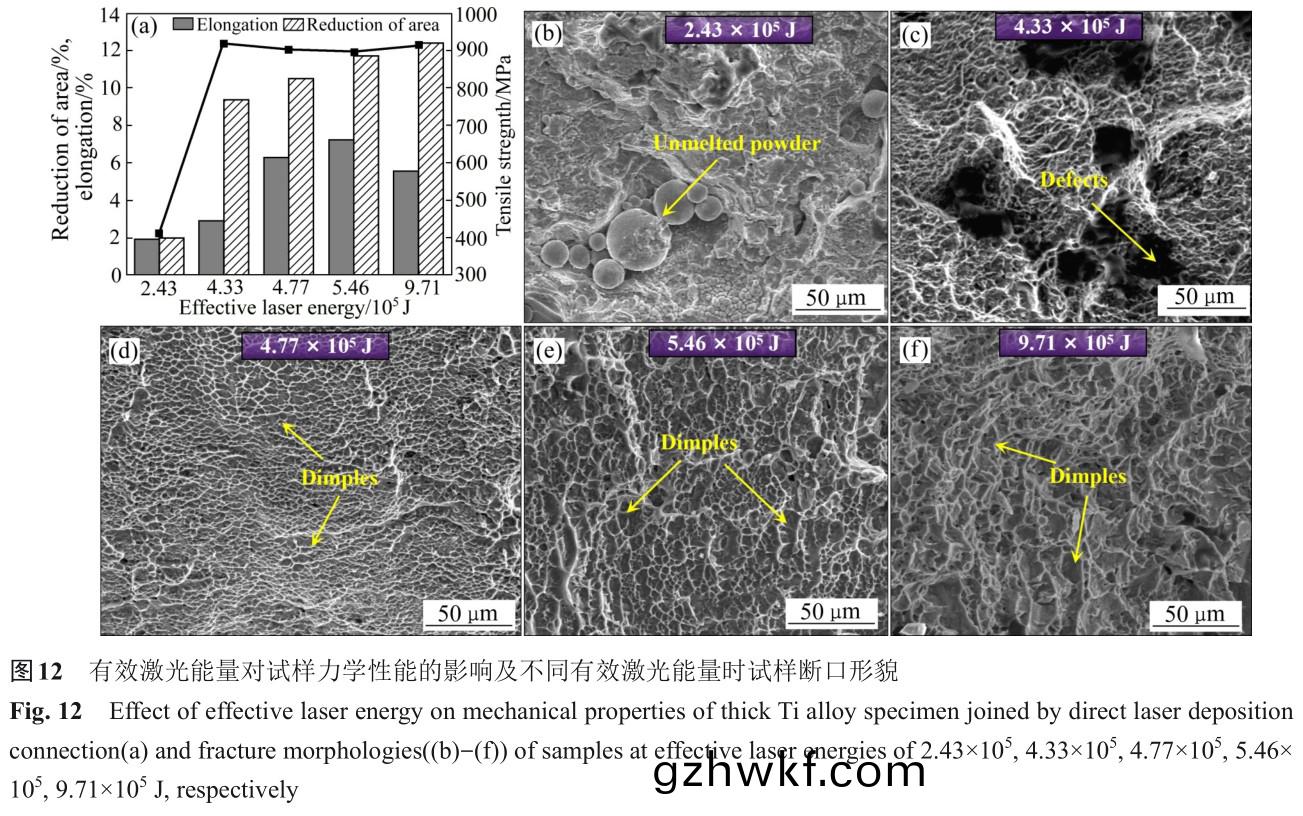

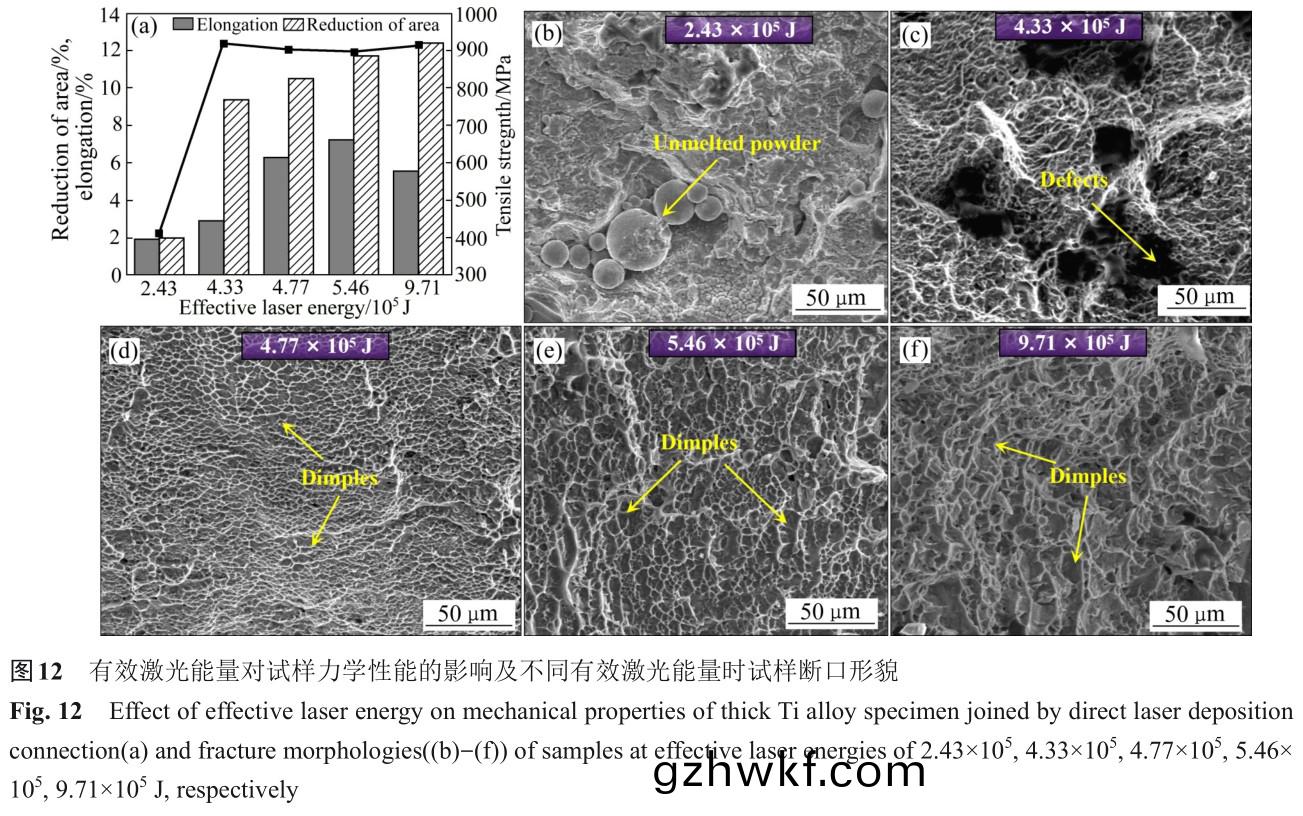

图 12(a)所示为不(bu)同(tong)有(you)效(xiao)激光(guang)能量(liang)下(xia)激(ji)光增材连接钛合金(jin)试样(yang)的抗拉强度与(yu)塑(su)性(xing)指(zhi)标(biao)的变化规律�。由图(tu)12(a)可(ke)以看(kan)出,当激(ji)光有效(xiao)能(neng)量为(wei)2.43×105 J时����,由于(yu)熔(rong)化(hua)边界出现明显的(de)裂(lie)纹��,导(dao)致(zhi)试样(yang)中(zhong)下(xia)部抗(kang)拉强度(du)仅为412.43 MPa,伸(shen)长率(lv)与(yu)断(duan)面(mian)收缩率也(ye)仅为(wei)2%左右(you)����。由图(tu)12(b)可知(zhi)���,该(gai)区(qu)域(yu)断(duan)口(kou)形貌中存(cun)在大量(liang)未(wei)熔化粉末颗粒,证(zheng)明(ming)该工艺参数(shu)组(zu)合(he)下热(re)输(shu)入较(jiao)低(di),粉末(mo)无(wu)法(fa)完全熔化进(jin)入(ru)熔池(chi)�����,导(dao)致(zhi)沉积区与(yu)基材(cai)接合较差(cha)�。当激光(guang)有(you)效(xiao)能(neng)量(liang)为(wei)4.33×105 J 时(shi) , 试 样(yang) 中 部 抗 拉 强(qiang) 度 显(xian) 著(zhu) 上(shang) 升(sheng) 至(zhi)919.01 MPa,但伸(shen)长率也仅(jin)提升(sheng) 2.9% 左右,这(zhe)是因为(wei)断(duan)口形(xing)貌中(zhong)存(cun)在孔洞缺(que)陷,导(dao)致(zhi)强(qiang)度(du)与(yu)塑性(xing)指标(biao)仍(reng)较(jiao)低(di)(见图 12(c))����。当(dang)激光(guang)有(you)效能量增(zeng)加至4.77×105 J时,试(shi)样顶(ding)部的(de)抗拉强(qiang)度(du)为(wei)902.74 MPa�,且(qie)断(duan)口韧(ren)窝(wo)数(shu)量较多,材(cai)料塑(su)韧性(xing)有所(suo)提(ti)升(sheng)(见(jian)图12(d))�。当(dang)激光(guang)有(you)效能量(liang)继续增至5.46×105 J时,试(shi)样中(zhong)上部强(qiang)度降低(di)至896.85 MPa�����,这与该(gai)参数(shu)下针(zhen)状α相析(xi)出(chu)量与(yu)前者(zhe)相比(bi)较(jiao)少(shao)有关(guan),同(tong)时断口韧(ren)窝(wo)尺寸较(jiao)大,材(cai)料塑(su)韧性较(jiao)好(见(jian)图12(e))。当激(ji)光有效(xiao)能量(liang)高达(da) 9.71×105 J 时(shi),试(shi)样(yang)底部强度提(ti)升(sheng)至915 MPa左右(you),同(tong)时(shi)材料(liao)伸长(zhang)率与(yu)前一(yi)参数相比略(lve)有下(xia)降(见图12(f))���。

3��、 结论(lun)

1) 通(tong)过改变激(ji)光(guang)功率(lv)对(dui)试(shi)样(yang)中(zhong)下(xia)部及(ji)底(di)部沉积区与 EQZ 区(qu)晶(jing)粒(li)形态(tai)与(yu)尺(chi)寸(cun)进行分(fen)区调控(kong)�����。当(dang)激(ji)光功(gong)率高(gao)达(da) 2000 W 时(shi)����,各区域(yu)晶粒(li)粗(cu)化(hua)严(yan)重(zhong),但(dan)当(dang)激(ji)光(guang)功率(lv)骤降(jiang)至 1000 W 时(shi)�,熔化(hua)边(bian)界出(chu)现(xian)明(ming)显缺陷����,导致力(li)学(xue)性能显(xian)著下(xia)降(jiang)���,因此(ci)激光功率(lv)需(xu)维持(chi)在 1500 W。通过改变激光功率(lv)来调(diao)控(kong)组(zu)织(zhi)形(xing)态(tai)的参数灵敏度(du)偏高�����,需(xu)改(gai)变扫(sao)描速率来调(diao)控试(shi)样(yang)中上部(bu)及(ji)顶部(bu)的(de)组(zu)织(zhi)形(xing)态。

2) 随着(zhe)扫描(miao)速(su)率(lv)的增(zeng)加�,激(ji)光(guang)增(zeng)材连接过程的热累(lei)积效(xiao)应减(jian)小��,沉积(ji)区与 EQZ 区晶(jing)粒尺(chi)寸生(sheng)长缓(huan)慢(man)����。但扫描(miao)速率(lv)为20 mm/s时(shi)����,热输(shu)入(ru)量偏小(xiao)导(dao)致熔(rong)化边(bian)界出(chu)现连续分布(bu)的孔洞缺陷�����,不(bu)利(li)于(yu)该区(qu)域(yu)强度(du)与塑性的提(ti)升(sheng)�����。通过改变(bian)激光(guang)功率调控晶粒(li)尺(chi)寸(cun)时(shi),晶(jing)粒直径与温度呈指数(shu)增(zeng)长(zhang)��,而(er)扫描(miao)速率(lv)对晶(jing)粒尺(chi)寸的影响程度(du)较(jiao)低�,因为晶(jing)粒(li)尺寸与(yu)热(re)源(yuan)停留时(shi)间(jian)仅呈(cheng)线性增长(zhang)关(guan)系。

3) 激光(guang)功率较低时,在EQZ中的块状(zhuang)β相周(zhou)围(wei)析(xi)出大(da)量细(xi)小针(zhen)状α相�����,而(er)在(zai)沉(chen)积区的(de)β晶(jing)粒(li)中形(xing)成(cheng)长针(zhen)状(zhuang)的α相(xiang)�。随(sui)着(zhe)激光(guang)功率的(de)增加(jia),EQZ与(yu)沉(chen)积(ji)区(qu)冷(leng)却速率逐(zhu)渐(jian)减(jian)小(xiao)�,致(zhi)使(shi)这(zhe)些(xie)区域内(nei)的(de)针状(zhuang)α相(xiang)析出尺寸减小(xiao),且(qie)数量(liang)显著减少(shao)���。随(sui)着扫描(miao)速率(lv)的(de)增(zeng)加(jia),热(re)输(shu)入(ru)逐(zhu)渐降低(di)且 EQZ 与沉(chen)积(ji)区(qu)冷(leng)却(que)速率(lv)加(jia)大(da)��,致(zhi)使这(zhe)些(xie)区域(yu)内(nei)的(de)针状 α 相析(xi)出(chu)尺(chi)寸粗(cu)化,且数(shu)量有(you)所增(zeng)加(jia)�。

4) 当有(you)效(xiao)激(ji)光(guang)能量(liang)较(jiao)低(di)时(shi)�,沉积(ji)区冷却速率为100 ℃/s 左(zuo)右(you),此时只有针(zhen)状(zhuang) α 相大(da)量(liang)析出(chu)��,交(jiao)错形(xing)成(cheng)网(wang)篮(lan)状(zhuang)组织(zhi)�����。而当(dang)有(you)效(xiao)激(ji)光能(neng)量较高时���,沉积(ji)区(qu)冷(leng)却速率仅为10 ℃/s左(zuo)右(you)�,此时(shi)可(ke)析出(chu)针(zhen)状α相(xiang)与(yu)晶(jing)界(jie) α-Ti 团簇(cu)束。当激光有(you)效(xiao)能量(liang)为(wei) 2.43×105 J时,由(you)于熔(rong)化(hua)边界(jie)出现(xian)明(ming)显的(de)裂(lie)纹(wen),导致试样(yang)抗拉(la)强度仅(jin)为(wei)412.43 MPa,伸长(zhang)率与(yu)断(duan)面(mian)收(shou)缩率也仅为2%左右(you)。当(dang)激(ji)光(guang)有(you)效能(neng)量(liang)增(zeng)至(zhi)9.71×105 J时,试(shi)样(yang)的(de)抗拉强(qiang)度(du)高达(da)915 MPa左(zuo)右(you)�,但材料的伸(shen)长率略有下降。

REFERENCES

[1]王文(wen)理 . 大型(xing)整体钛(tai)合(he)金(jin)框(kuang)的(de)数控(kong)加工技术(shu)[J]. 航空(kong)制造(zao)技术, 2010, 53(24): 65-67.

WANG W L. NC machining technology of large integral titanium alloy frame[J]. Aeronautical Manufacturing Technology, 2010, 53(24): 65-67.

[2]郎利(li)辉, 刘宝(bao)胜, 曾(ceng)元松. 钛合金板材(cai)成(cheng)形(xing)技(ji)术及其(qi)在(zai)航空领域的应用[J]. 航(hang)空(kong)制造技(ji)术, 2009, 52(10): 28-31.

LANG L H, LIU B S, ZENG Y S. Titanium alloy plate forming technology and its application in aviation industry[J]. Aeronautical Manufacturing Technology, 2009, 52(10): 28-31.

[3]BRANDL E, BAUFELD B, LEYENS C, et al. Additive manufactured Ti-6Al-4V using welding wire: Comparison of laser and arc beam deposition and evaluation with respect to aerospace material specifications[J]. Physics Procedia, 2010,5: 595-606.

[4]张(zhang)春杰(jie), 齐(qi)超琪, 赵(zhao) 凯(kai), 等. 大型(xing)航(hang)空航天铝(lv)合金(jin)承力构件(jian)增材(cai)制造技术(shu)[J]. 电(dian)焊(han)机(ji), 2021, 51(8): 39-54, 177.

ZHANG C J, QI C Q, ZHAO K, et al. Additive manufacturing technology for large load carrying component of aluminum alloy in aeronautics and astronautics[J].Electric Welding Machine, 2021, 51(8): 39-54, 177.

[5]李晓谦(qian), 蒋(jiang)日(ri)鹏(peng) . 航空(kong)航(hang)天用(yong)高性(xing)能(neng)轻(qing)合金(jin)大(da)型(xing)复杂结构(gou)件制造基(ji)础研究进(jin)展[J]. 中(zhong)国(guo)基(ji)础科学, 2015, 17(1):11-20.

LI X Q, JIANG R P. Progress of the basic research on the manufacture of high-performance light alloy large complex structural components used in aerospace and aeronautics[J].China Basic Science, 2015, 17(1): 11-20.

[6]高 旭(xu), 沈淑馨, 何 蓓, 等 . 激光增材连接 TC4-DT 钛合(he)金的(de)组织及(ji)力(li)学性(xing)能(neng)[J]. 材(cai)料工程(cheng), 2023, 51(5): 27-35.

GAO X, SHEN S X, HE B, et al. Structure and mechanical properties of TC4-DT titanium alloy by laser additive joining[J].Journal of Materials Engineering, 2023, 51(5): 27-35.

[7]杨 光(guang), 邹文(wen)北(bei), 王 超, 等 . 激(ji)光(guang)增(zeng)材连接异(yi)质(zhi)铝合金(jin)的组织(zhi)及(ji)性能(neng)研究(jiu)[J]. 中国激光, 2022, 49(22): 129-136.

YANG G, ZOU W B, WANG C, et al. Microstructure and properties of laser additive jointing heterogeneous aluminum alloys[J]. Chinese Journal of Lasers, 2022, 49(22): 129-136.

[8]林 鑫, 黄卫东(dong). 应(ying)用于航空(kong)领(ling)域的金(jin)属高(gao)性(xing)能增(zeng)材(cai)制(zhi)造技术[J]. 中(zhong)国材料(liao)进(jin)展(zhan), 2015, 34(9): 684-688, 658.

LIN X, HUANG W D. High performance metal additive manufacturing technology applied in aviation field[J].Materials China, 2015, 34(9): 684-688, 658.

[9]王(wang)华(hua)明(ming) . 高性能大(da)型金属(shu)构(gou)件(jian)激光增(zeng)材制(zhi)造(zao): 若(ruo)干(gan)材(cai)料(liao)基础问题[J]. 航空(kong)学报, 2014, 35(10): 2690-2698.

WANG H M. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica,2014, 35(10): 2690-2698.

[10] HE L J, DEHGHAN-MANSHADI A, DIPPENAAR R J. The evolution of microstructure of Ti-6Al-4V alloy during concurrent hot deformation and phase transformation[J].Materials Science and Engineering A, 2012, 549: 163-167.

[11] WANG S G, WU X Q. Investigation on the microstructure and mechanical properties of Ti-6Al-4V alloy joints with electron beam welding[J]. Materials & Design, 2012, 36:663-670.

[12] WON J W, PARK C H, HONG S G, LEE C S. Deformation anisotropy and associated mechanisms in rolling textured high purity titanium[J]. Journal of Alloys and Compounds,2015, 651: 245-254.

[13] 于(yu) 君, 覃(tan) 拓(tuo), 林(lin) 鑫(xin), 等. 元素偏(pian)析和(he)相分(fen)布(bu)控(kong)制(zhi)的(de)激(ji)光增材(cai)制造(zao)Ti6Al4V合(he)金的(de)电化(hua)学(xue)溶(rong)解与(yu)钝化(hua)[J]. 中(zhong)国(guo)有色金属学报(bao), 2021, 31(12): 3739-3751.

YU J, QIN T, LIN X, et al. Electrochemical dissolution and passivation of laser additive manufactured Ti6Al4V controlled by elements segregation and phases distribution[J].The Chinese Journal of Nonferrous Metals, 2021, 31(12):3739-3751.

[14] WANG W, WANG D, LI C F, et al. Effect of post heat treatment on microstructure and mechanical properties of Ti-6Al-4V jointing parts proceeded by laser additive manufacturing[J]. Materials Science and Engineering A,2020, 788: 139544.

[15] IRVING B. EB Welding joins the titanium fuselage of Boeing’s F-22 fighter[J]. Welding Journal, 1994, 73: 31-36.

[16] RAE W, LOMAS Z, JACKSON M, et al. Measurements of residual stress and microstructural evolution in electron beam welded Ti-6Al-4V using multiple techniques[J].Materials Characterization, 2017, 132: 10-19.

[17] CHEN X H, ZHANG J, CHEN X, et al. Electron beam welding of laser additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy thick plate[J]. Vacuum, 2018, 151:116-121.

[18] 旷小(xiao)聪(cong), 卜(bo)文德, 付(fu)鹏飞(fei), 等(deng). TA15钛(tai)合金电子(zi)束焊缝(feng)形貌(mao)及(ji)其组(zu)织(zhi)研(yan)究[J]. 航空制造(zao)技术(shu), 2017, 60(5): 105-109.

KUANG X C, BU W D, FU P F, et al. Study on the morphology and microstructure of TA15 titanium alloy EBW welded joint[J]. Aeronautical Manufacturing Technology,2017, 60(5): 105-109.

[19] 高(gao)福(fu)洋, 高 奇, 蒋 鹏(peng), 等 . 超大(da)厚(hou)度钛合金(jin)电(dian)子束(shu)焊(han)接熔合(he)区精(jing)细组织表(biao)征(zheng)[J]. 中(zhong)国(guo)科学(技术科学(xue)), 2017, 47(9):941-945.

GAO F Y, GAO Q, JIANG P, et al. Fine microstructure of electron beam welding joint in fusion zone of large thickness titanium alloy[J]. Scientia Sinica (Technologica), 2017, 47(9):941-945.

[20] 刘 畅, 邓彩艳, 龚宝明, 等(deng) . 组织不(bu)均(jun)匀(yun)性(xing)对 TA15 钛(tai)合金电(dian)子束焊焊接(jie)接(jie)头(tou)热(re)影响区应(ying)变集中(zhong)的影(ying)响(xiang)[J]. 焊接(jie)学(xue)报, 2019, 40(9): 49-52, 81, 163.

LIU C, DENG C Y, GONG B M, et al. Effects of microstructure inhomogeneity on strain concentration of heat affected zone of TA15 titanium alloy electron beam weld joint[J]. Transactions of the China Welding Institution, 2019,40(9): 49-52, 81, 163.

[21] GAO Z N, BU H C, FENG Y, et al. Strengthening mechanism of Y2O3 nanoparticles on microstructure and mechanical properties of the laser additive manufacturing joint for large thickness TC4 titanium alloy[J]. Journal of Manufacturing Processes, 2021, 71: 37-55.

[22] GAO Z N, SHI H Z, YANG X Y, et al. Influence of heat accumulation on the distribution uniformity of microstructure and mechanical properties of laser additive manufacturing joint of 80mm thick Ti6Al4V titanium alloy plates[J]. Journal of Materials Processing Technology, 2022,310: 117774.

[23] LING W L, WANG X P, WANG L L, et al. Defect formation mechanism of laser additive manufacturing joint for large-thickness Ti6Al4V titanium alloy with Y2O3 nanoparticles[J].Optics & Laser Technology, 2023, 157: 108648.

[24] XU Y, ZHANG C, ZHANG S, et al. Scanning velocity influence on microstructure evolution and mechanical properties of laser melting deposited 12CrNi2 low alloy steel[J]. Vacuum, 2020, 177: 109387.

[25] RAJU R, DURAISELVAM M, PETLEY V, et al. Microstructural and mechanical characterization of Ti6Al4V refurbished parts obtained by laser metal deposition[J].Materials Science and Engineering A, 2015, 643: 64-71.

[26] KOBRYN P A, SEMIATIN S L. The laser additive manufacture of Ti-6Al-4V[J]. JOM, 2001, 53(9): 40-42.

[27] KUMMAILIL J, SAMMARCO C, SKINNER D, et al. Effect of select LENS™ processing parameters on the deposition of Ti-6Al-4V[J]. Journal of Manufacturing Processes, 2005,7(1): 42-50.

[28] MOK S H, BI G J, FOLKES J, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire, Part Ⅰ :Investigation on the process characteristics[J]. Surface and Coatings Technology, 2008, 202(16): 3933-3939.

[29] ZHAI Y W, LADOS D A, BROWN E J, et al. Fatigue crack growth behavior and microstructural mechanisms in Ti-6Al-4V manufactured by laser engineered net shaping[J].International Journal of Fatigue, 2016, 93: 51-63.

[30] MAHAMOOD R M, AKINLABI E T. Scanning speed influence on the microstructure and micro hardness properties of titanium alloy produced by laser metal deposition process[J]. Materials Today: Proceedings, 2017,4(4): 5206-5214.

[31] BRANDL E, MICHAILOV V, VIEHWEGER B, et al.Deposition of Ti-6Al-4V using laser and wire, part Ⅱ :Hardness and dimensions of single beads[J]. Surface and Coatings Technology, 2011, 206(6): 1130-1141.

[32] LÜ C, AI Y L, YU Q L, et al. Study on the growth kinetics of Al2O3 columnar crystal in Al2O3 matrix composite ceramics prepared by microwave sintering[J]. Journal of Crystal Growth, 2019, 507: 395-401.

[33] FU D, LI X, ZHANG M, et al. Influence of effective laser energy on the structure and mechanical properties of laser melting deposited Ti6Al4V alloy[J]. Materials, 2020,13(4): 962.

[34] 朱智(zhi)浩(hao), 陈(chen)志(zhi)鹏, 刘(liu)田雨, 等 . 基于(yu)不同 α/β 团(tuan)簇(cu)式(shi)比例的Ti-AI-V 合金(jin)的铸态(tai)组(zu)织(zhi)和力(li)学性(xing)能(neng)[J]. 金属(shu)学(xue)报, 2023,59(12): 1581-1589.

ZHU Z H, CHEN Z P, LIU Y T, et al. Microstructure and mechanical properties of as-cast Ti-Al-V alloys with different proportion of α/β clusters[J]. Acta Metallurgica Sinica, 2023, 59(12): 1581-1589.

相(xiang)关(guan)链(lian)接