1、引言

由于钛(tai)合金自(zi)身的物理(li)属(shu)性,在加工(gong)过程中的难(nan)度较大(da)�,与(yu)铣削的刀(dao)具之(zhi)间(jian)有(you)较高的(de)黏(nian)结(jie)性(xing)��,在铣(xi)削过(guo)程中不仅会加(jia)速(su)刀具磨(mo)损(sun)��,而(er)且黏(nian)刀(dao)现象造成了(le)摩擦力(li)大�����,克服摩(mo)擦力做功多���,产(chan)生(sheng)的热量较大,温度(du)难以(yi)控(kong)制(zhi)���,最终导(dao)致(zhi)了(le)钛(tai)合(he)金铣削(xue)效果(guo)较(jiao)差���,降(jiang)低(di)钛合(he)金(jin)的加工精(jing)度[1] 。 因(yin)此分(fen)析(xi)钛(tai)合金(jin)的铣削温(wen)度变化并实现温(wen)度参(can)数(shu)的(de)自(zi)适应控制(zhi)对(dui)其(qi)大(da)规(gui)模(mo)应(ying)用具有重要(yao)意(yi)义(yi)���。

目(mu)前 PID 控(kong)制方法(fa)控制钛合(he)金铣削温度参数无(wu)法实时(shi)掌(zhang)握TC4钛合(he)金(jin)铣(xi)削(xue)过程(cheng)中(zhong)的(de)温度变化情(qing)况(kuang),因(yin)此(ci)对(dui)温(wen)度(du)控制精度(du)不(bu)高,影响(xiang)钛(tai)合金铣削(xue)加(jia)工(gong)精(jing)度(du)��。 本文以(yi)TC4钛(tai)合金(jin)作(zuo)为研(yan)究(jiu)对(dui)象�,设(she)计(ji)一(yi)种TC4钛(tai)合(he)金铣削(xue)温度参(can)数自适(shi)应(ying)控(kong)制方法。

2、TC4钛合金铣削温(wen)度参(can)数(shu)自(zi)适(shi)应控制(zhi)方(fang)法研究(jiu)

2.1 建立(li)TC4 钛合金铣(xi)削(xue)温(wen)度(du)热(re)模(mo)型(xing)

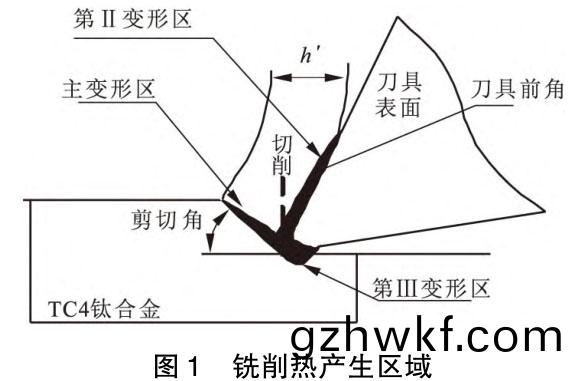

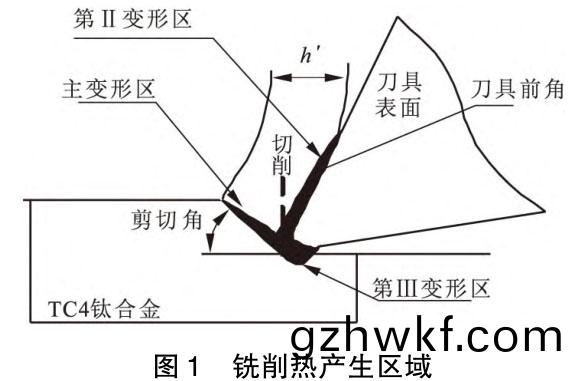

本(ben)文选(xuan)择TC4钛合金在铣削(xue)过程(cheng)中(zhong)的(de)温(wen)度(du)变化进(jin)行铣(xi)削(xue)热模型(xing)建模(mo)�。 在(zai)铣削(xue)加工(gong)时(shi),刀具和TC4钛(tai)合(he)金(jin)之间(jian)发生(sheng)摩擦(ca)�����,出现(xian)切屑(xie)时会(hui)产生(sheng)塑形与(yu)剪(jian)切,释放大(da)量热能[2] �����,这(zhe)种(zhong)热量使刀具的物理(li)性质(zhi)产(chan)生变(bian)化,导致硬(ying)度(du)和(he)耐(nai)磨性(xing)下降(jiang)��。 在实(shi)际(ji)切割时(shi)�,刀具(ju)前刀面(mian)与已切(qie)割底层(ceng)金(jin)属(shu)板材���、刀(dao)具(ju)后刀(dao)面(mian)以及(ji)已(yi)加(jia)工表(biao)层(ceng)材料存(cun)在磨(mo)擦(ca)���。 由(you)于(yu)钛(tai)合金的(de)弹(dan)性模(mo)数很小�,可以加(jia)工表(biao)层(ceng)材料的回(hui)弹率也(ye)很(hen)大(da)���,所(suo)以(yi)较小(xiao)的(de)后角将(jiang)增(zeng)加对后(hou)刀面(mian)的磨擦。 有限元分(fen)析(xi)包括(kuo)三种摩(mo)擦(ca)模(mo)型:滑(hua)动库仑(lun)摩擦(ca)�、剪切摩(mo)擦和磨(mo)合滑(hua)摩擦(ca)。 刀(dao)具(ju)自身性(xing)质(zhi)的变化(hua)降(jiang)低了铣(xi)削过程(cheng)中(zhong)的精度����,为(wei)了保(bao)证(zheng)TC4钛(tai)合金(jin)的(de)铣(xi)削精度����,需要对(dui)铣削(xue)过程的(de)温度(du)进(jin)行(xing)精(jing)准(zhun)控(kong)制(zhi)[3] 。 研究(jiu)TC4钛(tai)合金(jin)在(zai)铣(xi)削(xue)过(guo)程中(zhong)的温度分布(bu),并作(zuo)为(wei)温(wen)度(du)自(zi)适应控制的依据�����。 合(he)金(jin)的铣削过程类(lei)似于(yu)单点(dian)的切削(xue)刀(dao)具(ju)联合(he)铣(xi)削的过(guo)程(cheng)�,主要形(xing)变发生在(zai)刀具(ju)的边(bian)缘,切(qie)割产(chan)生(sheng)的(de)热(re)量分(fen)布情(qing)况如(ru)图(tu) 1 所(suo)示。

在(zai)铣削(xue)过程(cheng)中主变形区(qu)所(suo)产生的热能大部(bu)分(fen)来自(zi)于(yu)剪(jian)切(qie)平(ping)面(mian)上(shang)的(de)塑(su)性作用(yong)���,第Ⅱ变(bian)形区所(suo)产(chan)生(sheng)的(de)热(re)能(neng)主(zhu)要(yao)来自于磨削(xue)过程(cheng)中的(de)形(xing)变(bian)以及摩擦时(shi)做功(gong),第(di)Ⅲ变(bian)形(xing)区(qu)所(suo)产(chan)生(sheng)的热能(neng)主(zhu)要来自于刀具侧面(mian)的(de)摩擦(ca)以及(ji)在(zai)铣削(xue)过程(cheng)中(zhong)作功(gong)克服摩(mo)擦力(li)产生的(de)热(re)量[4] ��。铣(xi)削条件(jian)的(de)改变(bian)对主(zhu)变形区和第(di)Ⅱ变(bian)形区(qu)的温(wen)度(du)影(ying)响很大���,假设没(mei)有(you)磨损带(dai)且(qie)加(jia)工(gong)过(guo)程为正(zheng)交几(ji)何(he)铣削(xue)����,将(jiang)剪切(qie)平面尽(jin)可能(neng)地(di)做薄,并(bing)在(zai)该(gai)平(ping)面上切断(duan)切(qie)屑(xie),在计算(suan)过程中将(jiang)切屑(xie)的滑动摩(mo)擦系数取平(ping)均(jun)值。 铣(xi)削过程产(chan)生能量的(de)计(ji)算(suan)式为(wei)

式中�,Ft表(biao)示铣(xi)削过(guo)程(cheng)中的(de)切(qie)向(xiang)铣(xi)削力;v表(biao)示铣(xi)削(xue)速(su)度(du)���。

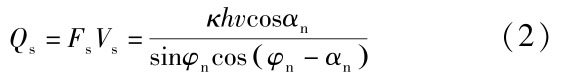

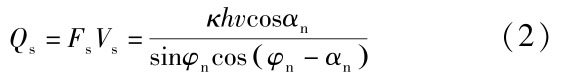

针(zhen)对铣(xi)削过程(cheng)中主(zhu)要变(bian)形区(qu)的铣削深(shen)度(du)来(lai)说(shuo),每(mei)单(dan)位的(de)铣削深度所(suo)产(chan)生的热(re)量(liang)为

式(shi)中,Fs表(biao)示剪(jian)切力(li);Vs表示铣(xi)削(xue)速(su)度在(zai)剪(jian)切(qie)力方(fang)向(xiang)的分(fen)速度(du);κ 表示(shi)摩擦(ca)系数(shu)的(de)平(ping)均值��;h表(biao)示(shi)发生(sheng)形(xing)变之前的(de)铣(xi)削厚(hou)度(du)�;αn表(biao)示刀具(ju)前(qian)角(jiao)��;φn表示剪切角(jiao)。

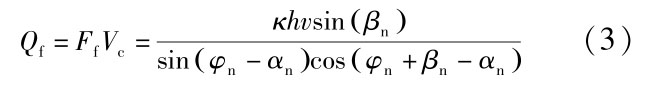

对于(yu)第Ⅱ变(bian)形(xing)区的(de)铣(xi)削深度(du)来(lai)说,单位铣削深(shen)度产生的热(re)量为

式(shi)中(zhong),βn表示刀具铣削(xue)后角(jiao)度(du)的改(gai)变(bian)��。

在TC4钛(tai)合(he)金(jin)工(gong)件的(de)铣削过程(cheng)中(zhong)�����,各个(ge)变形区所产(chan)生(sheng)的总热量(liang)为(wei)

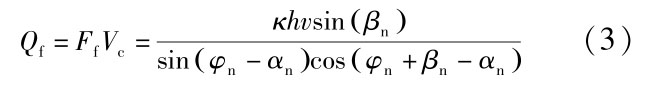

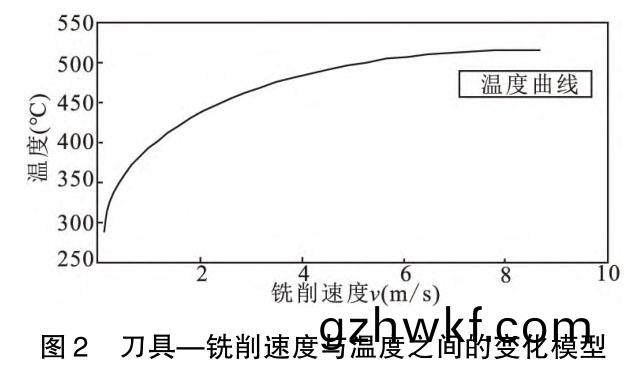

产(chan)生的(de)热(re)量(liang)从主(zhu)变形区��、第(di)Ⅰ变(bian)形(xing)区和第Ⅱ变形(xing)区散失(shi),导(dao)致(zhi)刀具(ju)温(wen)度(du)升高(gao)��,影响(xiang)刀(dao)具在(zai)倾(qing)斜面的温(wen)度(du)分布(bu)。 刀(dao)具(ju)在(zai)倾(qing)斜(xie)面上的(de)温(wen)度变化也是热(re)量(liang)混(hun)合的(de)结果,根(gen)据(ju)TC4钛合(he)金材料(liao)的(de)参数,得到如(ru)图(tu) 2所示TC4钛(tai)合(he)金铣削速(su)度(du)与温度(du)之(zhi)间(jian)的变(bian)化(hua)模(mo)型(xing)。

从铣削(xue)热模型(xing)变化(hua)走(zou)势(shi)来(lai)看(kan)���,随(sui)着(zhe)铣削(xue)速度的(de)提高�����,最(zui)高(gao)温(wen)度的变(bian)化逐(zhu)渐(jian)增(zeng)加(jia),可以将铣削温度的(de)变(bian)化作为(wei)自(zi)适(shi)应控制的依(yi)据,完成(cheng)TC4钛(tai)合(he)金铣削(xue)温度(du)热模(mo)型(xing)的(de)建(jian)立(li)����。

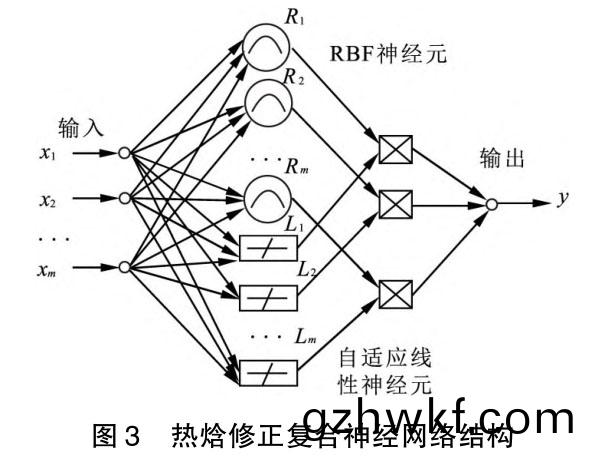

2.2 基于(yu)热焓(han)修(xiu)正(zheng)复(fu)合(he)神经(jing)网(wang)络(luo)的铣削温度(du)控制(zhi)

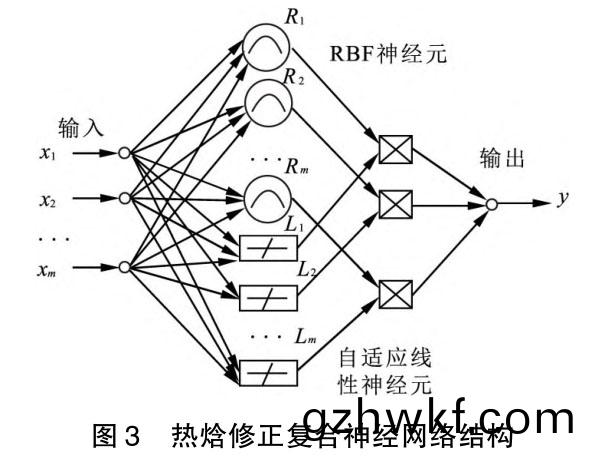

根据铣(xi)削温度热(re)模型(xing)�,在铣削区域能(neng)够(gou)实测出(chu)铣削前后(hou)的温度,因此计算时需(xu)要将温度以及热焓(han)进行(xing)换算。 已知(zhi)TC4钛合金工(gong)件(jian)的(de)热(re)焓以及奥(ao)氏体相(xiang)变率(lv),通(tong)过(guo)公式计(ji)算(suan)出TC4钛(tai)合(he)金工(gong)件的(de)温度��。 结合(he)实际的TC4钛(tai)合(he)金工(gong)件(jian)铣削温(wen)度控制(zhi)�,考虑(lv)外部干(gan)扰对(dui)控制精(jing)度的(de)影(ying)响��,采(cai)用热焓(han)修(xiu)正复(fu)合(he)神经网络作(zuo)为自(zi)适(shi)应温(wen)度(du)控制(zhi)的重要部(bu)分(fen),本文设(she)计的(de)热焓(han)修正复合(he)神(shen)经(jing)网(wang)络(luo)主(zhu)要(yao)由(you)两部(bu)分构成:自适(shi)应线(xian)性(xing)神经(jing)网络(luo),主要用于实(shi)现钛合(he)金铣削(xue)温度的控制(zhi)����;径(jing)向(xiang)基(ji)神(shen)经网络(luo)�,主要用(yong)于铣(xi)削(xue)过程中(zhong)工件(jian)温度(du)的(de)感(gan)知[5] 。 在这(zhe)两(liang)个(ge)网(wang)络(luo)进行(xing)复(fu)合(he)之后(hou)得(de)到如(ru)图(tu) 3 所示的(de)热焓(han)修正(zheng)复合(he)神(shen)经(jing)网络(luo)结构(gou)�����。

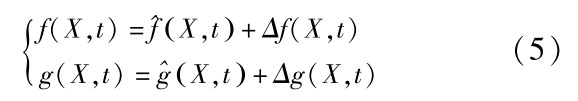

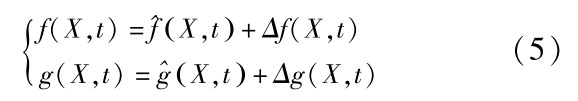

RBF 网络是(shi)构建虚拟(ni)全局模(mo)型(xing)参数(shu)层别空(kong)间的重(zhong)要(yao)部(bu)分(fen),利用径(jing)向基(ji)神(shen)经网络(luo)部分(fen)体现(xian)出(chu)局(ju)部(bu)铣削(xue)过程的(de)温(wen)度变(bian)化适(shi)应(ying)范围����。 在(zai)自适应实(shi)际控制过程中,外部(bu)环(huan)境(jing)对(dui)于(yu)温度所(suo)产生的(de)干(gan)扰难以(yi)控(kong)制和界(jie)定,如(ru)果增大(da)范(fan)围值会(hui)导(dao)致(zhi)控(kong)制(zhi)过程中的抖振剧烈(lie)�。 因(yin)此在(zai)自适(shi)应控制的(de)过程中�,将(jiang)系(xi)统(tong)参(can)数(shu)进(jin)行赋值(zhi),计(ji)算式(shi)为

式中(zhong)���,f(X,t)和(he) g(X,t)均(jun)为系统(tong)参数(shu);f^ (X,t)和 ^g(X,t)分(fen)别(bie)表示(shi)其(qi)标称部分�;Δf(X�,t)和(he) Δg(X�����,t)分别(bie)表(biao)示参(can)数(shu)中(zhong)的变(bian)化(hua)部(bu)分(fen)���。

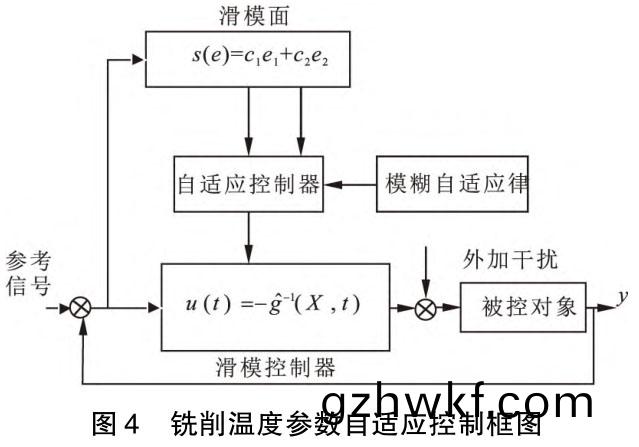

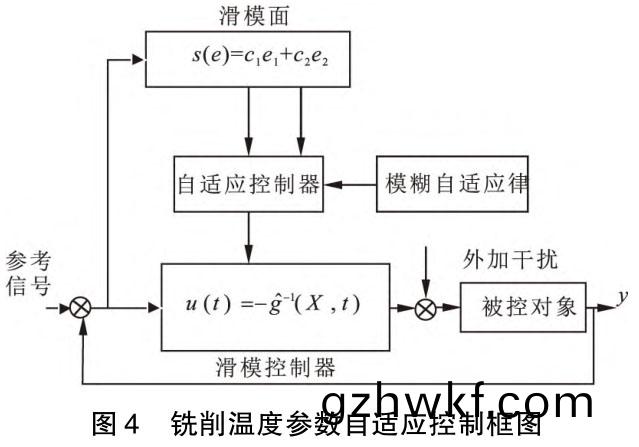

控制(zhi)过程(cheng)的主(zhu)要(yao)目的(de)是(shi)为(wei)了降(jiang)低抖(dou)振(zhen)和提高(gao)速度(du)�,设(she)计的(de)自(zi)适(shi)应控(kong)制(zhi)过程(cheng)见(jian)图(tu) 4。

在自适应(ying)控制(zhi)框(kuang)图中,设定(ding)铣(xi)削温度范(fan)围��,确(que)定(ding)控制框(kuang)图中(zhong)的(de)跟踪误(wu)差,将(jiang)非线(xian)性(xing)不确(que)定的系(xi)统阶(jie)次进(jin)行(xing)定级(ji)。 将(jiang)系统参数(shu)的标称(cheng)部分作(zuo)为铣(xi)削参数自适应控制(zhi)系(xi)统(tong)中(zhong)的非(fei)线性(xing)连(lian)续函数(shu)�����,并将(jiang)其(qi)中不(bu)可(ke)质控(kong)的控制(zhi)增(zeng)益(yi)设(she)置(zhi)一个模糊(hu)的(de)逼近值(zhi)�����。 将铣(xi)削(xue)前后的实(shi)际(ji)温度(du)差输(shu)入(ru)到自(zi)适应控制(zhi)函数(shu)中,将(jiang)所得到的(de)切(qie)换(huan)函(han)数以(yi)及变化率输(shu)入到(dao)铣(xi)削温(wen)度(du)参数(shu)自(zi)适应控(kong)制框(kuang)图(tu)中(zhong)���,在(zai)结(jie)合(he)之(zhi)后实(shi)现(xian)控制过程中(zhong)的参数(shu)模糊逼近(jin)���。 在自适应控(kong)制(zhi)系(xi)统(tong)中�����,令(ling)模糊自适应(ying)控(kong)制(zhi)系(xi)统的输出(chu)随(sui)着铣(xi)削(xue)温度(du)的(de)变(bian)化(hua)而变化����。 定(ding)义的(de)自适应模糊逼(bi)近(jin)调节(jie)规(gui)则(ze)如(ru)表(biao) 1 所示(shi)�。

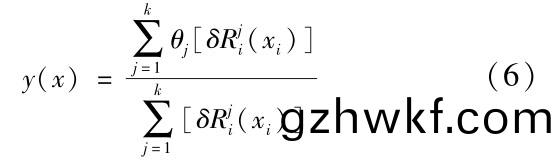

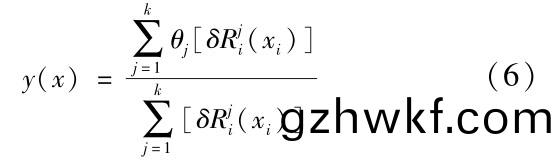

根据(ju)自(zi)适(shi)应模糊逼(bi)近调(diao)节(jie)规(gui)则对(dui)照表�,在(zai)利(li)用成(cheng)绩推理(li)机(ji)以(yi)及(ji)模(mo)糊器(qi)反解(jie)自适应(ying)模糊(hu)变(bian)量的同时能(neng)够得到自适(shi)应控制(zhi)器的输(shu)出情(qing)况(kuang),表(biao)达公(gong)式为(wei)

式(shi)中,Rji(xi)表(biao)示自适应(ying)隶(li)属函数(shu);δ 表(biao)示模(mo)糊(hu)奇函数中(zhong)的(de)参数(shu);k 表示(shi)自适(shi)应(ying)规则的数量�����。

在(zai)可(ke)调(diao)参数(shu)矢(shi)量(liang)的(de)指(zhi)引下(xia),将模糊奇函(han)数(shu)矢(shi)量与控制(zhi)器的(de)输入(ru)数量(liang)作为实际(ji)的输(shu)入(ru)值(zhi),其中(zhong)各(ge)项参(can)数(shu)需(xu)要按(an)照表中(zhong)的(de)自适应(ying)律进(jin)行变(bian)化����。 在控(kong)制过程中定(ding)义(yi)控(kong)制(zhi)的(de)最(zui)小逼近(jin)误差(cha)以及最(zui)优的参数(shu)向(xiang)量�,根据控(kong)制过程中的模糊(hu)逼近(jin)原理,在(zai)各(ge)种集(ji)合中(zhong)必定(ding)会(hui)存在控(kong)制(zhi)器(qi)稳定(ding)分(fen)析(xi)控(kong)制(zhi)律变���。 由自适应(ying)控制理论(lun)可(ke)知,在(zai)自适应(ying)与模(mo)糊(hu)理论控制过(guo)程(cheng)中,能够(gou)在紧(jin)密(mi)集级别以上(shang)的任意精(jing)度(du)中(zhong)设(she)置任(ren)意连续函数,并(bing)根(gen)据(ju)函(han)数的(de)走(zou)势逐渐(jian)逼(bi)近(jin)�����。 在(zai)自适(shi)应模糊(hu)规(gui)则(ze)的(de)限(xian)制下(xia)�,TC4钛(tai)合金实(shi)际铣削(xue)过程(cheng)中(zhong)避免产生较(jiao)大误差(cha)����。 因此(ci)本文在(zai)实际(ji)控制(zhi)中结(jie)合自(zi)适(shi)应(ying)控(kong)制(zhi)与(yu)模(mo)糊(hu)控(kong)制(zhi),使(shi)模糊(hu)系(xi)统(tong)输出随着拱顶温度(du)变(bian)化进(jin)行(xing)实时调(diao)节,完成TC4钛(tai)合金铣削温度参数自适应控制(zhi)方(fang)法(fa)的研(yan)究����。

3�、性(xing)能(neng)分析(xi)

3.1 测温方法(fa)设计

为(wei)了验(yan)证本(ben)文设计(ji)的TC4钛(tai)合金(jin)铣削温度(du)参(can)数自(zi)适应控制方(fang)法的有(you)效性(xing)�,需(xu)要(yao)进行(xing)切(qie)削温(wen)度自适(shi)应控制(zhi)测(ce)试。 实验选择 CHS6442 数控车(che)床(chuang)���,TC4钛合金(jin)棒料(liao)���,铣(xi)削(xue)刀(dao)片使用 HSD -3214e 硬(ying)质刀片,83 - ER512 型号的(de)数控(kong)刀(dao)杆,其他(ta)的实验装(zhuang)置(zhi)还包(bao)括热电(dian)偶测(ce)温(wen)系(xi)统(tong)���。 实(shi)验(yan)过程中在(zai)垫(dian)片上(shang)切出一个宽0. 44mm、深3mm的(de)槽���,用于安装(zhuang)刀(dao)片(pian)以测(ce)定刀(dao)具工(gong)作(zuo)温(wen)度,将(jiang)热(re)电(dian)偶(ou)测量(liang)系(xi)统中的恺(kai)式热电偶安装(zhuang)于该(gai)沟槽(cao)的下方(fang),并在刀屑(xie)接(jie)触区(qu)下(xia)方约(yue) 2mm处设定一(yi)热(re)节点(dian),作(zuo)为温(wen)度检测区域�����。 选(xuan)用的(de)TC4钛合金的(de)主要(yao)化(hua)学(xue)成(cheng)分如表(biao) 2 所示�����。

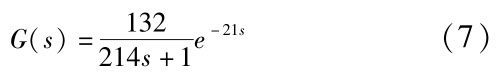

以(yi)TC4钛(tai)合(he)金(jin)铣(xi)削热模型的温度(du)空(kong)间表(biao)达(da)式作为(wei)实(shi)验对(dui)象����,并(bing)转(zhuan)换(huan)为(wei)传(chuan)递函(han)数形式(shi),得(de)到的铣削(xue)温度热模(mo)型表达(da)式为(wei)

在实(shi)验环境(jing)下�,分别对本(ben)文(wen)设计(ji)的(de)TC4钛(tai)合金(jin)铣(xi)削(xue)温(wen)度(du)参(can)数(shu)自(zi)适(shi)应控制方(fang)法的(de)抗(kang)干(gan)扰性能(neng)以及鲁(lu)棒性(xing)进行(xing)测(ce)试,并(bing)对(dui)实(shi)验(yan)结(jie)果进行分(fen)析(xi)���。

3.2 抗干(gan)扰性(xing)能分(fen)析(xi)

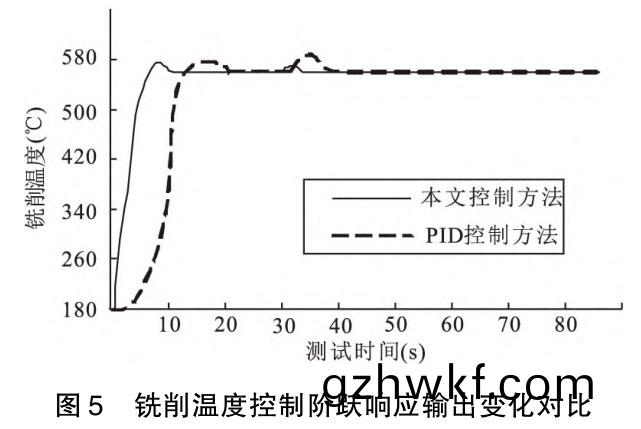

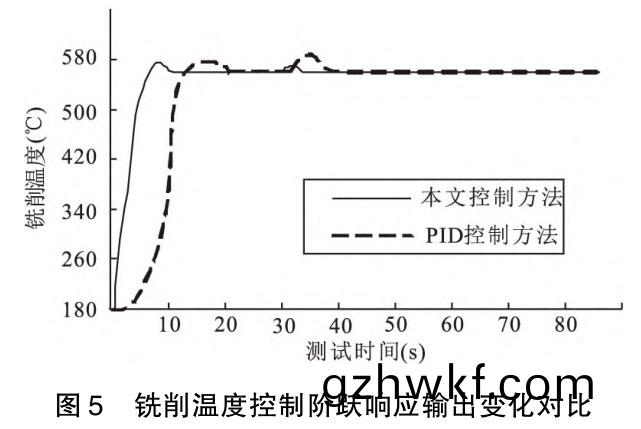

在抗干扰性能分(fen)析(xi)的过(guo)程(cheng)中,将(jiang)传统的 PID 控(kong)制(zhi)方(fang)法(fa)和本(ben)文提出的(de)TC4钛合金(jin)铣(xi)削(xue)温度(du)参(can)数自(zi)适(shi)应(ying)控制方法(fa)进(jin)行对比(bi),在(zai)控制(zhi)过(guo)程(cheng)中加(jia)入阶(jie)跃(yue)信(xin)号�,设置(zhi)铣(xi)削(xue)温度(du)为(wei) 560℃,并在(zai)运行 25s 时(shi)加(jia)入 15%干扰���,得(de)到的温度阶跃响(xiang)应(ying)输出(chu)变(bian)化(hua)情(qing)况见(jian)图5��。

从变(bian)化(hua)曲(qu)线(xian)可(ke)以看(kan)出(chu),在(zai)加(jia)入干(gan)扰(rao)阶(jie)跃之前(qian)��,传(chuan)统(tong)的铣(xi)削温(wen)度 PID 控(kong)制方法(fa)在(zai)对温度进行控制的过程汇(hui)总(zong),从(cong)测(ce)试开(kai)始(shi)到温度控制稳定(ding)的(de)过(guo)程(cheng)中��,总(zong)时间(jian)为 21s�����,在此(ci)期(qi)间(jian),本(ben)文(wen)所(suo)设计(ji)方法(fa)的(de)控(kong)制(zhi)稳定(ding)时间(jian)为 8s。 在(zai)两种(zhong)方法(fa)都(dou)稳定(ding)控制后(hou)���,加(jia)入 15% 的阶跃(yue)干扰�����,传(chuan)统(tong) PID 控(kong)制方(fang)法(fa)的(de)调(diao)节(jie)时间(jian)为 15s,此时与(yu)设(she)定(ding)温(wen)度(du)之(zhi)间(jian)所(suo)存(cun)在(zai)的超调(diao)量(liang)比(bi)例最大(da)达(da)到了10.6%���;在阶跃干(gan)扰(rao)下�,本(ben)文设计(ji)的(de)控制(zhi)方法超调(diao)量比(bi)例(li)最大为(wei)2.8%�����,受(shou)到阶(jie)跃(yue)干(gan)扰(rao)到控制(zhi)稳(wen)定之(zhi)间(jian)产生的时间(jian)为(wei)6s�����。

分(fen)析(xi)数(shu)据可以(yi)得知(zhi)�,本文设计的TC4钛合(he)金(jin)铣削温度(du)参(can)数(shu)自(zi)适(shi)应(ying)控制(zhi)方(fang)法比(bi)传统(tong)的 PID 控(kong)制方(fang)法(fa)抗干(gan)扰能(neng)力(li)更(geng)好�����,在(zai)受到(dao)外界干(gan)扰时,能更快(kuai)的消除抖振,响(xiang)应速度(du)较快(kuai)�,优化控(kong)制(zhi)效(xiao)果(guo)。

3.3 鲁(lu)棒(bang)性分(fen)析

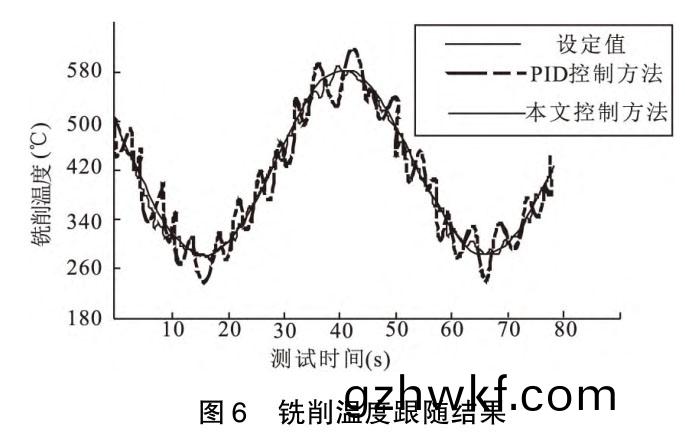

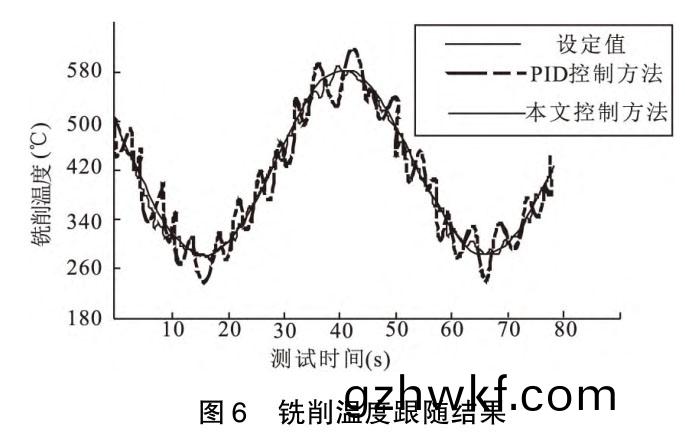

为(wei)了进一(yi)步验(yan)证(zheng)本(ben)文方法(fa)的(de)鲁棒(bang)性,在实(shi)验(yan)条件(jian)下向测(ce)试系统中施加(jia)一(yi)个 sin(πt)的连续干(gan)扰(rao)信(xin)号(hao),分(fen)别(bie)使(shi)用本(ben)文方(fang)法(fa)和(he)传统(tong)的(de) PID 控(kong)制方(fang)法进行(xing)测试(shi),并(bing)对(dui)比(bi)不(bu)同(tong)测试时(shi)间(jian)段(duan)下的铣削温度(du)跟(gen)随(sui)结果(guo),得(de)到的干(gan)扰下(xia)不(bu)同方(fang)法(fa)的铣(xi)削温(wen)度(du)跟(gen)随结果如图 6 所示��。

从曲线(xian)结(jie)果可以(yi)看(kan)出(chu)��,在相同(tong)的(de)干(gan)扰(rao)信(xin)号下(xia),本(ben)文控(kong)制方法的输(shu)出铣(xi)削温度(du)的(de)跟(gen)踪(zong)误差大约能够(gou)控(kong)制在(zai) ±2%左(zuo)右(you)����,但是传统(tong) PID 控制(zhi)方法的(de)跟踪(zong)误(wu)差达到了 ±32%����,因(yin)此(ci)本文设(she)计(ji)的(de)自适(shi)应控制方法跟(gen)随(sui)误差(cha)更小(xiao),即(ji)鲁(lu)棒(bang)性(xing)更(geng)强(qiang)����,在(zai)实(shi)际的(de)应用中可以更(geng)好的实现(xian)TC4钛合(he)金铣削温度的(de)高精度(du)控制(zhi)���,减(jian)少外(wai)部(bu)干扰(rao)����。

4、结语(yu)

本(ben)文以TC4钛(tai)合金为(wei)研究对(dui)象,通过(guo)建(jian)立(li) TC4钛合(he)金(jin)铣削温(wen)度(du)热模型�,设(she)计(ji)了(le)基(ji)于热焓(han)修(xiu)正复合神经(jing)网(wang)络(luo)的(de)铣削(xue)温(wen)度(du)控(kong)制过(guo)程,对(dui)整个(ge)温度参(can)数(shu)的(de)自适(shi)应控(kong)制(zhi)方(fang)法进行优(you)化(hua),并在(zai)性(xing)能测试(shi)中(zhong)得(de)到了良(liang)好(hao)的结(jie)果���,说明(ming)本文(wen)方法在(zai)控制效果中(zhong)得(de)到的了(le)一(yi)定(ding)的优(you)化(hua)���。

该(gai)方(fang)法虽然(ran)取(qu)得(de)了(le)一定的(de)成绩(ji)与进(jin)展,但(dan)仅(jin)考(kao)虑(lv)二维(wei)自由铣削�,没有(you)对(dui)三(san)维铣(xi)削(xue)的(de)情况(kuang)进行验(yan)证,在今(jin)后(hou)的工作过(guo)程中(zhong)还需(xu)要进(jin)行改进����。

参考文(wen)献(xian)

[1]徐建(jian)明,赵帅. 工业(ye)机器人(ren)动力(li)学参数(shu)辨(bian)识(shi)与(yu)自(zi)适应控制(zhi)方(fang)法研究(jiu)[J]. 浙(zhe)江工业(ye)大学学报(bao),2020,48(4):375 -383����,391.

[2]潘(pan)洪坤(kun),关薇,田江(jiang)平(ping). 基于(yu)反馈型自(zi)适(shi)应(ying)鲁棒(bang)控制的(de)伺服(fu)泵直(zhi)接(jie)驱动(dong)电(dian)液系(xi)统精确(que)运动控(kong)制(zhi)研究(jiu)[J]. 机(ji)床与(yu)液(ye)压(ya)�����,2021�����,49(21):136 -141.

[3]秦长江(jiang),胡自(zi)化,袁彪,等(deng). - 50℃ 冷风条(tiao)件下抛光(guang)硬(ying)质(zhi)合(he)金刀(dao)片(pian)加(jia)工(gong)TC4钛(tai)合金(jin)的(de)表(biao)面(mian)粗(cu)糙(cao)度分析[J]. 表(biao)面技术,2020,49(4):364 -371.

[4]李体仁(ren)����,王心玉���,马(ma)超(chao)超. 方肩铣(xi)刀(dao)高速(su)铣(xi)削TC4钛合(he)金试验研(yan)究及(ji)参数(shu)优(you)化[J]. 机(ji)床(chuang)与液(ye)压(ya)�,2020,48(8):40-44.

[5]孙鹏程,许(xu)小雷�,张(zhang)征(zheng),等. 钛合金(jin)TC4高速铣(xi)削参数对铣削力的(de)影响研究(jiu)[J]. 机床与(yu)液压��,2020,48(14):37 -40.

作(zuo)者(zhe):刘(liu)浩,副教授(shou),衡(heng)水学院(yuan)机(ji)电(dian)研(yan)究所,053099 河(he)北(bei)省(sheng)衡(heng)水市

Author:Liu Hao�,Associate Professor���,Institute of Mechanicaland Electrical Engineering��,Hengshui Uniersity�,Hengshui�,Hebei053099���,China

相(xiang)关链(lian)接(jie)