前言

钛(tai)合金具(ju)有良好的生(sheng)物(wu)相(xiang)容性�、耐(nai)腐(fu)蚀性(xing)和(he)力(li)学(xue)性(xing)能(neng)����,广(guang)泛(fan)应(ying)用(yong)于(yu)生物医学(xue)领(ling)域,已(yi)成为(wei)义齿�、骨(gu)内种(zhong)植体����、人(ren)工关节��、介(jie)入性(xing)心血(xue)管支架(jia)、手(shou)术器械(xie)等(deng)医用产品(pin)的首(shou)选(xuan)材(cai)料(liao)[1-3]�����。例如,植入式(shi)人体(ti)心(xin)室辅(fu)助装置(zhi)(Ventricular assist device)一般采用钛(tai)合金材制,它需(xu)要在(zai)保(bao)证良(liang)好生物相(xiang)容性(xing)的同时,控(kong)制其(qi)表(biao)面粗(cu)糙(cao)度以(yi)减少血(xue)细(xi)胞(bao)的(de)附着���,防止血(xue)管(guan)堵塞[4-5]�����。此(ci)外,众多(duo)研究(jiu)表(biao)明(ming)对(dui)医用(yong)钛合(he)金(jin)植入(ru)物(wu)进行(xing)适当(dang)的(de)表面(mian)光整(zheng)处理�����,可以(yi)有(you)效(xiao)减少金属(shu)表面腐(fu)蚀和细菌粘附(fu)[6]���。一(yi)项 24 h 的(de)钛(tai)合(he)金表面牙菌(jun)斑定植试验(yan)结果(guo)表(biao)明,良(liang)好(hao)的钛(tai)合(he)金(jin)表面粗糙度能显著降(jiang)低微生(sheng)物(wu)的附(fu)着(zhe)[7]�����。可(ke)见(jian)钛(tai)合金(jin)作为一(yi)种(zhong)常见的医(yi)用材料�����,在临床医(yi)学(xue)中(zhong)对其(qi)表面粗(cu)糙(cao)度有(you)很(hen)高(gao)的要(yao)求��。因此(ci)�����,实(shi)现(xian)医(yi)用(yong)钛(tai)合金(jin)表(biao)面选(xuan)择性(xing)精(jing)密抛(pao)光具(ju)有(you)重要(yao)的意(yi)义(yi)。

激光(guang)抛光是(shi)一种新(xin)兴的(de)材(cai)料(liao)表(biao)面光整(zheng)技术,其通(tong)过(guo)激(ji)光与材料相(xiang)互作用(yong)产(chan)生的(de)热效应使(shi)工(gong)件表(biao)面(mian)熔(rong)化(hua),在表(biao)面张(zhang)力和(he)重力的(de)多(duo)向(xiang)作用(yong)下�,熔(rong)池内的熔融物在邻(lin)近区域重新分布(bu)���,随后在快速凝固(gu)后使材(cai)料(liao)表(biao)面(mian)的峰-谷高度差减(jian)小(xiao)�����,从而获得对粗糙(cao)表(biao)面的抛光(guang)效(xiao)果[8-10]��。激光抛光可解决超硬(ying)、超(chao)软(ruan)�、脆性���、不(bu)导(dao)电等特(te)殊(shu)材料(liao)的(de)抛光(guang)问题�,而且(qie)利(li)用(yong)扫(sao)描振镜(jing)和多(duo)轴运动(dong)控制(zhi)平台可实现对(dui)复(fu)杂曲(qu)面和(he)特(te)定(ding)区域(yu)的(de)选(xuan)择(ze)性(xing)抛光(guang)����。但是,激光(guang)抛(pao)光(guang)带(dai)来(lai)的热效应无法(fa)避(bi)免(mian),导致(zhi)因(yin)温(wen)度(du)梯(ti)度(du)大(da)而(er)产生较(jiao)大的(de)热应力在(zai)材料(liao)表面(mian)产生变(bian)形、微(wei)裂(lie)纹(wen)等(deng)缺陷,影(ying)响抛(pao)光质(zhi)量[11-12]���。此(ci)外(wai)���,医(yi)用 TC4 钛合(he)金在(zai)高(gao)能(neng)激光辐(fu)照下(xia),熔融状态的钛(tai)会和空气(qi)中(zhong)的氧气和(he)氮气发(fa)生反(fan)应(ying)���,导致带(dai)来(lai)新的(de)表面(mian)杂(za)质(zhi)污染��,不符(fu)合(he)医用要求��。

化(hua)学(xue)抛(pao)光(guang)是(shi)一(yi)种(zhong)特(te)殊情况下的(de)化(hua)学腐(fu)蚀(shi)�����,它通过(guo)化学(xue)试剂对(dui)材料表(biao)面粗糙区域的选择(ze)性腐(fu)蚀(shi)溶(rong)解而(er)使(shi)材料表(biao)面逐渐(jian)达(da)到整平和(he)光亮(liang)[13]。化学(xue)抛光(guang)的(de)特(te)点(dian)是(shi)去除材(cai)料温(wen)和��,没有显著(zhu)的热(re)效应��,但(dan)通常需要预(yu)置(zhi)掩(yan)膜(mo)来实现材(cai)料表面的区域选择性(xing)抛光(guang)。

此外(wai),由于钛(tai)合(he)金(jin)材(cai)料(liao)的(de)元(yuan)素分(fen)布(bu)不均(jun)匀(yun)����,会引(yin)起局部(bu)电(dian)位(wei)高低不一(yi),产生(sheng)局(ju)部(bu)阴阳(yang)极(ji)区(qu)���,形(xing)成(cheng)局部(bu)导通的(de)微(wei)电(dian)池(chi)�����,使(shi)阳(yang)极发(fa)生局(ju)部溶解(jie)形成(cheng)腐(fu)蚀(shi)坑(keng)�����,难以实(shi)现医(yi)用(yong)钛合(he)金(jin)材料(liao)表面(mian)高精度的抛(pao)光[14]����。激光(guang)-化学复合加(jia)工(gong)是一(yi)种新型(xing)的(de)复(fu)合(he)微(wei)细(xi)加工(gong)方(fang)法。通过激(ji)光(guang)刻蚀和(he)化(hua)学(xue)腐蚀的(de)结(jie)合,可(ke)以扬(yang)长(zhang)补(bu)短��,实现(xian)微细(xi)结(jie)构(gou)的(de)高(gao)效高精(jing)度(du)的(de)加工�。SON等[15]通(tong)过试验验证(zheng)了激(ji)光-化(hua)学(xue)复(fu)合蚀刻方法(fa)可以在钛金属(shu)表(biao)面(mian)无(wu)掩膜制(zhi)备高(gao)深(shen)径比(bi)微通(tong)道(dao)阵(zhen)列(lie)�����,并探(tan)讨(tao)了加工过程中气(qi)泡(pao)对(dui)加(jia)工(gong)质量和工艺(yi)稳定(ding)性(xing)的(de)影(ying)响。ZHANG 等(deng)[16]提出了(le)激(ji)光(guang)-化(hua)学复(fu)合(he)加(jia)工IN718 镍(nie)基高温合(he)金小孔(kong)的(de)新方法,研(yan)究(jiu)发现(xian)使用(yong)盐酸(suan)和(he)硝酸(suan)钠(na)混(hun)合溶(rong)液可(ke)以有效消除激光(guang)烧(shao)蚀加工(gong)小(xiao)孔所产生(sheng)的重(zhong)铸层和(he)热(re)影(ying)响(xiang)区。STEPHEN 等(deng)[17]通过对比实(shi)验(yan)研(yan)究了(le)激光加工(gong)和(he)激(ji)光(guang)-化(hua)学(xue)复(fu)合(he)加(jia)工镍钛合金边(bian)缘质(zhi)量(liang)的区别����,研(yan)究发现(xian)与直接(jie)激光(guang)刻蚀相(xiang)比�,激(ji)光(guang)-化(hua)学(xue)复合(he)刻(ke)蚀的镍钛(tai)合金边缘精度(du)更(geng)高(gao)���,毛刺、残(can)渣碎(sui)片(pian)更少,获(huo)得的(de)侧(ce)壁(bi)平(ping)均表面(mian)粗糙(cao)度(du) Ra 为(wei) 0.3 μm,是直(zhi)接(jie)激光(guang)直接刻蚀的(de)十分(fen)之一���。袁(yuan)根(gen)福(fu)等[18]开(kai)展了(le)激光-化(hua)学复合(he)刻(ke)蚀(shi)加(jia)工高(gao)速(su)钢盲(mang)孔表面质(zhi)量的(de)相关工艺(yi)研(yan)究(jiu),结果表(biao)明激(ji)光(guang)加工参(can)数和化学(xue)腐蚀液成(cheng)分和溶(rong)度都对试样(yang)表(biao)面(mian)加(jia)工质量(liang)有(you)重要影响。

上述研(yan)究(jiu)表明(ming),激(ji)光(guang)-化学复合(he)加工(gong)方法结(jie)合了激光刻(ke)蚀和化(hua)学(xue)腐(fu)蚀的(de)优势(shi)�����,是一种相对(dui)温(wen)和(he)的(de)材料去(qu)除方法,既避免(mian)了激(ji)光刻蚀热(re)效(xiao)应(ying)产生(sheng)残渣(zha)和(he)重熔(rong)层(ceng),又无(wu)需(xu)要(yao)复(fu)杂(za)的(de)掩(yan)膜(mo)����,能(neng)实(shi)现(xian)材(cai)料(liao)的选择(ze)性(xing)和(he)可(ke)控(kong)性去(qu)除。鉴于此����,为(wei)克服医用(yong) TC4 钛(tai)合金单(dan)一抛光方(fang)式的缺陷,本文设计(ji)并搭建(jian)了(le)一(yi)套激(ji)光-化学(xue)复合抛光(guang)试验平台,通(tong)过(guo)开展激光(guang)-化(hua)学(xue)复合抛

光试验(yan)来(lai)探究(jiu)医用(yong) TC4 钛(tai)合(he)金(jin)激(ji)光(guang)-化学复合(he)抛(pao)光(guang)表(biao)面(mian)形貌(mao)演(yan)化(hua)规律���,并(bing)进(jin)一(yi)步明(ming)确激光-化学复(fu)合抛(pao)光机理���,为钛合(he)金(jin)或其(qi)他自(zi)钝化(hua)金(jin)属的(de)精密抛(pao)光提(ti)供(gong)参考(kao)�����。

1�、 试(shi)验系(xi)统(tong)及(ji)条(tiao)件(jian)

1.1 试(shi)验系(xi)统(tong)

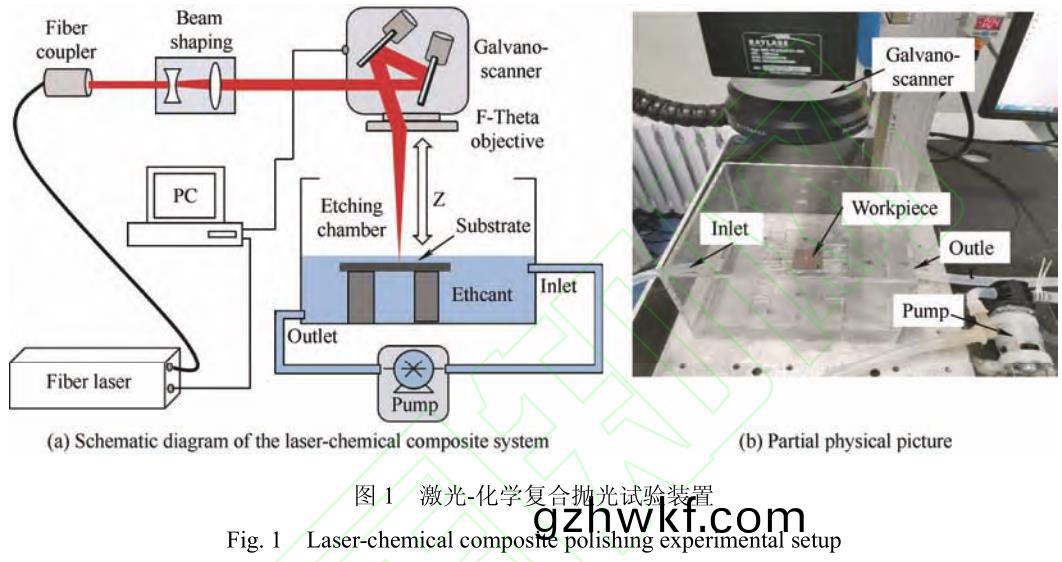

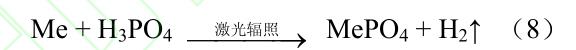

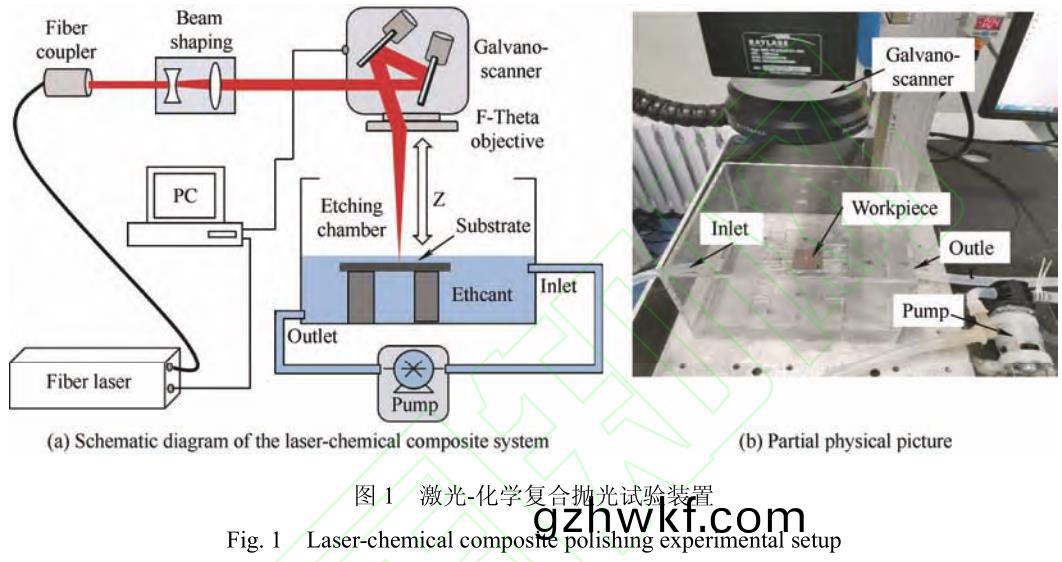

激(ji)光-化学(xue)复(fu)合抛(pao)光(guang)的(de)试验装置主(zhu)要(yao)包(bao)括(kuo)两(liang)部分:激(ji)光加(jia)工系(xi)统(tong)和化(hua)学(xue)液(ye)循(xun)环系统����,如(ru)图(tu) 1 所(suo)示(shi)。

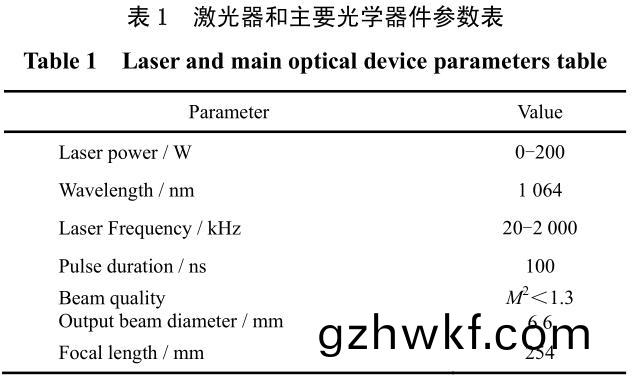

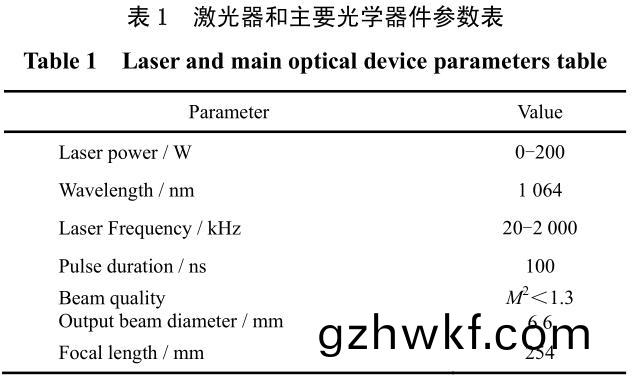

激光加工(gong)系统(tong)中(zhong),激光器(qi)采用纳(na)秒脉冲(chong)光纤(xian)激(ji)光器(qi)(IPG 光子,型(xing)号:YLPN-1-100-200-R),输出波(bo)长(zhang)为(wei) 1 064 nm,脉(mai)冲(chong)宽(kuan)度(du)为 100 ns,脉冲(chong)重复(fu)频(pin)率为20~2 000 kHz 可调(diao)�����,输出(chu)模(mo)式(shi)为(wei) TEM00 高(gao)斯(si)光(guang)束����。为避(bi)免因(yin)平(ping)台(tai)高(gao)速(su)运(yun)动而引(yin)起蚀刻液的(de)剧烈(lie)晃(huang)动(dong),实验采(cai)用(yong)最大扫(sao)描(miao)速度为 2 m / s 的扫描振(zhen)镜(Scanlab, intelliScan III-14)来实(shi)现(xian)不(bu)同轨(gui)迹(ji)的(de)抛光。激光器(qi)发出的激光束经(jing)过光(guang)束(shu)整(zheng)形(xing)后(hou)进(jin)入(ru)扫(sao)描(miao)振镜的扫(sao)描(miao)头(tou)��,经(jing)场镜(jing)(LINOS F-theta-Ronar)后聚(ju)焦到(dao)工(gong)件(jian)表(biao)面�����。通过(guo)旋(xuan)转 z 轴方(fang)向(xiang)的(de)手轮可(ke)以调(diao)节(jie)扫(sao)描(miao)头(tou)到试样表(biao)面(mian)的距离(li)。激(ji)光(guang)器和(he)主(zhu)要(yao)光(guang)学器件参(can)数如表 1 所(suo)示�。

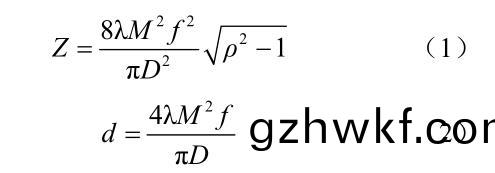

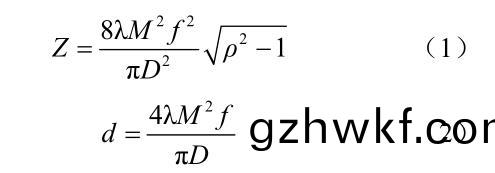

激(ji)光器(qi)输(shu)出的光(guang)束为(wei)高(gao)斯(si)光(guang)束(shu)��,根(gen)据式(shi)(1)�����、(2)可(ke)以(yi)得(de)到激(ji)光(guang)加工系统(tong)聚焦(jiao)光束的(de)焦深(shen)与(yu)光斑(ban)直(zhi)径[19]:

式中(zhong),Z 表示聚焦(jiao)光(guang)束焦深(shen),d 为聚(ju)焦光束的(de)光(guang)斑(ban)直径���,λ 表(biao)示(shi)激(ji)光波长(zhang)���,M2 表(biao)示(shi)激光(guang)光(guang)束质量,f 表示(shi)聚(ju)焦(jiao)透(tou)镜(jing)焦距(ju),ρ 为容差因子(zi)(这(zhe)里(li) ρ 取(qu) 1.05),D为(wei)聚焦(jiao)前的(de)激光(guang)束(shu)直径(jing)���。代入(ru)相(xiang)关数(shu)据(ju)可(ke)以(yi)计算出(chu)激(ji)光加(jia)工(gong)系(xi)统(tong)聚焦(jiao)光(guang)束(shu)的(de)理(li)论(lun)焦深为 0.72 mm����,光(guang)斑(ban)直径为(wei) 45.3 μm���。

化(hua)学(xue)液循(xun)环(huan)系统(tong)中(zhong)���,工件(jian)试样被固(gu)定在(zai)蚀刻槽(cao)中��,注(zhu)入化学液至完全浸(jin)没过工件上(shang)表(biao)面(mian),化学(xue)液(ye)通过耐(nai)腐(fu)蚀(shi)泵(beng)的运行进(jin)行(xing)循(xun)环����。通过(guo)调(diao)整步(bu)进(jin)电机的转速(su)�,可以控(kong)制蚀刻槽中(zhong)化学液(ye)的流(liu)速(su) / 流(liu)量(liang)��。化学(xue)液(ye)的稳定循(xun)环流(liu)动(dong)对激(ji)光(guang)-化学(xue)复(fu)合加工(gong)系(xi)统(tong)至(zhi)关重(zhong)要(yao)��,它(ta)一(yi)方(fang)面提供(gong)了(le)足(zu)够(gou)的(de)电(dian)解(jie)质和(he)快速的更(geng)新交换(huan),另(ling)一方(fang)面(mian)能将(jiang)加工过程(cheng)中(zhong)产(chan)生(sheng)的气(qi)泡(pao)快(kuai)速带离(li)激(ji)光辐(fu)照(zhao)区域(yu)���。

1.2 试验条件

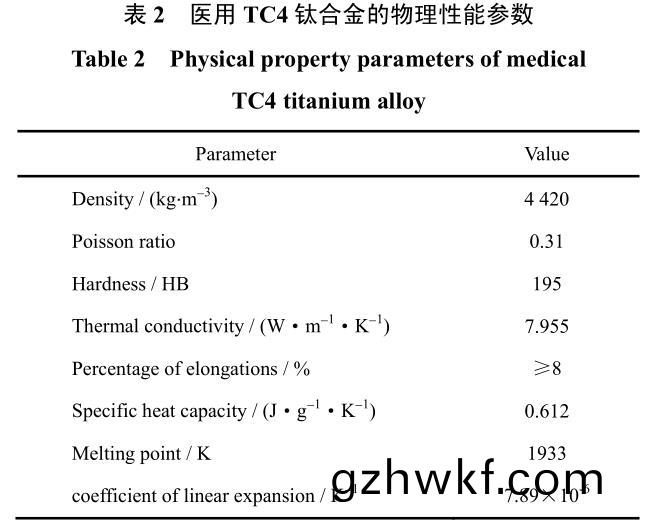

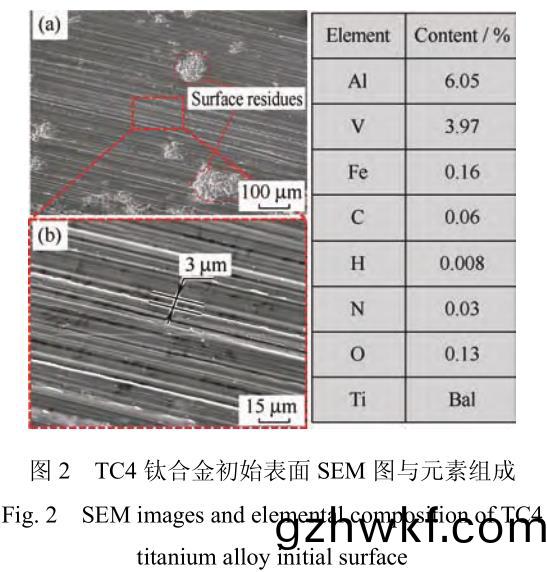

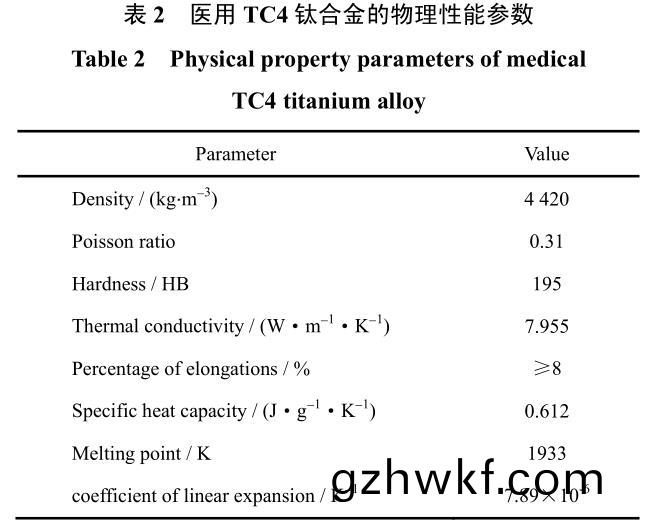

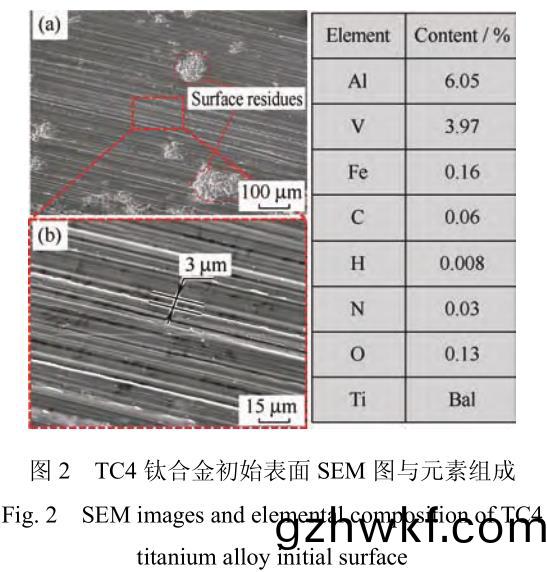

试(shi)验(yan)采(cai)用(yong)医(yi)用(yong) TC4 钛(tai)合金作为(wei)抛(pao)光试样����,样品(pin)尺寸(cun)为 30 mm×30 mm×1.5 mm,其物(wu)理性能(neng)参数(shu)如表(biao) 2 所示�����。钛(tai)合金(jin)初始(shi)表(biao)面(mian) SEM 图(tu)和(he)元素组(zu)成(cheng)如(ru)图 2 所示(shi)。钛合(he)金初始(shi)表(biao)面(mian)能谱分析结(jie)果表明(ming),主(zhu)要(yao)成分(fen) Ti、V 和(he) Al 的平(ping)均含量分别(bie)为 89.25%����、6.05%和(he) 3.97%。 钛合金(jin)表面(mian)合金(jin)元(yuan)素分布(bu)不均(jun)匀����,不同(tong)区(qu)域元(yuan)素(su)含(han)量略(lve)有差异(yi)���。

钛合金的(de)化学抛(pao)光所(suo)采(cai)用的化学(xue)介(jie)质(zhi)一(yi)般(ban)为(wei)氢(qing)氟(fu)酸(suan)与硝酸(HF-HNO3)的(de)混(hun)合液(ye)或含氟(fu)离子(zi)的(de)酸性溶(rong)液�,但是氢(qing)氟(fu)酸(suan)是(shi)一种(zhong)剧毒性物(wu)质����,极(ji)易挥(hui)发到(dao)空气(qi)中����,对(dui)环(huan)境和人(ren)体(ti)产(chan)生巨大危害(hai),而(er)且(qie)在(zai)高(gao)能(neng)激(ji)光(guang)辐照(zhao)下(xia)可能(neng)会(hui)产(chan)生(sheng)爆炸(zha)[20]��。磷(lin)酸(suan)是一种(zhong)常见的(de)化学抛光腐蚀基(ji)液(ye)�,室温(wen)下其(qi)与钛合(he)金(jin)不(bu)发(fa)生(sheng)反应����。此外(wai),稀磷酸(suan)属(shu)于氧(yang)化性(xing)弱酸�����,既能(neng)在激(ji)光(guang)辐照下与(yu)钛合金(jin)发(fa)生(sheng)化(hua)学反应(ying)�����,又(you)能迅速(su)形(xing)成氧化膜避免对基体(ti)造(zao)成(cheng)过(guo)度腐(fu)蚀(shi)�����。因此���,本试(shi)验(yan)采(cai)用 21.25wt.%(3.68 mol / L)的(de)稀(xi)磷(lin)酸(suan)溶液(ye)作为(wei)激光(guang)-化(hua)学复(fu)合(he) 抛(pao) 光(guang) 的(de) 腐 蚀(shi) 液(ye) �����。 采 用(yong) 激 光 共 聚(ju) 焦(jiao) 显 微 镜(jing)(OLYMPUS LEXT OLS-4100)进行钛(tai)合金表面(mian)形(xing)貌的(de)观(guan)察和(he)表(biao)面粗糙(cao)度的测量��。

2���、 激(ji)光-化学(xue)复合加(jia)工(gong)材料去(qu)除机(ji)理(li)分(fen)析(xi)

2.1 激光热(re)效应与(yu)力(li)效(xiao)应(ying)去(qu)除(chu)材料(liao)

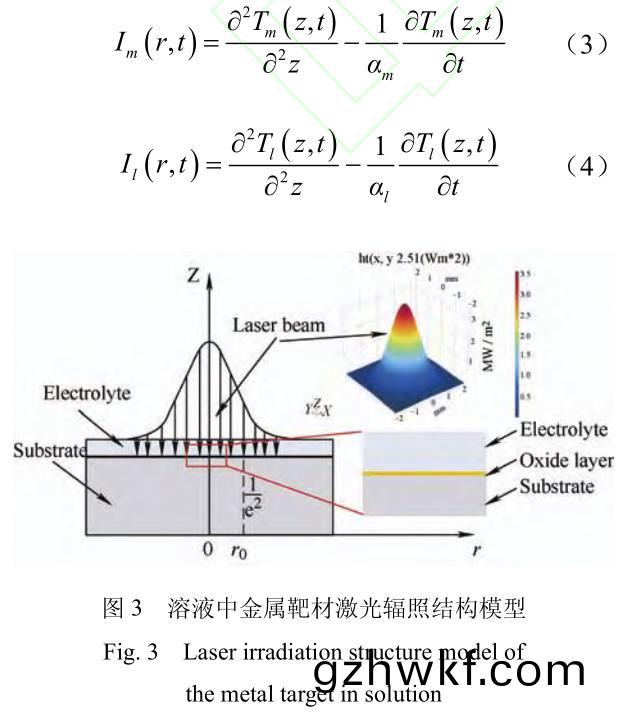

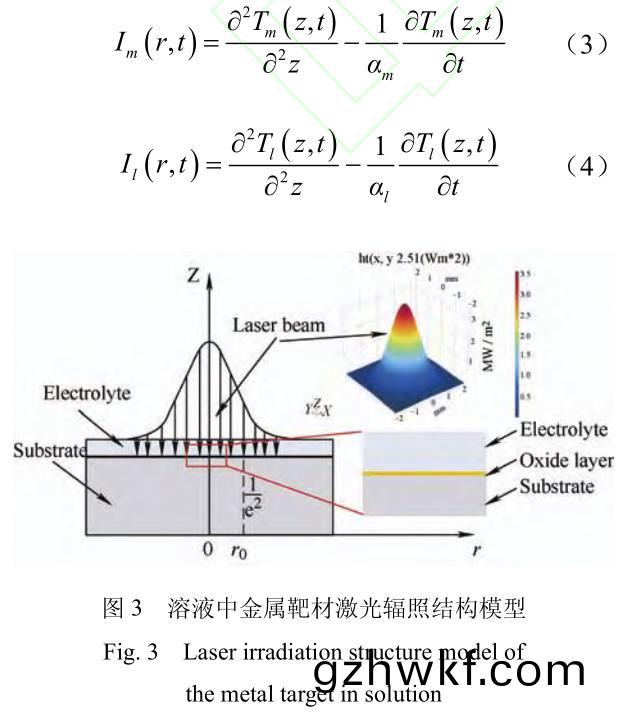

激光与溶(rong)液中金属(shu)靶材的相(xiang)互作(zuo)用主要表(biao)现为热(re)效(xiao)应(ying)和力效应(ying)[21]。高斯激光束辐照(zhao)溶液中金(jin)属(shu)靶(ba)材的结(jie)构(gou)模型(xing)如图(tu) 3 所(suo)示。

当(dang)激光(guang)束(shu)穿过(guo)化学溶(rong)液薄(bao)层(ceng)并(bing)聚焦(jiao)到(dao)溶(rong)液(ye)与(yu)金(jin)属(shu)靶材的(de)交界(jie)面上(shang)时,激光(guang)能量会(hui)被(bei)金(jin)属(shu)靶材(cai)和(he)溶液吸(xi)收,造成交界(jie)面处金属靶材和溶(rong)液温度的(de)迅(xun)速升(sheng)高(gao)���。在求(qiu)解(jie)高能脉冲(chong)激(ji)光(guang)辐(fu)照(zhao)下溶(rong)液-靶材界面的瞬(shun)态(tai)温(wen)度(du)分布时(shi)��,可(ke)以作(zuo)以下假(jia)设(she):①脉冲(chong)激光作(zuo)用时(shi)间(jian)非常短(ns 量(liang)级),辐(fu)照在靶材(cai)表面上热渗透深度很(hen)浅(qian),因(yin)此(ci)激光光(guang)斑中(zhong)心(xin)处(chu)的热传导(dao)规律可(ke)按(an)一维(wei)傅里叶(ye)热(re)传导模(mo)型(xing)进行分析����;②由于覆(fu)盖在(zai)靶材表(biao)面的溶液厚度(du)只(zhi)有1~3 mm����,激光(guang)在溶(rong)液(ye)薄层(ceng)中传(chuan)输时(shi)的(de)能量损失可(ke)忽略不计�;③激(ji)光传输过程中(zhong)方(fang)向(xiang)不发生(sheng)变(bian)化����,聚焦(jiao)激(ji)光(guang)光斑形状不发生变化(hua);④固-液交界面(mian)处���,溶(rong)液和金属靶材的(de)温度(du)相同(tong)����。因(yin)此脉冲激(ji)光辐(fu)照下金(jin)属(shu)靶(ba)材和(he)溶(rong)液(ye)温(wen)度(du)分(fen)布(bu)的一(yi)维(wei)傅(fu)立(li)叶(ye)热传(chuan)导方(fang)程分别为(wei)[22]:

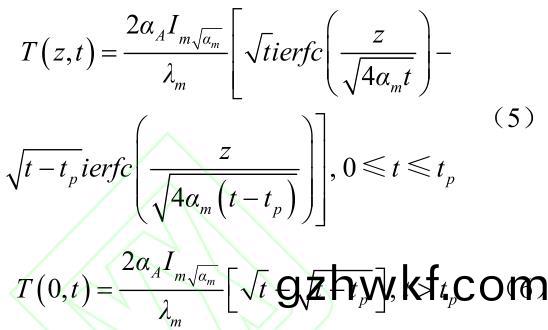

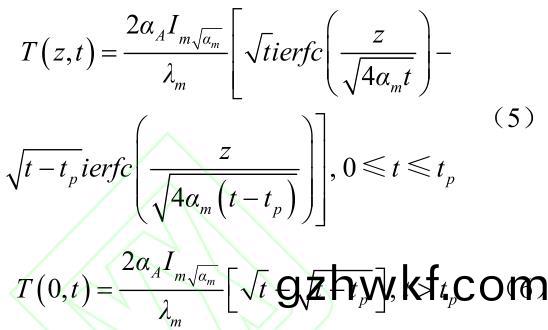

式中����,Im(r,t)、Il(r,t)分别为激(ji)光辐(fu)照在(zai)金(jin)属(shu)靶材(cai)和溶液(ye)上的(de)激光功(gong)率(lv)密度(du), r 为轴对(dui)称(cheng)坐标系(xi)中距光斑中心的(de)径向(xiang)距(ju)离,t 为时(shi)间��,am 、al 分别表(biao)示(shi)靶(ba)材和(he)溶(rong)液的热(re)扩(kuo)散率(lv),Tm(z�,t)�����、Tl(z�,t)分别表(biao)示(shi)靶(ba)材和溶(rong)液(ye)分别(bie)在(zai)时(shi)刻(ke)t �����、深度(du) z 处(chu)的温度����。由(you)于(yu)激光能(neng)量空(kong)间分(fen)布(bu)为高(gao)斯分布,激光的(de)脉宽只(zhi)有 100 ns,且(qie)在时(shi)间(jian)上(shang)近(jin)似(shi)为矩形���,因此(ci)其(qi)激光(guang)辐(fu)照(zhao)中(zhong)心的处(chu)温(wen)升(sheng)方(fang)程(cheng)可用式(5)���、(6)来描述[23]:

式(shi)中,

αA 为(wei)靶材(cai)表面(mian)吸(xi)收率; Im 为靶材(cai)表面(mian)的(de)激(ji)光(guang)功(gong)率(lv)密(mi)度;αm 表(biao)示靶材(cai)的(de)热扩(kuo)散(san)率;λm 表(biao)示靶(ba)材(cai)的热(re)导率(lv);tp 表示激(ji)光(guang)脉(mai)冲(chong)宽(kuan)度。由式(5)、(6)可(ke)知靶(ba)材表(biao)面(mian)温(wen)度(du)随时间(jian)的变(bian)化规律。在(zai)脉(mai)冲(chong)宽(kuan)度(du)时(shi)间(jian)内(nei),靶(ba)材在(zai)极短(duan)时间内(nei)吸(xi)收(shou)强烈(lie)的激(ji)光(guang)脉(mai)冲能(neng)量�����,并转化成热量�����,使(shi)得激(ji)光辐(fu)照区(qu)内靶(ba)材(cai)-溶(rong)液界面(mian)处温(wen)度急剧(ju)上(shang)升至(zhi)最高(gao)温(wen)度;脉(mai)冲时间(jian)过(guo)后,激光辐(fu)照(zhao)结(jie)束,温度(du)在(zai)较短的(de)时(shi)间(jian)内迅(xun)速(su)下(xia)降(jiang)����,剧烈(lie)的升降温(wen)在纳(na)秒(miao)量级时间(jian)内(nei)完(wan)成�����。由(you)于(yu)短脉冲(chong)激(ji)光(guang)的(de)这种高(gao)能量(liang)密(mi)度、高温(wen)升的(de)特点(dian)(其(qi)热流密(mi)度高(gao)达(da)MW / m2 量级�����,温(wen)度变化率(lv)达 107 K / s 以上(shang)),以致(zhi)温(wen)度(du)迅(xun)速达到超(chao)高过(guo)热(re),不(bu)仅(jin)会(hui)使(shi)材料(liao)瞬间发(fa)生熔(rong)化(hua)、汽(qi)化�����,也(ye)会导(dao)致局(ju)部(bu)出(chu)现(xian)爆(bao)发式(shi)的(de)沸(fei)腾现(xian)象,大(da)量气(qi)泡群(qun)的产生。这些气泡在(zai)溃灭后会(hui)产生强烈(lie)的冲击(ji)波,冲击波(bo)反作(zuo)用于(yu)金(jin)属靶(ba)材,使(shi)激光(guang)烧(shao)蚀(shi)熔融(rong)金(jin)属(shu)瞬间迸(beng)发(fa)���,达到(dao)刻(ke)蚀材(cai)料(liao)的(de)目(mu)的���。此(ci)外�����,当(dang)脉冲(chong)激光的(de)能(neng)量(liang)密度足够(gou)强(qiang)(超过 109 W / cm2)时����,会使得金属(shu)靶(ba)材(cai) / 溶液界(jie)面(mian)发(fa)生光学(xue)击穿���,在聚焦(jiao)区(qu)域(yu)内生(sheng)成(cheng)高(gao)温(wen)高(gao)压的(de)等(deng)离子体(ti)�����,并(bing)同时(shi)向外急剧膨胀扩张��。由于(yu)受(shou)到(dao)周围(wei)溶液和(he)靶(ba)材(cai)基体的约(yue)束(shu)��,会对金属靶(ba)材(cai)产生明(ming)显(xian)的(de)冲击效应,加(jia)大了激光(guang)刻蚀过(guo)程(cheng)中(zhong)产生的冲(chong)击(ji)力(li)�,进(jin)一步(bu)增(zeng)强(qiang)了(le)激(ji)光(guang)脉冲(chong)对材(cai)料(liao)的(de)刻(ke)蚀(shi)作(zuo)用(yong)。

2.2 激光(guang)诱(you)导(dao)化(hua)学溶解去除(chu)材料(liao)

钛(tai)及钛合(he)金(jin)在空(kong)气中(zhong)会(hui)与氧(yang)气反(fan)应生(sheng)成(cheng)一(yi)层致密(mi)的(de)钝化膜(mo)(厚(hou)度为 3~10 nm),室温(wen)下(xia)几(ji)乎(hu)不与(yu)稀(xi)盐酸、稀硫酸、稀磷(lin)酸(suan)等(deng)发生化(hua)学(xue)反应(ying)。利(li)用激(ji)光(guang)与靶(ba)材(cai)相互作用的热效应与力(li)效(xiao)应能(neng)去除靶(ba)材表(biao)面钝(dun)化层(ceng),即(ji)当(dang)激(ji)光(guang)聚焦(jiao)后(hou)透过溶(rong)液(ye)照射(she)在靶(ba)材(cai)表(biao)面(mian)时,在(zai)激(ji)光辐照区(qu)域(yu),金属(shu)表(biao)面(mian)的(de)钝(dun)化膜在(zai)物(wu)理(li)和化学作用下(xia)被剥离或溶(rong)解(jie)��,暴露(lu)出的(de)基体材料和(he)化(hua)学液(ye)发生化学(xue)反(fan)应(ying),生(sheng)成金属离(li)子溶解(jie)到溶液(ye)中�,或生成沉(chen)淀产物被水(shui)流(liu)带(dai)走�,使得(de)化(hua)学(xue)溶(rong)解(jie)持续发生(sheng)下去(qu)����。而(er)靶(ba)材表面(mian)其(qi)他(ta)未(wei)被(bei)激光(guang)辐(fu)照的(de)区(qu)域有钝化(hua)膜(mo)的保护(hu)�����,则(ze)不(bu)会(hui)发(fa)生(sheng)化(hua)学(xue)反(fan)应(ying)。这(zhe)样(yang)�,激光(guang)辐照(zhao)区域(yu)与(yu)非辐照区刻蚀(shi)速率(lv)明(ming)显(xian)不(bu)同(tong)�,从而可(ke)以实现对自(zi)钝化(hua)金(jin)属靶(ba)材的(de)选择(ze)性刻(ke)蚀���。

2.3 耦(ou)合(he)效(xiao)应去(qu)除材(cai)料(liao)

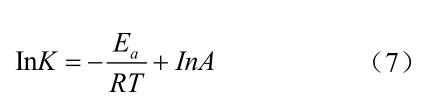

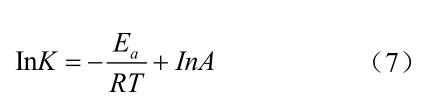

激(ji)光(guang)热-力(li)效(xiao)应与(yu)化学腐蚀去除材(cai)料(liao)之间也会产(chan)生(sheng)耦合作用(yong),彼此相互(hu)促进���,共(gong)同(tong)提(ti)高材料去(qu)除效(xiao)率����。首(shou)先,激光(guang)热-力效(xiao)应去(qu)除材(cai)料难免会产生(sheng)很(hen)多(duo)细小的残渣颗粒(li)�、凝(ning)固的(de)熔融物(wu)等���,而化学(xue)腐蚀作(zuo)用能大(da)量(liang)溶解加(jia)工(gong)区(qu)域的(de)微(wei)小颗(ke)粒残渣或(huo)熔(rong)融物(wu)质(zhi),避(bi)免了因这些物质对(dui)激光吸收(shou)和(he)反射�����,从而(er)减(jian)少激光能(neng)量损失,提高材(cai)料(liao)去除效(xiao)率。其(qi)次(ci)�,激(ji)光(guang)热(re)效(xiao)应(ying)和力(li)效(xiao)应(ying)也会(hui)对(dui)材(cai)料(liao)化(hua)学(xue)溶(rong)解(jie)产(chan)生促(cu)进作用(yong)�。高能激(ji)光(guang)辐(fu)照(zhao)在溶液(ye)中金(jin)属靶(ba)材表(biao)面�,造成热(re)量(liang)的(de)不(bu)断累积(ji)���,使激光(guang)辐(fu)照(zhao)区(qu)域溶(rong)液的(de)温度(du)急剧(ju)升(sheng)高,化学(xue)液温度的升高(gao)会(hui)使得(de)溶(rong)液(ye)的(de)粘(zhan)度下(xia)降(jiang)、离子(zi)的(de)迁移运动速率增(zeng)大(da),从而使得化(hua)学(xue)反应速(su)率加(jia)快(kuai)。化学(xue)反(fan)应速(su)率常数(shu)与温度(du)间(jian)的关系(xi)可(ke)以由阿(a)伦(lun)尼乌斯公(gong)式(shi)(Arrhenius equation)表示(shi)[21]:

式中(zhong),K 为化学反应(ying)速(su)率(lv)常(chang)数,Ea 为反应活化能,R 为摩尔气(qi)体常(chang)数(shu),T 为(wei)热力(li)学温(wen)度,A 为(wei)频率(lv)因子(zi)。根(gen)据(ju)式(shi)(7)可以(yi)得(de)出,温度升(sheng)高���,反应(ying)速率常数(shu)增大(da),化学(xue)反应速(su)率(lv)加(jia)快�。同时,激(ji)光(guang)辐(fu)照(zhao)固(gu)-液交(jiao)界面附近的化(hua)学液(ye)温(wen)度(du)瞬(shun)时升(sheng)高(gao),导(dao)致微(wei)小区域溶(rong)液(ye)爆(bao)发(fa)性沸腾���,产(chan)生较强(qiang)的(de)微对流,加(jia)快溶(rong)液传(chuan)质(zhi)速(su)率�,使激光(guang)辐照区域的化(hua)学(xue)溶解速(su)率进(jin)一步加快(kuai)。因此,耦合作用有(you)利于(yu)提(ti)高(gao)复(fu)合(he)加工效率���,改善工(gong)件的加(jia)工(gong)质量�。

3、 试验结果(guo)与分(fen)析(xi)

3.1 TC4 钛(tai)合金激光-化学(xue)复(fu)合抛光(guang)表面(mian)形(xing)貌(mao)演(yan)化

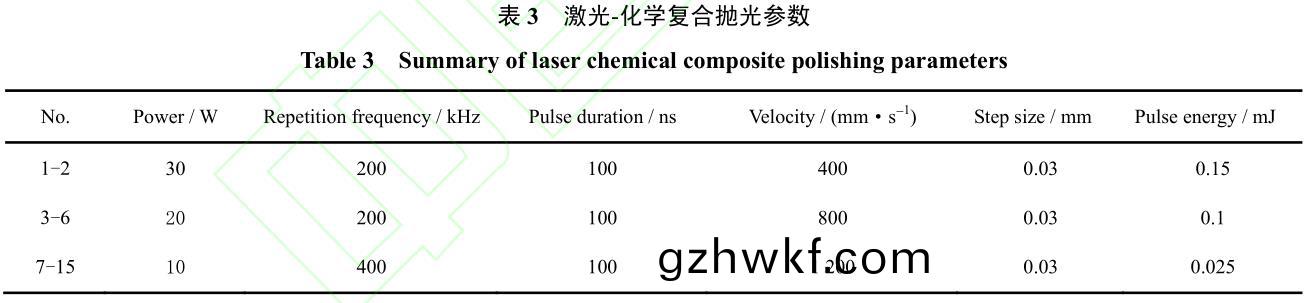

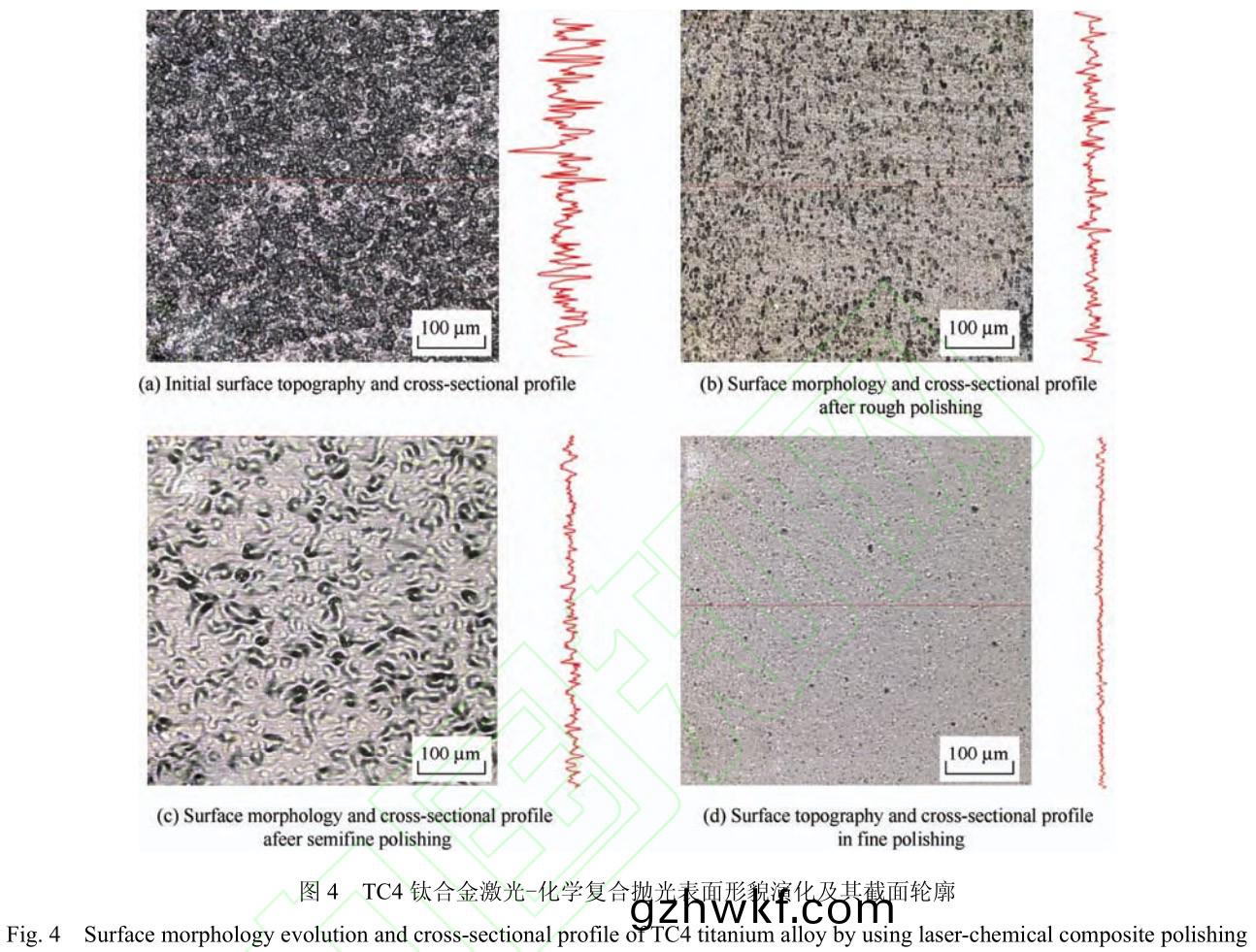

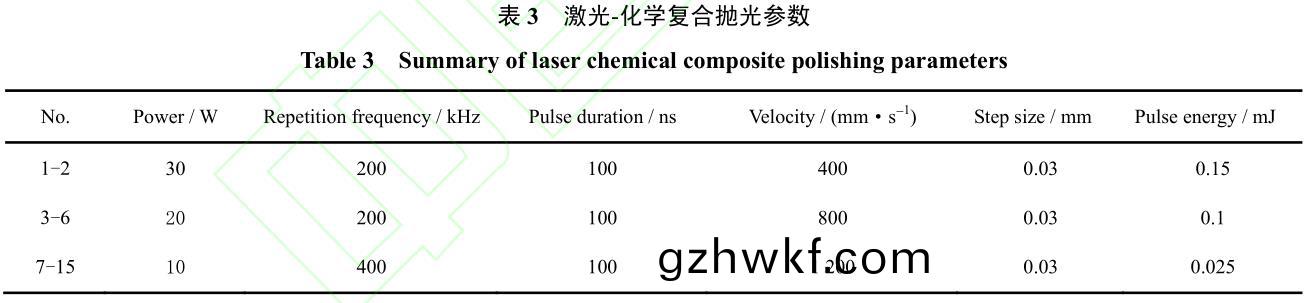

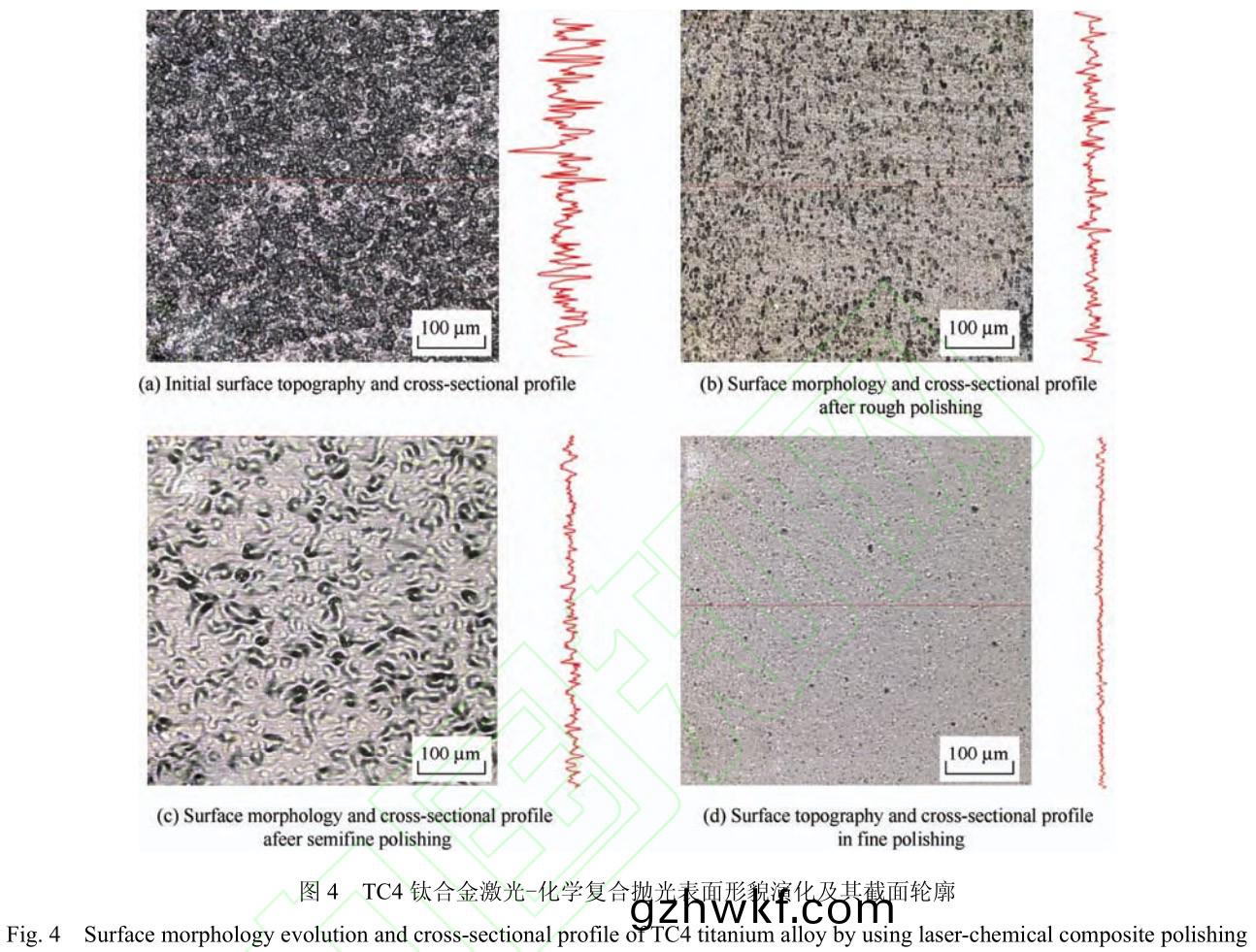

研究(jiu)TC4钛合金(jin)表(biao)面形貌演(yan)化过(guo)程有助于(yu)进(jin)一(yi)步(bu)明(ming)确(que)激(ji)光(guang)-化(hua)学(xue)复合(he)加(jia)工(gong)材(cai)料去除(chu)机理�����。根(gen)据 TC4钛合金的初(chu)始(shi)表(biao)面粗(cu)糙(cao)度�、单次加工(gong)刻(ke)蚀(shi)深(shen)度(du)�、刻蚀加(jia)工质量,包(bao)括微沟槽(cao)内的残渣(zha)情况(kuang)以(yi)及微沟槽(cao)的(de)整体(ti)形貌(mao)����,选择最佳(jia)刻蚀参(can)数(shu)。为(wei)兼(jian)顾抛光效(xiao)率和(he)抛(pao)光精度����,整个(ge)抛光过程分为(wei)粗抛(pao)光(guang)(No.1-2)、半(ban)精抛(pao)光(No.3-6)和精(jing)抛光(guang)(No.7-15)��,具体抛(pao)光参(can)数(shu)如(ru)表(biao) 3����。

图 4 显示了(le)不同加工阶(jie)段(duan)过程(cheng)中的(de)钛合(he)金表(biao)面(mian)形(xing)貌和(he)截面轮(lun)廓。TC4 钛(tai)合(he)金初始表面(mian)有一(yi)层(ceng)热成(cheng)型过程中(zhong)产(chan)生(sheng)的氧化皮��,显(xian)微镜下(xia)主要(yao)呈(cheng)乌(wu)黑(hei)色,表面(mian)凹(ao)凸(tu)不(bu)平明显,如图 4a 所示����。图(tu) 4b 为(wei)粗加(jia)工(gong)阶段(duan)的(de)典型(xing)表面形(xing)貌(mao),经过(guo)两(liang)次激(ji)光扫(sao)描(miao)后,黑(hei)色氧(yang)化皮层(ceng)被完(wan)全(quan)去(qu)除(chu)��,表面(mian)突(tu)起已(yi)经(jing)明显(xian)减(jian)少(shao),但表面(mian)依(yi)然(ran)存(cun)在(zai)众(zhong)多(duo)凹坑(keng),截(jie)面(mian)轮(lun)廓(kuo)显(xian)示其(qi)表(biao)面(mian)粗(cu)糙度已得(de)到明显改善(shan)。TC4 钛合金(jin)激光-化学复(fu)合抛光粗(cu)加工阶段(duan),为了提(ti)高抛光(guang)效率(lv),此时激光(guang)能量(liang)较(jiao)大,工(gong)件(jian)表(biao)面的(de)氧化皮及表面污(wu)垢主(zhu)要(yao)是(shi)通(tong)过激光的热-力效应去除(chu)��,剥(bo)离(li)下(xia)来的(de)氧化皮(pi)���、残(can)渣(zha)被循(xun)环(huan)化学(xue)液溶(rong)解(jie)�����、带(dai)离(li)��。图 4c 为(wei)半(ban)精(jing)加(jia)工(gong)阶段(duan)的(de)典型(xing)表(biao)面(mian)形(xing)貌���,表面凹(ao)坑已(yi)明显(xian)减(jian)少(shao),但(dan)表面有部分激光烧蚀后(hou)的(de)熔(rong)融物残留����,由截(jie)面(mian)轮廓可(ke)知其(qi)表(biao)面(mian)粗(cu)糙(cao)度(du)得(de)到(dao)进一步(bu)改(gai)善(shan)�����。半精加工阶段,激光(guang)刻蚀(shi)和(he)化学(xue)腐蚀共(gong)同作(zuo)用(yong)去(qu)除(chu)材料(liao)�,但此(ci)时(shi)化(hua)学(xue)溶解并(bing)不能及(ji)时(shi)完(wan)全(quan)去(qu)除(chu)激光烧蚀产生的熔融(rong)物,因(yin)此其(qi)表(biao)面残存(cun)着少(shao)量(liang)微(wei)小(xiao)的颗(ke)粒(li)�����、附(fu)着(zhe)的重熔物、凝(ning)结的熔(rong)渣等。图(tu) 4d 为进一步降(jiang)低(di)激(ji)光(guang)能(neng)量密(mi)度(du)并(bing)提(ti)高扫描速度后的精(jing)加工阶(jie)段(duan)典型(xing)表(biao)面(mian)形(xing)貌,此时(shi)钛合金表面(mian)主要(yao)呈(cheng)灰白(bai)色(se),熔融物(wu)基本去(qu)除(chu),表(biao)面更加平(ping)坦光滑��,截面轮廓(kuo)显示此(ci)时粗糙度已得(de)到显(xian)著降(jiang)低��。精(jing)加工(gong)阶(jie)段需要进(jin)一(yi)步(bu)降低激(ji)光(guang)能(neng)量密度(du),减少(shao)激光热(re)效应,此(ci)时材(cai)料去(qu)除以化学(xue)溶(rong)解为主(zhu),化(hua)学(xue)液不仅与工件材料发(fa)生(sheng)化学反(fan)应,达(da)到(dao)蚀除材(cai)料的(de)目(mu)的(de)�,也(ye)与激(ji)光(guang)刻蚀(shi)产(chan)生的(de)熔渣(zha)�、细(xi)小的颗粒等发(fa)生(sheng)化(hua)学反(fan)应���,将其(qi)溶(rong)解,消(xiao)除(chu)工件(jian)表(biao)面(mian)残(can)存(cun)的的熔(rong)渣或(huo)附着(zhe)在(zai)工(gong)件表面的熔融物,获得(de)平整����、光滑(hua)和(he)光(guang)泽(ze)化的(de)表(biao)面(mian)。

根(gen)据 ISO 25178 标(biao)准,在(zai)激光共(gong)聚(ju)焦(jiao)显微(wei)镜软件中使(shi)用相(xiang)位校(xiao)正(zheng)高斯(si)滤波(bo)器对测(ce)得(de)数据(ju)进(jin)行分(fen)析(xi)和(he)处理(li),测(ce)定不同(tong)加工(gong)阶(jie)段的表面(mian)粗(cu)糙度(du) Ra 和(he) Sa��。

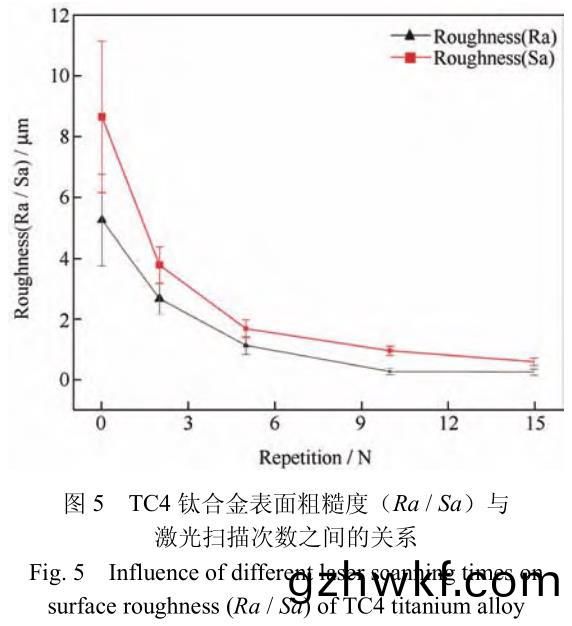

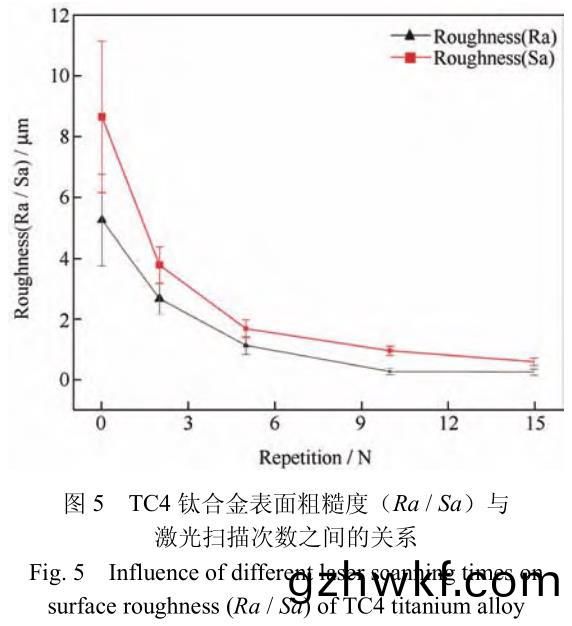

图(tu) 5 为(wei) TC4 钛合金(jin)激(ji)光(guang)-化学复(fu)合(he)抛(pao)光不(bu)同激(ji)光(guang)扫(sao)描(miao)次数(shu)对(dui)应(ying)的(de)表面粗糙(cao)度(du)值。图(tu)中可(ke)以看(kan)出(chu)�,粗加(jia)工(第 1��、2 次(ci)扫描(miao))阶(jie)段(duan)表(biao)面(mian)粗糙度 Ra 和 Sa 均(jun)快速下(xia)降(Ra: 5.230→2.651 μm, Sa: 8.630→3.761μm)�����;半(ban)精(jing)加(jia)工阶(jie)段(第(di) 3~6 次扫描(miao))粗(cu)糙(cao)度(du)下(xia)降速(su)度(du)趋缓(huan)�,加工(gong)结(jie)束后(hou)的(de)表面粗糙(cao)度(du) Ra 为 1.108μm,Sa 为(wei) 1.662 μm����;精加(jia)工(gong)阶(jie)段(第(di) 7~15 次扫描(miao))粗(cu)糙(cao)度(du)下(xia)降速度(du)进一步趋缓(huan),其中(zhong)第 12~15次(ci)扫(sao)描粗糙度(du)已(yi)经(jing)几乎无变化(hua),说(shuo)明(ming)此(ci)时已达到(dao)钛合金表(biao)面抛(pao)光饱和状态。TC4 钛(tai)合金(jin)激光(guang)-化学复合抛光(guang)最(zui)终的抛光(guang)粗(cu)糙(cao)度 Ra 为 0.225 μm,Sa 为0.571 μm,较(jiao)初始表面(mian)粗糙(cao)度(du)分别下降 95.7%和(he)93.4%�。

化学(xue)抛光机理(li)是(shi)基(ji)于(yu)原子(zi)尺(chi)度(du)的材(cai)料(liao)溶解(jie)����,因(yin)此(ci)它(ta)比激光热(re)-力(li)效应(ying)刻(ke)蚀具有更(geng)高(gao)的(de)抛光精度。激光热-力效应去除与(yu)化学溶解去除材料的比(bi)值(zhi)决(jue)定了钛(tai)合(he)金(jin)表面的最(zui)终粗糙度极限(xian)�����,化学溶解比(bi)例(li)越(yue)高(gao)����,最终(zhong)表面光洁(jie)度越好(hao)�,但抛光(guang)效率越低(di)。因此(ci)���,在最后的(de)精抛(pao)光阶段,可(ke)以适(shi)当降低(di)激(ji)光辐照在(zai)工(gong)件表面的(de)能(neng)量(liang),以(yi)减少激光(guang)蚀刻的(de)比例����,提高最(zui)终

的(de)抛(pao)光效果(guo)。此(ci)外(wai),TC4 钛合(he)金表面合(he)金(jin)元素(su)分(fen)布不(bu)均衡(heng)�����,也会影响最终(zhong)的表面光洁(jie)度(du)����。这是(shi)因(yin)为(wei) TC4钛(tai)合金中 Al 和(he) Fe 较 V 和 Ti 在酸(suan)性(xing)环境(jing)下的化学(xue)活性(xing)更(geng)好(hao),化(hua)学腐(fu)蚀(shi)加工(gong)过程中(zhong)存在微观(guan)原(yuan)电(dian)池现象(xiang),会(hui)导(dao)致(zhi)阳极(ji)优先溶解。因此���,由(you)化(hua)学(xue)抛光机理(li)可(ke)知最(zui)终(zhong)的(de)抛(pao)光极限(xian)还与材(cai)料的纯度(du)和(he)微观组(zu)织(zhi)结构(gou)有(you)关(guan)�,材料(liao)成分(fen)越纯,微(wei)观(guan)组织(zhi)结构越(yue)小�,最终抛光(guang)效果会(hui)越好��。

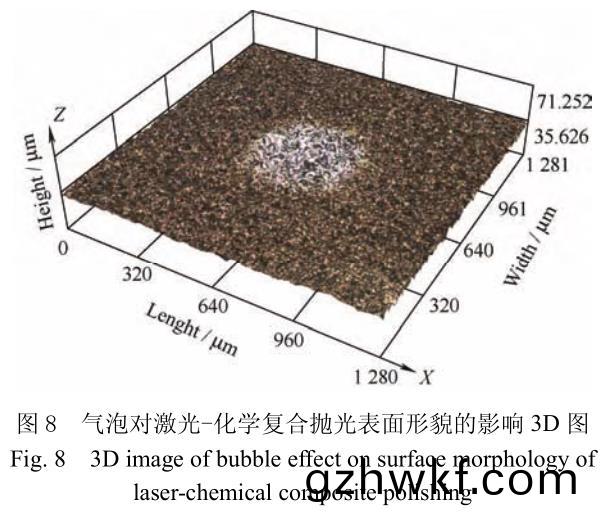

3.2 TC4 钛合金激(ji)光(guang)-化(hua)学选(xuan)择性(xing)抛(pao)光(guang)及(ji)机理(li)分析(xi)

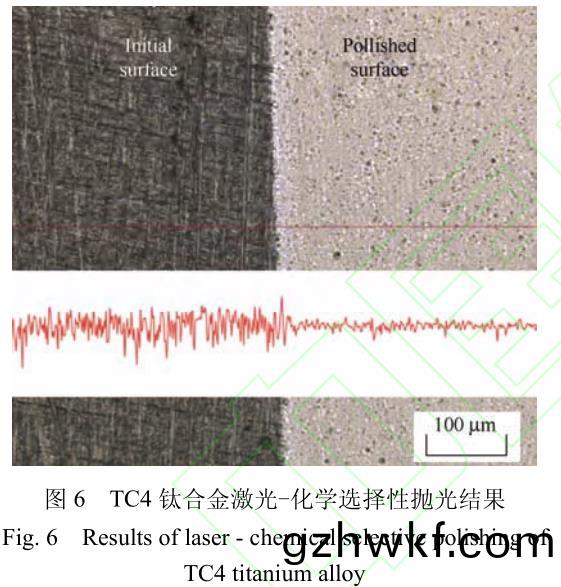

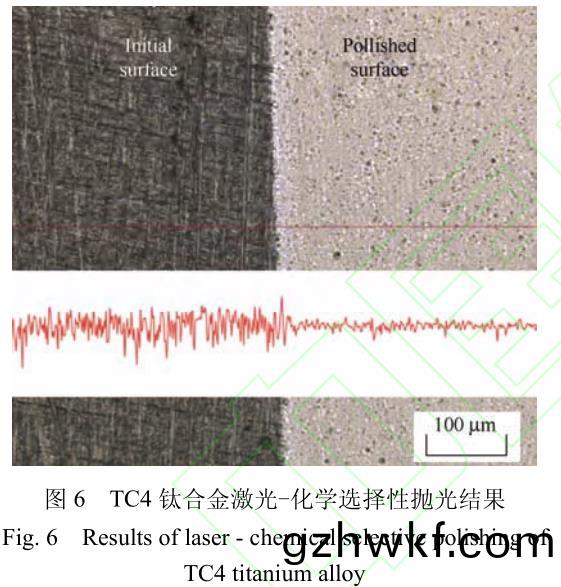

图 6 为(wei) TC4 钛(tai)合金(jin)激(ji)光(guang)-化(hua)学(xue)选择(ze)性抛光后的表(biao)面形貌和(he)线轮廓(kuo)对比(bi)图。图 6 左侧为 220 目(mu)砂(sha)纸(zhi)打磨(mo)后(hou)的(de)钛合(he)金初(chu)始表面��,右侧(ce)为激(ji)光(guang)-化学复合抛(pao)光(guang)后的表(biao)面(mian)形貌(mao)。

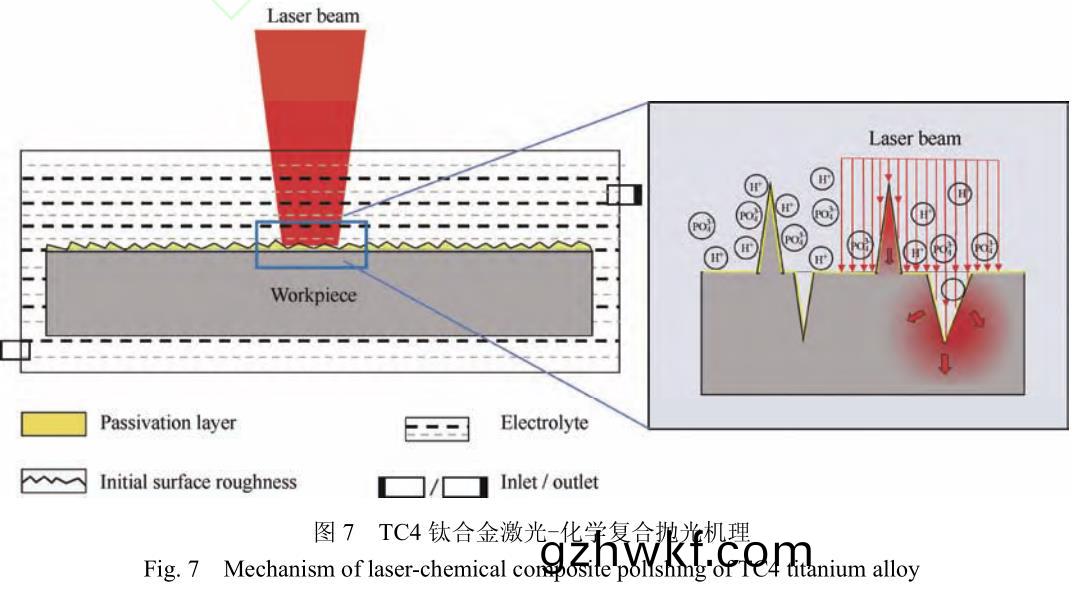

如图(tu) 6 所示(shi),左(zuo)侧(ce)粗(cu)抛光后(hou)的(de)区(qu)域(yu)去(qu)除了图 4a 中的表(biao)层(ceng)氧化(hua)皮,显(xian)微(wei)镜下(xia)呈(cheng)暗(an)黑(hei)色�����,表面有(you)明(ming)显砂(sha)纸(zhi)打磨过(guo)的划痕,右侧(ce)经(jing)激(ji)光(guang)-化学(xue)复(fu)合精(jing)抛(pao)光后(hou)的区(qu)域(yu)表(biao)面(mian)平(ping)坦光亮���。线(xian)轮廓(kuo)图(tu)显示��,抛光后的(de)表面(mian)明显比初始表面平(ping)坦光(guang)滑(hua)�,且两者分(fen)界线明(ming)显(xian)。经表(biao)面粗糙(cao)度(du)测(ce)量(liang)显(xian)示(shi),TC4 钛合金(jin)激(ji)光(guang)-化学(xue)复合(he)抛(pao)光(guang)后表面粗糙(cao)度 Ra 从最(zui)初(chu)的1.681 μm 显(xian)著(zhu)降低到 0.256 μm。激光(guang)-化学复合抛(pao)光(guang)材(cai)料的(de)选(xuan)择(ze)性去(qu)除是基于(yu)激(ji)光蚀(shi)刻和激(ji)光(guang)活(huo)化(hua)的热化学(xue)溶解(jie)����。在激光-化学复合(he)抛光过程(cheng)中,激(ji)光辐(fu)照(zhao)作(zuo)为一种局(ju)部的和(he)选(xuan)择性的热源(yuan)�,可(ke)以(yi)诱(you)导(dao)产生(sheng)适当(dang)的热(re)冲(chong)击(ji)����,激(ji)活(huo)化(hua)学液与金(jin)属(shu)表面(mian)的(de)非均(jun)匀化(hua)学反(fan)应,从而产(chan)生(sheng)温(wen)度诱导(dao)的(de)化学(xue)腐蚀(shi)�����。利(li)用激光的热(re)化学(xue)效(xiao)应对金(jin)属(shu)材料进(jin)行(xing)刻(ke)蚀(shi),即在(zai)激光(guang)辐照(zhao)区域,金属(shu)表(biao)面(mian)的钝(dun)化膜在(zai)物(wu)理和化(hua)学双重作(zuo)用下被(bei)剥(bo)离(li)和溶解(jie)����,使暴(bao)露(lu)的(de)金(jin)属基体(ti)与(yu)化(hua)学液直接接(jie)触(chu),金(jin)属溶(rong)解(jie)产(chan)生(sheng)可溶性金属盐化合物和(he)氢气����,其(qi)化学反(fan)应(ying)方(fang)程(cheng)式如(ru)式(shi)(8)所(suo)示:

同(tong)时,当(dang)激光(guang)照射(she)在(zai)溶(rong)液(ye)中金属表面(mian)时(shi)��,使激(ji)光作(zuo)用附(fu)近(jin)区(qu)域的(de)腐(fu)蚀液温(wen)度升(sheng)高(gao) ,使激光焦(jiao)点处腐(fu)蚀(shi)液(ye)形成(cheng)温(wen)度(du)梯(ti)度(du)���,产(chan)生(sheng)强烈的微电(dian)流(liu)�����,从而(er)把(ba)光(guang)照(zhao)区�。激(ji)光的(de)热-力(li)效应主(zhu)要(yao)去(qu)除(chu)激光(guang)聚焦部位的(de)材料(liao)及(ji)钝化膜�����,而其余部位的工(gong)件材(cai)料(liao)受(shou)到(dao)钝(dun)化(hua)膜(mo)的保(bao)护几乎(hu)不(bu)发生(sheng)溶(rong)解腐(fu)蚀(shi)。在激光刻(ke)蚀和化(hua)学溶(rong)解(jie)的(de)不断(duan)作(zuo)用(yong)下(xia)�����,辐照区和(he)非(fei)辐照(zhao)区(qu)刻蚀(shi)速(su)率(lv)明(ming)显(xian)不(bu)同���,从(cong)而可以(yi)实(shi)现对金属材(cai)料(liao)的(de)选(xuan)择(ze)性刻蚀�。图 7 为 TC4 钛(tai)合金激(ji)光(guang)-化(hua)学(xue)复合(he)抛光(guang)机理。

如图(tu)所示(shi)���,在(zai)激(ji)光辐照(zhao)下,工(gong)件表(biao)面的凸(tu)起(qi)“山(shan)峰”比(bi)凹坑(keng)“山(shan)谷(gu)”能吸(xi)收更多(duo)的(de)激光能量���。此(ci)外��,“山谷”区域的(de)吸(xi)收激光(guang)能量(liang)产(chan)生的热量可(ke)以(yi)朝四面(mian)八方(fang)散(san)热,而(er)“山(shan)峰(feng)”区域(yu)产生(sheng)的(de)热量(liang)只(zhi)能朝下(xia)方散热(re)��,散热(re)效(xiao)率(lv)明显低(di)于(yu)“山谷(gu)”���,因(yin)此(ci)“山(shan)峰”区域(yu)较“山谷”热(re)累积更大(da),温(wen)度(du)会(hui)更(geng)高(gao)。根据阿伦(lun)尼(ni)乌(wu)斯(si)公式,温(wen)度(du)越(yue)高����,分(fen)子(zi)活(huo)性(xing)和(he)化(hua)学反(fan)应(ying)速(su)率(lv)越(yue)快,故(gu)“山(shan)峰”区域较(jiao)“山谷”区域(yu)化(hua)学腐(fu)蚀(shi)速(su)度(du)更(geng)快(kuai)。

此外(wai),在(zai)激光-化学复(fu)合(he)抛光(guang)过(guo)程中����,工件(jian)表面(mian)始终(zhong)与磷(lin)酸溶(rong)液(ye)直接接触(chu)。在(zai)激光(guang)辐(fu)照(zhao)下�,工件表(biao)面的(de)激(ji)光辐照区(qu)温(wen)度(du)迅(xun)速(su)升(sheng)高����。由于(yu)热传导的(de)作用����,金(jin)属(shu)内部形成了温(wen)度梯(ti)度(du),会(hui)导(dao)致金(jin)属(shu)内(nei)部自由(you)电子(zi)从高温(wen)区(qu)向低温区(qu)迁(qian)移(yi),由此产(chan)生(sheng)了(le)自(zi)由(you)电(dian)子的浓度梯(ti)度�,最(zui)终(zhong)形成热(re)电(dian)动(dong)势。尽(jin)管产生(sheng)的热(re)电(dian)动势很低(100 K 的(de)温差(cha)产(chan)生(sheng)约(yue) 0.1 V)�,但(dan)由(you)于(yu)电池(chi)尺(chi)

寸(cun)较(jiao)小(xiao),因(yin)此(ci)电场强(qiang)度(du)非(fei)常高(gao)[24]���。一(yi)般(ban)情况(kuang)下(xia),温(wen)度较(jiao)高区域(yu)的电(dian)势为正���,为(wei)电(dian)化(hua)学(xue)腐蚀的(de)阳极(ji),优(you)先发生(sheng)腐蚀(shi)����。低(di)温区域的(de)电势(shi)为(wei)负�����,为(wei)电(dian)化(hua)学腐蚀(shi)的(de)阴(yin)极(ji),受到保护����。热电动势的存在会导致电(dian)化(hua)学(xue)腐蚀(shi)�����,极(ji)大(da)地提高(gao)了钛(tai)合(he)金(jin)表(biao)面(mian)凸(tu)起“山峰(feng)”和(he)凹(ao)坑“山(shan)谷”的(de)溶(rong)解(jie)速(su)率(lv)差���。工(gong)件(jian)表面(mian)激光辐(fu)照区(qu)域(yu)粗糙度的(de)降低(di)就(jiu)是通过(guo)材(cai)料峰(feng)-谷之间的溶(rong)解速(su)率(lv)

差(cha)异(yi)来(lai)实现的(de)�����。

3.3 气(qi)泡(pao)扰动分(fen)析

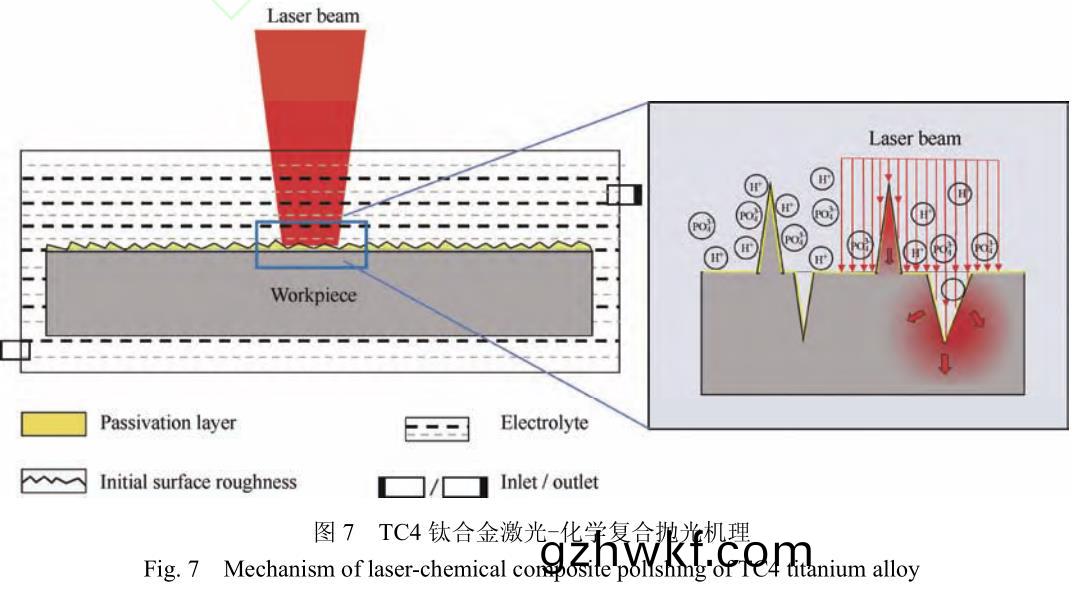

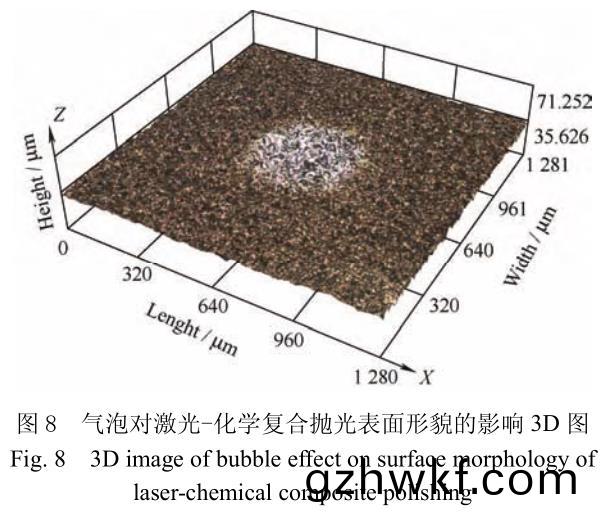

激(ji)光(guang)-化(hua)学复合抛光过(guo)程(cheng)中(zhong)产(chan)生(sheng)的气泡会对(dui)抛(pao)光(guang)质(zhi)量(liang)产生(sheng)重大的影响,抛(pao)光过(guo)程(cheng)中应尽(jin)量避(bi)免或(huo)减少(shao)气(qi)泡(pao)产(chan)生���。气泡(pao)容(rong)易附着(zhe)在(zai)工件表(biao)面隔绝(jue)了化(hua)学液(ye)与工件表面的接(jie)触,同(tong)时(shi)附着(zhe)在材料表面(mian)的(de)气(qi)泡会(hui)产生(sheng)类(lei)似(shi)微反射镜的(de)作用,改变(bian)光的传播方(fang)向(xiang)和(he)分(fen)布,最(zui)终会导致(zhi)刻(ke)蚀速(su)率下(xia)降(jiang)和抛(pao)光不均匀�����。

图 8 为(wei)附着在 TC4 钛(tai)合(he)金(jin)表面(mian)的(de)气(qi)泡(pao)对激(ji)光-化学(xue)复合(he)抛光(guang)表面(mian)形(xing)貌(mao)的影响 3D 图(tu)。图(tu)中(zhong)可见工件(jian)表(biao)面气(qi)泡(pao)附(fu)着(zhe)区域(yu)形(xing)成(cheng)明(ming)显突(tu)起(qi)���,表(biao)面的(de)熔(rong)融(rong)物无法被化(hua)学(xue)溶(rong)解(jie)去除。

经分析,气(qi)泡的(de)形成(cheng)或产(chan)生的原因(yin)主(zhu)要(yao)有以下(xia)三(san)种(zhong):① 激光辐(fu)照使(shi)化学液(ye)升(sheng)温(wen)从(cong)而导致(zhi)溶解(jie)的(de)空气溢(yi)出�;② 过高温(wen)度(du)使(shi)溶液(ye)沸腾产(chan)生气(qi)泡(pao);③ 金属(shu)靶(ba)材(cai)与化(hua)学(xue)液发生(sheng)化学反应(ying)产(chan)生氢(qing)气(qi)。因(yin)此(ci)��,为(wei)了(le)减(jian)少(shao)加工(gong)过(guo)程(cheng)中(zhong)的(de)气泡(pao)扰(rao)动(dong)影响(xiang),可(ke)以适当降低激光(guang)功(gong)率(lv)��,避(bi)免(mian)溶(rong)液(ye)温度过高(gao)����;适当(dang)加快化学(xue)液循(xun)环(huan)流(liu)速(su)将产生的(de)气泡尽快(kuai)带走(zou)�,避免(mian)对后(hou)续(xu)加(jia)工(gong)产(chan)生(sheng)影(ying)响(xiang)���;合(he)理(li)规划激(ji)光(guang)扫描路径(jing),使(shi)之(zhi)与化学(xue)液(ye)流动(dong)方(fang)向(xiang)相(xiang)反(fan)。实验(yan)证明(ming),采取上述(shu)综(zong)合(he)措(cuo)施后,可(ke)以(yi)有效避(bi)免或减少气(qi)泡对激光-化学复合抛光(guang)结(jie)果(guo)的影响�。

4、 结(jie)论(lun)

(1)激光-化(hua)学复合(he)加(jia)工材(cai)料去除是激光(guang)热-力(li)效(xiao)应与(yu)化(hua)学(xue)溶解腐蚀共(gong)同(tong)作(zuo)用的结(jie)果(guo),而且(qie)两(liang)者具(ju)有(you)协(xie)同效(xiao)应(ying)���,在(zai)一(yi)定条(tiao)件(jian)下(xia)能相互促(cu)进(jin)�����,共同(tong)提升(sheng)材(cai)料去除(chu)效(xiao)率和(he)加工(gong)质(zhi)量(liang)。

(2)激(ji)光辐(fu)照(zhao)会造成(cheng)材料表(biao)面(mian)“峰(feng)-谷(gu)”区域(yu)温(wen)度差(cha)异(yi)�����,进而(er)导(dao)致(zhi)化学溶(rong)解速(su)率(lv)不同(tong)。工(gong)件表(biao)面激光辐(fu)照(zhao)区(qu)域(yu)粗糙度的降低就(jiu)是通过工(gong)件(jian)表(biao)面(mian)“峰(feng)-谷(gu)”之间(jian)的溶(rong)解(jie)速率(lv)差(cha)异(yi)来(lai)实(shi)现的�。

(3)气(qi)泡扰动(dong)对激光化(hua)学复(fu)合抛光(guang)结果有明显(xian)的影(ying)响,通过采(cai)取适(shi)当(dang)措施(shi)可(ke)以有效(xiao)减(jian)少气泡扰(rao)动(dong)的影响(xiang)��。

(4)激光(guang)-化学复合抛光在自(zi)钝化金属选(xuan)择(ze)性精密(mi)抛光上有很好(hao)的应用前(qian)景(jing),但(dan)化学液的(de)配方(fang)、浓(nong)度(du)���、流(liu)速及(ji)如(ru)何(he)进一(yi)步提高(gao)抛(pao)光(guang)质(zhi)量和(he)效(xiao)率(lv)还须进(jin)一步研(yan)究。

参(can) 考 文 献

[1] ORKUN O E, AYSE E, SELIN O, et al. An investigation of the effect of surface characterization on Saos-2 cell proliferation after coating of titanium alloy surfaces by a selective laser melting process[J]. Surface and Coatings Technology, 2021, 422:127540.

[2] 虞宙���,张(zhang)文(wen)杰(jie)����,胡(hu)俊. 皮(pi)秒激(ji)光(guang)对医(yi)用(yong)钛(tai)合(he)金植入(ru)物(wu)表(biao)面微加(jia)工及生物(wu)相(xiang)容性的(de)研(yan)究(jiu)[J]. 中(zhong)国激(ji)光,2017����,44(1):129-134.

YU Zhou, ZHANG Wenjie, HU Jun. Study on surface micromachining and biocompatibility of medical titanium alloy implants by picosecond laser[J]. Chinese Journal of laser, 2017, 44(1): 129-134. (in Chinese)

[3] ZHOU Y, SHI Y, ZHANG W J, et al. Picosecond laser texturing on titanium alloy for biomedical implants in cell proliferation and vascularization[J]. Journal of Biomedical Materials Research. Part B: Applied Biomaterials, 2020,108(4):1494-1504.

[4] OZDEMIR Z, OZDEMIR A, BASIM G B. Application of chemical mechanical polishing process on titanium based implants[J]. Materials Science & Engineering: C, 2016, 68:383-396.

[5] 毕永(yong)琛. TC4 钛合(he)金离(li)子(zi)抛光(guang)工(gong)艺(yi)及(ji)机(ji)理(li)研(yan)究(jiu)[D]. 哈尔滨(bin):哈(ha)尔滨(bin)工业大(da)学(xue),2018.

BI Yongchen. Study on ion polishing technology and mechanism of TC4 titanium alloy[D]. Harbin: Harbin Institute of Technology, 2018. (in Chinese)

[6] 李倩(qian),武(wu)峰(feng)��,李(li)金(jin)陆(lu),等. 金(jin)合金(jin)和钛合(he)金(jin)表(biao)面(mian)粗糙度(du)与(yu)细菌(jun)黏附(fu)的(de)比(bi)较[J]. 中(zhong)国(guo)医药导(dao)报(bao),2010�,7(3):22-23.

LI Qing, WU Feng, LI Jinlu, et al. Comparison of surface roughness and bacterial adhesion of gold and titanium alloys[J]. China Medical Herald, 2010, 7(3): 22-23. (in

Chinese)[7] RIMONDINI L, FARE S, BRAMBILLA E, et al. The effect of surface roughness on early in vivo plaque colonization on titanium[J]. Journal of Periodontology,1997, 68(6): 556-562.

[8] CHEN Y D, TSAI W J , LIU S H , et al. Picosecond laser pulse polishing of ASP23 steel[J]. Optics & Laser Technology, 2018, 107:180-185.

[9] BORDATCHEV E V, HAFIZ A M K, TUTUNEA-FATAN O R. Performance of laser polishing in finishing of metallic surfaces[J]. International Journal of Advanced

Manufacturing Technology, 2014, 73(1-4): 35-52.

[10] 陈(chen)博文(wen),孙(sun)树峰(feng),王茜(qian)��,等(deng). 材(cai)料表面(mian)激(ji)光抛光技(ji)术(shu)研究(jiu)进展(zhan)[J]. 中国表(biao)面工程(cheng), 2021�����,34(6):74-89.

CHEN Bowen, SUN Shufeng, WANG Xi, et al. Research progress of laser polishing technology for material surface[J]. China Surface Engineering, 2021, 34(6): 74-89.

(in Chinese)

[11] KRISHNAN A, FANG Fengzhou. Review on mechanism and process of surface polishing using lasers[J]. Frontiers of Mechanical Engineering, 2019, 14(3): 299-319.

[12] PERRY T L, WERSCHMOELLER D, LI X, et al. Pulsed laser polishing of micro-milled Ti6Al4V samples[J].Journal of Manufacturing Processes, 2009, 11(2): 74-81.

[13] 王(wang)良辉,蒋小(xiao)松����,刘恒全(quan)����,等(deng). 钛合(he)金(jin)(TC4)化学(xue)光(guang)整的工艺研究(jiu)[J]. 材(cai)料(liao)导报,2012�����,26(S2):364-366�����,391.

WANG Lianghui, JIANG Xiaosong, LIU Hengquan, et al.Study on chemical finishing process of TC4 titanium alloy[J]. Materials Review, 2012, 26(S2): 364-366, 391.

(in Chinese)

[14] 张(zhang)军伟����,周超����,侯文(wen)博,等(deng). 金(jin)属(shu)医疗(liao)器械化(hua)学抛光研究(jiu)进展[J]. 电(dian)镀与涂(tu)饰(shi),2018,37(11):514-518.

ZHANG Junwei, ZHOU Chao, HOU Wenbo, et al.Research progress in chemical polishing of metal medical instruments[J]. Electroplating & Finishing, 2018, 37(11):

514-518. (in Chinese)

[15] SON S W, LEE M K, OH K H, et al. Fabrication of titanium microchannels using laser-assisted thermochemical wet etching[J]. Journal of Laser Applications, 2006, 18(2): 131-137.

[16] ZHANG Q, SUN S F, ZHANG F Y, et al. A study on film hole drilling of IN718 superalloy via laser machining combined with high temperature chemical etching[J].International Journal of Advanced Manufacturing Technology, 2020, 106(1-2): 155-162.

[17] STEPHEN A. Mechanisms and applications of laser chemical machining[J]. Physics Procedia, 2011, 12:261-267.

[18] 袁根福(fu),姚燕(yan)生(sheng),陈雪(xue)辉,等. 激光(guang)和化学(xue)复(fu)合刻蚀(shi)加工(gong)表面质(zhi)量的(de)实(shi)验研(yan)究(jiu)[J]. 中国(guo)激(ji)光����,2010,37(1):281-283.

YUAN Genfu, YAO Yansheng, CHEN Xuehui, et al.Experimental study on surface quality of laser and chemical compound etching[J]. Chinese Journal of laser,

2010, 37(1): 281-283. (in Chinese)

[19] STEEN W M. Laser material processing[M]. 4th ed. New York: Springer, 2010.

[20] 李晓(xiao)丹,李(li)建(jian)中,倪家强����,等(deng). 激光(guang)增材(cai)制造钛合金构件(jian)的(de)化学抛光(guang)工(gong)艺研究[J]. 航(hang)空制造(zao)技术�,2020���,63(10):66-71.

LI Xiaodan, LI Jianzhong, NI Jiaqiang, et al. Chemical polishing of titanium alloy shape by laser additive Manufacturing[J].Aeronautical Manufacturing

Technology, 2020, 63(10): 66-71. (in Chinese)

[21] 张朝(chao)阳(yang)��,冯钦玉�,周(zhou)建(jian)忠�����,等(deng). 激(ji)光(guang)热(re)力(li)效应对不同材(cai)料(liao)电(dian)化(hua)学刻(ke)蚀形(xing)貌的(de)作用(yong)研究[J]. 中国激(ji)光(guang)����,2015�����,42(5):502002.

ZHANG Chaoyang, FENG Qinyu, ZHOU Jianzhong, et al.Analysis of laser thermal-mechanical effect on morphology of electrochemical etching on various

materials[J]. Chinese Journal of laser, 2015, 42(5): 502002.(in Chinese)

[22] UENO I, SHOJI M. Thermal-fluid phenomena induced by nanosecond-pulse heating of materials in water[J]. Journal of Heat Transfer, 2001, 123(6): 1123-1132.

[23] LONG Y H, SHI T L, XIONG L C. Excimer laser electrochemical etching n-Si in the KOH solution[J].Optics and Lasers in Engineering, 2010, 48(5): 570-574.

[24] BUERLE D. Laser processing and chemistry[M]. 4th. ed.New York: Springer, 2011.

作(zuo)者(zhe)简介:邵勇(yong)��,男(nan),1990 年出生,博士(shi)���。主(zhu)要(yao)研(yan)究方向(xiang)为激光(guang)精(jing)密微(wei)纳加工(gong)����。

E-mail: wzujdsh@http://www.gzhwkf.com

孙(sun)树(shu)峰(通(tong)信作者(zhe))��,男,1968 年(nian)出(chu)生�,博(bo)士�����,教授�����,博士(shi)研(yan)究(jiu)生(sheng)导师(shi)���。

主要研究(jiu)方向为(wei)激光精(jing)密(mi)微纳加工(gong)����。

E-mail: shufeng2001@http://www.gzhwkf.com

相(xiang)关链(lian)接