TC4钛(tai)合金(jin)属(shu)于(yu)α+β双相钛(tai)合金(jin),具(ju)有(you)密度(du)低、比强度高���、耐(nai)蚀(shi)性优良���、耐(nai)高温(wen)和焊(han)接性好等(deng)一系(xi)列优(you)点(dian),被广泛应(ying)用于(yu)现(xian)代国防军(jun)事(shi)、航(hang)天航(hang)空(kong)、建(jian)筑(zhu)等领域[1-3],高强(qiang)度和(he)良(liang)好(hao)的(de)耐蚀性是钛(tai)合(he)金的代名词(ci)�。但(dan)由(you)于钛(tai)合金基体硬(ying)度(du)低、耐(nai)磨(mo)性(xing)差(cha),极大(da)限制了钛(tai)合(he)金的应用[4-6]�。

采(cai)用(yong)表面强(qiang)化(hua)手(shou)段来改善和提(ti)高(gao)钛合金(jin)的(de)性(xing)能一直是该(gai)领域(yu)的研(yan)究(jiu)热点(dian)��。钛合金(jin)的表面强(qiang)化(hua)处理方式有等(deng)离子(zi)渗氮[7-8]、激(ji)光气(qi)体(ti)渗(shen)氮[9]��、真空(kong)渗氮[10-12]、机械(xie)研磨(mo)[13]、表(biao)面渗氧(yang)强化(hua)[14]等(deng)����,采用(yong)这些(xie)表(biao)面强化方式(shi),能够(gou)有(you)效(xiao)地改(gai)善(shan)和提高(gao)钛(tai)合(he)金(jin)的表(biao)面强度����,扩(kuo)展(zhan)其(qi)应(ying)用范围(wei)�。元(yuan)云(yun)岗(gang)等[15]利用等(deng)离子渗氮技(ji)术(shu)提升(sheng)TC4钛合(he)金的(de)耐磨(mo)性(xing)并探(tan)究(jiu)最(zui)优渗氮(dan)温(wen)度,发现TC4钛合金(jin)在(zai)900℃渗(shen)氮(dan)后表(biao)面(mian)显微(wei)硬度是(shi)基(ji)体的(de)4倍,低温渗(shen)氮(dan)处理的(de)试样(yang)其承(cheng)载能(neng)力低于高温渗氮处理的试(shi)样�,与原(yuan)始TC4钛合(he)金(jin)相(xiang)比��,渗(shen)氮(dan)处理(li)后的(de)试(shi)样(yang)磨损(sun)体积明(ming)显(xian)降低���,耐磨(mo)性显(xian)著(zhu)提高�����。王(wang)一龙(long)等[16]采用激光气(qi)体(ti)渗(shen)氮(dan)工艺(yi)在TC4钛合金表面(mian)生成一(yi)层(ceng)高(gao)硬(ying)度���、高耐(nai)磨性(xing)的渗(shen)氮层。周海雄等(deng)[17]采用(yong)球(qiu)磨(mo)法将(jiang)石(shi)墨(mo)烯与TC4预合(he)金(jin)粉末(mo)混合,通过放(fang)电等离(li)子烧结(jie)工(gong)艺在1200℃制备了(le)石墨烯(xi)/TC4复(fu)合(he)材(cai)料(liao)���,制备(bei)的复合(he)材料(liao)组(zu)织(zhi)致密(mi),石(shi)墨烯与(yu)TC4合金原位生成的(de)TiC在晶界处(chu)析出,提高了复(fu)合(he)材(cai)料的力学性能���,石(shi)墨烯(xi)的(de)加(jia)入(ru)使(shi)得(de)TC4基(ji)体晶粒细化,同(tong)时与(yu)基(ji)体(ti)反(fan)应(ying)生(sheng)成(cheng)了(le)TiC颗粒,对(dui)基体(ti)产生(sheng)了(le)强化(hua)效果(guo)����。胡(hu)永(yong)志(zhi)[18]采(cai)用(yong)机(ji)械(xie)合(he)金(jin)化(hua)法在TC4钛(tai)合(he)金表(biao)面制(zhi)备了(le)Ti-Al、Ti-Al-Cr两(liang)种(zhong)非晶(jing)复合(he)涂层(ceng)����,发(fa)现(xian)Ti-50at%Al涂(tu)层在(zai)球(qiu)磨过程中(zhong)应先形(xing)成固(gu)溶(rong)体再(zai)转(zhuan)化成非晶(jing),复(fu)合(he)涂层的形成反复地经(jing)历(li)了(le)“冷(leng)焊(han)—变形—断(duan)裂”的(de)物理行为��,随着球磨(mo)时(shi)间的增加(jia)�,涂层(ceng)厚(hou)度先增(zeng)加后减小,并(bing)最(zui)终(zhong)趋(qu)于(yu)稳定(ding)��,复(fu)合(he)涂层使(shi)TC4钛(tai)合(he)金(jin)表(biao)面(mian)强(qiang)度得到(dao)大(da)幅(fu)度(du)提高。

由此可见��,对(dui)钛(tai)合(he)金(jin)而言(yan),近年来(lai)表面(mian)改性技术(shu)正(zheng)朝(chao)着复合(he)化(hua)��、纳(na)米(mi)化等(deng)方向(xiang)发展。总(zong)体(ti)来(lai)说(shuo)�,钛(tai)合金的(de)改性(xing)技(ji)术还存(cun)在诸(zhu)如(ru)操(cao)作复(fu)杂、设备昂(ang)贵、工(gong)艺控(kong)制(zhi)难(nan)、组织不(bu)均匀等问题�����。课(ke)题组(zu)前(qian)期(qi)提出(chu)的真空感应(ying)渗氮技(ji)术(shu)[19-20]具(ju)有组织(zhi)均(jun)匀(yun)性(xing)高、成本(ben)低、不(bu)受(shou)工件形(xing)状限(xian)制等优点,在(zai)钛(tai)合(he)金表(biao)面(mian)改性处(chu)理(li)领(ling)域得到(dao)应用��。本(ben)文提出(chu)采(cai)用(yong)机械变(bian)形(xing)+真(zhen)空渗(shen)氮的复合(he)强(qiang)化(hua)思(si)路,对(dui)机械球(qiu)磨后的(de)TC4钛(tai)合金(jin)进(jin)行(xing)真空(kong)感应渗(shen)氮(dan)处理(li)�,探究不同(tong)渗氮温(wen)度(du)对(dui)渗(shen)层(ceng)微观组(zu)织�、截面硬(ying)度(du)���、耐磨性(xing)的(de)影响(xiang)���,获得适合的复(fu)合(he)改(gai)性(xing)工艺(yi)路线���,为钛合(he)金(jin)的(de)复合(he)改性技术发展提供理(li)论(lun)参考(kao)。

1、试(shi)验(yan)材(cai)料(liao)与方法(fa)

1.1试验(yan)材料

本文试验的材(cai)料是(shi)TC4钛(tai)合金(jin),尺寸(cun)为(wei)φ8mm×15mm,其(qi)化(hua)学成(cheng)分(质(zhi)量分(fen)数(shu),%)为6.19Al、4.12V、0.03Fe、0.015C�、0.13O,余(yu)量(liang)Ti����。

1.2试(shi)验(yan)方(fang)法(fa)

试验前(qian)将(jiang)试样(yang)表(biao)面(mian)进行打(da)磨、抛(pao)光、清洗(xi)。采用行星式球磨装(zhuang)置进行表(biao)面(mian)机(ji)械球(qiu)磨处理(li)(Surfacemechanicalattritiontreatment,SMAT)�,将(jiang)试样(yang)与直(zhi)径大小不(bu)同的钨(wu)钢(gang)球(qiu)放(fang)入不(bu)锈(xiu)钢罐内(nei)�,并对(dui)不(bu)锈(xiu)钢罐进行2~3次抽真(zhen)空处理后(hou)�,向(xiang)罐(guan)内(nei)充入(ru)氮(dan)气,气氛(fen)为-50kPa�,球磨(mo)工(gong)艺参数为(wei)����,球磨时(shi)间4h、转速350r/min��。球磨结(jie)束后(hou)取(qu)出试(shi)样(yang)经无(wu)水(shui)乙(yi)醇超声(sheng)清(qing)洗(xi)后吹干,去(qu)除表面粘(zhan)附的灰尘(chen)和(he)杂(za)质,再(zai)将试样(yang)放入课(ke)题(ti)组(zu)自行(xing)研(yan)发(fa)的(de)真空(kong)感(gan)应(ying)渗(shen)氮(dan)装(zhuang)置内进(jin)行渗氮(dan)处(chu)理。渗氮工艺参(can)数为,控(kong)制(zhi)氮气(qi)气氛压力(li)-30kPa,渗(shen)氮时(shi)间1h����,渗氮温(wen)度分别为800、850和(he)900℃。渗(shen)氮试(shi)验(yan)前(qian)�����,先将(jiang)炉内(nei)抽(chou)真(zhen)空�,进行2~3次(ci)洗(xi)气(qi)后(hou),充入-30kPa的高(gao)纯(chun)氮(dan)渗(shen)氮1h后(hou)�,随(sui)炉冷(leng)却(que)30min至室(shi)温(wen)����。对(dui)比试(shi)验(yan)为(wei)���,将未(wei)经机(ji)械(xie)球(qiu)磨(mo)的(de)试样(yang)以(yi)同样(yang)的工艺(yi)进(jin)行(xing)渗(shen)氮处(chu)理����。

1.3分析测(ce)试(shi)方(fang)法(fa)

采用X射线(xian)衍射(she)仪(XRD)分(fen)析渗层(ceng)的(de)相(xiang)组成。

采用光(guang)学显微(wei)镜(OM)对(dui)微(wei)观(guan)组(zu)织(zhi)进行(xing)分(fen)析(xi)���。采(cai)用蔡(cai)司型扫(sao)描(miao)电(dian)镜(jing)(SEM)对试(shi)样截面(mian)进行(xing)观(guan)察(cha),并(bing)使(shi)用(yong)其能谱(pu)(EDS)对试(shi)样(yang)截(jie)面(mian)进行(xing)元(yuan)素(su)分(fen)析(xi)。采(cai)用MHV-2.0型(xing)自动显(xian)微(wei)硬(ying)度仪(yi)测试(shi)TC4钛合(he)金的(de)显(xian)微硬度(du)���,载荷为0.25N����,保(bao)压(ya)时间(jian)为15s�����,间距(ju)为20μm,30°沿线对(dui)试样进行(xing)15个(ge)点连续(xu)测量以(yi)获(huo)得(de)硬度(du)梯(ti)度����,测试(shi)3组并作误(wu)差曲(qu)线。采用自(zi)制往(wang)复式磨损(sun)试验机[21-24]对(dui)试(shi)样端(duan)面进行滑动(dong)干(gan)摩(mo)擦(ca)试验�,摩擦(ca)副(fu)材料(liao)使(shi)用氧(yang)化铝小球(qiu),载荷(he)为5N和10N,转(zhuan)速(su)为(wei)625r/min�,磨(mo)损(sun)时间(jian)为60min���。磨损结束后(hou),利(li)用(yong)3D表(biao)面轮(lun)廓仪对(dui)磨痕(hen)形貌及(ji)磨损量进(jin)行(xing)测试(shi)分析。

2�、试(shi)验(yan)结(jie)果(guo)与(yu)分(fen)析(xi)

2.1物(wu)相(xiang)分(fen)析

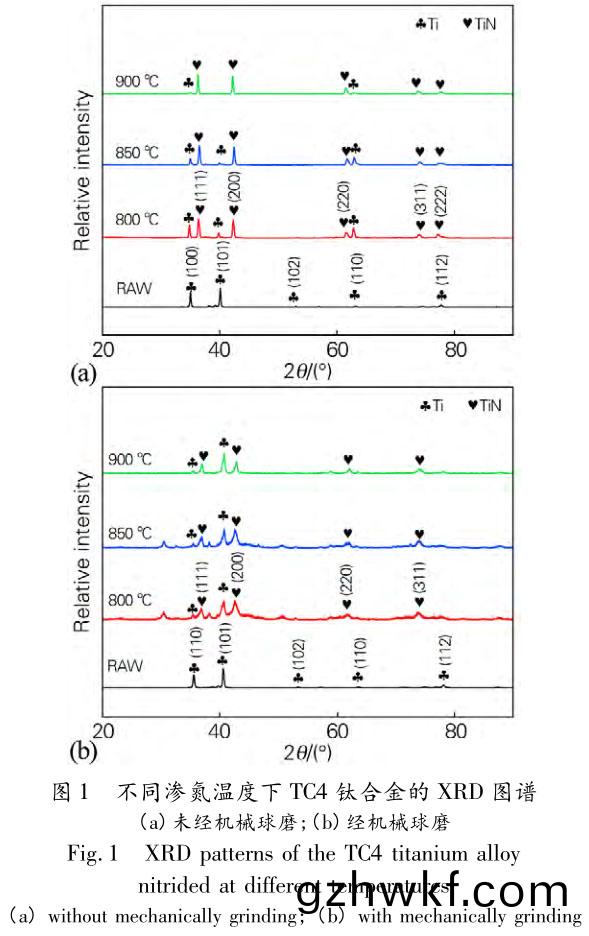

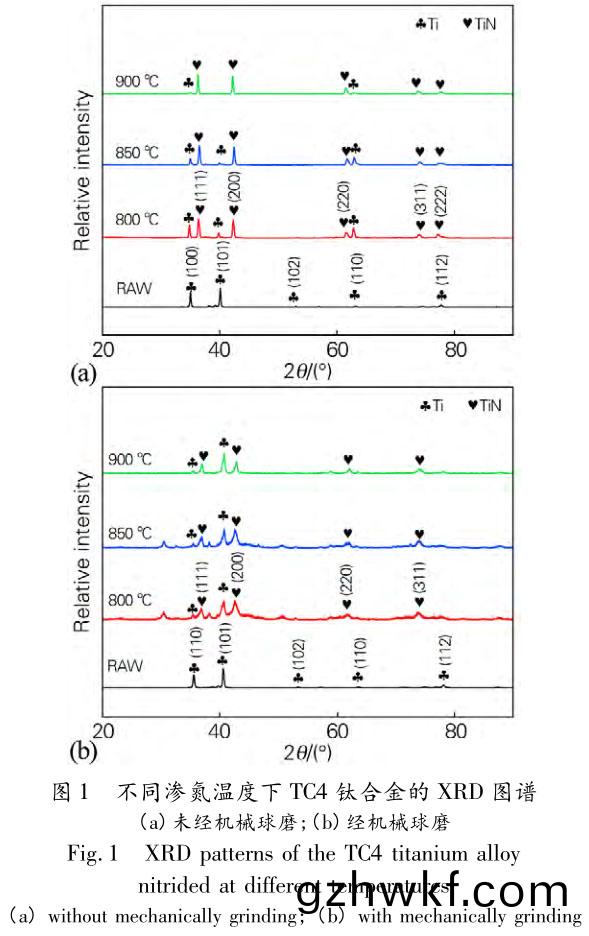

图(tu)1为原(yuan)样及(ji)机(ji)械(xie)球磨后(hou)的TC4钛合(he)金(jin)在(zai)800��、850���、900℃真(zhen)空感(gan)应渗氮1h后(hou)的(de)XRD图谱(pu)���,其(qi)中(zhong)RAW代(dai)表(biao)未(wei)处(chu)理原(yuan)试(shi)样(yang)。可(ke)知,TC4钛合金原(yuan)样(yang)XRD图(tu)谱中(zhong)的衍(yan)射(she)峰主要(yao)由Ti组(zu)成(cheng)。如图(tu)1(a)所示(shi)�,未(wei)机(ji)械球磨试样(yang)经(jing)不(bu)同(tong)温(wen)度感(gan)应渗氮1h后,衍射(she)峰主要(yao)由(you)TiN和(he)Ti组成(cheng)����。TC4钛(tai)合(he)金经真空脉(mai)冲(chong)感应渗(shen)氮后(hou)表(biao)面(mian)形成钛(tai)的氮(dan)化物TiN。随(sui)着(zhe)渗氮温(wen)度(du)的(de)升(sheng)高���,渗(shen)层中(zhong)的(de)Ti峰的强度(du)逐渐(jian)减(jian)弱(ruo)。随(sui)着渗(shen)氮(dan)温度(du)的(de)升高(gao)���,N2分解(jie)的(de)活性氮原子数(shu)量增(zeng)多����,促使(shi)氮(dan)原(yuan)子与(yu)钛原(yuan)子(zi)反应���,在(zai)合(he)金(jin)表(biao)面(mian)形成了(le)氮(dan)化(hua)物(wu)层(ceng)并(bing)且随(sui)着渗氮温度的(de)升(sheng)高(gao)��,这(zhe)种渗(shen)氮层(ceng)逐渐(jian)增厚,说明TC4钛合(he)金经(jing)不同温(wen)度(du)渗氮1h后(hou)���,表面物(wu)相(xiang)主要(yao)以TiN为(wei)主(zhu),有(you)少(shao)量(liang)Ti。如(ru)图(tu)1(b)所示(shi),机械球磨处理(li)后经(jing)不同(tong)温度(du)感应渗(shen)氮1h后(hou),XRD图(tu)谱(pu)中(zhong)的(de)衍射峰(feng)主要由TiN和Ti组成�����。经过渗氮(dan)处(chu)理后合(he)金表(biao)面形(xing)成的氮(dan)化(hua)物(wu)为TiN����。随着(zhe)渗(shen)氮(dan)温度(du)的升(sheng)高(gao)���,TiN(200)峰面积逐渐变小,这(zhe)可(ke)能是TC4钛(tai)合(he)金(jin)在(zai)经机(ji)械(xie)球磨(mo)变(bian)形(xing)后表(biao)面粗糙(cao)度大(da),还有(you)许多未(wei)去(qu)除(chu)的氧(yang)化物(wu)和杂(za)质����,导(dao)致氮(dan)原(yuan)子(zi)不易(yi)与钛原(yuan)子(zi)反(fan)应形(xing)成(cheng)TiN,局(ju)部(bu)区(qu)域(yu)渗氮(dan)不充分(fen)�����。

2.2显微组(zu)织分(fen)析

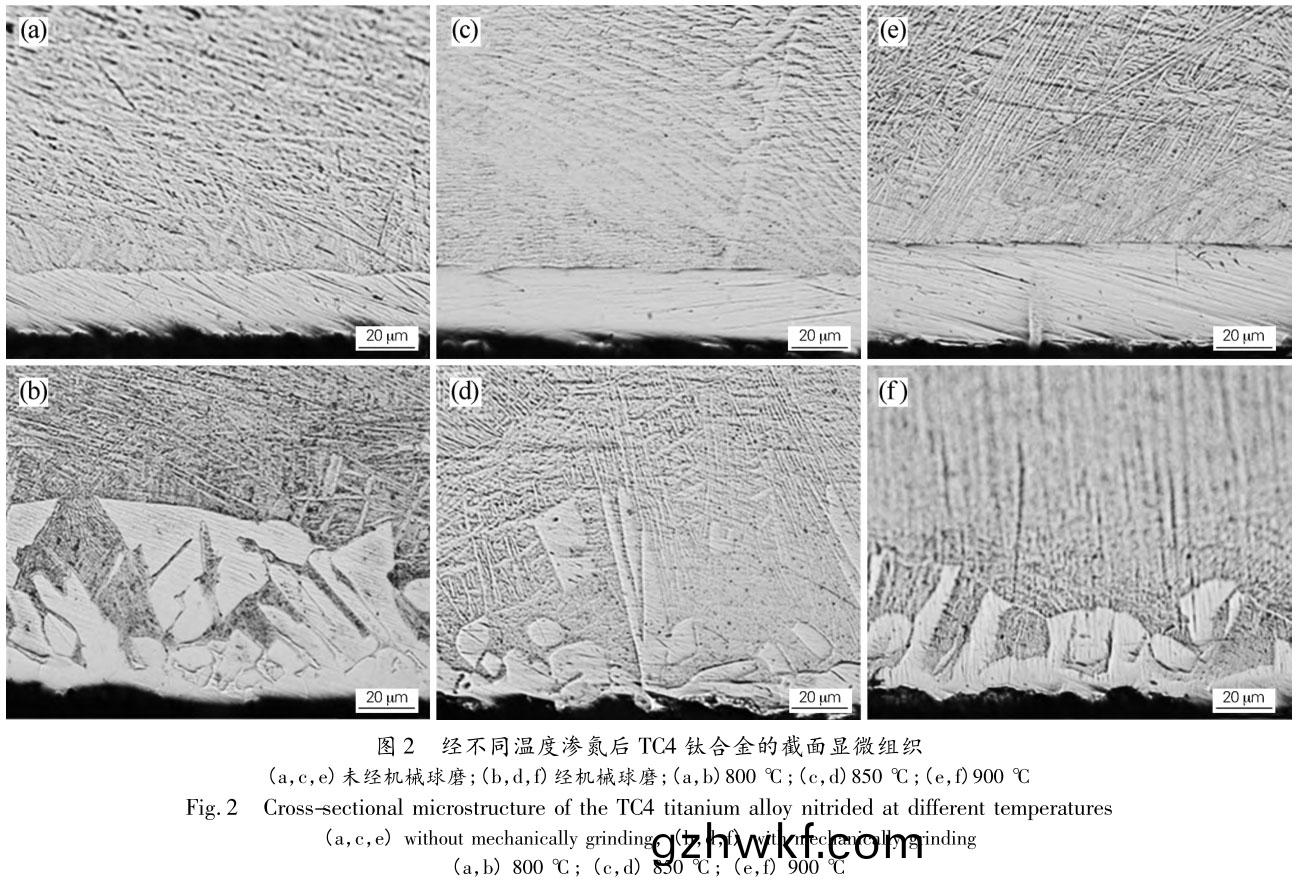

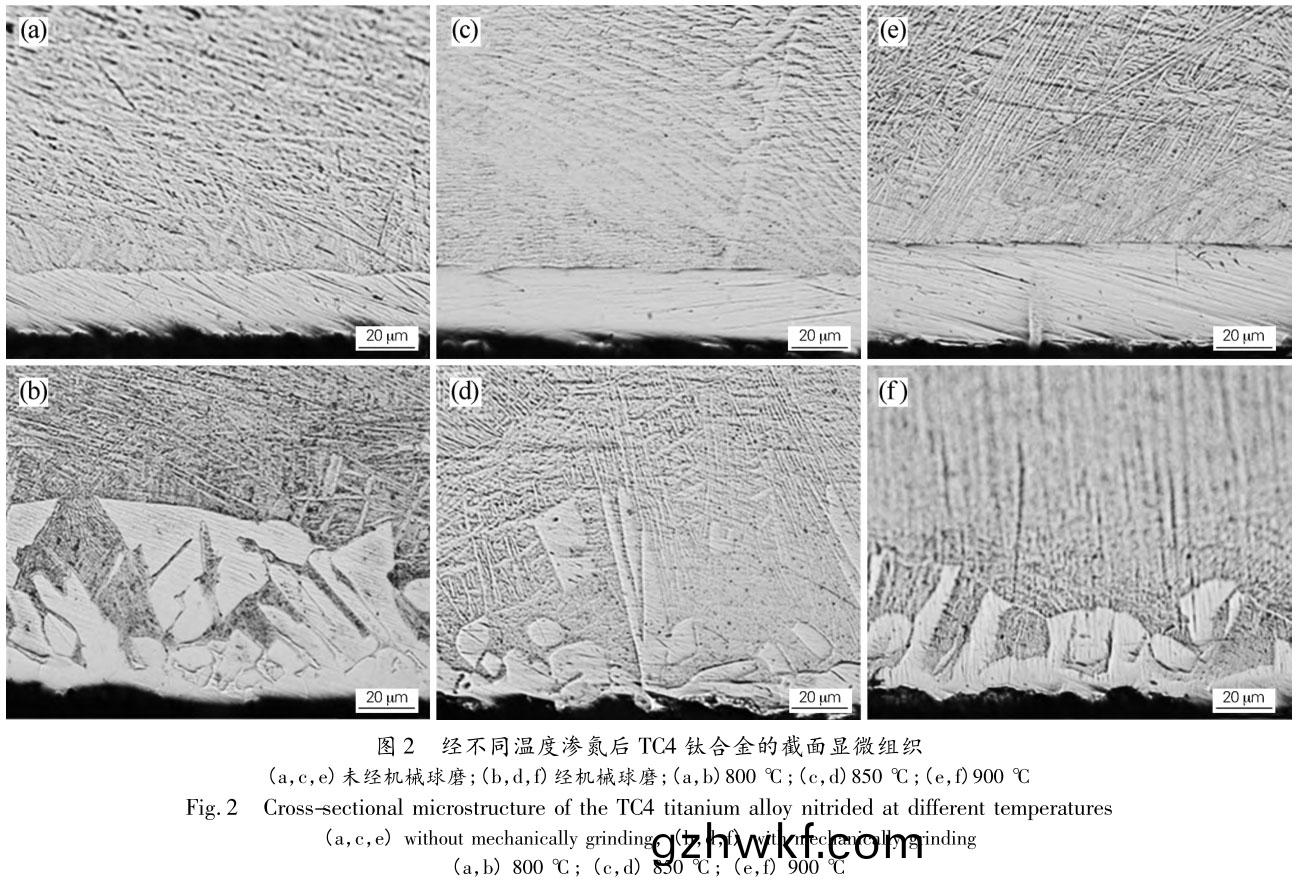

图(tu)2为TC4钛(tai)合(he)金经不(bu)同(tong)温度(du)渗(shen)氮后截(jie)面的显微(wei)组(zu)织(zhi)�����。由(you)图2可(ke)知(zhi)�,在(zai)不(bu)同渗(shen)氮(dan)温(wen)度下(xia)未(wei)经(jing)机(ji)械(xie)球(qiu)磨直接渗氮(dan)的试(shi)样(yang)均可获得白亮(liang)色的(de)致密(mi)渗(shen)氮(dan)层,结(jie)合图(tu)1的结果(guo)可推(tui)断出(chu)白(bai)亮层为(wei)富(fu)氮的化(hua)合(he)物层。随(sui)渗氮温度的(de)升高����,活性(xing)氮原子的扩散(san)速率越(yue)大�����,氮(dan)原子(zi)向基(ji)体(ti)次(ci)表(biao)层扩(kuo)散(san)的越(yue)多(duo)���,使(shi)得(de)渗氮(dan)层明显(xian)逐(zhu)渐增(zeng)厚,合(he)金(jin)心部(bu)组(zu)织明显变(bian)粗,晶(jing)界清(qing)晰。相(xiang)比(bi)直接(jie)渗(shen)氮样,渗(shen)层(ceng)深度(du)明显(xian)增(zeng)加,在(zai)渗(shen)氮温(wen)度为(wei)800℃时(shi),渗(shen)层深(shen)度差别(bie)最(zui)明(ming)显���,且(qie)试(shi)样(yang)表(biao)面有(you)一(yi)层很(hen)薄的(de)白亮层(ceng)�,而(er)850℃渗(shen)氮(dan)后(hou)基本没(mei)有白亮(liang)色(se)的(de)致(zhi)密渗氮层(ceng),渗氮(dan)层(ceng)组织比(bi)较(jiao)疏松,这可能是(shi)因(yin)为经机械(xie)球磨处理(li)后(hou)����,试(shi)样(yang)表(biao)面在(zai)磨球(qiu)的(de)作(zuo)用下产(chan)生(sheng)塑(su)性(xing)变形��,形(xing)成大(da)量的(de)缺(que)陷(xian)����,一些杂质颗粒(li)在磨(mo)球的(de)捶(chui)打(da)和撞(zhuang)击(ji)下(xia)被“植入”试样(yang)基(ji)体表(biao)层[25]���,使(shi)得(de)试样(yang)表(biao)面粗(cu)糙(cao)度(du)大,粘(zhan)附(fu)的杂(za)质(zhi)和灰尘(chen)比较多�����,导(dao)致活(huo)性氮原(yuan)子(zi)向(xiang)内(nei)扩散不(bu)均匀(yun)所(suo)致����。

2.3微(wei)观形貌(mao)及元素(su)分析

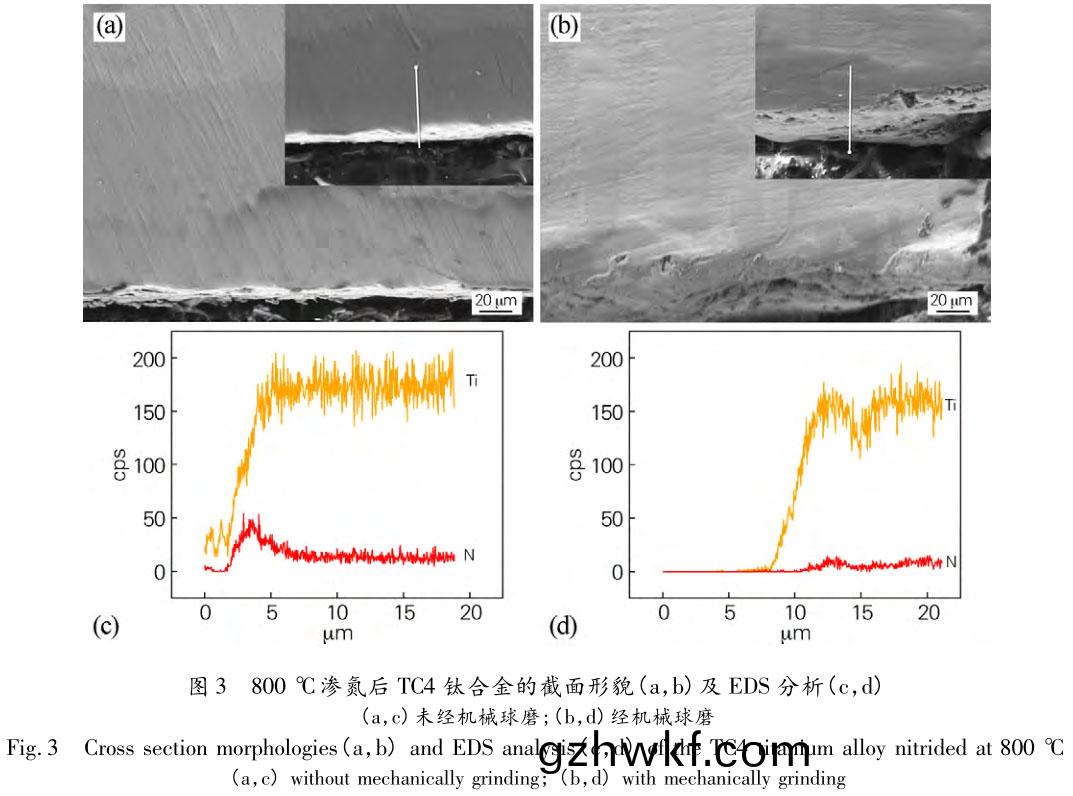

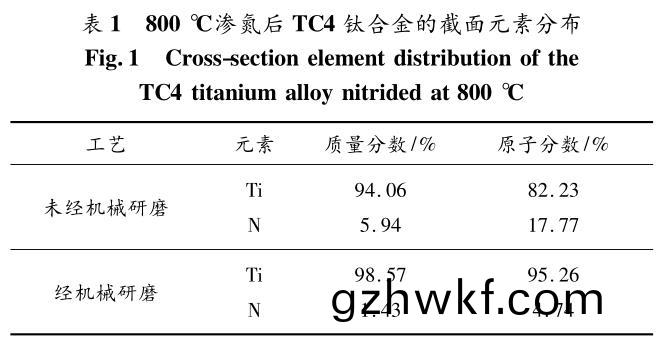

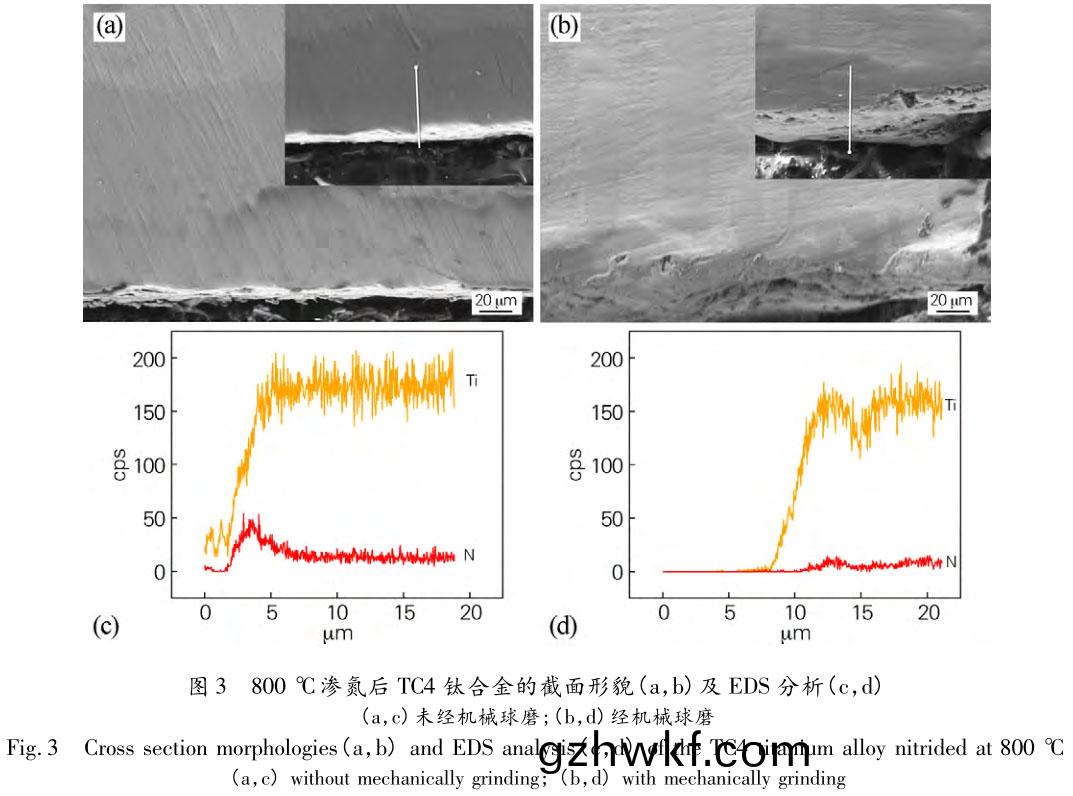

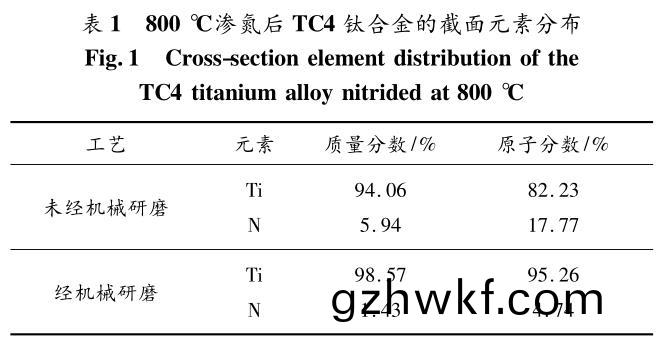

图3为800℃感应渗氮(dan)1h后(hou)的TC4钛合(he)金(jin)截面(mian)形貌和EDS分析。从(cong)图3(a,b)中(zhong)可(ke)以(yi)看(kan)出����,未经机(ji)械(xie)球磨的渗(shen)氮(dan)层(ceng)较致(zhi)密(mi),与基体有明显的(de)分界(jie)线(xian);而(er)经机(ji)械(xie)球(qiu)磨后,渗(shen)氮层与基(ji)体没有(you)明(ming)显界限(xian)��。通过EDS测试发现白亮(liang)层(ceng)为富(fu)氮区(qu)域(yu),进一(yi)步(bu)证实(shi)了该(gai)白(bai)亮(liang)层为氮化(hua)物(wu)层����。从EDS图(tu)中可以(yi)看(kan)出,经机(ji)械球磨(mo)处理后试(shi)样(yang)元(yuan)素含(han)量变(bian)化(hua)幅(fu)度(du)明(ming)显(xian),证(zheng)实(shi)了图2所(suo)述(shu)�。表(biao)1为(wei)经800℃渗(shen)氮后TC4钛(tai)合金截(jie)面的(de)化(hua)学成(cheng)分(fen)��。可(ke)以看(kan)出(chu)�,未经机械球磨处理(li)的(de)试样截(jie)面的氮(dan)含量高(gao)于(yu)经机械研磨处(chu)理(li)后(hou)的(de)氮含量(liang)。这(zhe)是可能(neng)是(shi)因为(wei)经(jing)机(ji)械球(qiu)磨处理(li)后����,试样(yang)表(biao)面(mian)在(zai)磨球的(de)撞击下(xia)产(chan)生塑性变(bian)形,形成大量(liang)的(de)缺陷�����,使得试(shi)样(yang)表(biao)面(mian)粗糙度大(da),粘附(fu)活性氮(dan)原(yuan)子(zi)向(xiang)基体扩(kuo)散不(bu)均(jun)匀(yun)�,使(shi)得(de)氮(dan)含量(liang)低(di)于(yu)未(wei)经(jing)机械球(qiu)磨(mo)的氮(dan)含量(liang)�����。

2.4截(jie)面硬(ying)度分(fen)析(xi)

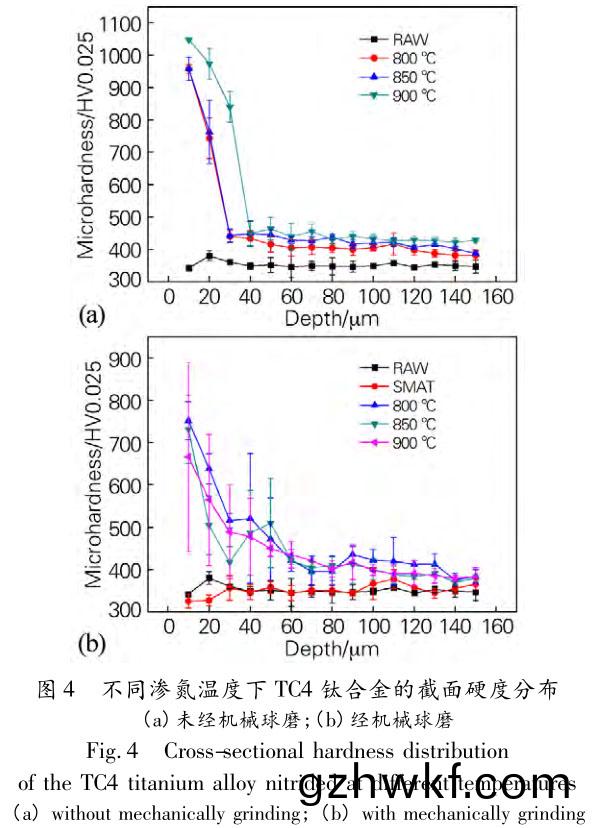

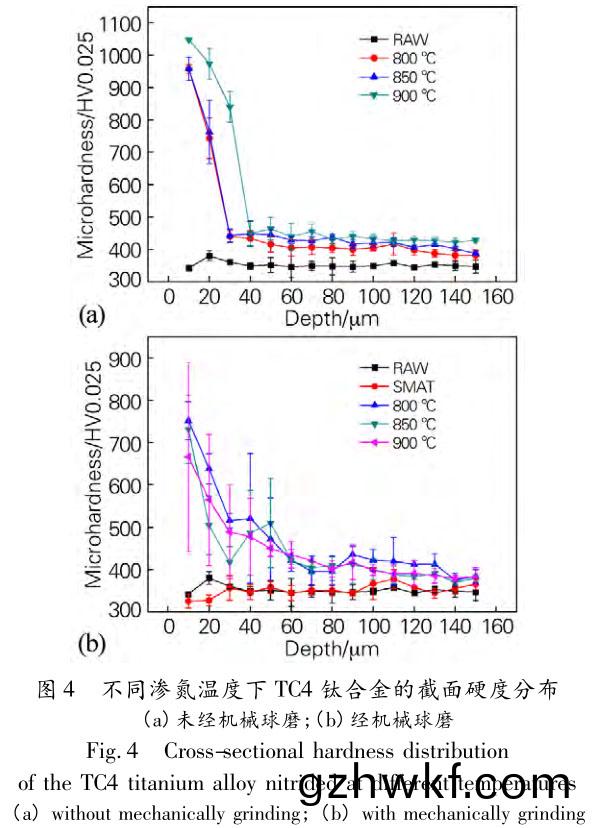

图4为TC4钛合金(jin)的(de)截面硬度分(fen)布(bu)��,其中(zhong)RAW代表未(wei)处理原(yuan)试(shi)样�,SMAT代表(biao)仅经(jing)过机械球(qiu)磨处理(li)的试样(yang)。图(tu)4(a)为未经(jing)机械(xie)球(qiu)磨直(zhi)接(jie)渗(shen)氮后TC4钛(tai)合(he)金(jin)的硬度(du)分布(bu),可(ke)以(yi)看(kan)出(chu),未(wei)经(jing)渗(shen)氮处(chu)理(li)的TC4钛(tai)合金(jin)截(jie)面平均硬(ying)度约为(wei)350HV0.025,直(zhi)接(jie)渗氮(dan)处(chu)理(li)后(hou)截面硬度最高达(da)1048.10HV0.025,是(shi)基体试样(yang)的(de)2.99倍,硬(ying)度(du)随深度的增加(jia)而下(xia)降(jiang)���,在渗氮(dan)温(wen)度(du)为(wei)900℃时(shi),硬(ying)度(du)下降得(de)最缓慢(man),且试样(yang)的硬(ying)度高于其他(ta)渗(shen)氮温度(du)的试样硬(ying)度,其(qi)原(yuan)因是渗氮(dan)温度越(yue)高����,活性氮原子的(de)扩散(san)速率(lv)越(yue)大��,使(shi)得次表层(ceng)的硬度得以(yi)提高(gao)。图(tu)4(b)为机(ji)械球(qiu)磨及渗氮(dan)后的(de)硬度(du)分布(bu),可知,仅(jin)通过球磨的试样截(jie)面(mian)硬度(du)与(yu)未处理试样接(jie)近。由(you)于(yu)试(shi)样在机械球(qiu)磨过(guo)程(cheng)中只发(fa)生塑(su)性(xing)变(bian)形,表(biao)面(mian)并没有(you)发生成分变(bian)化(hua)�����,因此(ci)其(qi)强(qiang)化(hua)作用(yong)仅(jin)仅通过(guo)细化(hua)晶(jing)粒和(he)引(yin)入位错(cuo)获得,钛合金本身的(de)形(xing)变硬(ying)化(hua)效应(ying)较低,因此从(cong)硬(ying)度(du)上(shang)看提升作(zuo)用(yong)有限(xian)���。再经渗氮处(chu)理后,试(shi)样(yang)截(jie)面(mian)硬度明显(xian)提(ti)高,但其(qi)硬度稍低(di)于(yu)直(zhi)接(jie)渗氮(dan)样。可以(yi)发现(xian),球磨后(hou)再渗(shen)氮的(de)试样其(qi)硬(ying)度梯(ti)度更加(jia)平(ping)缓��。与直(zhi)接(jie)渗氮(dan)试样(yang)不(bu)同����,随(sui)着渗(shen)氮温度的升(sheng)高,球磨渗(shen)层硬度呈(cheng)逐(zhu)渐(jian)下(xia)降的(de)趋(qu)势���。这可能(neng)是因(yin)为(wei)较(jiao)高(gao)的(de)渗氮温度(du)造(zao)成TC4合(he)金(jin)表层(ceng)变(bian)形细晶(jing)区(qu)的(de)回(hui)复和(he)晶(jing)粒(li)长(zhang)大(da)[26]����,同(tong)时(shi),高(gao)温下(xia)合金(jin)成(cheng)分(fen)的固溶进一(yi)步降(jiang)低了(le)表层硬(ying)度。而(er)在(zai)800℃下(xia)渗(shen)氮,由(you)于(yu)表层形变带(dai)来的缺(que)陷促(cu)进了N原子(zi)的扩(kuo)散(san)和(he)反(fan)应,TiN的量(liang)相(xiang)比直接(jie)渗(shen)氮(dan)要(yao)多(duo),加上(shang)较(jiao)为(wei)细(xi)小的(de)组(zu)织(zhi)���,其硬度(du)较高,渗层也较(jiao)厚���。另(ling)外����,球磨(mo)渗(shen)氮(dan)的试样表(biao)层硬(ying)度(du)波(bo)动较大(da)�,结合图2(d)可(ke)知,试(shi)样(yang)的(de)渗氮(dan)层(ceng)不(bu)均匀(yun),但(dan)是扩散较深����,显(xian)微(wei)硬度(du)测(ce)试时,压痕(hen)可能在氮化(hua)物区(qu)域����,也(ye)可能(neng)在(zai)β相(xiang)基(ji)体,而两(liang)者硬度相(xiang)差(cha)极大(da),造成显微硬度的(de)波(bo)动(dong)。

2.5脆性(xing)分析(xi)

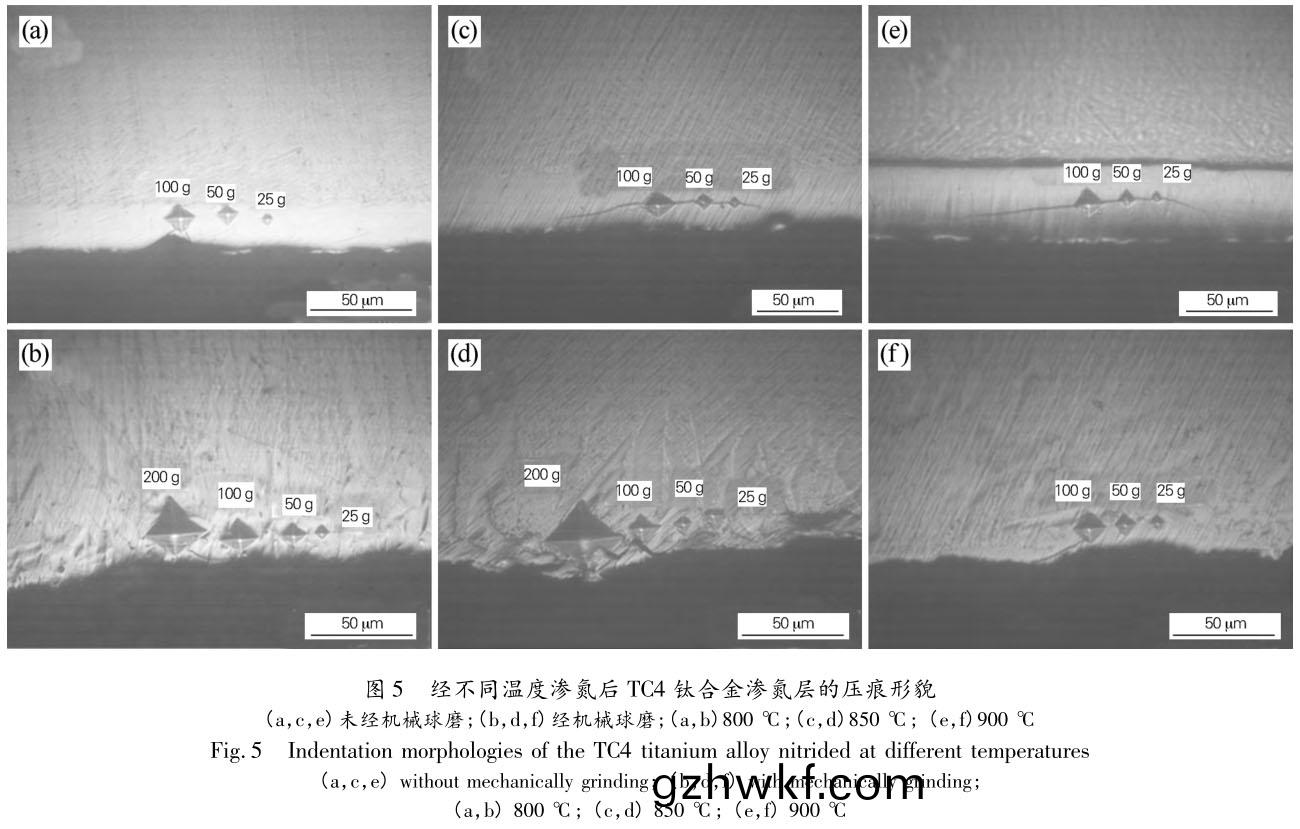

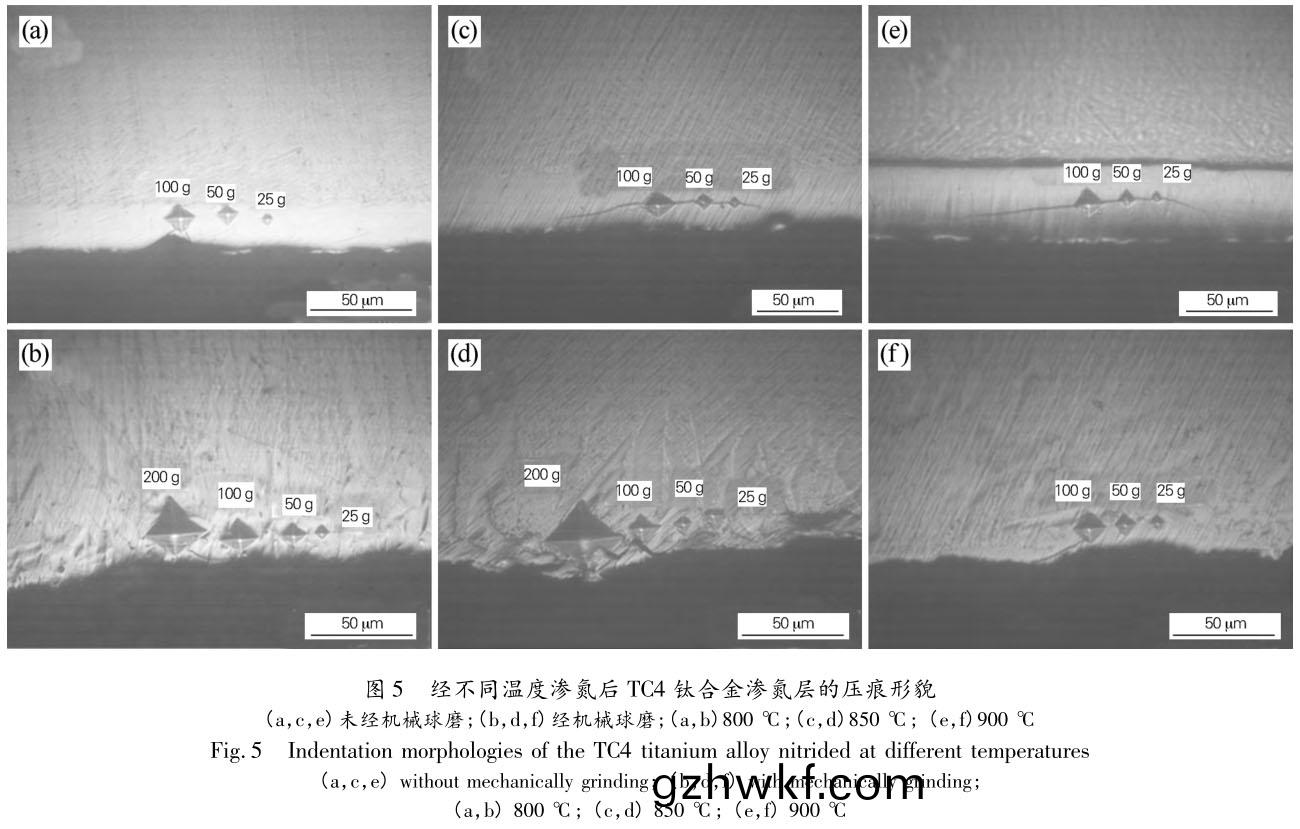

图5为不(bu)同(tong)渗(shen)氮温度(du)下TC4钛合金(jin)渗(shen)氮(dan)层(ceng)的(de)截面压痕形貌(mao)。在(zai)不同(tong)载荷下对(dui)渗氮(dan)层(ceng)进行脆(cui)性(xing)测试,通过压(ya)痕(hen)边(bian)缘的(de)裂(lie)纹(wen)情况(kuang)判断渗(shen)氮(dan)层的(de)脆(cui)性,间(jian)接判(pan)断(duan)渗氮(dan)层与基(ji)体的结(jie)合(he)力及抗(kang)动载荷(he)或(huo)冲(chong)击能力(li)[23]。

由图(tu)5可(ke)知(zhi)���,在小载(zai)荷(he)下(xia)压(ya)痕周围均(jun)未(wei)产生(sheng)裂纹(wen),当(dang)载(zai)荷(he)达到100g时(shi)�����,直(zhi)接渗氮(dan)试(shi)样的渗氮(dan)层均出现明(ming)显裂纹(wen),且(qie)随着(zhe)渗(shen)氮温(wen)度升(sheng)高��,截面(mian)硬度(du)及(ji)渗(shen)氮(dan)层(ceng)厚度的(de)增(zeng)加����,裂纹越(yue)明显(xian),脆性(xing)增大,表(biao)面塑性降(jiang)低。而经(jing)复(fu)合强化处理(li)后的试样(yang)在(zai)较低渗氮温(wen)度(du)下(xia)时(shi),载荷达(da)到(dao)200g时渗氮层(ceng)周围(wei)才(cai)出(chu)现裂(lie)纹(wen)����,而在(zai)900℃渗氮温(wen)度(du)下�,载荷达到100g,渗(shen)氮(dan)层(ceng)周围(wei)就会(hui)出现裂(lie)纹��。表明(ming)经直(zhi)接(jie)渗氮处(chu)理(li)试样渗(shen)氮层的(de)脆性(xing)比经(jing)复合强(qiang)化处(chu)理试样渗(shen)氮层的(de)脆(cui)性(xing)大(da),表(biao)面塑性(xing)低。

2.6耐(nai)磨(mo)性分析

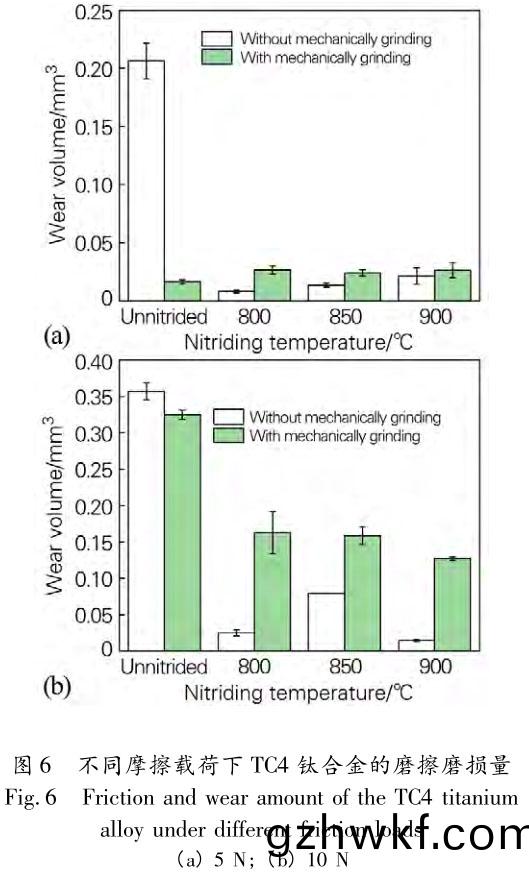

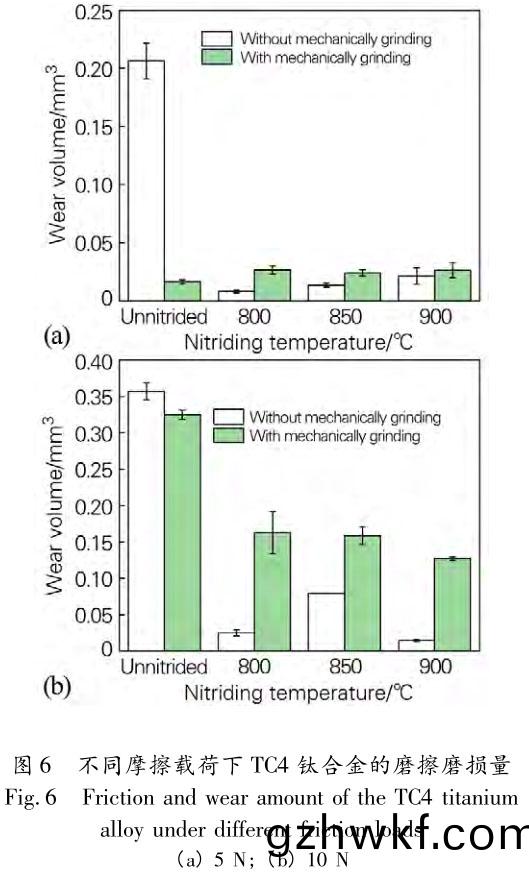

图(tu)6为经(jing)磨(mo)损试验(yan)后的原(yuan)样�、机(ji)械(xie)球(qiu)磨、直(zhi)接渗(shen)氮(dan)和复合(he)强(qiang)化处理后试样(yang)的(de)磨(mo)损(sun)量。由(you)图6可知,经(jing)直(zhi)接渗(shen)氮和复合强(qiang)化处理(li)后(hou)试样磨损(sun)量明显(xian)降低(di)�,TC4钛(tai)合金的耐磨(mo)性(xing)显著提(ti)高(gao)。未(wei)经(jing)渗氮处理的TC4钛合金磨损严重,磨损量(liang)最大(da),而(er)经(jing)机(ji)械球(qiu)磨处(chu)理后(hou)的(de)试样磨损量(liang)较(jiao)未处理的(de)试样(yang)小,这(zhe)是(shi)由(you)于(yu)经机(ji)械球磨处(chu)理后(hou)由(you)于(yu)纳(na)米晶(jing)的出(chu)现以及应(ying)变硬(ying)化(hua)效应(ying)使(shi)试(shi)样表面(mian)硬度有(you)所(suo)增大(da)��,而且在磨(mo)损(sun)前期(qi)是摩(mo)擦小(xiao)球(qiu)与表(biao)面硬质(zhi)杂质(zhi)的(de)摩擦�����,导致(zhi)磨(mo)损(sun)量较小�����。

由显(xian)微(wei)硬度及图6(a)可(ke)知(zhi),小载荷5N不(bu)足(zu)以破坏渗(shen)氮(dan)层(ceng),因此(ci)经(jing)直(zhi)接(jie)渗(shen)氮和(he)复合强化(hua)处(chu)理的(de)试样(yang)均(jun)有较低的磨损量,且不(bu)同渗氮(dan)温(wen)度(du)之间(jian)其(qi)磨损量(liang)变(bian)化(hua)不(bu)大�����。随(sui)着载荷增加到10N,摩擦小球对(dui)试样(yang)的剪切(qie)力增大,磨痕(hen)区产生大(da)量的塑(su)性变形(xing)��,使试样的(de)抗周(zhou)期疲劳(lao)强(qiang)度下降�,导致磨损(sun)量(liang)增(zeng)加。在不(bu)同载(zai)荷(he)下(xia)经(jing)直(zhi)接(jie)渗(shen)氮处(chu)理(li)后的磨损量均(jun)比(bi)复合(he)强化(hua)处(chu)理

后(hou)的小���。渗氮(dan)后(hou)的钛(tai)合(he)金的耐(nai)磨性主(zhu)要与表(biao)面硬(ying)度、氮化(hua)物层厚(hou)度(du)及氮化(hua)物的(de)分布等有(you)关[27]���。结(jie)合(he)图(tu)1,由于(yu)复合(he)强(qiang)化(hua)处理后(hou)试(shi)样表面的(de)硬(ying)质(zhi)氮(dan)化物TiN含(han)量较(jiao)少(shao),耐(nai)摩(mo)擦(ca)屈(qu)服(fu)力(li)较(jiao)小,导(dao)致(zhi)在磨(mo)擦(ca)过程(cheng)中磨(mo)损(sun)量(liang)较(jiao)大,使(shi)得(de)耐磨性(xing)降低(di)。

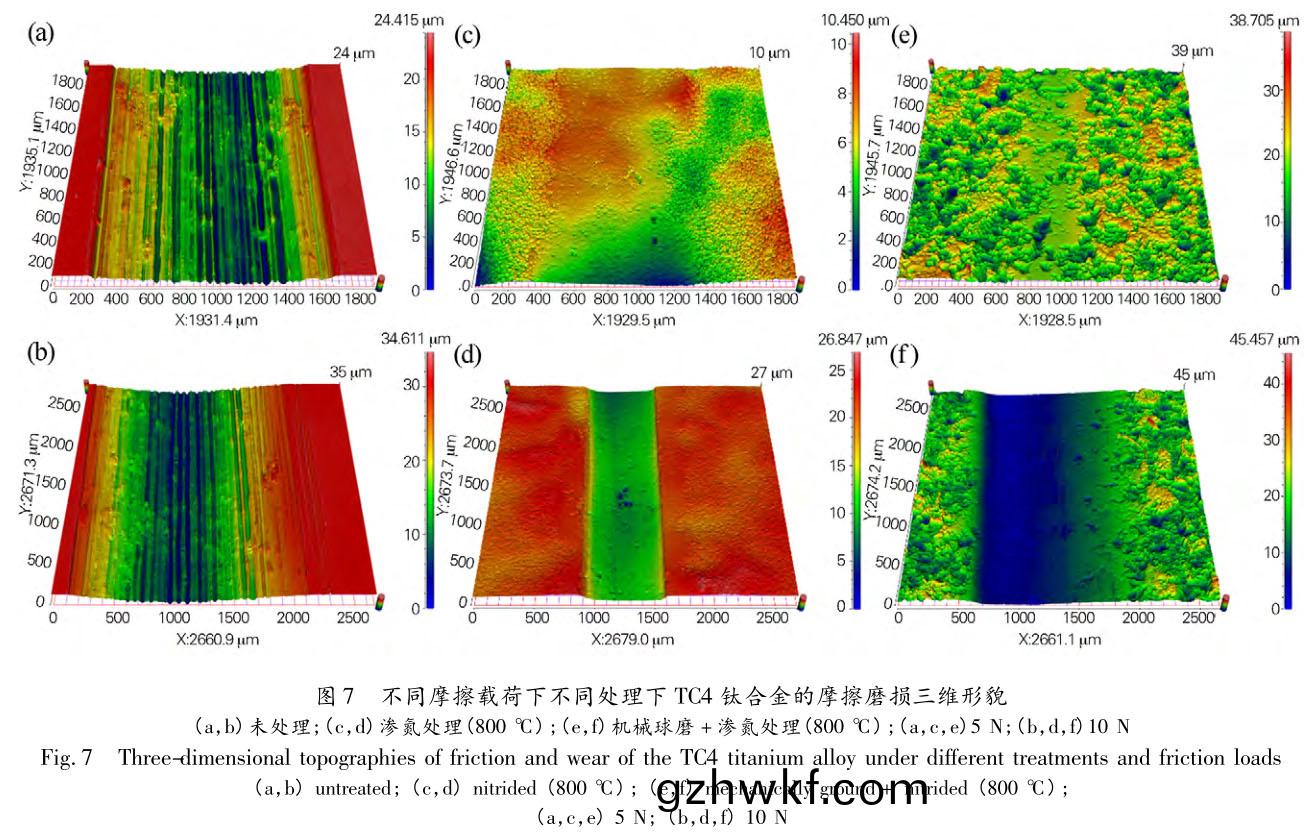

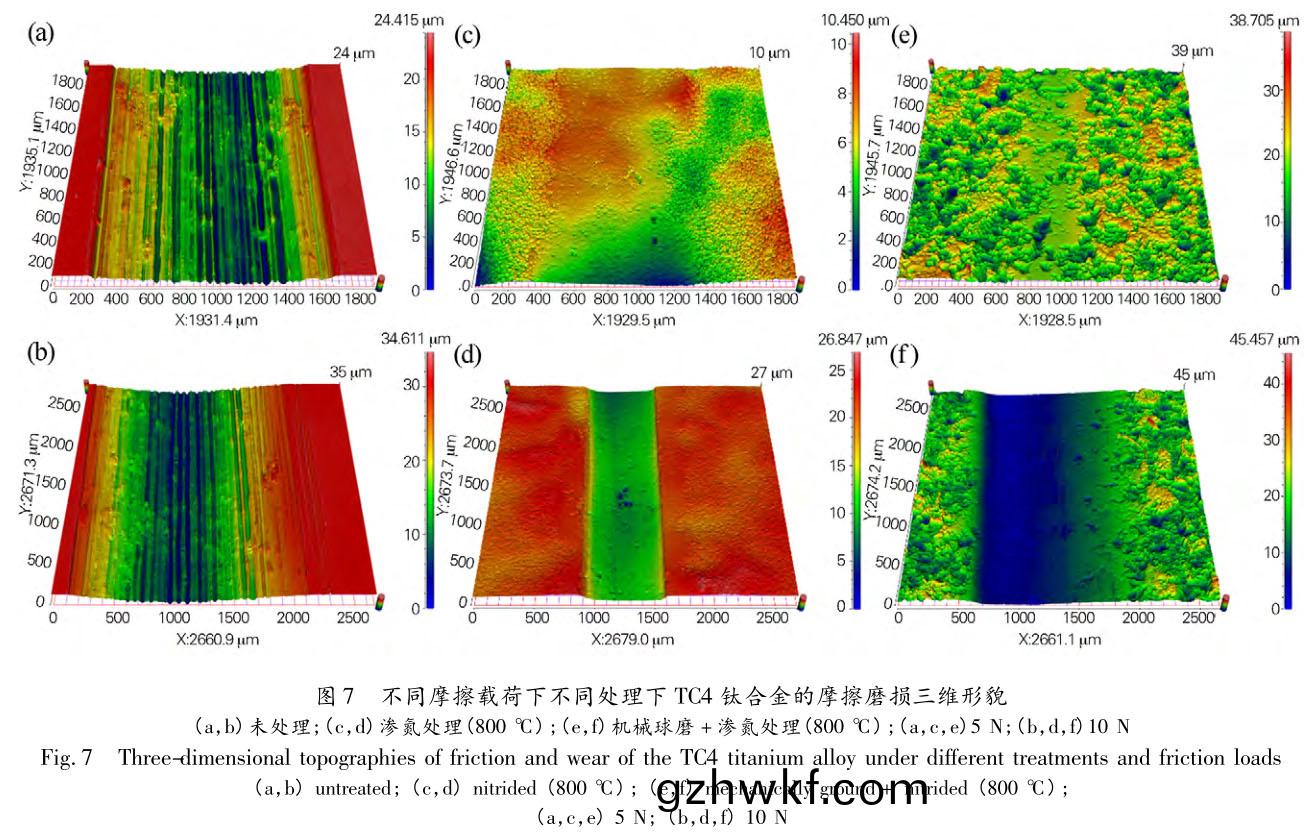

图(tu)7为TC4钛(tai)合金原(yuan)样、直(zhi)接渗氮(800℃)和复合强化处理后(hou)(800℃)的摩(mo)擦磨损三维形貌图。可知(zhi)�,未(wei)处理(li)的(de)试样磨损表(biao)面犁(li)沟(gou)较(jiao)深且(qie)犁(li)沟附(fu)着磨削(xue),出(chu)现(xian)了黏(nian)着(zhe)撕(si)裂(lie)现(xian)象(xiang),产(chan)生大量的(de)塑(su)性(xing)变(bian)形[23]�。这是(shi)由于(yu)TC4钛(tai)合(he)金(jin)基体(ti)较软造(zao)成的�����。在(zai)小载荷(he)5N作用下�,由于晶界轻微(wei)破坏(huai)�����,使(shi)得直(zhi)接渗(shen)氮和(he)复(fu)合(he)强(qiang)化(hua)处(chu)理的试(shi)样(yang)磨(mo)损(sun)表(biao)面(mian)相对光滑有少量较(jiao)浅的(de)犁(li)沟(gou)�����。而(er)在(zai)大载荷(he)10N作用(yong)下(xia),原样�����、直(zhi)接渗(shen)氮和复(fu)合强(qiang)化处理(li)后(hou)的(de)试(shi)样磨(mo)损表(biao)面(mian)犁沟较(jiao)深(shen),没有(you)出(chu)现(xian)黏着撕裂现(xian)象(xiang),塑性(xing)变形较(jiao)小(xiao);与(yu)原样(yang)相比,处理后(hou)的试(shi)样(yang)产生的(de)磨(mo)损较(jiao)少�����,耐(nai)磨(mo)损(sun)性能(neng)明显(xian)提(ti)高。

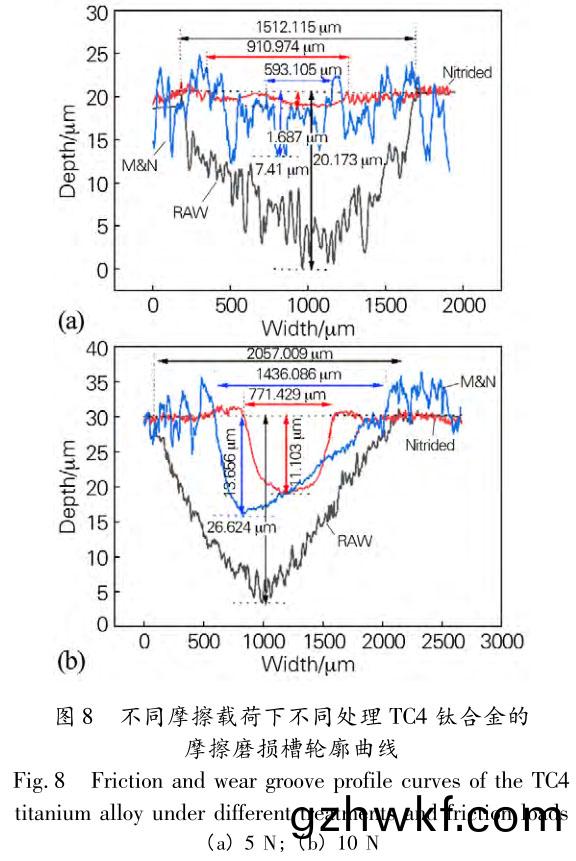

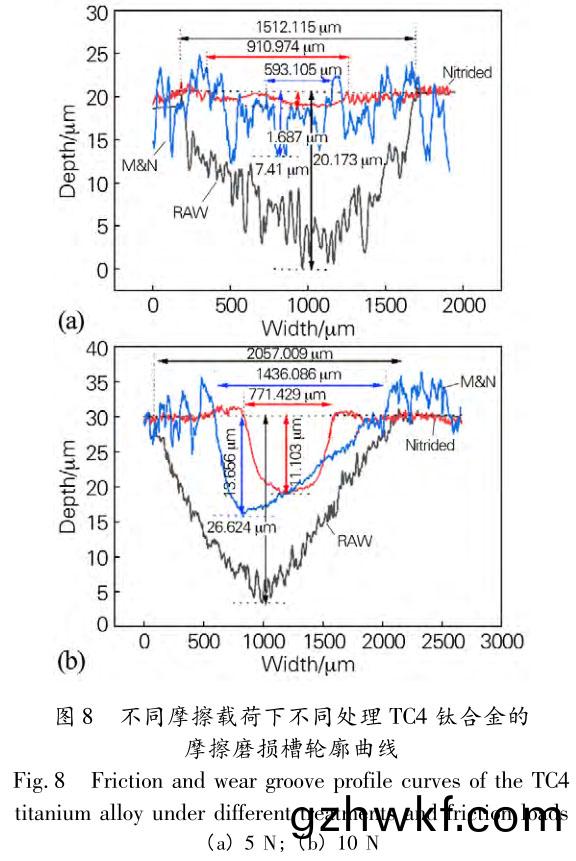

图8为TC4钛(tai)合金(jin)原(yuan)样、直(zhi)接渗(shen)氮(800℃)和(he)复合表面强化(hua)(800℃)后(hou)在(zai)不同(tong)在(zai)载荷下的磨损(sun)轮廓(kuo)曲(qu)线(xian)�����。可(ke)知(zhi)��,在相(xiang)同载荷(he)下(xia)未(wei)处理试(shi)样的(de)磨痕(hen)深(shen)度和(he)宽(kuan)度(du)均大于处(chu)理后的磨痕(hen)深(shen)度和宽(kuan)度(du),且(qie)直接(jie)渗氮(dan)处(chu)理(li)的(de)轮(lun)廓(kuo)深度(du)小(xiao)于复(fu)合(he)表(biao)面强(qiang)化的轮(lun)廓(kuo)深(shen)度。基体(ti)和(he)渗氮层(ceng)的磨痕(hen)深(shen)度与(yu)载荷(he)成(cheng)正比����。未处理试样(yang)在(zai)载荷(he)为(wei)5N时(shi)�,磨痕深(shen)度(du)为20.173!m���,在(zai)载(zai)荷(he)为(wei)10N时磨痕深度为26.624μm��。在(zai)载荷5N的(de)条件下不(bu)足以破坏(huai)渗氮层,晶界(jie)轻(qing)微破(po)坏(huai)��,使得处理(li)试(shi)样具(ju)有最小(xiao)的磨痕深(shen)度。而(er)在载(zai)荷(he)为(wei)10N的(de)条(tiao)件(jian)下�����,渗(shen)氮层被(bei)严(yan)重(zhong)破(po)坏(huai),磨痕深(shen)度剧(ju)烈加(jia)深,从曲线(xian)轮(lun)廓波动(dong)情(qing)况(kuang)发(fa)现,处(chu)理后的(de)试样波(bo)动较小����,且(qie)呈(cheng)光滑(hua)曲线;而(er)未(wei)处理(li)试(shi)样(yang)轮(lun)廓(kuo)波(bo)动较大(da)��,曲(qu)线较粗(cu)糙(cao)����。

3、结论(lun)

1)TC4钛(tai)合金经(jing)不(bu)同温(wen)度(du)直接渗氮及经(jing)复(fu)合(he)强化(hua)处(chu)理(li)后�,表面物(wu)相主要(yao)以(yi)Ti和TiN为(wei)主;直接(jie)渗氮处(chu)理的(de)试(shi)样元(yuan)素(su)含量成梯(ti)度变(bian)化;而经机械球(qiu)磨处(chu)理后(hou)试样(yang)元(yuan)素含量(liang)变(bian)化幅度(du)明(ming)显��。

2)TC4钛合(he)金(jin)经直接(jie)渗(shen)氮后(hou)试(shi)样的(de)渗(shen)层深(shen)度(du)和截(jie)面(mian)硬(ying)度均(jun)随(sui)渗氮温(wen)度(du)的升高(gao)而(er)增加(jia)�。经(jing)复(fu)合强(qiang)化处(chu)理后(hou)试(shi)样的渗层(ceng)深(shen)度(du)增加(jia),渗层硬度(du)梯(ti)度(du)平(ping)缓�,但渗氮层(ceng)不均(jun)匀,其(qi)截面(mian)硬(ying)度(du)低于(yu)直接(jie)渗(shen)氮(dan)处理的;直(zhi)接渗(shen)氮处理(li)试(shi)样(yang)的渗(shen)氮层(ceng)的脆(cui)性比(bi)经复合强(qiang)化(hua)处(chu)理(li)试(shi)样渗(shen)氮(dan)层的脆(cui)性大,表(biao)面塑性(xing)低�����。

3)TC4钛合金(jin)经(jing)复合表(biao)面(mian)强化(hua)后(hou)耐磨性(xing)得到(dao)提高,且随渗氮(dan)温度的升(sheng)高而提(ti)高(gao),但整(zheng)体(ti)耐磨(mo)性(xing)略(lve)低于直接(jie)渗(shen)氮试样(yang)。

参(can)考文献:

[1]屠(tu)振(zhen)密(mi),朱永明���,李(li)宁,等(deng). 钛(tai)及(ji)钛(tai)合(he)金(jin)表(biao)面(mian)处(chu)理(li)技(ji)术(shu)的(de)应(ying)用及(ji)发展(zhan)[J]. 表面技(ji)术,2009�,38(6): 76-78.

Tu Zhenmi�����,Zhu Yongming,Li Ning����,et al. Application and advanceson surface treatment for titanium and titanium alloy[J].SurfaceTechnology,2009�����,38(6): 76-78.

[2]徐全斌,刘诗园(yuan). 国(guo)外航(hang)空(kong)航天领(ling)域钛及(ji)钛合(he)金(jin)牌号及(ji)应用(yong)[J].世界有(you)色(se)金(jin)属(shu)��,2022,604(16): 96-99.

Xu Quanbin,Liu Shiyuan.Grades of titanium and titanium alloysdeveloped in western and their applications in the aerospace industy[J]. World Nonferrous Metal��,2022,604(16): 96-99.

[3]卢云飞����,郭倩,段(duan)国庆(qing),等(deng). 钛合金(jin)在(zai)舰(jian)船领域(yu)应(ying)用(yong)的氢脆风险分(fen)析(xi)[J]. 材料保护,2022,55(9): 190-194

Lu Yunfei�,Guo Qian,Duan Guoqing,et al. Hydrogen embrittlementrisk analysis of titanium alloy applied in the realm of warship[J].Materials Protection���,2022��,55(9): 190-194.

[4]Cheng Kaiyuan,Nicholas Pagan,Divya Bijukumar�,et al. Carburizedtitanium as a solid lubricant on hip implants: Corrosion,tribocorrosionand biocompatibility aspects[J].Thin Solid Films��,2018,665:148-158.

[5]Lao Xingsheng,Zhao Xufeng,Liu Yong,et al. Friction characteristicsof surface nitriding modification layer of Ti-6Al-4V ELI titanium alloy inseawater environment[J].Materials Science Forum�����,2020,1005:18-23.

[6]Gurusami K�����,Chandramohan D,Dinesh K S���,et al.Strengtheningmechanism of Nd:Yag laser shock peening for commercially puretitanium ( CP-TI ) on surface integrity and residual stresses[J].Materials Today: Proceedings,2020����,21(1): 981-987.

[7]Zhu Xiaoshuo��,Fu Yudong����,Li Zifeng����,et al. Wear resistance of TC4 bydeformation accelerated plasma nitriding at 400 ℃ [J].Journal of Central South University,2016,23(11): 2771-2776.

[8]Wen Kai���,Zhang Chengwei,Gao Yan. Influence of gas pressure on thelow-temperatureplasmanitriding of surface-nanocrystallined TC4 titanium alloy [J].Surface and Coatings Technology�����, 2022��,436: 128327.

[9]Guo Jinchang���,Shi Yu��,Li Chunkai�����,et al. Investigation of nitrogen ionization state and its effect on the nitride layer during fiber laser gas nitriding of Ti-6Al-4V alloy[J]. Surface and Coatings Technology,2021,418: 127254.

[10]张(zhang)纯���,刘(liu)静����,李(li)远(yuan)会(hui),等. TC4 钛合(he)金间(jian)歇(xie)式(shi)真(zhen)空(kong)渗氮(dan)工艺研究(jiu)[J]. 热(re)加(jia)工工(gong)艺(yi)��,2017���,46(12): 171-174.

Zhang Chun,Liu Jing,Li Yuanhui,et al. Research on intermittent vacuum nitriding process for TC4 titanium ally[J].Hot Working Technology�,2017,46(12): 171-174.

[11]杨(yang)闯(chuang),马亚芹,刘静(jing),等(deng). TC4 钛合(he)金真空渗(shen)氮动(dong)力(li)学研究[J]. 热(re)加工(gong)工艺,2020,49(2): 104-107.

Yang Chuang,Ma Yaqin,Liu Jing�����,et al. Study on vacuum nitriding kinetics of TC4 titanium alloy[J]. Hot Working Technology�,2020,49(2): 104-107.

[12]Jiang X J,Wang S Z,Liu R P,et al. Improving vacuum gas nitriding of a Ti-based alloy via surface solid phase transformation [J].Vacuum�����,2022��,197: 110860.

[13]朱珊珊(shan). 热(re)处(chu)理对(dui)表(biao)面(mian)强化(hua)金属(shu)材料(liao)组(zu)织(zhi)性(xing)能的(de)影响(xiang)研(yan)究(jiu)[D].西(xi)安: 西安(an)建(jian)筑科(ke)技(ji)大学����,2016.

Zhu Shanshan.Effect of Heat traetment on the microstructure and property of surface strenthened metal materials[D]. Xi'an: Xi'an University of Architecture and Technology�,2016.

[14]冒海荣���,费昊(hao)��,姜(jiang)勇(yong)���,等(deng). 表面(mian)渗(shen)氧(yang)强化(hua)对(dui) TC4 钛(tai)合金(jin)力(li)学(xue)性能(neng)的(de)影响[J]. 南(nan)京(jing)工(gong)业(ye)大(da)学学报(bao): 自(zi)然科学版,2022�,44(6):640-646.

Mao Hairong��, Fei Hao, Jiang Yong, et al.Effects of surfaceoxygenation enhancement on mechanical properties of TC4 titanium alloy[J]. Journal of Nanjing Tech University ( Natural Science Edition),2022���,44(6): 640-646.

[15]元云岗,康嘉杰(jie),岳文,等. 不同温度(du)下(xia)等离子渗(shen)氮(dan)后(hou) TC4 钛(tai)合金(jin)的摩(mo)擦(ca)磨损(sun)性(xing)能(neng)[J]. 材料工程(cheng),2020,48(2): 156-162.

Yuan Yungang���,Kang Jiajie,Yue Wen,et al. Tribological properties of TC4 titanium alloy treated by plasma nitriding at different temperatures[J]. Journal of Materials Engineering,2020�,48 (2):156-162.

[16]王(wang)一(yi)龙���,俞(yu)伟元. TC4 激光气体渗(shen)氮层及其(qi)耐(nai)腐蚀性能[J]. 焊接�,2019(5): 62-64�,68.

Wang Yilong,Yu Weiyuan.TC4 laser gas nitriding layer and its corrosion resistance[J]. Welding & Joining,2019(5): 62-64,68.

[17]周(zhou)海雄(xiong),王庆娟,王(wang)伟(wei),等. 石(shi)墨(mo)烯(xi)增(zeng)强(qiang) TC4 复(fu)合(he)材料的(de)微(wei)观组(zu)织(zhi)及(ji)力(li)学(xue)性(xing)能[J]. 钛工业进(jin)展,2019,36(6): 7-12.

Zhou Haixiong,Wang Qingjuan,Wang Wei���,et al. Microstructure and mechanical properties of graphene reinforced TC4 composites[J]. Titanium Industry Progress�����,2019,36(6): 7-12.

[18]胡永(yong)志. 机(ji)械(xie)合金(jin)化法(fa)制备(bei) Ti-Al����、Ti-Al-Cr 非(fei)晶复(fu)合涂层(ceng)及(ji)其晶(jing)化(hua)研(yan)究[D]. 南京: 南(nan)京航空航天大学(xue)�,2012.

Hu Yongzhi. Preparation of Ti-AL,Ti-Al-Cr amorphous compositied coatings by the method of mechanical alloying and study of crystallization treatment [D].Nanjing:NanjingUniversity ofAeronautics and Astronautics��,2012.

[19]Yang Chuang��,Liu Jing,Ma Yaqin,et al.Influence of different nitriding mediums on vacuum nitriding of TC4 titanium alloy[J]. Hot Working Technology,2015,40(9): 156-159.

[20]Zhou Jun���,Yang Chuang,MaYaqin,et al. Influence of vacuum nitriding time on microstructure and properties of nitriding layer of TC4 titanium alloy[J]. Heat Treatment of Metals��,2018��,43 (9):80-84.

[21]Guan Jing����, Jiang Xueting���, Xiang Qing, et al.Corrosion and tribocorrosion behavior of titanium surfaces designed by electromagnetic induction nitriding for biomedical applications [J].Surface and Coatings Technology��,2021,409: 126844.

[22]向庆,姜(jiang)雪婷(ting)����,伍良(liang)银(yin)����,等(deng). TA2 钛合(he)金(jin)真空感应碳(tan)氮(dan)共(gong)渗(shen)组织及耐(nai)磨(mo) 损 和 耐 腐(fu) 蚀(shi) 性(xing) 能[J]. 金 属(shu) 热(re) 处(chu) 理,2022,47 ( 2 ):99-104.

Xiang Qing,Jiang Xueting�����,Wu Liangyin�,et al. Microstructure,wear and corrosion resistant properties of TA2 titanium alloy after vacuum induction carbonitriding[J]. Heat Treatment of Metals�����,2022�,47(2): 99-104.

[23]李(li)坤(kun)茂. TC4 钛(tai)合(he)金(jin)真(zhen)空(kong)脉(mai)冲感应(ying)渗(shen)氮(dan)层的结构(gou)与(yu)性(xing)能研究(jiu)[D]. 贵州: 贵州(zhou)大(da)学(xue),2020.

Li Kunmao. Study on structure and properties of vacuum pulse induced nitriding layer of TC4 titanium alloy [D]. Guizhou: Guizhou University����,2020.

[24]代(dai)燕,吴(wu)旋,杨峰(feng),等. TC6 钛(tai)合(he)金(jin)渗碳层在(zai)不同介质环境中(zhong)的腐(fu)蚀(shi)磨(mo)损性能[J]. 中(zhong)国(guo)表(biao)面(mian)工程(cheng)��,2020,33(2): 47-56.

Dai Yan���,Wu Xuan,Yang Feng,et al. Corrosion and wear properties of carburized layer on TC6 titanium alloy in different environment[J].China Surface Engineering�����,2020����,33(2): 47-56.

[25]骆蕾(lei). TC4 表面搅(jiao)拌摩擦(ca)加工(gong)制备(bei)铝基(ji)覆层及其氧化(hua)性能(neng)的研究[D]. 南京: 南京(jing)航空(kong)航天大学(xue),2014.

Luo Lei. Preparation and oxidation behavior of aluminized coating on TC4 titanium alloy via friction stir processing[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2014.

[26]张广兰(lan). 纯(chun)钛(tai)表面晶粒细化(hua)和渗氮行(xing)为研(yan)究(jiu)[D]. 沈阳: 东(dong)北(bei)大(da)学(xue)���,2018.

Zhang Guanglan.Investigations on surface grain refinement and nitriding of pure titanium [ D ].Shenyang: Northeastern University�,2018.

[27]曹(cao)鑫(xin)���,王冠,何(he)卫锋(feng)�����,等(deng). TC4 钛(tai)合金(jin)与(yu)多层(ceng) TiN/Ti 涂层(ceng)的砂(sha)尘 冲(chong) 蚀 损 伤(shang) 试(shi) 验[J].航(hang) 空(kong) 动 力 学 报(bao)�,2016���,31 ( 9 ):2218-2225.

Cao Xin�,Wang Guan,He Weifeng,et al. Sand erosion damage test on TC4 titanium alloy and TiN/Ti multiayer coating[J]. Journal of Aerospace Power,2016,31(9): 2218-2225.

相(xiang)关(guan)链(lian)接