TC4钛(tai)合(he)金具(ju)有(you)高(gao)比(bi)强(qiang)度�、较宽的(de)工(gong)作(zuo)温(wen)度(du)范围和(he)优(you)异(yi)的耐(nai)腐蚀(shi)性(xing)能(neng),是制造(zao)航空发动机压(ya)气(qi)机盘��、叶(ye)片等

的首选(xuan)材(cai)料之(zhi)一(yi)[1]����。航空发(fa)动(dong)机(ji)叶(ye)片(pian)的工作条(tiao)件极为(wei)复杂(za)和苛刻,需承(cheng)受巨大的(de)气(qi)动应(ying)力(li)����、离心(xin)应(ying)力(li)和(he)温(wen)

度(du)负荷(he)作(zuo)用[2],因而(er)对叶片用(yong)钛合金棒材的(de)显微组(zu)织(zhi)和(he)力学性(xing)能提出(chu)了(le)很(hen)高(gao)的要求(qiu)����,如(ru)GJB494A-2008《航(hang)空发(fa)动(dong)机(ji)压气(qi)机(ji)叶(ye)片(pian)用(yong)钛合(he)金棒(bang)材规范》要求(qiu)叶片(pian)用(yong)TC4钛合金(jin)棒材(cai)的初(chu)生(sheng)α相(xiang)含量不(bu)低(di)于25%��。

超声(sheng)波(bo)探(tan)伤

检(jian)验是(shi)航(hang)空(kong)航(hang)天领(ling)域(yu)钛(tai)合金原(yuan)材(cai)料(liao)验(yan)收的(de)基本要(yao)求�,部(bu)分(fen)原材(cai)料订货(huo)标准中对(dui)探(tan)伤的(de)要(yao)求也十(shi)分(fen)苛(ke)刻(ke),如

GJB494A-2008要求(qiu)转子叶片用(yong)棒材(cai)探(tan)伤(shang)杂波水(shui)平不大(da)于(yu)0.8mm-12dB����。国(guo)内(nei)学者对钛(tai)合金显微(wei)组织(zhi)与超声(sheng)探

伤(shang)杂(za)波的对应(ying)关(guan)系(xi)进行了研究(jiu)[3-7],发现探伤(shang)杂波(bo)的高(gao)低(di)不仅与(yu)组(zu)织中α相(xiang)和(he)β相的(de)含(han)量及尺寸(cun)大(da)小有关

,还(hai)与组织(zhi)的均匀性�����、织构等(deng)密(mi)切相(xiang)关。因(yin)此(ci),在钛合(he)金研(yan)制(zhi)和生产过程中,除(chu)组织(zhi)和常规性(xing)能外(wai),对超(chao)声

探伤杂(za)波水(shui)平也(ye)应重点关注。

目(mu)前(qian),国(guo)内(nei)制(zhi)造(zao)叶片用TC4钛合(he)金棒(bang)材(cai)的热(re)加(jia)工(gong)工艺主(zhu)要有(you)精锻(duan)和(he)轧制(zhi),但对(dui)2种(zhong)加(jia)工(gong)方(fang)式下TC4钛合(he)金棒(bang)材(cai)

组(zu)织和(he)性能(neng)(包(bao)括(kuo)超(chao)声探(tan)伤(shang)杂波)的综(zong)合(he)对比(bi)研究(jiu)较少(shao)���。为(wei)此���,对比(bi)分(fen)析(xi)了(le)精(jing)锻和轧制2种加(jia)工方式(shi)下(xia)叶(ye)片用(yong)

TC4钛(tai)合(he)金棒(bang)材(cai)的组(zu)织(zhi)与性(xing)能(neng)�,并(bing)研(yan)究了(le)精锻温(wen)度和(he)变形(xing)量(liang)对棒材组织(zhi)与(yu)性(xing)能(neng)的(de)影(ying)响����,以期(qi)为(wei)优(you)化热(re)加工工(gong)

艺,制(zhi)备满足GJB494A-2008要求(qiu)的(de)叶片(pian)用TC4钛合金(jin)棒(bang)材(cai)提(ti)供参考(kao)�。

1、实(shi)验

1.1实(shi)验(yan)材料

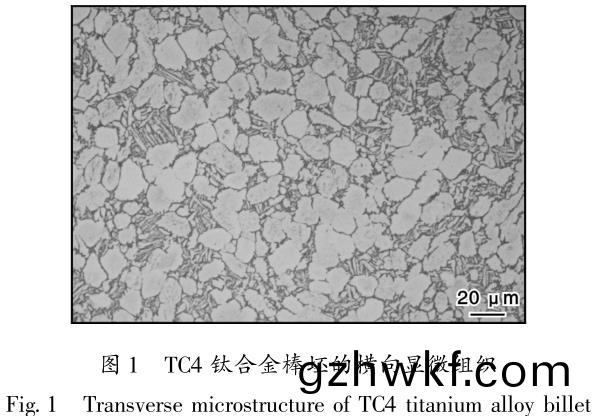

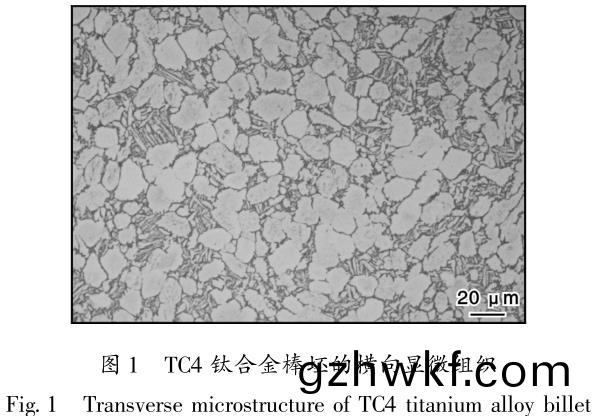

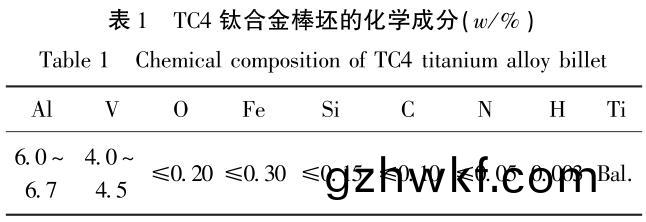

实验材料为(wei)经3次真(zhen)空(kong)自耗电(dian)弧(hu)熔(rong)炼(VAR)+多火(huo)次墩(dun)拔锻(duan)造制(zhi)备(bei)的(de)φ95mmTC4钛(tai)合(he)金棒(bang)坯��。棒坯β相转变(bian)温

度(du)为995℃����,化(hua)学(xue)成分如表1所示。棒坯横向(xiang)组(zu)织由(you)初(chu)生(sheng)等(deng)轴(zhou)α相(xiang)和β转变(bian)组织组(zu)成,为(wei)典型(xing)的双态组织,初

生(sheng)等(deng)轴(zhou)α相含量(liang)超过(guo)65%,如(ru)图(tu)1所(suo)示(shi)。

1.2方(fang)法(fa)与(yu)设备

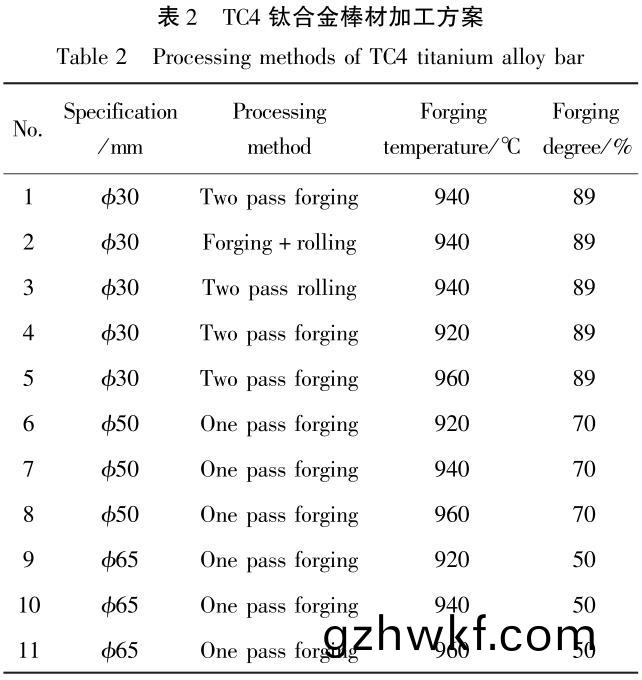

将(jiang)φ95mmTC4钛合金棒(bang)坯(pi)切(qie)割成等长度(du)的(de)棒料,按照表2方(fang)案进(jin)行锻造试验:①在(zai)940℃分(fen)别进行(xing)两(liang)火(huo)精锻(duan)、一(yi)

火精(jing)锻(duan)+一(yi)火轧制(zhi)和(he)两(liang)火轧制,得到(dao)规(gui)格(ge)为(wei)φ30mm的成(cheng)品(pin)TC4钛合(he)金(jin)棒(bang)材(中(zhong)间道(dao)次规格均(jun)为φ55mm)����;②分(fen)

别(bie)在920�����、960℃进行两(liang)火精锻(duan)试(shi)验(yan),得(de)到(dao)规格为φ30mm的成(cheng)品(pin)TC4钛(tai)合金棒(bang)材(cai);③分(fen)别(bie)在(zai)920、940、960℃进(jin)

行(xing)一火精(jing)锻试验��,得(de)到规(gui)格分(fen)别(bie)为(wei)φ50���、φ65mm的成(cheng)品(pin)TC4钛(tai)合(he)金棒材���。

沿(yan)成(cheng)品TC4钛合(he)金(jin)棒(bang)材横(heng)向(xiang)R/2处(chu)

切(qie)取(qu)金相(xiang)试(shi)样(yang)和力学性能试(shi)样�����。金相试样(yang)经(jing)磨(mo)抛(pao)后用(yong)腐(fu)蚀(shi)剂(HF、HNO3���、HH2O体(ti)积(ji)比(bi)为1∶3∶6)浸(jin)蚀(shi),采(cai)用

蔡(cai)司AxioVert Al倒立(li)式显微镜观(guan)察显(xian)微(wei)组(zu)织�����,利用Image-proplus5.0图(tu)像(xiang)软件(jian)分(fen)析初(chu)生(sheng)α相含(han)量(liang)�,每(mei)个(ge)试

样至(zhi)少观察(cha)5个视场(chang),取(qu)平均(jun)值�。力学性(xing)能(neng)试样(yang)经(jing)800℃/1.5h/AC退(tui)火(huo)后���,采(cai)用(yong)ZwickZ 330试验(yan)机(ji)进行(xing)室(shi)温(wen)拉

伸性能(neng)测(ce)试,采(cai)用(yong)ZwickZ 100试验(yan)机(ji)进行高温(wen)拉伸性能测试���,采(cai)用ZwickRMT-D10(100kN)试(shi)验机(ji)

进(jin)行高(gao)温持久(jiu)性(xing)能(neng)和蠕(ru)变性(xing)能(neng)测试。采用(yong)USPC7100型(xing)探(tan)伤仪进行水浸超声探伤(shang)检验(yan),探头为ISS/G/C10

MHZ,φ0.8mm平底孔(kong)�。

2、结果与(yu)分(fen)析(xi)

2.1精(jing)锻和(he)轧(ya)制(zhi)棒(bang)材的组(zu)织与(yu)性(xing)能(neng)对比(bi)

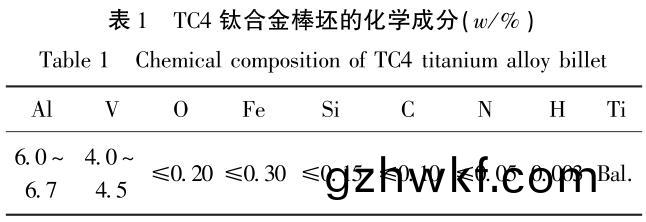

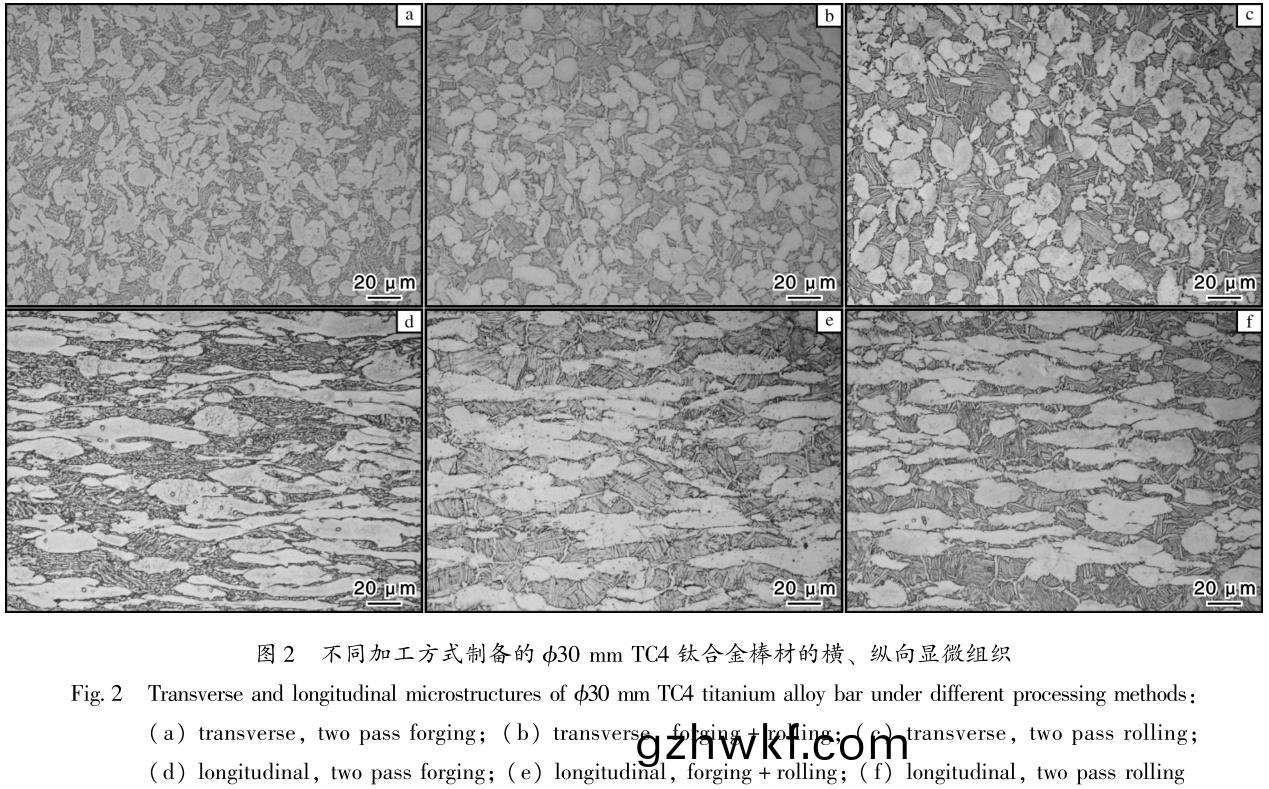

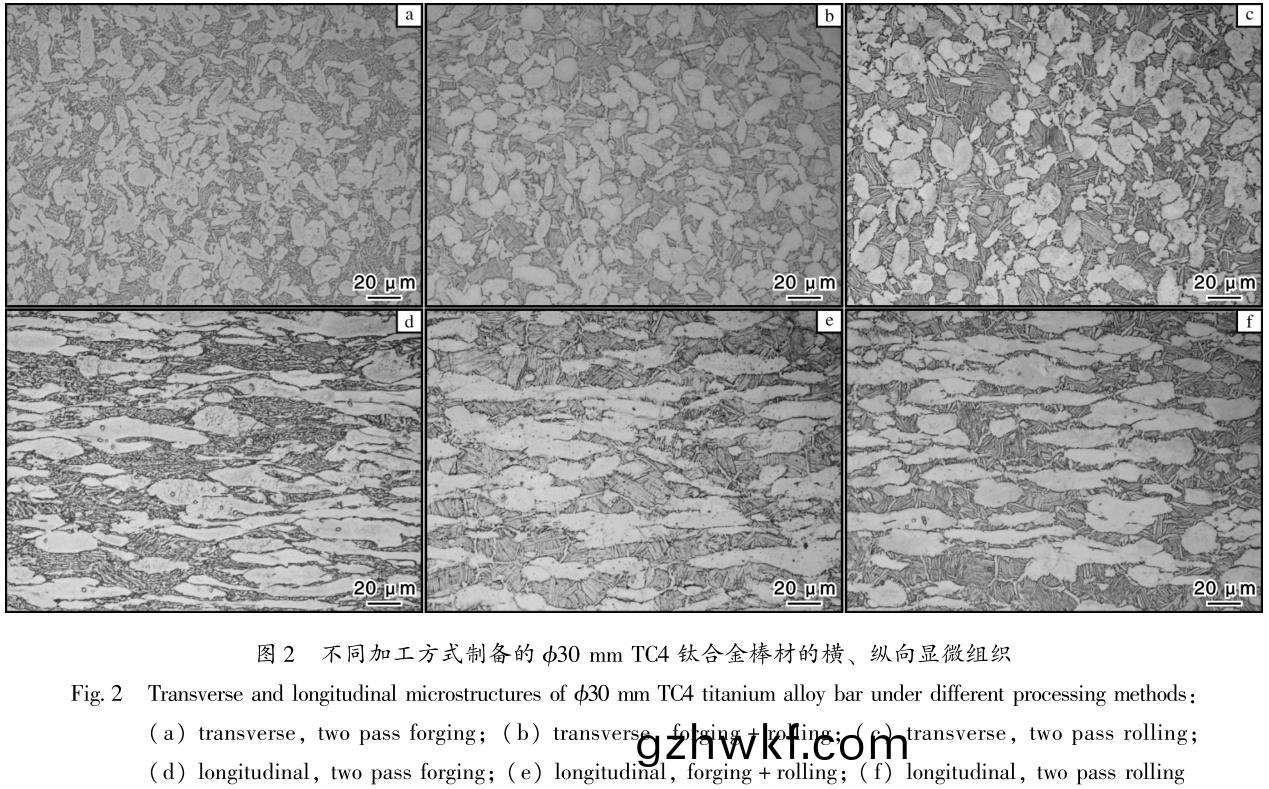

图2是在940℃分(fen)别进(jin)行(xing)两(liang)火(huo)精(jing)锻(duan)�、一火精锻+一火轧(ya)制和(he)两火(huo)轧(ya)制(zhi)后得(de)到(dao)的(de)φ30mmTC4钛合(he)金棒材(cai)的横(heng)����、纵(zong)

向(xiang)显微组(zu)织。从(cong)图(tu)2可以(yi)看出(chu)����,棒(bang)材(cai)均(jun)为(wei)典型的(de)双(shuang)态(tai)组(zu)织��,但不同加(jia)工(gong)方式(shi)获(huo)得的(de)棒(bang)材(cai)α相(xiang)含量(liang)�����、形态(tai)、尺

寸(cun)及(ji)分布存(cun)在一(yi)定差(cha)异(yi)。两火(huo)精锻(duan)棒材(cai)的初生(sheng)α相(xiang)含(han)量约为(wei)65%,纵向α相(xiang)拉长(zhang)明显(xian)���,精锻+轧制(zhi)和两(liang)火轧

制(zhi)棒材的(de)初(chu)生(sheng)α相含量(liang)较(jiao)低(di)�����,分(fen)别(bie)约(yue)为55%和(he)45%��,但纵(zong)向(xiang)等轴(zhou)性更好(hao)���。这(zhe)是因(yin)为(wei)在相同(tong)的(de)加热(re)温度下(xia)��,精

锻棒(bang)材较轧(ya)制棒材(cai)变(bian)形时(shi)间长,锻(duan)造过程(cheng)中(zhong)发(fa)生了明(ming)显的(de)温(wen)降(jiang),而(er)轧制(zhi)棒(bang)材(cai)变(bian)形时(shi)间短(duan)�、温升(sheng)明显(xian),实际变(bian)

形(xing)温度高于精锻棒(bang)材(cai),导(dao)致(zhi)轧制棒材纵(zong)向(xiang)初(chu)生(sheng)α相的等(deng)轴化程度(du)更(geng)高��。此外��,精(jing)锻(duan)棒材的次(ci)生α相多(duo)呈碎点(dian)

状(zhuang)或扭曲(qu)的条状分布(bu)�,而(er)轧制棒材的(de)次(ci)生(sheng)α相多呈平直(zhi)的(de)长条(tiao)状(zhuang)分布(bu),这(zhe)是由2种(zhong)加工(gong)方(fang)式的(de)特(te)点(dian)决定(ding)的。

精(jing)锻(duan)变形(xing)道(dao)次间的持(chi)续时(shi)间长(zhang)����,两(liang)道(dao)次变形间(jian)隙(xi)会(hui)析(xi)出少(shao)量的(de)次生(sheng)α相���,次生(sheng)α相(xiang)在下(xia)一道次的(de)锻(duan)造(zao)过程中

会发生破(po)碎(sui),进(jin)而多呈(cheng)碎(sui)点(dian)状(zhuang)或(huo)扭曲(qu)的条状(zhuang)分布(bu),如(ru)图(tu)2a、2d所(suo)示����。而(er)轧制(zhi)变形速(su)度快����,组织中的次生α

相(xiang)主(zhu)要(yao)是在轧制(zhi)变(bian)形结束后(hou),在(zai)冷却过程(cheng)中(zhong)从(cong)β晶界(jie)���、α/β相界或β晶(jing)粒(li)内高能缺(que)陷(xian)处形成(cheng)的,且多(duo)呈平

直的集束(shu)状分(fen)布(bu),如(ru)图2B、2e所(suo)示����。与(yu)精锻(duan)+轧(ya)制(zhi)工(gong)艺相比,两(liang)火(huo)轧(ya)制(zhi)工(gong)艺(yi)的温升(sheng)更(geng)为(wei)明(ming)显(xian)��,导(dao)致(zhi)成(cheng)品组(zu)

织中初生(sheng)等轴(zhou)α相的含量(liang)较(jiao)精锻+轧(ya)制(zhi)工艺(yi)更(geng)少,但(dan)次生α相的厚(hou)度(du)更(geng)大�����,如图(tu)2c、2f所示(shi)。

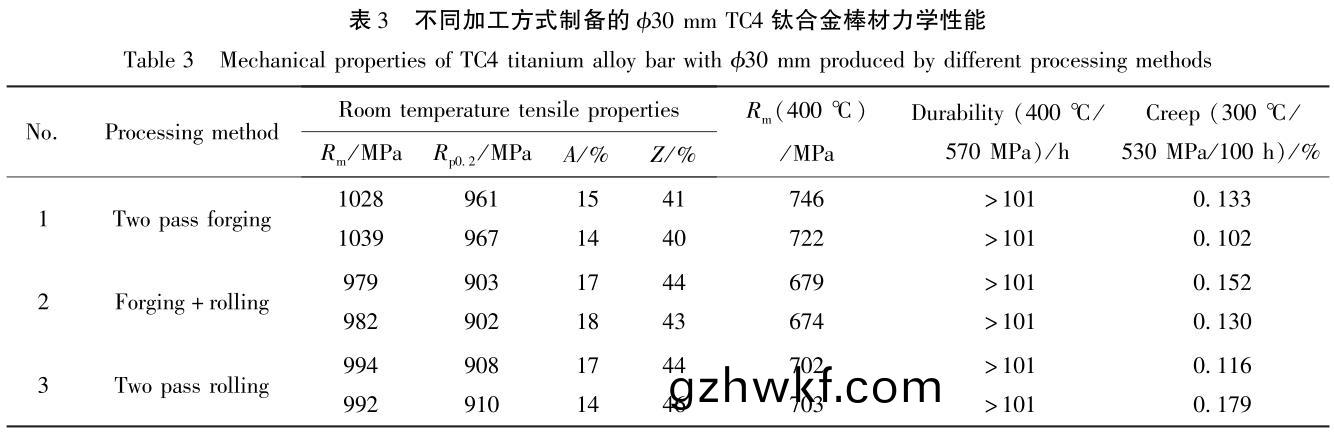

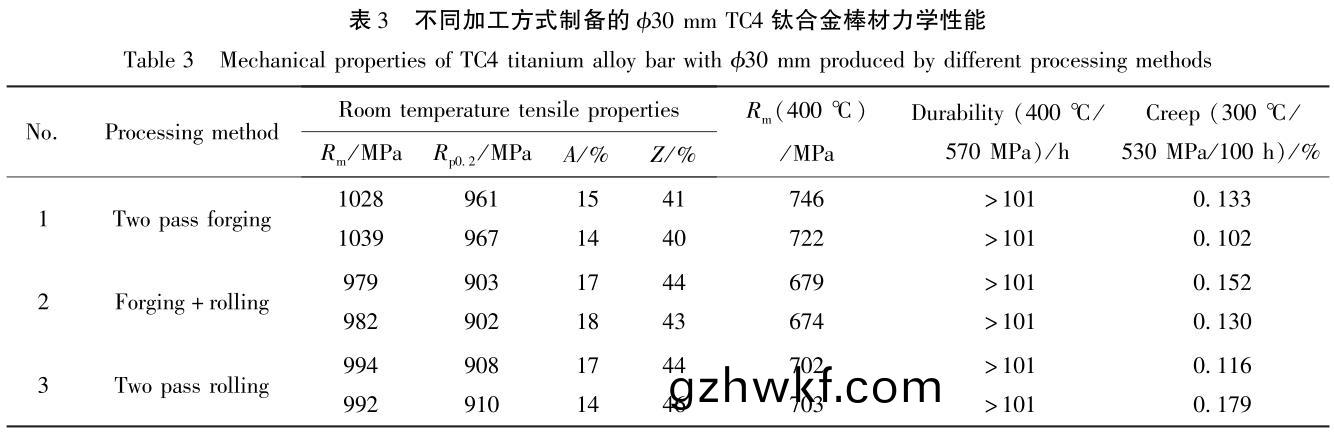

两(liang)火(huo)精(jing)锻(duan)、

一火精锻+一火轧制(zhi)和两火轧(ya)制的(de)φ30mmTC4钛合金(jin)棒材经(jing)800℃/1.5h/AC退火(huo)后(hou)的(de)室温(wen)拉(la)伸(shen)、高(gao)温拉(la)伸�����、高(gao)

温持(chi)久和(he)蠕变性(xing)能(neng)见(jian)表(biao)3。从(cong)表(biao)3可(ke)以(yi)看出�����,在相(xiang)同热(re)处理条(tiao)件(jian)下(xia),精(jing)锻(duan)和轧(ya)制(zhi)棒材的(de)室温拉伸塑性、高(gao)温(wen)持

久(jiu)和(he)蠕变性能(neng)差(cha)异(yi)较(jiao)小���,但(dan)精(jing)锻(duan)棒材的室(shi)温强度和(he)高温(wen)强(qiang)度(du)明(ming)显高(gao)于轧(ya)制棒材。这(zhe)是(shi)因为(wei)精(jing)锻(duan)棒(bang)材的(de)初(chu)生(sheng)α

相含(han)量(liang)略高于(yu)轧(ya)制(zhi)棒(bang)材��,且次(ci)生α相多(duo)呈(cheng)碎(sui)点状或(huo)扭(niu)曲(qu)的条状(zhuang)分布(bu),晶(jing)粒细(xi)小(xiao),阻(zu)碍(ai)了位错运(yun)动(dong)��,起(qi)到(dao)了(le)细(xi)

晶强(qiang)化(hua)的(de)作用(yong)。

表4是在(zai)940℃分(fen)别进行(xing)两火精(jing)锻(duan)�、一(yi)火(huo)精(jing)锻+一火轧制(zhi)���、两火轧(ya)制后得(de)到(dao)的φ30mmTC4钛(tai)合

金(jin)棒(bang)材(cai)的(de)超(chao)声(sheng)探(tan)伤杂波(bo)水(shui)平。

从(cong)表(biao)4可以(yi)看出(chu),两火(huo)精锻(duan)棒材的(de)探伤(shang)杂(za)波(bo)水平为(wei)φ0.8mm-(9~12)dB,精锻+轧制(zhi)�����、两火(huo)轧制(zhi)棒(bang)材的探伤(shang)杂

波水(shui)平(ping)均(jun)为(wei)φ0.8mm-(12~16)dB,小于两(liang)火(huo)精锻(duan)棒(bang)材(cai)。这(zhe)是因(yin)为轧(ya)制(zhi)棒(bang)材(cai)初(chu)生(sheng)α相(xiang)含量低(di),次(ci)生α相的(de)集束(shu)

尺寸(cun)增加,相(xiang)界(jie)面取(qu)向差减(jian)小��,组(zu)织更(geng)加均(jun)匀(yun),故(gu)探(tan)伤(shang)杂(za)波(bo)水(shui)平(ping)低��。从(cong)图2也可以(yi)看(kan)出,精锻棒材的(de)等轴α

相(xiang)分布不(bu)均(jun)匀,存(cun)在α相聚(ju)集(ji)现(xian)象����,导致(zhi)超声波信号散射加剧(ju)�,探伤(shang)杂波(bo)水(shui)平高于轧制(zhi)棒材(cai)。

从以上(shang)组织、

性能(neng)和超声探伤杂(za)波水(shui)平(ping)的(de)分(fen)析可(ke)知(zhi)���,精锻(duan)和(he)轧(ya)制(zhi)方(fang)式制备的(de)棒材各(ge)有特(te)点,除(chu)超(chao)声(sheng)探(tan)伤杂(za)波(bo)水(shui)平(ping)稍(shao)高(gao)外,

精锻(duan)棒(bang)材(cai)的室温(wen)强(qiang)度和高(gao)温(wen)强(qiang)度(du)优势(shi)明显。因(yin)此����,为进一(yi)步(bu)提(ti)高(gao)TC4钛合(he)金精(jing)锻(duan)棒材的组(zu)织(zhi)与性(xing)能(neng)匹(pi)配���,开

展了精锻温度和(he)变形(xing)量对(dui)TC4钛(tai)合金棒(bang)材(cai)组织(zhi)与性(xing)能(neng)的影响(xiang)研(yan)究。

2.2精(jing)锻(duan)温(wen)度(du)和(he)变(bian)形量对(dui)组织(zhi)与(yu)性能(neng)的影(ying)响(xiang)

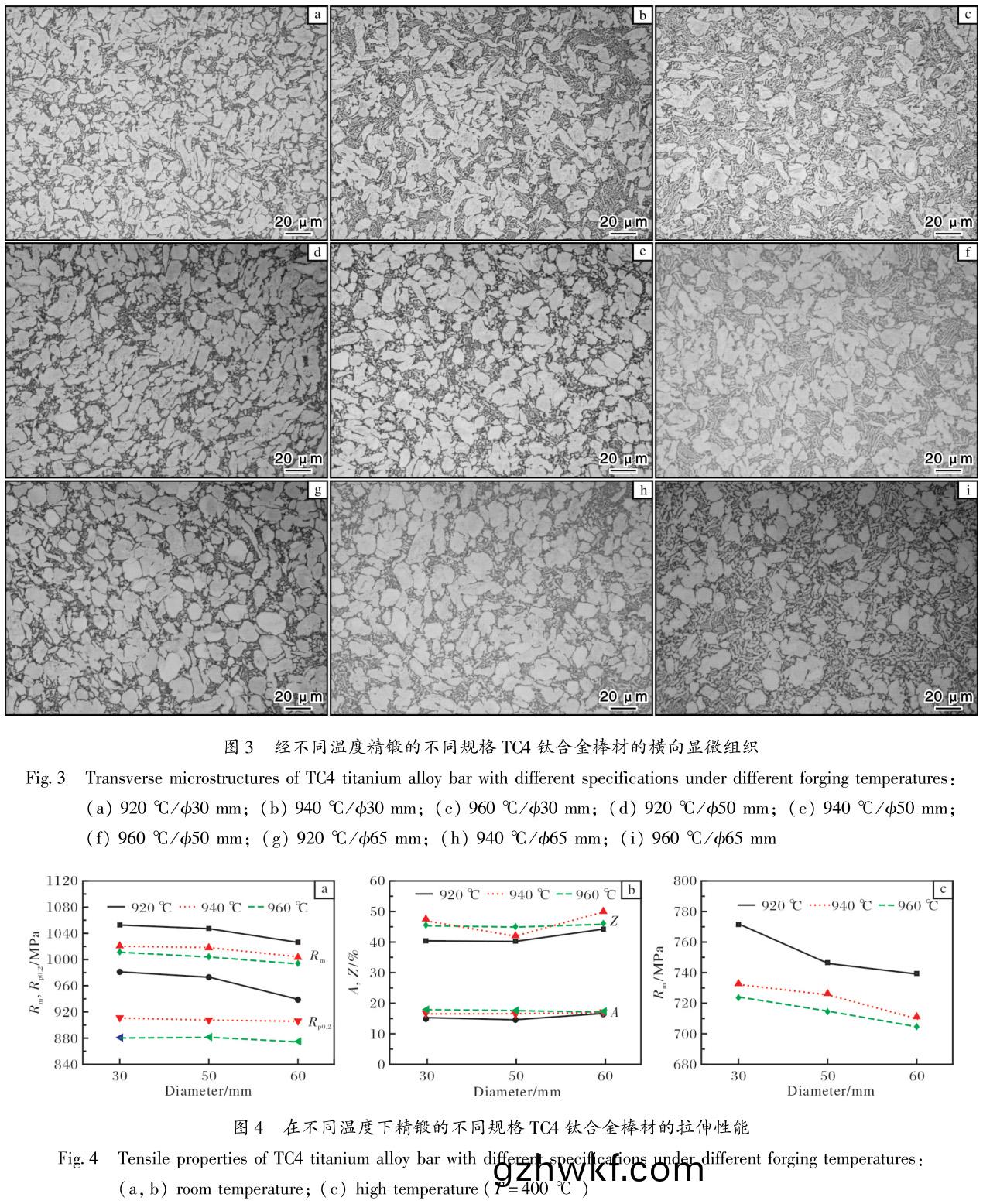

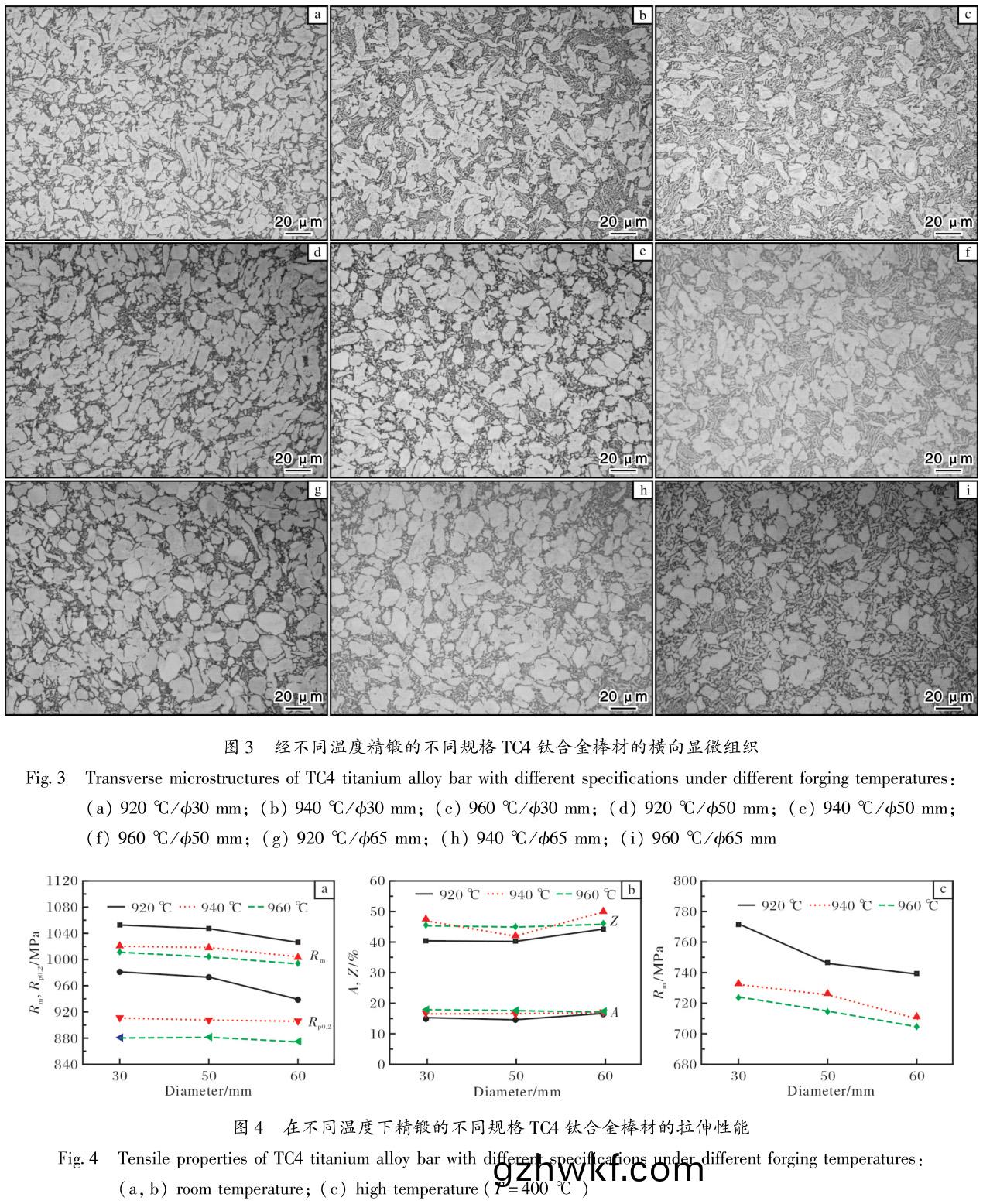

图(tu)3是(shi)按照(zhao)表2精(jing)锻(duan)方案(an)��,在(zai)不同(tong)温(wen)度(du)下(xia)精锻得到的φ30����、φ50�����、φ65mmTC4钛合金棒材的显微(wei)组织。从图(tu)3可

以(yi)看(kan)出�����,随着(zhe)精(jing)锻温度(du)的(de)升(sheng)高�����,棒(bang)材(cai)初(chu)生α相(xiang)含(han)量(liang)从(cong)920℃精(jing)锻时的约(yue)80%降低到(dao)940℃精锻时(shi)的约65%����,当

精锻(duan)温度(du)继续提(ti)高到(dao)960℃时(shi)初(chu)生(sheng)α相(xiang)含(han)量不足(zu)50%����,但碎点状(zhuang)或扭曲的条状α相(xiang)含量逐(zhu)渐(jian)增(zeng)多。这是因为(wei)

精(jing)锻温度的(de)升高加剧了(le)初(chu)生(sheng)α相转(zhuan)变(bian)[8],使锻造过程(cheng)中形(xing)成(cheng)的(de)碎点(dian)状或扭(niu)曲(qu)的(de)次(ci)生α相(xiang)更(geng)多����。从图3还可以(yi)

看出(chu)�����,对(dui)于相(xiang)同规(gui)格的(de)TC4钛合金棒材(cai)�,精锻(duan)温(wen)度(du)越(yue)高�����,初生(sheng)α相的(de)分布越(yue)均(jun)匀(yun)。相同(tong)变形(xing)温(wen)度下(xia),精(jing)锻(duan)变(bian)

形量(liang)越大���,棒(bang)材(cai)组织越(yue)细(xi)小,α相(xiang)发(fa)生(sheng)扭曲(qu)和(he)聚集的(de)不(bu)均匀(yun)现象(xiang)也更(geng)为明显(xian)。

图4是(shi)在(zai)不(bu)同温度(du)下(xia)精锻(duan)得到(dao)

的不同(tong)规(gui)格TC4钛合(he)金(jin)棒材经(jing)800℃/1.5h/AC退火(huo)后的室温(wen)拉(la)伸(shen)和(he)高(gao)温(wen)拉(la)伸性能。从图4a、4c可(ke)以(yi)看出���,精锻(duan)温度越(yue)低��、变(bian)形(xing)量越大,棒材的(de)室(shi)温(wen)拉(la)伸和高温拉伸(shen)强(qiang)

度也(ye)越(yue)高,这与组织(zhi)中初生α相和(he)次生α相(xiang)的(de)含量(liang)和(he)形(xing)态(tai)有关(guan)。经920℃精(jing)锻(duan)后(hou)的φ30mm棒材(cai)���,初(chu)生(sheng)α相(xiang)含

量高,次(ci)生(sheng)α相破(po)碎明(ming)显且(qie)多(duo)呈碎点状分(fen)布�����,其(qi)室(shi)温(wen)拉(la)伸(shen)和高(gao)温(wen)拉(la)伸(shen)强(qiang)度(du)最(zui)高�。随着精(jing)锻(duan)温(wen)度(du)的(de)升高(gao)���,初(chu)生(sheng)

等轴(zhou)α相的(de)含量逐(zhu)渐(jian)减(jian)少,呈(cheng)碎点(dian)状(zhuang)或扭(niu)曲条(tiao)状(zhuang)的(de)次生α相(xiang)含(han)量(liang)逐(zhu)渐(jian)提高��,但在800℃/1.5h/AC退(tui)火(huo)条件(jian)下(xia)

,次(ci)生(sheng)α相的(de)形(xing)貌(mao)并(bing)未(wei)发(fa)生(sheng)明显(xian)变(bian)化���,因此影(ying)响(xiang)棒材室(shi)温拉(la)伸(shen)和(he)高温拉伸(shen)强度的主要(yao)因(yin)素(su)还是初(chu)生(sheng)等轴α相

的(de)含(han)量(liang)。在相(xiang)同(tong)的(de)精锻(duan)温度下(xia),精锻变形(xing)量(liang)越(yue)大(da),晶(jing)粒(li)尺(chi)寸越(yue)小,

棒(bang)材累(lei)积的(de)位(wei)错密度(du)越高����,对应(ying)的强度(du)也(ye)越高�。此(ci)外�����,精锻温度和(he)变形量(liang)对(dui)TC4钛(tai)合(he)金棒(bang)材(cai)的塑(su)性(xing)影(ying)响(xiang)并不

明(ming)显,如(ru)图4B所示����。

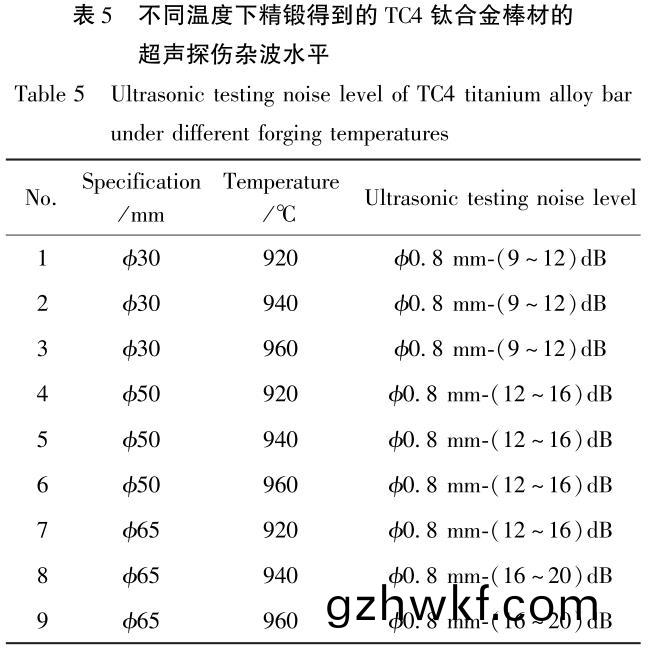

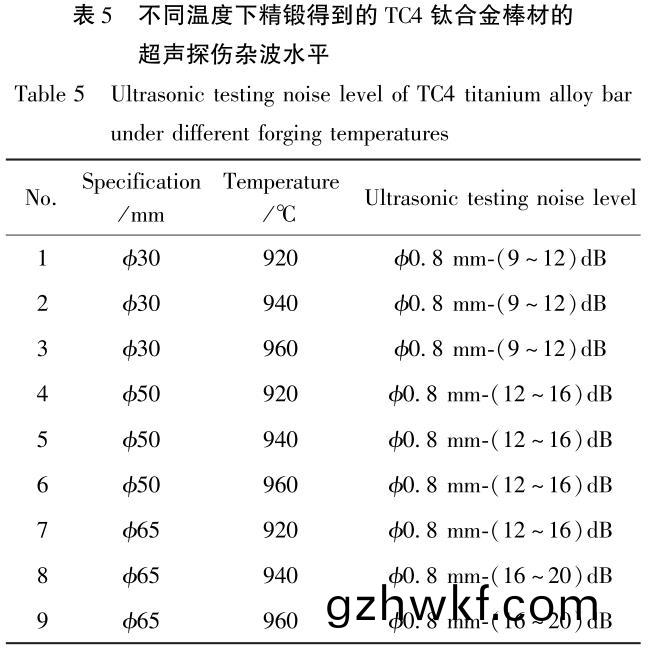

表(biao)5是在(zai)不(bu)同温度(du)下(xia)精锻(duan)得(de)到(dao)的不(bu)同规(gui)格(ge)TC4钛合(he)金棒材(cai)的(de)超(chao)声(sheng)探(tan)伤杂(za)波水平。从表5可

以(yi)看出�����,920~960℃精锻(duan)的φ30mmTC4钛合金(jin)棒(bang)材的探(tan)伤杂(za)波水(shui)平(ping)为φ0.8mm-(9~12)dB�,φ50mm棒(bang)材的探伤

杂(za)波水平(ping)为φ0.8mm-(12~16)dB,可(ke)见(jian)相(xiang)同精锻(duan)温度(du)下(xia)φ50mm棒(bang)材(cai)的探伤杂波水平低(di)于(yu)φ30mm棒材�����。920℃

精(jing)锻的φ65mmTC4钛合(he)金(jin)棒材(cai)探(tan)伤杂(za)波水平(ping)为(wei)φ0.8mm-(12~16)dB,但(dan)当(dang)精锻(duan)温(wen)度提(ti)高(gao)到940℃和(he)960℃时(shi),

探伤杂波(bo)水(shui)平都降低到(dao)φ0.8mm-(16~20)dB,说明相同规(gui)格(ge)的(de)TC4钛合(he)金(jin)棒材�����,随着(zhe)精锻(duan)温(wen)度(du)的提高(gao),探伤(shang)

杂波(bo)水(shui)平(ping)逐渐降低,而精锻温(wen)度(du)一定(ding)时,变形(xing)量(liang)越大(da)�����,TC4钛(tai)合(he)金棒(bang)材的探伤杂波水(shui)平(ping)越高(gao)�����。这(zhe)是因(yin)为超(chao)声(sheng)

波探(tan)伤(shang)杂(za)波(bo)的(de)变(bian)化与(yu)TC4钛合(he)金棒材(cai)组织中(zhong)初(chu)生(sheng)α相(xiang)和(he)次生(sheng)α相(xiang)的(de)含量�����、尺寸和(he)分(fen)布情况均有关。精(jing)锻温(wen)度(du)

越高,精(jing)锻(duan)变(bian)形量越小(xiao)�����,TC4钛合金(jin)棒材初(chu)生α相的含(han)量(liang)低(di)且等轴(zhou)性好,次(ci)生α相(xiang)的(de)含量(liang)高且片层较平直,

整体(ti)组织(zhi)均匀(yun)性越(yue)好��,超(chao)声(sheng)波探伤时(shi)信(xin)号散(san)射(she)越(yue)小�,杂(za)波(bo)水平(ping)越(yue)低��。

从(cong)以(yi)上(shang)分(fen)析(xi)结(jie)果(guo)可知(zhi)��,随着精(jing)锻温度(du)的升高(gao)�,TC4钛合(he)金(jin)棒材(cai)的探伤(shang)杂(za)波水平逐(zhu)渐减(jian)小�。但(dan)精锻温度的提(ti)高(gao)

会(hui)导(dao)致初生(sheng)α相(xiang)含(han)量(liang)降低(di)(会(hui)对(dui)成(cheng)品叶片(pian)的疲(pi)劳(lao)性能(neng)产生不利影响(xiang)[9])��,室温拉(la)伸和(he)高温(wen)拉(la)伸强度下降(jiang)��。因

此(ci)��,针(zhen)对叶(ye)片用TC4钛(tai)合(he)金(jin)棒(bang)材(cai),当(dang)精锻温度为940℃时(shi)����,棒(bang)材的(de)探(tan)伤杂(za)波(bo)水平(ping)可(ke)以达(da)到φ0.8mm-9dB以下,

初生α相含量(liang)可(ke)以达(da)到(dao)65%左(zuo)右(you),性(xing)能保持(chi)在(zai)较(jiao)高(gao)水(shui)平(ping),整体(ti)组织���、性能(neng)匹(pi)配较好(hao)��。

3��、结(jie)论(lun)

(1)与轧制(zhi)工艺相比�,精锻工艺(yi)制(zhi)备(bei)的TC4钛合金棒(bang)材(cai)室温(wen)拉(la)伸和(he)高温拉伸(shen)强度(du)优势明(ming)显,但(dan)超(chao)声(sheng)探伤(shang)杂(za)波(bo)水(shui)

平稍高。

(2)随着(zhe)精(jing)锻温(wen)度(du)升高��,TC4钛合金棒(bang)材的(de)初生(sheng)等轴(zhou)α相含量(liang)逐(zhu)渐(jian)减少(shao),室温拉伸和高(gao)温(wen)拉伸强度(du)下降,但超(chao)

声探伤(shang)杂波(bo)水(shui)平逐(zhu)渐(jian)减(jian)小。随(sui)着(zhe)精锻(duan)变形量(liang)增(zeng)大,棒(bang)材晶粒(li)尺寸逐(zhu)渐减小,室(shi)温拉伸和(he)高(gao)温拉(la)伸(shen)强度(du)逐(zhu)渐(jian)提(ti)

高(gao),但(dan)组(zu)织均匀性变(bian)差,超声(sheng)探伤杂(za)波(bo)水平增大���。

(3)精锻温度(du)选(xuan)用940℃时(shi),TC4钛(tai)合(he)金(jin)棒(bang)材(cai)的(de)组织和性能(neng)匹配较(jiao)好(hao)�����。

参考(kao)文献(xian)

[1]陶(tao)春虎��,刘(liu)庆瑔,刘(liu)昌奎(kui),等(deng).航(hang)空用钛合金(jin)的失效及(ji)其预防[M].2版.北京:国防(fang)工业出版(ban)社���,2013.

[2]蔡(cai)建(jian)明�����,曹(cao)春晓(xiao).航空(kong)发(fa)动(dong)机(ji)钛(tai)合(he)金(jin)材料与应(ying)用(yong)技(ji)术(shu)[M].北(bei)京(jing):冶(ye)金工(gong)业出(chu)版(ban)社(she)����,2021.

[3]张永红(hong),李永(yong)春,曹凯(kai).TC4钛合金(jin)板(ban)材双(shuang)晶(jing)探(tan)头超(chao)声波检(jian)测(ce)[J].宇(yu)航材料工艺����,2012�,42(5):72-75.

[4]宋韦韦(wei),李本(ben)江���,宋增金(jin),等(deng).TA15钛合金显(xian)微组织对超(chao)声探伤(shang)底波(bo)衰(shuai)减(jian)的影(ying)响[J].钛工业(ye)进展�����,2021

,38(3):35-40.

[5]佟健�����,邰(tai)文彬(bin),党永(yong)丰(feng)����,等.钛合(he)金(jin)棒材(cai)典(dian)型(xing)冶金(jin)次(ci)生(sheng)缺陷(xian)超(chao)声(sheng)波探伤波(bo)形特(te)征(zheng)分析[J].钛工业(ye)进(jin)展,

2018,35(4):40-43.

[6]李华(hua)�,马英(ying)杰(jie),邱建科(ke)��,等.TC4钛合(he)金显微(wei)组织对超声(sheng)波探(tan)伤(shang)杂波水(shui)平(ping)的(de)影响(xiang)[J].稀有金属材料(liao)与工(gong)程(cheng)

,2013,42(9):1859-1863.

[7]郭凯(kai),杜(du)博生(sheng)�����,周中波(bo),等.热(re)处(chu)理(li)对(dui)TC11钛合(he)金棒(bang)材(cai)超(chao)声波(bo)探(tan)伤的(de)影响(xiang)[J].热加(jia)工工艺�����,2018���,47

(14):152-154.

[8]SunSD���,ZonGYY����,ShanDB,etal.HotdeformationBehavioran

dmicroStructureevolutionofTC4titaniumalloy[J].TranS

actionSofNonferrouSMetalSSocietyofChina��,

2010,20(11):2181-2184.

[9]刘庆(qing)瑔.航空发(fa)动机(ji)钛合金叶(ye)片制造(zao)技(ji)术(shu)及失(shi)效(xiao)分(fen)析(xi)[M].北(bei)京(jing):航空(kong)工(gong)业出版社(she)�����,2018.

相关链接(jie)