钛(tai)合金(jin)具(ju)有(you)密度低、比(bi)强(qiang)度高(gao)�����、耐腐(fu)蚀(shi)等(deng)优(you)异的性能(neng),在航空(kong)����、航(hang)天(tian)、汽车(che)、船舶等(deng)工(gong)业(ye)领域(yu)中占(zhan)据极其(qi)重要的地位(wei)[1-3]。TC4钛(tai)合金是一(yi)种(zhong)应用(yong)极(ji)其广泛(fan)的中(zhong)等强度(du)的(de)α+β型(xing)两(liang)相(xiang)钛合(he)金(jin)�����,占(zhan)钛(tai)合(he)金(jin)总产量(liang)的(de) 50%���,其中(zhong) TC4钛合(he)金(jin)加(jia)工(gong)件占到全(quan)部钛合(he)金(jin)加工(gong)件的95%以上[4-7]����。

焊接(jie)是(shi)复(fu)杂(za)结(jie)构(gou)钛(tai)合(he)金构件(jian)制(zhi)造过(guo)程中的(de)一个重(zhong)要工艺环节����,通常用的(de)焊接方(fang)式主要有氩(ya)弧(hu)焊(han)�、埋弧(hu)焊(han)、真空电(dian)子(zi)束(shu)焊等���,上(shang)述技(ji)术(shu)均为(wei)高温下(xia)熔(rong)焊(han)��。焊(han)接(jie)过程钛(tai)合金易(yi)氧(yang)化及(ji)产生裂纹(wen)��、气孔等(deng)缺(que)陷,同时(shi)熔焊(han)存(cun)在(zai)的(de)较大(da)温(wen)度(du)梯度(du)也会导(dao)致(zhi)焊(han)缝区与母材区的(de)组(zu)织(zhi)差异较大(da)����,这(zhe)都会(hui)显著(zhu)降(jiang)低焊接(jie)零部(bu)件(jian)的性能(neng)可靠(kao)性(xing)。随(sui)着材料科学(xue)及工程技术(shu)不(bu)断(duan)发展(zhan), 为(wei)解决(jue)同(tong)种或(huo)异种材(cai)料间高(gao)可靠(kao)性连(lian)接(jie)问题(ti)�����,扩(kuo)散(san)连(lian)接技术成(cheng)为(wei)了(le)材料连(lian)接(jie)领域研(yan)究热点(dian)之一(yi)[8-11]�����。

国(guo)内外(wai)相(xiang)关学者在(zai)钛(tai)合金(jin)扩散连接方(fang)面(mian)开展了(le)相关(guan)研究工作(zuo)�。CALVO 等(deng)[12]研究了(le)850 ℃温(wen)度下(xia)TC4钛合(he)金的(de)扩散连接(jie)工艺,发(fa)现(xian)该(gai)温(wen)度下(xia)可(ke)以获(huo)得(de)质量良(liang)好(hao)的连接接头(tou)。LEE 等(deng)[13]对TC4钛(tai)合金(jin)在连(lian)接温度范围(wei) 850~950 ℃时(shi)的(de)扩(kuo)散连接(jie)工(gong)艺及(ji)其高(gao)温氧(yang)化行(xing)为(wei)进行了研究(jiu)。SANDERS 等(deng)[14]通过试验(yan)验证得出(chu) TC4钛合金(jin)薄板(ban)的(de)最佳(jia)扩(kuo)散(san)连(lian)接(jie)温(wen)度(du)为(wei) 900~950 ℃�。施晓(xiao)琦(qi)[15]对 TC4钛(tai)合(he)金(jin)单层(ceng)板(ban)加强结构(gou) SPF/DB 工(gong)艺进行(xing)了研(yan)究(jiu),得(de)到最(zui)优扩(kuo)散(san)连(lian)接温度(du)为 920 ℃���。尽(jin)管扩散连(lian)接为非高温(wen)下熔焊�����,但扩散(san)连(lian)接后(hou)TC4钛合金(jin)的力(li)学性能(neng)仍有一(yi)定程(cheng)度的(de)降(jiang)低[16]。

扩(kuo)散连接(jie)工艺(yi)可以实现(xian)合(he)金(jin)完全(quan)冶(ye)金(jin)结(jie)合(he),但(dan)是(shi)针(zhen)对扩散(san)区(qu)性能(neng)降(jiang)低的(de)原因及调(diao)控技(ji)术(shu)的报(bao)道(dao)较少(shao)。本(ben)文(wen)研究(jiu)发(fa)现采用锻造处理可(ke)以(yi)提高扩(kuo)散(san)连接(jie)TC4钛合金(jin)的性(xing)能(neng)�,因此(ci)通(tong)过开(kai)展(zhan)锻(duan)造(zao)工艺实验,探索连接界面(mian)的(de)显(xian)微组(zu)织(zhi)及力学(xue)性能(neng)的(de)变化(hua)规(gui)律����,为(wei)航空航(hang)天领(ling)域(yu)高性(xing)能钛合(he)金扩(kuo)散(san)连(lian)接(jie)构(gou)件(jian)的研(yan)发提(ti)供(gong)新的(de)思(si)路以(yi)及数(shu)据支(zhi)持(chi)和(he)理论(lun)支撑。

1����、 实验部分

1.1 实(shi)验材料

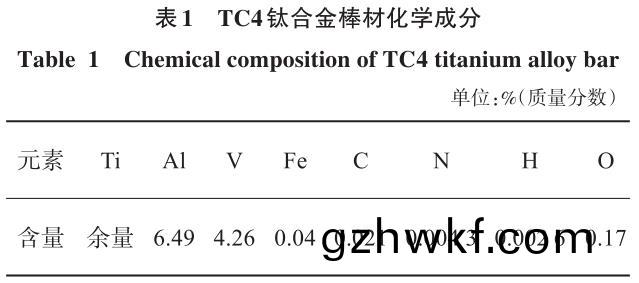

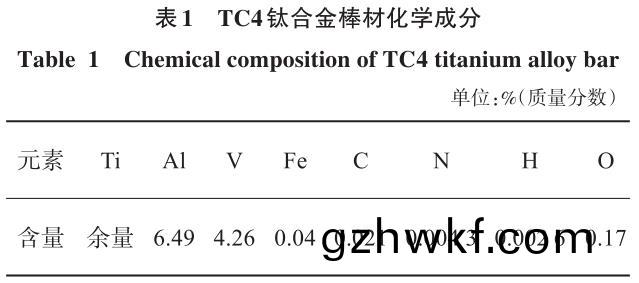

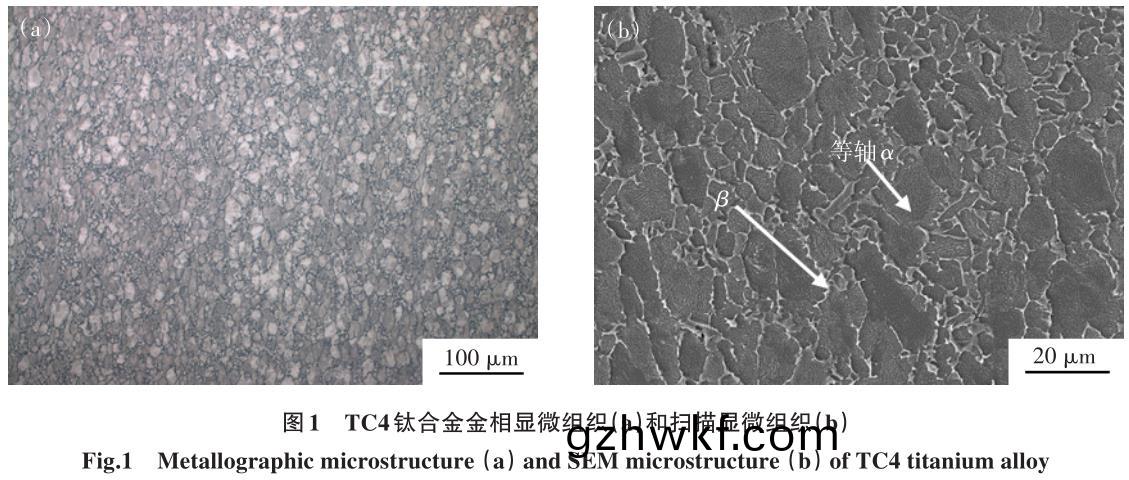

本实验(yan)的(de)材(cai)料(liao)是(shi) TC4钛(tai)合金锻(duan)造棒(bang)材,规(gui)格(ge)为直径(jing)100mm��,其(qi)化(hua)学成分(fen)见表1。合金原始(shi)棒(bang)材(cai)的显微(wei)组(zu)织如图(tu) 1 所(suo)示(shi)����,为(wei)等轴(zhou)α相和(he)少量(liang)β相(xiang)组成(cheng)�。采(cai)用(yong)金相法测(ce)得(de)其相(xiang)变点(dian)温(wen)度(du)为(997±5)℃。

1.2 实(shi)验(yan)方(fang)法(fa)

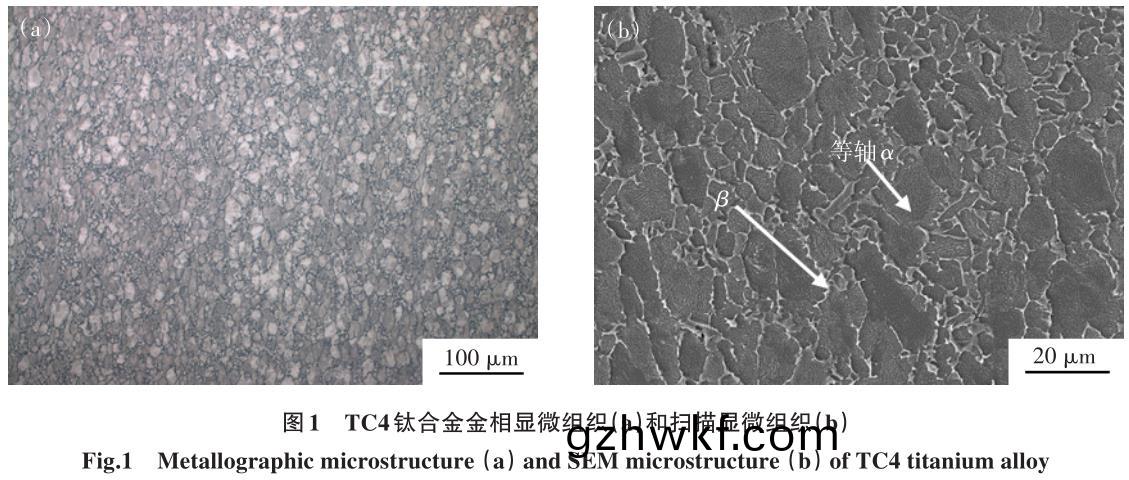

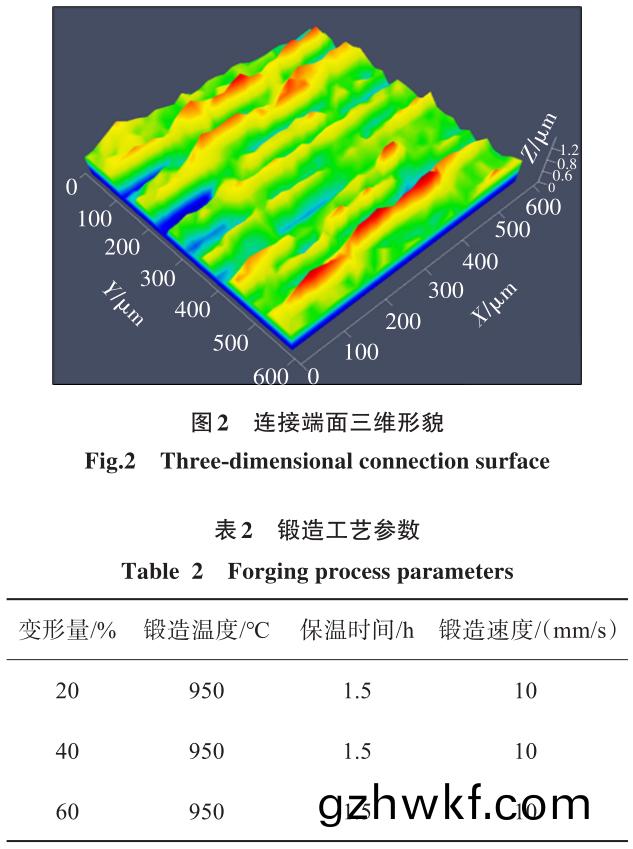

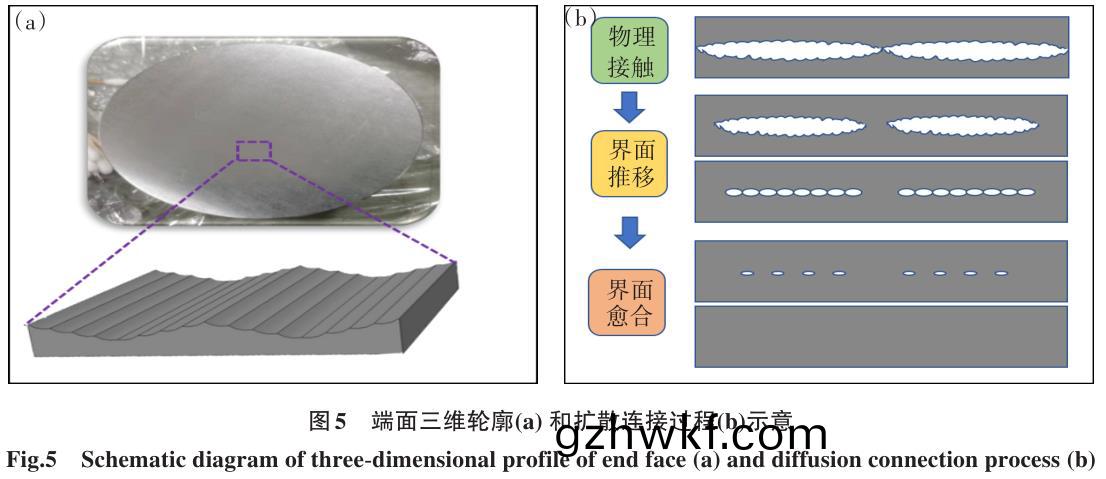

材料(liao)表面状(zhuang)态(tai)(粗糙(cao)度、清(qing)洁度(du)等)影响(xiang)着扩(kuo)散连接(jie)的(de)质(zhi)量�����。首(shou)先(xian)采(cai)用(yong)机(ji)械球(qiu)磨的方式对TC4钛(tai)合(he)金(jin)棒(bang)材的(de)连接(jie)端面(mian)进行打(da)磨(mo)至表面(mian)粗(cu)糙度(du) R=0.08��;随后依(yi)次(ci)采(cai)用(yong)石(shi)油醚(mi)和酒(jiu)精进行清洗去(qu)除(chu)油(you)污等(deng)杂质(zhi),处理后的连接(jie)端面表(biao)面形貌(mao)如(ru)图(tu) 2 所示(shi)����,存在磨抛(pao)处理(li)产生的(de)微(wei)观沟壑条纹(wen)���;最(zui)后(hou)在(zai)扩散连(lian)接(jie)炉(lu)(型(xing)号(hao) RD500HI)中进(jin)行(xing)保(bao)温保(bao)压(ya)实(shi)现(xian)冶金(jin)结(jie)合。相(xiang)关研究表明(ming) TC4钛(tai)合(he)金在温度(du) 850~950 ℃����、压力120~160 MPa、保(bao)温(wen)时间 4~6 h 的热等(deng)静(jing)压工艺(yi)参(can)数下(xia)扩散连(lian)接(jie)质量良(liang)好[13-18]���,所以本(ben)文(wen)采用(yong)的(de)扩散连接工(gong)艺(yi)参数(shu)为(wei):温度 950 ℃、压(ya)力(li) 140 MPa�、保(bao)温时间(jian) 4 h�����,随(sui)炉(lu)冷却�。

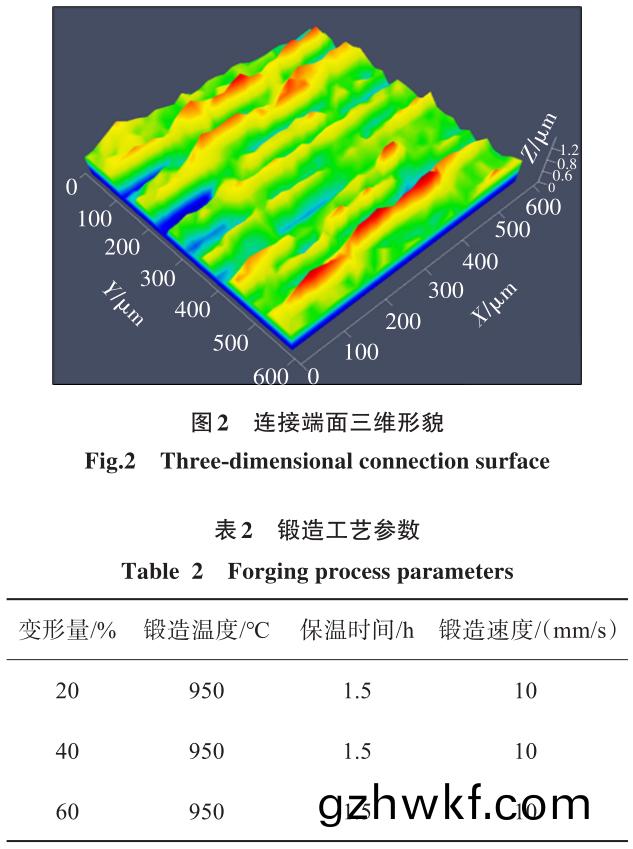

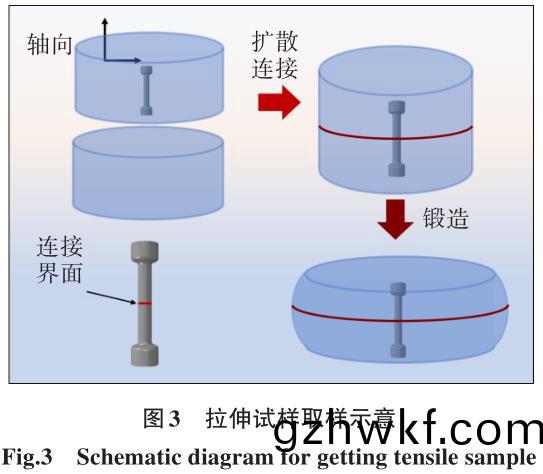

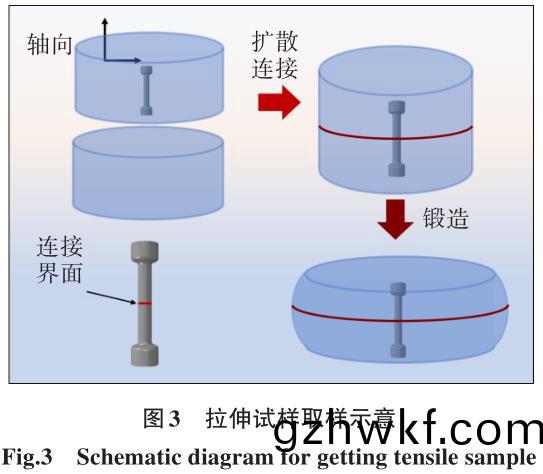

采用表(biao) 2 的(de)锻造工(gong)艺(yi)对扩(kuo)散(san)连(lian)接(jie)棒(bang)材(cai)进行(xing)锻造(zao)加(jia)工(gong)��。按(an)照图(tu)3所(suo)示(shi),在(zai)原始(shi)棒材(cai)���、扩(kuo)散(san)连(lian)接棒材及不(bu)同(tong)变形量的(de)锻(duan)件(jian)内(nei)部(bu)分(fen)别(bie)切取(qu)力(li)学(xue)性(xing)能测试试样,其(qi)中(zhong)扩(kuo)散(san)连接界面(mian)处于试(shi)样的(de)中心部位且(qie)与拉(la)伸载荷方(fang)向垂直,参照(zhao)GB/T 228.1—2010金属(shu)材(cai)料(liao)拉伸(shen)试(shi)验(yan)标准要求(qiu)���,在TSE504D万(wan)能试验机上进行(xing)拉(la)伸性(xing)能测(ce)试,拉(la)伸(shen)强(qiang)度(du)和(he)延伸(shen)率(lv)取(qu)3支(zhi)试样的算(suan)数(shu)平(ping)均(jun)值(zhi)。金(jin)相(xiang)样品通(tong)过(guo)线(xian)切(qie)割(ge)从扩散连接件上(shang)获取(qu)�����,切(qie)割(ge)时以扩散连(lian)接(jie)界面(mian)为基准(zhun)向(xiang)垂(chui)直于界(jie)面方向的(de)两侧母材(cai)各(ge)延(yan)伸 10 mm�,同(tong)时(shi)平行(xing)于界面方向(xiang)截取(qu)长(zhang)度 20 mm,获得(de)面(mian)积为 20 mm× 20 mm 的金(jin)相(xiang)试样��,然(ran)后进行机械(xie)磨抛���,采(cai)用 V(HNO3)∶V(HF)∶V(H2O)=1∶2∶7 的(de)腐蚀液(ye)对(dui)样(yang)品(pin)进(jin)行腐(fu)蚀 ����。采用型(xing)号(hao)为ZEISS AXIOVERT 200 MAT 的金(jin)相(xiang)显微镜(OM)观察试(shi)样连接界面(mian)区(qu)的(de)金相组织(zhi) 。采(cai)用(yong)型号(hao)为TESCAN MIRA 的扫描(miao)电(dian)子(zi)显微镜(jing)(SEM)进(jin)行试(shi)样连(lian)接界面区(qu)的(de)显(xian)微(wei)组(zu)织(zhi)观察和(he)断口分(fen)析��。采用型(xing)号为(wei)DISCOVERXRD 的 X 射线(xian)衍射(she)仪(yi)(XRD)对试样(yang)连(lian)接(jie)界(jie)面(mian)区进行(xing)物(wu)相(xiang)分(fen)析�。

2、 结(jie)果(guo)与(yu)讨论(lun)

2.1 扩(kuo)散连(lian)接(jie)界面(mian)处显(xian)微组织(zhi)

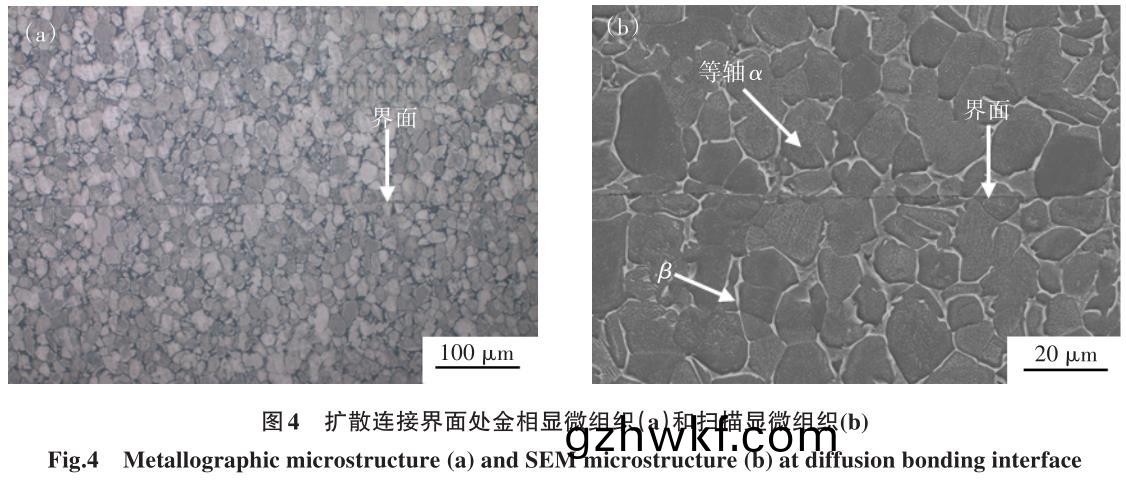

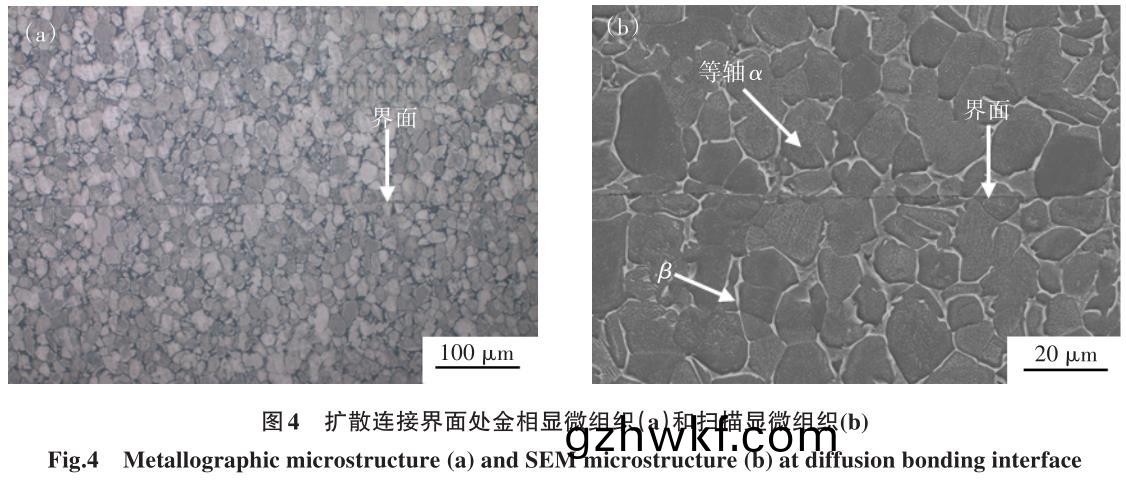

TC4钛合(he)金(jin)棒材扩(kuo)散(san)连(lian)接界(jie)面(mian)处(chu)的(de)显(xian)微(wei)组(zu)织如图(tu) 4所示�����。由(you)样(yang)品扩(kuo)散(san)连(lian)接的(de)位置(zhi)���,确(que)定扩(kuo)散(san)连接界(jie)面(mian)如(ru)图 4(a)中所(suo)示,扩(kuo)散连(lian)接界(jie)面处的组织(zhi)与(yu)原(yuan)始棒(bang)材(cai)(图(tu) 1)的(de)组(zu)织(zhi)保(bao)持(chi)一(yi)致(zhi),由等轴α相和少(shao)量(liang) β相组成(图 4(b))。在界(jie)面(mian)处(chu)未发(fa)现(xian)明(ming)显的(de)孔洞等(deng)缺(que)陷(xian),这说明采用温度 950 ℃、压力(li)140MPa�����、保(bao)温时间(jian)4 h�����,随(sui)炉(lu)冷却的扩(kuo)散(san)连(lian)接工(gong)艺得(de)到(dao)的(de) TC4钛合金连(lian)接(jie)棒(bang)材(cai)界(jie)面(mian)结(jie)合良好,实现了完(wan)全的冶(ye)金(jin)结合。扩(kuo)散(san)连接(jie)是互(hu)相(xiang)接触(chu)的(de)材料表面在高温����、高(gao)压和(he)真空或(huo)保护(hu)气体(ti)的(de)作用下(xia)���,相互靠近从(cong)而发生局部(bu)塑性(xing)变形(xing),经过一(yi)定时(shi)间(jian)后结(jie)合(he)层(ceng)的(de)原(yuan)子相(xiang)互扩(kuo)散,实(shi)现(xian)各(ge)种(zhong)材料�、特(te)殊(shu)结(jie)构(gou)的(de)连(lian)接(jie),最(zui)终(zhong)形成(cheng)整体(ti)可(ke)靠(kao)连(lian)接(jie)的(de)过程。连接过(guo)程中(zhong)金(jin)属(shu)材(cai)料(liao)不(bu)发生(sheng)熔(rong)化和宏观塑性变(bian)形(xing),直接通(tong)过固(gu)相原子相互扩(kuo)散达到(dao)连(lian)接目的(de)���,避免了(le)普通(tong)焊接中因金(jin)属(shu)熔(rong)化而产(chan)生的(de)缺(que)陷(xian)[19-22]。

该(gai)研(yan)究中(zhong) TC4钛合(he)金(jin)棒(bang)材在(zai)压力作(zuo)用(yong)下�,互相接触的(de)扩散(san)连接面会发(fa)生(sheng)微(wei)小(xiao)的塑性变(bian)形��,同时(shi)��,高(gao)温(wen)下 Ti�����、Al 和(he) V 原(yuan)子(zi)相(xiang)互(hu)扩散实(shi)现连接。与(yu)传(chuan)统 TC4钛(tai)合(he)金(jin)熔焊相(xiang)比(bi)�,扩(kuo)散(san)连接(jie) TC4钛合(he)金(jin)连接区(qu)域没有出(chu)现明(ming)显的(de)焊(han)缝(feng)区(qu)、热影响(xiang)区(qu)等焊(han)接组织(zhi)���。这(zhe)是因为(wei)扩(kuo)散(san)连(lian)接(jie)温度一般低(di)于(yu)母材(cai)熔(rong)点,为(wei) 0.5~0.8 Tm(Tm 为(wei)熔(rong)点(dian)温(wen)度(du)),本(ben)实验扩散连(lian)接(jie)温度(du) 950 ℃为0.57 Tm,因此在扩散连接过(guo)程中不(bu)会(hui)发(fa)生合金(jin)熔化(hua)现象(xiang)。同(tong)时由于扩散连接(jie)温(wen)度(du)低(di)于合金(jin)相(xiang)变(bian)点((997±5) ℃)����,因此扩(kuo)散(san)连(lian)接区(qu)的显(xian)微(wei)组(zu)织(zhi)不(bu)会(hui)发(fa)生(sheng)显(xian)著(zhu)变化(hua),母(mu)材区(qu)的组织(zhi)接近(jin)��,与(yu)原(yuan)始棒(bang)材组(zu)织保持(chi)一(yi)致(图(tu) 1)��。

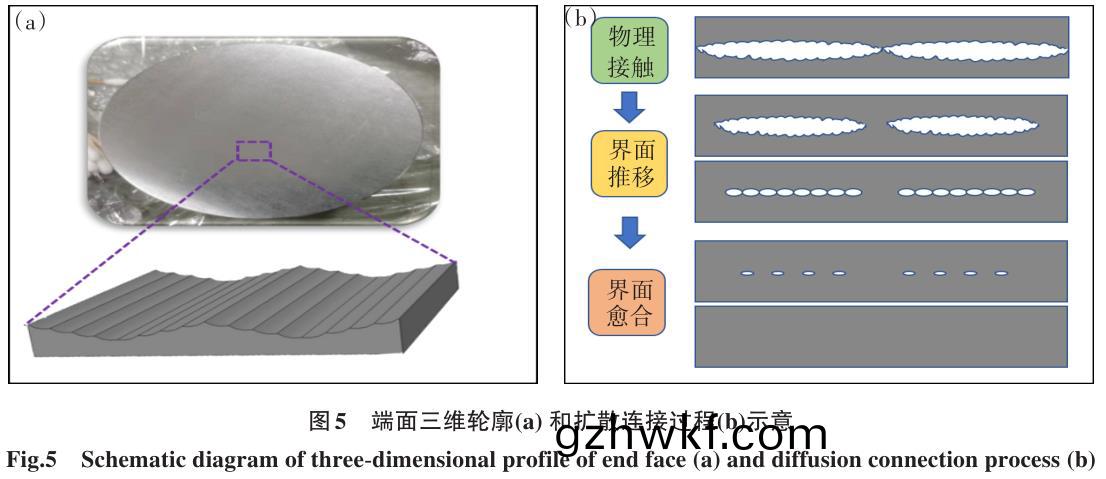

TC4钛(tai)合金棒(bang)材扩散连(lian)接过(guo)程具(ju)体(ti)可(ke)分为 3 个阶(jie)段[23]�����,该过程(cheng)示意(yi)图(tu)如图 5 所(suo)示。其中(zhong)第 1 阶段为物(wu)理(li)接触(chu)阶段(duan)����,高(gao)温(wen)下对(dui)相(xiang)互接(jie)触(chu)的 TC4钛(tai)合金棒(bang)材施(shi)加(jia)压(ya)力后(hou)��,图(tu) 5(a)中(zhong)的(de)沟壑(he)凸起(qi)部分(fen)优先接触(chu)后发(fa)生(sheng)塑性(xing)变(bian)形(xing),在持续(xu)压(ya)力(li)作用下,连接面(mian)的接触(chu)面(mian)积(ji)逐(zhu)渐增(zeng)大,形成如(ru)图(tu) 5(b)中(zhong)所示的局部(bu)物理接触(chu);第(di)2阶(jie)段(duan)为TC4钛合金(jin)棒材(cai)表面(mian)扩(kuo)散(san)及(ji)界(jie)面推移(yi)阶(jie)段:在压力(li)作(zuo)用(yong)下接触(chu)面(mian)积增加(jia)后�,界(jie)面处原子(zi)在高温(wen)下(xia)会(hui)发(fa)生(sheng)扩(kuo)散迁移(yi)�����,经(jing)过(guo)一(yi)定(ding)时间(jian)保(bao)温(wen)后��,如图(tu)5(b)中界(jie)面推移(yi)所示(shi)的界(jie)面间的(de)间隙逐渐(jian)减(jian)小����,扩(kuo)散(san)的结 合(he)面(mian)逐(zhu)步增加����;第 3阶(jie)段(duan)为 TC4钛合(he)金(jin)棒材(cai)界(jie)面(mian)和(he)孔洞愈合(he)阶段(duan):在(zai)原子(zi)互(hu)相扩散(san)作用(yong)下,界面(mian)处(chu)的孔(kong)洞逐渐消失(shi)����,经(jing)过如图(tu) 5(b)中的(de)界(jie)面(mian)愈合过程,合金(jin)棒(bang)材(cai)实(shi)现(xian)完全(quan)冶金扩(kuo)散结(jie)合(he)(图(tu)4)。

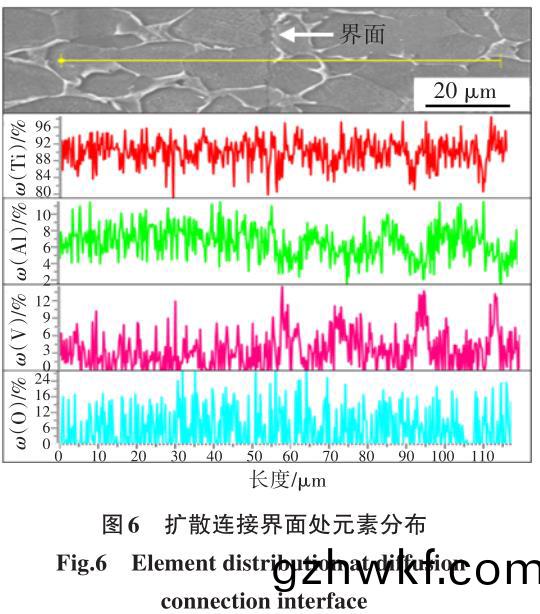

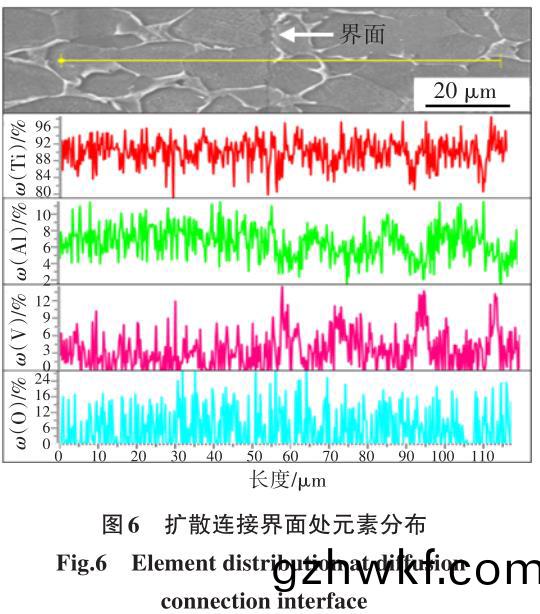

2.2 扩散连接(jie)界面处元素(su)分(fen)布

扩(kuo)散(san)连(lian)接在(zai)图(tu)5(b)所示第(di)3阶(jie)段刚(gang)开始(shi)形(xing)成紧(jin)密(mi)接触时,材料间所产(chan)生的(de)结(jie)合(he)力还不(bu)足(zu)以产(chan)生(sheng)原(yuan)子量级(ji)的(de)牢固(gu)连(lian)接(jie)。随着(zhe)扩散连(lian)接时间(jian)的(de)延(yan)长(zhang)�,在高(gao)温(wen)的作用下表(biao)面(mian)的原(yuan)子发生接(jie)触(chu)活(huo)化���,表(biao)面原(yuan)子(zi)的(de)激(ji)活会(hui)导致原子的运(yun)动(dong)脱离原(yuan)来(lai)位置(zhi)而进(jin)入(ru)新平(ping)衡位置(zhi)��,产(chan)生(sheng)新的原子与电子(zi)间(jian)相(xiang)互(hu)作用(yong),之后获(huo)得原子量级的牢(lao)固(gu)连(lian)接[24]�。在TC4钛(tai)合金(jin)扩散连(lian)接过(guo)程(cheng)中,Ti原(yuan)子优(you)先(xian)发(fa)生(sheng)扩(kuo)散且扩(kuo)散(san)速率(lv)最快(kuai)�,V属于(yu)近Ti原(yuan)子,扩散(san)能力次(ci)之,而(er) Al原子(zi)扩散(san)速(su)度(du)较(jiao)慢(man)[25, 4]�����。对(dui)图(tu) 4(a)中扩散(san)界面(mian)及其(qi)相邻(lin)区域(yu)的元(yuan)素分布进(jin)行检测(ce)�,EDS测(ce) 试(shi)结果如(ru)图6所示�����,从(cong)图(tu)6中(zhong)可以(yi)看(kan)出(chu),在(zai)选(xuan)择(ze)的(de)实(shi)验(yan)制度之(zhi)下(xia)���,TC4钛合(he)金(jin)棒材扩散(san)连接(jie)界面(mian)所在区域(yu)的合金(jin)元(yuan)素分布均(jun)匀,扩(kuo)散速度较(jiao)慢的Al原(yuan)子(zi)也发生了充分(fen)的(de)扩(kuo)散(san),未(wei)发(fa)现(xian)合(he)金(jin)元(yuan)素偏(pian)析现象。钛合金在高温下与氧具有较(jiao)大的活(huo)性(xing)���,因此扩(kuo)散连(lian)接过程中会在棒材(cai)扩(kuo)散(san)端表面形成一层(ceng)氧化膜(mo),由(you)于氧化膜(mo)的(de)厚(hou)度(du)小于(yu)3 μm���,并且(qie)O元素(su)的(de)特(te)征(zheng)X射(she)线能(neng)量(liang)较低(di)容易被吸收(shou)�����,所(suo)以EDS的测(ce)试(shi)结果(guo)中(zhong)O元素在扩(kuo)散界面(mian)处(chu)的(de)衍射(she)峰没有(you)明显高(gao)于基(ji)体处(chu)。

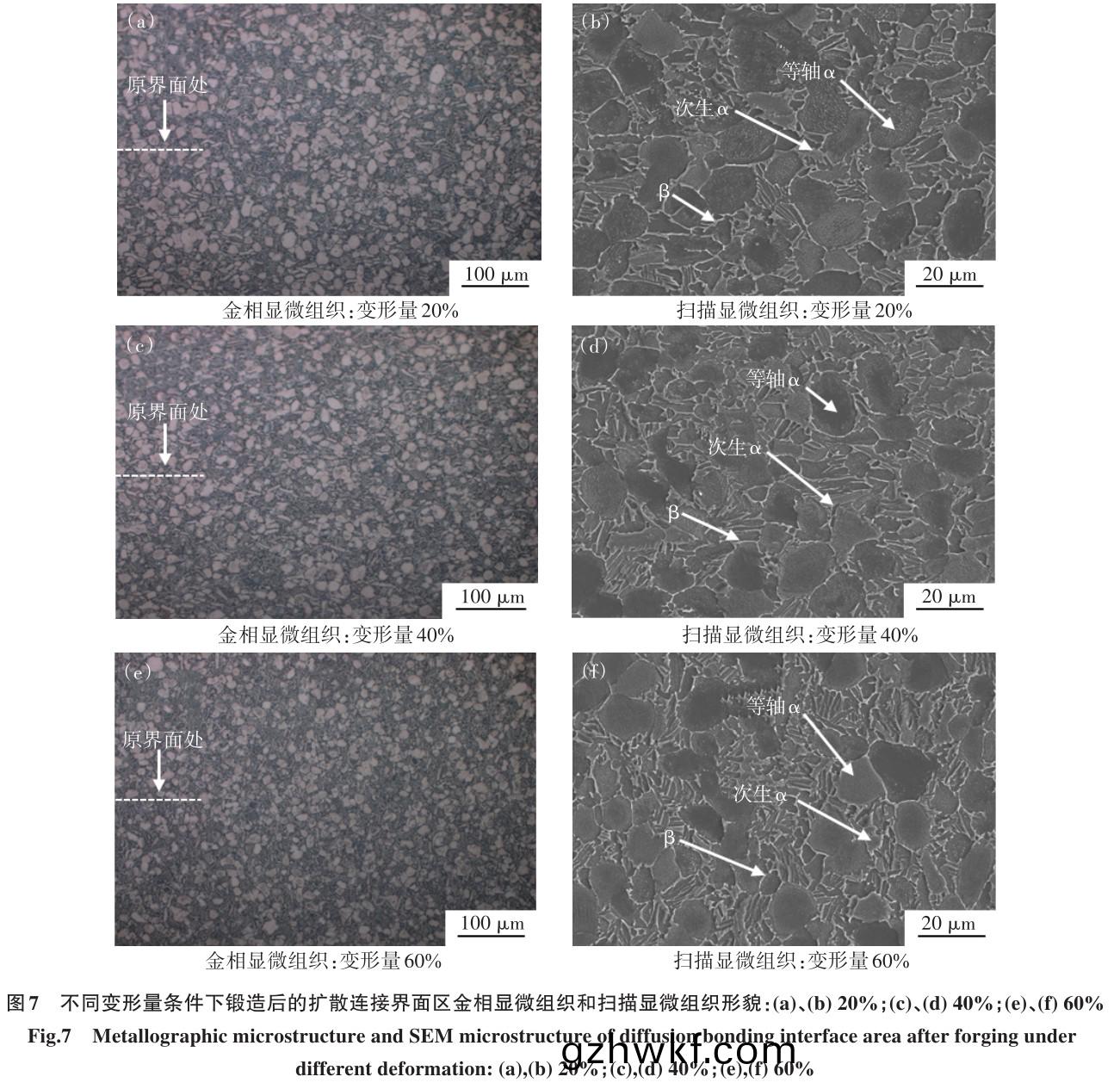

2.3 变形(xing)量对(dui)扩散连(lian)接处(chu)显(xian)微(wei)组织(zhi)影响

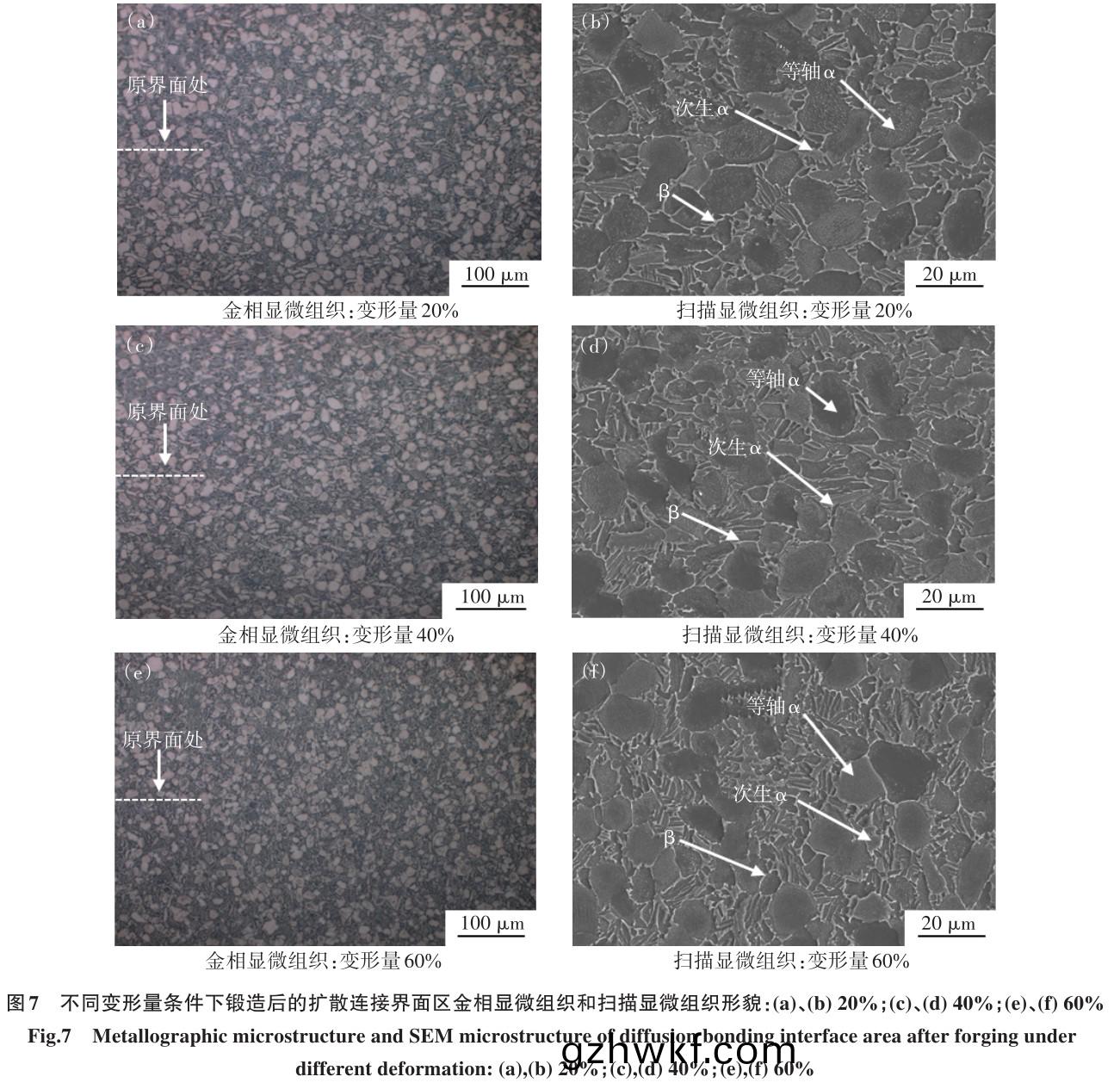

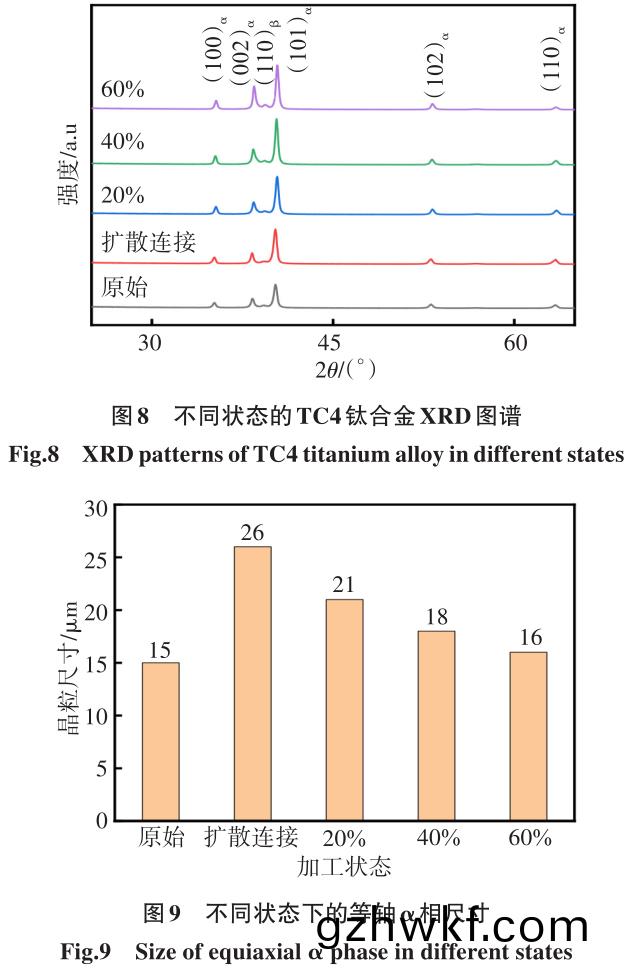

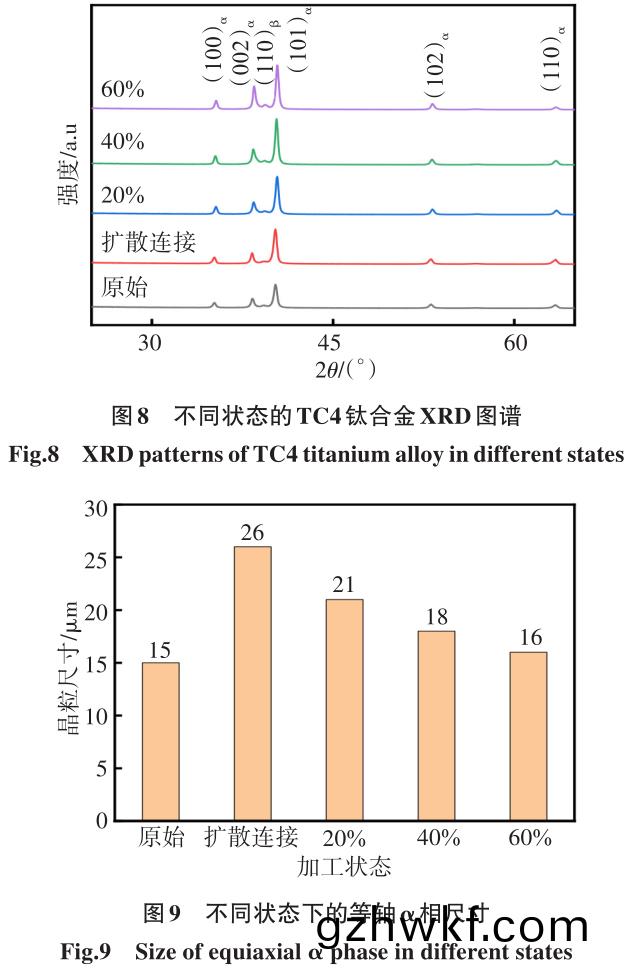

采用(yong)20%、40%和(he)60%的(de)变形(xing)量(liang)对(dui)扩散连接(jie)后(hou)的(de)TC4钛(tai)合(he)金(jin)棒(bang)材(cai)进行锻造(zao)处(chu)理(li)。图(tu)7所(suo)示(shi)为经(jing)过不同(tong)变形(xing)量(liang)锻造后界(jie)面区域(yu)的(de)显微(wei)组(zu)织,可以发(fa)现(xian),锻(duan)造后(hou)的(de)棒材与(yu)原始(shi)棒材(图(tu)1)以(yi)及扩散(san)连接(jie)后的棒(bang)材(图4)显微组(zu)织不同(tong)��,发生了(le)明显的变(bian)化(hua)。锻(duan)造(zao)后的(de)扩散(san)连接界(jie)面(mian)完(wan)全(quan)消失,显微组织(zhi)中出现(xian)了次(ci)生α相,整(zheng)个棒(bang)材由等(deng)轴α相��、次生(sheng)α相及(ji)少(shao)量β相组(zu)成���。图8所示为不(bu)同状(zhuang)态下TC4钛合(he)金的XRD图谱��,可(ke)以(yi)看出原始棒(bang)材、扩(kuo)散连(lian)接(jie)后以(yi)及(ji)经过(guo)锻(duan)造(zao)后(hou)扩(kuo)散连(lian)接(jie)区(qu)域均出现了(le)多(duo)角(jiao)度的α相衍(yan)射峰(feng)和(he)短小而尖(jian)锐(rui)的β相(xiang)衍射(she)峰(feng)��。衍(yan)射(she)峰(feng)的形(xing)状(zhuang)独(du)立(li)���,角(jiao)度的(de)宽幅(fu)较(jiao)小�,没(mei)有明(ming)显的(de)宽化(hua)现象(xiang)��,表(biao)明合(he)金的(de)结(jie)晶(jing)情况良(liang)好(hao)�����,晶粒度适中(zhong)。锻(duan)造(zao)处理后���,衍(yan)射(she)峰(feng)的(de)位(wei)置未(wei)发生(sheng)偏移(yi)���,仅(jin)随(sui)着变形量(liang)的(de)增加(jia)�����,(002)α衍(yan)射峰的强度增(zeng)强�。次生α相(xiang)生长(zhang)具有择优(you)取向(xiang)的(de)特点(dian)��,反映在XRD图谱中(zhong)�����,表(biao)现出(chu)较(jiao)强的(002)α衍射峰[26]�。结(jie)合(he)图 7 与图 8 分(fen)析相(xiang)组成(cheng)与(yu)组(zu)织演(yan)变之(zhi)间(jian)规律,锻造过(guo)程不仅可(ke)以(yi)增(zeng)大元(yuan)素(su)的(de)固溶度,提升原(yuan)子(zi)扩(kuo)散(san)速率(lv)���,促进沿(yan)晶界富(fu)集的等轴(zhou)α相稳定(ding)元素Al在(zai)β相内(nei)均(jun)匀(yun)分布,便(bian)于均匀(yun)形(xing)核(he),加快(kuai)β相(xiang)向(xiang)α相(xiang)转变(bian)��。还(hai)可以增大β相(xiang)和(he)等轴(zhou)α相(xiang)的(de)自由能差(cha)�,提升相变驱(qu)动(dong)力(li)�����,从而(er)促(cu)进了次(ci)生(sheng)α相的析(xi)出(chu)[27],因此(ci),锻(duan)造后(hou)的界(jie)面区(qu)域(yu)的(de)组(zu)织如(ru)图(tu) 7和(he)图 8所(suo)示,由等轴α相、次(ci)生(sheng)α相及(ji)少量β相(xiang)组成。

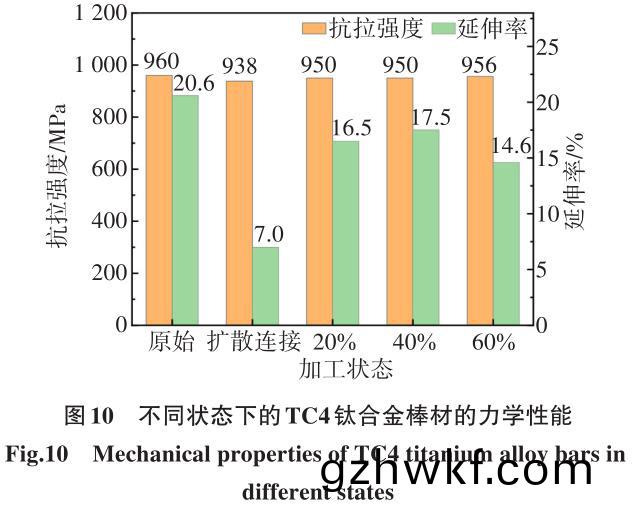

变形量对锻(duan)造(zao)加工后扩散(san)连(lian)接界面(mian)处(chu)合(he)金组(zu)织(zhi)种类(lei)影(ying)响不(bu)大(da)����,但是对等(deng)轴α相的尺(chi)寸(cun)和次生(sheng)α相(xiang)的含(han)量(liang)却(que)存在(zai)一定的(de)影(ying)响����。图 9所(suo)示为原(yuan)始棒(bang)材(cai)、扩散连(lian)接(jie)棒材及锻(duan)造(zao)后(hou)棒(bang)材(cai)内(nei)部(bu)等(deng)轴α相的尺寸变(bian)化规律,扩(kuo)散连接后等轴α相(xiang)的(de)尺(chi)寸由 15μm增(zeng)大(da)到(dao)26 μm��。等(deng)轴(zhou)α相尺寸(cun)的长(zhang)大(da)是由(you)于(yu)扩散连(lian)接过(guo)程(cheng)中(zhong)���,较(jiao)高(gao)的(de)温(wen)度为等(deng)轴α相的长(zhang)大提(ti)供了(le)驱(qu)动力(li),导 致(zhi)其尺(chi)寸显著增大。随(sui)着锻造(zao)变形(xing)量(liang)的(de)增(zeng)加(jia)���,等(deng)轴(zhou)α相(xiang)平均尺寸(cun)从锻(duan)造(zao)前(qian)的 26μm分别降(jiang)低到 20%、40%、60% 变(bian)形量的 21�、18��、16 μm。在(zai)锻造(zao)过(guo)程中大尺(chi)寸等轴(zhou)α相(xiang)被破(po)碎,逐渐实(shi)现(xian)球(qiu)化(hua)、细化(hua)���,最终表(biao)现出随(sui)变形量(liang)的增加�����,等轴α相的(de)尺(chi)寸(cun)逐(zhu)渐(jian)减小。从(cong)图 7(b)、图(tu) 7(d)、图 7(f)可以看(kan)出���,随变(bian)形量的(de)增(zeng)加(jia),等(deng)轴α相(xiang)尺寸呈(cheng)现(xian)降低趋(qu)势的(de)同(tong)时(shi)次(ci)生(sheng)α相(β转变(bian)组(zu)织)含(han)量逐(zhu)渐(jian)增(zeng)加(jia)。变(bian)形(xing)量(liang)较小时(shi)�����,位错(cuo)密(mi)度、空位密度和空位团(tuan)密(mi)度(du)也(ye)相(xiang)对(dui)较(jiao)小����,次(ci)生α相优(you)先(xian)在相界(jie)和晶界处(chu)形核,并向β相(xiang)内长(zhang)大(da)形成(cheng)层(ceng)片(pian)状(zhuang) 次(ci)生(sheng)α���。随变(bian)形量增(zeng)加,β相(xiang)内(nei)产(chan)生(sheng)大量位错和空位团等缺(que)陷,次生α相在(zai)晶界、相界和 β相(xiang)内同时形核(he)与长大(da)���,导(dao)致(zhi)次(ci)生α相的含量逐渐(jian)增加(jia)[28]��;另(ling)一(yi)方面(mian)���,随(sui)着变形(xing)程(cheng)度的增(zeng)加,TC4钛(tai)合(he)金棒材的(de)比表(biao)面(mian)积增大(da),冷却(que)速(su)度加快(kuai),产(chan)生(sheng)的次生α相来(lai)不及(ji)长(zhang)大(da)[29],导(dao)致析(xi)出(chu)的(de)次生α相(xiang)尺(chi)寸(cun)较(jiao)小,含(han)量增加(jia)���。

2.4 变(bian)形(xing)量对扩(kuo)散(san)连(lian)接(jie)界面力学性能(neng)的(de)影(ying)响(xiang)

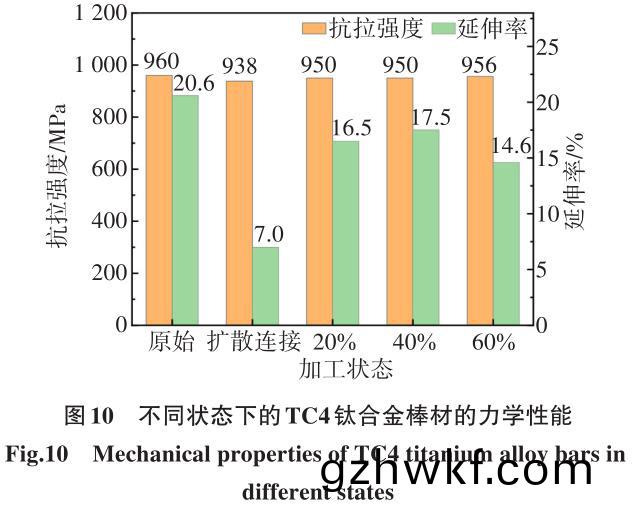

图 10 所(suo)示(shi)为(wei)原始棒(bang)材��、扩(kuo)散(san)连(lian)接(jie)棒(bang)材及锻造后(hou)TC4钛合金棒材(cai)的室温(wen)拉伸(shen)性能����,原始(shi)态(tai)的 TC4钛(tai)合(he)金棒(bang)材(cai)抗(kang)拉强度(du)为 960 MPa���,延(yan)伸率(lv)为(wei) 20.6%��。包(bao)含扩(kuo)散(san)连接(jie)区域(yu)的扩(kuo)散连(lian)接(jie)棒(bang)材的抗(kang)拉(la)强度(du)为938 MPa�����,强度(du)为(wei)原(yuan)始(shi)态棒材的(de) 97.7%�,达(da)到(dao) 95% 以上,其(qi)延(yan)伸(shen)率(lv)仅(jin)为(wei) 7%。扩散(san)连(lian)接(jie)后 TC4钛(tai)合金棒(bang)材(cai)的(de)强度和塑性均下(xia)降(jiang)��,特(te)别是塑性降(jiang)低明(ming)显(xian)。这是(shi) 由于扩散(san)连接(jie)过(guo)程中(zhong)在(zai)棒(bang)材(cai)扩散端表面形成的氧化(hua)膜(mo)对(dui)界面(mian)的(de)冶(ye)金(jin)结(jie)合有(you)一(yi)定的阻(zu)碍作用(yong)[30],同时(shi)由(you)于(yu)高温(wen)下等(deng)轴(zhou)α相(xiang)尺(chi)寸会显著增(zeng)大(da)(如(ru)图(tu) 9所示(shi)),这(zhe)些因素(su)均(jun)导致扩(kuo)散连(lian)接后(hou)合金的强(qiang)度(du)和塑性均呈现(xian)下降趋势[31]���。

TC4钛合(he)金(jin)棒材(cai)经(jing)过(guo)锻造后(hou),抗拉强度(du)由938 MPa提(ti)高到 950 MPa 以上,延(yan)伸(shen)率由(you) 7% 提高(gao)到 14% 以(yi)上(图(tu) 10)�,接(jie)近并达到原(yuan)始(shi)棒(bang)材的性能�。锻(duan)造后强(qiang)度(du)和塑(su)性的升(sheng)高�����,一方面(mian)是由于(yu)等轴(zhou)α相(xiang)显著(zhu)细化����、次生(sheng)α相数(shu)量增多,增加(jia)的(de)相(xiang)界在拉(la)伸过程中可(ke)以(yi)有(you)效(xiao)地(di)抑(yi)制(zhi)位(wei)错(cuo)源(yuan)的(de)开(kai)动,在细(xi)晶强化(hua)和两相界面强(qiang)化(hua)的(de)作用下���,合(he)金(jin)的强度会(hui)有一(yi)定(ding)的提(ti)升(sheng)�����;另一(yi)方面(mian),在(zai)锻造变形(xing)过(guo)程中(zhong),高温下扩散连接界面处形(xing)成(cheng)的(de)氧化(hua)膜(mo)会(hui)发生破(po)裂(lie),进(jin)而促进元素(su)扩(kuo)散(san)�����,使界面(mian)完全(quan)消失(shi)(图(tu) 7)�����,进(jin)一步提(ti)高了界(jie)面(mian)的冶金(jin)结合质量(liang),提(ti)升(sheng)合(he)金(jin)的强(qiang)度和延伸率。因此(ci),随着锻造(zao)变(bian)形(xing)量的(de)增(zeng)加�,在等(deng)轴α相(xiang)细化与次(ci)生(sheng)α相(xiang)增殖(zhi)协(xie)同(tong)作用(yong)下,扩(kuo)散连接合金(jin)的抗(kang)拉强(qiang)度(du)升(sheng)高(gao)�,特别是(shi)当(dang)变形(xing)量达到 60%时,其(qi)抗(kang)拉强度达(da) 956 MPa,与(yu)原始棒材的强(qiang)度(du)相当(dang)��。但由(you)于锻(duan)造变(bian)形(xing)后(hou)生(sheng)成的次生(sheng)α相(xiang)导致的相(xiang)界增多���,对(dui)滑移(yi)的(de)阻力增大�����,能够(gou)迅(xun)速(su)在(zai)相界(jie)和晶界处产(chan)生位(wei)错(cuo)塞积(ji),促进(jin)拉伸(shen)过(guo)程中孔(kong)洞和裂(lie)纹(wen)的(de)过(guo)早形(xing)成(cheng)�,因此(ci)当变(bian)形量(liang)达(da)到60%时合(he)金(jin)的塑(su)性又有(you)所(suo)降低(di)[32],延(yan)伸率(lv)呈现降低趋势。当(dang)变(bian)形量为(wei)40%时(shi),等轴α相(xiang)和次生α相(xiang)含(han)量达(da)到较优匹配(pei)度(du),其(qi)抗拉强(qiang)度为(wei) 950 MPa���, 延(yan)伸(shen)率为(wei)17.5%,为(wei)较优(you)锻造(zao)工(gong)艺。

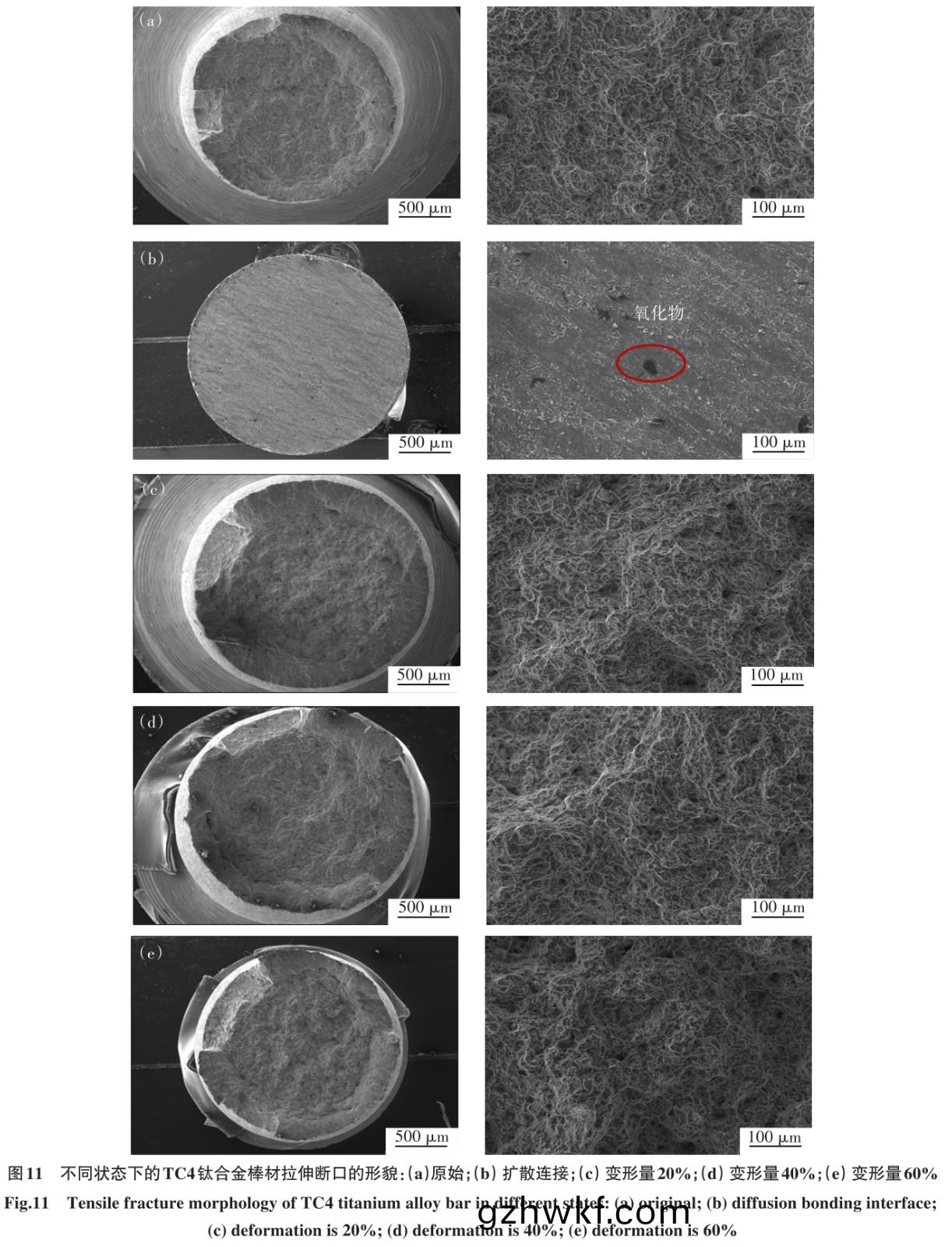

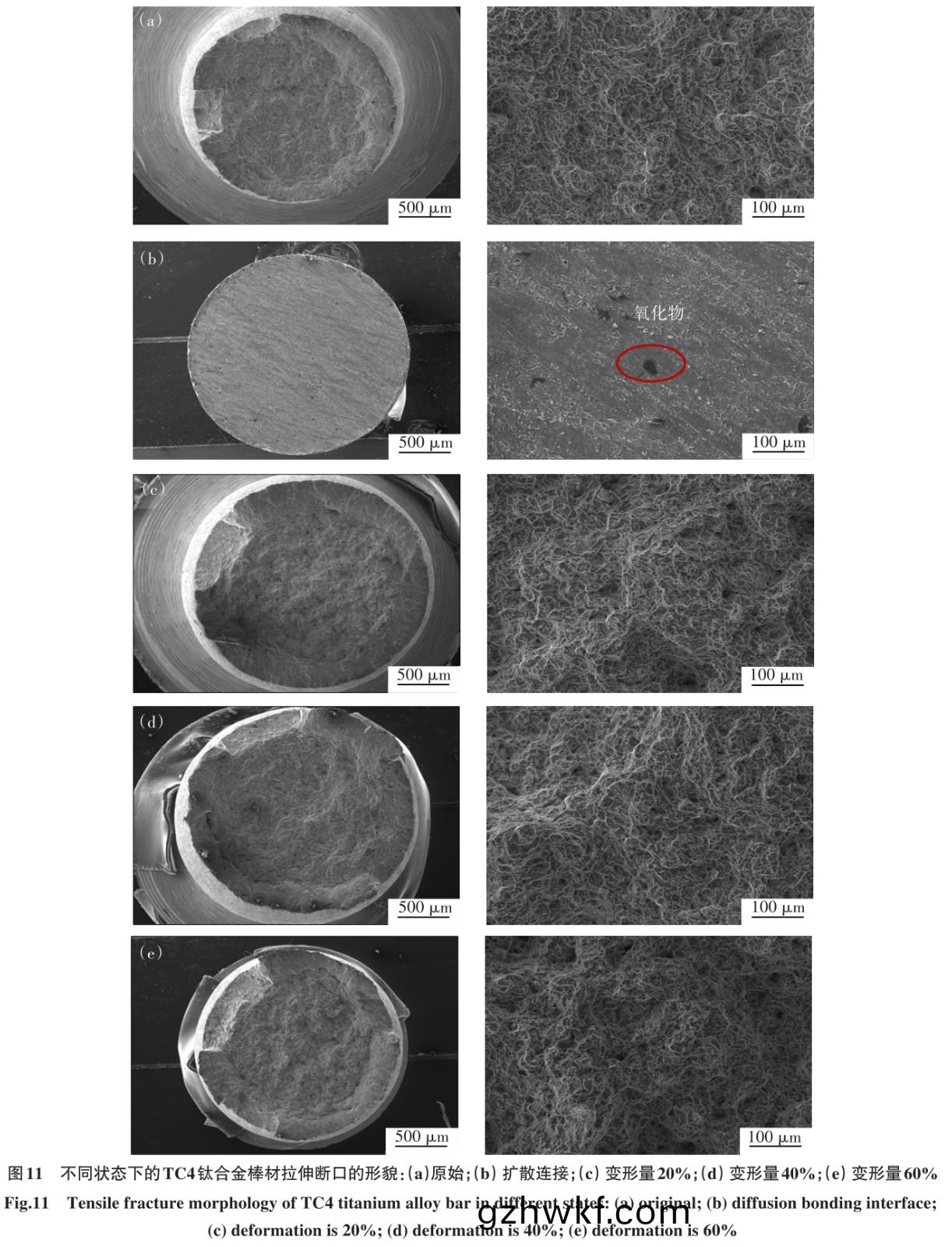

图11所示(shi)为不同(tong)状(zhuang)态TC4钛(tai)合(he)金棒(bang)材拉(la)伸断(duan)口(kou)形(xing)貌(mao)�,原始棒材断口表面可(ke)见大(da)量的韧窝(wo)(图(tu)11(a))��,为典(dian)型(xing)的(de)韧(ren)性断(duan)裂(lie)�。图(tu) 11(b)为(wei)扩(kuo)散连(lian)接棒(bang)材的(de)断口形貌(mao),断口宏(hong)观形貌表面(mian)较为平(ping)整�����,未见(jian)韧(ren)窝,试(shi)样(yang)在(zai)扩(kuo)散连(lian)接界(jie)面处(chu)发生断(duan)裂�����,属(shu)于典(dian)型的脆性断裂[31]��;在该(gai)断口表(biao)面存在(zai)黑色(se)块状物(wu),经能谱(pu)分析(xi),Ti 元(yuan)素(su)质量分(fen)数为(wei) 79.39%��,O 元(yuan)素质量分数(shu)为(wei) 4.50%,C 元素质量(liang)分数为 7.84%����,因此可以判(pan)定为(wei)氧(yang)化(hua)物�����,这些(xie)氧化(hua)物(wu)的(de)存在(zai)也(ye)是导(dao)致(zhi)如(ru)图 10 中(zhong)所示(shi)扩散连(lian)接(jie)后 TC4钛(tai)合金(jin)棒(bang)材强(qiang)塑(su)性降(jiang)低(di)的原因(yin)。图(tu) 11(c)— 图(tu) 11(e)为(wei)不(bu)同变形(xing)量(liang)锻(duan)造(zao)态(tai)试(shi)样(yang)的断(duan)口(kou)形(xing)貌,断口中(zhong)心区(qu)域(yu)为(wei)纤维区(qu),外(wai)部(bu)一(yi)圈(quan)为剪(jian)切唇����,周(zhou)围(wei)还伴有(you)撕(si)裂(lie)棱(leng),表(biao)面(mian)可(ke)以看到大(da)小不(bu)一(yi)����、分(fen)布不均的(de)韧(ren)窝以及(ji)孔(kong)洞�����,裂(lie)纹源的位置处(chu)于纤(xian)维区(qu),断(duan)裂发(fa)生过(guo)程中(zhong)会(hui)经(jing)历(li)孔(kong)洞(dong)成(cheng)核(he)����、生长���、直(zhi)到(dao)孔(kong)洞(dong)融(rong)合,与(yu)原(yuan)始状态试样(yang)的断(duan)裂(lie)形式(shi)相同(tong)����,为(wei)典(dian)型(xing)的(de)韧(ren)性(xing)断(duan)裂。变形量为 40% 时����,断(duan)口上纤维区所占(zhan)比例较大��,试样(yang)的(de)塑性较(jiao)好(hao)。变(bian)形量(liang)为 60% 时(shi)����,纤维(wei)区(qu)的(de)孔(kong)洞(dong)数(shu)量较(jiao)多,有利于孔(kong)洞的联(lian)生和(he)裂纹的(de)扩(kuo)展(zhan),导(dao)致(zhi)试(shi)样(yang)的塑(su)性降低[33-35, 10]。断口形貌表(biao)现(xian)出的(de)试样断裂(lie)方式(shi),与(yu)图(tu) 10 中(zhong)的(de)力(li)学测(ce)试结果(guo)保(bao)持一(yi)致。

3�����、 结论(lun)

1)锻(duan)造(zao)后扩散连(lian)接界(jie)面(mian)完(wan)全消(xiao)失,促(cu)进(jin)了(le)次(ci)生α相(xiang)的(de)析(xi)出(chu)�,扩散连(lian)接(jie)界(jie)面(mian)所在(zai)区域(yu)的显微组织由(you)等轴(zhou)α相(xiang)、次生α相和(he)少(shao)量(liang)的(de)β相(xiang)组成�����。

2)锻(duan)造过(guo)程中等(deng)轴(zhou)α相被(bei)破(po)碎�����,实(shi)现(xian)球化�、细(xi)化(hua)�����,随(sui)着变形(xing)量的(de)增(zeng)加,等轴(zhou)α相尺(chi)寸降低(di),次生(sheng)α相的(de)体积(ji)分(fen)数(shu)增(zeng)大(da)。

3)随着(zhe)锻(duan)造变(bian)形(xing)量(liang)的(de)增加����,抗(kang)拉(la)强度呈(cheng)现升(sheng)高趋(qu)势�,当变形量为(wei)40%时���,其抗拉(la)强(qiang)度达到(dao)950 MPa,延(yan)伸率达(da)到(dao) 17.5%。锻造(zao)后(hou)合(he)金的(de)断(duan)裂方(fang)式(shi)转变为韧(ren)性(xing)断裂。

参(can)考文(wen)献:

[1] 王欣, 罗(luo)学昆(kun), 宇波(bo), 等(deng) . 航(hang)空(kong)航(hang)天用钛合金表(biao)面(mian)工程(cheng)技术研究进(jin)展[J]. 航空制(zhi)造(zao)技术, 2022, 65(4):14-24.

[2] 吝媛, 杨(yang)奇(qi), 黄拓, 等. Ti9148钛合(he)金(jin)β-相(xiang)晶(jing)粒长大(da)行(xing)为[J]. 有色金(jin)属科学(xue)与(yu)工程(cheng), 2022, 13(2):93-97.

[3] 任德(de)春, 苏(su)虎(hu)虎, 张(zhang)慧(hui)博, 等(deng) . 冷旋锻(duan)变(bian)形(xing)对(dui) TB9 钛合金显(xian)微(wei) 组 织 和(he) 拉(la) 伸 性 能 的 影 响 [J]. 金 属 学(xue) 报(bao) , 2019, 55(4):480-488.

[4] 刘(liu)小(xiao)刚(gang), 张顺, 李(li)百(bai)洋(yang), 等(deng) . TC4 时效相(xiang)变(bian)及(ji)扩(kuo)散连(lian)接的(de)分子动(dong)力学(xue)模(mo)拟[J]. 稀有金属材料与工(gong)程(cheng), 2018, 47(10):3045-3051.

[5] REN D C, LI S J, WANG H, et al. Fatigue behavior of Ti-6Al-4V cellular structures fabricated by additive manufacturing technique[J]. Journal of Materials Science and Technology, 2019, 35(2):285-294.

[6] 谢洪昊, 陈(chen)泽中 . 钛(tai)基(ji)非(fei)晶(jing)合金电子(zi)束焊接(jie)热力耦(ou)合模(mo)拟(ni)及(ji)非晶化[J]. 有色金(jin)属科学与工程, 2017, 8(1):112-117.

[7] 程晨(chen), 雷旻(min), 万(wan)明攀, 等(deng) . BT25 钛合(he)金(jin)高温变形行(xing)为[J]. 有(you)色(se)金属科学与(yu)工程(cheng), 2017, 8(6):51-56.

[8] 吴(wu)国(guo)华, 张(zhang)国庆(qing), 童鑫(xin), 等 . 镁稀(xi)土合金(jin)焊接工(gong)艺及组织性能(neng)研究现(xian)状(zhuang)与(yu)展望[J]. 有(you)色(se)金(jin)属(shu)科学与工(gong)程(cheng), 2021, 12(1):116-125.

[9] 邓(deng)同生(sheng), 李(li)尚(shang), 卢(lu)娇, 等(deng) . 稀(xi)土(tu)元(yuan)素对钛合金蠕变(bian)性(xing)能影(ying)响规律(lv)综述[J]. 有(you)色(se)金(jin)属科学(xue)与工(gong)程, 2018, 9(6):94-98.

[10] 唐婷婷(ting), 林鹏, 池(chi)成忠(zhong), 等 . TC4合(he)金(jin)相(xiang)变超(chao)塑(su)性扩散连(lian)接(jie)接(jie)头(tou)组织(zhi)与(yu)性(xing)能研究(jiu)[J]. 热加(jia)工(gong)工(gong)艺(yi), 2018, 47(1):41-44, 48.

[11] 李(li)细(xi)锋(feng), 李天(tian)乐(le), 安大勇(yong), 等(deng). 钛合(he)金(jin)及其(qi)扩(kuo)散焊疲(pi)劳特性(xing)研(yan)究(jiu)进展[J]. 金(jin)属学报(bao), 2022, 58(4):473-485.

[12] CALVO F A, SALAZAR J M, URENA A, et al. Diffusion bonding of Ti-6Al-4V alloy at low temperature: metallurgical aspects[J]. Journal of Materials Science, 1992, 27(2):391-398.

[13] LEE H S, YOON J H, YI Y M, et al. Oxidation behavior of titanium alloyunder diffusion bonding[J]. Thermochimica Acta, 2007, 455(1/2):105-108.

[14] SANDERS D G, RAMULU M. Examination of superplastic forming combined with diffusion bonding for titanium: Perspective from experience[J]. Journal of Materials Engineering and Performance, 2003, 13(6):744-752.

[15] 施(shi)晓(xiao)琦 . 钛合金(jin)超(chao)塑(su)成(cheng)形/扩(kuo)散连(lian)接组(zu)合工(gong)艺(yi)研究[D]. 南(nan)京(jing): 南(nan)京航(hang)空(kong)航天(tian)大学(xue), 2007.

[16] 毛卫(wei)民, 杨(yang)平(ping). 金属(shu)多晶体(ti)晶(jing)粒(li)长大(da)时(shi)晶(jing)界(jie)的迁移行(xing)为[J].中(zhong)国科(ke)学:技术科(ke)学, 2014, 44(9):911-916.

[17] 邹煜(yu)申(shen) . 含(han)硬(ying)α夹(jia)杂钛(tai)合(he)金轮盘(pan)疲劳(lao)裂(lie)纹(wen)扩展(zhan)特(te)性(xing)研(yan)究[D]. 杭(hang)州: 浙(zhe)江大(da)学(xue), 2018.

[18] 程(cheng)亮(liang), 李(li)强, 李启寿(shou), 等 . TC4 与(yu) 93W 合(he)金(jin)热(re)等(deng)静(jing)压(ya)扩散连(lian)接技(ji)术(shu)研究(jiu)[J]. 焊接(jie), 2015(5):18-20.

[19] 吴(wu)会(hui)平(ping), 钛(tai)合(he)金(jin)扩散连接的(de)界面(mian)力(li)学(xue)性(xing)能及(ji)机(ji)理研究(jiu)[D].上海:上海(hai)交(jiao)通大(da)学, 2020.

[20] 黄(huang)祥云(yun), 何磊, 曾(ceng)亮亮, 等(deng) . 晶界(jie)扩(kuo)散(san) Dy60Co35Ga5合(he)金(jin)对烧(shao)结钕(nv)铁硼(peng)磁体(ti)磁性能及(ji)热(re)稳(wen)定性(xing)的影响(xiang)[J]. 有色(se)金(jin)属(shu)科学(xue)与工程(cheng), 2019, 10(2):104-109.

[21] LI H, LIU H B����, YU W X, et al. Fabrication of high strength bond of Ti-17 alloy using pressbonding under a high bonding pressure[J]. Materials Letters, 2013, 108(1):212-214.

[22] ESLAMI P, TAHERI A K. An investigation on diffusion bonding of aluminum to copper using equal channel angular extrusion process[J]. Materials Letters, 2011, 65(12):1862-1864.

[23] 高文静(jing), 雷君(jun)相 . 扩(kuo)散(san)连(lian)接(jie)技(ji)术(shu)在钛(tai)合金加(jia)工(gong)中的应(ying)用(yong)及 研(yan) 究 进(jin) 展(zhan) [J]. 有 色 金(jin) 属(shu) 材(cai) 料(liao) 与 工(gong) 程 , 2017, 38(4):239-246.

[24] 王敏(min), 郭鸿(hong)镇. 钛合金与不(bu)锈(xiu)钢(gang)超(chao)塑(su)性扩(kuo)散(san)连接(jie)工(gong)艺及(ji)机理研(yan)究(jiu)[J]. 稀(xi)有金属(shu)材料与工程(cheng), 2010, 39(11):1964-1969.

[25] 屈鹏鹏(peng), 曾(ceng)亮亮(liang), 黄祥云, 等 . 晶(jing)界扩(kuo)散(san) Dy-Al-Ga 对(dui)钕铁硼磁体(ti)的(de)磁(ci)性能(neng)和微(wei)观(guan)组(zu)织(zhi)的(de)影响(xiang)[J]. 有色(se)金(jin)属科学(xue)与(yu)工(gong)程(cheng), 2019, 10(3):64-68.

[26] 毛(mao)江(jiang)虹, 杨晓康, 罗斌(bin)莉(li), 等 . 热(re)处理(li)温度(du)对 TC4ELI 合金(jin)组(zu)织(zhi)与(yu)性能的(de)影(ying)响(xiang)[J]. 金属(shu)热(re)处(chu)理, 2020,45(2):166-174.

[27] 张(zhang)雪(xue)敏, 陈秉刚(gang), 李巍(wei),等(deng) . 固溶温度对(dui) Ti150 合(he)金棒材(cai)组织(zhi)及力(li)学性能的影(ying)响(xiang)[J]. 钛(tai)工(gong)业(ye)进(jin)展, 2019, 36(3):31-34.

[28] 王(wang)博涵(han), 程(cheng)礼, 崔(cui)文(wen)斌(bin), 等(deng) . 锻(duan)造(zao)工(gong)艺对 TC4钛(tai)合(he)金(jin)组(zu)织(zhi)和力(li)学性能(neng)的影响[J]. 热加工(gong)工(gong)艺(yi), 2021, 50(23):17-21.

[29] 吴(wu)晨, 马(ma)保(bao)飞(fei), 肖松涛(tao), 等(deng) . 航(hang)天(tian)紧(jin)固件用(yong) TC4钛(tai)合金(jin)棒(bang)材固溶时(shi)效后(hou)的组(zu)织(zhi)与(yu)性(xing)能(neng)[J]. 金(jin)属(shu)热(re)处(chu)理(li), 2021, 46(11):166-169.

[30] 孙明月(yue), 徐(xu)斌, 谢(xie)碧(bi)君(jun), 等(deng) . 大锻件(jian)均质化构筑成(cheng)形研(yan)究进(jin)展[J]. 科学(xue)通报(bao), 2020, 65(27):3044-3058, 3043.

[31] 邓(deng)武警, 邵杰(jie), 曾(ceng)元(yuan)松(song), 等(deng) . 热处(chu)理对 SPF/DB 后钛(tai)合(he)金组织(zhi)及性能(neng)的(de)影(ying)响[J]. 航空制造(zao)技(ji)术(shu), 2013(16):55-57, 64.

[32] 王涛, 郭(guo)鸿(hong)镇(zhen), 张(zhang)永(yong)强(qiang), 等(deng) . 热(re)锻温度对(dui) TG6 高(gao)温钛合(he)金显(xian)微(wei)组(zu)织(zhi)和(he)力(li)学性(xing)能(neng)的(de)影(ying)响[J]. 金(jin)属(shu)学报(bao), 2010, 46(8):913-920.

[33] 张(zhang)栋(dong) . 金(jin)属(shu)失(shi)效(xiao)断(duan)口形(xing)貌(mao)判(pan)断(duan)[J]. 航天工艺, 1986(2):27-34.

[34] 陈剑(jian)虹(hong), 曹睿(rui) . 焊(han)缝金(jin)属(shu)解(jie)理(li)断裂(lie)微(wei)观(guan)机(ji)理(li)[J]. 金属(shu)学报, 2017, 53(11):1427-1444.

[35] 冯(feng)祥(xiang)利, 王磊(lei), 刘(liu)杨(yang) . Q460钢焊(han)接(jie)接(jie)头组(zu)织(zhi)及(ji)动(dong)态(tai)断裂行为(wei)的研究(jiu)[J]. 金(jin)属(shu)学(xue)报, 2016, 52(7):787-796.

相(xiang)关链接