1、引言

TC4钛(tai)材(cai)料具有比(bi)重(zhong)小����、强度(du)高���、耐(nai)高(gao)温(wen)和(he)耐(nai)腐(fu)蚀(shi)等特点(dian)�,属于难加工(gong)材料��。普遍(bian)使(shi)用硬质合金(jin)刀具(ju)加(jia)工(gong)TC4钛合(he)金(jin)���,其刀(dao)具(ju)材料(liao)和质(zhi)量十分关(guan)键。

然而��,要(yao)生产出高品(pin)质(zhi)的零(ling)件(jian),除(chu)拥有(you)精(jing)密超(chao)精(jing)密级(ji)机床(chuang)和(he)测(ce)量(liang)工具外����,高质(zhi)量刀(dao)具也是十分(fen)重(zhong)要的(de)环(huan)节(jie)[1]��,提升(sheng)刀(dao)具(ju)质量和(he)性能(neng)的重(zhong)要(yao)手段(duan)之一(yi)是刀具刃口钝化(hua)技术(shu)[2]。刀具刃(ren)口钝化(hua)技术(shu)能(neng)够消(xiao)除(chu)刀具(ju)在(zai)刃(ren)磨后(hou)产生(sheng)的(de)微观缺(que)陷(如豁牙(ya)、锯齿和(he)裂(lie)纹(wen)等(deng))����,对(dui)于提升(sheng)刀具(ju)寿命(ming)����、提高(gao)加(jia)工质量(liang)����、降(jiang)低(di)生(sheng)产(chan)成(cheng)本(ben)有(you)着显(xian)著作用(yong)[3]。

目前(qian)��,国内(nei)外(wai)学者(zhe)对刀具钝化(hua)技(ji)术(shu)进行(xing)了广(guang)泛(fan)研(yan)究(jiu)。WyenC.F.等[4]采用(yong)硬(ying)质(zhi)合金(jin)刀(dao)具对钛(tai)合(he)金进行切削,研究(jiu)了刃(ren)口半径对(dui)切削力(li)和摩擦(ca)系(xi)数(shu)的影(ying)响(xiang),试(shi)验结(jie)果表明(ming)�,切(qie)削(xue)力和摩擦系数随着刃(ren)口(kou)半(ban)径(jing)的增加而增(zeng)加(jia)��。ÖZelT.等(deng)[5]采用(yong)CBN刀(dao)具(ju)对AISIH13铬(ge)钼钒(fan)热作工(gong)具(ju)钢进(jin)行(xing)切(qie)削,通过数值模(mo)拟研究(jiu)了(le)刀具(ju)钝(dun)化对(dui)切(qie)削力的影(ying)响(xiang)�����,发(fa)现工(gong)件表(biao)面(mian)硬(ying)度越(yue)低,刃(ren)口(kou)半径(jing)越小�,所产生的(de)切向力(li)和径向力越(yue)小。VarelaP.I.等(deng)[6]研(yan)究(jiu)了(le)刀具(ju)刃口几何形状与粗(cu)糙度�、残余应(ying)力(li)的关系���,验证(zheng)了(le)刀具(ju)刃(ren)口钝(dun)化(hua)后(hou)工件(jian)的(de)表面(mian)完整性有所(suo)提(ti)高的结论,试(shi)验(yan)结果表(biao)明(ming),在平面(mian)刃(ren)���、圆(yuan)弧(hu)刃(ren)��、平面刃(ren)—圆弧刃(ren)几(ji)种(zhong)刃口(kou)几(ji)何(he)形状中(zhong),平面刃—圆(yuan)弧(hu)刃(ren)的(de)表面(mian)粗(cu)糙(cao)度���、残余应力(li)更(geng)大�����。

张高峰等[7]采用涂层(ceng)硬(ying)质(zhi)合金(jin)刀具(ju)对GH4169高(gao)温(wen)合(he)金进行切(qie)削试(shi)验,研究(jiu)了钝化半(ban)径(jing)对表面粗糙度(du)的影响(xiang),试验结果表(biao)明�,在不同(tong)进给(gei)量下,随着钝化(hua)半(ban)径的增加,表(biao)面(mian)粗(cu)糙度先增(zeng)加(jia)后(hou)降(jiang)低��。彭凌(ling)洲等[8]采(cai)用(yong)金(jin)刚石(shi)盘(pan)刷钝(dun)化(hua)的(de)PCB刀具对(dui)钛(tai)合(he)金(jin)进行(xing)铣(xi)削(xue)试验(yan),结(jie)果(guo)表(biao)明(ming)���,钝化(hua)后的刀(dao)具(ju)寿(shou)命(ming)和(he)表(biao)面粗糙度均高(gao)于未钝化刀(dao)具�,刀具(ju)寿命(ming)随(sui)着钝化(hua)值的(de)增(zeng)加(jia)呈(cheng)现(xian)先增加后(hou)减小的趋势(shi),钛(tai)合金(jin)表面(mian)粗(cu)糙度(du)随(sui)着钝(dun)化值的增加而(er)增(zeng)大(da)����。邵(shao)光鹏等(deng)[9]采(cai)用(yong)钝(dun)化(hua)后(hou)的刀具(ju)对(dui)GH4169合(he)金进(jin)行铣削试验�����,结(jie)果表(biao)明(ming),切(qie)削(xue)深度的取(qu)值(zhi)范围(wei)为0.5~4倍的刃口(kou)半(ban)径(jing)��,当切(qie)削(xue)深度为(wei)2倍(bei)刃(ren)口(kou)半径时(shi)����,表面(mian)粗(cu)糙(cao)度(du)更低(di)。

可以看出��,国内外(wai)学者(zhe)针对(dui)刃(ren)口钝圆(yuan)半径(jing)对工件(jian)的(de)切(qie)削(xue)性能进行了(le)研(yan)究,但(dan)刀(dao)具(ju)钝化方(fang)式(shi)对(dui)刀(dao)具(ju)刃(ren)口(kou)半(ban)径的(de)影响(xiang)研(yan)究(jiu)还(hai)很少����。而根(gen)据(ju)现(xian)有研(yan)究(jiu)发(fa)现��,钝化(hua)方法(fa)对(dui)刀具(ju)刃口半(ban)径的影(ying)响非(fei)常(chang)重要。本文采(cai)用(yong)旋转(zhuan)磨(mo)粒(li)流钝化方(fang)式(shi)针对钝(dun)化方式(shi)中的柔性(xing)钝(dun)化方(fang)法研(yan)究(jiu)���,并对立式(shi)旋(xuan)转(zhuan)钝(dun)化方法做(zuo)出(chu)改进����,钝化(hua)过(guo)程(cheng)中(zhong)令(ling)磨(mo)粒被动旋(xuan)转�����,磨粒和(he)刀具刃口产(chan)生(sheng)相(xiang)对(dui)运动(dong)使磨粒和刀具(ju)更(geng)均(jun)匀地接触(chu),从而更好地钝(dun)化(hua)刀具��;同(tong)时(shi)针(zhen)对(dui)刀具材料(liao)���,改(gai)变钝化磨(mo)粒�,配(pei)置更(geng)有(you)效的(de)钝化刀具磨粒���。采用(yong)不(bu)同钝(dun)化(hua)方式(shi)的(de)刀(dao)具(ju)对(dui)TC4钛(tai)合(he)金进行(xing)侧铣削(xue)试验(yan),分(fen)析刀具(ju)钝(dun)化方(fang)式对(dui)切削(xue)力(li)����、切(qie)削(xue)温度以及表(biao)面形貌(mao)的铣削性能影(ying)响。

试验(yan)结果为(wei)合(he)理(li)选择刀(dao)具(ju)刃口(kou)钝(dun)化方法(fa)、提(ti)高TC4钛(tai)合(he)金(jin)铣削(xue)性(xing)能(neng)提(ti)供了依据。

2�����、试验(yan)设(she)计(ji)

2.1 刃口钝(dun)化(hua)方法(fa)

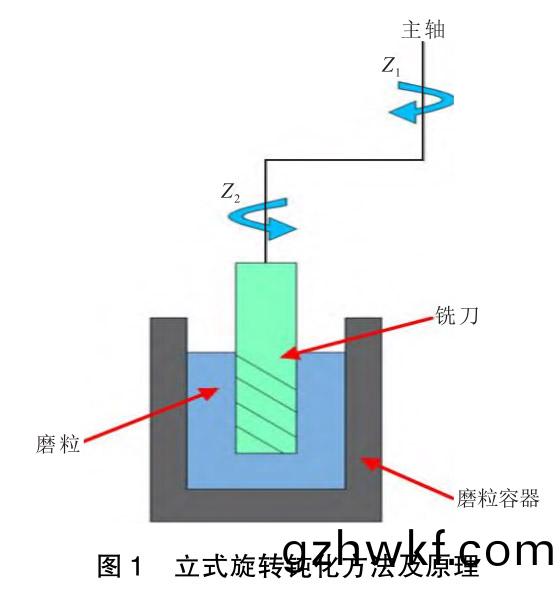

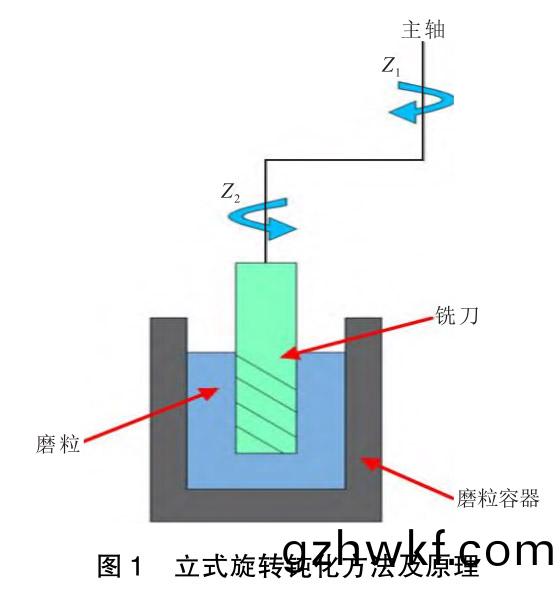

立式(shi)旋转(zhuan)钝化(hua)方法(fa)如(ru)图1所示。立式(shi)旋转钝化机由主(zhu)轴Z1带动从(cong)动轴Z2转动(dong),两轴(zhou)转(zhuan)动方向(xiang)相反(fan)。钝(dun)化刀(dao)具(ju)与(yu)Z2轴(zhou)相(xiang)连(lian)接(jie)�,与(yu)Z2轴进(jin)行同(tong)方(fang)向(xiang)、同转速(su)运动�����。钝(dun)化(hua)刀具(ju)的(de)切削(xue)刃完全没入下(xia)方(fang)磨粒中�,由刀(dao)具(ju)的旋转(zhuan)带动下(xia)方磨(mo)粒(li)运动(dong),进而使磨粒对刀具刃口进行冲击(ji)��,达到(dao)修整(zheng)刃口(kou)形(xing)貌的(de)作(zuo)用��。立(li)式旋(xuan)转钝化(hua)磨(mo)粒(li)主要为(wei)核(he)桃壳等(deng)�����。

旋转磨粒(li)流(liu)钝(dun)化(hua)方(fang)法(fa)的铣刀旋(xuan)转(zhuan)方式与立(li)式旋(xuan)转钝(dun)化(hua)方(fang)法相同(tong),但使用的(de)磨粒(li)类型(xing)不同(tong)���,立(li)式(shi)旋(xuan)转(zhuan)钝(dun)化磨粒是一种硬(ying)性磨(mo)粒���,而旋(xuan)转(zhuan)磨粒流钝(dun)化(hua)磨(mo)粒是(shi)一(yi)种(zhong)柔性(xing)磨(mo)粒(li)����。该(gai)柔性磨粒是由多(duo)羟(qiang)基聚(ju)合物(wu)���、去(qu)离(li)子(zi)水(shui)和磨粒(li)等材(cai)料按(an)比(bi)例(li)混合(he)的(de)新磨粒�。在旋转(zhuan)磨(mo)粒(li)流制备(bei)过程(cheng)中���,使(shi)用超(chao)声振(zhen)动(dong)和机械搅拌的方法(fa)促进(jin)多羟基(ji)聚合(he)物和(he)磨粒的(de)均匀(yun)分(fen)散(san)。

2.2 试验(yan)方案(an)

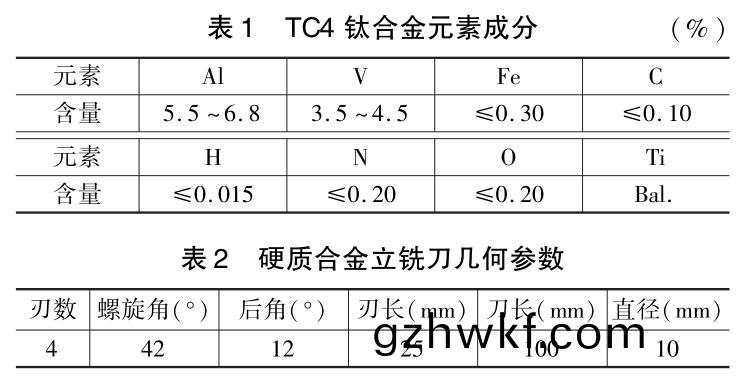

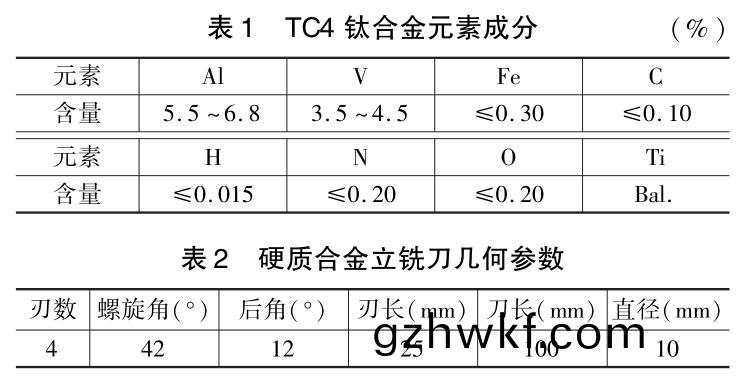

试验工件(jian)材料为TC4钛合金,尺(chi)寸(cun)150mm×150mm×50mm���,化学(xue)成(cheng)分(fen)见(jian)表(biao)1。试(shi)验刀具为(wei)钨钴类硬质(zhi)合(he)金(jin)立铣(xi)刀(dao),按(an)照(zhao)不同钝(dun)化(hua)方(fang)式分为(wei)未钝化(hua)刀具、立式(shi)旋(xuan)转(zhuan)钝(dun)化刀具(ju)和旋(xuan)转(zhuan)磨粒(li)流钝化(hua)刀(dao)具�,刀(dao)具(ju)其(qi)余参数一(yi)致�����,其(qi)几何参数见表(biao)2���。

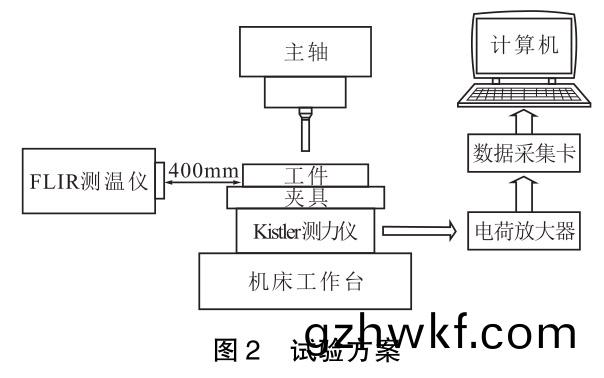

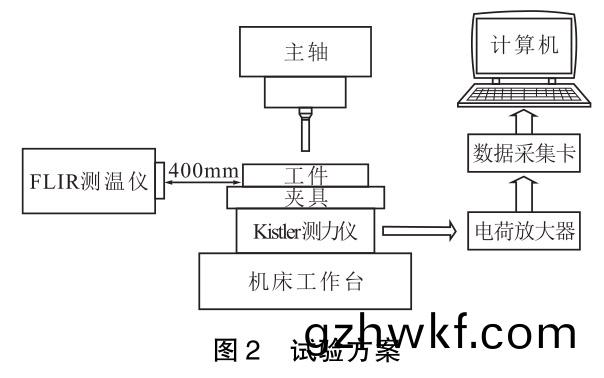

试(shi)验刀具由瓦(wa)尔(er)特HELITRONICPOWER数(shu)控工(gong)具(ju)磨床磨削(xue)制备(bei)。立(li)式(shi)旋转(zhuan)钝化法所用(yong)设备为(wei)YH04刀具(ju)钝化(hua)机(ji);旋转(zhuan)磨(mo)粒(li)流钝化法(fa)所(suo)用(yong)设备(bei)为专用钝化(hua)设(she)备,其(qi)钝化(hua)原(yuan)理(li)与立(li)式旋(xuan)转(zhuan)钝(dun)化方(fang)法(fa)相(xiang)同(tong)。铣(xi)削试验(yan)设(she)备(bei)为(wei)VMC850B立式数(shu)控(kong)加工中(zhong)心(xin),铣(xi)削方(fang)式为(wei)侧(ce)铣,干(gan)切削(xue);用Kistler9257B三(san)向压(ya)电陶(tao)瓷(ci)测力(li)仪(yi)采(cai)集切削力(li),通(tong)过(guo)DynoWare软件进行分(fen)析��;由FLIR红(hong)外热像仪测量(liang)切(qie)削(xue)温(wen)度(du)�;用SensofarSNeox光学三(san)维轮(lun)廓仪观测TC4钛合(he)金表面形貌和表(biao)面(mian)粗(cu)糙(cao)度�����。

用(yong)单因(yin)素(su)试验法(fa)研(yan)究不(bu)同钝化方式刀(dao)具对TC4钛合(he)金(jin)铣削切削性(xing)能(neng)的影(ying)响(xiang)�����。切(qie)削参(can)数:切(qie)削(xue)速(su)度(du)90m/min,进给速度200mm/min��,切(qie)削(xue)宽度1.05mm,

切(qie)削(xue)深度(du)5mm。使用未(wei)钝(dun)化�、立(li)式旋转(zhuan)钝(dun)化(hua)和旋(xuan)转(zhuan)磨(mo)粒流(liu)钝化方法所(suo)钝化(hua)的三(san)把(ba)刀具(ju)对TC4钛(tai)合金进(jin)行(xing)侧(ce)铣(xi)削(xue)���,切削长度150mm�����。试验方(fang)案见(jian)图2��。

3��、结果与讨论

3.1 切削力(li)

切(qie)削力影(ying)响(xiang)切削热(re)的(de)产(chan)生、刀具的磨(mo)损和(he)切屑的形(xing)成(cheng),决(jue)定了(le)切削过程(cheng)消耗功(gong)率(lv)的大(da)小(xiao)和切(qie)削(xue)加工(gong)系(xi)统(tong)的(de)变(bian)形����,研究(jiu)切(qie)削(xue)力及切(qie)削参(can)数(shu)对切削(xue)力的(de)影响规律有(you)助于对(dui)切(qie)削过程(cheng)进(jin)行(xing)分(fen)析和研(yan)究(jiu)[10]���。

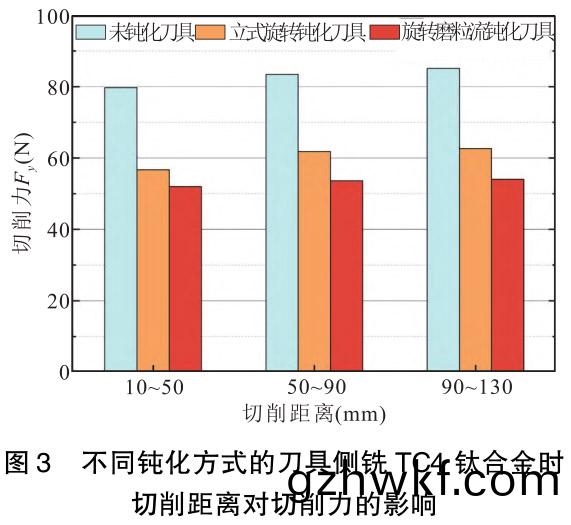

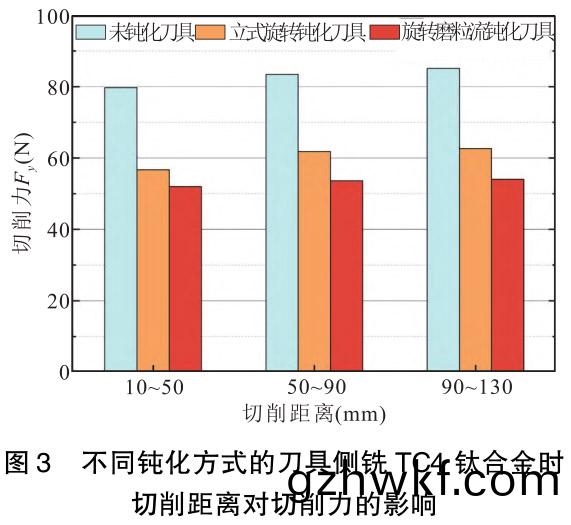

由(you)于本次试(shi)验(yan)为侧(ce)铣(xi)削(xue)����,因(yin)此对(dui)进给(gei)力(li)Fy进行研究�。图(tu)3为(wei)不(bu)同(tong)钝(dun)化(hua)方式(shi)刀具(ju)在TC4钛(tai)合金切削(xue)过程(cheng)中随(sui)切削距(ju)离(li)的切(qie)削(xue)力(li)变化(hua)��。

由(you)于刀具(ju)刃(ren)口(kou)部分(fen)很(hen)小����,随(sui)着切(qie)削距离的(de)增大(da)�,刀具(ju)刃(ren)口存(cun)在一定的(de)磨损����,为确保试验结果(guo)准(zhun)确(que)性(xing),取切削距(ju)离(li)分(fen)别(bie)为(wei)10~50mm,50~90mm和90~130mm三段进(jin)行(xing)平均切(qie)削(xue)力分(fen)析(xi)���。由柱状图(tu)可(ke)以看(kan)到(dao)���,在(zai)整(zheng)个(ge)切削过(guo)程中�,未(wei)钝化(hua)刀(dao)具的(de)平均(jun)切(qie)削力(li)始(shi)终大(da)于钝化后的刀(dao)具�����,而旋(xuan)转(zhuan)磨粒流(liu)钝化刀具的平(ping)均(jun)切(qie)削(xue)力(li)最(zui)小(xiao)���。三把(ba)刀(dao)具(ju)在整个(ge)切(qie)削(xue)过程(cheng)中的(de)平(ping)均切削力(li)分(fen)别为(wei)82.76N,60.41N,53.24N,相(xiang)比(bi)未钝化(hua)刀(dao)具(ju),立(li)式旋(xuan)转(zhuan)钝化刀具(ju)切削力下降(jiang)27.01%�,旋转磨(mo)粒(li)流(liu)钝化刀具切削(xue)力下(xia)降35.67%�。说明(ming)刀(dao)具(ju)刃(ren)口钝(dun)化(hua)对(dui)降(jiang)低(di)切(qie)削(xue)力(li)有(you)显(xian)著影响(xiang),旋(xuan)转(zhuan)磨粒流(liu)钝(dun)化方式降(jiang)低(di)切(qie)削(xue)力效(xiao)果更(geng)好。

随(sui)着切(qie)削(xue)距离增(zeng)加�����,三种钝(dun)化(hua)方式(shi)的切(qie)削力均呈(cheng)增大趋(qu)势,未(wei)钝(dun)化刀具的(de)切削(xue)力增大(da)趋势(shi)明显(xian)高(gao)于立(li)式(shi)旋(xuan)转钝化刀具(ju)和(he)旋(xuan)转磨粒流(liu)钝(dun)化刀具(ju)�����。这(zhe)是(shi)由(you)于刀具钝(dun)化(hua)后在刃(ren)口处形成较(jiao)小的(de)圆弧(hu),消除(chu)了刃(ren)口(kou)微小(xiao)缺口�����,刃(ren)口半径在(zai)加工(gong)时(shi)对工件表面(mian)起(qi)到(dao)修(xiu)整与(yu)抛光(guang)的作用(yong)[9]。对于(yu)两种钝(dun)化(hua)方式的刀(dao)具(ju)���,旋(xuan)转(zhuan)磨(mo)粒(li)流钝(dun)化刀(dao)具(ju)的切(qie)削(xue)力增大(da)趋势低于立式(shi)旋(xuan)转钝(dun)化(hua)方式(shi)����。其(qi)原(yuan)因是(shi)旋转磨粒流(liu)钝化采(cai)用柔性钝化方式�����,在钝化(hua)过(guo)程中,刀具(ju)可以(yi)产(chan)生自(zi)转�����,从而(er)使(shi)磨粒更好(hao)地(di)接(jie)触到刀具(ju)刃口(kou)����,对其(qi)微(wei)小(xiao)缺陷产(chan)生(sheng)更(geng)好(hao)的去除作用�。这说(shuo)明钝(dun)化后的刀(dao)具(ju)能够(gou)降低铣削过程(cheng)中的(de)切削(xue)力���,同时旋(xuan)转磨粒(li)流钝(dun)化(hua)方法(fa)制(zhi)备的刃(ren)口优(you)于立式(shi)旋转钝(dun)化方法(fa)。

3.2 切削(xue)温(wen)度(du)

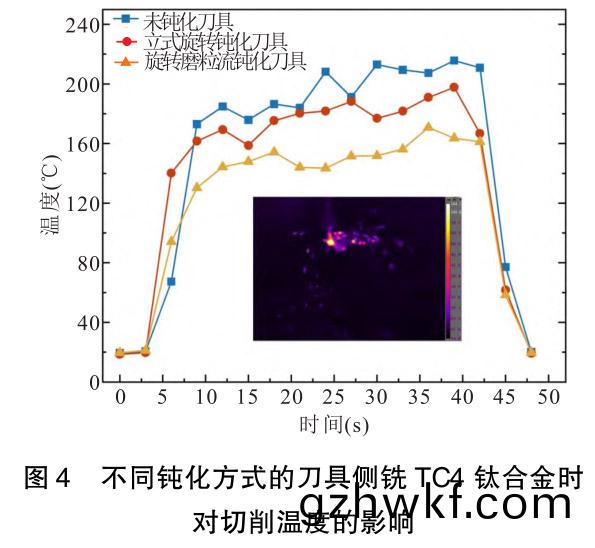

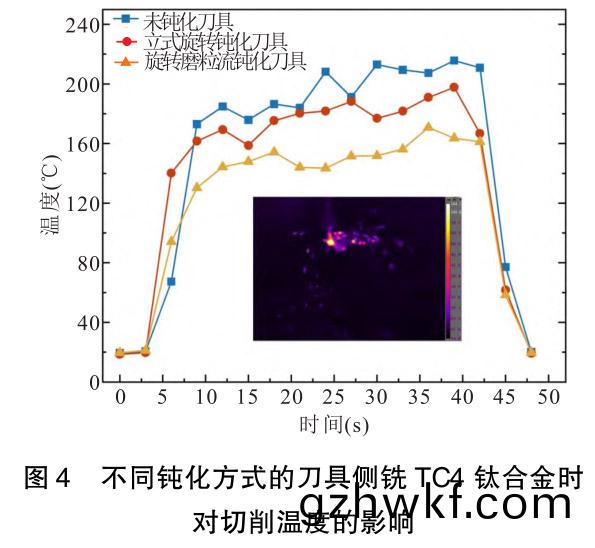

铣削(xue)过(guo)程(cheng)中(zhong)的切(qie)削(xue)热(re)对刀(dao)具的(de)寿命(ming)、加工精(jing)度以(yi)及(ji)表(biao)面(mian)质(zhi)量等有(you)很大影响(xiang)[11]����。钛合金材(cai)料(liao)热(re)导(dao)率(lv)小�����,材料(liao)自身散热能力差,并且(qie)在(zai)切(qie)削(xue)过程(cheng)中(zhong)切屑与(yu)前(qian)刀面(mian)的接触(chu)区紧靠(kao)切(qie)削刃,很(hen)难散热(re)��,因(yin)此容易(yi)产(chan)生较(jiao)高(gao)的(de)切削温(wen)度[12]�����。本(ben)次(ci)试(shi)验(yan)采用(yong)FLIRT630sc红(hong)外热(re)成(cheng)像仪(yi)测量铣削过程中的(de)工(gong)件表(biao)面温(wen)度。图(tu)4为(wei)不(bu)同(tong)钝(dun)化方式的(de)刀具(ju)在(zai)TC4钛(tai)合金侧(ce)铣削(xue)过(guo)程中切(qie)削(xue)温度的变化(hua)。

由(you)图(tu)4可以得(de)到,刀具(ju)在(zai)切削(xue)钛合(he)金(jin)的(de)过(guo)程中,0~10s时��,刀具(ju)刚切(qie)入(ru)钛合金�,此时(shi)温(wen)度迅速升(sheng)高��;10~45s时(shi),进入稳定切(qie)削(xue)阶段(duan)�����,刀(dao)具与(yu)钛合金(jin)接触(chu)平(ping)稳(wen),各(ge)个刀具的切(qie)削温度均在(zai)小范(fan)围(wei)内波动(dong);45s之后加(jia)工(gong)结束(shu)��,钛合(he)金(jin)温(wen)度(du)迅(xun)速(su)下降(jiang)。取平(ping)稳(wen)加(jia)工(gong)过程的温度可以(yi)看(kan)到����,切(qie)削(xue)温(wen)度(du)从高(gao)到低(di)分(fen)别为(wei)未(wei)钝(dun)化刀具>立(li)式旋(xuan)转钝化刀(dao)具>旋(xuan)转磨(mo)粒(li)流钝化(hua)刀具。在平稳切削阶段取(qu)各组平(ping)均(jun)温度(du)���,未(wei)钝化刀具(ju)为(wei)196.64℃,立(li)式旋转钝(dun)化刀(dao)具为174.59℃��,旋(xuan)转(zhuan)磨(mo)粒流钝化刀具为(wei)151.65℃。相(xiang)较(jiao)于未钝化刀(dao)具��,立式旋转钝(dun)化(hua)方(fang)法的(de)温度降(jiang)低(di)了(le)11.21%�����,旋转(zhuan)磨(mo)粒流钝化(hua)方(fang)法的温(wen)度降(jiang)低了(le)22.88%,这(zhe)与(yu)本(ben)试验中切(qie)削(xue)力的变(bian)化(hua)规(gui)律(lv)相(xiang)同。产生这种(zhong)现象的(de)原(yuan)因是切削(xue)温(wen)度的(de)主要来源是克服(fu)切(qie)削力(li)所消耗的能(neng)量����,其中的大部(bu)分能量(liang)消耗(hao)被(bei)转化(hua)为(wei)切削(xue)热,导(dao)致(zhi)切削温度升高[13]。同时(shi)�,刀具(ju)钝(dun)化(hua)会(hui)导致(zhi)刃口更加(jia)圆(yuan)滑(hua),使刃口(kou)半径增(zeng)大(da)��,而(er)刀具(ju)在(zai)实际切(qie)削时(shi)�,前角(jiao)对刀具的切(qie)削温(wen)度影(ying)响(xiang)很(hen)大(da)���,所(suo)以刀(dao)具的(de)温度在一定(ding)半(ban)径(jing)范围(wei)内会随着刃口的增(zeng)大而减小(xiao)[11]�。旋(xuan)转(zhuan)磨粒流钝化刀(dao)具(ju)加工时的温(wen)度(du)低于(yu)立(li)式(shi)旋转钝化(hua)刀(dao)具,这是因为在(zai)立(li)式(shi)旋(xuan)转(zhuan)钝化过程中(zhong)磨(mo)粒(li)无法(fa)自(zi)转,钝(dun)化(hua)方(fang)式(shi)主(zhu)要依靠(kao)刀(dao)具(ju)旋转(zhuan)带(dai)动(dong)磨(mo)粒(li)进(jin)行钝(dun)化(hua),而且磨(mo)粒(li)相(xiang)较于旋转(zhuan)磨粒流(liu)钝化的磨(mo)粒(li)更硬(ying)�����,导致(zhi)立(li)式(shi)旋转(zhuan)钝化后的(de)刀具(ju)刃口(kou)表(biao)面特别光滑,刃口处微小缺(que)陷(xian)未(wei)去(qu)除完全(quan)。

3.3 表(biao)面(mian)粗(cu)糙度

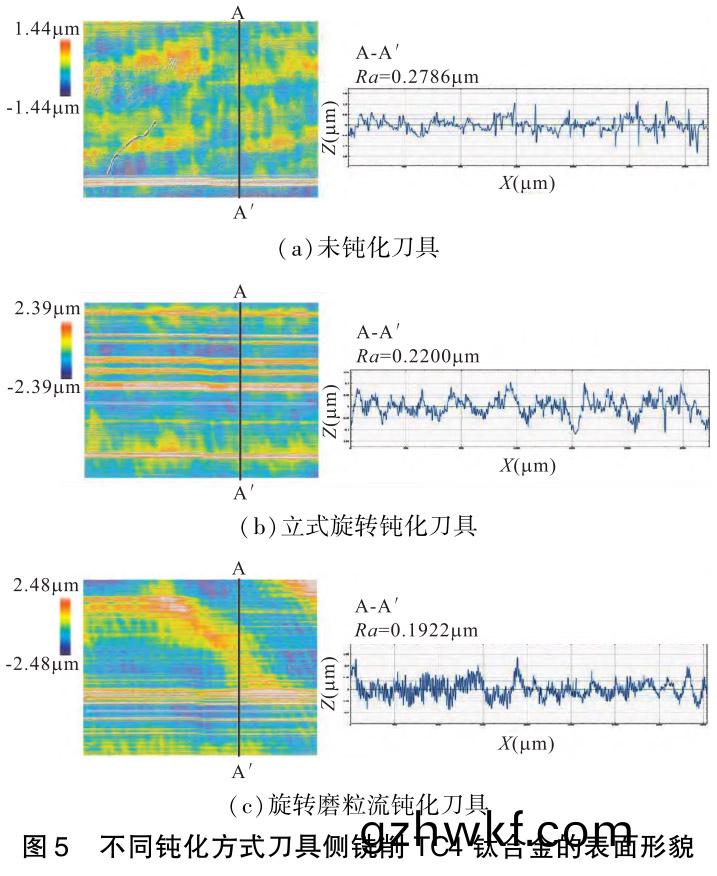

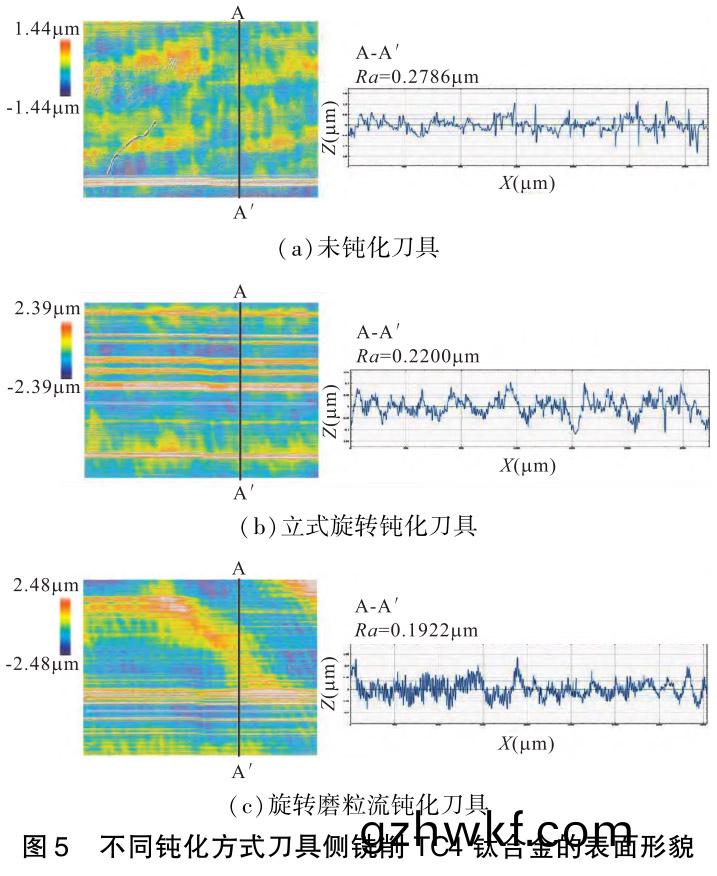

表(biao)面(mian)粗糙度是铣(xi)削过(guo)程(cheng)中刀具对(dui)被(bei)加(jia)工工件的(de)材料(liao)去除作用所形成�,也(ye)是(shi)衡量(liang)刀具(ju)切(qie)削性(xing)能的(de)重(zhong)要(yao)指标,与(yu)刀具(ju)状(zhuang)况直(zhi)接(jie)相关(guan)[13]。图(tu)5为(wei)不同(tong)钝(dun)化方式刀(dao)具铣(xi)削(xue)钛合金的表面(mian)形(xing)貌(mao)及表面粗糙度。

由(you)图(tu)5左侧(ce)表面(mian)形貌可以看出(chu),在钛(tai)合金(jin)表(biao)面(mian)存在明(ming)显的台(tai)阶状加工纹理(li),这是刀具切削(xue)加工(gong)中(zhong)刀具(ju)与工(gong)件(jian)表(biao)面(mian)接(jie)触(chu)导(dao)致(zhi)的(de)表(biao)面形貌。与图5a相比,图(tu)5b和图5c的加(jia)工(gong)纹理更均匀����,形貌(mao)更好����。这是因(yin)为(wei)未钝(dun)化(hua)刀具(ju)刃(ren)口更为锋(feng)利(li),在切(qie)削(xue)加工(gong)中更(geng)易产(chan)生磨(mo)损(sun)�,导(dao)致(zhi)刃口(kou)变(bian)大,而(er)钝(dun)化后的(de)刀(dao)具(ju)表现出(chu)更稳定(ding)的(de)切削(xue)性能(neng),能有(you)效减少(shao)切(qie)削(xue)刃(ren)的(de)磨(mo)损(sun)����,提高(gao)刀具(ju)表面的完整性(xing),进(jin)而(er)提高(gao)加工表(biao)面(mian)的质量[14]。

在(zai)三(san)种切(qie)削条件(jian)下(xia),对(dui)同(tong)一切削(xue)距离(li)处(A⁃A′)的表面(mian)粗(cu)糙度(du)进行(xing)测(ce)量(liang),测(ce)量结果(guo)如图5所(suo)示(shi)�。从(cong)图5右(you)侧(ce)轮(lun)廓曲(qu)线(xian)可(ke)以看(kan)到����,表(biao)面粗糙度(du)的(de)大小依(yi)次为(wei)未(wei)钝(dun)化刀(dao)具(ju)>立(li)式旋(xuan)转钝化(hua)刀具(ju)>旋转(zhuan)磨(mo)粒流钝化(hua)刀具�����,这说明钝化(hua)刀具(ju)的刃口质(zhi)量要(yao)优(you)于未(wei)钝化(hua)刀(dao)具(ju)��。其(qi)中(zhong)���,立(li)式(shi)旋(xuan)转钝(dun)化刀(dao)具所加工的表面粗糙(cao)度(du)相(xiang)较于(yu)未钝(dun)化刀(dao)具的(de)加工表面(mian)降低21.03%��,旋转(zhuan)磨粒流(liu)钝(dun)化(hua)刀(dao)具则降(jiang)低(di)了(le)31.01%,表明(ming)旋转磨(mo)粒流钝(dun)化(hua)后的(de)刀具(ju)去除(chu)了刃(ren)口(kou)的微观缺(que)陷�����,同时保(bao)证了(le)刀具的(de)锋(feng)利程度(du),提(ti)升(sheng)了(le)刃口强度(du),因此旋(xuan)转(zhuan)磨粒(li)流钝(dun)化(hua)后的(de)刀(dao)具(ju)所(suo)加工的(de)工件(jian)表(biao)面(mian)质量(liang)更好(hao)。

同时(shi)��,从波峰波(bo)谷的(de)波动幅(fu)值可得,旋(xuan)转(zhuan)磨粒流钝化(hua)刀具(ju)所加工(gong)表(biao)面(mian)的(de)波动变化更为(wei)均(jun)匀����,而且(qie)表面(mian)粗糙度最好�;立式旋转钝化(hua)方式(shi)刀(dao)具(ju)所(suo)加工的(de)工件表(biao)面(mian)粗(cu)糙(cao)度(du)低(di)于(yu)未钝(dun)化刀(dao)具(ju)所(suo)加(jia)工(gong)的工(gong)件表(biao)面(mian)表面粗(cu)糙度(du),但其(qi)加(jia)工表(biao)面部(bu)分区域的(de)波峰(feng)和波谷高度(du)波动(dong)更(geng)为(wei)明显����,其(qi)原因(yin)是(shi)钝化导致刃(ren)口半径增大�����,而立式(shi)旋(xuan)转(zhuan)钝(dun)化(hua)方(fang)式(shi)不如(ru)旋(xuan)转(zhuan)磨粒(li)流钝(dun)化(hua)方(fang)式均(jun)匀����,导(dao)致部分(fen)刃(ren)口处(chu)缺陷(xian)较(jiao)大�����,进而(er)使加工(gong)工(gong)件表面(mian)部分区域(yu)产生(sheng)较(jiao)大高(gao)度差(cha)��。

4、结(jie)语(yu)

采用单(dan)因素(su)试验法对TC4钛(tai)合(he)金进行(xing)侧(ce)铣削试(shi)验(yan),研(yan)究(jiu)三种不同(tong)钝化(hua)方式(shi)刀(dao)具(ju)对(dui)切削(xue)力(li)���、切削温(wen)度和(he)表面粗(cu)糙(cao)度(du)的(de)铣(xi)削(xue)性(xing)能(neng)影(ying)响,得到(dao)以(yi)下(xia)结(jie)论����。

(1)刀具刃口(kou)钝(dun)化技(ji)术可(ke)以(yi)降低切削(xue)加工(gong)过(guo)程中的(de)切(qie)削力和切削(xue)温度。相(xiang)比(bi)未(wei)钝化刀(dao)具(ju)的切削(xue)力(li),立(li)式旋转(zhuan)钝化(hua)刀具切(qie)削(xue)力下降27.01%����,旋(xuan)转磨粒流(liu)钝(dun)化刀具切(qie)削(xue)力(li)下降35.67%��。相(xiang)比(bi)未钝(dun)化(hua)刀具(ju)的切削(xue)温度�,立(li)式旋转(zhuan)钝化的温度(du)降(jiang)低(di)了11.21%���,旋(xuan)转磨粒(li)流(liu)钝(dun)化(hua)的温度降低了(le)22.88%�。

(2)刀具刃口钝化(hua)技术可(ke)以(yi)提(ti)高加(jia)工表面质(zhi)量(liang)。立式(shi)旋转钝(dun)化(hua)刀具所加(jia)工(gong)的表(biao)面(mian)粗糙(cao)度(du)相较于(yu)未钝(dun)化(hua)刀具的加(jia)工(gong)表(biao)面(mian)降低(di)21.03%,旋转磨(mo)粒流钝(dun)化(hua)刀(dao)具(ju)则(ze)降低(di)31.01%��。

(3)相(xiang)较于立式旋转钝(dun)化(hua)方式(shi)��,旋(xuan)转磨粒流(liu)钝(dun)化(hua)方(fang)式(shi)所(suo)钝化(hua)的(de)刀具(ju)能(neng)够(gou)更有效地降(jiang)低(di)切削(xue)力和切(qie)削(xue)温(wen)度(du)���,并(bing)去(qu)除(chu)刀(dao)具刃口(kou)处微(wei)小缺(que)陷,提高刀具刃口(kou)均匀性(xing)和(he)加工表(biao)面(mian)质(zhi)量(liang)���。

参考文献(xian)

[1]夏(xia)雪(xue).刀具刃(ren)口钝化(hua)技(ji)术及(ji)方法的(de)研究(jiu)[J].装备(bei)制(zhi)造(zao)技(ji)术�,2014(10):204-205.

[2]桂(gui)育(yu)鹏,于启(qi)勋.刀具(ju)刃(ren)口钝(dun)化(hua)技(ji)术(shu)的探(tan)讨(tao)[J].金(jin)属加工(冷(leng)加工),2004(6):43-44.

[3]顾(gu)祖慰,张奇.刀具(ju)钝(dun)化技(ji)术(shu)应用前景(jing)的(de)展(zhan)望(wang)[J].工(gong)具技(ji)术����,2009����,43(8):78-80.

[4]WyenCF,WegenerK.Influenceofcuttingedgeradiusoncuttingforcesinmachiningtitanium[J].CIRPAnnals⁃Man⁃ufacturingTechnology,2010�����,59(1):93-96.

[5]ÖZelT�,HsuTK,ZerenE.Effectsofcutting⁃edgegeometryworkpiecehardnessfederateandcuttingspeedonsurfacerouGHnessandforcesinfinishturningofhardenedAISIH13steel[J].InternationalJournalofAdvancedManufacturingTechnology�����,2005�,25(3-4):262-269.

[6]VarelaPI��,RakurtyCS��,BalajiAK.Surfaceintegrityinhardmachiningof300Msteel:effectofcutting⁃edgegeometryonmachininginducedresidualstresses[J].ProcediaCIRP,2014�����,13:288-293.

[7]张(zhang)高峰(feng),康银(yin)乐���,王(wang)社权,等(deng).刀(dao)片(pian)钝化半(ban)径对(dui)高(gao)温(wen)合金(jin)切(qie)削质(zhi)量影(ying)响的研究(jiu)[J].工具技(ji)术(shu),2020,54(3):10-14.

[8]彭凌洲,张(zhang)晓(xiao)明���,温(wen)光华(hua),等.刃口钝(dun)化对PCD刀(dao)具铣(xi)削(xue)钛(tai)合(he)金(jin)表面粗糙(cao)度(du)与(yu)刀(dao)具(ju)寿命(ming)的(de)影响[J].硬(ying)质(zhi)合金,2018��,35(4):285-290.

[9]邵光鹏�,任(ren)军(jun)学�,田(tian)荣鑫(xin),等(deng).刀(dao)具钝(dun)化(hua)对铣(xi)削(xue)GH4169表(biao)面粗糙(cao)度的(de)影响(xiang)[J].航(hang)空(kong)精密(mi)制(zhi)造技术�,2013,49(2):1-3����,7.

[10]王奔���,赵(zhao)家(jia)兴(xing),张秀云(yun),等(deng).侧(ce)铣削(xue)参(can)数对(dui)TC4钛(tai)合金表面粗糙度(du)及材料去除率的影响[J].工(gong)具(ju)技(ji)术��,2021,55(12):9-12.

[11]赵雪(xue)峰(feng)�����,郑(zheng)鹏飞(fei),吴志(zhi)鹏(peng).刀(dao)具(ju)钝化非对称(cheng)刃(ren)口(kou)对铣削温度(du)场(chang)影响(xiang)的(de)研究(jiu)[J].机床与(yu)液(ye)压(ya),2020�����,48(1):126-129.

[12]姜增(zeng)辉(hui)�,董(dong)济(ji)超(chao)�����,孔繁(fan)雅���,等.钛(tai)合(he)金(jin)铣削加工技术(shu)研究现状(zhuang)及发(fa)展[J].新(xin)技术新(xin)工艺�,2021(9):54-58.

[13]沈(shen)雪(xue)红(hong)���,张(zhang)定华(hua)���,姚(yao)倡(chang)锋(feng),等(deng).钛合金切削加工表面(mian)完整(zheng)性形成机(ji)制研(yan)究(jiu)进展[J].航空(kong)材料学(xue)报(bao)����,2021,41(4):1-16.

[14]赵倩��,赖志(zhi)伟(wei)��,刘(liu)小(xiao)杰�����,等(deng).刀具刃(ren)口(kou)钝化(hua)对(dui)刀具切削(xue)性能

影响(xiang)研究(jiu)进(jin)展(zhan)[J].硬质(zhi)合金����,2020���,37(5):378-389.

第一作者(zhe)/通(tong)信作(zuo)者(zhe):王奔(ben),博士����,教(jiao)授(shou)�,沈(shen)阳航空航天(tian)大学机(ji)电(dian)工程学院(yuan),110136沈(shen)阳市

FirstAuthor/CorrespondingAuthor:WangBen,Ph.D.���,Pro⁃fessor,CollegeofMechanicalandElecricalEngineering����,Sheny⁃angAerospaceUniversity���,Shenyang110136���,China

相(xiang)关链(lian)接