Ti–6Al–4V(TC4)钛 合 金(jin) 具 有(you)比强度(du)高(gao)�����、耐腐(fu)蚀(shi)性(xing)优(you)良和(he)热稳定性(xing)好等(deng)优(you)异的(de)机(ji)械性能���,在(zai)航空(kong)�����、航天(tian)等领域(yu)得到(dao)了广泛(fan)应(ying)用(yong),这对其(qi)表面(mian)加(jia)工(gong)质(zhi)量也(ye)提出了(le)较高(gao)的(de)要求(qiu)[1–2]��。

微(wei)铣削加工是制备微型部(bu)件(jian)的一种高效(xiao)灵活(huo)的(de)机(ji)械加工(gong)方法(fa)�����。然(ran)而���,由(you)于(yu)钛合(he)金具(ju)有高化学亲和力�����、低(di)弹性(xing)模量(liang)��、低导(dao)热率(lv)���,在铣削(xue)加工(gong)过程(cheng)中(zhong)经(jing)常出现(xian)切(qie)削力(li)过(guo)大��、切(qie)削(xue)温度(du)过(guo)高(gao)��、粘(zhan)刀(dao)�����、刀(dao)具磨(mo)损(sun)���、产(chan)生(sheng)毛刺(ci)、表(biao)面(mian)粗(cu)糙度(du)差(cha)等问(wen)题(ti)�,亟(ji)须提升(sheng)其(qi)铣(xi)削加工性(xing)能(neng)[3–5]。

在铣(xi)削(xue)加(jia)工过程中(zhong)�����,钛(tai)合金较(jiao)低的(de)导热率(lv)导(dao)致(zhi)切(qie)削区(qu)域集聚大量的(de)切削(xue)热,从而(er)加(jia)速刀(dao)具(ju)磨损与积屑(xie)瘤形(xing)成(cheng)。此外,钛合金(jin)较高的(de)塑(su)性延展性(xing)使(shi)其切(qie)屑(xie)极易(yi)与刀具(ju)黏附,也(ye)会(hui)加速刀(dao)具(ju)磨损,从而降低(di)加(jia)工(gong)表(biao)面质(zhi)量����。大(da)量(liang)研(yan)究表明�����,采(cai)用(yong)超声(sheng)振(zhen)动辅(fu)助手段(duan)可(ke)以有(you)效(xiao)地提(ti)升多种(zhong)难(nan)加(jia)工(gong)材(cai)料(liao)的(de)切削加(jia)工性能��。在超声振动辅(fu)助(zhu)铣削(xue)加工中,通(tong)过对(dui)工(gong)件或刀(dao)具施加高频��、微量(liang)的振(zhen)动(dong)来实现(xian)间(jian)歇(xie)式(shi)切削(xue),其伴(ban)随的刀(dao)具 – 切(qie)屑高频周(zhou)期性(xing)分(fen)离(li)可(ke)以(yi)有效(xiao)地(di)降低(di)切削力(li)��、切(qie)削(xue)热(re)和刀具(ju)磨(mo)损,从(cong)而提(ti)升加工(gong)表面(mian)质(zhi)量[6–8]。目前,常用(yong)的(de)超(chao)声振动辅(fu)助(zhu)铣(xi)削(xue)加(jia)工(gong)方式(shi)分为工(gong)件(jian)的水平或(huo)垂(chui)直(zhi)振(zhen)动(dong)、刀具的一维(wei)纵向振动(dong)以及刀(dao)具的二(er)维纵扭复(fu)合(he)振动(dong)�。中国(guo)地质(zhi)大(da)学 Xu 等(deng)[9] 发现(xian)对(dui)工件施加(jia)一维(wei)水平(ping)超(chao)声(sheng)振(zhen)动(dong)可(ke)以使TC4钛合(he)金铣(xi)削加(jia)工的切(qie)削力与(yu)常(chang)规铣(xi)削(xue)相比降低 17%,还(hai)可以(yi)有(you)效地(di)减少(shao)TC4加工(gong)表面缺(que)陷(xian)和(he)加工(gong)痕迹(ji),从(cong)而提(ti)高(gao)表(biao)面(mian)质量(liang)。然(ran)而(er)�,工(gong)件质量较大使其(qi)对振动系统的(de)振(zhen)幅(fu)和(he)频率具(ju)有(you)较(jiao)大(da)的限(xian)制���,目前(qian)超声(sheng)振动辅助(zhu)铣削的研究主(zhu)要(yao)集(ji)中在对(dui)质量(liang)较(jiao)小(xiao)的刀具(ju)施加振动这种方(fang)式�����。长春(chun)理工大学 Liu等(deng)[10] 开(kai)展(zhan)了刀具一维纵(zong)向(xiang)超(chao)声振动辅助铣削加工(gong)TC4钛(tai)合(he)金(jin)的试(shi)验研(yan)究(jiu)����,发(fa)现与常(chang)规(gui)铣(xi)削(xue)相比(bi)�,超声(sheng)振(zhen)动(dong)辅助(zhu)铣(xi)削(xue)可以有(you)效(xiao)减小刀(dao)具磨(mo)损(sun)和毛(mao)刺(ci)生成����,还可以降(jiang)低(di)切削(xue)力(li)�、表(biao)面(mian)粗糙(cao)度和切(qie)削温度(du)���。德国(guo)慕尼黑(hei)工(gong)业(ye)大(da)学(xue) Rinck 等[11] 发(fa)现(xian),超声振(zhen)动可(ke)以显著(zhu)降低TC4钛合(he)金铣(xi)削加(jia)工(gong)的切(qie)削力���,改(gai)善加(jia)工表(biao)面质量(liang)��;他们进(jin)一步比较了一维(wei)纵(zong)振和(he)二维纵扭(niu)复(fu)合(he)振(zhen)动对TC4钛(tai)合(he)金(jin)超声振(zhen)动铣削加(jia)工(gong)的(de)影(ying)响���,发(fa)现(xian)纵扭(niu)复合振动(dong)辅(fu)助比纵向振(zhen)动辅(fu)助(zhu)的(de)加工效果(guo)更(geng)优异�,相比(bi)于纵振(zhen)铣削对(dui)于普(pu)通(tong)铣(xi)削(xue)切削(xue)力(li)和(he)表面(mian)粗(cu)糙度的降(jiang)低(di),纵(zong)扭复(fu)合铣(xi)削的(de)切(qie)削力和粗糙度进一(yi)步降(jiang)低(di)了 12.7% 和 30nm�。南京理工大学郑(zheng)侃等(deng)[12] 发(fa)现二(er)维(wei)纵(zong)扭复合超声(sheng)振(zhen)动辅(fu)助铣(xi)削(xue)稳(wen)定(ding)域(yu)较(jiao)一(yi)维纵振(zhen)提(ti)升了(le) 46.7%,铣(xi)削(xue)力(li)下(xia)降了(le) 24.7%���,表(biao)面刀痕(hen)高度(du)差(cha)降(jiang)低(di)了48.7%����。河南(nan)理工(gong)大学牛赢(ying)等(deng)[13] 开展(zhan)了TC4钛合金(jin)的二维(wei)纵扭复(fu)合超声振(zhen)动辅助(zhu)铣(xi)削(xue)加(jia)工(gong)试验(yan)�,发现(xian)相(xiang)较(jiao)于(yu)传统(tong)铣(xi)削(xue)�,纵扭超(chao)声(sheng)铣(xi)削能够使(shi)平(ping)均(jun)切削力降(jiang)低(di)约 16.3%���、切(qie)削(xue)温(wen)度降(jiang)低(di)约 25.6%���、表(biao)面残余(yu)应(ying)力值(zhi)增(zeng)加 31.3%�����。此(ci)外(wai),北(bei)京航(hang)空航(hang)天大(da)学(xue)的姜兴刚(gang)等[14] 研(yan)究了椭圆(yuan)振动铣削(xue)方式(shi)��,刀尖的特(te)殊(shu)运(yun)动(dong)轨迹(ji)使(shi)其具有(you)高(gao)线(xian)速度特性(xing)和(he)高频断(duan)续(xu)切削(xue)特(te)性(xing)���,与(yu)普(pu)通铣(xi)削(xue)相(xiang)比(bi)�����,切(qie)削力(li)降低(di)可达 50%���,零件的(de)形位(wei)精度得(de)到(dao)了显著(zhu)提高(gao)����。

超(chao)声(sheng)波(bo)振动(dong)按照振(zhen)动(dong)类型(xing)可以(yi)分(fen)为(wei)纵振����、弯振、扭(niu)振(zhen)及其(qi)复(fu)合振动(dong)如(ru)纵扭(niu)�����、纵(zong)弯和(he)椭圆(yuan)振(zhen)动(dong)等�。不(bu)同(tong)振(zhen)动(dong)类型的(de)模态(tai)不同(tong),刀(dao)具与工件(jian)的间(jian)歇式接触长(zhang)度(du)、时(shi)间(jian)也不(bu)同����,对加(jia)工(gong)效(xiao)果(guo)的(de)影(ying)响(xiang)机制(zhi)也(ye)不同��。纵(zong)扭复(fu)合(he)振(zhen)动仅(jin)能实(shi)现单(dan)相信(xin)号激励��,两个方向的(de)振幅比(bi)值(zhi)和相(xiang)位均(jun)固(gu)定不能分(fen)别调节(jie)�,因此限(xian)制了(le)其加工(gong)应用(yong)条(tiao)件��。而纵弯复(fu)合振(zhen)动通过(guo)施(shi)加(jia)两(liang)相(xiang)独立且(qie)相位差(cha)可调的(de)超声信号(hao)����,分(fen)别(bie)激(ji)发刀具沿轴(zhou)向(xiang)的(de)纵振和沿(yan)径(jing)向(xiang)的(de)弯(wan)振(zhen),使(shi)得(de)纵(zong)弯复(fu)合振动铣(xi)削可(ke)以独(du)立(li)调(diao)节(jie)两相(xiang)振幅(fu)幅(fu)值(zhi)和相位(wei),能够更(geng)加灵(ling)活(huo)地应(ying)对(dui)不同(tong)材(cai)质(zhi)和(he)不(bu)同加工(gong)参(can)数的(de)加(jia)工条件����。因此���,除(chu)了(le)一(yi)维(wei)纵(zong)振(zhen)和(he)二(er)维(wei)纵(zong)扭(niu)复合振动外�,有必(bi)要研(yan)究刀(dao)具的(de)二(er)维(wei)纵(zong)弯(wan)复合振(zhen)动(dong)对(dui) TC4钛(tai)合金铣(xi)削加工性(xing)能(neng)的影响��。然(ran)而(er),当前(qian)TC4钛(tai)合金的二(er)维(wei)复(fu)合振动辅助铣削(xue)加(jia)工主要采(cai)用的(de)是(shi)刀具(ju)纵(zong)扭模(mo)式,对(dui)TC4钛合(he)金(jin)的(de)刀(dao)具纵(zong)弯复合(he)超声(sheng)振(zhen)动辅助(zhu)铣(xi)削加(jia)工未(wei)见报(bao)道(dao)��。

因此(ci),本(ben)文(wen)首先通过解(jie)析(xi)方(fang)法分(fen)析了纵弯(wan)复(fu)合(he)振(zhen)动(dong)辅(fu)助铣(xi)削运动(dong)学(xue)特性(xing)�,据(ju)此设计并制造(zao)了纵(zong)弯(wan)复(fu)合(he)超(chao)声振(zhen)动轴���,并搭建了三(san)轴联动(dong)纵(zong)弯(wan)复合超(chao)声振(zhen)动(dong)辅(fu)助(zhu)铣削(xue)加(jia)工(gong)装(zhuang)置。然后��,开展(zhan)了TC4钛(tai)合(he)金纵弯复(fu)合(he)振(zhen)动(dong)辅助铣(xi)削(xue)加工试验,并将其切削力(li)大小�、毛刺(ci)形(xing)貌、加(jia)工表面粗(cu)糙(cao)度以(yi)及(ji)刀(dao)具磨损(sun)等(deng)试验结(jie)果(guo)与普通铣(xi)削加(jia)工进(jin)行了(le)对(dui)比(bi)����,证明了应用(yong)刀(dao)具(ju)二维纵弯(wan)复(fu)合(he)振动(dong)辅(fu)助(zhu)提(ti)升TC4钛合(he)金铣(xi)削加(jia)工(gong)性能(neng)的(de)可(ke)行(xing)性(xing)���。

1 �����、二维纵(zong)弯(wan)复合超声(sheng)振(zhen)动辅助(zhu)

铣削(xue)加工(gong)装(zhuang)置(zhi)设计与搭建

1.1 纵(zong)弯(wan)复合超(chao)声(sheng)振(zhen)动(dong)辅(fu)助铣削(xue)加工运(yun)动(dong)学(xue)分析(xi)

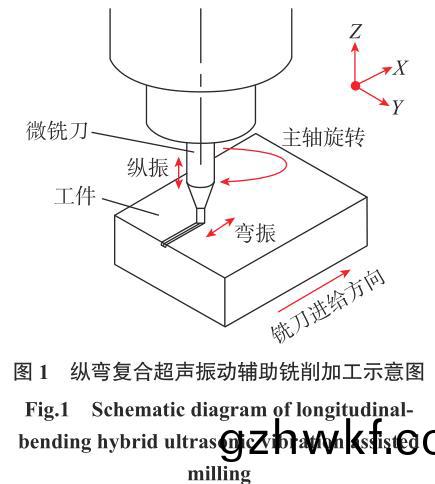

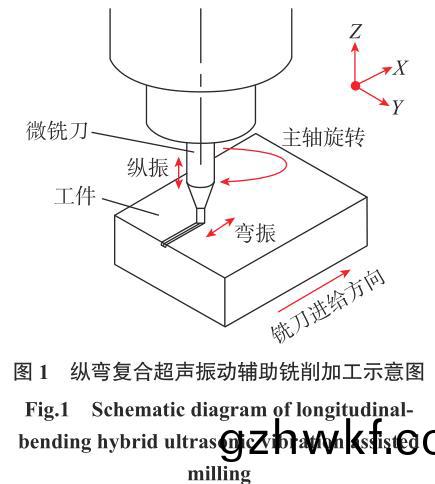

超(chao)声(sheng)振(zhen)动(dong)辅助(zhu)铣削(xue)加(jia)工(gong)的优(you)点如低切削力(li)�����、低(di)切(qie)削(xue)温度和(he)低表面(mian)粗糙度等主要(yao)与其(qi)间歇式切(qie)削(xue)机(ji)制有关[15]����。在纵弯(wan)复(fu)合超(chao)声振动(dong)辅助铣(xi)削(xue)加工中(zhong),在(zai)刀具(ju)的常(chang)规运(yun)动上叠加(jia)纵(zong)弯(wan)振动�,刀具和工(gong)件之(zhi)间(jian)的运(yun)动包括工(gong)件(jian)进给(gei)、刀具旋转和(he)振动(dong),如图(tu)1 所(suo)示(shi)����。

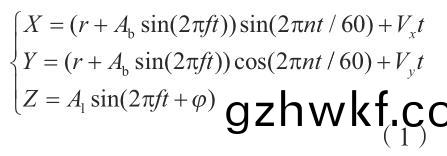

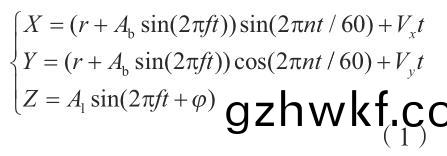

因(yin)此�,在刀(dao)具纵弯(wan)复合(he)振动(dong)辅(fu)助(zhu)铣削加工(gong)中,刀(dao)尖的(de)运动学(xue)轨(gui)迹方(fang)程(cheng)可(ke)表示(shi)为(wei)

式中(zhong),r 为(wei)刀(dao)具(ju)半(ban)径;n 为(wei)主(zhu)轴(zhou)转(zhuan)速���;Vx 和(he) Vy 分别为(wei) X 和(he) Y 方(fang)向(xiang)的进给(gei)速(su)度�����,Vy 取(qu) 0;f 为(wei)超声振(zhen)动(dong)频(pin)率;Ab 为(wei)弯(wan)振振(zhen)幅�;Al 为(wei)纵(zong)振(zhen)振(zhen)幅(fu);φ 为纵振(zhen)超声(sheng)信号(hao)与弯(wan)振超(chao)声信(xin)号的相位(wei)差����,纵振和(he)弯(wan)振的(de)振动幅(fu)值(zhi)和(he)相(xiang)位差分别(bie)可控(kong)。在(zai)本文中(zhong),Ab 和 Al 取相同(tong)幅(fu)值(zhi),φ取(qu) π/2。

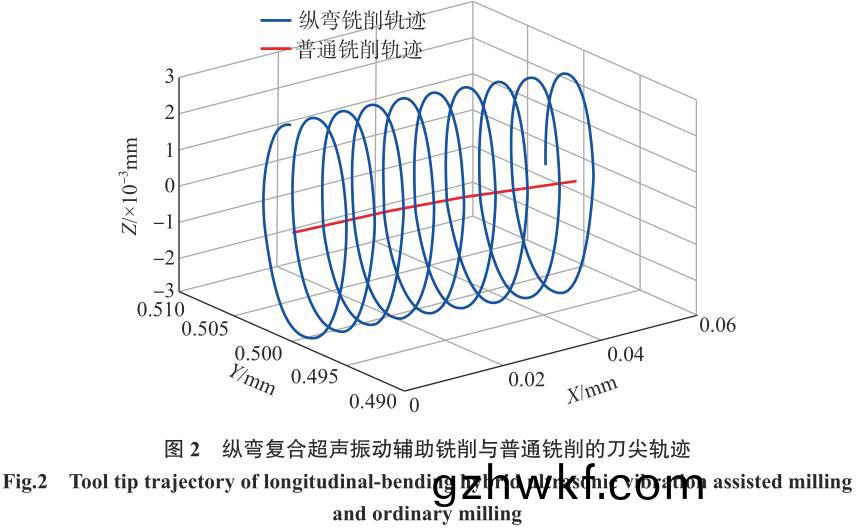

由(you)图 2 所(suo)示(shi)的(de)铣削(xue)加(jia)工(gong)刀尖(jian)轨迹运(yun)动(dong)学可(ke)知�,在普(pu)通(tong)铣削加(jia)工(gong)中刀(dao)尖(jian)轨(gui)迹(ji)为(wei)圆弧轨迹(ji),刀(dao)具始(shi)终与(yu)工件(jian)材料(liao)接触(chu)�;而(er)在(zai)纵弯复合(he)振动(dong)辅(fu)助(zhu)铣(xi)削加工(gong)中刀(dao)尖(jian)轨(gui)迹为(wei)均匀的(de)螺旋(xuan)曲(qu)线(xian),刀(dao)具(ju)与工(gong)件(jian)材料(liao)之间产生周期性(xing)的(de)分(fen)离(li)和(he)接(jie)触���。因此����,在(zai)刀(dao)具上施(shi)加纵(zong)弯(wan)复(fu)合(he)振(zhen)动使传(chuan)统的连(lian)续加(jia)工状(zhuang)态变为间(jian)歇(xie)式(shi)加工状(zhuang)态(tai)�����,减少了(le)切削(xue)力(li)和(he)切削温度,并且刀(dao)具高频(pin)振动的(de)冲击作(zuo)用使切(qie)屑更容(rong)易断(duan)裂(lie)。此外,结合式(1)可知(zhi)���,超(chao)声振(zhen)动的振(zhen)幅越(yue)大,刀(dao)具(ju)退(tui)刀(dao)距离(li)越(yue)大(da)�����,刀(dao) – 屑(xie)间歇分离(li)现(xian)象越(yue)明显,但是需(xu)要(yao)避(bi)免(mian)过(guo)大的振幅(fu)引起(qi)的(de)冲(chong)击力降(jiang)低加(jia)工(gong)表(biao)面质(zhi)量(liang);主(zhu)轴转(zhuan)速(su)越(yue)大(da),单(dan)位旋转(zhuan)周期(qi)内的超声作用频次越低,因此(ci)需(xu)要(yao)避(bi)免(mian)转(zhuan)速(su)过大减(jian)弱超(chao)声振(zhen)动的(de)作(zuo)用(yong);进(jin)给速度(du)越(yue)小�����,周(zhou)期之间(jian)的超(chao)声振动存在(zai)的叠(die)加(jia)区域越大(da)�,更利于(yu)断(duan)屑(xie),但是需要避免过(guo)小(xiao)的进给(gei)速度造成铣(xi)削加(jia)工(gong)表(biao)面犁(li)耕现(xian)象���。因(yin)此(ci),在纵弯复(fu)合(he)超(chao)声振动(dong)辅助铣削(xue)加工中需(xu)要选(xuan)择合(he)理(li)的(de)加(jia)工参(can)数(shu)来保证(zheng)良好(hao)的(de)加工效(xiao)果。

1.2 三(san)轴联(lian)动纵(zong)弯复(fu)合超声(sheng)振动(dong)

辅助(zhu)铣削(xue)加(jia)工(gong)装(zhuang)置设(she)计根据(ju)纵(zong)弯(wan)复合(he)超声振动(dong)辅助铣削加(jia)工(gong)的基本原理(li)���,考虑刀(dao)具(ju)与工(gong)件的精(jing)密(mi)运动(dong)轨迹(ji)控(kong)制(zhi)以及(ji)对(dui)切削力(li)的检(jian)测(ce)等(deng)需(xu)求,对三轴联动纵弯(wan)复合(he)超(chao)声振动(dong)辅(fu)助铣(xi)削装置的(de)总(zong)体方(fang)案进(jin)行了(le)设计(ji)���。该装(zhuang)置由(you)纵(zong)弯振动辅助(zhu)铣(xi)削(xue)加(jia)工系(xi)统(tong)、三(san)轴联(lian)动运动控制(zhi)系(xi)统�����、切削(xue)力(li)检测系统(tong)以及(ji)辅助结构(gou)组成(cheng)�,如图(tu) 3 所(suo)示(shi)��。其中(zhong),纵弯振(zhen)动(dong)辅助(zhu)铣(xi)削(xue)加(jia)工系(xi)统(tong)用(yong)于实现(xian)幅(fu)值和(he)相位可(ke)控的纵弯复合超(chao)声(sheng)振(zhen)动(dong)铣(xi)削加(jia)工;运动控制系统用(yong)于(yu)实(shi)现(xian)刀(dao)具(ju)和工件(jian)的精(jing)确(que)位移(yi)运(yun)动控(kong)制(zhi)�����,辅(fu)助(zhu)上述加工(gong)方式的(de)实现�;切削力(li)检(jian)测系统(tong)用(yong)于检(jian)测上(shang)述(shu)加工过程(cheng)中(zhong)的高频(pin)切削力(li)��,进一(yi)步(bu)解释(shi)纵弯(wan)复(fu)合(he)振(zhen)动对(dui)铣(xi)削加(jia)工(gong)的(de)作(zuo)用机制。

纵弯(wan)振(zhen)动辅助铣(xi)削加(jia)工系(xi)统由(you)高速(su)主(zhu)轴(zhou)����、主(zhu)轴(zhou)控(kong)制(zhi)器�、冷(leng)却气泵�����、超声(sheng)振(zhen)动轴(zhou)及(ji)其(qi)电(dian)源组成(cheng)。铣削主轴(zhou)选(xuan)用(yong)日(ri)本 NAKANISHI 公司(si)的(de)BMS–4020 电动主轴,并配(pei)备 E4000主(zhu)轴控(kong)制(zhi)器(qi),其额(e)定转(zhuan)速(su)范围可(ke)达(da)1000~20000r/min�����,最(zui)大(da)扭矩为 1N·m���,最大径(jing)向(xiang)跳动(dong)为(wei) 1μm。采(cai)用空(kong)气压(ya)缩(suo)机(ji)对(dui)主轴(zhou)进行供气(qi)冷却(que)。超声振(zhen)动(dong)轴的设计将(jiang)在(zai)下(xia)一(yi)节进(jin)行具体(ti)阐(chan)述。

为了(le)满(man)足微铣削加(jia)工(gong)中微(wei)量(liang)进给的要(yao)求(qiu)����,需(xu)要配备合适(shi)的运动(dong)控制模块(kuai)来(lai)完成刀具(ju)沿切(qie)深方向以(yi)及(ji)工(gong)件在 X–Y 平(ping)面(mian)的(de)精(jing)密(mi)运动轨(gui)迹控(kong)制(zhi)。

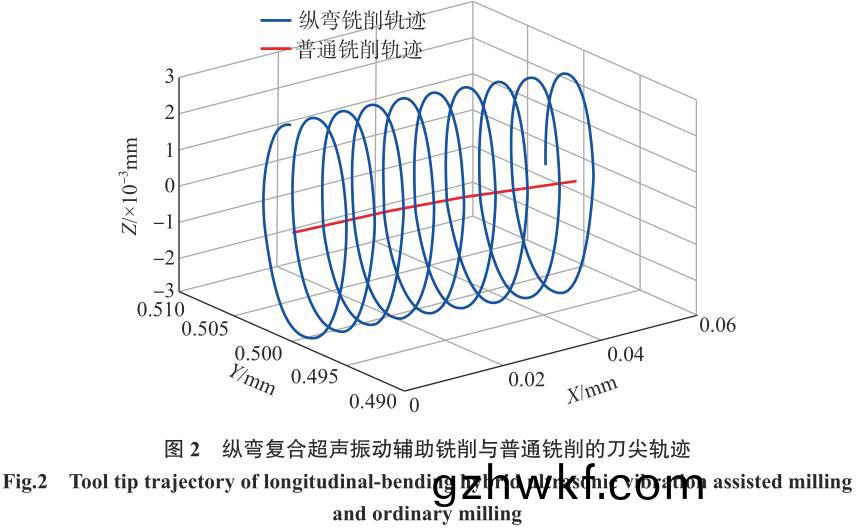

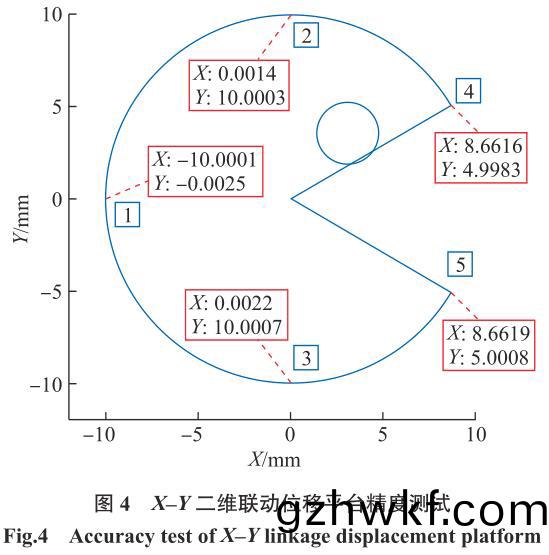

三轴联动运(yun)动(dong)控(kong)制(zhi)系(xi)统主要由 Z 轴位移平台�、X–Y 二维(wei)位(wei)移平(ping)台、多(duo)轴运动控制(zhi)器����、电机(ji)驱(qu)动(dong)器(qi)、电(dian)子(zi)手(shou)轮�����、PC 上位机等(deng)组(zu)成���。PC 上位机通过(guo)以太(tai)网与运动控制器连接(jie)�����,可(ke)为(wei)系统(tong)提(ti)供应(ying)用(yong)软(ruan)件支(zhi)撑��,使系(xi)统控制(zhi)更为(wei)开放和便(bian)捷�����。运动控制器(qi)选用(yong)泰(tai)道(dao)IMAC–FX 运动(dong)控制(zhi)器(qi),该运(yun)动控制器(qi)基(ji)于(yu) Turbo PMAC2 内(nei)核(he)研制��,最(zui)高可(ke)支(zhi)持(chi) 2 轴模拟(ni)量(liang)和(he) 4 轴(zhou)脉(mai)冲(chong)运动控制(zhi),并(bing)可扩(kuo)展(zhan)两路(lu)手轮通道(dao),系(xi)统的(de)稳定(ding)性和可靠(kao)性(xing)较(jiao)高(gao)�����,满足(zu)加工控制使(shi)用(yong)要求(qiu)。Z 轴位(wei)移(yi)平台(tai)和(he) X–Y二(er)维位(wei)移平台的行(xing)程(cheng)分别为 150mm和(he) 100mm×100mm,重复定(ding)位(wei)精(jing)度分 别 为 1μm 和(he) 2μm。 在 PMAC 运(yun)动控制(zhi)器软(ruan)件(jian) Pewin32 中(zhong)运(yun)行(xing)测(ce)试脚(jiao)本(ben)文(wen)件(jian)���,同(tong)时(shi)运行 PmacPlot32 软件(jian)提(ti)取坐(zuo)标数(shu)据并绘制运动轨迹(ji),以检(jian)测(ce) X–Y 二(er)维(wei)位移(yi)平(ping)台(tai)的(de)直(zhi)线运动(dong)和联动圆弧插补运动(dong)能力(li)��。图(tu) 4 显示了(le) X–Y 二维(wei)位移(yi)平(ping)台(tai)实现的联(lian)动(dong)圆周运(yun)动轨(gui)迹曲线(xian),并给出(chu)了 5 个检测点(dian)的(de) X–Y 坐标数据��。X 坐(zuo)标(biao)最(zui)大误差出(chu)现(xian)在 3 号(hao)检(jian)测(ce)点(dian),为 2.2μm;Y坐标(biao)最大(da)误差(cha)出(chu)现在(zai) 1 号(hao)检(jian)测(ce)点(dian)�,为2.5μm,满(man)足本(ben)装(zhuang)置的(de)运(yun)动轨迹精度要(yao)求���。

切(qie)削力检测(ce)系统由压电式力(li)传感(gan)器��、电荷放(fang)大(da)器����、数据(ju)采集(ji)器等组(zu)成��。压力传(chuan)感(gan)器选(xuan)用(yong)瑞(rui)士(shi) Kistler 公(gong)司的(de) 9119AA2 测力(li)板(ban),可(ke)检(jian)测(ce) X����、Y、Z 3 个方向(xiang)的(de)作用力��,阈值为(wei) 0.002N,灵 敏 度(du) Fx、Fz 为(wei) 26pC/N,Fy 为(wei) 13pC/N,线性度小于 0.5%FS,采(cai)样(yang)频(pin)率(lv)为(wei) 50kHz�����。配置(zhi) 5080A 电荷(he)放大器,具(ju)有(you)高(gao)��、低通滤(lv)波(bo)功能(neng)���,漂(piao)移为0.03pC/s(25 ℃),最 大(da) 响(xiang) 应(ying) 频 率 为(wei)200kHz。配(pei)置 5697 数(shu)据采集卡�,三(san)通道最大采(cai)样速(su)率(lv)为 333kS/s。力检测系(xi)统(tong)可(ke)满足(zu) X、Y 和 Z 3 个方(fang)向(xiang)高频(pin)切(qie)削力的(de)采(cai)集与(yu)检测(ce)要(yao)求(qiu)���。

1.3 纵弯复合超声(sheng)振(zhen)动轴(zhou)设(she)计(ji)

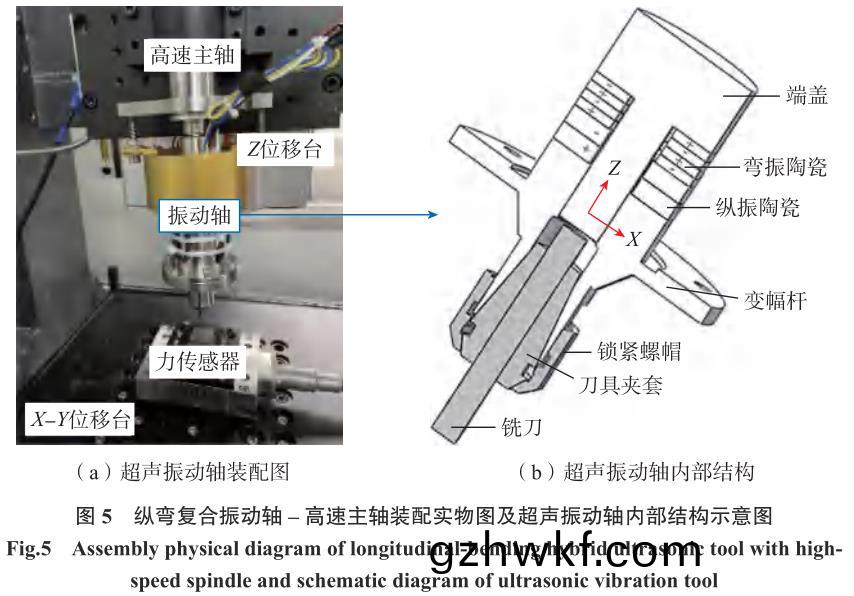

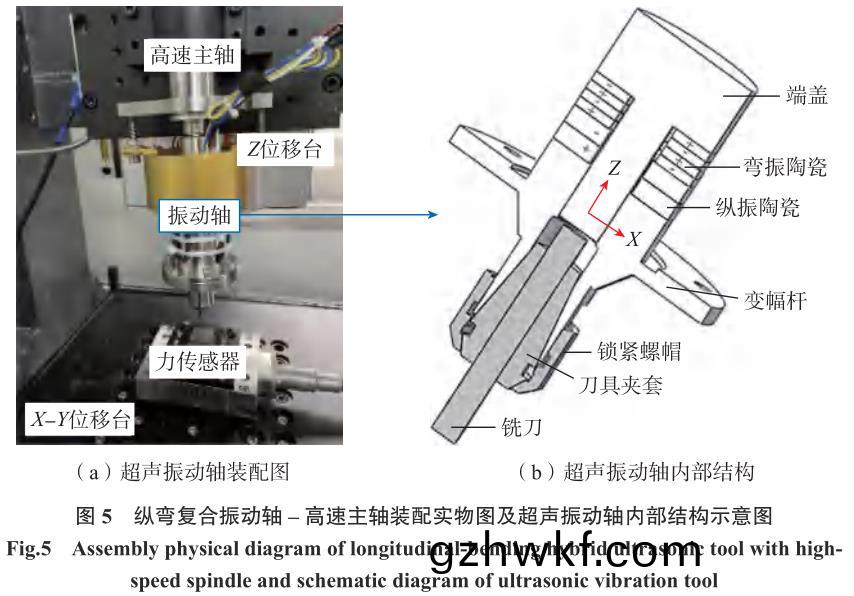

本研(yan)究(jiu)自(zi)行(xing)设(she)计并制(zhi)造(zao)的(de)纵弯复合超(chao)声(sheng)振(zhen)动(dong)轴是(shi)实现(xian)二(er)维(wei)纵(zong)弯(wan)复合(he)超(chao)声(sheng)振(zhen)动辅助(zhu)铣削(xue)加工功(gong)能(neng)的核心(xin)部件,其(qi)与高速铣(xi)削(xue)主轴(zhou)的(de)装配实物(wu)如(ru)图(tu) 5(a)所(suo)示�。振动轴(zhou)通过锥(zhui)形(xing)芯轴与高速(su)主轴连接,并通过(guo)法兰(lan)两侧(ce)的螺(luo)栓(shuan)进(jin)行固(gu)定(ding)。图 5(b)显示(shi)了振动(dong)轴内部(bu)的机械结构(gou),包(bao)括(kuo)两组(zu) PZT 陶瓷(ci)�����、变(bian)幅杆(gan)、端盖(gai),还(hai)包(bao)括(kuo)集(ji)电(dian)环�����、电刷(shua)、电(dian)极(ji)等电路(lu)连接附(fu)件(jian)。两组(zu) PZT 陶瓷(ci)压(ya)紧(jin)在端盖与变(bian)幅(fu)杆(gan)之间(jian)����。纵振陶(tao)瓷和(he)弯(wan)振(zhen)陶瓷组分别含有 2 片(pian)和(he) 4 片(pian)压(ya)电(dian)陶瓷。图 5(b)中(zhong)符(fu)号“+”和“–”代表(biao)压(ya)电(dian)陶(tao)瓷(ci)的极化(hua)方(fang)向(xiang)。每片(pian)纵振陶瓷具(ju)有一(yi)个极化(hua)方(fang)向,而(er)每(mei)片(pian)弯(wan)振(zhen)陶(tao)瓷具(ju)有独立(li)区(qu)域(yu)的(de)两(liang)个(ge)极化方(fang)向。当(dang)施(shi)加交流(liu)电压(ya)时(shi),由(you)于(yu)纵振(zhen)陶瓷(ci)沿 Z 轴(zhou)方(fang)向高频(pin)伸(shen)长和(he)收缩���,纵向(xiang)振动模式(shi)被激(ji)发;弯振陶瓷的(de) X+ 和(he) X– 区(qu)域分(fen)别(bie)变(bian)厚(hou)和(he)变薄(bao),从而(er)使(shi)弯曲振动(dong)模(mo)式被激(ji)发(fa)�。铣(xi)刀(dao)通(tong)过专(zhuan)用夹套(tao)安(an)装(zhuang)在(zai)变(bian)幅杆上(shang),并用锁(suo)紧(jin)螺母固定(ding)�,安装后刀尖(jian)的(de)最大(da)径(jing)向跳(tiao)动为 20μm���。变幅(fu)杆放大陶瓷(ci)的振(zhen)动(dong)幅(fu)值(zhi)并(bing)传(chuan)递(di)给(gei)铣(xi)刀(dao)����,实(shi)现振动辅助铣削加(jia)工��。区(qu)别于(yu)以往单(dan)组(zu)陶(tao)瓷激励方式(shi)的振动模(mo)式(shi),纵(zong)弯复(fu)合(he)振动采用两组独(du)立 PZT 陶(tao)瓷进(jin)行(xing)激励(li)。压(ya)电(dian)陶(tao)瓷激(ji)发振动(dong)所需高(gao)频电(dian)压由(you)超声电源(yuan)提供,超(chao)声电源选用(yong)斯特莱(lai)特(te)福科(ke)技公司的 QD–8D压电驱动(dong)器,该电(dian)源(yuan)可(ke)以(yi)产生两(liang)路(lu)超声(sheng)电(dian)压(ya)信号,每相独(du)立(li)输出(chu)功率(lv)为(wei) 200W����,分(fen)别(bie)用(yong)来(lai)控(kong)制(zhi)纵(zong)振(zhen)和(he)弯(wan)振(zhen)的振(zhen)动频率、幅(fu)值及相位(wei)。使(shi)用(yong)日本(ben)Keyence 公(gong)司的(de) LK–H020 激(ji)光(guang)位移传(chuan)感(gan)器(qi)检(jian)测铣刀(dao)纵向幅值(zhi)与(yu)横(heng)向幅值(zhi)。通(tong)过(guo)标(biao)定电压与幅(fu)值(zhi)的(de)关(guan)系�,试(shi)验(yan)中可(ke)分别(bie)更(geng)改(gai)两(liang)路信(xin)号(hao)的(de)电(dian)压值(zhi)来设(she)定所需纵(zong)振(zhen)和弯(wan)振的振动幅值(zhi)�。

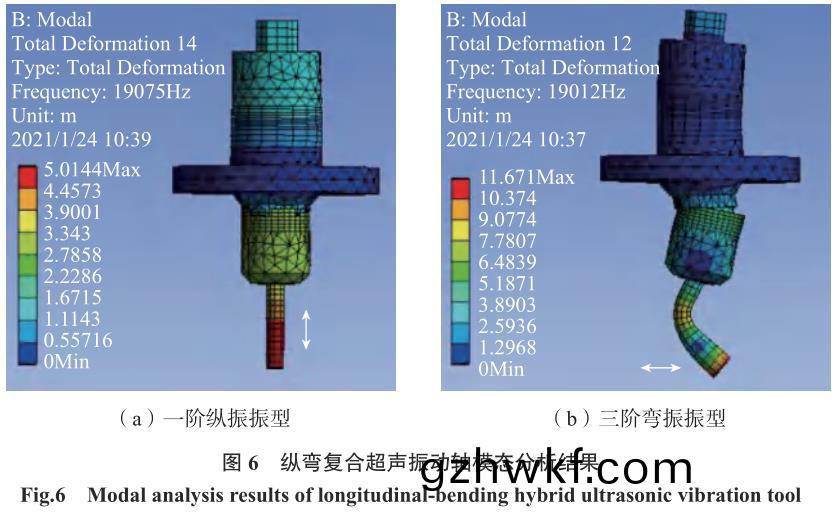

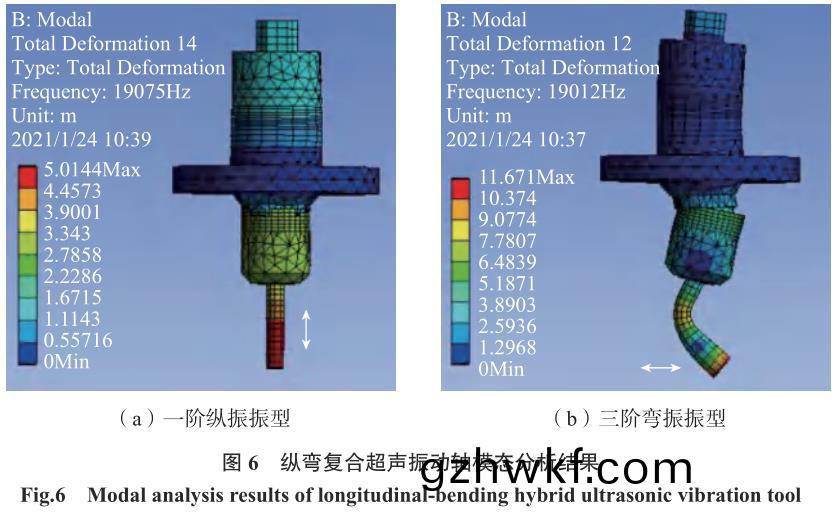

利用(yong) ANSYS 有(you)限(xian)元软件对(dui)纵(zong)弯(wan)复合超(chao)声振动轴进(jin)行(xing)了(le)模态(tai)分析(xi)�����。

通过(guo)重(zhong)复(fu)修改变幅杆及(ji)端(duan)盖(gai)结(jie)构���,调(diao)整纵振和弯(wan)振(zhen)的频(pin)率使(shi)其趋于接近(jin)。图 6 给出(chu)了(le)一(yi)阶纵(zong)振(zhen)和(he)三(san)阶弯(wan)振的模(mo)态(tai)结果����,对(dui)应(ying)的固有(you)频率分别(bie)为 19.075kHz 和(he) 19.012kHz,两者频率(lv)相差(cha) 63Hz,实现(xian)了(le)纵振和(he)弯(wan)振(zhen)之间(jian)的(de)频率(lv)匹(pi)配�����。考(kao)虑到(dao)仿真模型的(de)误差(cha)���,使(shi)用德国 Polytec GmbH 公(gong)司(si)的 PSV–400–M2 激光测(ce)振仪(yi)进(jin)行测振(zhen)试(shi)验(yan)�����,实(shi)际施(shi)加的(de)振(zhen)动(dong)频(pin)率(lv)取18.41kHz,在(zai)此(ci)频率下实(shi)现(xian)了在(zai)同(tong)一超(chao)声频(pin)率下分别(bie)激发(fa)刀(dao)具的(de)纵(zong)向(xiang)振(zhen)动(dong)和弯(wan)曲(qu)振动(dong)。

2 、TC4 钛(tai)合金(jin)纵弯(wan)复(fu)合(he)超(chao)声振(zhen)动(dong)辅助铣(xi)削(xue)加(jia)工(gong)试(shi)验(yan)

2.1 试(shi)验(yan)方(fang)案(an)

TC4钛(tai)合金(jin)纵(zong)弯复(fu)合超(chao)声振(zhen)动辅助铣削加(jia)工(gong)试(shi)验(yan)在(zai)图(tu) 3 所示(shi)的(de)自(zi)研铣(xi)削(xue)装置上(shang)进(jin)行(xing)���。试验(yan)工件(jian)材(cai)料(liao)为 TC4钛 合 金(jin)�����,尺(chi) 寸(cun) 为 20mm×10mm×10mm。试验刀具为 φ1mm 的四(si)刃(ren)钨(wu)钢铣刀(dao)�,刀具(ju)螺旋(xuan)角为(wei) 55°,前角(jiao)为 3°,后角(jiao)为(wei) 8°,刀(dao)刃长(zhang)度为3mm。由于(yu)微铣(xi)削刀具(ju)抗(kang)弯刚度(du)小,选用(yong)的(de)进给(gei)速度要远(yuan)小于常规铣(xi)削,铣刀(dao)最大进(jin)给速(su)度(du)限制(zhi)在(zai)5μm/z,最大加(jia)工(gong)深度(du)限制(zhi)在(zai) 100μm。由于集电(dian)环的寿(shou)命限(xian)制,主(zhu)轴最(zui)大(da)转(zhuan)速(su)限制(zhi)在(zai) 3000r/min�����,实(shi)际(ji)试(shi)验中采(cai)用(yong)的(de)转速为 2000r/min���。由于超(chao)声电源电(dian)压限(xian)制�,最大(da)超(chao)声振幅限制在(zai) 7μm。为了研(yan)究刀具(ju)纵弯(wan)复(fu)合(he)超(chao)声振动对加(jia)工效果的(de)影(ying)响����,同(tong)时(shi)开展了(le)无(wu)振(zhen)动施(shi)加(jia)的(de)普(pu)通(tong)铣(xi)削试验并进(jin)行了(le)对比分(fen)析(xi)。振(zhen)动辅助铣(xi)削与(yu)普通铣削所采(cai)用的(de)加工参数如(ru)表 1 所示(shi)。使(shi)用Kistler 动(dong)态力测(ce)量仪记录加(jia)工(gong)过程(cheng)的(de)切(qie)削力,使用数(shu)字(zi)显(xian)微(wei)镜观(guan)察(cha)切屑形(xing)貌(mao)�、铣(xi)刀(dao)磨损情况以(yi)及(ji)毛(mao)刺(ci)现(xian)象���,使用(yong) Zygo 白(bai)光干(gan)涉仪(yi)观(guan)察(cha)铣削(xue)表(biao)面形貌(mao)并(bing)对其表(biao)面粗糙(cao)度(du)值(zhi)进(jin)行测量。

2.2 切(qie)削(xue)力

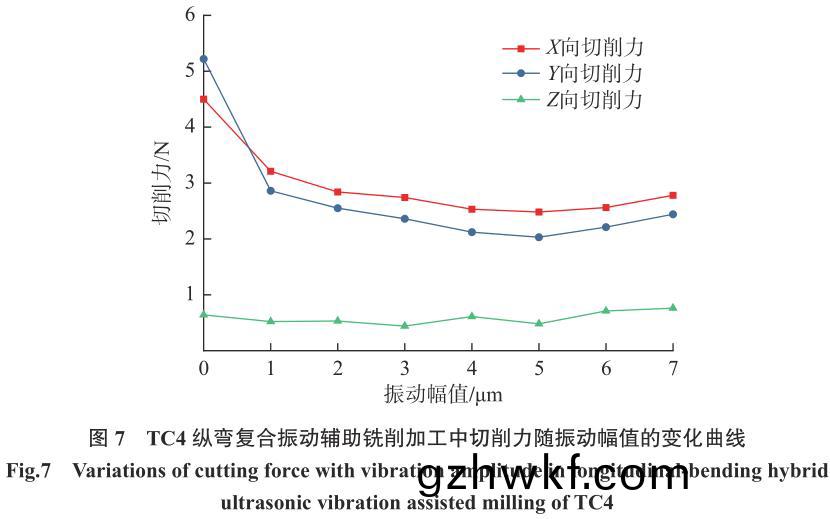

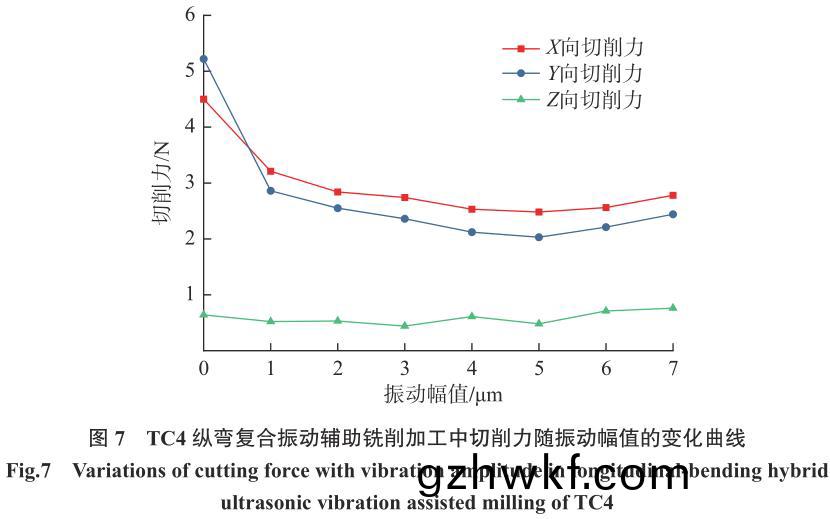

图(tu) 7 给(gei)出(chu)了(le)TC4纵弯复(fu)合(he)振动辅(fu)助铣削(xue)加(jia)工(gong)过(guo)程中(zhong) X���、Y 和(he) Z 3 个(ge)方(fang)向(xiang)的(de)切削(xue)力(li)均(jun)方(fang)根(gen)值随(sui)振(zhen)动幅值的(de)变化(hua)曲线�����。可(ke)以(yi)发现,对刀(dao)具(ju)施加纵(zong)弯(wan)振动有(you)效地降(jiang)低了 X 和(he) Y 方向的切削力(li)�,这(zhe)是(shi)由于纵弯振(zhen)动的(de)刀(dao)尖(jian)运动(dong)轨(gui)迹(ji)使(shi)得(de)刀(dao)具与材(cai)料的接(jie)触长度减小,可有(you)效地(di)减少刀(dao)具(ju)切(qie)削工(gong)件(jian)材(cai)料的体积。此外(wai)�,超声冲(chong)击(ji)作用和(he)间歇(xie)式(shi)刀(dao) – 屑(xie)分离特性(xing)使(shi)得切削(xue)区(qu)域(yu)的(de)切屑(xie)流动(dong)速度加快(kuai)��,减(jian)少(shao)了(le)切(qie)屑(xie)与刀(dao)具之(zhi)间(jian)的(de)摩擦(ca)阻(zu)力。随着(zhe)振幅(fu)的(de)增大��,超声(sheng)振(zhen)动降(jiang)低切削(xue)力(li)的(de)效(xiao)果(guo)更为(wei)显著(zhu),X 和(he) Y 方向的切(qie)削力进一(yi)步(bu)减小(xiao)。而在振幅(fu)超过(guo) 5μm 之(zhi)后,X

和 Y 方(fang)向的(de)切削(xue)力(li)反而开始(shi)逐渐增大(da)�,这(zhe)是由于过大的振(zhen)幅(fu)导致(zhi)刀具(ju)与(yu)材(cai)料(liao)产(chan)生冲击(ji)作(zuo)用(yong),不(bu)利(li)于形(xing)成稳定的铣削(xue)加(jia)工状态(tai)��。对刀具施加(jia)振动对(dui) Z 方向切(qie)削力的(de)影响较小(xiao),这是(shi)由(you)于刀具(ju)主要与(yu)工件材料(liao)侧(ce)壁(bi)接触产生材(cai)料去除,刀(dao)具(ju)对(dui)工件(jian)材(cai)料底面(mian)的影响(xiang)较小����。综(zong)上所述����,对刀具(ju)施加纵(zong)弯(wan)复合(he)超声(sheng)振动在降(jiang)低切(qie)削(xue)力上具有(you)明显效果,但(dan)振(zhen)幅(fu)不(bu)宜过(guo)大(da)。因此,在(zai)接下(xia)来(lai)的振动辅助(zhu)铣(xi)削(xue)与普(pu)通铣(xi)削(xue)的对比(bi)试(shi)验中(zhong)�����,选(xuan)用的(de)超声振(zhen)动振(zhen)幅(fu)参(can)数(shu)固(gu)定为(wei) 5μm。

2.3 切(qie)屑形(xing)貌(mao)

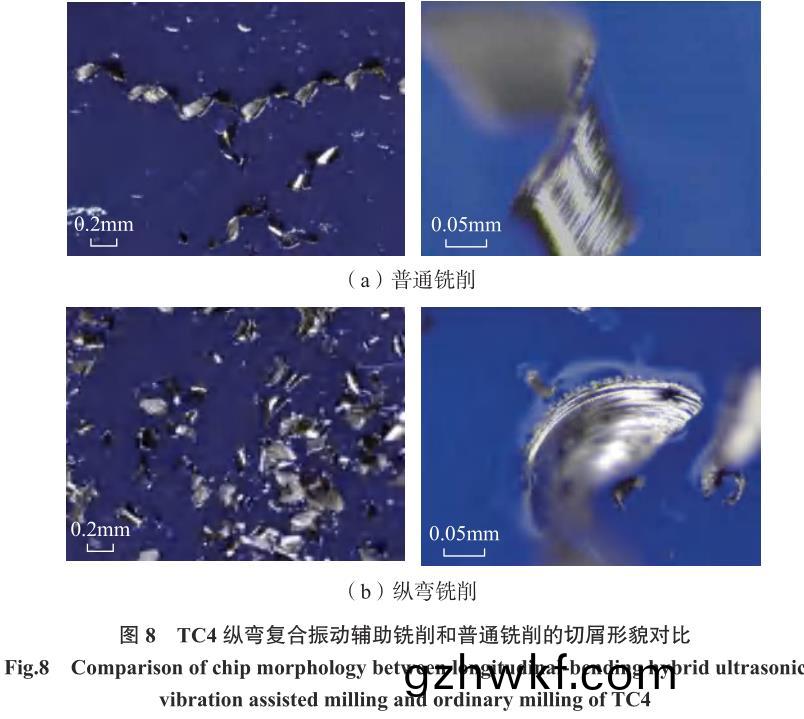

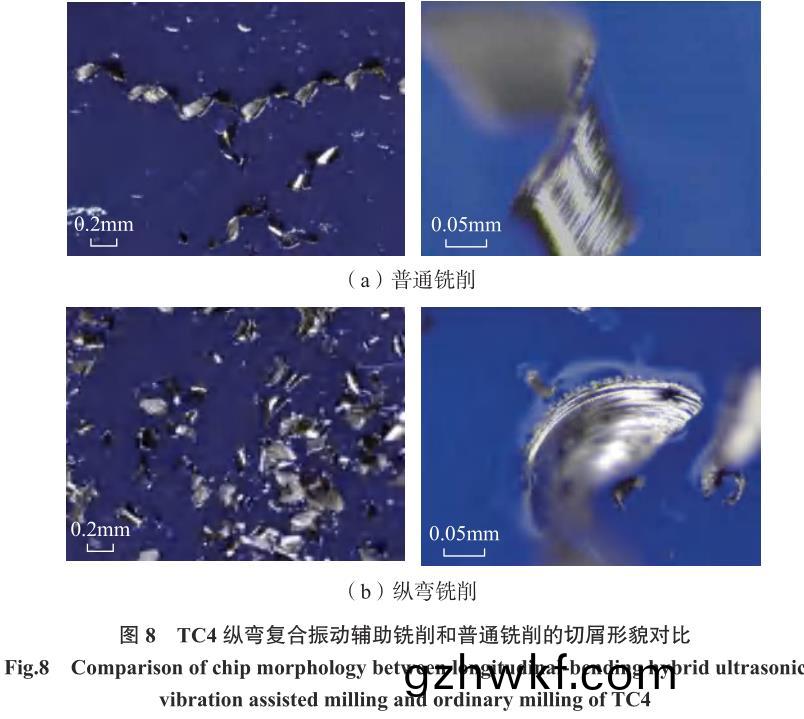

图 8 给(gei)出了TC4纵(zong)弯(wan)复(fu)合振(zhen)动辅(fu)助铣削(xue)和(he)普通铣(xi)削加工试(shi)验后的(de)切屑(xie)形貌(mao),其(qi)中纵弯复(fu)合振(zhen)动(dong)辅助铣削的(de)振(zhen)幅为 5μm�。由(you)图(tu) 8 可以(yi)观察到(dao)��,普通铣(xi)削(xue)产(chan)生的切屑大部(bu)分为(wei)螺旋状连(lian)续切屑(xie)和(he)少(shao)量(liang)的断(duan)碎(sui)切屑��,而纵(zong)弯(wan)复合振(zhen)动(dong)辅(fu)助(zhu)铣削(xue)产生(sheng)的切屑(xie)则(ze)全部为断(duan)碎(sui)切(qie)屑(xie)。上(shang)述(shu)结果表(biao)明,对刀(dao)具施(shi)加纵(zong)弯复合(he)超声(sheng)振(zhen)动(dong)具有明显的断(duan)屑作用(yong)�����,刀具的(de)间歇式(shi)切削(xue)运动(dong)轨(gui)迹(ji)使得切(qie)屑(xie)提前断(duan)裂(lie)����,更易形(xing)成(cheng)微(wei)小(xiao)的切屑�。对切(qie)屑(xie)形(xing)貌进一步放(fang)大观(guan)察显示(shi),普通铣削(xue)产(chan)生的切(qie)屑表面显(xian)示(shi)出(chu)平(ping)行(xing)于铣刀(dao)周(zhou)向方向(xiang)的条(tiao)纹(wen),而纵弯(wan)复合振(zhen)动辅助(zhu)铣削(xue)产生(sheng)的(de)切屑表面(mian)在(zai)平(ping)行条纹之(zhi)间(jian)还(hai)遍布(bu)着许(xu)多微小尺(chi)寸的高频(pin)振纹(wen),这也(ye)反(fan)映(ying)出纵(zong)弯(wan)复合振动辅助(zhu)铣削(xue)过(guo)程中铣(xi)刀(dao)与(yu)工(gong)件材料之(zhi)间存在(zai)高频间歇(xie)接触(chu)。

2.4 毛(mao)刺(ci)形(xing)貌(mao)

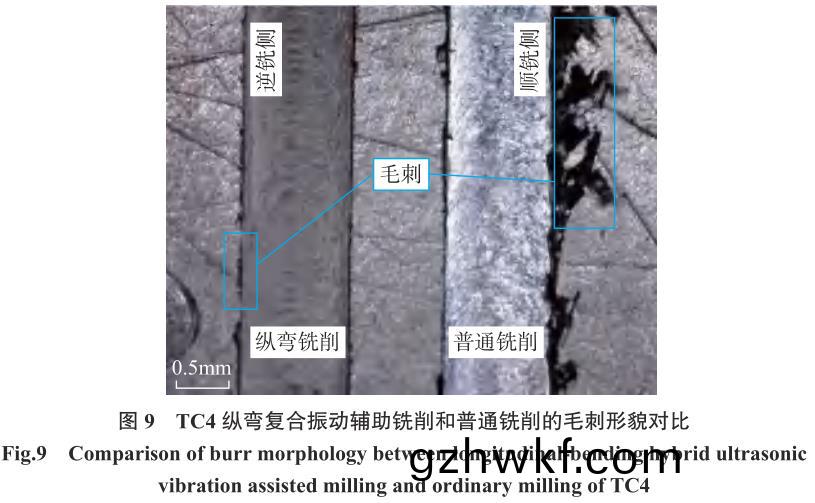

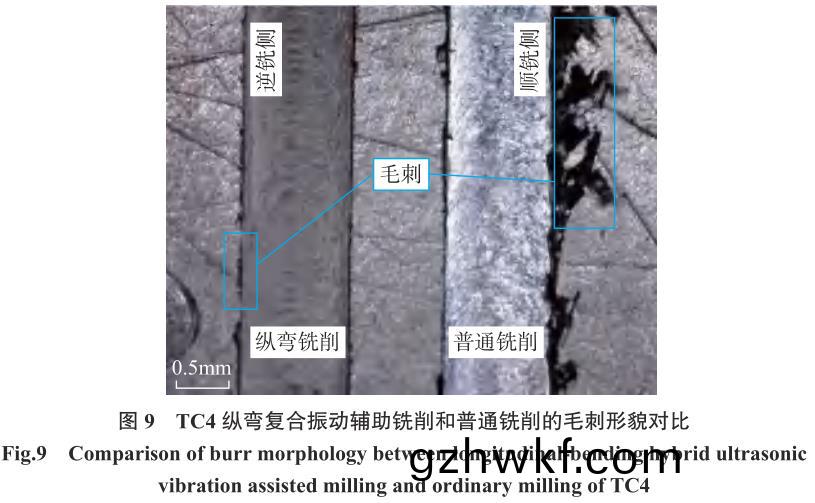

图 9 给(gei)出(chu)了(le)TC4纵弯(wan)复合(he)振(zhen)动(dong)辅(fu)助铣削和(he)普通(tong)铣削(xue)加工试(shi)验(yan)后的(de)毛(mao)刺(ci)形貌。可(ke)以发现(xian)���,普(pu)通(tong)铣削(xue)加工形(xing)成的凹槽(cao)棱(leng)边(bian)出现了大量(liang)毛(mao)刺(ci)����,而纵(zong)弯(wan)铣削(xue)得到(dao)的(de)微(wei)槽棱(leng)边(bian)仅有(you)少(shao)量微小(xiao)毛(mao)刺(ci)形(xing)成(cheng)。由(you)于钛(tai)合(he)金(jin)具(ju)有(you)较大的(de)弹塑性和较低(di)的(de)导(dao)热(re)性(xing),较(jiao)长(zhang)的切屑难(nan)以排(pai)出,材料在(zai)凹(ao)槽(cao)棱(leng)边(bian)挤压(ya)产(chan)生(sheng)毛刺(ci),并(bing)且(qie)毛(mao)刺堆(dui)积(ji)现象(xiang)在(zai)逆(ni)铣侧(ce)更为严(yan)重(zhong)����。而(er)对(dui)刀(dao)具(ju)施(shi)加纵弯复合(he)超声振(zhen)动(dong)提高(gao)了断(duan)屑与散热(re)能(neng)力(li)���,使(shi)得切(qie)屑(xie)破(po)碎(sui)并(bing)快(kuai)速流出�,降(jiang)低了(le)材料的(de)挤压(ya)效(xiao)应�,进(jin)而减少了毛(mao)刺(ci)的(de)生(sheng)成��,因(yin)此(ci)可(ke)以(yi)有(you)效地(di)抑(yi)制(zhi)毛刺的(de)生(sheng)成(cheng)��。

2.5 加(jia)工(gong)表面质量(liang)

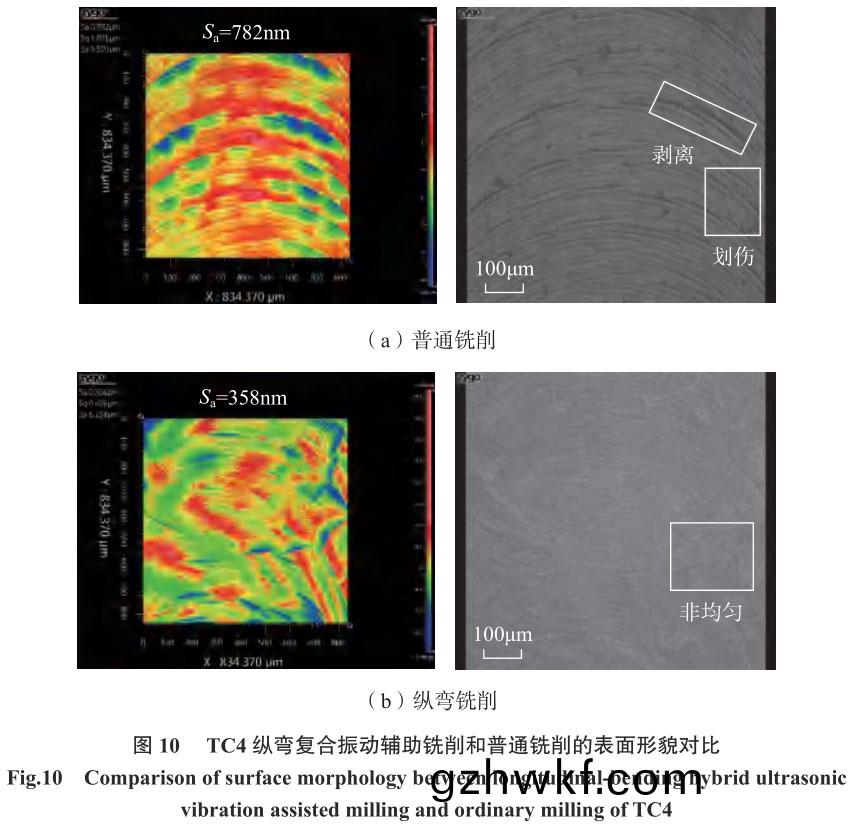

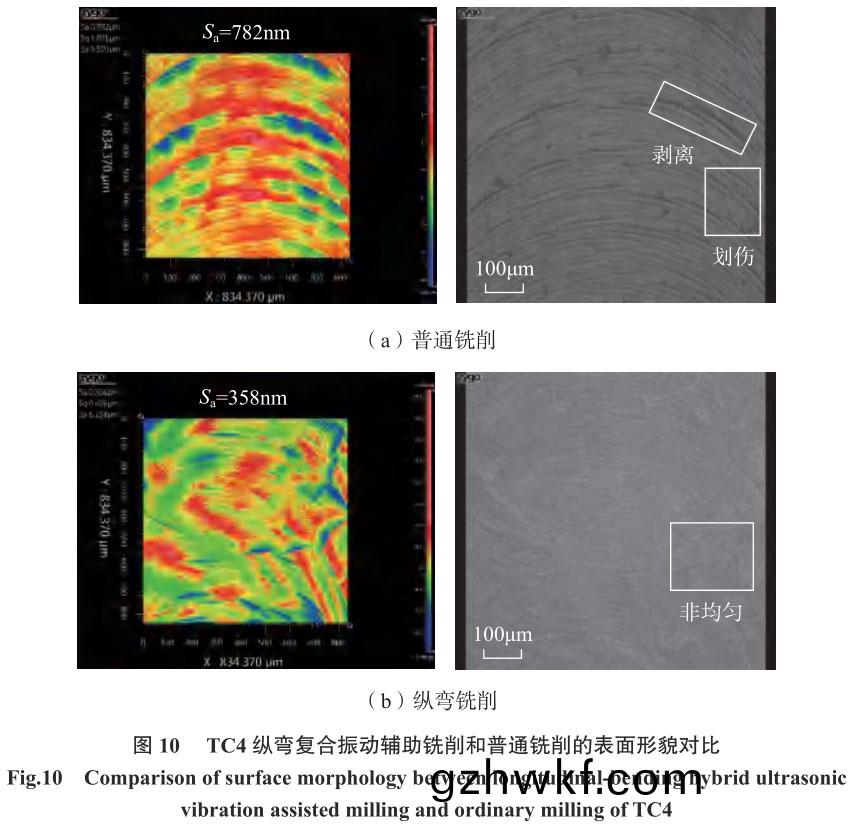

图(tu) 10 给(gei)出(chu)了(le)TC4纵弯复合(he)振动辅助(zhu)铣(xi)削和普(pu)通(tong)铣(xi)削(xue)加(jia)工试(shi)验(yan)后的(de)工件表面(mian)形(xing)貌图(tu)。可(ke)以看出(chu),普通(tong)铣削(xue)沟(gou)槽表面(mian)的粗糙度为(wei) 782nm����,而纵(zong)弯(wan)复(fu)合超声振(zhen)动(dong)辅(fu)助(zhu)铣(xi)削表面(mian)粗(cu)糙度为 358nm��,降低了(le) 54.2%���。图10(a)显(xian)示普(pu)通铣(xi)削(xue)加工的沟槽(cao)表面(mian)有(you)连(lian)续(xu)的(de)刀痕���,具(ju)有(you)明显(xian)的沟(gou)壑(he)缺(que)陷(xian)�,这(zhe)是由于(yu)钛合金材料及其(qi)切(qie)屑(xie)与刀(dao)具的(de)结(jie)合力较(jiao)大,材料(liao)在铣削(xue)过(guo)程(cheng)中以(yi)剥离方(fang)式(shi)去除��,最终形(xing)成(cheng)表(biao)面凹(ao)坑����。并且���,普通铣削加工(gong)的沟槽表(biao)面有(you)明(ming)显的损(sun)伤痕迹(ji),这(zhe)是(shi)由于较长(zhang)的切屑难(nan)以去(qu)除(chu),切(qie)屑(xie)参(can)与加工(gong)过程�,划(hua)伤(shang)沟槽表(biao)面(mian)导致的(de)�����。图(tu) 10(b)显示(shi)对(dui)刀具(ju)施(shi)加(jia)纵弯复(fu)合超(chao)声(sheng)振动辅(fu)助有(you)效地(di)抑(yi)制(zhi)了(le)材(cai)料的粘连效(xiao)应(ying),并(bing)且(qie)易(yi)于(yu)切屑快(kuai)速排出(chu)��,加工形成的沟槽表(biao)面(mian)具有鱼鳞状(zhuang)织构(gou)。但(dan)是由于微(wei)铣(xi)刀(dao)的跳(tiao)动(dong)误差(cha)与(yu)颤振(zhen)���,沟槽(cao)表面(mian)织构(gou)的(de)均(jun)匀性(xing)不(bu)高(gao)。跳(tiao)动的(de)存在(zai)会(hui)影响实际(ji)分离切削效果,但超声(sheng)作(zuo)用频率(lv)是(shi)远(yuan)高于转(zhuan)速的��,因此(ci)间歇(xie)式切(qie)削(xue)仍能(neng)较好(hao)实(shi)现(xian)。

2.6 刀具(ju)磨(mo)损

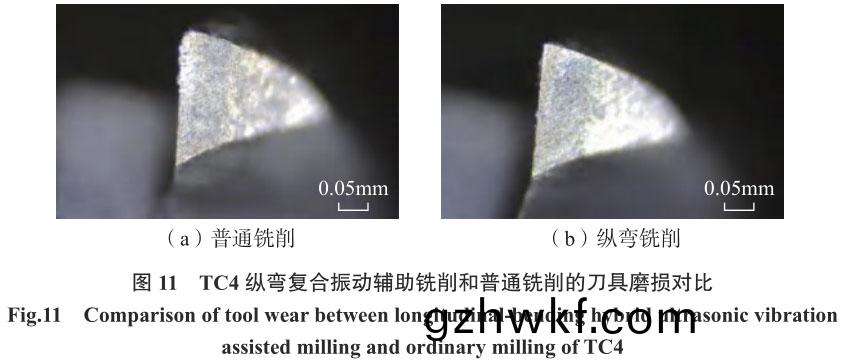

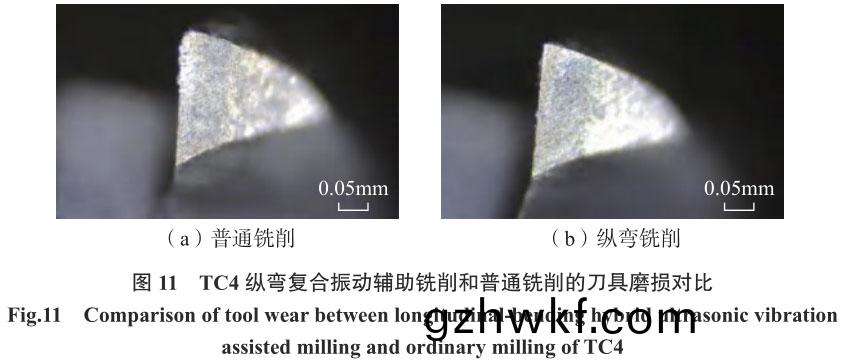

图 11 给出(chu)了(le)TC4纵(zong)弯复合(he)振(zhen)动(dong)辅助铣(xi)削和(he)普(pu)通铣(xi)削(xue)加工试验(yan)(铣(xi)削 10 次 6mm 长(zhang)度沟槽)后(hou)的(de)刀具(ju)形(xing)貌(mao)图(tu)����。由图(tu) 11(a)可(ke)知(zhi)�,普(pu)通(tong)铣(xi)削(xue)后(hou)铣刀刀(dao)尖钝化严(yan)重,直线(xian)刃凹(ao)凸不平(ping)�����,且(qie)出现(xian)了(le)明(ming)显的刀(dao) – 屑粘(zhan)连现象(xiang),影(ying)响加(jia)工表(biao)面质量(liang)。而(er)施(shi)加了(le)纵弯(wan)复(fu)合(he)超声(sheng)振动铣削(xue)后(hou)的刀(dao)具(ju)直(zhi)线刃(ren)和(he)刀(dao)尖(jian)磨(mo)损(sun)皆较(jiao)小,如(ru)图(tu) 11(b)所(suo)示(shi)。这(zhe)是(shi)由(you)于对刀(dao)具(ju)施(shi)加(jia)纵(zong)弯复(fu)合超声振动导(dao)致间(jian)歇(xie)刀 – 屑接(jie)触状态�����,减小(xiao)了(le)切(qie)削力(li)�,增强(qiang)了散热(re)条件(jian)�����,并(bing)减(jian)少(shao)了(le)刀具和(he)材料的(de)粘连现(xian)象(xiang)����。

因(yin)此(ci)可(ke)以(yi)得出(chu)����,在(zai)TC4钛(tai)合(he)金(jin)铣(xi)削(xue)加(jia)工中(zhong)对(dui)刀(dao)具施(shi)加纵(zong)弯复(fu)合超(chao)声(sheng)振(zhen)动(dong)对(dui)于减小(xiao)刀(dao)具(ju)磨(mo)损(sun)、延长微铣(xi)刀的使(shi)用(yong)寿命(ming)具有(you)积(ji)极作(zuo)用��。

3 、结论

针(zhen)对TC4钛合(he)金(jin)铣削(xue)加工性能提升的需求�,本(ben)文(wen)分析(xi)了(le)二维(wei)纵(zong)弯(wan)复合超(chao)声(sheng)振(zhen)动(dong)刀(dao)尖(jian)运(yun)动(dong)轨迹运动(dong)学原(yuan)理,设计并搭(da)建了三轴联动(dong)纵弯(wan)复合(he)超声振动(dong)辅助(zhu)铣削装置,据此开展(zhan)了TC4 钛(tai)合(he)金(jin)纵弯复(fu)合(he)超(chao)声振(zhen)动辅助铣(xi)削(xue)加(jia)工(gong)性能(neng)的试(shi)验研究(jiu)����,并与(yu)普通铣(xi)削(xue)进行(xing)了(le)对(dui)比(bi)����,得出(chu)以下结论(lun)。

(1)刀(dao)具(ju)纵弯(wan)复(fu)合(he)超声(sheng)振(zhen)动(dong)辅助(zhu)铣(xi)削(xue)加工(gong)中(zhong)刀尖运动轨(gui)迹为均匀(yun)的螺(luo)旋曲线�,刀(dao)具(ju)与(yu)工件材料(liao)之(zhi)间(jian)产生周期性(xing)的分(fen)离(li)和(he)接(jie)触(chu),可(ke)以(yi)实现良好(hao)的间歇(xie)式切削效果(guo)��。

(2)刀具(ju)纵(zong)弯(wan)复合(he)振动(dong)可(ke)通过(guo)施(shi)加(jia)两(liang)相(xiang)独立(li)且相(xiang)位(wei)差可(ke)调(diao)的(de)超(chao)声信号来独立(li)控制和(he)调(diao)节(jie)刀(dao)具纵振和弯振的振(zhen)动幅(fu)值和相位(wei)����。

(3)与(yu)TC4普(pu)通铣削相(xiang)比(bi)�����,刀(dao)具纵弯(wan)复(fu)合(he)超(chao)声(sheng)振(zhen)动(dong)辅助(zhu)铣削在(zai)降低(di)切(qie)削力(li)�����,提升断(duan)屑能(neng)力(li),降低加工缺(que)陷,提(ti)高表(biao)面粗(cu)糙(cao)度和(he)降(jiang)低刀(dao)具磨损上(shang)具(ju)有(you)明显效(xiao)果�。

参(can) 考(kao) 文(wen) 献

[1] JAFFERY S I, MATIVENGA P T.Assessment of the machinability of Ti–6Al–4V alloy using the wear map approach[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(7–8): 687–696.

[2] ELLYSON B, BROCHU M, BROCHU M. Characterization of bending vibration fatigue of SLM fabricated Ti–6Al–4V[J]. International Journal of Fatigue, 2017, 99: 25–34.

[3]SHOKRANI A, DHOKIA V,NEWMAN S T. Investigation of the effects of cryogenic machining on surface integrity in CNC end milling of Ti–6Al–4V titanium alloy[J].Journal of Manufacturing Processes, 2016, 21:172–179.

[4] PANG Y, FENG P F, WANG J J, etal. Performance analysis of the longitudinal-torsional ultrasonic milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(5–6): 1255–1266.

[5] NI C B, ZHU L D, LIU C F, et al.Analytical modeling of tool-workpiece contact rate and experimental study in ultrasonic vibration-assisted milling of Ti–6Al–4V[J]. International Journal of Mechanical Sciences, 2018, 142–143:97–111.

[6]VERMA G C, PANDEY P M.Machining forces in ultrasonic-vibration assisted end milling[J]. Ultrasonics, 2019, 94: 350–363.

[7]CHEN W Q, HUO D H, SHI YL, et al. State-of-the-art review on vibration-assisted milling: Principle, system design, and application[J]. The International Journal of Advanced Manufacturing Technology, 2018,97(5–8): 2033–2049.

[8] VERMA G C, PANDEY P M, DIXITU S. Modeling of static machining force in axial ultrasonic-vibration assisted milling considering acoustic softening[J]. International Journal of Mechanical Sciences, 2018, 136: 1–16.

[9]XU L H, NA H B, HAN G C.Machinablity improvement with ultrasonic vibration–assisted micro-milling[J]. Advances in Mechanical Engineering, 2018, 10(12):168781401881253.

[10]LIU Q M, XU J K, YU H D.Experimental study of tool wear and its effects on cutting process of ultrasonic-assisted milling of Ti6Al4V[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(9–10):2917–2928.

[11] RINCK P M, GUERAY A, KLEINWORTR, et al. Experimental investigations on longitudinal-torsional vibration-assisted milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2020,108(11–12): 3607–3618.

[12] 郑侃 , 廖(liao)文(wen)和(he) , 孙连(lian)军(jun) , 等 . 机(ji)器(qi)人纵振(zhen)与纵扭超声(sheng)铣(xi)削(xue)稳定性对比(bi)研究(jiu) [J].机(ji)械工程学报 , 2021, 57(7): 10–17.

ZHENG Kan, LIAO Wenhe, SUN Lianjun,et al. Comparative study on stability of robotic longitudinal vibration and longitudinal-torsional ultrasonic milling[J]. Journal of Mechanical Engineering, 2021, 57(7): 10–17.

[13]牛(niu)赢(ying) , 焦锋(feng) , 赵波(bo) , 等 . 钛合金(jin)Ti–6Al–4V 纵扭(niu)超声(sheng)铣(xi)削(xue)残余应力(li)试验(yan)研(yan)究[J]. 表(biao)面技(ji)术(shu) , 2019, 48(10): 41–51.

NIU Ying, JIAO Feng, ZHAO Bo, et al.Experiment of machining induced residual stress in longitudinal torsional ultrasonic assisted milling of Ti–6Al–4V[J]. Surface Technology,2019, 48(10): 41–51.

[14] 姜兴刚 , 梁海彤(tong) , 卢(lu)慧(hui)敏 , 等(deng) . 钛(tai)合(he)金(jin)薄(bao)壁(bi)件超(chao)声(sheng)椭(tuo)圆振动铣削研究 [J]. 兵工(gong)学(xue)报 , 2014, 35(11): 1891–1897.

JIANG Xinggang, LIANG Haitong, LU Huimin, et al. Investigation of ultrasonic elliptical vibration milling of thin-walled titanium alloy parts[J]. Acta Armamentarii, 2014, 35(11): 1891–1897.

[15] RINCK P M, GUERAY A, ZAEH M F.Modeling of cutting forces in 1–D and 2–D ultrasonic vibration-assisted milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2022: 119: 1807–1819.

通讯作者:刘英想(xiang)�����,教(jiao)授,博(bo)士,研(yan)究(jiu)方(fang)向(xiang)为(wei)压(ya)电机器(qi)人(ren)、仿(fang)生(sheng)机(ji)器人(ren)。

相关链(lian)接(jie)