深海(hai)水下(xia)装备(bei)是用于深(shen)海(hai)探(tan)索和(he)开(kai)发的技(ji)术(shu)设备(bei)。 相(xiang)较(jiao)于传(chuan)统(tong)的铁(tie)基及(ji)铝(lv)基材料(liao)����,钛(tai)合(he)金(jin)因(yin)其高(gao)强(qiang) 度(du)和耐(nai)腐蚀(shi)性(xing),被(bei)称为“海洋(yang)金属”��,成为(wei)深(shen)海作业(ye)水(shui)下装备(bei)的理想材料(liao)�,提高了(le)海(hai)洋(yang)装备(bei)作(zuo)业(ye)的(de)稳(wen)定(ding)性和(he)安全(quan)性�。 钛(tai)合(he)金(jin)虽(sui)然在(zai)深海(hai)作业中(zhong)性能(neng)表(biao)现出色,但其(qi)物(wu)理(li)特性如大的(de)屈服比、低的热(re)导率(lv)以及对氢(qing)���、氧(yang)、氮(dan)的敏感(gan)性(xing),给(gei)零(ling)部件(jian)制备和(he)加工(gong)方(fang)法带来了(le)重重困(kun)难���。 这些(xie)因(yin)素(su)不仅(jin)制(zhi)约了(le)生产效(xiao)率�����,还(hai)导(dao)致(zhi)了(le)加工(gong)周期延(yan)长、批量生(sheng)产(chan)稳定(ding)性降低(di),以及成(cheng)本(ben)的增(zeng)加(jia)。

然(ran)而����,激(ji)光(guang)熔(rong)融沉(chen)积增(zeng)材(cai)制造(zao)技术(lasermelting deposition,LMD) 以(yi)其(qi)高设(she)计自(zi)由度�����、 高材料利用 率�����、简单(dan)的制造工序和(he)后续加工流(liu)程(cheng)等优(you)势,为钛合(he) 金(jin)零部件原(yuan)材料(liao)制(zhi)备提供了(le)新的解决(jue)方案(an)[1-2]。 采用(yong)这项技术能够制造(zao)出大型且结(jie)构复(fu)杂的零(ling)件, 近年来(lai)已成为研(yan)究(jiu)热点�����, 有(you)望为(wei)深海水(shui)下装(zhuang)备(bei)的制(zhi)造(zao)带(dai)来(lai)革(ge)命性的变革����。 目(mu)前,关(guan)于LMD 增材(cai)制备(bei)钛合(he)金(jin) 的(de)微观组(zu)织及(ji)性能(neng)已有大(da)量研(yan)究(jiu)。 Carroll 等[3]发现,与(yu)传(chuan)统(tong)锻(duan)造(zao)工(gong)艺相(xiang)比(bi),LMD制(zhi)备的Ti-6Al-4V合(he)金 成形试(shi)样(yang)无明(ming)显(xian)孔洞(dong)缺陷���, 各个方(fang)向的(de)抗(kang)拉强(qiang)度均(jun)能(neng)达(da)到(dao)使用(yong)需求��,还表现出卓(zhuo)越的延展(zhan)性(xing)����。 此外(wai)���,微量氧(yang)的增加以及在(zai)制造(zao)过(guo)程(cheng)中不同区(qu)域的冷却(que)速率差异,对零件(jian)的(de)强度(du)带来(lai)了积极的(de)影响,同时(shi)并(bing)未对(dui) 其延(yan)展性(xing)造成(cheng)明(ming)显损(sun)害�。 Qi等(deng)[4]研(yan)究(jiu)发现(xian) LMD 态(tai)TC4经(jing)过(guo)固(gu)溶-时效(xiao)热(re)处(chu)理(li)后���,其(qi)微观结(jie)构得(de)到优(you)化���,显(xian)著(zhu)提(ti)高了其强(qiang)度(du)和(he)塑性。热(re)处理有效消除了(le)各(ge) 向(xiang)异性�,促进(jin)了次生(sheng)α相(xiang)的(de)分散(san)强(qiang)化(hua)��,并调(diao)整(zheng)了初级α相和(he)β相(xiang)的(de)体积分(fen)数,从(cong)而(er)增(zeng)强了材料的(de)综合(he) 性能(neng)�����。 Choi等[2]研究(jiu)表明,LMD 技(ji)术(shu)在修(xiu)复 Ti-6Al4V航(hang)空(kong)零件(jian)时,沉积策(ce)略(lve)对(dui)微观(guan)结构和(he)疲(pi)劳性能有(you)重要影响(xiang)��, 其(qi)中(zhong)连(lian)续(xu)沉(chen)积(ji)策略的试样(yang)比(bi)层(ceng)间暂停的(de) 沉积策(ce)略(lve)有(you)更高(gao)的(de)疲劳寿(shou)命(ming)和(he)更(geng)低的残(can)余应(ying)力(li)��,而氧和(he)氮相(xiang)关夹杂(za)物(wu)对疲(pi)劳(lao)性(xing)能(neng)有显(xian)著的(de)不(bu)利影(ying)响(xiang)�。

Zhan 等[5]通(tong)过激光无(wu)损检测(ce)技术对LMD态(tai)TC4的残余应力(li)进(jin)行了研(yan)究(jiu)�����, 发现(xian)平(ping)行于(yu)激光(guang)扫描(miao)方(fang)向的残(can)余应力明(ming)显(xian)大于垂直于(yu)扫(sao)描方(fang)向的应力��, 但(dan)是(shi)二(er)者均(jun)属于(yu)低应(ying)力领域(yu)����。 基(ji)于(yu)以(yi)上(shang)研(yan)究(jiu)表明(ming),LMD工艺(yi)能够(gou)成(cheng)功(gong)增(zeng)材制(zhi)造(zao)出具(ju)有合(he)格(ge)组织(zhi)结(jie)构(gou)和(he)力学性(xing) 能(neng)的 Ti-6Al-4V 合金(jin)试(shi)样。

研究(jiu)表(biao)明(ming)���,目前对于(yu)LMD方(fang)式增材制造的(de) Ti6Al-4V合金(jin)力(li)学性能合(he)格��,但考(kao)虑到(dao)深海(hai)特有(you)的低温(wen)、低(di)氧(yang)、高压和(he)高盐度(du)环境(jing),现(xian)有(you)研(yan)究还(hai)不(bu)足以(yi)全(quan)面(mian)评估材料的性(xing)能。 因(yin)此,本研(yan)究进一(yi)步扩(kuo)展(zhan)了(le)对LMD制备的(de)Ti-6Al-4V合(he)金(jin)的(de)评估(gu),特别(bie)是其(qi)在(zai)模 拟(ni)深海(hai)环(huan)境(jing)下的腐(fu)蚀性能����。 通(tong)过电(dian)化(hua)学腐蚀(shi)及(ji)应力腐蚀行为相(xiang)结合(he),并与(yu)轧制态合金进(jin)行(xing)对(dui)比分(fen)析����,研 究其耐(nai)腐(fu)蚀性(xing)能,以确保其(qi)在(zai)深海(hai)应用(yong)中的(de)可(ke)靠(kao)性和(he)安(an)全(quan)性(xing)。

1、试(shi)验(yan)材料及(ji)方(fang)法

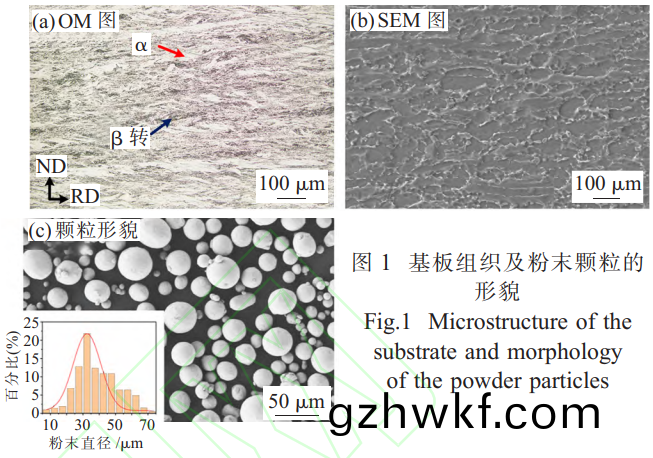

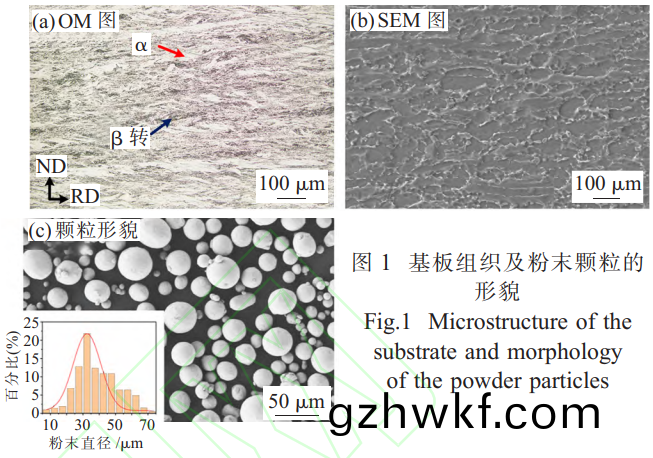

增(zeng)材制造的(de) 原(yuan)材料为 Ti-6Al-4V 雾化(hua)粉(fen)末(mo)颗(ke)粒����,化(hua)学(xue)成(cheng)分(质量(liang)分(fen)数,%)为 5.89Al,4.2V,Ti 余量(liang)。 这(zhe)些(xie)粉(fen)末(mo)颗粒大多数呈(cheng)球(qiu)形��,表面光(guang)滑��,无明显(xian)夹杂(za)物,具有(you)较好(hao)的流(liu)动(dong)性(xing)和(he)均匀(yun)性(xing)。轧(ya)制(zhi)态(tai)Ti-6Al-4V 基(ji)板的组织(zhi)如(ru)图(tu) 1(a)��、(b)所示�,为(wei)典(dian)型(xing)的(de)α+β双相组织���;粉末(mo)颗(ke)粒平均(jun)直(zhi)径(jing)为34.1μm�,其(qi)形(xing)态和(he)尺寸(cun)分(fen)布如图(tu) 1(c)所(suo)示�。

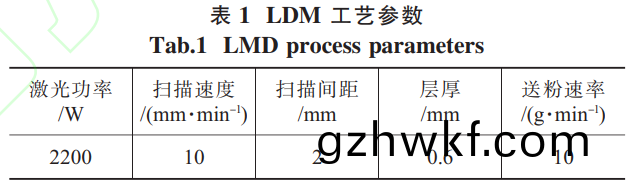

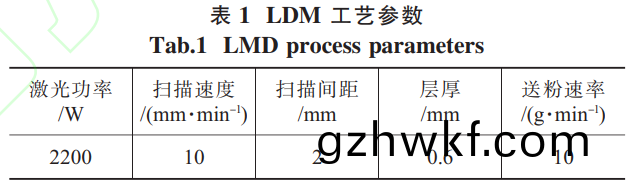

增材(cai)制(zhi)造设备为中科(ke)煜(yu)宸 M400, 采用了(le)表(biao)1的工(gong)艺参数�����。 成型(xing)后(hou),试(shi)样(yang)经过打(da)磨、抛(pao)光(guang),并使(shi)用(yong)(HF∶HNO3∶H2O=2∶6∶92����,体积分数)溶液(ye)进行蚀(shi)刻(ke)��,使用(yong)光(guang)学显微镜(jing)和扫(sao)描(miao)电(dian)子(zi)显微(wei)镜(jing)对试样的(de)微观组织进(jin)行详(xiang)细(xi)分析。

为(wei)了(le)全面评价(jia)LMD技术制(zhi)备(bei)的(de)Ti-6Al-4V合金的(de)腐蚀性能(neng)�,依据GB/T 40299—2021和GB/T 15970.7—2017 分别进行(xing)电化学(xue)性能(neng)测试和(he)慢应(ying)变(bian)速率(lv)应(ying)力(li)腐蚀性(xing)能(neng)测(ce)试。 慢 应变速(su)率 试验(slow strain rate testing,SSRT)在 SSRT50 慢拉(la)伸应力(li)腐(fu)蚀(shi)试(shi)验机(ji)上(shang)进(jin)行(xing),应(ying)变(bian)速(su)率分(fen)别为 10-5����、5×10-6���、10-6 s-1,环(huan)境为室(shi)温(wen)空气(qi)和(he) 3.5wt%NaCl 溶液(ye)���。

2、 试(shi)验(yan)结果(guo)与讨论

2.1 微(wei)观组(zu)织分(fen)析(xi)

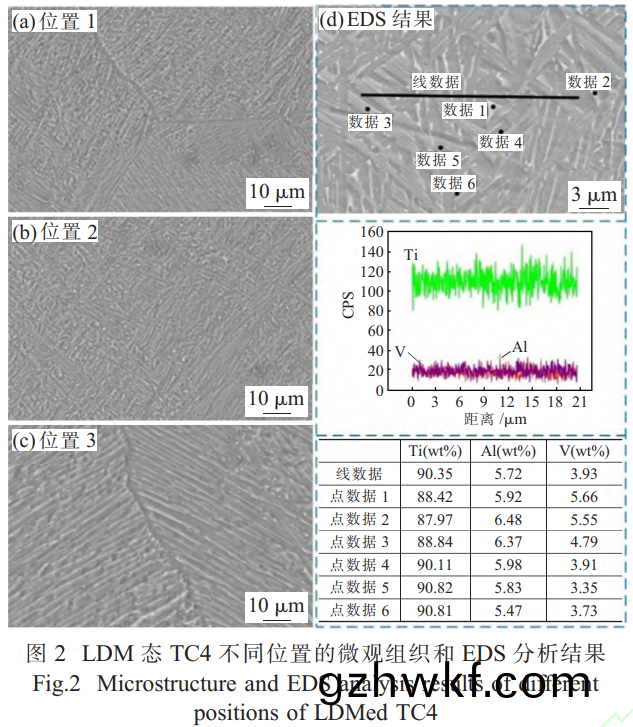

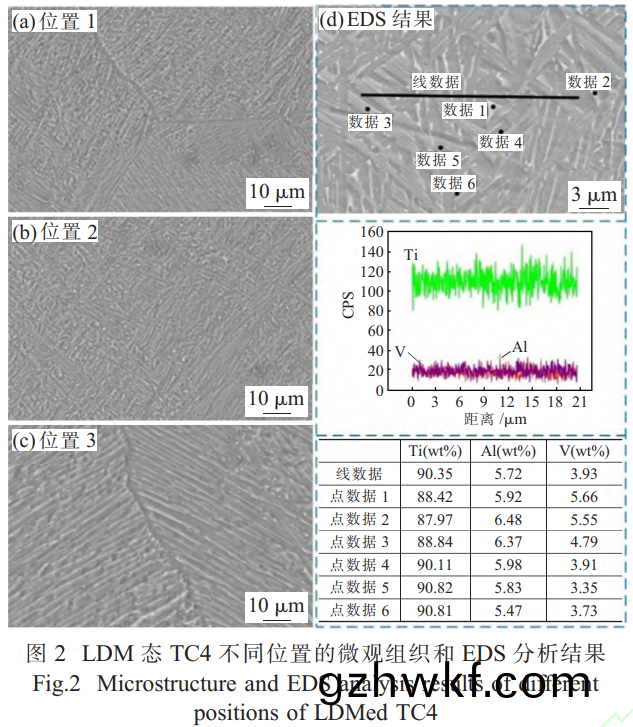

增(zeng)材(cai)试样不同(tong)位(wei)置的 SEM 组(zu)织(zhi)和(he) EDS 分析(xi)结果如图 2 所(suo)示(shi)。晶粒(li)近(jin)似呈规(gui)则的(de)正(zheng)六边形(xing)分布(bu),晶 粒(li)内(nei)部(bu)为板(ban)条(tiao)状 α' 马氏体(ti),交织相(xiang)互排(pai)列(lie)展现了(le)明(ming)显的(de)魏氏体(ti)特征����,如(ru)图(tu) 2(a)所(suo)示(shi)。 由(you)于(yu)增(zeng)材 TC4 合(he) 金(jin)的(de)微观结构受(shou)到快(kuai)速(su)冷(leng)却(que)速(su)率(lv)、 热(re)梯(ti)度的方向性以及(ji)逐层(ceng)制造(zao)过(guo)程的(de)影(ying)响(xiang),β 相到(dao) α 相(xiang)的转变被抑制(zhi)�����,转变成为非(fei)平衡态的α' 组织[3,6]。 晶界处组织(zhi)相(xiang)互(hu)平(ping)行(xing)�、整齐(qi)有序排列�����,其宽度(du)在(zai) 2~3μm,长(zhang)度(du)可(ke)达数(shu)百(bai)微米���,并且具(ju)有(you)较(jiao)大的长(zhang)宽比[7]。 对(dui)晶粒(li)内部的(de)微(wei)观(guan)结(jie)构(gou)进行观(guan)察, 发(fa)现与(yu)晶界(jie)相比(bi),α' 组(zu)织相对(dui)更(geng)为(wei)细小(xiao),呈无规(gui)律排列(lie)��。

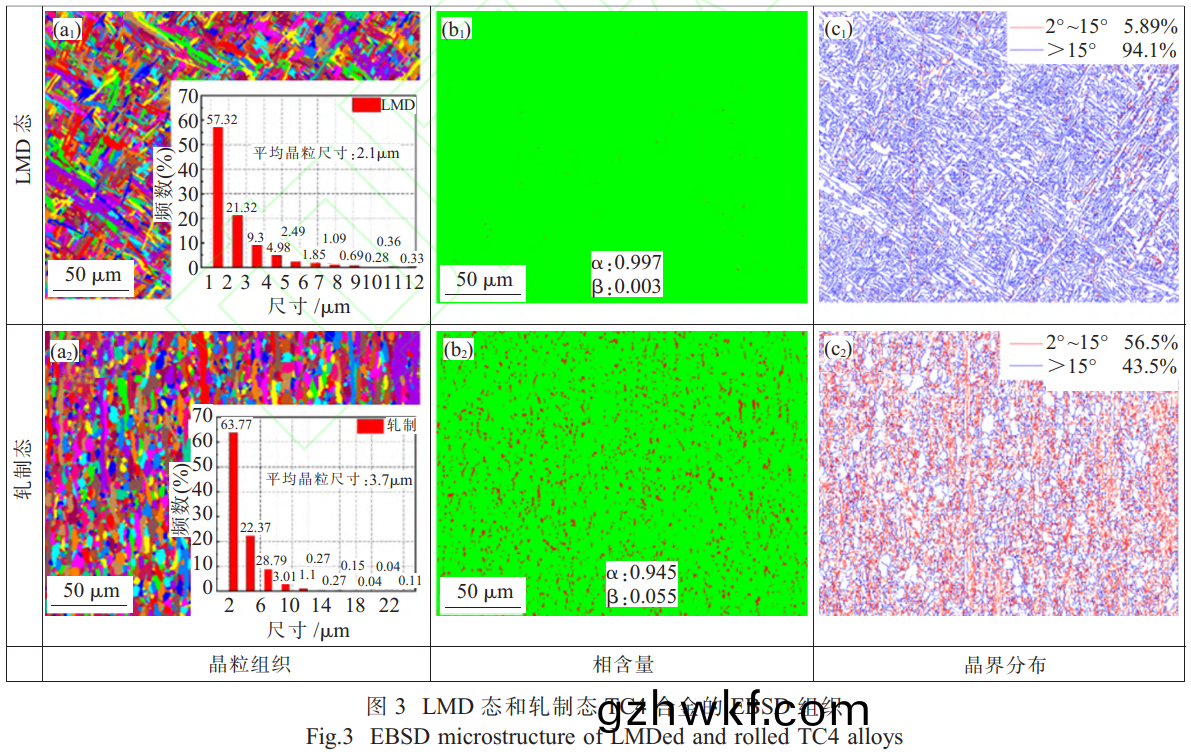

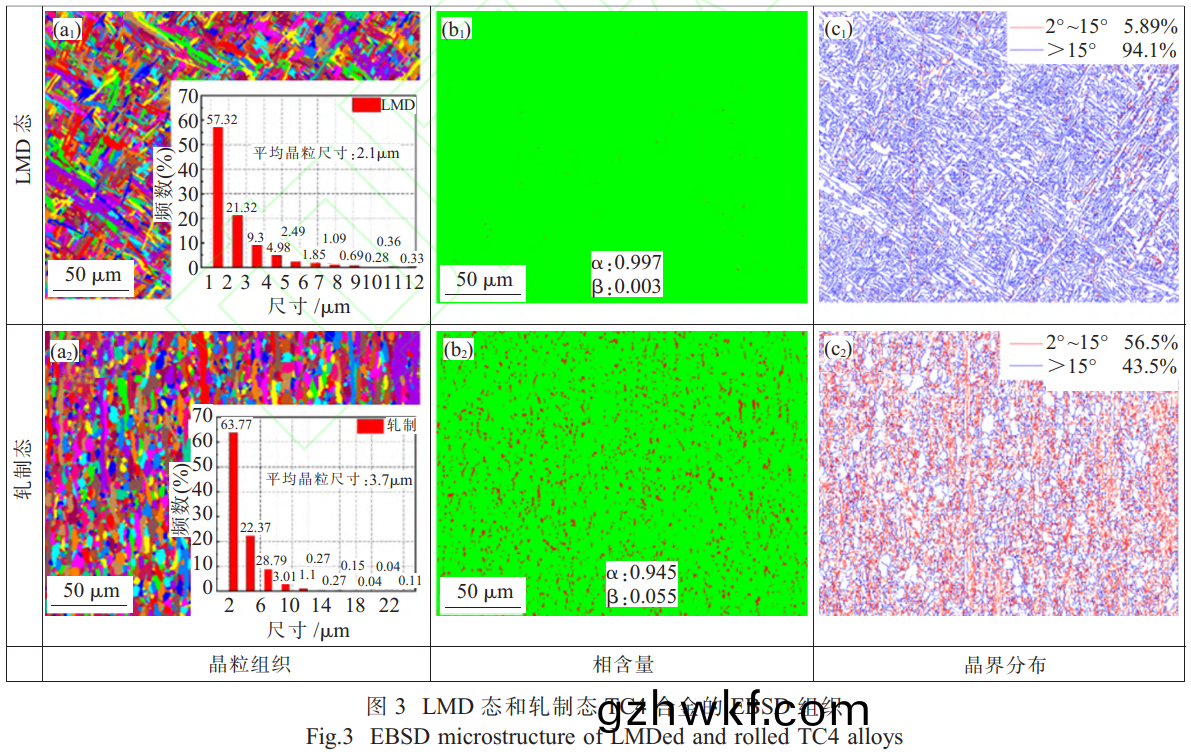

通过(guo)能(neng)量(liang)色散光谱(pu)(EDS)元(yuan)素(su)分(fen)析(xi),尽(jin)管(guan)各(ge)点 的元素(su)含量稍(shao)有波(bo)动, 但(dan)均(jun)复(fu)合Ti-6Al-4V合金的(de)元(yuan)素含量要求(qiu)�����,无(wu)偏析现(xian)象发(fa)生(sheng)��。LMD 态和轧(ya)制态 TC4 的(de) EBSD 组(zu)织(zhi)如(ru)图3所(suo)示(shi)(彩图(tu)见电(dian)子(zi)版�����,下同)。 与(yu)图(tu)2组(zu)织观(guan)察(cha)结果(guo)一致�����,增材 TC4 组(zu)织(zhi)为(wei)相(xiang)对(dui)均匀(yun)且分(fen)布(bu)广泛的(de)片(pian)层(ceng)状马(ma)氏体(ti)结(jie)构, 晶(jing)粒(li)尺(chi)寸跨度较(jiao)大(da), 平(ping)均晶(jing)粒(li)尺(chi)寸约(yue)为 2.1μm。 而传(chuan)统轧(ya)制的(de) TC4 钛合金晶粒(li)则(ze)呈现(xian)出沿着(zhe)轧制方(fang)向的(de)拉(la)伸(shen)状(zhuang)结(jie)构(gou),其平均晶(jing)粒尺(chi)寸(cun)约(yue)为 3.7μm��。较小的晶(jing)粒(li)尺寸(cun)意(yi)味(wei)着(zhe)更多(duo)的(de)晶界(jie)��, 晶(jing)界可(ke)能(neng)是腐(fu)蚀(shi)介质渗透(tou)的(de)路(lu)径[8]�,可能会增加(jia)点(dian)蚀的起源。此外���,通过图3(b1)、(b2)可(ke)知(zhi)����,增材(cai)态(tai)的 β 相含(han)量(liang)(0.3%)低于(yu)轧(ya)制态(tai)(5.5%)�����。β相的含量(liang)对耐(nai)腐蚀(shi)性有(you)直接影(ying)响。 研(yan)究表明,高含量(liang)的(de) β 相可(ke)以(yi)提高钛合(he)金的(de)稳(wen)定(ding)性�,改善(shan)合 金(jin)的耐腐蚀性�,但非平(ping)衡(heng)态的(de) α' 对(dui)腐蚀(shi)性能有(you)不(bu)利(li)影 响(xiang)[9]。 此(ci)外(wai),增(zeng)材试(shi)样以(yi)大(da)角(jiao)度(du)晶(jing)界(jie)(>15°)为主(zhu),而轧制态大(da)小(xiao)角(jiao)度晶界(jie)几(ji)乎(hu)各占一半(ban)����,分布更(geng)为均(jun)衡����。

2.2 微(wei)观(guan)力学性能

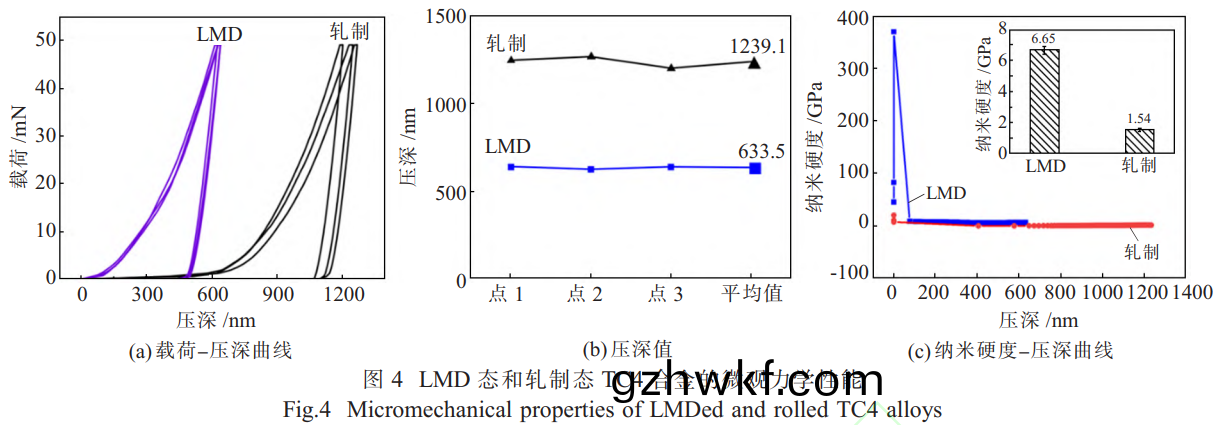

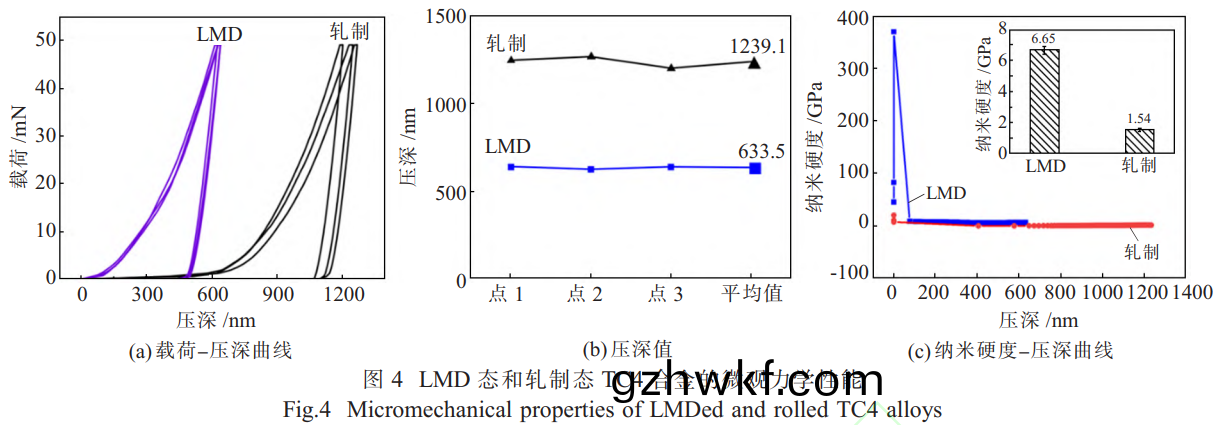

LMD 态(tai)和轧(ya)制态(tai) TC4 合金的微(wei)观力(li)学性能(neng)如图(tu)4 所示(shi)。 增(zeng)材和(he)轧制态试样(yang)的(de)平(ping)均(jun)压(ya)痕(hen)深度(du)分(fen)别为(wei)633.5 和 1239.5 nm���,纳米(mi)硬度(du)值(zhi)分(fen)别为(wei)(6.65±0.39)和(he)(1.54±0.57)GPa���。 增(zeng)材试样的(de)高硬(ying)度可(ke)归(gui)因(yin)于成形 过(guo)程(cheng)中的反(fan)复加热, 促进(jin)了(le)位错(cuo)的(de)活(huo)动(dong)并增(zeng)强(qiang)了(le)晶(jing)界强化(hua)效果(guo)���, 导致(zhi)位(wei)错(cuo)密(mi)度升(sheng)高并(bing)在(zai)材(cai)料(liao)内部(bu)形(xing)成(cheng)了“钉(ding)扎”效(xiao)应,进而(er)提高(gao)了(le)抵(di)抗(kang)塑(su)性(xing)变形的能(neng)力(li)[10-11]��。

2.3 电化学腐(fu)蚀性(xing)能(neng)

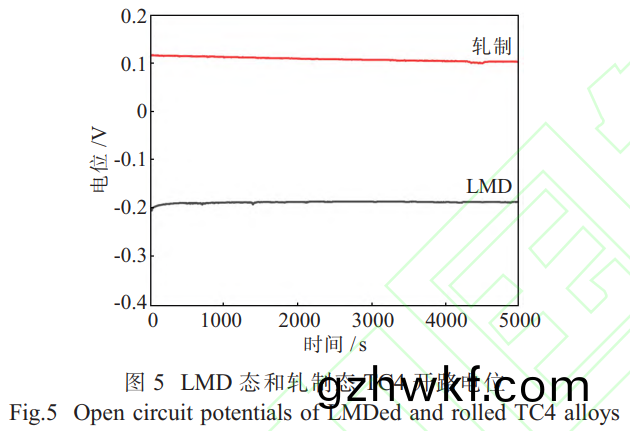

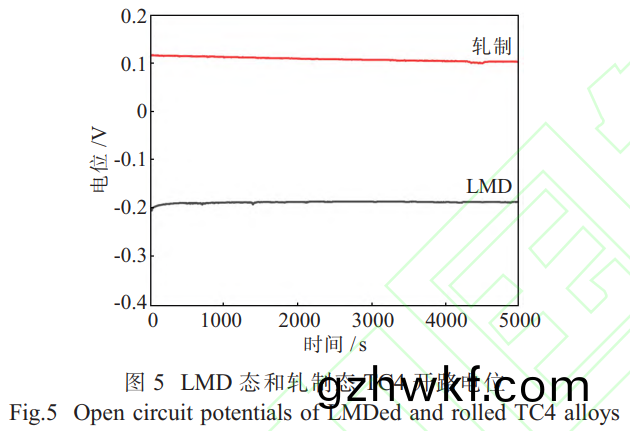

通(tong)过(guo)对两组(zu)试(shi)样(yang)的开(kai)路电位进行(xing)测(ce)试(shi)�����, 结(jie)果(guo)如图(tu)5所(suo)示。 发现(xian)在测(ce)量超过(guo)5000s后电位(wei)趋于稳定值(zhi)�����, 增(zeng)材(cai) TC4 的开(kai)路电位(wei)为-0.187 V, 低(di)于(yu)轧(ya)制(zhi)态TC4 的 0.097V�����。相比于(yu)增(zeng)材(cai)TC4,轧(ya)制态TC4合金(jin)显(xian)示(shi)出(chu)更(geng)正(zheng)的开(kai)路电位和更好的钝(dun)化(hua)性能(neng)�, 其腐蚀倾(qing)向更(geng)小(xiao)[12-13]�����。

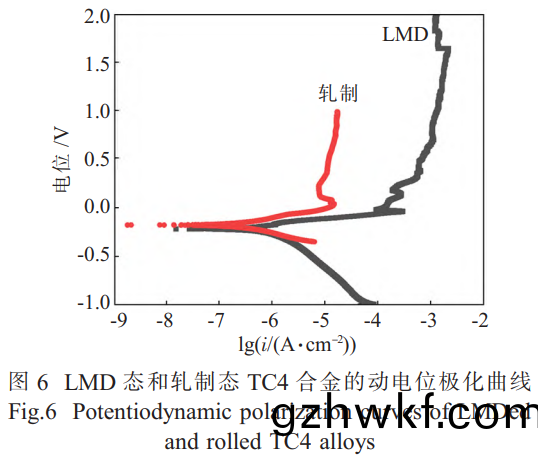

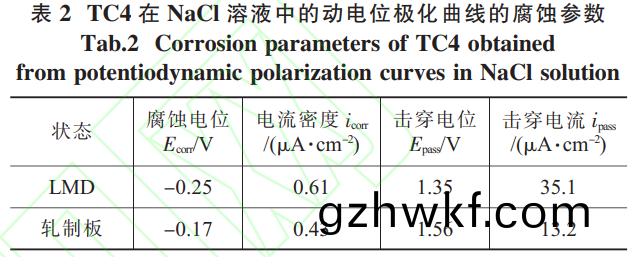

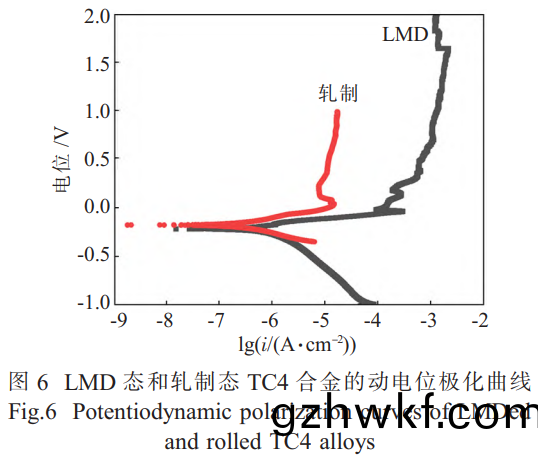

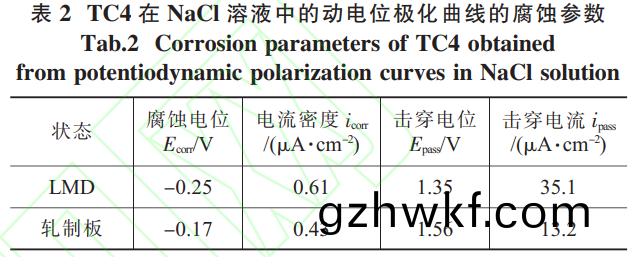

LMD 态和轧制(zhi)态(tai)TC4合(he)金(jin)的(de)动电位极(ji)化(hua)曲(qu)线(xian)如(ru)图6所示(shi)�����。 不同成型(xing)方(fang)式(shi)的(de)合金显现出(chu)相(xiang)似(shi)的(de)钝化(hua)趋(qu)势(shi)����, 这(zhe)表明合金在一(yi)定电位范(fan)围内能(neng)够(gou)形(xing)成保(bao)护性的钝化膜。 通过外推(tui)法(fa)拟(ni)合(he)不同样品(pin)的电(dian)化学参(can)数(shu)�,结果见表 2�����。与(yu)轧制态TC4相比,增(zeng)材试样(yang)的icorr是(shi)轧(ya)制(zhi)板样品(pin)的(de)1.42倍 ,ipass是轧(ya)制板(ban)的2.66倍。 此(ci)外(wai),其 Ecorr和 Epass更(geng)低(di)��。 较(jiao)低的 Ecorr值(zhi)通(tong)常(chang)意(yi)味(wei)着材料更(geng)容(rong)易(yi)发生(sheng)腐(fu)蚀(shi),icorr是衡量腐蚀(shi)速(su)率的(de)关(guan)键参数,其(qi)值越小(xiao),表(biao)示材料的腐(fu)蚀(shi)速(su)度(du)越(yue)慢(man)�����,表明(ming)材料(liao)具有(you)更好(hao)的(de)耐(nai)蚀性(xing)。 Epass是(shi)指(zhi)材料表(biao)面钝(dun)化(hua)膜(mo)失(shi)效,腐(fu)蚀(shi)速率急剧增(zeng)加(jia)时(shi)的电位(wei),它反映了(le)钝(dun)化(hua)膜的(de)稳(wen)定性(xing)和(he)抗(kang)腐蚀(shi)能力(li)。 ipass则(ze)表示(shi)当材料达(da)到击穿(chuan)电位(wei)时(shi)�����,钝化状态转变(bian)为活(huo)化(hua)腐蚀(shi),电流(liu)随(sui)之(zhi)急增�,表(biao)明钝化膜失(shi)效后(hou)的腐(fu)蚀活(huo)性(xing)[14]。

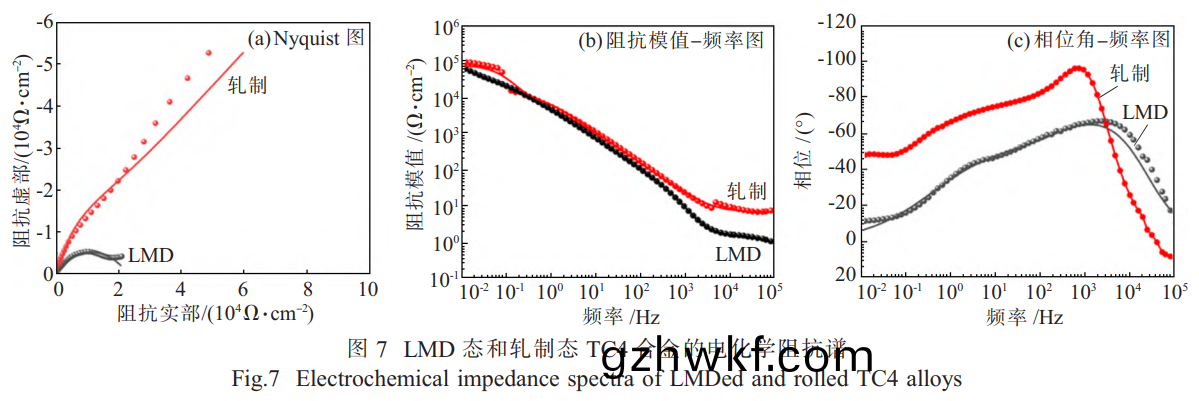

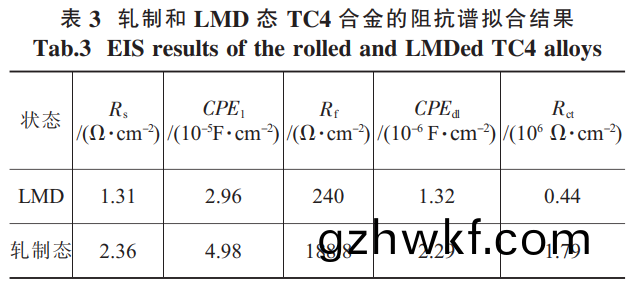

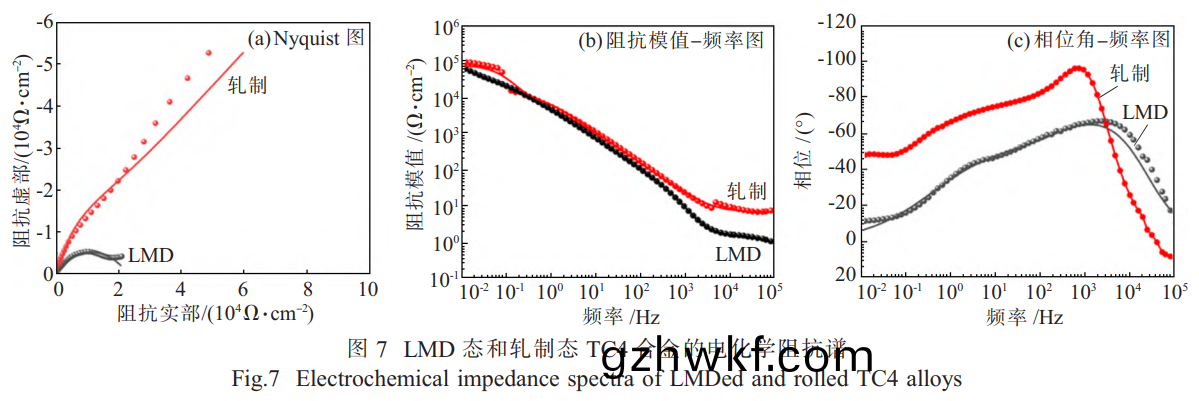

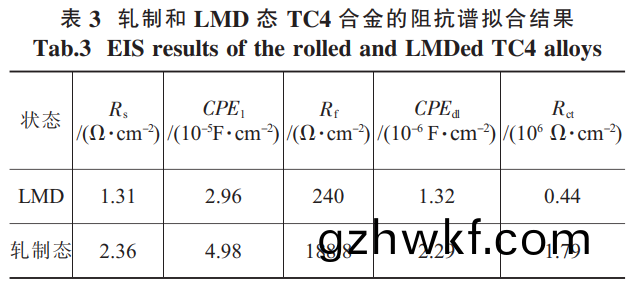

LMD 态(tai)和轧(ya)制态(tai) TC4 合金的(de)电(dian)化学阻(zu)抗谱(EIS)如(ru)图(tu) 7 所(suo)示��。 TC4合(he)金的(de) Nyquist图通常显(xian)示(shi) 如图(tu)7(a)所(suo)示的(de)一(yi)个(ge)容(rong)抗弧线(xian),其半径大小(xiao)反映(ying)了(le)材料双(shuang)电子(zi)层(ceng)电荷转(zhuan)移(yi)能(neng)力(li)的强弱(ruo),半径越(yue)大(da)��,腐(fu)蚀(shi) 性能越(yue)好。增材(cai)试样(yang)的容(rong)抗(kang)弧半(ban)径(jing)小于(yu)轧制板(ban) TC4��,其(qi)腐(fu)蚀性能较(jiao)差[15]�����。 在(zai)图7(b)、(c)所示的(de)电化学(xue)阻(zu)抗谱(pu) Bode 图中�����, 通(tong)过对(dui)增(zeng)材(cai)试样(yang)和轧(ya)制态(tai)试样(yang)进行(xing)比较(jiao), 发现增(zeng)材(cai)试(shi)样不(bu)仅(jin)显现出更小的阻抗模量(liang)值(zhi)|Z|,也(ye)有更(geng)小(xiao)的(de)相位角最大(da)值�。 阻(zu)抗(kang)模(mo)值|Z|是(shi)衡量(liang)材(cai)料(liao)耐(nai)蚀(shi)性(xing)能(neng)的(de)关键(jian)指标(biao)��,其值越大�����,表(biao)示材(cai)料(liao)的 耐蚀(shi)性(xing)越(yue)优异。 同(tong)时(shi)�,相位(wei)角(θ)的大(da)小(xiao)反映了(le)材料对(dui)电(dian)解质(zhi)渗透的(de)阻隔效能�����, 相(xiang)位(wei)角值(zhi)大(da)意(yi)味着(zhe)更(geng)强(qiang) 的(de)阻(zu)隔能力,从而赋予(yu)材(cai)料更出(chu)色(se)的(de)耐蚀特(te)性(xing)[16]。 采(cai)用(yong)等效电(dian)路(lu)图(tu)对(dui) EIS 进(jin)行(xing)拟(ni)合,结(jie)果(guo)见(jian)表3���。 一(yi)般(ban)来说���,钝化膜(mo) Rf 值(zhi)和溶液(ye)转(zhuan)移(yi) Rct 值越高(gao)����,合(he)金(jin)的耐(nai)腐 蚀(shi)性(xing)能越好[17]。 这(zhe)也(ye)说明增材试(shi)样(yang)的耐腐(fu)蚀(shi)性(xing)能(neng)比(bi)轧制态(tai)的差(cha)���。

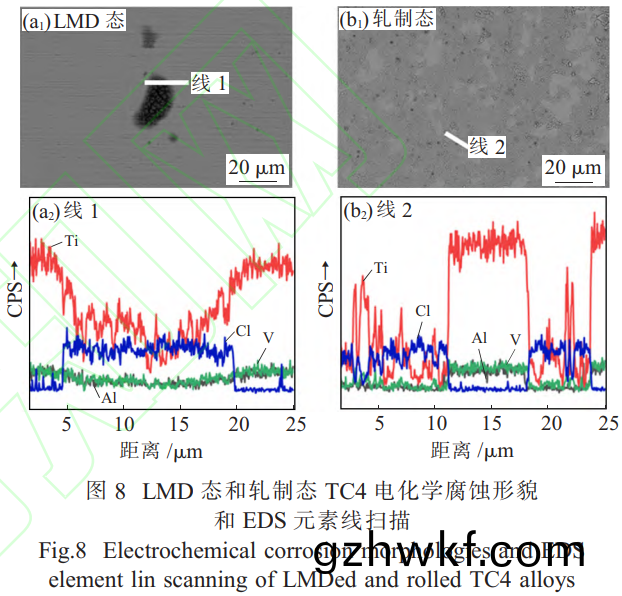

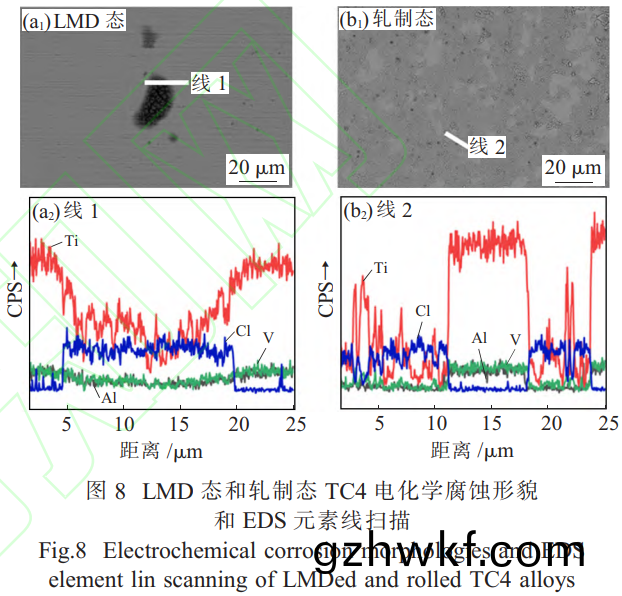

通过 SEM 对(dui)腐蚀后形(xing)貌进行(xing)研(yan)究���, 如图(tu) 8 所(suo)示(shi)。 对比增材试样和轧制态(tai)TC4,增(zeng)材(cai)试(shi)样表(biao)面(mian)生成(cheng)大量的腐(fu)蚀(shi)产(chan)物,腐(fu)蚀(shi)更为严(yan)重(zhong)��。 进一步对(dui)腐蚀(shi)物(wu)进行(xing)EDS元(yuan)素(su)分(fen)析(xi)����, 在腐蚀物区(qu)域(yu)���,主元(yuan)素 Ti���、Al�、V 元素含(han)量(liang)普(pu)遍下(xia)降��,同时(shi)Cl元素(su)含(han)量(liang)增(zeng)大(da)�����,其 中(zhong) Ti 元(yuan)素含(han)量下(xia)降最为(wei)明(ming)显,证(zheng)明(ming)腐蚀(shi)后(hou)生成钛和氯的(de)化(hua)合物���。

2.4 慢(man)应变速(su)率(lv)应力腐蚀(shi)性(xing)能(neng)

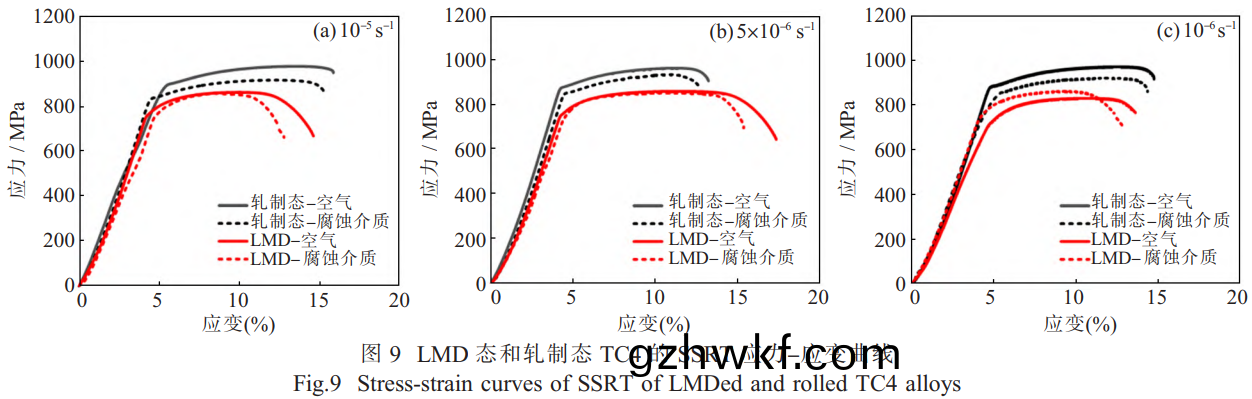

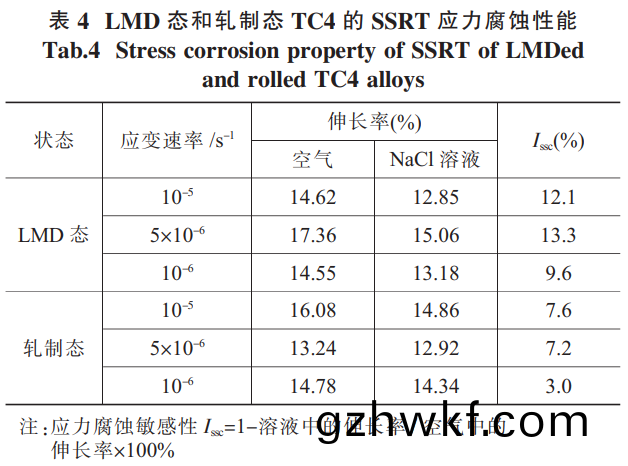

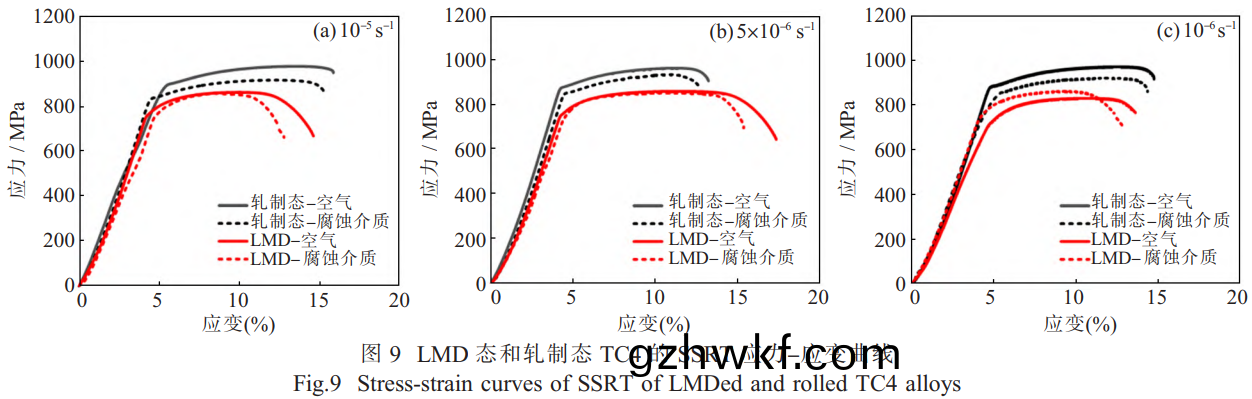

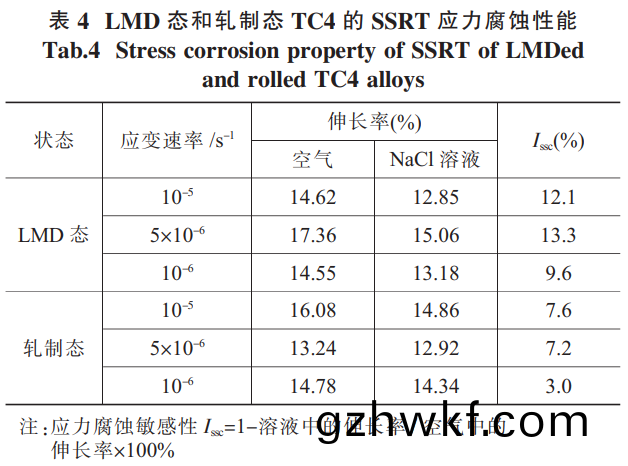

在应(ying)变(bian)速(su)率(lv)为(wei) 10-5����、5×10-6 和(he) 10-6s-1 的条(tiao)件下����,对(dui)增(zeng)材(cai)和(he)轧制态(tai)TC4合(he)金(jin)在(zai)空(kong)气(qi)环(huan)境以及 3.5wt% NaCl 溶(rong)液中进行慢(man)应(ying)变(bian)速率试验,应力(li)-应变(bian)曲线如图 9 所示(shi)。 在(zai)所(suo)选的(de)应变速(su)率下(xia),增(zeng)材(cai)试样在(zai) NaCl 溶(rong)液(ye)中的(de)抗拉强(qiang)度与(yu)空(kong)气(qi)中(zhong)的(de)相当(dang)�����,没(mei)有(you)明(ming)显损(sun)失���,但(dan)其伸(shen)长率与(yu)空(kong)气(qi)中相比(bi)明显(xian)下降�。慢应(ying)变腐(fu)蚀(shi)拉(la)伸(shen)结(jie)果见表 4。 当应(ying)变速率为(wei) 5×10-6s-1 时�����,增(zeng)材试样(yang)腐(fu) 蚀最(zui)为(wei)敏(min)感(gan),其(qi)敏(min)感性值(zhi) Issc 达(da)到13.3%。在所选(xuan)应变速率下, 增(zeng)材件相(xiang)比(bi)轧(ya)制(zhi)态试(shi)样(yang)表(biao)现(xian)出(chu)更(geng)大的(de)应(ying)力(li)腐蚀敏感性(xing)。这是(shi)由(you)于(yu)轧制(zhi)材(cai)料(liao)组织(zhi)更(geng)为(wei)稳(wen)定(ding)�,在腐(fu) 蚀(shi)介质中有(you)更(geng)充(chong)足的(de)时(shi)间(jian)形(xing)成并维(wei)持一层新的钝化膜�����,直(zhi)至(zhi)再次破(po)裂�。这种钝化膜的(de)存(cun)在抑(yi)制了应(ying)力腐(fu) 蚀的进(jin)程, 使(shi)得(de)轧(ya)制态材料并(bing)未表现出(chu)显著(zhu)的(de)应(ying)力(li)腐蚀(shi)敏感性(xing)���, 从(cong)而(er)在(zai)NaCl腐蚀介(jie)质中保持(chi)了较好的(de)延展性[18]���。

3 ����、结(jie)论

(1)在激光(guang)沉积制(zhi)造TC4钛(tai)合(he)金过(guo)程(cheng)中(zhong)�����,其(qi)冷(leng)却(que)速(su)率极(ji)高(gao)�, 晶粒(li)内(nei)部(bu)形成了(le)大(da)量长度达到百(bai)微(wei)米的 α' 板条状(zhuang)马(ma)氏(shi)体。β相(xiang)在(zai)微观(guan)结(jie)构(gou)中(zhong)的(de)含量(liang)极(ji)低(di)�,仅占(zhan)0.3%。

(2)与轧(ya)制(zhi)态TC4相(xiang)比(bi)����,增(zeng)材(cai) TC4 展现(xian)出更(geng)细(xi)小(xiao)的(de)晶粒(li)和更(geng)高(gao)的马氏(shi)体含(han)量�, 这一微观结构特征(zheng)使(shi)其(qi)纳米硬度显(xian)著提(ti)高�,达到了(le)(6.65±0.39)GPa。

(3)增材(cai)TC4的(de)耐腐蚀性(xing)能不及轧制态TC4。在(zai) 3.5wt%NaCl溶液中(zhong) ,增材(cai)TC4的开路电(dian)位为(wei)-0.187V, 低于(yu)轧制态(tai)TC4的(de)开(kai)路(lu)电位(wei)0.097V,而腐蚀(shi)电(dian)流(liu)密度(du) icorr 是(shi)轧(ya)制板(ban)样(yang)品的1.42倍(bei)���, 击(ji)穿(chuan)电(dian)流(liu)ipass是(shi)轧制板的2.7倍(bei)。 两种(zhong)材(cai)料(liao)表(biao)面(mian)均(jun)有(you)氯化(hua)物生(sheng)成(cheng)��,但 LDM态TC4的(de)表(biao)面腐蚀更(geng)为严重(zhong)����。

(4)在(zai)所(suo)选(xuan)应(ying)变(bian)速(su)率下(xia)�����, 增(zeng)材件相(xiang)比(bi)轧制(zhi)态(tai)试(shi)样表现出(chu)更大(da)的应力(li)腐(fu)蚀(shi)敏感(gan)性�。当(dang)应变(bian)速(su)率(lv)为(wei)5×10-6 s-1 时(shi),增材试样应力腐(fu)蚀(shi)最为敏(min)感,其(qi)敏(min)感(gan)性值Issc达到13.3%。

参考(kao)文献:

[1] Liu Y�, Wang F���, Xu D, et al.Microstructure and mechanical properties of laser metal deposited Ti6Al4V alloy with near equiaxed β grain structure [J].Journal of Materials Research and Technology�����,2023�,22:1935.

[2] Choi Y R���, Sun S D�����, Liu Q, et al.Influence of deposition strategy on the microstructure and fatigue properties of laser metal deposited Ti-6Al-4V powder on Ti-6Al-4V substrate [J]. International Journal of Fatigue�,2020���,130:46.

[3] Carro ll B E�, Palmer T A���, Beese A M.Anisotropic tensile behavior of Ti-6Al-4V components fabricated with directed energy deposition additive manufacturing [J].Acta Materialia�����,2015,87:309.

[4] Qi C Q, Du Y, Yang P, et al.Influence of heat treatment on microstructure and mechanical properties of TC4 Fabricated by laser melting deposition[J].Metals and Materials International,2022,28(12):3068.

[5] 向(xiang)君,冀勇斌(bin),王卓然����,等(deng).轧制态(tai) Ni-5at%W 合金的再(zai)结(jie)晶织(zhi)构演(yan)变[J].热(re)加工工艺���,2022,51(16):121-123.

[6] Deng H, Chen L, Qiu W, et al.Microstructure and mechanical properties of as-deposited and heat treated Ti-5Al5Mo-5V-3Cr-1Zr (Ti-55531) alloy fabricated by laser melting deposition [J].Journal of Alloys and Compounds,2019,810:151792.

[7] Thijs L, Verhaeghe F, Craeghs T, et al.A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J].Acta Materialia���,2010,58(9):3303.

[8] 潘(pan)成成,马超��,夏(xia)大海(hai).EBSD 技术研(yan)究金(jin)属(shu)材料晶(jing)体取(qu)向(xiang)对(dui) 大(da)气腐(fu)蚀(shi)萌生的(de)影(ying)响(xiang)机(ji)理(li) [J]. 中国腐蚀与防护(hu)学(xue)报��,2019�����,39 (6):495-503.

[9] 高(gao)志(zhi),温(wen)嘉辰(chen)�����,巫(wu)方(fang)志(zhi),等.元(yuan)素(su)和(he)相(xiang)组成对(dui) β 钛合(he)金(jin)耐腐蚀 性的(de)影(ying)响[J].有色金(jin)属材料(liao)与工程(cheng),2021,42(6):11-16.

[10] 谭孟(meng)曦. 利(li)用纳(na)米(mi)压痕(hen)加(jia)载曲(qu)线(xian)计(ji)算硬(ying)度-压入深度关(guan)系(xi)及弹(dan)性(xing)模(mo)量[J].金(jin)属学(xue)报(bao),2005,41(10):1020-1024. [11] 李(li)猛(meng),汪嘉伟���,朱(zhu)志博(bo)��,等(deng).X100 钢(gang)材在(zai)原油环(huan)境中的(de) CO2 腐(fu) 蚀行为研(yan)究[J].热加工工艺(yi),2022,51(18):58-62.

[12] Dai N�, Zhang L C�����, Zhang J, et al.Corrosion behavior of selective laser melted Ti-6Al-4V alloy in NaCl solution [J]. Corrosion Science���,2016���,102:484.

[13] Dai N����, Zhang L C, Zhang J, et al.Distinction in corrosion resistance of selective laser melted Ti-6Al-4V alloy on different planes[J].Corrosion Science�,2016,111:703.

[14] Wu B���, Pan Z���, Li S�, et al.The anisotropic corrosion behaviour of wire arc additive manufactured Ti-6Al-4V alloy in 3.5%NaCl solution[J].Corrosion Science����,2018,137:176.

[15] Hu P, Song R�, Li X�����, et al.Influence of concentrations of chloride ions on electrochemical corrosion behavior of titaniumzirconium -m olybdenum alloy [J].Journal of Alloys and Compounds,2017,708:367-372.

[16]曹(cao)楚南.电化(hua)学(xue)阻抗(kang)谱(pu)导(dao)论(lun)[M].北京:科(ke)学(xue)出(chu)版社(she)�,2002.

[17] 张(zhang)鹏,张国(guo)栋(dong)�,袁鸿(hong)�,等.大(da)厚度(du) Ti-6Al-4V ELI 钛(tai)合金电子束焊(han)接头的(de)组(zu)织及(ji)力学(xue)性(xing)能(neng) [J]. 热(re)加工工(gong)艺����,2023��,52(11):15-18.

[18] Dong Y, Huang S����, Wang Y, et al.Stress corrosion cracking of TC4 ELI alloy with different microstructure in 3.5% NaCl solution[J].Materials Characterization����,2022,194:112357.

相(xiang)关(guan)链接