引(yin)言(yan)

钛(tai)合金(jin)具(ju)有比强度(du)高(gao)����、 可焊(han)接性(xing)能和(he)抗(kang)腐(fu)蚀性能(neng)优异(yi)及(ji)耐热(re)性好(hao)等特点, 在航(hang)空制造(zao)中应(ying)用(yong)广(guang)泛(fan)���。

钛(tai)合(he)金超(chao)塑(su)成形(xing)/ 扩(kuo)散连(lian)接 (Superplastic Form-ing/ Diffusion Bonding,SPF/ DB) 组合(he)工艺是(shi)20 世纪70 年(nian)代后(hou)期(qi)发展起(qi)来(lai)的一(yi)种近(jin)无(wu)余量的(de)加工制造技术(shu), 可(ke)以(yi)实现(xian)在 1~2 次(ci)热循(xun)环中完(wan)成(cheng)连(lian)接(jie)和成(cheng)形(xing)两个工艺(yi)过程。 利(li)用 SPF/ DB 组(zu)合(he)工艺(yi)可(ke)以生(sheng)产应用于航空(kong)航(hang)天(tian)飞(fei)行(xing)器(qi)上的机翼前(qian)缘���、 缝翼(yi)、 导弹(dan)弹(dan)翼、发(fa)动(dong)机叶(ye)片(pian)���、 各(ge)种(zhong)承力壁板以及(ji)高温隔(ge)热板等 [1] �����。

这(zhe)些(xie)构件(jian)工(gong)作条(tiao)件恶劣(lie), 承(cheng)受(shou)复杂(za)周(zhou)期(qi)载荷, 对(dui)疲劳(lao)裂纹(wen)敏(min)感�����。 裂纹(wen)萌(meng)生(sheng)及(ji)扩(kuo)展(zhan)引起的断裂(lie)失效是(shi)影(ying)响(xiang)飞(fei)行(xing)器(qi)长(zhang)期(qi)安全服(fu)役的(de)主(zhu)要(yao)问(wen)题(ti), 亟(ji)待(dai)解决。

近(jin)年来, 钛合(he)金扩散连(lian)接层(ceng)合板(ban)的(de)疲(pi)劳裂纹(wen)扩(kuo)展(zhan)行(xing)为(wei)引(yin)起广(guang)泛研(yan)究(jiu)�。 疲劳(lao)裂(lie)纹扩(kuo)展对(dui)微观(guan)组(zu)织、裂纹尖(jian)端(duan)的(de)塑性区尺(chi)寸(cun)和应(ying)力(li)水(shui)平(ping)敏(min)感 [2-6] ���。 据文献(xian) [7] 和文献(xian) [8]报道(dao), α/ β 相界对 Ti17 和(he) Ti-55511 的(de)疲(pi)劳裂(lie)纹(wen)扩展(zhan)起(qi)主(zhu)要作用���。 扩(kuo)散(san)连(lian)接界面(mian)附(fu)近(jin) α 晶粒(li)的(de)取(qu)向和(he)形(xing)貌与基体不(bu)同(tong) [9] , 通(tong)过(guo)试(shi)验(yan)验了(le)证(zheng)界面附(fu)近发生相变(bian) [10] ���。 DONGYH 等(deng) [11] 研究了(le) Ti6Al4V 层合(he)板(ban)沿表(biao)面和(he)厚(hou)度(du)两(liang)个(ge)方向的(de)裂(lie)纹扩展速率(lv)变化(hua)规(gui)律(lv), 发现(xian)界(jie)面(mian)和基体(ti)的(de)微观(guan)织构差(cha)异是界(jie)面附(fu)近(jin)裂纹(wen)扩展速率非(fei)线(xian)性(xing)变(bian)化的(de)原因�����。

目前(qian), 有(you)学者(zhe) [12-13] 在(zai)扩散连(lian)接时引(yin)入(ru)未(wei)焊(han)合(he)区, 通过(guo)减缓(huan)未焊(han)合区附(fu)近(jin)的(de)裂纹(wen)扩展速(su)率提(ti)高(gao)层合(he)板的(de)抗(kang)疲(pi)劳(lao)性能。 但(dan)是(shi), 引(yin)入(ru)未焊合(he)区域会(hui)显著(zhu)降低(di)构件的(de)静态(tai)力(li)学性能(neng)�。

本(ben)文针对(dui)钛(tai)合(he)金扩散连(lian)接(jie)组件疲(pi)劳裂(lie)纹(wen)扩(kuo)展(zhan)速(su)率快(kuai)的问题, 在扩散(san)连(lian)接时引入(ru)异质(zhi)中(zhong)间层(ceng), 制备(bei)异(yi)质(zhi)层(ceng)合(he)板, 通过疲(pi)劳裂(lie)纹(wen)扩展试(shi)验(yan)对比(bi)异(yi)质和同(tong)质层(ceng)合板的疲(pi)劳(lao)裂纹(wen)扩展行(xing)为(wei), 采(cai)用微(wei)观分(fen)析(xi)方法揭(jie)示微观组(zu)织影响(xiang)疲劳裂(lie)纹(wen)扩(kuo)展(zhan)行为(wei)的机(ji)理(li)�。

1��、疲劳裂纹(wen)扩(kuo)展行为(wei)

1. 1 试(shi)验(yan)方案

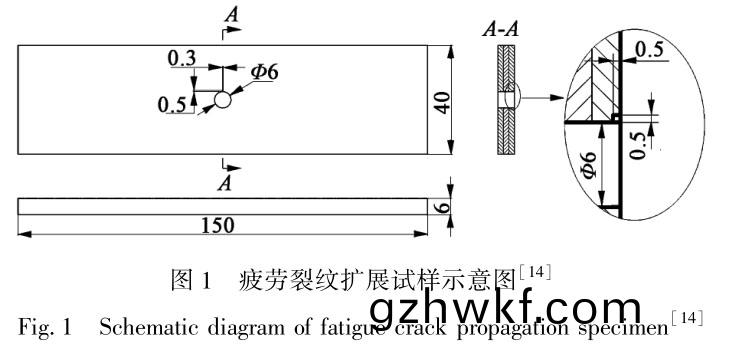

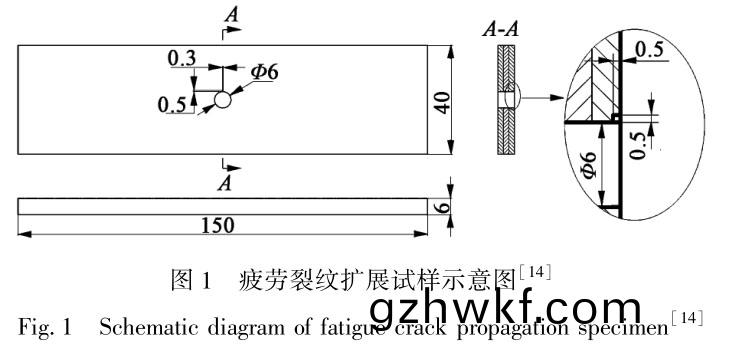

制备(bei) TA2/ TA2/ TA2 和(he) TA2/ Ti55/ TA2 层(ceng)合(he)板(ban)的(de)扩散连(lian)接工(gong)艺参数(shu)为: 加(jia)热速度(du) 10℃ ·min-1, 保温(wen)温度为(wei) 900℃, 保温时压力 10MPa, 保(bao)温时间90min����。 疲劳(lao)裂(lie)纹扩(kuo)展(zhan)试(shi)样(yang)的(de)示意(yi)图(tu) 如 图 1 所(suo)示 [14] , 试样(yang)中心(xin)钻 Φ6mm 通孔(kong), 在通孔边部(bu)沿试件(jian)宽度方(fang)向(xiang)用电火花(hua)加工(gong)尺寸为 0. 5mm×0. 5mm×0. 3mm 的角(jiao)裂纹。

疲劳裂(lie)纹扩(kuo)展(zhan)试(shi)验(yan)于(yu)室温(wen)����、 大气环境(jing)下在 MTS材料(liao)试(shi)验(yan)机(ji)上进行, 在(zai)试(shi)样(yang)长度方向(xiang)施(shi)加拉(la)-拉正(zheng)弦(xian)波载荷, 峰值应力(li)和(he)应(ying)力(li)比(bi)分(fen)别为 216MPa 和0. 1。 试(shi)验周(zhou)期载(zai)荷块(kuai)谱(pu)由(you)以(yi)下两个载荷(he)组成, 应力比 R = 0. 1 的(de)试(shi)验载(zai)荷以频(pin)率 8Hz 作(zuo)用(yong) 1500 次(ci),R=0. 7 的标识(shi)载荷(he)以(yi)频率(lv) 20Hz 作(zuo)用(yong) 5000 次, 两(liang)个载(zai)荷(he)交(jiao)替(ti)进行直(zhi)至(zhi)试样(yang)断(duan)裂失效(xiao)。 试(shi)验过(guo)程中(zhong)采(cai)用光(guang)学(xue)显微(wei)镜实时测(ce)量(liang)并记录表(biao)面(mian)裂(lie)纹(wen)长(zhang)度(du)。 试(shi)验(yan)结束(shu)后(hou), 测(ce)量断(duan)面上的疲劳贝纹(wen)到预(yu)制角裂(lie)纹(wen)的距离, 得(de)到沿厚(hou)度(du)方(fang)向的(de)循环次(ci)数与对(dui)应(ying)的(de)疲劳(lao)裂(lie)纹(wen)长(zhang)度(du)数据。

微(wei)观(guan)组(zu)织形(xing)貌和(he)断(duan)裂形貌采(cai)用(yong) JSM7600F 扫描(miao)电镜观(guan)察。 试(shi)样基(ji)体(ti)及扩(kuo)散连接(jie)界(jie)面(mian)附(fu)近(jin)的微(wei)观(guan)织(zhi)构信(xin)息用配备了 HKL-EBSD 系统(tong)的 HitachiS-3400N SEM 设(she)备(bei)进(jin)行(xing)观(guan)察。

1. 2 疲劳裂(lie)纹扩(kuo)展(zhan)结果

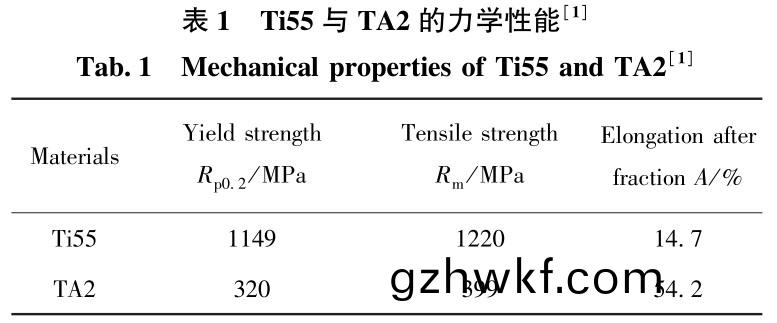

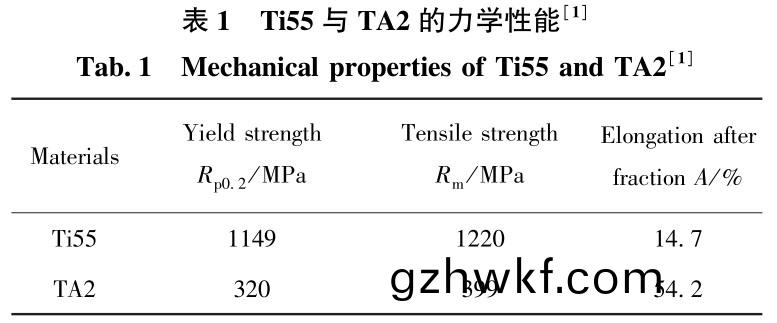

Ti55 和(he) TA2 的(de)力学(xue)性能(neng)参数如表1 所示(shi) [1] 。 Ti55板(ban)屈(qu)服(fu)强度(du)和抗拉强度(du)分别是(shi) TA2 板(ban)的(de) 3. 59 倍和3. 05 倍, Ti55 板(ban)料(liao)的(de)断裂(lie)伸长率是 TA2 板(ban)的 27. 1%。TA2/ TA2/ TA2 和(he) TA2/ Ti55/ TA2 层合板的(de)疲劳寿(shou)命(ming)分(fen)别为(wei) 30000 和(he) 49500 次循(xun)环。 异质(zhi)层合(he)板(ban)的疲(pi)劳寿(shou)命(ming)是同(tong)质(zhi)层合板(ban)的 1. 65 倍。 图 2 为疲劳(lao)裂(lie)纹扩(kuo)展(zhan)速(su)率沿表面和厚度方(fang)向的变(bian)化图(tu)���。 图(tu)中(zhong) a�、 l 和N 分(fen)别(bie)表(biao)示表(biao)面裂纹(wen)长度(du)、 厚(hou)向(xiang)裂(lie)纹(wen)长(zhang)度和循(xun)环(huan)次(ci)数(shu)�。 由图 2a 可(ke)知, TA2/ TA2/ TA2 和(he) TA2/ Ti55/ TA2层(ceng)合板断(duan)裂(lie)时(shi)沿(yan)表面方(fang)向的(de)疲(pi)劳裂纹扩(kuo)展(zhan)速率 da/ dN分别(bie)为(wei) 2. 99×10-3和 2. 09×10-3mm·cycle-1, 异(yi)质层合(he)板降(jiang)低了 30. 1%。 图 2b 中, TA2/ Ti55/ TA2 异质(zhi)层合板(ban)沿厚度方向的(de)疲(pi)劳裂(lie)纹扩展速(su)率变(bian)化(hua)很(hen)大, 从TA2 层 进(jin) 入(ru) TA2/ Ti55 界(jie) 面(mian) 时, dl/ dN 从 2. 13 ×10-4mm·cycle-1快速降(jiang)低至(zhi) 1. 00×10-4mm·cycle-1,降低了(le) 53. 1%。 在中间层(ceng) Ti55 中, 疲(pi)劳(lao)裂纹(wen)扩(kuo)展速(su)率缓(huan)慢(man)增加, 且增(zeng)速(su)趋缓(huan)。 当(dang)裂纹(wen)扩展到第 3 层(ceng)TA2 板时, dl/ dN 从 1. 80×10-4mm·cycle-1快(kuai)速增加至(zhi) 5. 27×10-4mm·cycle-1�。

Ti55 中间层(ceng)减缓(huan)了(le)疲劳(lao)裂(lie)纹(wen)扩展速率(lv), 且(qie)对(dui)表(biao)面裂(lie)纹扩(kuo)展速(su)率(lv)有(you)明(ming)显影(ying)响(xiang)���。

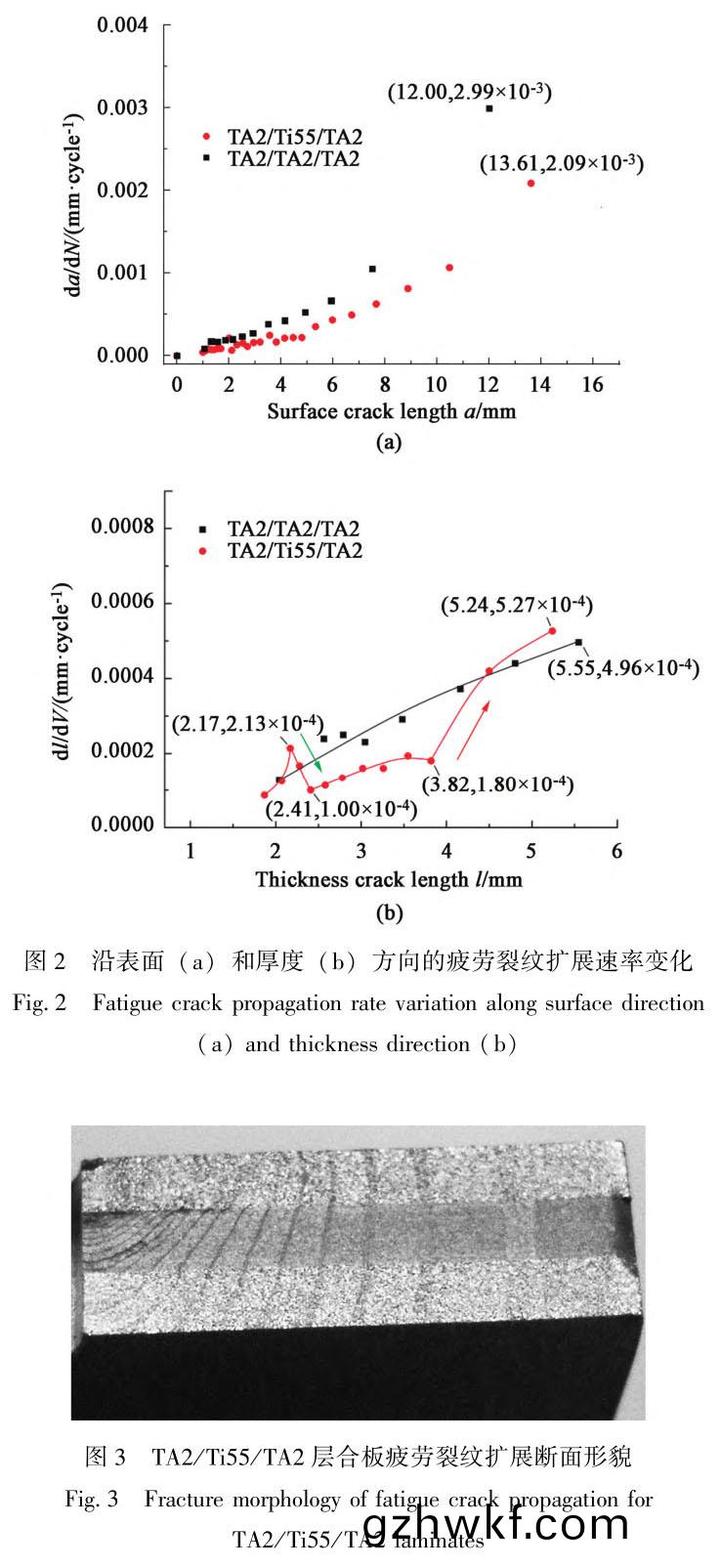

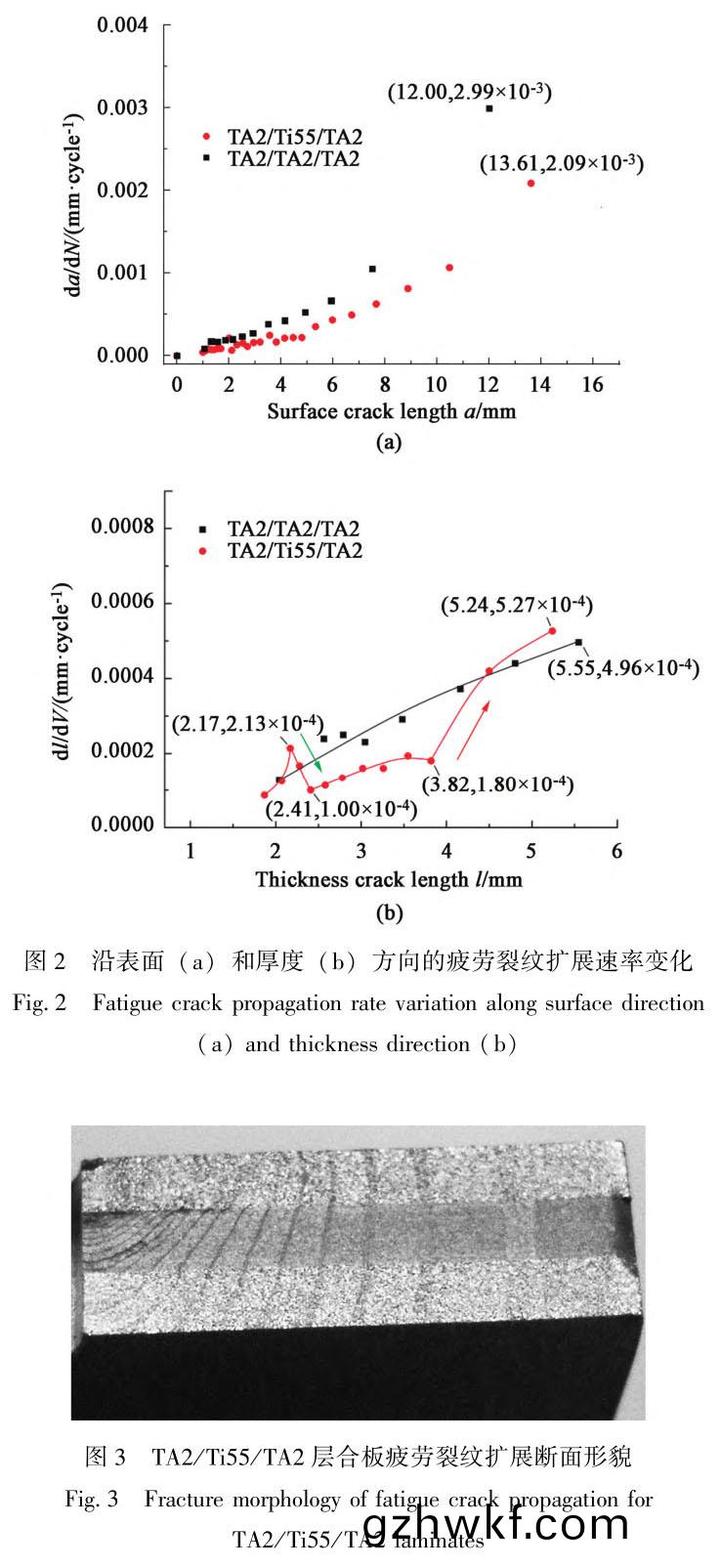

图 3 所(suo)示(shi)为(wei) TA2/ Ti55/ TA2 层合板(ban)疲(pi)劳(lao)裂纹(wen)扩(kuo)展(zhan)断面(mian)形(xing)貌(mao)图(tu)。 表(biao)面分(fen)布的疲(pi)劳贝纹为标识(shi)载(zai)荷(he)所(suo)留(liu), 由(you)图(tu)可(ke)知, 疲(pi)劳贝(bei)纹(wen)在异质(zhi)界(jie)面(mian) TA2/ Ti55 处(chu)向(xiang)靠(kao)近裂纹源的(de)方(fang)向偏移; 而(er)在异质(zhi)界面(mian) Ti55/ TA2 处向(xiang)远(yuan)离裂(lie)纹源方(fang)向(xiang)偏移(yi)����。 这(zhe)与(yu)同(tong)质层(ceng)合板断面上以(yi)角裂(lie)纹为(wei)中(zhong)心向(xiang)外(wai)扩(kuo)展时的光滑连续(xu)贝(bei)纹(wen)线(xian)不(bu)同。

2、异质(zhi)层(ceng)影(ying)响(xiang)疲劳(lao)裂纹扩(kuo)展行为的机理研究

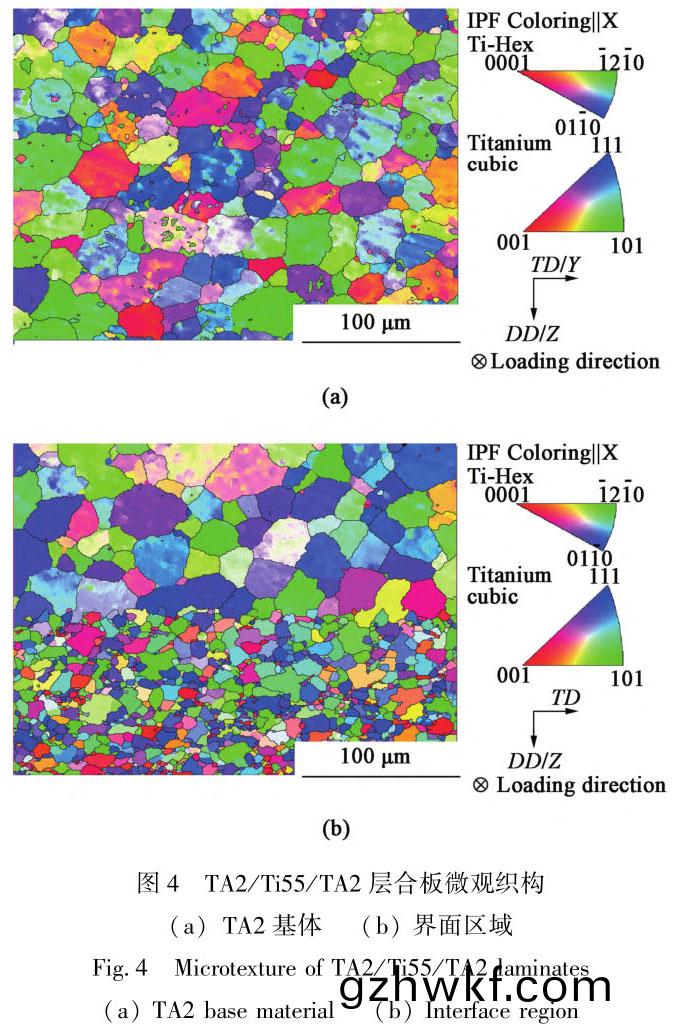

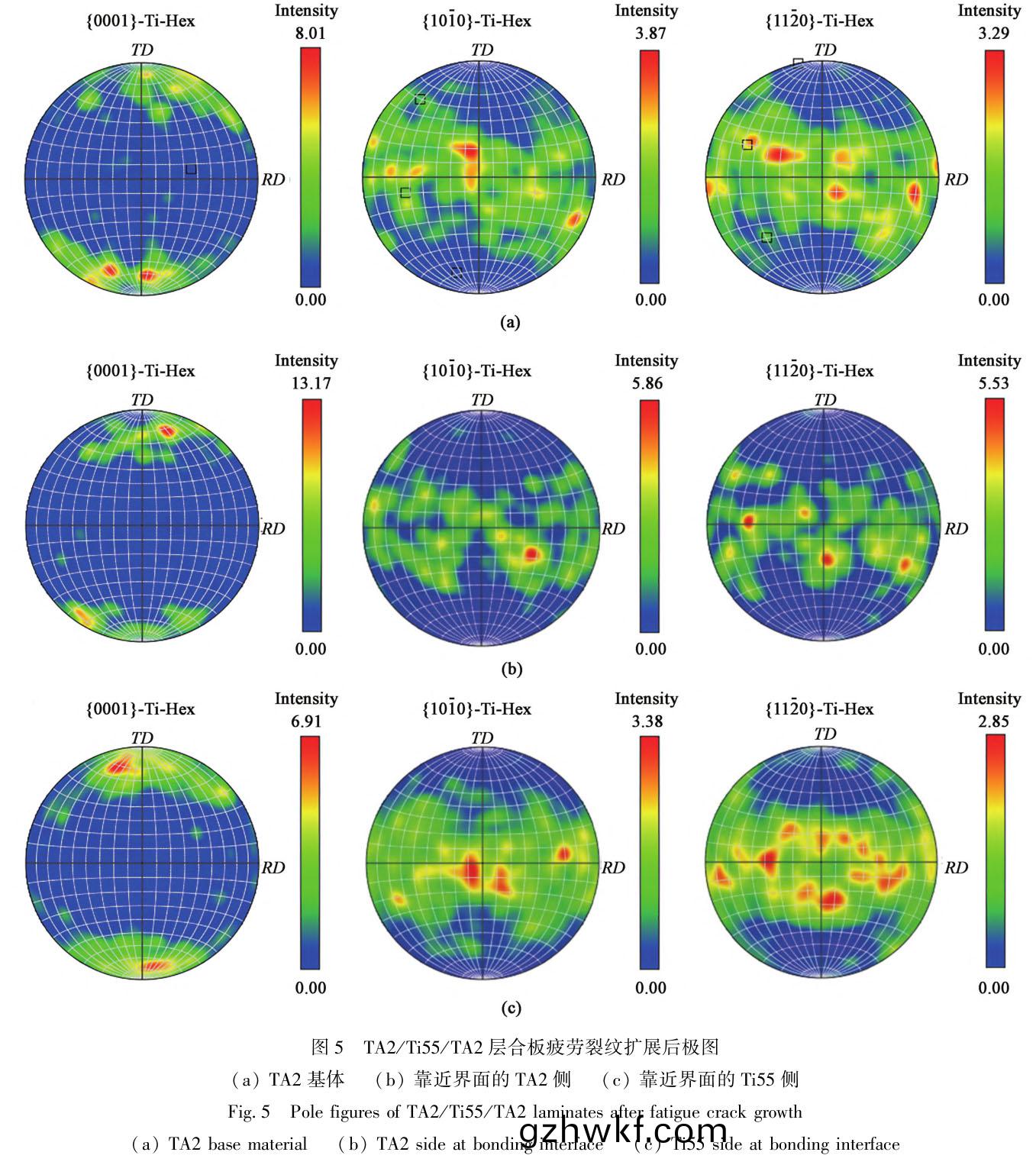

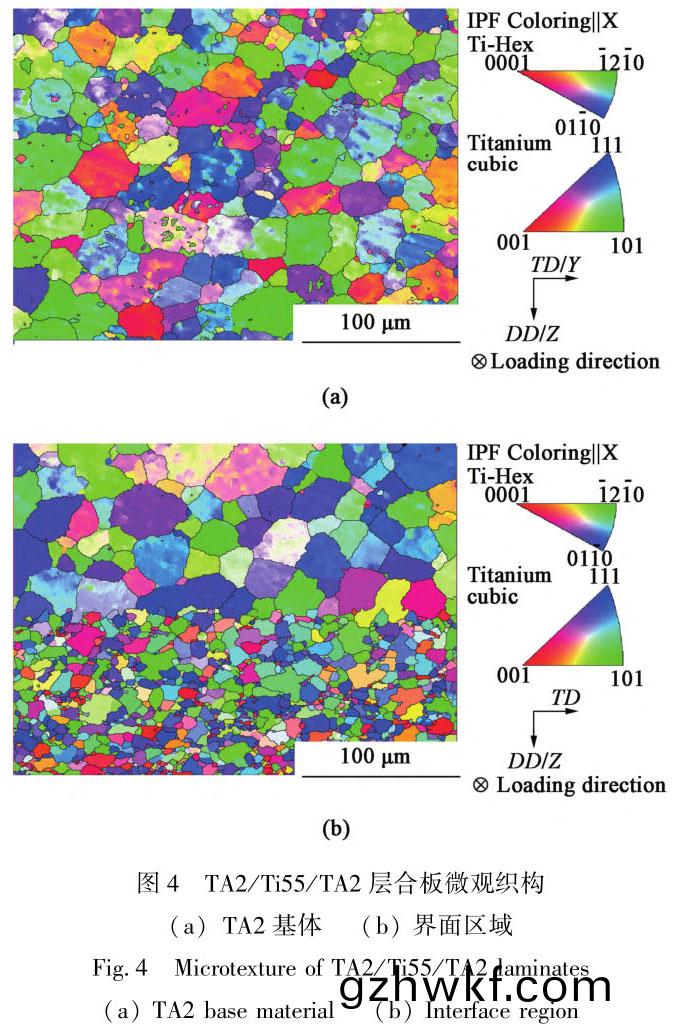

为(wei)揭示中(zhong)间层(ceng)抑制疲劳裂(lie)纹(wen)扩展的微(wei)观机(ji)理,对 TA2/ Ti55/ TA2 层合板疲(pi)劳(lao)裂(lie)纹扩(kuo)展后(hou)基体(ti) TA2和(he)异质界(jie)面(mian)处(chu)进(jin)行(xing) EBSD 分析(xi)。 图 4 所示为 TA2 基体(ti)和异(yi)质界面(mian)处微(wei)观(guan)织构图。 从(cong) TA2 基(ji)体到(dao) TA2/Ti55 界面(mian), <0 1 1 0>晶向(xiang)与(yu)轧向平行的(de) α 晶粒(li)数(shu)量增加, <1 2 1 0>晶(jing)向(xiang)与(yu)轧向(xiang)平(ping)行(xing)的(de) α 晶粒数量减(jian)少(shao)���。

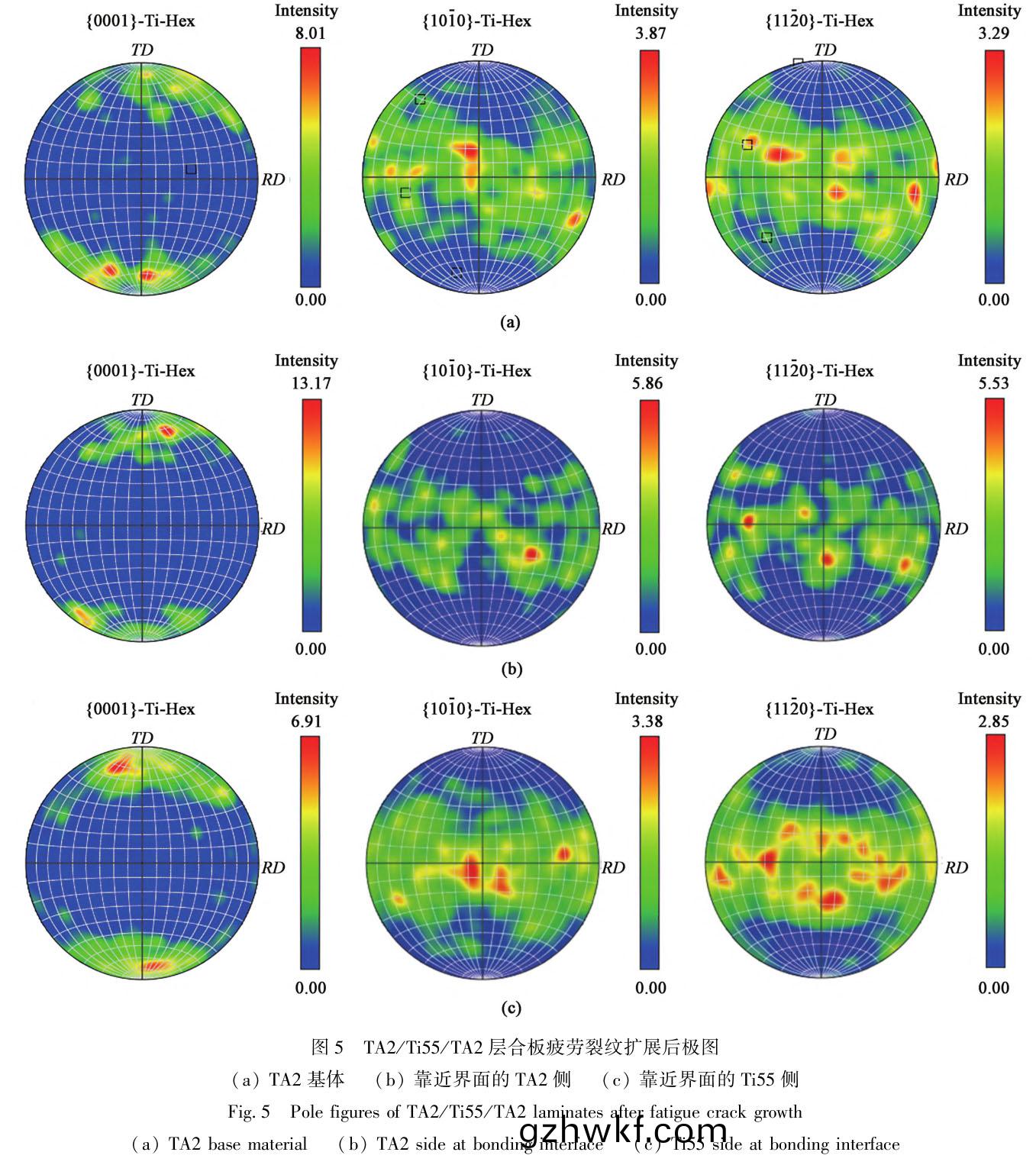

图 5 为 TA2 基(ji)体 (位置 1)、 TA2/ Ti55 界面(mian)靠(kao)近TA2 一侧 (位置 2) 和靠(kao)近 Ti55 一侧 (位(wei)置(zhi) 3) 3个(ge)位置的极(ji)图。 3 个位置(zhi)处(chu)大部(bu)分 α 晶(jing)粒的(de)<1 0 1 0>或(huo)<1 1 2 0>晶向(xiang)平行(xing)于(yu) RD 且 c 轴(zhou)平行于 TD。 从(cong)位(wei)置(zhi) 1 到位置 2, 织(zhi)构(gou)强(qiang)度(du)从(cong) 8. 01 增加到 13. 17, 说明界面(mian)处 TA2 一侧(ce)发生(sheng)晶粒旋转, 择优取(qu)向更明显(xian)。 据文献 [11] 报道(dao), 当沿轧向加(jia)载(zai)时, 此(ci)微(wei)观(guan)

织构(gou)有(you)利(li)于对称棱柱(zhu)滑移(yi)系 [1 1 2 0] (1100) 和[1210] (1010) 的激活, 促(cu)进(jin)疲(pi)劳(lao)裂(lie)纹扩展,形成疲劳辉(hui)纹 [15] 。 在扩散连接(jie)异(yi)质界面(mian)处(chu), 从 TA2一(yi)侧(ce)到 Ti55 一(yi)侧, 最(zui)大(da)织构强度从(cong) 13. 17 降(jiang)至6. 91, 说(shuo)明(ming) Ti55 一(yi)侧(ce)晶粒(li)择(ze)优(you)取(qu)向(xiang)减(jian)弱(ruo), 则(ze)有利于减缓疲劳(lao)裂(lie)纹扩展(zhan)。

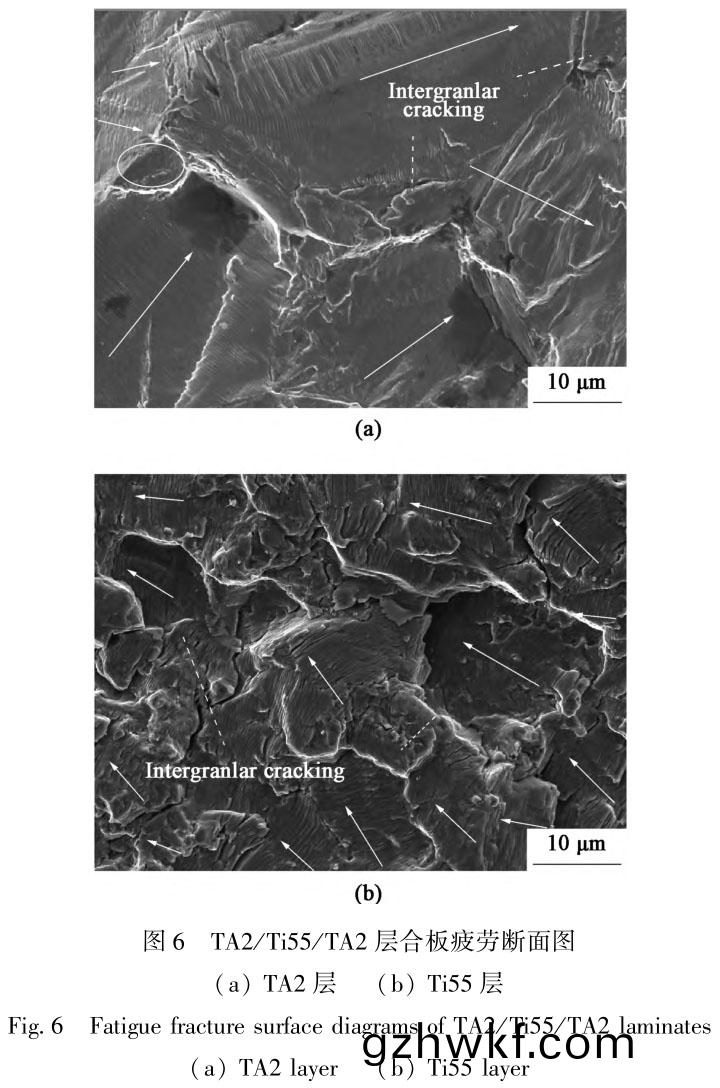

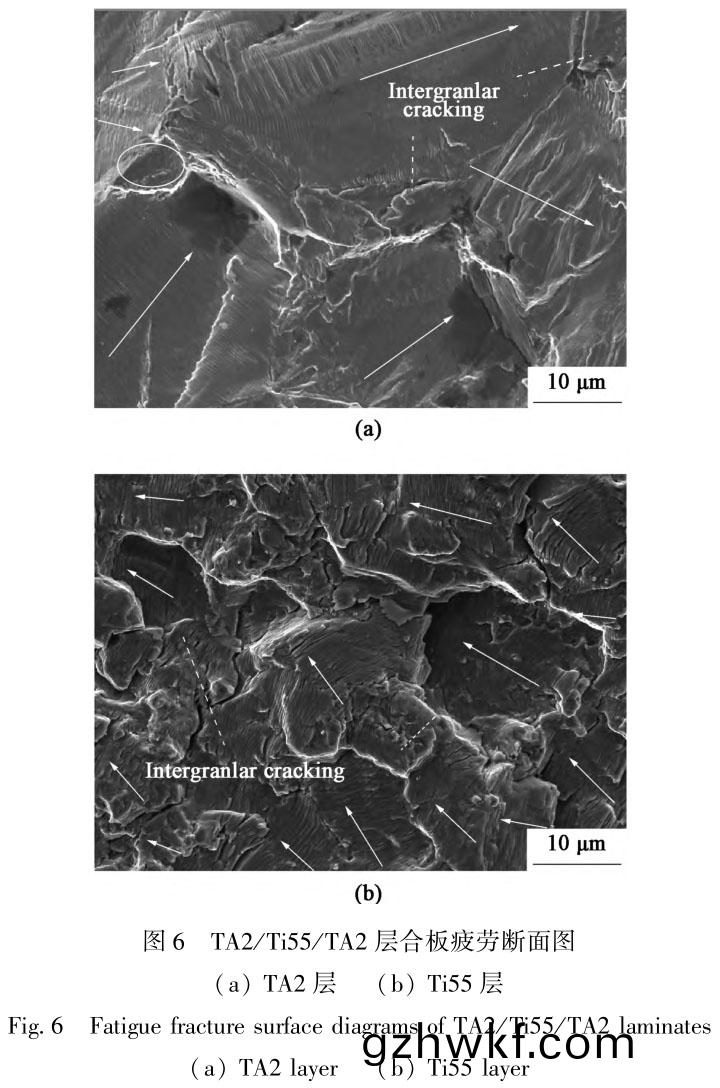

图(tu) 6 所示(shi)为(wei)层(ceng)合板(ban) TA2 和 Ti55 层在(zai)疲(pi)劳(lao)裂纹(wen)扩(kuo)展(zhan)稳定(ding)区(qu)的断面图(tu), 实(shi)线(xian)所示(shi)箭头与疲劳(lao)辉(hui)纹(wen)垂(chui)直(zhi),代(dai)表(biao)裂纹(wen)扩(kuo)展(zhan)方(fang)向(xiang)���。 图 6a 和图(tu) 6b 所示(shi)断(duan)面上相邻的(de)晶(jing)粒穿(chuan)晶断(duan)裂面(mian)上疲劳辉(hui)纹(wen)的(de)方(fang)向并(bing)不(bu)相同(tong), 这(zhe)与(yu)晶粒(li)的(de)取(qu)向相(xiang)关�。 图 6 中还可观(guan)察到(dao)沿(yan)晶开裂和(he)相界开裂, 分别如(ru)虚(xu)线(xian)和(he)圆(yuan)圈(quan)内所(suo)示, Ti55 的(de)断(duan)面(mian)上还出(chu)现(xian)大(da)量(liang)疲劳(lao)辉纹间开裂(lie)���。

基(ji)于微(wei)观(guan)形貌观察和织(zhi)构分析(xi)发(fa)现, 疲(pi)劳裂(lie)纹(wen)扩(kuo)展(zhan)受晶(jing)粒取向(xiang)影响(xiang)。 随(sui)机取(qu)向的(de)晶粒(li)使(shi)疲劳裂纹(wen)在晶(jing)粒(li)边(bian)界(jie)和(he)相(xiang)界处频(pin)繁(fan)更(geng)改(gai)扩展(zhan)方(fang)向(xiang), 表现(xian)为(wei)在(zai)邻(lin)晶(jing)粒(li)内(nei)扩(kuo)展时形成的疲(pi)劳(lao)辉纹的方向(xiang)不(bu)同, 使疲(pi)劳(lao)裂(lie)纹扩(kuo)展速(su)率的增速减(jian)缓(huan)。

疲劳(lao)裂纹扩(kuo)展(zhan)行(xing)为(wei)受(shou)界面壁(bi)垒(lei)和(he)裂(lie)纹(wen)前(qian)缘(yuan)轮(lun)廓 [3] 、 晶(jing)粒尺(chi)寸和裂纹(wen)前端(duan)塑性(xing)区尺寸影(ying)响�。 式(shi)(1) 所(suo)示(shi)为 Dugdale 模(mo)型(xing) [16] 。

RD= c(secπk/2 - 1) (1)

式中: RD为(wei)裂纹前(qian)端(duan)塑性(xing)区(qu)尺寸; c 为 1/2 裂(lie)纹长度; k=σ/ σ y , σ 为(wei)加(jia)载(zai)应力(li), σ y 为(wei)屈(qu)服(fu)应(ying)力���。

Ti55 的(de)屈服应(ying)力为 TA2 的 3. 59 倍, 根据式(shi)(1), 异质(zhi)界面处 Ti55 层裂(lie)纹前端塑(su)性区尺(chi)寸小(xiao)于TA2, 因(yin)此(ci), 疲劳(lao)裂纹从 TA2 扩(kuo)展(zhan)到 Ti55 时(shi), 扩(kuo)展速率(lv)降(jiang)低(di)�����。

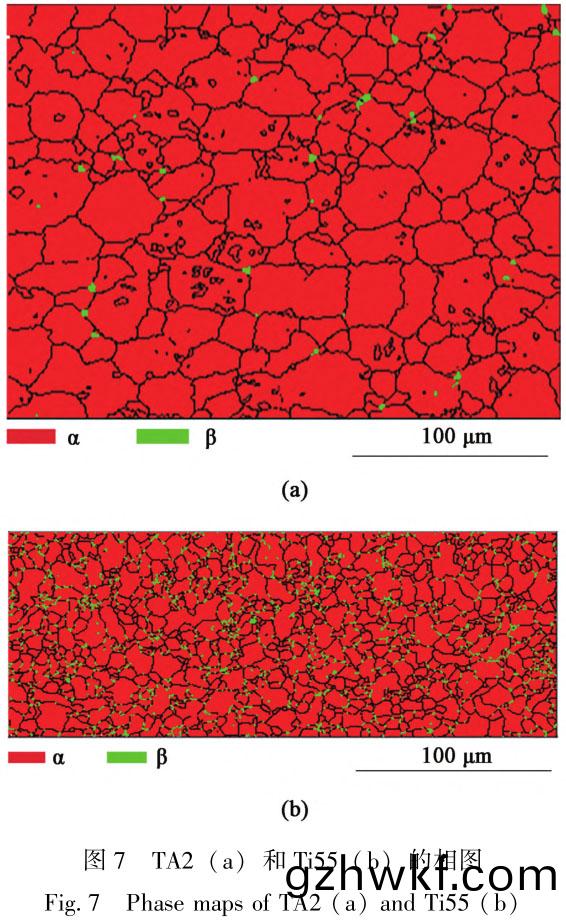

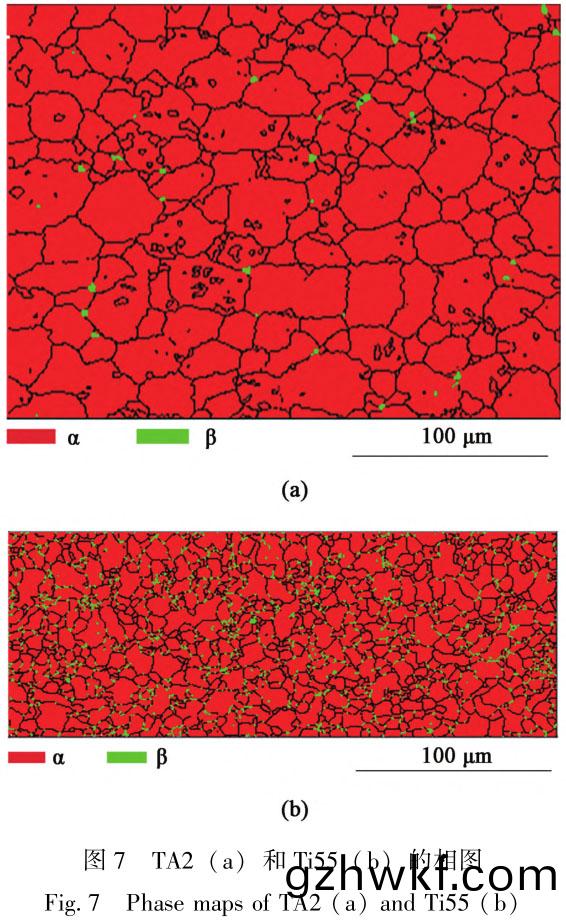

图 7 所(suo)示(shi)为(wei) TA2 和(he) Ti55 的(de)相(xiang)图(tu)�。 两者(zhe)平均(jun)晶(jing)粒(li)尺(chi)寸(cun)分(fen)别(bie)为 25 和(he) 5μm�。 Ti55 的(de)界面(mian)壁(bi)垒如(ru)晶界和α/ β 相(xiang)界(jie)比 TA2 多(duo)�。 在(zai) TA2/ Ti55 异(yi)质界(jie)面附近(jin),随(sui)着晶粒(li)尺寸突降, 界(jie)面壁垒(lei)增多, 对(dui)位错运动的阻(zu)碍作用(yong)越强(qiang); 晶粒(li)尺(chi)寸(cun)越(yue)小, 晶(jing)粒边界的曲(qu)折(zhe)度更(geng)高(gao), 延缓(huan)了裂(lie)纹的(de)扩展。

3、结论

(1) TA2/ Ti55/ TA2 异(yi)质(zhi)层(ceng)合板(ban)的(de)疲劳裂(lie)纹扩(kuo)展寿命是 TA2/ Ti55/ TA2 同(tong)质层(ceng)合(he)板的 1.65 倍。 TA2/Ti55/ TA2 层(ceng)合板(ban)沿厚(hou)度方向(xiang)的(de)疲劳(lao)裂(lie)纹(wen)扩展速(su)率变(bian)化(hua)很大(da), 异(yi)质界(jie)面(mian) TA2/ Ti55 附近(jin), dl/ dN 降(jiang)低(di)了53.1%。

(2) 异(yi)质(zhi)界(jie)面(mian)处(chu)疲(pi)劳裂(lie)纹(wen)扩展速率的突降是由疲(pi)劳裂纹尖(jian)端(duan)塑(su)性区尺(chi)寸的(de)降(jiang)低、 界面壁垒的(de)增多和(he)减(jian)弱(ruo)的织构(gou)强(qiang)度引起(qi)的(de)。

参考文(wen)献:

[1] 吴(wu)会(hui)平(ping).钛(tai)合金(jin)扩散(san)连(lian)接界(jie)面力学(xue)性(xing)能及(ji)机理研究[D].

上

海:

上海(hai)交通(tong)大(da)学, 2020.

WU

Huiping.

Study

on

mechanical

properties

and

mechanism

of

diffusion

bonding

joint

for

titanium

alloys

[D].

Shanghai:

Shang-

hai

Jiao

Tong

University,

2020.

[2] SURESH

S.

Fatigue

of

materials

[M].

Cambridge:

Cambridge

U-

niversity

Press;

1991.

[3] WANG

H,

ZHAO

Q

Y,

XIN

S

W,

et

al.

Fatigue

crack

propaga-

tion

behaviors

in

Ti-5Al-3Mo-3V-2Zr-2Cr-1Nb-1Fe

alloy

with

STA

and

BASCA

heat

treatments

[J].

International

Journal

of

Fatigue,

2021,

151: 106348.

[4] ZHANG

K,

WU

X

H,

DAVIES

C

H

J.

Effect

of

microtexture

on

short

crack

propagation

in

two-phase

titanium

alloys

[J].

Interna-

tional

Journal

of

Fatigue,

2017,

104:

206-220.

[5] NUKUI

Y,

KUBOZONO

H,

KIKUCHI

S,

et

al.

Fractographic

a-

nalysis

of

fatigue

crack

initiation

and

propagation

in

CP

titanium

with

a

bimodal

harmonic

structure

[J].

Materials

Science

and

En-

gineering

A,

2018,

716:

228-234.

[6] LU

S

S,

BAO

R,

ZHANG

S

Q,

et

al.

Fatigue

crack

growth

behav-

iour

in

laser

melting

deposited

Ti-6. 5Al-3. 5Mo-1. 5Zr-0. 3Si

alloy

[J].

Materials

Science

and

Engineering

A,

2017,

690:

378-386.

[7] SASAKI

L,

HÉNAFF

G,

ARZAGHI

M,

et

al.

Effect

of

long

term

aging

on

the

fatigue

crack

propagation

in

the

β

titanium

alloy

Ti17

[J].

Materials

Science

and

Engineering

A,

2017,

707:

253 -

258.

[8] WANG

K,

BAO

R,

ZHANG

T,

et

al.

Fatigue

crack

branching

in

laser

melting

deposited

Ti-55511

alloy

[J].

International

Journal of

Fatigue,

2019,

124:

217-226.

[9] WU

Z

W,

MEI

J

F,

VOICE

W,

et

al.

Microstructure

and

proper-

ties

of

diffusion

bonded

Ti-6Al-4V

parts

using

brazing-assisted

hot

isostatic

pressing

[ J].

Materials

Science

and

Engineering

A,

2011,

528 (24):

7388-7394.

[10] CEPEDA-JIMÉNEZ

C

M,

OROZCO-CABALLERO

A,

SARKEE-

VA

A

A,

et

al.

Effect

of

processing

temperature

on

the

texture

and

shear

mechanical

properties

of

diffusion

bonded

Ti-6Al-4V

multi-

layer

laminates

[ J].

Metallurgical

&

Materials

Transactions

A,

2013, 44A (10):

4743-4753.

[11] DONG

Y

H,

HE

X

F,

LI

Y

H.

Effect

of

interface

region

on

fatigue

crack

growth

in

diffusion-bonded

laminate

of

Ti-6Al-4V

[J].

Inter-

national

Journal

of

Fatigue,

2018,

117:

63-74.

[12] LIU

Y,

ZHANG

Y

C,

LIU

S

T,

et

al.

Effect

of

unbonded

areas

a-

round

hole

on

the

fatigue

crack

growth

life

of

diffusion

bonded

tita-

nium

alloy

laminates

[J].

Engineering

Fracture

Mechanics,

2016,

163:

176-188.

[13] HE

X

F,

DONG

Y

H,

LI

Y

H,

et

al.

Fatigue

crack

growth

in

dif-

fusion-bonded

Ti-6Al-4V

laminate

with

unbonded

zones

[J].

In-

ternational

Journal

of

Fatigue,

2018,

106:

1-10.

[14] WU

H

P,

AN

D

Y,

LI

T

L,

et

al.

Fatigue

crack

growth

behavior

of

diffusion-bonded

heterogeneous

titanium

alloy

laminate

[ J].

Materials

Letters,

2023,

336: 133895.

[15] BANTOUNAS

I,

DYE

D,

LINDLEY

T

C.

The

effect

of

grain

ori-

entation

on

fracture

morphology

during

high-cycle

fatigue

of Ti-6Al-

4V

[J].

Acta

Materialia,

2009,

57 (12):

3584-3595.

[16] DUGDALE

D

S.

Yielding

of

steel

sheets

containing

slits

[J].

Journal

of

Mechanics

and

Physics

of

Solids,

1960,

8 (2):

100-

104.

相(xiang)关链接(jie)