随着微(wei)电(dian)子(zi)技(ji)术(shu)、光(guang)学(xue)和光(guang)电子技术(shu)等高科(ke)技产(chan)业(ye)的(de)快速(su)发展(zhan)���,特别是(shi)表面技(ji)术和(he)薄(bao)膜材(cai)料(liao)的发(fa)展(zhan),薄(bao)膜科学应(ying)用(yong)日(ri)益广泛。靶材作(zuo)为(wei)溅(jian)射沉积薄(bao)膜(mo)的关键材料,对(dui)金(jin)属薄(bao)膜的(de)性(xing)能(neng)起着至关(guan)重(zhong)要的作(zuo)用。晶(jing)粒尺寸��、取(qu)向控(kong)制和(he)均匀性是(shi)高(gao)纯溅射靶(ba)材(cai)制(zhi)备(bei)技术开发最(zui)主(zhu)要(yao)的(de)3个方面。近年(nian)来��,对(dui)钨(wu)靶�、钼(mu)靶和铌(ni)靶(ba)的(de)制(zhi)备工(gong)艺研(yan)究(jiu)较多[1-3]��,而(er)有(you)关纯(chun)钛(tai)靶(ba)材(cai)制(zhi)备(bei)工艺的(de)研究却鲜(xian)有(you)报(bao)道。

目前�,制备(bei)纯金属靶(ba)材的(de)方法(fa)有熔炼(lian)法(fa)和粉末冶(ye)金(jin)法(fa)。采用真(zhen)空熔(rong)炼方(fang)法制造(zao)的靶材(cai)可(ke)确(que)保(bao)块(kuai)材(cai)内部无(wu)气孔存在(zai)���。而(er)粉(fen)末(mo)冶金方(fang)法(fa)制(zhi)造(zao)的靶(ba)材,则极(ji)有可(ke)能(neng)含(han)有(you)一(yi)定数量(liang)的(de)气孔(kong),气(qi)孔(kong)的存在(zai)����,会(hui)导(dao)致(zhi)溅射(she)时(shi)不(bu)正常(chang)放(fang)电�,而产(chan)生杂(za)质粒子。另外含有(you)气(qi)孔的靶材因其密度较(jiao)低,在搬(ban)运(yun)�、安装和(he)操作时(shi)�,也(ye)极(ji)易(yi)发生碎裂(lie)[4-5]����。对(dui)于(yu)纯钛板(ban)来说,目前工(gong)业化(hua)常(chang)用(yong)的板坯通(tong)常(chang)采(cai)用真空(kong)自耗电(dian)弧(hu)炉熔炼(lian)+锻造(zao)法和(he)电(dian)子(zi)束(shu)熔(rong)炼法(fa)制(zhi)得。本(ben)文主要从制坯(pi)方(fang)式和热处理温(wen)度着手,探(tan)索(suo)适合(he)靶材(cai)用钛板(ban)的(de)最(zui)佳(jia)制备工艺���,以期(qi)为工业生(sheng)产(chan)提供可靠(kao)的理(li)论指(zhi)导(dao)和依(yi)据(ju)。

1�、试验材(cai)料与(yu)方法(fa)

本试验(yan)选用(yong)板坯(pi)的(de)名(ming)义成(cheng)分(fen)均(jun)为(wei)工业(ye)纯(chun)钛(TA1)�����,一种(zhong)为真(zhen)空自耗(hao)电弧(hu)炉(lu)熔炼+锻(duan)造坯(pi)���,简(jian)称(cheng)(VAR+F)坯(pi);一(yi)种(zhong)为(wei)电子束熔(rong)炼坯(pi)��,简称(cheng)EB坯(pi)�,两(liang)种板(ban)坯厚200mm。将(jiang)两(liang)板坯分(fen)别经(jing)2800mm四(si)辊可逆(ni)轧(ya)机一火(huo)轧(ya)制成(cheng)13mm厚板材(cai)����,经退(tui)火(huo)和表面(mian)处(chu)理后制成(cheng)成(cheng)品(pin)板(ban)材(cai)��。将板坯的(de)长度进行5等分�,依(yi)次(ci)在这(zhe)5处取(qu)样,分(fen)析(xi)板坯(pi)不同(tong)部位(wei)的成(cheng)分(fen),同(tong)时(shi)对扒皮(pi)后(hou)的(de)光亮板(ban)坯(pi)进行维(wei)氏硬度(du)测试(shi)����,加载(zai)载荷砝码(ma)5kg。比较不(bu)同制坯方式(shi)下所得(de)板(ban)坯(pi)及成品板材(cai)的组(zu)织(zhi)及性(xing)能,以期(qi)获(huo)得(de)适合靶(ba)材(cai)用(yong)纯钛板(ban)材(cai)的(de)制坯(pi)方式���。

用箱式(shi)电阻(zu)炉(lu)将制(zhi)得的13mm厚热(re)轧(ya)板(ban)材(cai)加(jia)热(re)到(dao)650~800℃,保(bao)温30min���,空冷(leng),研究热处理(li)温(wen)度对(dui)板材(cai)组织及(ji)性(xing)能的(de)影响,探(tan)索适(shi)合(he)靶(ba)材(cai)用钛板晶(jing)粒(li)尺(chi)寸及(ji)硬度匹配(pei)的(de)最佳(jia)热(re)处(chu)理(li)温(wen)度。

2��、试(shi)验(yan)结(jie)果与(yu)讨(tao)论(lun)

2.1制(zhi)坯方式对(dui)钛靶材(cai)组织(zhi)与性(xing)能(neng)的影响(xiang)

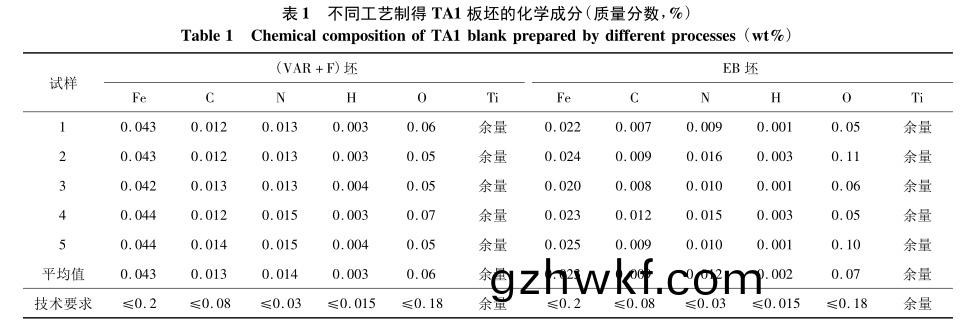

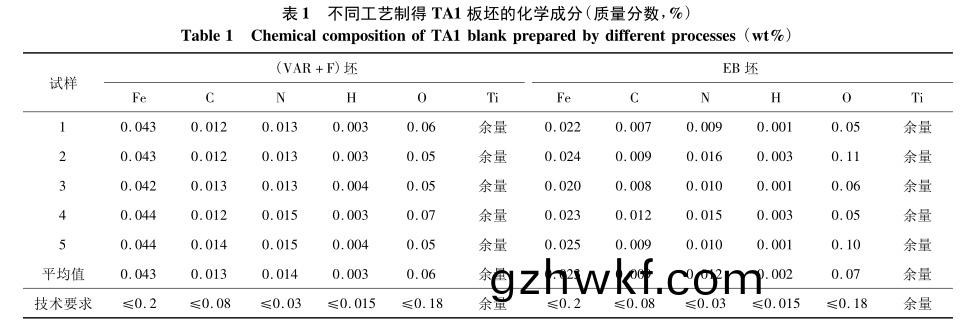

表(biao)1给(gei)出(chu)了真空自(zi)耗电弧(hu)炉熔炼+锻(duan)造法(fa)和电(dian)子(zi)束(shu)法制(zhi)得(de)板坯(pi)的(de)化(hua)学成分�。从表(biao)1可以(yi)看(kan)出�����,其平(ping)均氧(yang)含量分别为(wei).06%和.07%,能够满(man)足(zu)靶(ba)材(cai)用钛板氧(yang)含量不大(da)于.18%的(de)技术要求(qiu)����。但(VAR+F)板坯(pi)氧(yang)含(han)量的(de)最大偏差仅为(wei)0.02%�,远(yuan)远(yuan)小于EB板(ban)坯(pi)最大氧(yang)含(han)量(liang)偏(pian)0差.06%���。同样(yang),其(qi)他元(yuan)素(su)如Fe���、C��、N和H的含(han)量(liang)均(jun)能满(man)足技(ji)术要求,但是EB板坯的(de)成(cheng)分(fen)偏差要略大(da)于(VAR+F)板坯(pi)。

一般来说���,电子束(shu)熔炼(lian)因(yin)采(cai)用水(shui)冷(leng)铜坩(gan)埚,因(yin)此和(he)炉(lu)材的反(fan)应和(he)污染(ran)少;而(er)且由于(yu)电子(zi)束(shu)易(yi)控制(zhi)�����,熔(rong)炼速度(du)和(he)能(neng)量(liang)可任意选(xuan)择,因(yin)此(ci)提纯(chun)效(xiao)果(guo)较好[6-7]����。但是(shi)电子(zi)束熔(rong)炼(lian)也(ye)存在一些缺点(dian),如除(chu)Fe��、Ni和(he)O效(xiao)果(guo)不佳(jia),故如果(guo)配料(liao)的(de)原(yuan)料成(cheng)分(fen)不均匀(yun)�,也(ye)会导致板(ban)坯(pi)的成(cheng)分存在偏(pian)差(cha);而且重(zhong)金属(shu)也(ye)必(bi)须(xu)在电(dian)子束(shu)熔炼(lian)前(qian)用融盐(yan)电(dian)解法(fa)或(huo)碘(dian)化法(fa)除去(qu)��。

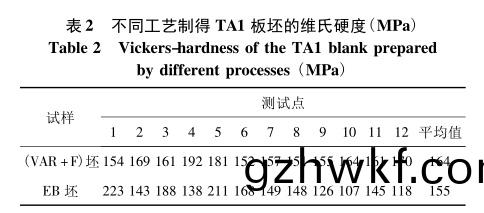

表(biao)2是(VAR+F)坯(pi)和EB坯(pi)制得(de)的(de)TA1板坯(pi)的维氏硬度(du)测(ce)试值(zhi)����。从(cong)板坯(pi)硬(ying)度(du)的均匀(yun)性(xing)来(lai)看(kan)���,(VAR+F)坯(pi)的最大硬度(du)为(wei)192MPa�����,最小值为151MPa,其(qi)偏(pian)差为(wei)41MPa;而EB坯的最(zui)大硬(ying)度(du)为(wei)223MPa,最小值为(wei)107MPa,其偏差为116MPa。EB坯(pi)的(de)硬(ying)度(du)偏(pian)差(cha)明显大(da)于(VAR+F)坯����,这与成分偏差(cha)的(de)规律(lv)相(xiang)吻(wen)合����。

由表(biao)2还(hai)可(ke)看出(chu),(VAR+F)坯的平均硬(ying)度(du)为164MPa���,略高于EB坯(pi)的(de)平均硬度(du)155MPa����。这(zhe)可(ke)能(neng)是(shi)因(yin)为在氧(yang)含(han)量(liang)接近(jin)的(de)情况(kuang)下��,EB坯(pi)为(wei)铸态(tai)组(zu)织(zhi),而(er)(VAR+F)坯(pi)是锻造(zao)组(zu)织��,锻坯因在高温(wen)锻(duan)造(zao)过程中(zhong)发生了动(dong)态再(zai)结(jie)晶,不(bu)仅(jin)使锭(ding)坯(pi)中的(de)微(wei)气孔(kong)进(jin)行(xing)焊(han)合(he)��,而且(qie)大大(da)细(xi)化了(le)晶(jing)粒,导致(zhi)其(qi)组织(zhi)较(jiao)铸态(tai)会(hui)有所细化(hua)��,故(gu)在(zai)一(yi)定(ding)程度(du)上提高(gao)了(le)(VAR+F)坯的(de)硬(ying)度���。同时细(xi)化晶粒也为板坯轧(ya)制后获(huo)得细小晶粒(li)提(ti)供(gong)了(le)基(ji)础(chu)���,充分保(bao)证了(le)晶(jing)粒(li)尺(chi)寸分(fen)布的均(jun)匀(yun)性(xing)。

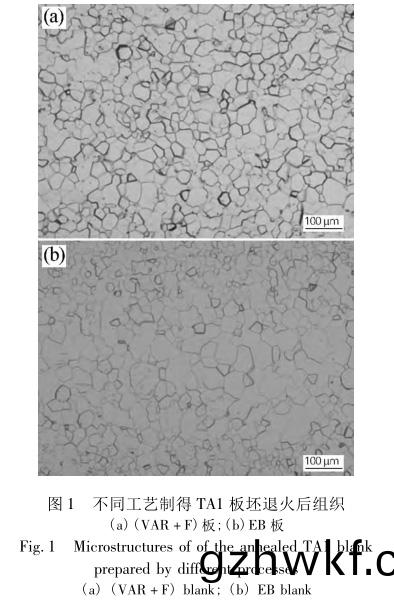

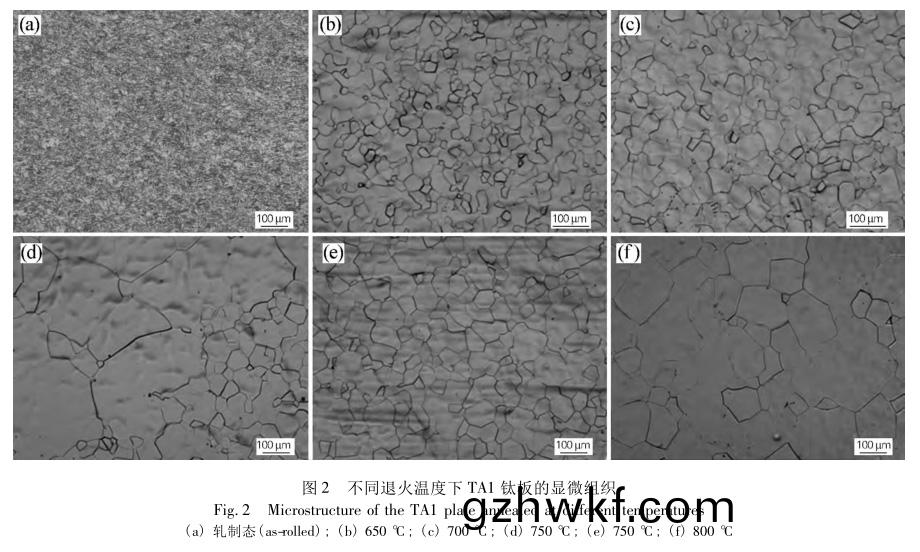

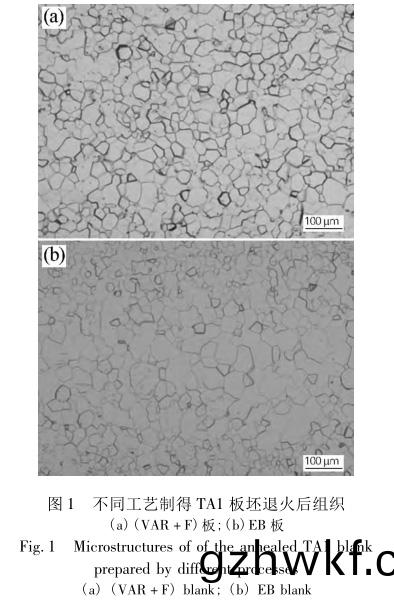

图1是(shi)两种(zhong)坯料经(jing)轧制和(he)退(tui)火后的(de)成(cheng)品板(ban)组(zu)织。

图(tu)1(a)为(VAR+F)坯成品(pin)板退(tui)火后组(zu)织(zhi)����,可见(jian)其组织(zhi)均(jun)匀(yun)�,平(ping)均晶(jing)粒(li)尺(chi)寸约(yue)为(wei)62.5μm����。从(cong)图1(b)可(ke)见(jian),EB坯(pi)成(cheng)品板组织晶(jing)粒大(da)小不一���,其最(zui)大晶(jing)粒尺寸约130μm,最(zui)小晶粒尺寸约为(wei)33μm���。

综合(he)来看(kan),(VAR+F)坯(pi)的成分(fen)及(ji)成(cheng)品组(zu)织(zhi)均(jun)匀(yun)性要(yao)明显优于(yu)EB坯。对(dui)于靶(ba)材来(lai)说�����,成(cheng)分及组(zu)织(zhi)均匀(yun)是镀(du)膜(mo)质(zhi)量(liang)稳(wen)定(ding)的重(zhong)要参数(shu)����,故(gu)下文(wen)中(zhong)的(de)靶材(cai)用TA1板坯(pi)以(yi)(VAR+F)坯为研究(jiu)对象(xiang)。

2.2退(tui)火(huo)温度对钛靶(ba)材(cai)组织(zhi)与(yu)性能的(de)影(ying)响(xiang)

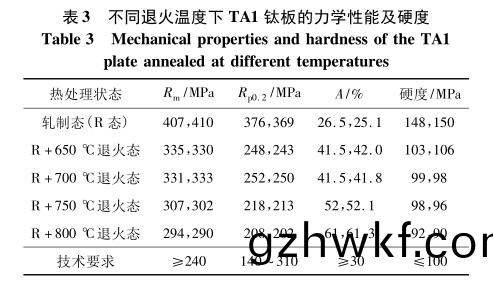

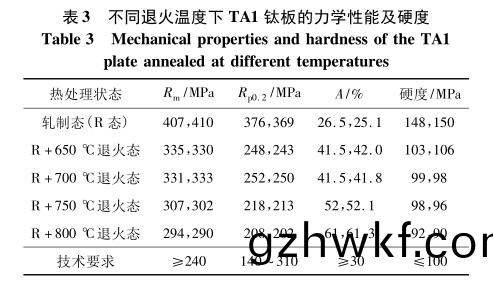

表3是经不(bu)同温度退(tui)火(huo)后(hou)的钛(tai)板(ban)室(shi)温力(li)学性(xing)能���。

可(ke)见,随退火温(wen)度由650℃升(sheng)高至800℃,抗(kang)拉强(qiang)度及规(gui)定(ding)非比(bi)例(li)延(yan)伸强(qiang)度逐(zhu)渐降(jiang)低(di)��,伸(shen)长(zhang)率逐渐(jian)升高(gao)����。较之于(yu)热轧态,当(dang)650℃退火时(shi),抗拉强度(du)和(he)规(gui)定(ding)非(fei)比(bi)例延伸(shen)强(qiang)度分别降低了约(yue)72MPa和128MPa����,伸长(zhang)率(lv)提高了(le)15%;当继续升(sheng)温至(zhi)800℃时,抗(kang)拉(la)强(qiang)度(du)和(he)规定(ding)非比(bi)例延伸强度(du)分(fen)别(bie)降(jiang)低了113MPa和(he)168MPa,伸(shen)长率提(ti)高了(le)34.5%�����。在650~800℃之间退火(huo)后(hou)����,钛(tai)板(ban)的(de)抗拉(la)强(qiang)度,规定(ding)非比例延(yan)伸强度和(he)伸(shen)长率(lv)均(jun)能(neng)满足技(ji)术要求(qiu)中(zhong)对(dui)室(shi)温(wen)力学性(xing)能的(de)要(yao)求(qiu)�。考虑(lv)到(dao)靶(ba)材对(dui)钛(tai)板(ban)硬度(du)的要求(qiu)�����,当退火温(wen)度在(zai)650℃时(shi),维氏(shi)硬度(du)值约(yue)为(wei)104MPa,虽(sui)然(ran)其(qi)较热轧态(tai)降低(di)了(le)33%����,但仍(reng)不能(neng)满足(zu)靶材中维(wei)氏硬度(du)不(bu)大于(yu)100MPa的(de)要求(qiu)。当(dang)在700~800℃退火时(shi)�����,维(wei)

氏硬(ying)度值均降至(zhi)100MPa以(yi)下(xia)�����。

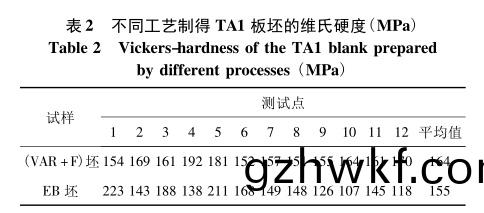

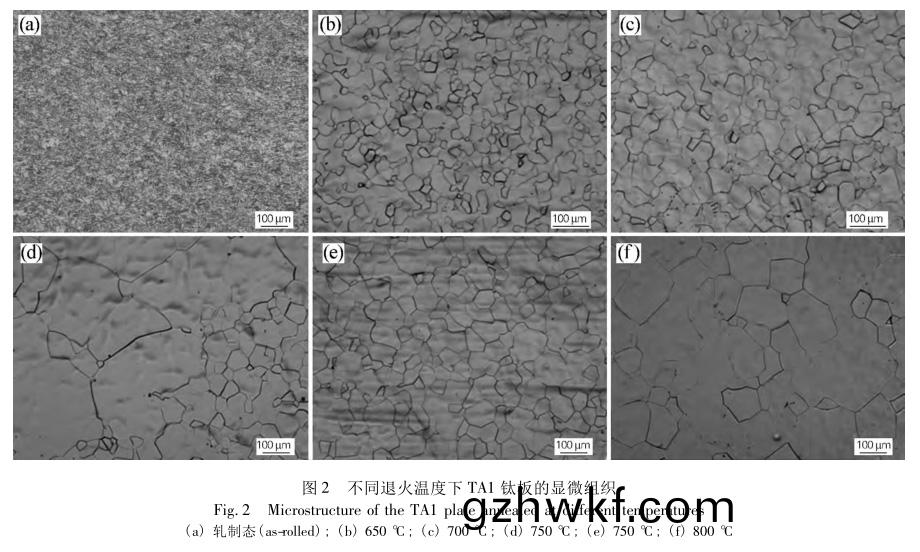

图2是(shi)热轧(ya)态和(he)不(bu)同温度退(tui)火(huo)态(tai)钛板的横向(xiang)组(zu)织(zhi)�。由(you)图2(a)可(ke)以看(kan)到(dao),热(re)轧(ya)态是完全(quan)杂乱的加工态组(zu)织(zhi)�。经650℃退火后�����,其平(ping)均晶粒尺(chi)寸(cun)为(wei)31.8μm���,随退(tui)火(huo)温度继续升高至(zhi)700�����、750和800℃����,其平(ping)均晶粒尺寸(cun)分(fen)别(bie)增加至(zhi)44.9�、63.5和(he)151μm�����。据(ju)日本Energy公司(si)研究����,若将(jiang)钛(tai)靶的(de)晶粒(li)尺寸控制(zhi)在100μm以下,且(qie)晶粒(li)大小(xiao)的变(bian)化保(bao)持在(zai)20μm以内(nei)����,其溅(jian)射(she)所(suo)得(de)薄膜(mo)的(de)质量(liang)可(ke)得到(dao)大幅(fu)度(du)改(gai)善[8]。

随(sui)着(zhe)退(tui)火温度的继(ji)续(xu)增(zeng)加�,个(ge)别(bie)晶粒(li)发(fa)生(sheng)了吞(tun)并(bing)和长(zhang)大,在图2(d���,e)中(zhong)可以明(ming)显看(kan)到(dao)异常长大的(de)晶(jing)粒��,导致(zhi)板材(cai)内(nei)部组织(zhi)的(de)不均匀(yun)���。而(er)且图2(f)中的晶(jing)粒(li)度(du)评(ping)级(ji)为2.5级����,不(bu)能满(man)足(zu)靶(ba)材对板(ban)材(cai)组织晶(jing)粒度≥5级(ji)的(de)要(yao)求(qiu)����。一(yi)般来说(shuo),同(tong)一(yi)成(cheng)分的靶(ba)材(cai),细小尺寸晶粒(li)靶材的(de)溅(jian)射速(su)率(lv)要(yao)比(bi)粗晶快��,溅(jian)射(she)镀(du)膜的厚度分布(bu)越(yue)均匀;而晶粒(li)尺寸(cun)相差(cha)较小的靶材,淀(dian)积薄(bao)膜的(de)厚度(du)分(fen)布也(ye)较均匀(yun)[9]。故(gu)成品(pin)板(ban)选(xuan)择(ze)700℃,保(bao)温(wen)30min�,空(kong)冷(leng)退火(huo)后(hou)可以实现钛(tai)靶材组织和(he)性能(neng)的最佳匹配(pei)����。

而晶粒(li)尺寸(cun)相(xiang)差(cha)较小(xiao)的(de)靶材,淀积(ji)薄膜的(de)厚度(du)分布也较均(jun)匀[9]��。故(gu)成(cheng)品板选(xuan)择(ze)700℃,保温30min,空(kong)冷(leng)退(tui)火(huo)后可以(yi)实(shi)现(xian)钛靶(ba)材组(zu)织(zhi)和性(xing)能(neng)的(de)最佳匹配(pei)����。

3���、结论

1)真空(kong)自(zi)耗电弧炉熔(rong)炼(lian)+锻造法(fa)制(zhi)得(de)的板(ban)坯成(cheng)分及(ji)组织均匀(yun)性(xing)要(yao)优于电(dian)子束(shu)熔(rong)炼(lian)制(zhi)得的板坯�����,且硬度较高�,靶(ba)材(cai)用钛(tai)板(ban)坯(pi)选用(yong)真空自耗(hao)电弧炉熔炼+锻(duan)造法制(zhi)得(de)。

2)真空自(zi)耗(hao)电弧炉(lu)熔炼(lian)+锻(duan)造法(fa)制得(de)的(de)板坯���,经650~800℃退火(huo)处理后(hou)����,强度(du)及伸(shen)长(zhang)率(lv)均(jun)满足(zu)要求,但(dan)650℃退火(huo)时(shi),硬度较大���。综合(he)分(fen)析经(jing)轧(ya)制及(ji)700℃保(bao)温(wen)30min空冷退(tui)火(huo)后(hou)��,可(ke)以实现靶(ba)材用钛(tai)板组(zu)织(zhi)和(he)性能的(de)最(zui)佳匹配。

参(can)考文献:

[1]郭(guo)让(rang)民.高纯钨(wu)溅(jian)射(she)靶材(cai)制(zhi)取工艺(yi)研(yan)究(jiu)[J].稀有(you)金属(shu)材料与工(gong)程,1998,27(S1):70-72.

[2]李晶��,王(wang)锦(jin)�,安耿(geng)�����,等.不同(tong)锻造(zao)变(bian)形量对(dui)管(guan)状溅射靶材(cai)晶粒(li)组(zu)织的影响(xiang)[J].中(zhong)国钼(mu)业(ye)����,2012����,36(4):48-51.

[3]李兆博�����,张(zhang)春(chun)恒����,李桂鹏���,等.溅射镀膜(mo)用铌靶材(cai)晶(jing)粒尺寸控制工(gong)艺研究(jiu)[J].材(cai)料开(kai)发与应(ying)用,2010���,25(6):33-35.

[4]杨(yang)邦朝����,胡永达(da)���,崔(cui)红(hong)玲.溅射靶(ba)材的应(ying)用(yong)和(he)发展趋势[J].真空�����,2002(2):1-4.

[5]刘志坚��,陈(chen)远(yuan)星(xing),黄(huang)伟(wei)嘉��,等(deng).溅(jian)射靶材(cai)的(de)应用及制备初(chu)探[J].南(nan)方金(jin)属(shu)���,2003(135):23-24.

[6]马(ma)立蒲(pu)�,刘(liu)为(wei)超(chao).电子束(shu)熔炼技术(shu)及(ji)其应(ying)用(yong)[J].有色(se)金(jin)属加(jia)工(gong),2008�����,37(6):28-31.

[7]张英(ying)明(ming)����,周(zhou)廉(lian),孙(sun)军,等(deng).钛合(he)金(jin)冷床熔(rong)炼(lian)技术进展(zhan)[J].钛工业(ye)进展,2007,24(4):1-3.

[8]禹(yu)泽(ze)海���,孙(sun)鹏(peng),汪(wang)春(chun)平�,等.高纯铜(tong)溅(jian)射靶(ba)材(cai)的发(fa)展及(ji)现状[J].山西冶(ye)金(jin),2007(5):4-6.

[9]尚再(zai)艳���,江(jiang)轩�,李勇军(jun)���,等(deng).集成电(dian)路(lu)制造用(yong)溅(jian)射(she)靶(ba)材[J].稀有(you)金属�,2005,29(4):475-477.

相(xiang)关链接