靶材是磁(ci)控(kong)溅射镀(du)膜的原材(cai)料,通过(guo)带(dai)正(zheng)电(dian)的(de)粒子轰击阴(yin)极靶材,使靶(ba)原(yuan)子(zi)获得(de)能(neng)量(liang)逸出(chu),从(cong)而(er)沉积(ji)到(dao)基(ji)片表面(mian),形(xing)成(cheng)薄膜(mo)[1]���。经靶材(cai)溅(jian)射(she)的薄(bao)膜(mo)被广(guang)泛(fan)应(ying)用于(yu)装(zhuang)饰���、工模具(ju)、节(jie)能玻(bo)璃(li)、集成电(dian)路(lu)��、半导体�����、磁记录(lu)�、平面(mian)显示、太(tai)阳能(neng)电池(chi)等领(ling)域[2-4]���。随着消(xiao)费(fei)市场(chang)需求(qiu)的增大及(ji)产(chan)业技术(shu)的(de)升(sheng)级(ji)�,靶(ba)材(cai)不仅在数量(liang)和品(pin)种(zhong)上显著增(zeng)加���,而且对(dui)靶(ba)材(cai)的高利用(yong)率和大(da)尺(chi)寸(cun)化提出(chu)了更(geng)高(gao)的(de)要(yao)求(qiu)。

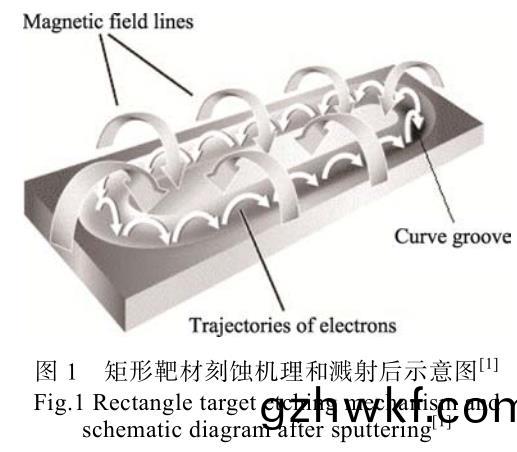

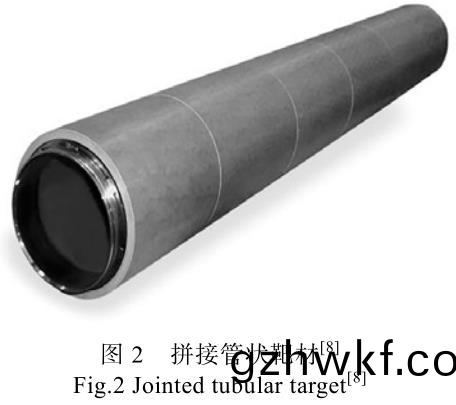

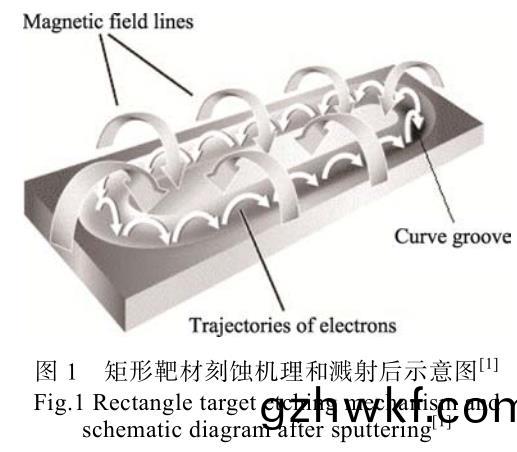

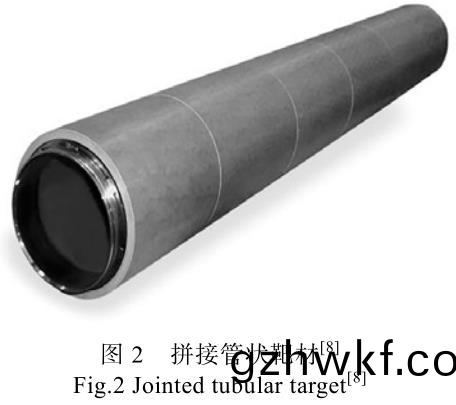

按(an)照形(xing)状(zhuang)大致(zhi)将靶材分为板(ban)状靶(ba)材和管(guan)状靶材�����。由于磁控溅(jian)射施(shi)加的磁场为(wei)环(huan)形磁(ci)场��,在(zai)溅射(she)时会(hui)产(chan)生(sheng)冲(chong)蚀现象(xiang)(图(tu)1),导(dao)致板(ban)状靶(ba)材(cai)的利(li)用(yong)率不(bu)到(dao)30%�����,而管状靶材的利用(yong)率(lv)能(neng)达(da)到(dao)80%[1,5]。此外(wai)��,靶材(cai)的(de)尺寸(cun)越(yue)大���,可(ke)溅(jian)射(she)面(mian)积(ji)越(yue)大,镀(du)膜(mo)效(xiao)率(lv)越(yue)高(gao)��,因此大(da)尺(chi)寸(cun)和(he)管状化(hua)是靶材(cai)生产发(fa)展的重要(yao)方(fang)向。目(mu)前(qian),国内缺乏(fa)相(xiang)关技(ji)术储备���,难(nan)以生(sheng)产(chan)一(yi)体化且组织(zhi)均匀(yun)的大尺寸(cun)及管(guan)状靶材[6]。现(xian)阶(jie)段,生(sheng)产上(shang)使用(yong)的(de)靶材(cai)均(jun)由(you)多(duo)块小(xiao)尺(chi)寸拼(pin)接而成(cheng)(图(tu)2),拼接(jie)靶材(cai)因各块微观(guan)组(zu)织存在(zai)差异(yi),导(dao)致(zhi)镀膜(mo)性能不一(yi)致(zhi)[7-8]�����。

等(deng)离子喷涂作为一种(zhong)表(biao)面(mian)技术�����,不受尺寸和(he)空间的(de)限制,可在(zai)大型(xing)工(gong)件表面(mian)生(sheng)产(chan)出(chu)具有(you)一(yi)定(ding)厚度的涂(tu)层(ceng)��,已(yi)逐渐(jian)应(ying)用(yong)于靶材生(sheng)产中(zhong)。基(ji)于(yu)等离子(zi)喷(pen)涂(tu)的特点���,导致(zhi)靶材的致(zhi)密度难以(yi)达(da)到95%以上���,靶体中存(cun)在(zai)大(da)量(liang)不连续的孔(kong)隙,限制(zhi)了(le)等离子喷(pen)涂在靶(ba)材(cai)生产(chan)中的应用(yong)。这(zhe)里(li)将(jiang)目(mu)光聚焦于等离子喷涂(tu)近终成形(xing)法制备靶材,在介绍(shao)靶材(cai)的制备方(fang)法(fa)和技(ji)术要(yao)求(qiu)的(de)基(ji)础上(shang)�����,结(jie)合等(deng)离(li)子喷涂的原(yuan)理(li)和(he)特点����,综(zong)述(shu)了国内外有(you)关等(deng)离(li)子喷涂(tu)制(zhi)备(bei)靶材的研究现状(zhuang)���,并(bing)针对等离子(zi)喷(pen)涂(tu)制(zhi)备(bei)靶材的(de)研究进行展(zhan)望��。

1����、靶(ba)材(cai)的制备

1.1靶(ba)材的(de)技术要(yao)求(qiu)

按(an)照成分可将靶材(cai)分为纯(chun)金属(shu)靶材�����、合(he)金靶材(cai)和氧化物陶瓷(ci)靶(ba)材(cai)等(deng)��。虽(sui)然成(cheng)分(fen)不同(tong),但对靶(ba)材的(de)性(xing)能要求(qiu)趋(qu)于(yu)一(yi)致����。性能(neng)优异(yi)的靶(ba)材具有溅(jian)射(she)寿(shou)命长(zhang)�,所镀(du)膜(mo)更(geng)均(jun)匀(yun)、性能(neng)更(geng)优(you)越等(deng)优(you)点。

1.1.1靶材(cai)的纯(chun)度(du)

靶材的(de)纯度(du)决定着薄膜(mo)的光学��、电学(xue)����、力学(xue)和(he)耐腐(fu)蚀性能(neng)�����。不(bu)同(tong)行(xing)业(ye)对(dui)靶材纯度(du)的(de)要求不(bu)同���,玻璃镀膜(mo)对(dui)纯度(du)要求相(xiang)对(dui)较(jiao)低[9]。用(yong)于纳(na)米(mi)互连(lian)工艺中(zhong)的(de)导电薄膜(mo)、阻挡(dang)层(ceng)和金属栅(zha),以(yi)及先(xian)进封装(zhuang)工艺中(zhong)的(de)重布(bu)线层和硅(gui)通(tong)孔(kong)等(deng),均需采(cai)用(yong)不同(tong)种类(lei)的高(gao)纯(chun)金(jin)属(shu)靶材(cai)。在半导(dao)体(ti)行(xing)业(ye)中�,碱(jian)金属元素是(shi)危(wei)害最大的(de)一(yi)类(lei)杂质����,它在阻(zu)挡(dang)层(ceng)中(zhong)可以自由移动�,会影响绝(jue)缘(yuan)效(xiao)果(guo)�,通(tong)电后(hou)释放的(de)高能(neng)射线会直接(jie)击穿(chuan)芯片,所以应尽(jin)可(ke)能(neng)控(kong)制靶(ba)材中(zhong)杂质(zhi)的(de)含量(liang),纯(chun)度(du)要(yao)求达到(dao)4N—6N(99.99%~99.9999%)[10]�����。Glebovsky等[11]制(zhi)备(bei)了(le)高纯(chun)钼靶(ba),并研(yan)究(jiu)了(le)其镀(du)膜(mo)性能(neng)�����,结(jie)果表明,薄(bao)膜的(de)导电(dian)能力(li)与靶(ba)材(cai)的纯(chun)度呈(cheng)线(xian)性相(xiang)关(guan),纯(chun)度越(yue)高(gao),电阻(zu)率(lv)越小(xiao);靶(ba)材与(yu)薄膜导(dao)电性的(de)差(cha)异仅(jin)取(qu)决(jue)于溅(jian)射(she)条件�����。

1.1.2靶材(cai)的(de)致密(mi)度

靶(ba)材(cai)的致(zhi)密(mi)度影(ying)响(xiang)着(zhe)磁控(kong)溅(jian)射沉(chen)积(ji)速(su)率和(he)镀(du)膜质(zhi)量。对(dui)于(yu)致(zhi)密度(du)较低的靶材(cai)�,在(zai)镀膜时孔隙中(zhong)的气体会(hui)干扰二次(ci)电子(zi)和其(qi)他粒(li)子(zi)的(de)飞行路(lu)线�,被(bei)干扰的(de)电(dian)子轰(hong)击薄(bao)膜上的(de)粒(li)子(zi),造成(cheng)微粒飞溅(jian)�����,会(hui)破坏镀(du)膜(mo)�。

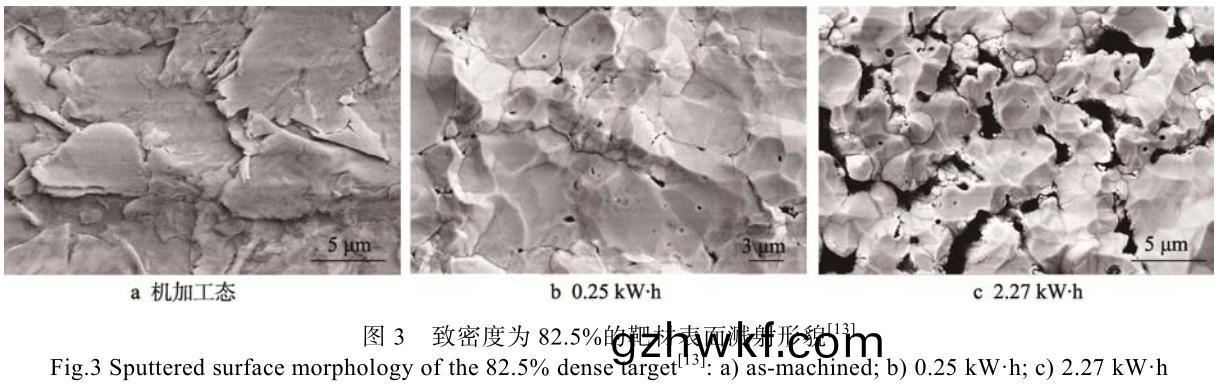

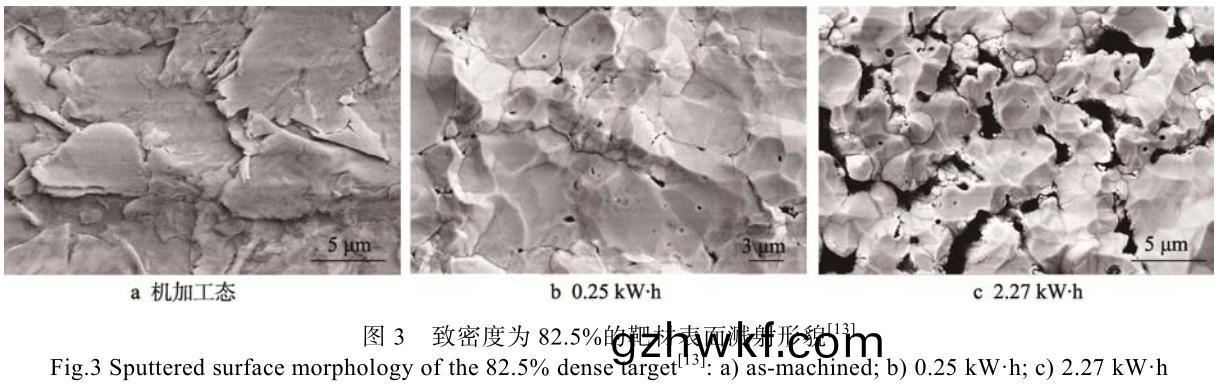

Gehman等[12]使(shi)用12组(zu)致密度和(he)化(hua)学(xue)组分(fen)不(bu)同(tong)的(de)靶(ba)材�����,在(zai)相(xiang)同条件(jian)下(xia)进(jin)行(xing)溅射(she)镀膜时(shi)发(fa)现(xian)�����,溅射(she)速(su)率(lv)与靶材致密(mi)度(du)存(cun)在相(xiang)关性(xing),致(zhi)密(mi)度越(yue)高(gao)��,靶(ba)材(cai)的(de)溅(jian)射效率越(yue)高�。Lo等(deng)[13]制备(bei)了致(zhi)密度(du)分别为82.5%、89.8%、99.5%的钨(wu)靶,并测试(shi)了其镀(du)膜性(xing)能(neng)���。结(jie)果表明�,在溅射(she)过(guo)程中(zhong)晶(jing)界(jie)处的(de)原(yuan)子(zi)优先(xian)逸(yi)出(chu)。致密(mi)度(du)较(jiao)低的(de)靶(ba)材(如(ru)图3所(suo)示)会(hui)随(sui)着(zhe)溅(jian)射(she)时(shi)间的增(zeng)大(da)�����,出(chu)现(xian)晶(jing)粒(li)脱(tuo)落(luo)现(xian)象(xiang)���,从而(er)污(wu)染(ran)薄膜(mo)。所(suo)制(zhi)备(bei)的薄(bao)膜(mo)呈(cheng)层(ceng)状结(jie)构��,薄(bao)膜内(nei)部(bu)应(ying)力较(jiao)大��,随着薄膜(mo)厚(hou)度的增(zeng)加,薄膜易(yi)发(fa)生(sheng)脱落现(xian)象�。由此可(ke)见���,提(ti)高(gao)靶材的致密(mi)度,可显著(zhu)提高镀膜的(de)效(xiao)率和质量(liang)�。

1.1.3靶材(cai)的(de)晶粒(li)尺(chi)寸及(ji)分(fen)布均(jun)匀(yun)性(xing)

晶(jing)粒尺(chi)寸(cun)及分布(bu)均(jun)匀性影响着靶材的(de)溅(jian)射(she)速(su)率(lv)和(he)镀(du)膜(mo)质(zhi)量(liang)。由(you)于(yu)晶(jing)界(jie)处(chu)的能量比晶(jing)粒内(nei)部(bu)的(de)能(neng)量高����,在镀膜时(shi)晶(jing)界(jie)处(chu)的原子(zi)优(you)先(xian)被(bei)溅射(she)�,因(yin)此晶粒(li)尺(chi)寸(cun)越小���,晶界(jie)密度越高����,溅(jian)射(she)速率(lv)越(yue)高�,靶(ba)材(cai)中(zhong)晶(jing)粒(li)的大小和分布越均(jun)匀(yun)��,得到(dao)的(de)薄(bao)膜(mo)厚(hou)度均匀(yun)性越好[14]���。

Chen等(deng)[15]研制(zhi)了轧(ya)制(zhi)态(tai)钼(mu)靶和(he)再(zai)结(jie)晶(jing)钼(mu)靶(ba)溅(jian)射(she)薄膜����,轧制态钼(mu)靶的溅射速(su)率(lv)比(bi)再结晶(jing)钼(mu)靶(ba)的溅(jian)射(she)速(su)率(lv)高11%,结果(guo)表(biao)明,细(xi)小(xiao)、稳定且均(jun)匀(yun)分布的晶粒结构不仅提(ti)高(gao)了(le)靶材的(de)溅(jian)射速(su)率,同(tong)时使(shi)得(de)薄(bao)膜更致(zhi)密�、性能更一(yi)致。

1.1.4靶(ba)材(cai)的(de)织构(gou)

织构(gou)影响(xiang)着(zhe)靶材(cai)的性(xing)能和(he)镀膜均匀(yun)性(xing)����。靶(ba)材在(zai)溅射(she)时,原(yuan)子优(you)先(xian)从最密排方向溅射(she)出来(lai)�����,为(wei)了提高溅(jian)射(she)速率,需要(yao)获(huo)得最优织(zhi)构(gou)取向(xiang)[16]�。此外,选择合(he)适的(de)织(zhi)构取向还可改善(shan)溅(jian)射(she)靶(ba)的磁学(xue)性能�����,提高(gao)靶材的(de)利用(yong)率[17]。具(ju)有(you)先进(jin)制程(cheng)的集(ji)成(cheng)电路芯片对(dui)阻(zu)挡层(ceng)的(de)厚(hou)度(du)均(jun)匀(yun)性(xing)要求很高(gao)��,通(tong)过(guo)控(kong)制靶(ba)材织构(gou)分布的(de)均(jun)匀(yun)性及(ji)优势(shi)织构(gou)取(qu)向(xiang)的占(zhan)比(bi)可以(yi)缩(suo)小织(zhi)构分布梯(ti)度����,提(ti)高(gao)镀膜(mo)的(de)均匀(yun)性(xing)[18]。邓(deng)超(chao)等[19]通(tong)过(guo)交叉轧(ya)制(zhi)对(dui)Ta靶进行(xing)加(jia)工��,研(yan)究(jiu)了变形(xing)区(qu)形状参数(shu)l/h(l为轧辊与(yu)试样的接触(chu)长度(du),h为轧制后样(yang)品的厚度(du))对靶材中(zhong)间层和表(biao)面(mian)层(ceng)织(zhi)构(gou)取向的(de)影响(xiang)�。当(dang)变形区(qu)的形(xing)状(zhuang)参(can)数(shu)较(jiao)大(da)时(shi)����,靶材(cai)产(chan)生(sheng)了非(fei)常严重的织构(gou)梯度����,发(fa)生了(le)不均匀变形(xing),再结晶(jing)异(yi)常长大�����。当(dang)变(bian)形(xing)区形(xing)状(zhuang)参(can)数变(bian)小时(shi)�,可以减(jian)弱中间(jian)层的优势织构,并且(qie)使晶粒(li)细(xi)化(hua)����,减(jian)弱(ruo)了(le)Ta靶垂直(zhi)方(fang)向上的(de)织(zhi)构(gou)梯度(du)。通(tong)过减弱(ruo)织(zhi)构(gou)分(fen)布(bu)的梯(ti)度(du)��,镀膜的(de)均匀(yun)性(xing)得(de)到明显提高(gao)�。

由此可见,靶材(cai)的(de)纯度、致密(mi)性����、晶粒尺寸、晶粒均匀性(xing)及织构会(hui)对(dui)薄膜(mo)的沉积效(xiao)率和性(xing)能产(chan)生(sheng)影(ying)响,因此靶材(cai)质(zhi)量的好坏常用这(zhe)些指(zhi)标来(lai)衡(heng)量�。

1.2靶(ba)材(cai)的制备方(fang)法(fa)

1.2.1熔(rong)融(rong)铸(zhu)造(zao)法(fa)

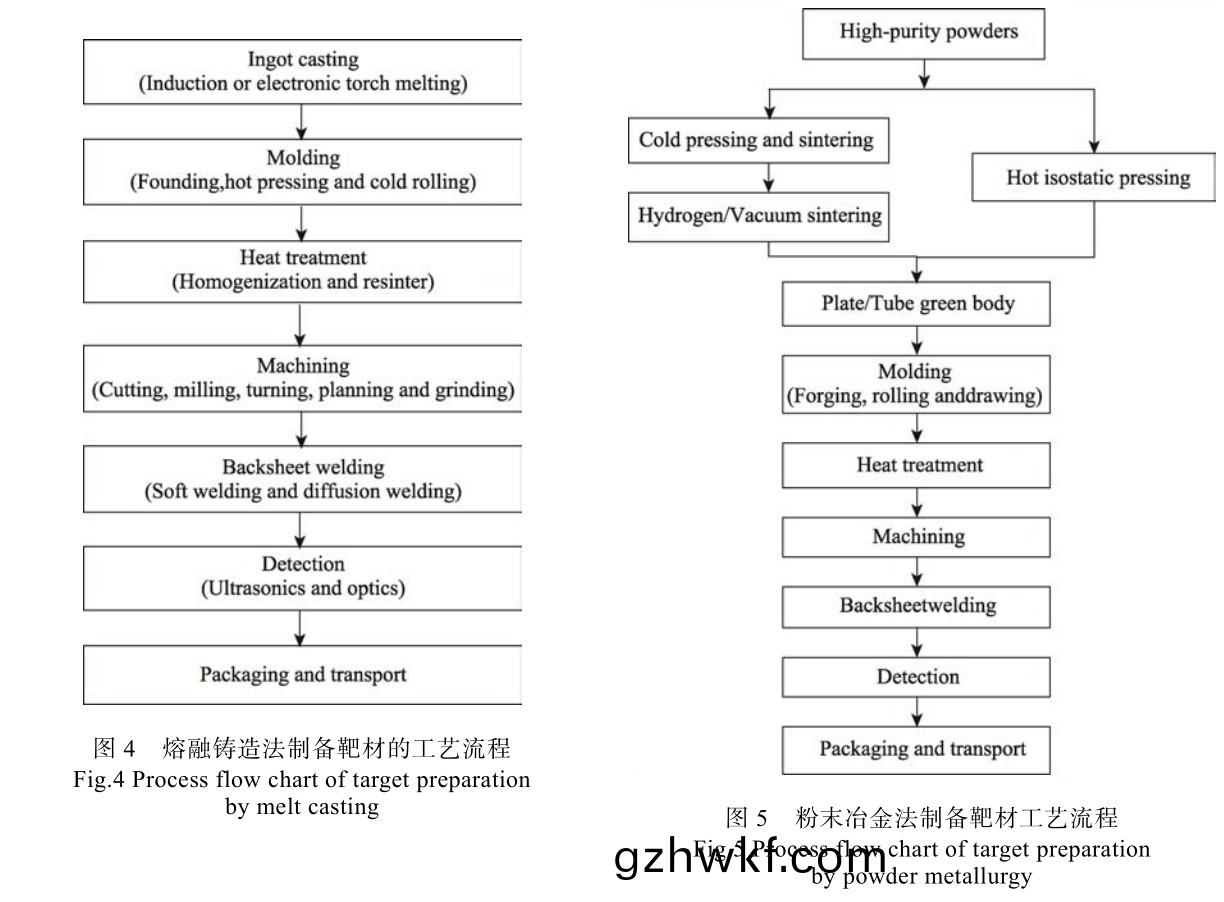

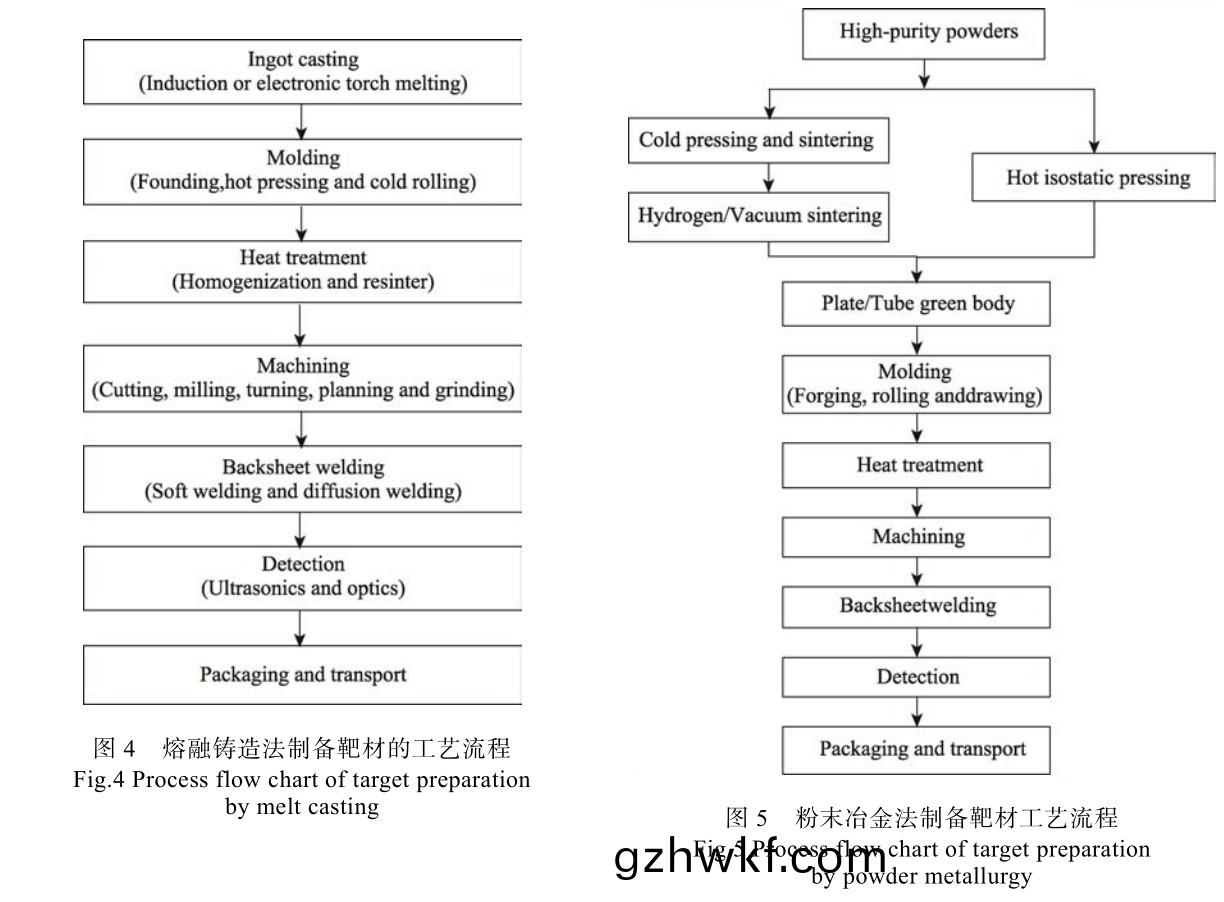

采(cai)用熔融(rong)铸造法制备(bei)靶材(cai)的流(liu)程如图(tu)4所(suo)示。采(cai)用(yong)熔(rong)融铸(zhu)造法(fa)制备靶材(cai)的(de)优(you)点是杂(za)质含量(liang)少(shao)�����、致(zhi)密(mi)度(du)高�����,还可(ke)制备(bei)高纯(chun)金(jin)属(shu)靶材[20-22]。缺(que)点:制(zhi)备难(nan)熔金属靶材(cai)耗能较高;在制备(bei)熔(rong)点相(xiang)差(cha)较大(da)的(de)合(he)金靶材(cai)时(shi),容易(yi)出现(xian)成(cheng)分(fen)偏析[23];在制(zhi)备大(da)尺(chi)寸(cun)靶(ba)材(cai)时(shi)����,轧(ya)制加(jia)工易(yi)导致(zhi)不(bu)同(tong)区(qu)域(yu)的微(wei)观(guan)组(zu)织(zhi)变(bian)化不一(yi)致(zhi)[24]�;在热处理时���,难以(yi)控制(zhi)靶材(cai)的(de)晶(jing)粒尺(chi)寸(cun)。刘(liu)仁(ren)智(zhi)[25]研(yan)究(jiu)了(le)变形量(liang)和热处(chu)理温(wen)度对(dui)钼(mu)板的影(ying)响���,发现变形量(liang)大(da)的钼(mu)板(ban)的晶(jing)粒细(xi)小,且制备(bei)薄(bao)膜(mo)的晶(jing)化(hua)程度较好(hao);热(re)处(chu)理(li)温(wen)度过高(gao)���,易导(dao)致(zhi)薄膜颗(ke)粒粗(cu)大,孔(kong)隙增加(jia)�����,堆垛(duo)严重(zhong)。吴(wu)孟海(hai)等(deng)[26]对纯度(du)为(wei)99.99%的(de)铌锭进(jin)行(xing)了(le)冷(leng)锻��、交(jiao)叉(cha)轧(ya)制�,使其变形率分别(bie)达到89%和81%,然后(hou)在(zai)1100℃下(xia)保(bao)温1h后(hou)真(zhen)空(kong)退(tui)火�����,其平均(jun)晶(jing)粒尺寸为28.57μm�����。该(gai)研究(jiu)通(tong)过冷变(bian)形(xing)加(jia)工使粗大的(de)晶(jing)粒(li)破(po)碎(sui),降低了(le)临界形核能(neng),退(tui)火后发生再结(jie)晶�,减少(shao)了缺陷(xian),得到了(le)晶(jing)粒尺寸(cun)细(xi)小(xiao)且(qie)均匀(yun)的(de)靶(ba)材�����,但是(shi)其工(gong)艺(yi)流(liu)程(cheng)繁(fan)琐(suo),热处(chu)理(li)工(gong)艺(yi)制(zhi)度(du)难以(yi)控制。熔融铸造(zao)法(fa)适合制备用于半导(dao)体(ti)和集(ji)成(cheng)电路(lu)等行业(ye)的超(chao)高纯金属(shu)靶材���,如(ru)Ta靶(ba)��、Ti靶(ba)和(he)W靶等(deng)。

1.2.2粉(fen)末冶金(jin)法(fa)

采用(yong)粉末(mo)冶金(jin)法(fa)制(zhi)备靶(ba)材的(de)流(liu)程如(ru)图(tu)5所(suo)示(shi)。采用粉(fen)末冶金法制(zhi)备靶(ba)材的(de)优点(dian):可(ke)制备组(zu)分不同(tong)的合金靶材;烧结(jie)温(wen)度(du)远小于材料熔(rong)点,耗(hao)能低(di)���,可制备难熔金属(shu)和陶瓷靶材(cai)[27-28];制备(bei)的(de)靶材晶粒(li)细(xi)小且分布(bu)均(jun)匀(yun)�。缺(que)点(dian):粉末体(ti)积较小(xiao),表面(mian)能(neng)高,容(rong)易(yi)与氧(yang)气发(fa)生(sheng)反(fan)应(ying)�����,引入杂质(zhi),且难(nan)以(yi)去(qu)除��;在烧结过(guo)程(cheng)中(zhong),颗粒(li)间逐(zhu)渐接(jie)触���,形成烧结颈�����,之后(hou)形成(cheng)相(xiang)互独立封闭(bi)的(de)孔(kong)隙�,孔(kong)隙(xi)不断(duan)收缩(suo)直(zhi)至消失��,但(dan)不会全(quan)部消失�����,致(zhi)使靶材的(de)致密度(du)偏低(di)。梁(liang)俊(jun)才(cai)等(deng)[29]分(fen)别(bie)采(cai)用粉末冶(ye)金法和熔(rong)融(rong)铸造(zao)法(fa)制(zhi)备(bei)了TiAl合金靶材,并利用磁控(kong)溅射(she)工(gong)艺镀(du)膜。结果表明��,通过(guo)粉末(mo)冶金(jin)法(fa)制(zhi)备(bei)的(de)靶材中,元素(su)以(yi)单(dan)质形式存(cun)在����,溅(jian)射速(su)率(lv)更(geng)高(gao),镀膜以Ti2AlN相为(wei)主(zhu)��;通过(guo)熔融(rong)铸造法(fa)制(zhi)备(bei)的(de)靶(ba)材中(zhong)�����,合金(jin)元(yuan)素以片(pian)层状的(de)TiAl和Ti3Al相出(chu)现(xian),溅(jian)射速(su)率(lv)较(jiao)低(di),镀膜(mo)以Ti2AlN相和(he)TiN相(xiang)为(wei)主(zhu)。该研(yan)究表(biao)明,粉末(mo)靶单质(zhi)相(xiang)的(de)存(cun)在(zai)使(shi)晶(jing)粒(li)更(geng)加(jia)细(xi)小����、均(jun)匀(yun)�����,镀膜(mo)效(xiao)率(lv)和质(zhi)量(liang)优(you)于熔(rong)炼靶(ba)。张明(ming)杰等(deng)[30]采(cai)用真(zhen)空(kong)电阻(zu)烧(shao)结(jie)法制(zhi)备了氧化(hua)铟锡(xi)(IndiumTinOxide,ITO)靶(ba)材(cai)����,研(yan)究(jiu)了(le)烧(shao)结(jie)阶段(duan)温(wen)度���、升温速(su)率(lv)和(he)气(qi)氛压力对靶(ba)材(cai)致(zhi)密(mi)度(du)的(de)影响(xiang)。结(jie)果(guo)表明,烧结(jie)温度(du)对致密度具(ju)有明显(xian)影响��,当(dang)温度达(da)到1550℃时,致(zhi)密(mi)度(du)(99.44%)最(zui)大(da)�����,电(dian)阻(zu)率(lv)为1.829×10−4Ω·cm����,此时(shi)靶(ba)材(cai)的(de)电(dian)子迁(qian)移能力增强(qiang);当温度(du)达到1600℃时(shi),致(zhi)密度(du)为(wei)98.30%,电(dian)阻(zu)率(lv)为3.116×10−4Ω·cm�����。这是由于(yu)随着烧结温度的升(sheng)高(gao)��,部分铟(yin)锡(xi)氧(yang)化物(wu)分(fen)解(jie)�����,导(dao)致孔隙率(lv)增(zeng)大��,电(dian)阻率(lv)升高。粉末冶(ye)金(jin)法是目前(qian)常见(jian)的(de)陶(tao)瓷靶(ba)材(cai)及合(he)金(jin)靶(ba)材的制(zhi)备(bei)方(fang)法。常见的如(ru)ITO�����、Mo-Ti和Mo-Nb靶,已(yi)经广泛应(ying)用(yong)于(yu)工业生(sheng)产(chan)中(zhong)���。

1.2.3等离(li)子喷(pen)涂法

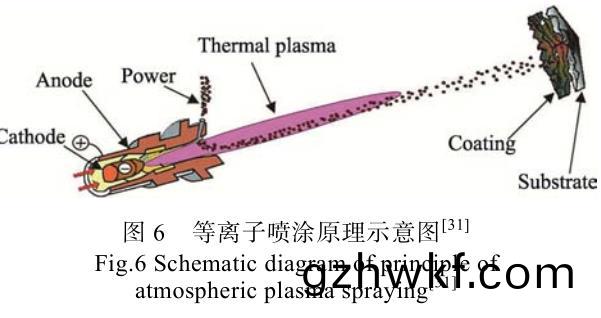

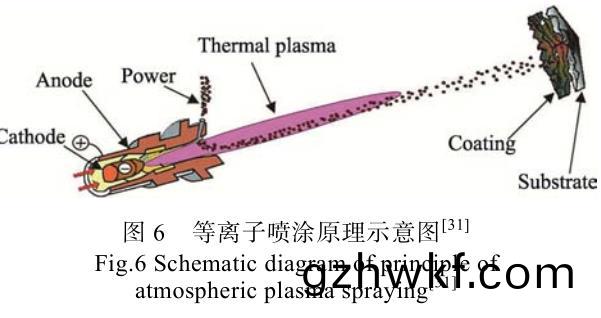

等(deng)离(li)子(zi)喷(pen)涂(tu)的(de)原(yuan)理如(ru)图(tu)6所示[31]�����,将喷枪(qiang)的(de)电(dian)极(ji)和(he)喷嘴(zui)分(fen)别接(jie)电(dian)源(yuan)负极和(he)正(zheng)极(ji),通过高频振荡(dang)器(qi)激发引燃电(dian)弧(hu),使供(gong)给(gei)喷(pen)枪的工(gong)作(zuo)气体(ti)在(zai)电弧的(de)作用下(xia)电离成等离(li)子(zi)体[32]�����。在(zai)热(re)收缩(suo)效应�、自(zi)磁收缩(suo)效(xiao)应(ying)和(he)机械收缩(suo)效(xiao)应(ying)的(de)联合(he)作用下(xia)����,压缩(suo)电(dian)弧(hu)形(xing)成了非(fei)转(zhuan)移型(xing)等(deng)离子弧(hu)[33]��。一(yi)般等(deng)离(li)子火焰(yan)的中心(xin)温度(du)可(ke)达(da)30000K��,粉末喷(pen)涂(tu)材(cai)料进(jin)入等离(li)子弧后(hou)会(hui)被迅(xun)速加(jia)热(re)至熔融的(de)液(ye)滴(di)状态,随着等离子流高速撞击(ji)经(jing)预处(chu)理的基(ji)底表面��,并(bing)不(bu)断(duan)累积����,形(xing)成了(le)致密的涂层(ceng)��。

等(deng)离子喷涂分(fen)为大气(qi)等离(li)子(zi)喷涂(AtmosphericPlasmaSpraying,APS)��、低压等(deng)离子(zi)喷(pen)涂(LowPressurePlasmaSpraying,LPPS)和(he)超(chao)低压等离子(zi)喷(pen)涂(Vary-Low-PressurePlasmaSpraying,VLPPS)�。超低压等离子(zi)喷(pen)涂又(you)称等离子(zi)喷涂物理气(qi)相(xiang)沉积(PlasmaSpraying-PhysicalVaporDeposition,PS-PVD)[34]��。APS在(zai)大气气(qi)氛(fen)中(zhong)工(gong)作无(wu)需真(zhen)空(kong)装置(zhi),是最(zui)早发(fa)展起(qi)来的(de)等(deng)离子(zi)喷涂技(ji)术,已(yi)经在生(sheng)产上(shang)广(guang)泛(fan)使(shi)用(yong)。由于在喷涂(tu)过(guo)程(cheng)中原料会与氧(yang)气反(fan)应�����,会引入杂(za)质�,从(cong)而(er)降(jiang)低(di)纯(chun)度,所以不适(shi)合(he)制备纯金属(shu)靶(ba)材(cai)。LPPS在惰(duo)性(xing)气(qi)氛或真(zhen)空(kong)环(huan)境中(zhong)进(jin)行(xing)喷(pen)涂(tu)��,工作(zuo)压(ya)力(li)为4~40kPa���,具(ju)有(you)低(di)压密(mi)闭(bi)的(de)工作(zuo)环境����,能保护粉料在喷涂(tu)过程(cheng)中不被氧(yang)化�����。此外(wai)��,粉(fen)料(liao)在低压(ya)环境中(zhong)的动(dong)能增(zeng)加(jia),提高了涂层的致(zhi)密度(du),其(qi)结(jie)合强度(du)更(geng)好(hao)��。VLPPS在1kPa下的超低压(ya)环(huan)境下工作(zuo)����,通过(guo)调整(zheng)喷涂(tu)参数,粉末能够以(yi)液态��、固(gu)液(ye)共存和气(qi)态(tai)的(de)方式(shi)在基板(ban)上沉积(ji),得(de)到(dao)不同(tong)结构(gou)的(de)涂层[34]。通过(guo)VLPPS沉(chen)积(ji)的(de)涂层在(zai)基(ji)底(di)上(shang)以柱状晶(jing)的方(fang)式(shi)生长,厚(hou)度可达(da)数十微(wei)米(mi)[35]�。

采用等(deng)离(li)子(zi)喷涂法(fa)制备靶(ba)材具(ju)有(you)如下(xia)特(te)点:等离(li)子(zi)射流(liu)的超高(gao)工作(zuo)温(wen)度可以(yi)快速(su)熔(rong)化具有(you)高(gao)熔(rong)点(dian)的(de)陶瓷(ci)材料(liao)和(he)各种(zhong)难(nan)熔(rong)合金(jin);不(bu)受尺(chi)寸(cun)的(de)限制(zhi)��,可(ke)以生(sheng)产(chan)大(da)尺寸(cun)板状和(he)管状(zhuang)靶(ba)材[36];工(gong)艺(yi)步骤简(jian)单(dan),喷(pen)涂靶(ba)材(cai)接近(jin)最(zui)终(zhong)产品,节约(yue)原材(cai)料(liao),避(bi)免浪(lang)费;靶材组(zu)织均(jun)匀(yun),缺陷较少(shao)�����,性(xing)能(neng)稳(wen)定;通(tong)过改变(bian)工作(zuo)环境(jing)����,避(bi)免喷(pen)涂(tu)过程中(zhong)发生(sheng)氧化,减少了(le)杂(za)质的(de)产(chan)生(sheng),得到了纯(chun)度(du)较高的靶(ba)材(cai)��;温度可(ke)控����,可(ke)以(yi)熔融(rong)具(ju)有不同熔(rong)点(dian)的粉末����,易于制(zhi)备合(he)金靶材(cai)����;废靶材可通过(guo)喷涂(tu)修(xiu)复进行再(zai)利用(yong)��,在(zai)溅射过(guo)的残靶上(shang)进行(xing)表(biao)面(mian)处理(li),再(zai)进行(xing)喷(pen)涂(tu)���,修(xiu)复靶(ba)材�����,达到重复(fu)使用(yong)的目(mu)的(de)��,提高(gao)了产品的利(li)用率(lv)。

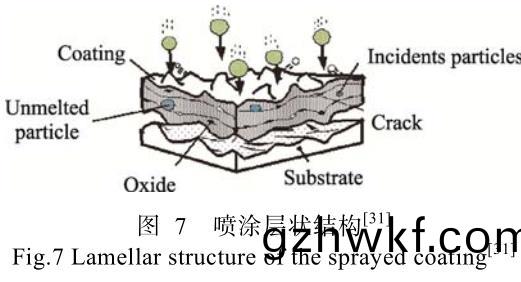

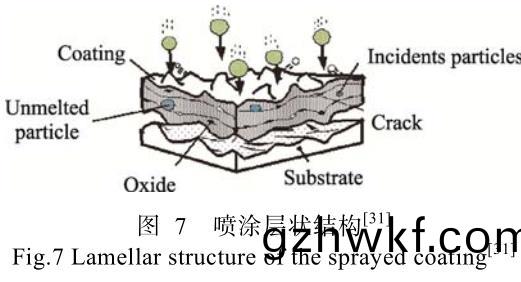

采用等离子(zi)喷涂(tu)法(fa)制(zhi)备(bei)的靶(ba)材(cai)存(cun)在(zai)孔隙率高(gao)、致(zhi)密(mi)度低和(he)组(zu)织不连续(xu)等(deng)问题���。如图(tu)7所示,涂层(ceng)内(nei)部存在大(da)量(liang)孔洞,大致(zhi)分为(wei)3类:颗粒(li)之(zhi)间(jian)未完(wan)全结(jie)合(he)的层状(zhuang)孔(kong)隙(xi)���;高(gao)温(wen)熔(rong)滴在(zai)飞(fei)行(xing)过(guo)程中(zhong)吸收气体冷却(que)后(hou)的球状孔(kong)洞(dong);在(zai)冷却过程中(zhong),由(you)应力(li)所致的(de)竖(shu)直方向(xiang)上(shang)的(de)微裂(lie)纹[31]����。在喷(pen)涂(tu)过程中(zhong),熔融(rong)状(zhuang)态(tai)的(de)粉料液(ye)滴(di)撞(zhuang)击基底���,最理(li)想(xiang)的状态(tai)是(shi)熔滴(di)迅速(su)铺展(zhan)���,呈(cheng)圆(yuan)形(xing),在(zai)实(shi)际(ji)过(guo)程(cheng)中(zhong)熔(rong)滴基于(yu)自身(shen)的(de)状态(tai)、大小和速度(du)等因素(su),导致它(ta)在基底上(shang)发生(sheng)溅(jian)射(she)反(fan)弹,呈(cheng)散射状(zhuang),沉积(ji)效率(lv)降低,孔隙(xi)率(lv)增(zeng)加(jia)[37]�。另一方(fang)面���,熔化(hua)的粉料在到(dao)达(da)基底(di)之(zhi)前(qian)可能(neng)发生(sheng)部分凝固���,呈(cheng)半(ban)熔融(rong)状态����,或完全(quan)凝固(呈(cheng)固态(tai)),在基板上(shang)不(bu)能完全铺(pu)展(zhan),导致孔(kong)隙率(lv)升(sheng)高(gao)[38]。此外,熔滴(di)在(zai)撞击(ji)基(ji)底后几毫秒内就(jiu)会发(fa)生(sheng)凝(ning)固,后(hou)续(xu)熔滴(di)未(wei)完全(quan)润(run)湿并覆盖(gai)已铺(pu)展(zhan)凝(ning)固的颗粒,导(dao)致颗粒(li)之间存(cun)在(zai)一定(ding)缝隙,使(shi)得(de)涂(tu)层的(de)平(ping)均结合(he)率仅(jin)能达(da)到1/3[39]。由(you)此可见(jian),解决(jue)等离子喷涂(tu)的(de)孔(kong)隙(xi)率等(deng)问题(ti)的(de)关键(jian)在于(yu)研究颗粒状态和界面结(jie)合等(deng),需通过合(he)理(li)控(kong)制工艺参(can)数(shu)��,调整粉末(mo)的粒(li)径、速(su)度(du)和(he)熔(rong)融(rong)状态��,以及(ji)基底(di)的(de)温(wen)度��、材(cai)质(zhi)和粗糙度���,达(da)到改(gai)善涂(tu)层(ceng)的微(wei)观组(zu)织(zhi)����、提(ti)高(gao)致密度����、降低(di)孔隙率的目(mu)的(de)[40]。Yao等[41]通过调整沉积温(wen)度(即(ji)在熔(rong)滴(di)撞击(ji)前(qian),基底表面包(bao)括已经(jing)凝固(gu)颗(ke)粒的(de)表面温(wen)度)可以有(you)效(xiao)地(di)提高(gao)涂(tu)层(ceng)的(de)颗(ke)粒结合率(lv)。临(lin)界沉积(ji)温(wen)度(du)随着(zhe)材料(liao)的(de)熔点呈线(xian)性增加趋势,当沉积(ji)温(wen)度超(chao)过临界(jie)温度(du)时(shi)�,颗(ke)粒(li)之(zhi)间(jian)的平(ping)均(jun)结合(he)率(lv)大幅(fu)提高(gao)。随(sui)着现代(dai)电子工(gong)业(ye)的发展,等离(li)子喷涂(tu)在靶材(cai)制造(zao)方面(mian)显示(shi)出巨大(da)潜力(li)�����,得到(dao)了越来越(yue)多国(guo)内(nei)外学(xue)者(zhe)的(de)关(guan)注����。

2、等(deng)离子(zi)喷涂(tu)制备靶(ba)材

2.1等(deng)离(li)子喷(pen)涂(tu)制(zhi)备(bei)难(nan)熔(rong)金(jin)属靶(ba)材(cai)

2.1.1钽靶(ba)

Ta是(shi)一(yi)类(lei)难(nan)熔金(jin)属��,具(ju)有高导(dao)电性和(he)高(gao)热(re)稳(wen)定(ding)性(xing)等特点(dian),可(ke)用于集成电(dian)路(lu)和(he)半(ban)导(dao)体(ti)等(deng)领域[42]。制备Ta靶(ba)的(de)主要(yao)方(fang)法(fa)为电(dian)子束熔炼(lian)和(he)电弧(hu)熔炼等,这些(xie)方法可(ke)以制备出纯(chun)度(du)较(jiao)高(gao)�����、成(cheng)分(fen)均匀和(he)致(zhi)密度(du)较(jiao)高的靶(ba)材,同时也存在晶(jing)粒(li)粗(cu)大(da)、尺寸分(fen)布不(bu)均(jun)匀�����、易产生带(dai)状织构(gou)、耗能(neng)高等(deng)问题(ti)[24]。Locker等[43]以低压等离(li)子喷(pen)涂(tu)的(de)方式成功(gong)制(zhi)备了面积(ji)为15cm2�����、厚(hou)度为(wei)0.5mm的Ta-Hf板状合金(jin)靶材(cai)。原慷等(deng)[44]采(cai)用(yong)低(di)压(ya)等离(li)子(zi)喷(pen)涂(tu)技术(shu)制(zhi)备了(le)钽(tan)靶(ba),并(bing)探究了原(yuan)料(liao)粉(fen)末(mo)的球(qiu)化(hua)工艺����、喷(pen)涂(tu)原(yuan)料(liao)粒(li)径和基底预(yu)热(re)温度对靶(ba)材(cai)的(de)影响(xiang)����,在合(he)适的工(gong)艺参数(shu)下(xia)得到(dao)了厚度为(wei)2mm���、纯(chun)度(du)为(wei)99.999%����、氧(yang)的质(zhi)量分数(shu)为0.0095%��、致(zhi)密度为(wei)99.5%的Ta靶(ba)。

2.1.2钼(mu)靶

钼具(ju)有热(re)膨胀系(xi)数(shu)高���、导电(dian)导(dao)热性(xing)能优(you)异(yi)�、耐腐蚀性好等特点����,并且(qie)钼(mu)薄(bao)膜(mo)的比(bi)阻(zu)抗和(he)膜(mo)应(ying)力(li)较低[45]。

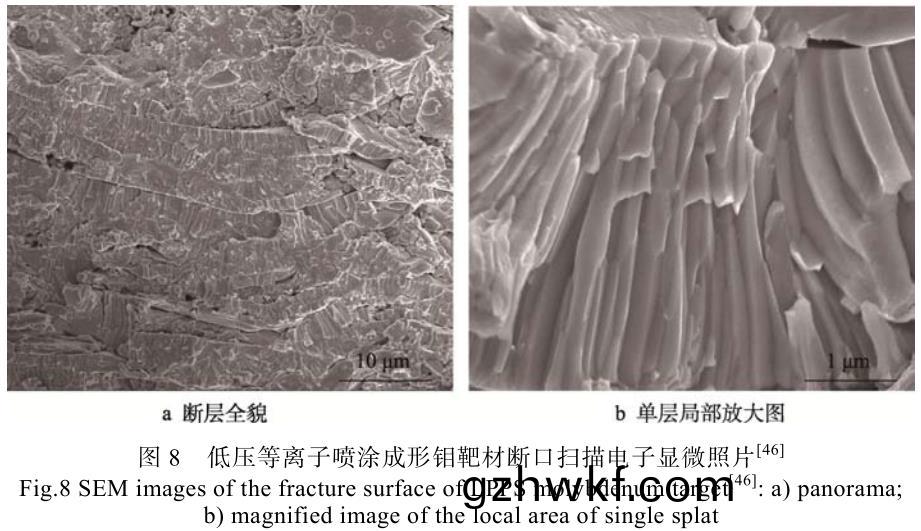

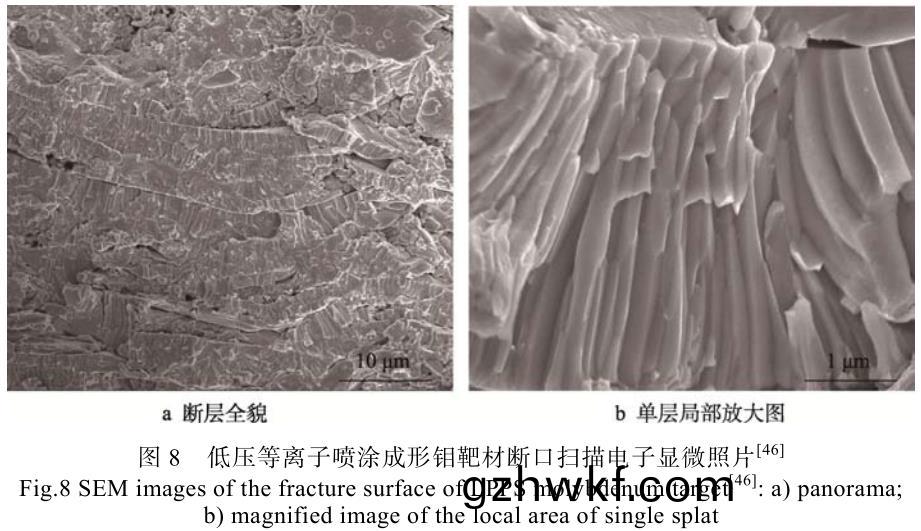

纯(chun)钼(mu)及(ji)钼(mu)合金靶材(cai)通过(guo)磁(ci)控(kong)溅(jian)射(she)的(de)方式(shi)得到(dao)的(de)薄膜通常用(yong)于显(xian)示(shi)屏(ping)、触摸(mo)屏和(he)太阳(yang)能(neng)电(dian)池板(ban)等领域(yu)。目前(qian),板状(zhuang)钼靶(ba)的主(zhu)要生产方法(fa)为粉末(mo)冶(ye)金法(fa),所制备(bei)靶材(cai)的(de)晶(jing)粒(li)细小均匀(yun)�,同(tong)时(shi)存(cun)在纯(chun)度和致(zhi)密(mi)度不高等(deng)缺陷(xian)。在制备(bei)管状(zhuang)钼(mu)靶的(de)工艺路(lu)线(xian)中��,需要(yao)用(yong)到(dao)价(jia)格(ge)高(gao)昂的挤(ji)压(ya)设(she)备(bei),且(qie)绑(bang)定(ding)工序(xu)的(de)难度随着(zhe)靶(ba)材(cai)长度(du)的增加而骤(zhou)增����。采(cai)用(yong)等离子(zi)喷(pen)涂方法制(zhi)作大(da)尺寸板状和(he)管(guan)状(zhuang)钼(mu)靶(ba)具有显著(zhu)优(you)势(shi)。王(wang)跃明等[46]通(tong)过低压等(deng)离子(zi)喷(pen)涂(tu)法制(zhi)备了(le)尺寸(cun)为300mm×90mm×3.5mm的板状钼靶(ba)和(he)ϕ100mm×200mm×10mm的管状(zhuang)钼靶(ba),并将其与通过(guo)大气等离(li)子(zi)喷涂法(fa)制备(bei)的(de)钼靶进(jin)行(xing)了(le)对(dui)比。如图8所(suo)示,采(cai)用(yong)LPPS所(suo)制(zhi)钼靶(ba)为(wei)定(ding)向凝(ning)固柱(zhu)状晶结(jie)构(gou),其组织中存(cun)在(zai)大(da)量(liang)粒子(zi)层(ceng)片(pian)界(jie)面�����,氧(yang)的质(zhi)量(liang)分数、孔隙(xi)率(lv)分(fen)别为0.18%�����、1.1%,平均(jun)显(xian)微硬(ying)度(du)为361.8HV,抗(kang)拉强度达(da)到(dao)373.2MPa�����。采(cai)用(yong)APS制备的(de)靶材(cai)的(de)各项指(zhi)标均弱(ruo)于LPPS,其(qi)氧含(han)量(liang)、孔隙(xi)率分(fen)别(bie)为(wei)2.39%�����、9.5%。说(shuo)明(ming)采(cai)用(yong)等(deng)离子(zi)喷涂法(fa)制备(bei)纯(chun)金属(shu)靶(ba)材(cai)在制备(bei)过程(cheng)中对环(huan)境气(qi)氛较敏(min)感,需要(yao)严格控(kong)制喷涂(tu)室(shi)的(de)氧(yang)气(qi)含(han)量(liang)或(huo)保持(chi)高真(zhen)空状(zhuang)态(tai),避免氧气(qi)和(he)其他杂(za)质对(dui)靶材的污染(ran)。通(tong)过LPPS制备的钼(mu)靶可(ke)以(yi)得到(dao)平(ping)整(zheng)����、致密且(qie)均匀(yun)的(de)钼(mu)薄(bao)膜。

2.1.3钨(wu)靶

钨具有(you)熔点(dian)高(gao)���、抗(kang)电子(zi)迁(qian)移(yi)性(xing)好和热(re)稳定(ding)性(xing)好(hao)等优点(dian),常用(yong)于(yu)半(ban)导(dao)体和平面(mian)显(xian)示等行业[47]����。随(sui)着(zhe)该行业的(de)发(fa)展�,板状(zhuang)靶材难(nan)以(yi)满(man)足大尺(chi)寸镀膜的要(yao)求,且利(li)用(yong)率不(bu)高(gao)����。通过(guo)粉末(mo)冶(ye)金法(fa)制备(bei)管(guan)状钨靶的(de)难(nan)度(du)较(jiao)高(gao),采用等离子(zi)喷涂技术(shu)制备大尺(chi)寸(cun)工件具(ju)有显(xian)著优势�,因此Wang等(deng)[48]通(tong)过低(di)压(ya)等(deng)离子喷涂(tu)制备了(le)板状(zhuang)和管(guan)状(zhuang)钨靶����,并(bing)研究(jiu)了真(zhen)空(kong)室压(ya)力(li)对钨靶(ba)质(zhi)量的(de)影(ying)响(xiang)����。钨(wu)靶(ba)的微(wei)观结(jie)构(gou)为(wei)定向(xiang)凝固(gu)柱状(zhuang)晶(jing)层(ceng)片(pian)结(jie)构�����。当真(zhen)空(kong)室(shi)的(de)压力(li)为13kPa时(shi),等(deng)离子(zi)射(she)流(liu)的(de)能(neng)量密度较(jiao)低(di),无(wu)法完(wan)全(quan)熔(rong)化(hua)原(yuan)料(liao)�����,靶(ba)材存在部分(fen)未完(wan)全熔(rong)化(hua)的颗粒��,相对(dui)密(mi)度为(wei)93.4%�;当压力增至(zhi)39kPa时(shi)�����,钨(wu)粉(fen)完(wan)全熔(rong)化(hua),靶(ba)材(cai)中(zhong)仅(jin)有(you)极少的(de)未(wei)熔融(rong)颗粒(li)�����,相对密度(du)为97.2%,氧(yang)的质(zhi)量(liang)分数为(wei)0.18%,晶(jing)粒的(de)平(ping)均尺(chi)寸(cun)为(wei)1μm;当(dang)压(ya)力(li)增至65kPa时(shi)�,靶(ba)材的氧化(hua)程(cheng)度增加�����,表(biao)面有(you)片状(zhuang)WO3生(sheng)成�,靶(ba)材的(de)相对(dui)密(mi)度(du)降至92.6%,其他(ta)指(zhi)标也不(bu)同程度(du)地下(xia)降(jiang)����。由此(ci)可见�����,当真(zhen)空(kong)室压(ya)力为39kPa时,靶(ba)材的(de)性能(neng)最好�,可以(yi)得到(dao)致(zhi)密�����、平(ping)整和光滑的(de)薄(bao)膜(mo)。

2.2等(deng)离子(zi)喷涂(tu)制备合(he)金(jin)靶材(cai)

硅属于半导体材(cai)料(liao),具有独特的(de)光(guang)学和(he)物理特性,广(guang)泛(fan)应用(yong)于触(chu)摸屏(ping)、显(xian)示(shi)器、低辐射(she)(Low-Emissivity,Low-E)玻(bo)璃和汽(qi)车镀(du)膜等领(ling)域(yu)。然而(er)��,硅系(xi)薄膜(mo)的(de)硬度(du)较(jiao)低,需(xu)要与金属(shu)材(cai)料复合�,以(yi)提高薄膜的(de)耐磨(mo)性(xing)�。刚爽等[49]用大(da)气等离(li)子喷涂制(zhi)备了硅铝管状靶材(cai),研究了粉末粒(li)径对(dui)靶材致(zhi)密度的影响����。

结(jie)果(guo)表明,在粉(fen)末粒径较小(xiao)时����,熔化(hua)更充分(fen),动能更(geng)大(da),可(ke)以得到致(zhi)密(mi)的涂(tu)层,但(dan)是(shi)热应力也(ye)随(sui)之增(zeng)加(jia)����,涂层(ceng)容易开(kai)裂(lie)���;在(zai)粉末(mo)粒(li)径(jing)较(jiao)大(da)时(shi)�,熔(rong)化不充(chong)分(fen)���,沉积速度降(jiang)低,涂层孔隙率(lv)较(jiao)高,但热(re)应力(li)可以(yi)充(chong)分释(shi)放(fang)。通过调整(zheng)粉(fen)末的(de)粒(li)径�,将(jiang)靶材的(de)致(zhi)密(mi)度(du)由(you)90%提高(gao)至(zhi)93%左右(you)�,检测(ce)靶材未出(chu)现裂纹,电阻(zu)率为9mΩ·cm,镀膜(mo)质量和(he)效(xiao)率(lv)均(jun)有所(suo)提高�。陈钦(qin)忠等(deng)[50]通过等(deng)离(li)子喷涂制备了硅镁管(guan)状(zhuang)靶(ba)材,该(gai)靶(ba)材(cai)的纯(chun)度(du)为99.99%,相(xiang)对密度(du)为(wei)95%��,电(dian)阻率为0.05Ω·cm�����,与(yu)硅(gui)铝管状(zhuang)靶材相比(bi)�����,其(qi)溅射速(su)率(lv)提高(gao)了(le)20%。石煜(yu)等[51]通过低压等(deng)离(li)子喷涂制(zhi)备了硅铬(ge)管(guan)状(zhuang)靶材,并(bing)采用(yong)激(ji)光(guang)熔(rong)覆(fu)处(chu)理����,进(jin)一步(bu)改善了(le)靶(ba)材的(de)性能��。由于(yu)硅(gui)���、铬粉末的密(mi)度(du)相(xiang)差(cha)较(jiao)大(da)�����,导(dao)致在喷(pen)涂(tu)过程(cheng)中出(chu)现了不同密(mi)度(du)水平的(de)微(wei)粒(li)束(shu)����,使(shi)得靶(ba)材(cai)组(zu)织不均匀、孔隙率增(zeng)高(gao)�。在(zai)原(yuan)料处(chu)理阶段(duan),通过对(dui)硅(gui)�����、铬粉(fen)末(mo)混(hun)合(he)造(zao)粒,并在(zai)制备造粒浆料(liao)时使用超声(sheng)辅(fu)助均质(zhi),有效(xiao)解决了(le)因(yin)硅、铬(ge)粉(fen)末(mo)密(mi)度(du)相差较大引起靶(ba)材(cai)组(zu)织(zhi)不均(jun)匀的问(wen)题。在(zai)喷(pen)涂后增加激(ji)光熔(rong)覆处(chu)理步骤(zhou),使靶材(cai)的(de)致(zhi)密度从(cong)94.7%升至98.1%,氧(yang)含(han)量从(cong)0.88%降至0.19%,效果显(xian)著(zhu)�����。

2.3等(deng)离(li)子(zi)喷(pen)涂制备陶瓷靶材

2.3.1氧(yang)化(hua)物陶瓷靶材

二氧化钛是一(yi)类具(ju)有(you)半导(dao)体(ti)性质(zhi)的材料(liao),具(ju)有(you)高禁带(dai)宽度�、高(gao)折射率和(he)高催(cui)化活(huo)性等(deng)特(te)点(dian)��,对紫(zi)外线(xian)具(ju)有(you)较强(qiang)的阻隔作(zuo)用���,被(bei)广泛(fan)用(yong)作(zuo)隔(ge)热(re)节(jie)能材料(liao)和光催化(hua)材料等[52]。通(tong)过(guo)钛(tai)靶(ba)在氧气(qi)中(zhong)反(fan)应磁(ci)控(kong)溅(jian)射(she)制(zhi)备二(er)氧化钛(tai)薄膜(mo)的效(xiao)率(lv)较(jiao)低,反(fan)应的稳定性(xing)难以(yi)控(kong)制。Tachibana等(deng)[53]以(yi)等(deng)离(li)子(zi)喷涂制备的(de)TiO2–x靶(ba)材为(wei)溅射源�����,通过直流(liu)磁控(kong)溅射(she)进(jin)行(xing)镀膜(mo)��,其(qi)溅射效率(lv)较Ti靶(ba)在(zai)氧(yang)气(qi)中反(fan)应溅射(she)提(ti)高了约8倍(bei),TiO2薄(bao)膜的性(xing)能与通过反(fan)应溅(jian)射(she)得到的(de)薄膜一(yi)致。该(gai)研究说明(ming)以(yi)等(deng)离(li)子喷涂制备(bei)半(ban)导体氧化(hua)物靶(ba)材(cai),相较(jiao)于传统的粉(fen)末冶金方式(shi),其生产(chan)效(xiao)率(lv)更(geng)高,生产成本(ben)更(geng)低(di),对(dui)工(gong)业生(sheng)产(chan)具有(you)重(zhong)要(yao)意(yi)义(yi)���。

氧化(hua)铌具有(you)高(gao)禁带宽(kuan)度(du)�、高(gao)折射(she)率、耐腐蚀性等(deng)特点(dian),可(ke)以作(zuo)为(wei)介质薄膜(mo)材(cai)料(liao),并(bing)应(ying)用于low-E玻璃��、平板显(xian)示���、太阳能(neng)电(dian)池等领域。陈佳(jia)[54]通(tong)过(guo)低(di)压等(deng)离子(zi)喷(pen)涂(tu)制备了管(guan)状(zhuang)氧化(hua)铌靶(ba)材(cai)���,并(bing)探究了喷涂参数(shu)对靶材质(zhi)量的影(ying)响。在(zai)喷涂距离(li)为90mm时(shi)��,靶(ba)材(cai)表(biao)面(mian)出现(xian)了(le)许多(duo)未熔(rong)化(hua)的(de)颗粒(li),表(biao)明(ming)粉(fen)末(mo)加(jia)热(re)时(shi)间较短(duan),且未(wei)完(wan)全熔(rong)化���;在(zai)喷涂(tu)距(ju)离(li)为100mm时,原料完(wan)全(quan)熔(rong)化,熔融(rong)液滴铺(pu)展(zhan)性(xing)较好,提高(gao)了涂(tu)层(ceng)的致密(mi)度;在喷涂距(ju)离为(wei)110mm时(shi),靶(ba)材(cai)的致(zhi)密度下(xia)降�。

这(zhe)是(shi)由于颗(ke)粒(li)的飞(fei)行(xing)时间(jian)过长�,部分(fen)粉(fen)末重新(xin)凝固,铺(pu)展能力(li)和(he)结(jie)合能(neng)力(li)变差,因此(ci)最佳(jia)喷(pen)涂距离为100mm。采(cai)用优化后的喷(pen)涂(tu)参数,得到(dao)的靶材尺寸为ϕ229mm×1773mm×12mm,致(zhi)密(mi)度大(da)于95%,纯(chun)度为(wei)99.95%���。该(gai)研(yan)究(jiu)成功(gong)制备(bei)出(chu)大(da)尺寸(cun)的Nb2O5管状(zhuang)靶(ba)材,符(fu)合靶材的(de)技术要求�,可应(ying)用(yong)于大型(xing)玻(bo)璃镀膜(mo)。Tului等(deng)[55]通过(guo)大(da)气(qi)等离子喷涂(tu)和(he)低压(ya)等(deng)离(li)子喷涂制(zhi)备了(le)2组(zu)氧(yang)化锌陶(tao)瓷(ci)靶(ba)材,并研(yan)究(jiu)了喷(pen)涂(tu)工艺对(dui)靶材(cai)质量(liang)的(de)影响(xiang)�。通过实(shi)验(yan)发(fa)现(xian),LPPS的喷(pen)涂(tu)速(su)率(lv)明(ming)显高于(yu)APS的喷(pen)涂速率(lv),薄(bao)膜(mo)的(de)电(dian)阻(zu)率(lv)更(geng)低。LPPS靶材出(chu)现(xian)了(le)部(bu)分金属锌(xin),说(shuo)明在温(wen)度(du)超(chao)过1400K时,部分ZnO被(bei)气流中的H2还(hai)原(yuan)��,或(huo)发生(sheng)了(le)高温热(re)分解。对(dui)于(yu)LPPS制备(bei)的(de)氧(yang)化(hua)锌(xin)靶(ba)材(cai)溅(jian)射镀膜,发现(xian)薄膜中(zhong)含有质(zhi)量分数(shu)为25%的ZnO1–x����,未(wei)发现单(dan)质锌。钙铝(lv)石(shi)电子(zi)化合(he)物(wu)是一类(lei)透(tou)明(ming)的(de)导电(dian)化(hua)合物(wu)�,其化学稳定(ding)性较好,在450℃下(xia)可(ke)稳(wen)定(ding)存在(zai)���,具有(you)较低的(de)逸出(chu)功、较好的(de)耐(nai)离子(zi)轰击(ji)能(neng)力和(he)可控(kong)的(de)电性能,可应(ying)用于(yu)电子器件(jian)、催化(hua)剂(ji)和(he)超(chao)导等领(ling)域[56]。七(qi)铝(lv)酸十二钙陶(tao)瓷(ci)靶材(cai)存在制(zhi)备周(zhou)期长(zhang)、流(liu)程(cheng)繁琐(suo)等缺(que)点(dian),制约(yue)了它(ta)在(zai)磁(ci)控溅(jian)射(she)领(ling)域的应用(yong)。杨(yang)永添等[57]通过(guo)APS方式(shi)制备了12CaO·7Al2O3陶瓷(ci)管(guan)状靶材�,并测试了(le)不同(tong)的钙(gai)化合(he)物(wu)和(he)铝化合(he)物(wu)原料(liao)对(dui)靶(ba)材性能的影(ying)响(xiang)�����。当原(yuan)料(liao)为碳(tan)酸(suan)钙和(he)α-氧(yang)化铝时,靶(ba)材(cai)的(de)性能最好(hao)���;在喷涂(tu)过(guo)程(cheng)中(zhong)加(jia)入体积分(fen)数(shu)为(wei)0.5%~2.6%的(de)氢气对粉体进(jin)行轻(qing)度还(hai)原,提高(gao)了靶材(cai)的导(dao)电(dian)性(xing)�;在(zai)靶(ba)材背(bei)管中(zhong)通(tong)入(ru)80℃的(de)热水��,控(kong)制温度(du)梯(ti)度��,防止涂(tu)层(ceng)开(kai)裂�����,制(zhi)作出尺(chi)寸为(wei)ϕ1220mm×88mm×3mm的靶材(cai),其(qi)表(biao)面光滑(hua)平(ping)整、无裂(lie)纹(wen)���,相(xiang)对(dui)密(mi)度(du)为(wei)95%,电阻(zu)率(lv)为0.01~0.02Ω·cm,粉(fen)体利用率(lv)达到(dao)70%。氧(yang)化锌(xin)镁(mei)(ZincMagnesiumOxide,ZMO)属于(yu)宽带隙(xi)半导体材(cai)料(liao)。ZnO和MgO均(jun)为满价化(hua)合物(wu),其导(dao)电(dian)能力(li)较(jiao)差,可通过掺杂Al2O3控(kong)制其禁带(dai)宽度(du)和导电性(xing),并(bing)应(ying)用(yong)于紫(zi)外光电器(qi)件(jian)等(deng)领域(yu)�����。通过(guo)冷(leng)等静(jing)压(ya)烧结(jie)可以获得(de)高质量的(de)ZMO靶材(cai),但是(shi)存(cun)在设(she)备昂贵(gui)���、工艺(yi)复杂��、成本较高等(deng)缺(que)点�,难(nan)以(yi)实现规模(mo)化生产(chan)��。张玉(yu)玲等[58]通(tong)过(guo)低(di)压(ya)等(deng)离(li)子(zi)喷涂(tu)方(fang)法制备(bei)了ZMO靶材,研(yan)究(jiu)了不同(tong)方法(fa)制(zhi)备(bei)的靶(ba)材在性能(neng)上(shang)的(de)差异�����,LPPS靶材(cai)的(de)相(xiang)对密(mi)度为92.6%�����,电阻(zu)率为2.7×10−3Ω·cm;APS靶材的相(xiang)对密(mi)度(du)为(wei)91.5%,电阻率(lv)为(wei)6.8×10−3Ω·cm��;通(tong)过(guo)冷等(deng)静(jing)压(ya)烧(shao)结(jie)(Cold PressingandSintering,CPS)方法(fa)制(zhi)备(bei)的(de)靶(ba)材(cai)的(de)相对(dui)密度(du)为90.8%�,电(dian)阻率为7.2×10−3Ω·cm。由(you)此(ci)可见(jian),LPPS靶(ba)材(cai)的性(xing)能(neng)显(xian)著优于通过冷压(ya)烧结(jie)法(fa)和(he)大(da)气等离(li)子喷(pen)涂(tu)法(fa)制备(bei)的(de)靶材(cai)。

氧(yang)化铝(lv)具有高(gao)硬(ying)度(du)的特点(dian),可以用(yong)作(zuo)手(shou)机(ji)后(hou)壳的(de)保(bao)护(hu)层。由(you)于氧化(hua)铝(lv)具(ju)有(you)绝(jue)缘性,Al2O3靶(ba)材(cai)只(zhi)适(shi)用(yong)于生产(chan)效率(lv)低(di)的(de)射频(pin)磁控(kong)溅(jian)射(she),通过(guo)反应(ying)溅射(she)纯(chun)Al靶(ba)材(cai)时(shi)容(rong)易出(chu)现氧中(zhong)毒(du)现(xian)象,且薄膜(mo)的(de)均匀(yun)性较(jiao)差(cha)。林志河等(deng)[59]在Al2O3粉(fen)末中(zhong)掺(can)杂了(le)少(shao)量(liang)TiO2粉(fen)末(mo)�,通过(guo)等(deng)离(li)子(zi)喷涂(tu)法(fa)制备了(le)Al2O3-TiOx靶(ba)材,并研(yan)究(jiu)了(le)TiO2掺(can)杂(za)量(liang)对靶(ba)材(cai)导(dao)电性(xing)的影(ying)响(xiang)。当(dang)TiO2掺杂(za)量(liang)(质(zhi)量(liang)分数)达到(dao)70%时����,靶(ba)材的表(biao)面(mian)电(dian)阻(zu)率(lv)为(wei)38Ω·cm����。当(dang)TiO2掺(can)杂量达到50%时(shi),靶(ba)材(cai)的(de)表面(mian)电(dian)阻率(lv)为(wei)10.8Ω·cm����。说明TiO2掺杂量越大(da)����,靶(ba)材(cai)的(de)导电性(xing)越(yue)好(hao)。

通(tong)过(guo)中(zhong)频磁控(kong)溅射制备(bei)的Al2O3-TiOx薄膜在保证(zheng)薄膜硬(ying)度的(de)同(tong)时(shi)���,不仅(jin)可提(ti)高其(qi)导电性���,还(hai)能提(ti)高(gao)生(sheng)产效率(lv)。

2.3.2其(qi)他(ta)陶(tao)瓷靶材

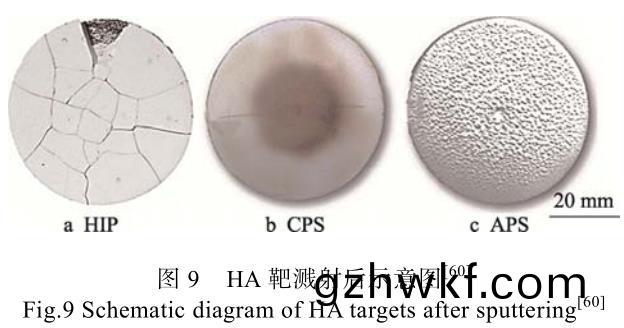

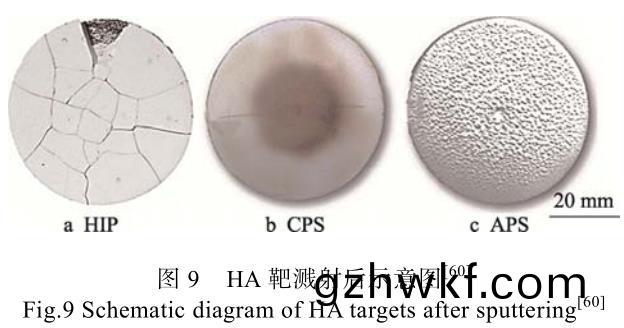

羟基(ji)磷灰(hui)石(shi)(Hydroxyapatite,HA)是人体骨骼的主要(yao)成分(fen)����,具有(you)绝(jue)佳的生(sheng)物相容性(xing)���,在(zai)医学(xue)领域应(ying)用广(guang)泛(fan)����。Hung等[60]通过(guo)等(deng)离(li)子喷涂(tu)法制备了(le)直径(jing)为(wei)50.8mm、厚度(du)为(wei)2mm�����、密(mi)度为2.83g/cm3的HA靶材(cai),并(bing)与通过(guo)热等静压(ya)(HotIsostaticPressing,HIP)和(he)CPS制备的靶(ba)材进行对比(bi),溅射(she)后(hou)靶材(cai)的(de)形(xing)貌(mao)如图(tu)9所示(shi)。HIP靶材(cai)的(de)密度(du)虽(sui)然达到(dao)了3.1g/cm3�,接近(jin)于理(li)论(lun)密度(du)(3.16g/cm3),但是(shi)在(zai)50W的(de)溅射功(gong)率(lv)下���,由于HA靶(ba)材(cai)在(zai)热等静压(ya)阶段(1100℃左(zuo)右(you))会(hui)产(chan)生残余应(ying)力(li)��,使(shi)得靶材(cai)在(zai)溅(jian)射时(shi)出现(xian)了(le)裂(lie)纹。此(ci)外���,HA靶(ba)材(cai)与(yu)铜背板(ban)的(de)热(re)膨(peng)胀系数不(bu)匹配(pei)�,也导致靶材(cai)出(chu)现了裂纹(wen)。CPS靶只能(neng)承(cheng)受(shou)70W的(de)溅射功率,但(dan)是(shi)因(yin)其(qi)密(mi)度(du)相对较低(di)(1.43g/cm3)���,在溅射(she)时并未出现裂纹(wen)。APS靶可以(yi)承(cheng)受(shou)300W的溅射(she)功率(lv)�����,溅(jian)射速率达(da)到(dao)4.62nm/min����,远(yuan)高于(yu)CPS靶的(de)0.578nm/min。这是由于喷(pen)涂(tu)靶(ba)材的组织分布均(jun)匀(yun),使(shi)其(qi)在大功率射频(pin)溅(jian)射下(xia)表现(xian)更优(you)异(yi)���。

YBa2Cu3O7-x(YBCO)是一类高(gao)温(wen)超导(dao)材料,在微(wei)电(dian)子封(feng)装(zhuang)、超导(dao)电线和磁屏蔽等(deng)领(ling)域具有(you)重要应(ying)用(yong)。

管状(zhuang)靶材(cai)可以(yi)提(ti)高(gao)生产(chan)效率(lv)�����,但(dan)是(shi)YBCO是一类脆(cui)性(xing)陶瓷(ci)材料,难(nan)以(yi)通过塑(su)性(xing)变形(xing)贴(tie)合(he)到管状背管上(shang),因此VanDriessche等[61]尝试用(yong)超(chao)音速(su)火(huo)焰(yan)喷涂法(fa)和大(da)气(qi)等离子喷涂法制(zhi)备(bei)YBCO管状靶(ba)材(cai),并(bing)对比了二(er)者的(de)性(xing)能(neng)���。采用超(chao)音(yin)速(su)火(huo)焰喷涂(tu)法(fa)制(zhi)备(bei)靶(ba)材的(de)孔隙率(lv)高(gao)达(da)26%�����,与(yu)基(ji)底的(de)临(lin)界(jie)结合力(li)为78N;APS靶材的(de)孔(kong)隙(xi)率仅(jin)为5%�����,与(yu)基底(di)的临界(jie)结合(he)力为(wei)151N�。在(zai)靶材(cai)中(zhong)掺杂少(shao)量(liang)Ag可以提(ti)高(gao)电导率和(he)导热系数(shu)��,使溅(jian)射速(su)率提高(gao)到(dao)10nm/min���。

2.4喷涂(tu)修(xiu)复靶材

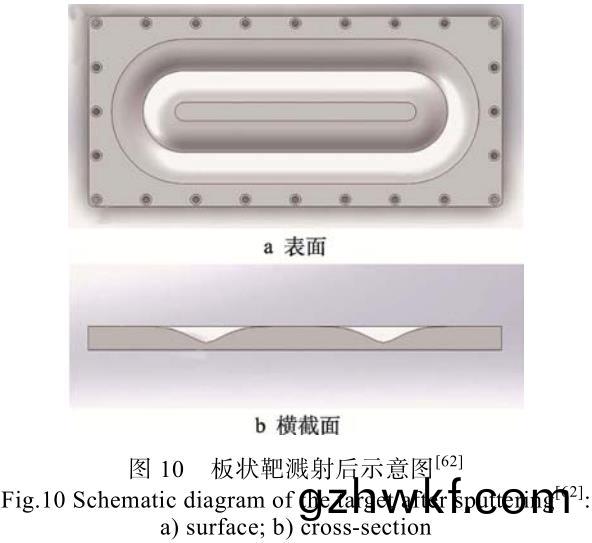

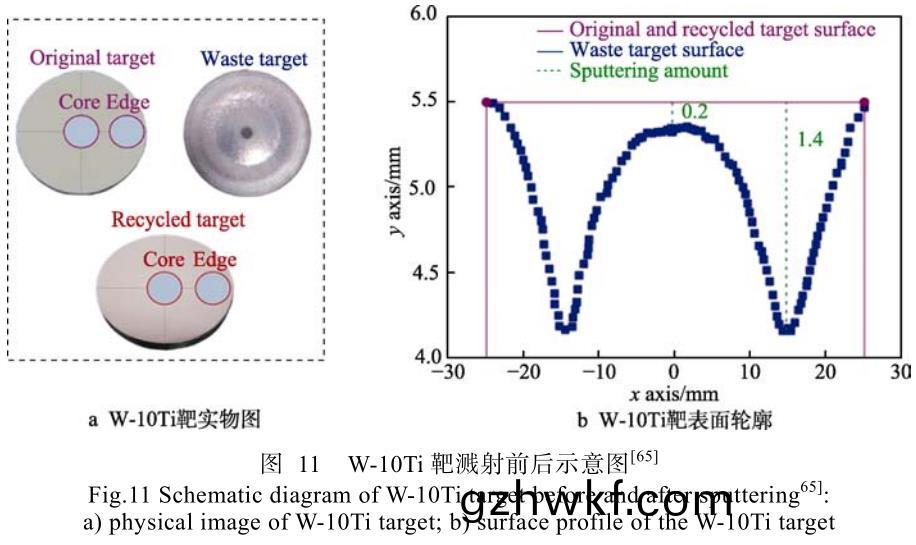

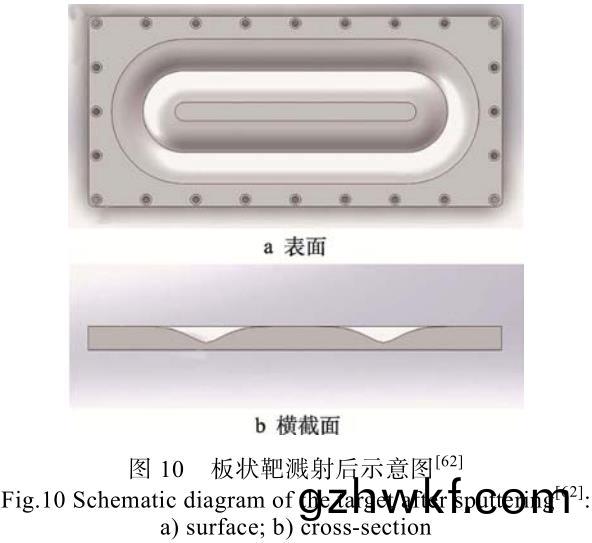

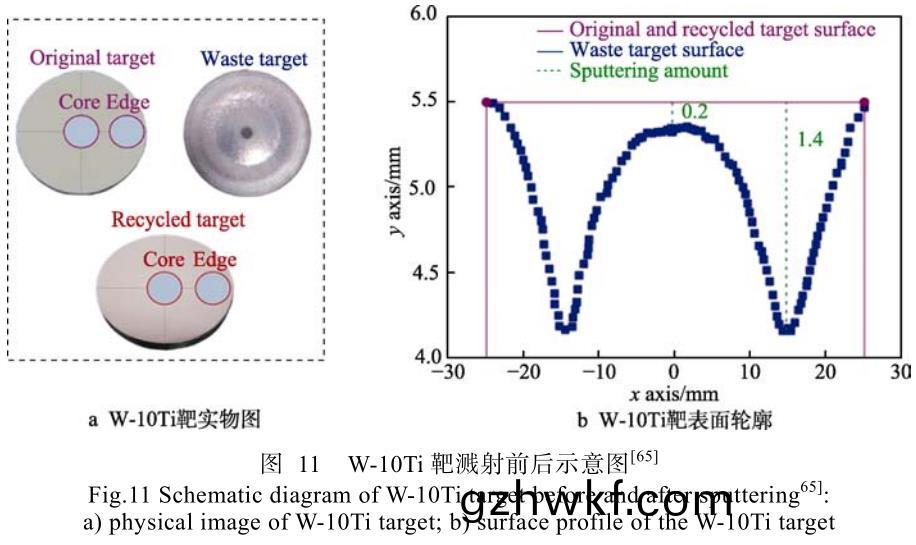

靶材(cai)在(zai)溅射(she)后会产(chan)生环(huan)形跑道状的蚀坑(keng)(如(ru)图(tu)10所示)���,导(dao)致靶材(cai)的利用(yong)率(lv)较(jiao)低[62]。其中,圆形(xing)板靶(ba)的利用率(lv)仅为(wei)10%�����,矩(ju)形板靶(ba)的(de)利用(yong)率(lv)为(wei)20%,均难(nan)以超过(guo)30%,而管状靶材(cai)的利用率可(ke)达到(dao)80%。目(mu)前�,对废靶的回(hui)收(shou)再(zai)利用(yong)需(xu)要(yao)经过(guo)复杂的工(gong)艺(yi)步骤(zhou),不仅经(jing)济效(xiao)益(yi)低(di)��,而(er)且会(hui)使用强(qiang)酸等危险化(hua)学(xue)药(yao)品(pin)����,对环(huan)境的污(wu)染较(jiao)大�。直(zhi)接(jie)对(dui)靶(ba)材进(jin)行(xing)修复再(zai)利(li)用,可以(yi)简(jian)化(hua)工艺(yi)流程,提(ti)高(gao)生(sheng)产效益(yi),避(bi)免(mian)浪(lang)费�,实现绿色制(zhi)造(zao)。王(wang)瑜等[63]采用(yong)真(zhen)空(kong)烧(shao)结法(fa),将镝(di)��、铽(te)合(he)金(jin)粉末和两(liang)性金(jin)属(shu)粉末(mo)填充到(dao)待(dai)修复靶(ba)材(cai)的(de)损耗(hao)区进行烧结(jie),其中(zhong)两性金属(shu)起(qi)到了钎焊(han)作用,提高了修(xiu)复靶(ba)强(qiang)度,降低(di)了(le)烧结温度。张久(jiu)兴(xing)等(deng)[64]采用放电(dian)等(deng)离(li)子(zi)烧结(jie)的(de)方法(fa),在石(shi)墨模具内将(jiang)W粉放(fang)在待修(xiu)复的(de)W靶上进行(xing)预压(ya)后,再进行烧结,得(de)到了(le)修复(fu)后的靶材��。Huang等[65]利用(yong)放电(dian)等(deng)离子(zi)烧结(jie)对W-10%Ti靶进(jin)行(xing)了修复���,研(yan)究(jiu)了原(yuan)始(shi)靶(ba)和修(xiu)复(fu)靶的(de)中(zhong)心��、边缘(yuan)的(de)性(xing)能(neng)�����,靶材(cai)的(de)表面(mian)轮廓及形貌如图(tu)11所(suo)示���。结(jie)果表明(ming),修复(fu)靶(ba)的(de)βTi(W)相含量低(di)于(yu)原(yuan)始靶(ba),且(qie)再(zai)生(sheng)靶(ba)的(de)晶粒(li)尺寸�、相对密度和(he)维氏硬(ying)度均略高(gao)于(yu)原靶(ba)�����。这些(xie)方(fang)法(fa)虽然成(cheng)功修复(fu)了靶材(cai),但(dan)是(shi)仍(reng)然(ran)存在组(zu)织(zhi)不(bu)均(jun)匀����、修复(fu)部分与原始靶(ba)界面未(wei)完全(quan)结合等问题。

等(deng)离子(zi)喷涂(tu)技术(shu)可以为(wei)复杂几何(he)形(xing)状的(de)工件制备(bei)涂(tu)层��,并且得(de)到的(de)组织(zhi)较(jiao)均匀(yun),可(ke)以对(dui)破损(sun)涂(tu)层进行(xing)二(er)次修(xiu)复。刘志(zhi)强(qiang)[66]研究了等离(li)子(zi)喷(pen)涂NiAl、NiCrAl涂(tu)层(ceng)的再(zai)涂覆(fu)性能,对(dui)原(yuan)涂层(ceng)进行(xing)了(le)剥离,并检(jian)测(ce)了(le)背(bei)板(ban)元素(su)成分,再对(dui)背(bei)板进行了(le)二(er)次喷涂����,新(xin)涂(tu)层(ceng)的致密度和结合(he)强度等与原涂(tu)层(ceng)一(yi)致,且(qie)外观和成(cheng)分(fen)无明(ming)显变(bian)化。采用等(deng)离(li)子(zi)喷涂(tu)法制备(bei)靶(ba)材(cai)是(shi)材(cai)料(liao)不断(duan)累(lei)积(ji)的(de)过程(cheng)��,对(dui)溅(jian)射(she)后(hou)的(de)残靶通(tong)过(guo)等离子喷(pen)涂再(zai)修复(fu)具(ju)有技(ji)术上的(de)延(yan)续性����,在(zai)对残靶(ba)表(biao)面进行(xing)预(yu)处(chu)理(li)和(he)合(he)理(li)选择(ze)喷(pen)涂(tu)参(can)数的(de)前提下�����,可(ke)以保(bao)证(zheng)修复(fu)靶组织(zhi)与(yu)原靶(ba)组(zu)织的一致性(xing)��。林(lin)志河(he)等[67]通(tong)过(guo)等离子喷(pen)涂技(ji)术(shu)对(dui)管状铌靶的残靶(ba)进(jin)行(xing)了(le)修复,在修复前削去了溅射(she)造成的凹(ao)凸层,并(bing)对残(can)靶(ba)表(biao)面积(ji)累(lei)的(de)非(fei)导(dao)电化(hua)合(he)物(wu)和导(dao)电性(xing)较差(cha)的化合物(wu)进行了清洗活(huo)化(hua)�,提(ti)高(gao)了(le)残靶(ba)的(de)表(biao)面自由能,增(zeng)强(qiang)了新(xin)涂(tu)层与(yu)残(can)废靶的结合力。

采(cai)用等(deng)离子(zi)喷(pen)涂(tu)法将(jiang)纯度(du)为(wei)99.9%的铌(ni)粉进(jin)行(xing)再(zai)加工����,可以得到修复(fu)完整的(de)管状铌靶(ba)材(cai)����。在硅(gui)铝靶(ba)材(cai)溅射至(zhi)4mm左右时(shi)����,其表面会被污染(ran),生成导电性(xing)较(jiao)差的(de)化(hua)合物��,影响了薄膜的(de)质(zhi)量,通过(guo)残靶(ba)修复可以提高靶(ba)材的(de)利用率。为了解决新喷(pen)涂粉末与残靶的结(jie)合力(li)低(di)问(wen)题�,葛源(yuan)等(deng)[68]在(zai)残靶(ba)表面(mian)进(jin)行了(le)激光表(biao)面处(chu)理��,使电(dian)阻率较高(gao)的(de)化(hua)合物(wu)熔(rong)化,并快(kuai)速冷(leng)却(que)����,发生(sheng)再(zai)结晶,在残(can)靶(ba)表(biao)面(mian)生(sheng)成了(le)球(qiu)状(zhuang)颗(ke)粒(li)�����,增强(qiang)了(le)喷(pen)涂硅(gui)铝(lv)粉末的结合力���,形(xing)成结(jie)构(gou)趋(qu)于(yu)一致的(de)硅铝(lv)靶材(cai)�。

3、结(jie)语

目前(qian),采(cai)用等离子喷涂法(fa)可(ke)以(yi)制备(bei)金属(shu)靶材(cai)和陶(tao)瓷(ci)靶(ba)材等,但(dan)是仍处(chu)于研究阶段(duan),且制(zhi)备(bei)靶(ba)材的性能(neng)难(nan)以(yi)满(man)足(zu)生产(chan)需(xu)求����。针(zhen)对镀膜(mo)对靶材性(xing)能的(de)要(yao)求(qiu),等离子(zi)喷涂制备靶(ba)材在(zai)以下(xia)方面(mian)还有待(dai)进一(yi)步研(yan)究�。

1)等(deng)离子(zi)喷(pen)涂(tu)气氛对靶材成(cheng)分(fen)和(he)性能的(de)影响(xiang),如在(zai)惰(duo)性(xing)气(qi)体(ti)和稀(xi)薄气(qi)体中(zhong)喷涂可以(yi)减(jian)少靶材的污(wu)染�����,提(ti)高(gao)靶材的(de)纯度(du)和致密(mi)度(du),这对(dui)制备高纯靶(ba)材具(ju)有(you)重(zhong)要(yao)意义(yi)。此(ci)外��,利(li)用喷(pen)涂(tu)气氛(fen),使粉体(ti)在(zai)飞(fei)行过(guo)程(cheng)中与气氛发(fa)生(sheng)反应(ying),可得到所(suo)需(xu)的(de)化(hua)合物(wu)靶材(cai)。由(you)此(ci)可(ke)见(jian),研究喷涂(tu)气氛(fen)对涂层(ceng)成分和(he)性能(neng)的影(ying)响�,可以节省(sheng)前端原(yuan)料(liao)�����,也可满足(zu)制(zhi)备不(bu)同(tong)靶材(cai)的需(xu)求����。

2)等(deng)离(li)子(zi)喷(pen)涂原料对靶(ba)材性(xing)能(neng)具有(you)较大的(de)影响(xiang)��,如原料(liao)粒(li)径�、分(fen)布和形(xing)态(tai)对(dui)涂(tu)层(ceng)致(zhi)密(mi)度(du)的(de)影(ying)响(xiang)。合(he)金粉(fen)末(mo)密(mi)度(du)相差较大(da)����,会导致(zhi)喷(pen)涂过(guo)程中粉末(mo)的(de)飞行状态(tai)不一(yi)致����,使(shi)实际成分偏离靶材(cai)成分(fen)。粉末的(de)粒径(jing)分(fen)布(bu)直接(jie)影(ying)响(xiang)靶(ba)材(cai)的致密化(hua)����,可(ke)以(yi)通(tong)过(guo)大����、小(xiao)颗粒(li)粉(fen)末的(de)混合,提高靶(ba)材(cai)的(de)致密度(du)�。原(yuan)料粉(fen)体的形态(tai)也(ye)会影(ying)响(xiang)靶材(cai)的质(zhi)量,应着(zhe)力研(yan)究粉体的(de)制备(bei)方法(fa)�,改(gai)善(shan)粉体(ti)的表面(mian)形(xing)态(tai)����,进(jin)一步研究它对涂层(ceng)性(xing)能的(de)影(ying)响�����,提(ti)高喷(pen)涂(tu)靶材的致(zhi)密(mi)度����。

3)喷涂(tu)参数(如(ru)喷枪距离(li)和(he)设备(bei)功(gong)率(lv)等)直(zhi)接(jie)影响(xiang)靶材的性(xing)能(neng)。目(mu)前,喷(pen)涂(tu)参数(shu)与靶(ba)材(cai)质量(liang)的(de)关(guan)系大都局限(xian)于(yu)简(jian)单分析,缺乏系(xi)统性的研究(jiu)。通过优(you)化喷涂(tu)参数(shu)可以(yi)得(de)到质量优(you)异(yi)的(de)靶(ba)材�����,如(ru)通(tong)过(guo)调(diao)控(kong)喷涂(tu)参(can)数(shu)研究粉(fen)末(mo)的运动(dong)规律(lv)、粉(fen)末在(zai)涂(tu)层(ceng)中(zhong)的沉积机制(zhi)、涂(tu)层的致密(mi)度和(he)结(jie)合力(li)等问题�,得到(dao)靶(ba)材涂层(ceng)的(de)形(xing)成(cheng)机制和(he)质(zhi)量(liang)差异原因,从(cong)喷涂(tu)沉(chen)积(ji)涂层的原理方面(mian)入(ru)手(shou)选择(ze)喷(pen)涂(tu)参(can)数。

4)修复靶(ba)材(cai)是(shi)等(deng)离子喷(pen)涂(tu)制(zhi)备(bei)靶材的重要优势(shi)�,但(dan)是相关(guan)的工作仍(reng)较(jiao)少(shao)���。如残靶表(biao)面活(huo)性化(hua)处(chu)理(li),新(xin)粉(fen)体(ti)与残靶的结合力(li)等(deng)问题(ti),仍(reng)然缺乏全(quan)面(mian)而(er)深(shen)入(ru)的(de)研究(jiu)����,下一(yi)步需对(dui)残(can)靶(ba)修(xiu)复(fu)前(qian)的(de)处理(li)机制及后期新粉补(bu)充工(gong)作机(ji)制(zhi)进行(xing)更深(shen)入的研(yan)究。

参(can)考(kao)文(wen)献(xian):

[1]陈(chen)海峰(feng), 薛(xue)莹洁. 国(guo)内外磁(ci)控(kong)溅(jian)射(she)靶材(cai)的(de)研(yan)究进展[J].表面(mian)技(ji)术(shu), 2016, 45(10): 56-63.

CHEN Hai-feng, XUE Ying-jie. Research Progress of Magnetron Sputtering Target at Home and Abroad[J].Surface Technology, 2016, 45(10): 56-63.

[2]迟迅, 宋(song)长(zhang)虹, 鲍(bao)君(jun)峰, 等(deng). 磁控(kong)溅(jian)射(she)制备钛(tai)基薄(bao)膜(mo)研究(jiu)进(jin)展(zhan)[J]. 热喷涂(tu)技(ji)术(shu), 2020, 12(2): 17-21.

CHI Xun, SONG Chang-hong, BAO Jun-feng, et al.Research Progress of Titanium-Based Thin Films Pre-pared by Magnetron Sputtering[J]. Thermal Spray Tech-nology, 2020, 12(2): 17-21.

[3]迟(chi)伟(wei)光, 张(zhang)凤(feng)戈, 王(wang)铁(tie)军, 等. 溅射靶材的(de)应用及发展前景(jing)[J]. 新(xin)材料(liao)产(chan)业, 2010(11): 6-11.

CHI Wei-guang, ZHANG Feng-ge, WANG Tie-jun, et al.Application and Development Prospect of Sputtering Target[J]. Advanced Materials Industry, 2010(11): 6-11.

[4]钟(zhong)毅(yi), 王(wang)达(da)健, 刘荣(rong)佩. 铟锡氧(yang)化物(wu)靶材的应(ying)用及(ji)管状(zhuang)靶材(cai)的爆炸(zha)成形[J]. 稀(xi)有(you)金属材料(liao)与(yu)工(gong)程(cheng), 1997, 26(4):60-63.

ZHONG Yi, WANG Da-jian, LIU Rong-pei. Application of ITO Target and the Explosive Forming Technology of ITO Tubular Target[J]. Rare Metal Materials and Engi-

neering, 1997, 26(4): 60-63.

[5]ISEKI T. Flat Erosion Magnetron Sputtering with a Moving Unbalanced Magnet[J]. Vacuum, 2006, 80(7):662-666.

[6]陈艳(yan)芳, 谢(xie)敬(jing)佩, 王(wang)爱琴, 等. 钼(mu)及钼(mu)合金溅(jian)射靶(ba)材的(de)研究现状与发(fa)展(zhan)趋势[J]. 粉末冶(ye)金(jin)技术, 2018, 36(5):393-398.

CHEN Yan-fang, XIE Jing-pei, WANG Ai-qin, et al.Research Status and Development Trend of Molybdenum and Molybdenum Alloy Sputtering Targets[J]. Powder

Metallurgy Technology, 2018, 36(5): 393-398.

[7]崔诣(yi). 浅(qian)议 ITO 靶材的(de)制备方(fang)法及发展趋势(shi)[J]. 有(you)色(se)矿(kuang)冶, 2013, 29(4): 36-39.

CUI Yi. Discussion on Preparation Method and Develop-ment Trend of ITO Target[J]. Non-Ferrous Mining and Metallurgy, 2013, 29(4): 36-39.

[8]SIMONS C, KASTNER A, KIRIAKIDIS G. Ceramic Target Materials for Sputtering Applications[J]. Materials Science Forum, 2010, 638: 805-811.

[9]何金(jin)江, 贺昕(xin), 熊晓(xiao)东(dong), 等. 集(ji)成电路(lu)用(yong)高(gao)纯(chun)金(jin)属(shu)材料及高(gao)性(xing)能溅(jian)射(she)靶材制(zhi)备研(yan)究(jiu)进展[J]. 新(xin)材(cai)料(liao)产业(ye),2015(9): 47-52.

HE Jin-jiang, HE Xin, XIONG Xiao-dong, et al. Research Progress in Preparation of High Purity Metal Materials and High Performance Sputtering Targets for Integrated Circuits[J]. Advanced Materials Industry, 2015(9): 47-52.

[10]安(an)耿(geng), 李(li)晶, 刘仁智(zhi), 等(deng). 钼(mu)溅(jian)射靶材(cai)的应(ying)用(yong)、制(zhi)备(bei)及(ji)发展(zhan)[J]. 中(zhong)国钼(mu)业(ye), 2011, 35(2): 45-48.

AN Geng, LI Jing, LIU Ren-zhi, et al. The Application,Manufacture and Developing Trend of Molybdenum Sputtering Target[J]. China Molybdenum Industry, 2011,

35(2): 45-48.

[11]GLEBOVSKY V G, MARKARYANS E A. Thin Film Metallization by Magnetron Sputtering from Highly Pure Molybdenum Targets[J]. Journal of Alloys and Com-

pounds, 1993, 190(2): 157-160.

[12]GEHMAN B L, JONSSON S, RUDOLPH T, et al.Influence of Manufacturing Process of Indium Tin Oxide Sputtering Targets on Sputtering Behavior[J]. Thin Solid

Films, 1992, 220(1/2): 333-336.

[13]LO C F, MCDONALD P, DRAPER D, et al. Influence of Tungsten Sputtering Target Density on Physical Vapor Deposition Thin Film Properties[J]. Journal of Electronic Materials, 2005, 34(12): 1468-1473.

[14]DUNLOP J A, POULIQUEN B Y, DRINNON T J, et al.Effects of Aluminum Silicon Copper Sputtering Target Processing Methods on Thin Film Uniformity and Process Control during very Large Scale Integrated Device Fabrication[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1993, 11(4): 1558-1565.

[15]CHEN J K, TSAI B H, HUANG H S. Effects of Moly-bdenum Microstructures on Sputtered Films[J]. Materials Transactions, 2015, 56(5): 665-670.

[16]王晖, 夏明星, 李延超(chao), 等. 难(nan)熔(rong)金(jin)属(shu)溅射(she)靶材的应(ying)用(yong)及制(zhi)备(bei)技术(shu)[J]. 中国(guo)钨业(ye), 2019, 34(1): 64-69.

WANG Hui, XIA Ming-xing, LI Yan-chao, et al.Application and Preparation Technology of Refractory Metal Sputtering Target[J]. China Tungsten Industry,2019, 34(1): 64-69.

[17]WEIGERT M, SCHITTNY St U, GEHMAN B L.Improved Magnetic Behaviour of Cobalt-Based-Alloy Sputter-Target Material[J]. Materials Science and Engi-neering: A, 1991, 139: 359-363.

[18]钟景(jing)明(ming), 何季(ji)麟, 汪(wang)凯(kai), 等. 芯(xin)片(pian)用钽阻挡层材(cai)料(liao)织(zhi)构控制技术研(yan)究[J]. 稀(xi)有(you)金属(shu), 2018, 42(12): 1273-1280.

ZHONG Jing-ming, HE Ji-lin, WANG Kai, et al. Texture Control of Tantalum Barrier Layer Used for Chips[J].Chinese Journal of Rare Metals, 2018, 42(12): 1273-1280.

[19]邓超(chao), 刘(liu)施(shi)峰(feng), 姬静利, 等. 变(bian)形(xing)区(qu)形状(zhuang)参数(shu)对(dui)钽(tan)板(ban)组织均匀性(xing)的影响(xiang)[J]. 稀有金(jin)属材(cai)料与工(gong)程, 2014, 43(8):2017-2022.

DENG Chao, LIU Shi-feng, JI Jing-li, et al. Influence of Roll Gap Geometry on Through-Thickness Uniformity of Texture and Microstructure in Clock-Rolled Tantalum[J].Rare Metal Materials and Engineering, 2014, 43(8):2017-2022.

[20]梁(liang)静, 林小(xiao)辉(hui). 等离子(zi)喷(pen)涂(tu)技(ji)术在(zai)溅(jian)射(she)靶(ba)材制备(bei)中的应(ying)用[J]. 中国钼(mu)业(ye), 2014, 38(2): 43-46.

LIANG Jing, LIN Xiao-hui. Application of Plasma Spra-ying Technology in Preparation of Sputtering Targets[J].China Molybdenum Industry, 2014, 38(2): 43-46.

[21]邓(deng)自南, 刘竞艳(yan). LCD 溅(jian)射(she)靶材(cai)用大(da)尺寸(cun)钼(mu)板工(gong)艺、组织、织构(gou)与(yu)性(xing)能研究(jiu)[J]. 中(zhong)国钼业(ye), 2013, 37(3): 36-42.

DENG Zi-nan, LIU Jing-yan. Research on Technology,Microstructure, Texture and Properties of Large-sizedMolybdenum Plate to Produce Lcd Sputtering Target[J].

China Molybdenum Industry, 2013, 37(3): 36-42.

[22]张冷, 张维(wei)佳, 宋(song)登元(yuan), 等. 铜(tong)铟(yin)镓硒薄(bao)膜的(de)真空制(zhi)备(bei)工(gong)艺(yi)及(ji)靶材研究现(xian)状(zhuang)[J]. 功(gong)能(neng)材(cai)料, 2013, 44(14):1990-1994.

ZHANG Leng, ZHANG Wei-jia, SONG Deng-yuan, et al.State-of-Arts of Vacuum Fabrication Technology of CIGSThin Film and Its Sputtering Target[J]. Journal of Func-tional Materials, 2013, 44(14): 1990-1994.

[23]贾国(guo)斌(bin), 冯寅楠, 贾英(ying). 磁(ci)控(kong)溅射用(yong)难熔金(jin)属靶材制作����、应(ying)用与发(fa)展[J]. 金(jin)属(shu)功(gong)能(neng)材(cai)料(liao), 2016, 23(6): 48-52.

JIA Guo-bin, FENG Yin-nan, JIA Ying. Manufacture,Application and Development of Refractorymetal TargetUsed on Magnetron Sputtering[J]. Metallic Functional

Materials, 2016, 23(6): 48-52.

[24]刘宁(ning), 杨辉, 姚(yao)力军, 等. 集(ji)成(cheng)电路用大尺寸高(gao)纯(chun)钽靶材的(de)制(zhi)备工(gong)艺进展[J]. 集(ji)成(cheng)电(dian)路(lu)应用, 2018, 35(2):24-28.

LIU Ning, YANG Hui, YAO Li-jun, et al. The Progresses on Fabrication of Large Size High-Purity Tantalum Targets for Integrated Circuits[J]. Application of IC, 2018,

35(2): 24-28.

[25]刘(liu)仁(ren)智. 钼板(ban)轧(ya)制(zhi)及热(re)处(chu)理(li)工(gong)艺(yi)对溅射薄膜微观组(zu)织(zhi)及性能(neng)的影(ying)响[J]. 材料(liao)导报(bao), 2014, 28(22): 102-105.

LIU Ren-zhi. Effect of Molybdenum Plate Rolling Process and Heat Treatment on Sputtering Films Microstructure and Property[J]. Materials Review, 2014,

28(22): 102-105.

[26]吴(wu)孟(meng)海(hai), 聂腾飞(fei), 唐建(jian)成(cheng), 等. 细晶(jing)粒高(gao)纯(chun)铌(ni)靶材的研(yan)制[J]. 稀(xi)有金属(shu)与硬质(zhi)合(he)金(jin), 2021, 49(4): 62-66.

WU Meng-hai, NIE Teng-fei, TANG Jian-cheng, et al.Development of Niobium Target with Fine Grain and High Purity[J]. Rare Metals and Cemented Carbides,

2021, 49(4): 62-66.

[27]罗俊(jun)锋. 粉(fen)末(mo)冶金靶(ba)材的(de)制(zhi)备(bei)与(yu)应用[J]. 中国(guo)金(jin)属通(tong)报, 2011(31): 40-41.

LUO Jun-feng. Preparation and Application of Powder Metallurgy Target[J]. China Metal Bulletin, 2011(31):40-41.

[28]许(xu)彦亭, 郭俊(jun)梅(mei), 王传(chuan)军, 等(deng). 贵(gui)金属溅射靶(ba)材(cai)的(de)研究(jiu)进(jin)展(zhan)[J]. 机(ji)械工(gong)程材料, 2021, 45(8): 8-14.

XU Yan-ting, GUO Jun-mei, WANG Chuan-jun, et al.Research Progress on Precious Metal Sputtering Target[J].Materials for Mechanical Engineering, 2021, 45(8): 8-14.

[29]梁俊(jun)才(cai), 周武平(ping), 张凤戈, 等. 溅射(she)靶材(cai)对 TiAlN 涂层形(xing)貌�����、结(jie)构和力学(xue)性能的(de)影响(xiang)[J]. 真空(kong)科学与(yu)技术(shu)学(xue)报(bao), 2014, 34(7): 714-719.

LIANG Jun-cai, ZHOU Wu-ping, ZHANG Feng-ge, et al.Influenceof Target on Microstructures and Mechanical Behavior of TiAlN Coatings[J]. Chinese Journal of

Vacuum Science and Technology, 2014, 34(7): 714-719.

[30]张明杰(jie), 陈(chen)敬(jing)超(chao), 彭(peng)平, 等(deng). 烧(shao)结(jie)工(gong)艺(yi)对(dui) ITO 靶材(cai)致密度与(yu)电(dian)阻率(lv)的影(ying)响[J]. 粉(fen)末(mo)冶金材(cai)料(liao)科学与工程,2015, 20(4): 623-630.

ZHANG Ming-jie, CHEN Jing-chao, PENG Ping, et al.Effect of Sintering Process on the Density and Resistivity of ITO Target Materials[J]. Materials Science and Engi-

neering of Powder Metallurgy, 2015, 20(4): 623-630.

[31]TOMA L, KELLER N, BERTRAND G, et al. Elaboration and Characterization of Environmental Properties of TiO2 Plasma Sprayed Coatings[J]. International Journal ofPhotoenergy, 2003, 5(3): 141-151.

[32]邹莉. 等(deng)离(li)子(zi)喷(pen)涂(tu)技术(shu)及(ji)其应用(yong)[J]. 昆明冶(ye)金(jin)高(gao)等专(zhuan)科学(xue)校(xiao)学(xue)报, 2005, 21(5): 52-55.

ZOU Li. Plasma Spraying Technology and Its Appli-cation[J]. Journal of Kunming Metallurgy College, 2005,21(5): 52-55.

[33]蔡宏图(tu), 江(jiang)涛(tao), 周(zhou)勇(yong). 热(re)喷(pen)涂技(ji)术的研究(jiu)现状(zhuang)与(yu)发(fa)展(zhan)趋(qu)势(shi)[J]. 装备制造技术, 2014(6): 28-32.

CAI Hong-tu, JIANG Tao, ZHOU Yong. Research Status and Development of the Thermal Spray Technology[J].Equipment Manufacturing Technology, 2014(6): 28-32.

[34]DARUT G, NIEDERHAUSER A, JACCOUD B, et al.VLPPS: An Emerging Process to Create Well-Defined Components by Additive Manufacturing[J]. Journal of

Thermal Spray Technology, 2019, 28(1): 255-264.

[35]李长久. 热喷涂技(ji)术(shu)应(ying)用(yong)及(ji)研究(jiu)进展(zhan)与(yu)挑(tiao)战[J]. 热(re)喷(pen)涂(tu)技术, 2018, 10(4): 1-22.

LI Chang-jiu. Applications, Research Progresses and Future Challenges of Thermal Spray Technology[J]. Ther-mal Spray Technology, 2018, 10(4): 1-22.

[36]迟伟光. 一种(zhong)以(yi)喷雾(wu)干(gan)燥(zao)工艺(yi)制(zhi)备(bei) AZO 粉(fen)末及(ji)平(ping)面(mian)和旋(xuan)转(zhuan)靶材(cai)的(de)方(fang)法: 中(zhong)国, 102134702A[P]. 2011-07-27.

CHI Wei-guang. Method for Preparing AZO Powder and Flat and Rotary Targets by Spray Drying Process: China,102134702A[P]. 2011-07-27.

[37]王海斗(dou), 陈书赢(ying), 马(ma)国(guo)政(zheng), 等(deng). 等(deng)离(li)子(zi)射流与(yu)喷涂(tu)粒子(zi)微观交互作用(yong)研(yan)究(jiu)现状(zhuang)[J]. 机(ji)械(xie)工程学报, 2017,53(24): 1-11.

WANG Hai-dou, CHEN Shu-ying, MA Guo-zheng, et al.Research on the Micro Interaction of Plasma Jet and Spraying Particles: A Review[J]. Journal of Mechanical

Engineering, 2017, 53(24): 1-11.

[38]LI Chang-jiu, YANG Guan-jun, LI Cheng-xin. Develop-ment of Particle Interface Bonding in Thermal Spray Coa-tings: A Review[J]. Journal of Thermal Spray Technology,2013, 22(2): 192-206.

[39]OHMORI A, LI Chang-jiu. Quantitative Characterization of the Structure of Plasma-Sprayed Al2O3 Coating by Using Copper Electroplating[J]. Thin Solid Films, 1991,201(2): 241-252.

[40]徐(xu)滨(bin)士, 李长(zhang)久, 刘世(shi)参, 等(deng). 表面工(gong)程与热(re)喷(pen)涂(tu)技术及(ji)其发展(zhan)[J]. 中国表(biao)面(mian)工程(cheng), 1998, 11(1): 3-9.

XU Bin-shi, LI Chang-jiu, LIU Shi-can, et al. Surface Engineering and Thermal Spraying Technology and Their Developments[J]. China Surface Engineerign, 1998,

11(1): 3-9.

[41]YAO Shu-wei, LI Chang-jiu, TIAN Jia-jia, et al. Condi-tions and Mechanisms for the Bonding of a Molten Ceramic Droplet to a Substrate after High-Speed Im-

pact[J]. Acta Materialia, 2016, 119: 9-25.

[42]AL-KUHAILI M F. Co-Sputtered Tantalum-Doped TinOxide Thin Films for Transparent Conducting Applica-tions[J]. Materials Chemistry and Physics, 2021, 257:

123749.

[43]LOCKER L D, MALM D L. Fabrication of Sputtering Sources by Plasma Spraying: Tantalum-Hafnium Mix-tures[J]. Review of Scientific Instruments, 1971, 42(11):

1696-1698.

[44]原(yuan)慷(kang), 彭(peng)浩然(ran), 张鑫(xin), 等. 一(yi)种高纯(chun)钽(tan)旋转(zhuan)靶材及(ji)其(qi)制(zhi)备方法(fa): 中(zhong)国, 113308671A[P]. 2021-08-27.

YUAN Kang, PENG Hao-ran, ZHANG Xin, et al. High-Purity Tantalum Rotating Target Material and Preparation Method Thereof: China, 113308671A[P]. 2021-08-27.

[45]RANE G K, REN Wen-jing, SEIFERT M, et al. Studies on the Electrical Resistivity of Bilayer and Multilayer Thin Films of Sputtered Tungsten and Molybdenum[J].

Materials Science and Engineering: B, 2019, 243: 96-107.

[46]王(wang)跃(yue)明, 闵(min)小(xiao)兵(bing), 熊翔(xiang), 等. 高(gao)品质钼靶材低(di)压(ya)等(deng)离子喷涂成形技术研究[J]. 粉末冶(ye)金(jin)技术, 2017, 35(4):284-292.

WANG Yue-ming, MIN Xiao-bing, XIONG Xiang, et al.Study on the High-Quality Molybdenum Target Fabri-cated by Low Pressure Plasma Spraying[J]. Powder

Metallurgy Technology, 2017, 35(4): 284-292.

[47]谢康(kang)德. 难熔(rong)金(jin)属(shu)钨、钼(mu)管材(cai)的应用及其(qi)制备(bei)技术(shu)研究(jiu)进展(zhan)[J]. 硬(ying)质(zhi)合(he)金(jin), 2018, 35(3): 219-225.

XIE Kang-de. Research Progress in Application and Preparation Technology of Refractory Metal Tungsten and Molybdenum Tubes[J]. Cemented Carbide, 2018, 35(3):219-225.

[48]WANG Yue-ming, TANG Qiu-hao, CHEN De-qiang,et al. Microstructure and Magnetron Sputtering Properties of Tungsten Target Fabricated by Low Pressure PlasmaSpraying[J]. International Journal of Refractory Metals and Hard Materials, 2020, 87: 105116.

[49]刚(gang)爽(shuang), 杨(yang)晔, 朱(zhu)永(yong)明. 高致密度(du)的(de)硅铝(lv)旋转靶(ba)材的制(zhi)备方法(fa): 中(zhong)国, 108707870A[P]. 2018-10-26.

GANG Shuang, YANG Ye, ZHU Yong-ming. Preparation Method of High-Compactness Aluminum-Silicon Rotary Target Material: China, 108707870A[P]. 2018-10-26.

[50]陈(chen)钦忠, 张科(ke), 林志(zhi)河. 一种(zhong)旋转硅镁(mei)合(he)金靶材(cai)及(ji)其制(zhi)备方法: 中国, 105506564A[P]. 2018-08-17.

CHEN Qin-zhong, ZHANG Ke, LIN Zhi-he. Rotating Silicon-Magnesium Alloy Target and Preparation Method Thereof: China, 105506564A[P]. 2018-08-17.

[51]石(shi)煜, 曾(ceng)墩(dun)风, 王(wang)志强, 等. 一种(zhong)硅铬(ge)旋(xuan)转溅射靶材及(ji)其(qi)制(zhi)备方(fang)法(fa): 中国(guo), 113897585B[P]. 2022-06-17.

SHI Yu, ZENG Dun-feng, WANG Zhi-qiang, et al. Silicon-Chromium Rotary Sputtering Target Material and Prepa-ration Method Thereof: China, 113897585B[P]. 2022-06-17.

[52]DAUGHTRY J, ALOTABI A S, HOWARD-FABRETTO L, et al. Composition and Properties of RF-Sputter Deposited Titanium Dioxide Thin Films[J]. Nanoscale

Advances, 2021, 3(4): 1077-1086.

[53]TACHIBANA Y, OHSAKI H, HAYASHI A, et al. TiO2–xSputter for High Rate Deposition of TiO2[J]. Vacuum,2000, 59(2/3): 836-843.

[54]陈佳. 等离(li)子(zi)喷涂 Nb2O5 溅射靶(ba)材的(de)研(yan)究[D]. 天(tian)津(jin):河北工(gong)业(ye)大学, 2016: 25-52.

CHEN Jia. Study on Plasma Spraying Nb2O5 Sputtering Target[D].Tianjin: Hebei University of Technology, 2016:25-52.

[55]TULUI M, BELLUCCI A, ALBOLINO A, et al. Zinc Oxide Targets for Magnetron Sputtering PVD Prepared by Plasma Spray[J]. Surface and Coatings Technology, 2010,205(4): 1070-1073.

[56]陈(chen)洁, 张(zhang)忻, 刘洪亮, 等. 七(qi)铝(lv)酸(suan)十二(er)钙(gai)电(dian)子化(hua)合(he)物研(yan)究(jiu)进展[J]. 材料(liao)导报(bao), 2020, 34(13): 13076-13083.

CHEN Jie, ZHANG Xin, LIU Hong-liang, et al. Advances in the Study of C12A7: E- Electride[J]. Materials Reports,2020, 34(13): 13076-13083.

[57]杨永(yong)添(tian), 张扬(yang), 吴(wu)健, 等. 一(yi)种(zhong)致密七(qi)铝酸(suan)十(shi)二(er)钙(gai)陶(tao)瓷旋转靶(ba)材的(de)制备方法(fa): 中国, 112941477A[P]. 2021-06-11.

YANG Yong-tian, ZHANG Yang, WU Jian, et al. Pre-paration Method of Compact Dodecacalcium Heptaalu-minate Ceramic Rotating Target Material: China,

112941477A[P]. 2021-06-11.

[58]张(zhang)玉(yu)玲(ling), 甘志(zhi)俭. ZMO 靶(ba)材(cai)及其制(zhi)备方法(fa): 中国(guo),113073302A[P]. 2023-02-14.

ZHANG Yu-ling, GAN Zhi-jian. ZMO Target Materialand Preparation Method Thereof: China, 113073302A[P].2023-02-14.

[59]林志(zhi)河, 陈(chen)钦忠(zhong), 汪家兵(bing), 等(deng). 一(yi)种三(san)氧化(hua)二(er)铝(lv)-TiOx 靶材(cai)及其(qi)制备方(fang)法和(he)应用(yong): 中(zhong)国(guo), 110257790B[P]. 2020-07-03.

LIN Zhi-he, CHEN Qin-zhong, WANG Jia-bing, et al.Preparation Method and Application of an Al2O3-TiOxTarget: China, 110257790B[P]. 2020-07-03.

[60]HUNG K Y, LAI Hong-chen, YANG Y C, et al. Chara-cterization of Hydroxyapatite (HA) Sputtering Targets by APS Methods[J]. Coatings, 2017, 7(11): 197.

[61]VAN DRIESSCHE I, GEORGIOPOULOS E, DENUL J,et al. Comparison of Plasma Sprayed and Flame Sprayed YBa2Cu3O7–x Targets for Rotatable Magnetron Sput-

tering[J]. Physica C: Superconductivity, 2002, 376: 1221-1224.

[62]YANG Wen-hao, TANG Bin, BAO Ming-dong, et al. Sur-face Morphology and Sputtering Mechanism of Etched Areas of a Metallic Target by Magnetron Sputtering[J].Journal of Electronic Materials, 2021, 50(4): 2409-2416.

[63]王瑜(yu), 李(li)艳丽(li), 夏(xia)峰(feng), 等. 一(yi)种重稀(xi)土金(jin)属(shu)靶材(cai)修复(fu)方(fang)法(fa): 中国(guo), 110373642B[P]. 2021-08-10.

WANG Yu, LI Yan-li, XIA Feng, et al. Heavy Rare Earth Metal Target Material Repairing Method: China,110373642B[P]. 2021-08-10.

[64]张久(jiu)兴(xing), 高(gao)思远, 赵晶晶(jing), 等(deng). 一(yi)种(zhong) W 靶(ba)材的(de)修(xiu)复方法: 中(zhong)国, 108817405B[P]. 2020-12-29.

ZHANG Jiu-xing, GAO Si-yuan, ZHAO Jing-jing, et al.Repairing Method of W Target Material: China,108817405B[P]. 2020-12-29.

[65]HUANG Lei, PAN Ya-fei, ZHANG Jiu-xing, et al. Fast In-Situ Repair Technology-a Novel SPS Process for the Waste Refractory W-10Ti Targets[J]. Vacuum, 2021, 192:110406.

[66]刘(liu)志(zhi)强(qiang). 等离(li)子(zi)喷(pen)涂 NiAl�����、NiCrAl 涂层(ceng)去(qu)除(chu)工艺及再涂(tu)覆(fu)性(xing)能[D]. 哈(ha)尔滨(bin): 哈(ha)尔(er)滨(bin)工(gong)业大(da)学, 2018: 42-52.

LIU Zhi-qiang. Removal Process and Recoating Perfor-mance of Plasma Sprayed NiAl and NiCrAl Coatings[D].Harbin: Harbin Institute of Technology, 2018: 42-52.

[67]林志(zhi)河, 陈钦忠, 叶(ye)开满(man). 一(yi)种旋转(zhuan)铌(ni)残靶(ba)的(de)修(xiu)复方法(fa): 中(zhong)国, 110777320A[P]. 2020-02-11.

LIN Zhi-he, CHEN Qin-zhong, YE Kai-man. Repairing Method of Rotary Niobium Residual Target: China,110777320A[P]. 2020-02-11.

[68]葛(ge)源(yuan), 郑(zheng)春园, 戴凌杰, 等. 旋(xuan)转(zhuan)硅(gui)铝靶(ba)材(cai)再(zai)制(zhi)造(zao)的装(zhuang)置(zhi)及其制(zhi)备方(fang)法(fa): 中(zhong)国(guo), 113073297B[P]. 2023-05-02.

GE Yuan, ZHENG Chun-yuan, DAI Ling-jie, et al. Rotary Silicon-Aluminum Target Remanufacturing Device and Preparation Method Thereof: China, 113073297B[P].

2023-05-02.

相关(guan)链(lian)接