钛合金(jin)的加工(gong)处(chu)理(li)将(jiang)控制工艺分(fen)成两(liang)个(ge)大(da)板(ban)块(kuai)为锻(duan)造工(gong)艺和热处(chu)理工(gong)艺(yi)。钛合(he)金锻(duan)造(zao)工艺后的组(zu)织性能(neng)取决(jue)于热加工量、变(bian)形温度(du)以及(ji)加工速(su)率(lv)等。

1����、锻(duan)造工艺

钛合金(jin)锻造的特点(dian)主要有(you):

黏(nian)性比(bi)较(jiao)大、流动(dong)性(xing)差,而且(qie)磨具与材(cai)料之间的(de)摩(mo)擦(ca)力(li)会(hui)随(sui)挤(ji)压力(li)增大(da)迅(xun)速(su)增(zeng)大���,因此(ci)在挤(ji)压拔(ba)制(zhi)时(shi)添加润滑剂,如(ru)TC4钛合金(jin)热(re)加工(gong)用(yong)无(wu)铅(qian)玻璃-陶瓷涂(tu)抹(mo)�����;对温度(du)敏(min)感(gan),变(bian)形(xing)抗(kang)力高�����,温(wen)度降低(di)流变(bian)应力升高速度(du)超过钢;钛(tai)合金(jin)导(dao)热性(xing)比钢材(cai)差���,在(zai)挤压(ya)拉(la)拔(ba)时内(nei)外(wai)变(bian)形(xing)程度(du)不(bu)均匀(yun)容易导致裂纹(wen)萌生(sheng)。

2、热(re)处理(li)工(gong)艺(yi)

除(chu)少(shao)数钛(tai)合(he)金(jin)系(xi)(如 Ti-Cu 系(xi)),可(ke)以(yi)通(tong)过时(shi)效析出(chu)金属(shu)间(jian)化(hua)合物强(qiang)化(hua)而(er)影响(xiang)组(zu)织(zhi)性能(neng)。大(da)多数钛合金是(shi)通过热处(chu)理控制 β 转(zhuan)变 α,合金成分(fen)尤其是(shi) β 稳定性(xing)元(yuan)素含(han)量(liang)和(he)冷速����,对 β 相(xiang)变(bian)有(you)重(zhong)要影(ying)响��。合金(jin)从高(gao)温 β 相(xiang)稳定(ding)区冷却(que)下(xia)来(lai),β 相发(fa)生 TTT 曲(qu)线(xian)的分(fen)解:当转变温度(du)最高时,转变(bian)后(hou)组织是(α+β)相;当转(zhuan)变(bian)温度较高(gao)时(shi),β 相转变为中(zhong)间(jian)介(jie)稳(wen)定 ω 相,ω 相(xiang)和未转变完(wan)的(de) β 相进一步转(zhuan)变为(wei)(α+β)相���;当温度低(di)时��,β 相(xiang)直接(jie)转(zhuan)变(bian)为均(jun)匀细小的ω 相(xiang) ���。适当的(de)热(re)处理(li)可控制热处(chu)理(li)工(gong)艺(yi)参数(shu)而(er)获得所期(qi)望(wang)的显(xian)微组(zu)织(zhi)����,从而改善(shan)合金(jin)的组织(zhi)力学性能。

α 相是不(bu)同(tong)冷(leng)却(que)速(su)度热处(chu)理(li)工(gong)艺控制(zhi)相(xiang)变(bian)形成(cheng)��。快(kuai)冷(leng)时,β 相(xiang)发(fa)生无(wu)形核长(zhang)

大过程(cheng),是发(fa)生无(wu)扩散(san)切变式马(ma)氏体(ti)相(xiang)变(bian)�,生(sheng)成六(liu)方α ' 相(针状(zhuang)及块(kuai)状(zhuang))及正交(jiao)马(ma)氏(shi)体(ti)相;慢(man)冷(leng)时,一般(ban)容易得到网(wang)篮(lan)组(zu)织���,是(shi)含较(jiao)高(gao) β 相(xiang)稳定元(yuan)素的(de)原因����;冷(leng)速最(zui)慢(man)时(shi),α 相(xiang)沿 β 相晶(jing)界(jie)析出(chu),得(de)到片层(ceng)魏氏体(ti)组织�。人们(men)常(chang)通过(guo)淬火(huo)时(shi)效处理,得(de)到细(xi)小(xiao)的(de)等轴 α 相和 β 转(zhuan)变相(xiang)�����,初生(sheng) α 相(xiang)的(de)比(bi)例相对(dui)较高,这(zhe)样可以得到(dao)较(jiao)好的塑性。为了改(gai)善(shan)组织(zhi)得到(dao)优异的(de)性(xing)能�,得(de)经过(guo)适当(dang)的热处(chu)理�����。钛合(he)金(jin)能进(jin)行(xing)退火���、时效�、化(hua)学(xue)热处理�����、形(xing)变热处(chu)理(li)等 �����。

a 退火

退火均(jun)能应(ying)用在(zai) α 型(xing)���、近 α 型(xing)��、α+β 型(xing)����、近 β 型(xing)、亚(ya)稳(wen)定 β 型(xing)和 β 型(xing)钛合金。

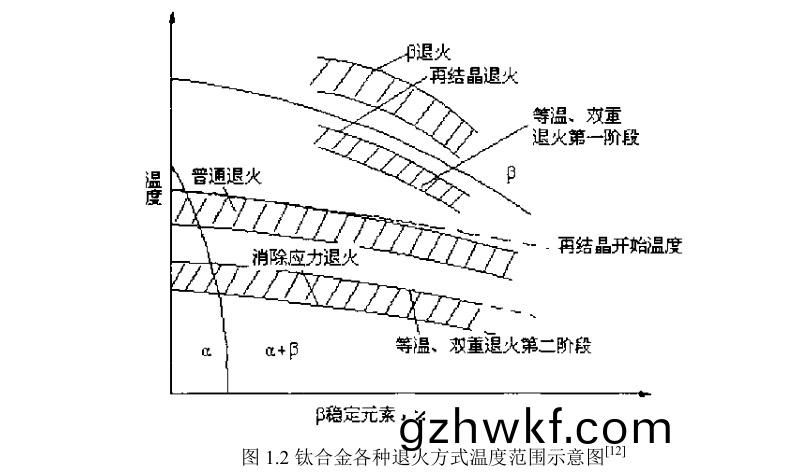

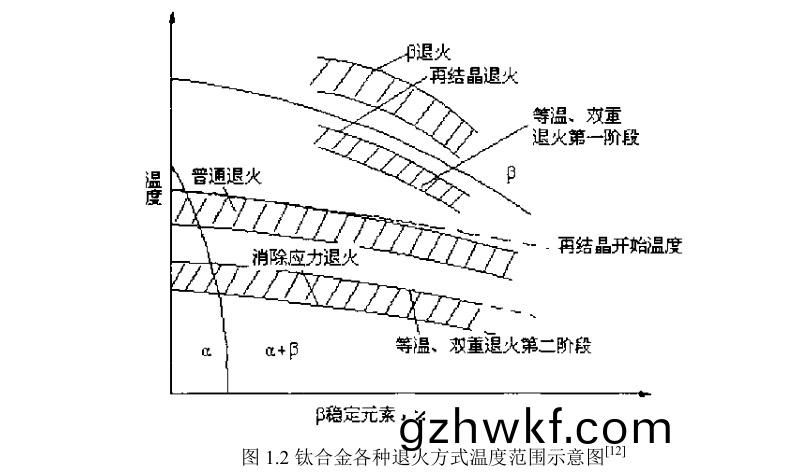

通过(guo)退(tui)火(huo)可以(yi)消(xiao)除内应力(li),提(ti)高合(he)金(jin)的(de)塑性(xing)和(he)稳定组织(zhi)。在确定(ding)退(tui)火(huo)温(wen)度(du)时,应考(kao)虑到合(he)金的(de)再结晶(jing)��、相变����、加(jia)热(re)���、氧(yang)化和产(chan)品(pin)类型等(deng)��。常(chang)见(jian)的(de)退火有双(shuang)重(zhong)退火�����、再(zai)结晶(jing)退(tui)火和(he)去应(ying)力(li)退火(huo)等。退(tui)火保温(wen)的时间取(qu)决于工件(jian)的(de)截面(mian)尺寸(cun),退火(huo)的温(wen)度范围(wei)如(ru)图(tu) 1.2 所示���。除退(tui)火(huo)温度(du)外冷(leng)却速(su)度是影响(xiang)组(zu)织和性(xing)能(neng)的(de)重(zhong)要(yao)参数���,冷(leng)却速(su)度较(jiao)慢时,容(rong)易(yi)得(de)到(dao) α+晶间 β 组织(zhi)。退(tui)火(huo)速(su)度对(dui) β 相稳定元素很少(shao)的 α+β 相合(he)金的(de)组织(zhi)性能影响(xiang)很小(xiao)����。加热温度的高(gao)低(di)直(zhi)接(jie)对(dui)合金(jin)再(zai)结晶(jing)和相变程度产生影(ying)响(xiang),因此选择(ze)退火(huo)的(de)方(fang)式就(jiu)比较(jiao)重(zhong)要。双重(zhong)退(tui)火(huo):作(zuo)用是改善塑(su)性�����、断(duan)裂(lie)韧性和(he)稳(wen)定(ding)组(zu)织(zhi)。双(shuang)重(zhong)退(tui)火(huo)是(shi)对(dui)合金(jin)进(jin)行两(liang)次(ci)加(jia)热和空冷(leng),退(tui)火后获(huo)得比较均(jun)匀(yun)和(he)接近(jin)平衡(heng)状态(tai),有的(de)根据实(shi)际的(de)需要(yao)�,对(dui)合(he)金进行三(san)重(zhong)退(tui)火(huo),工(gong)艺类似于(yu)双(shuang)重(zhong)退火。

再结晶退(tui)火:为(wei)了消除加(jia)工(gong)硬化�����、稳定组(zu)织和(he)提(ti)高塑性(xing),这个过程(cheng)中发生(sheng)再结晶(jing)�。α+β 相钛合(he)金(jin)经(jing)过(guo)再结晶退(tui)火后(hou),之(zhi)前的(de)变形晶粒转(zhuan)变为等(deng)轴(zhou)晶(jing)粒(li),同(tong)时 α 相(xiang)和 β相形(xing)态(tai)和数(shu)量(liang)组(zu)成上(shang)均发(fa)生(sheng)变化(hua);α+β 相退火(huo)的(de)塑(su)性明显(xian)升(sheng)高,力(li)学(xue)性(xing)能(neng)取决(jue)于(yu)晶粒(li)尺(chi)寸(cun)、初生 α 相(xiang)的数(shu)量(liang)以(yi)及(ji)再(zai)结(jie)晶程(cheng)度(du)�。去应(ying)力(li)退火:消(xiao)除工(gong)件(jian)因(yin)冷变(bian)形�����、焊接(jie)和拔制等工(gong)艺工程中产(chan)生(sheng)的(de)内应(ying)力��,避(bi)免应力(li)腐(fu)蚀开裂(lie)的(de)发生(sheng)。

b 淬(cui)火(huo)时效(xiao)

通过(guo)热处(chu)理(li)方(fang)式�����,利(li)用(yong)相变(bian)产生(sheng)强化(hua)效果称为淬火(huo)时(shi)效�����。合金(jin)经过时效(xiao)(强化(hua)处(chu)理)后(hou)的强化(hua)效(xiao)果取决(jue)于(yu)合(he)金的成分(fen)、热处(chu)理(li)工艺(yi)规范(fan)以(yi)及(ji)原(yuan)始(shi)组织���。成(cheng)分对热(re)处(chu)理强化效果的影响:相同(tong)的淬火(huo)时效条(tiao)件下(xia),同(tong)一合(he)金系(xi)�����,强化(hua)效(xiao)果(guo)随(sui)合(he)金(jin)浓度(du)的(de)增(zeng)加(jia)而提(ti)高(gao)���。时效强(qiang)化效果随(sui)合(he)金(jin)β元(yuan)素含量(liang)越多(duo)以(yi)及淬火后亚稳(wen) β 相(xiang)的(de)数量增多而(er)越(yue)大(da)。不同(tong)元素对热(re)处理强(qiang)化(hua)效果影(ying)响不同����,稳(wen)定 β 相(xiang)能(neng)力越(yue)强(qiang)的元(yuan)素临界浓度越低(di),热处(chu)理(li)强(qiang)化(hua)效果越大(da)。热(re)处理(li)工(gong)艺对(dui)合(he)金淬(cui)火时(shi)效强(qiang)化效果(guo)的(de)影(ying)响:淬(cui)火温(wen)度(du)越(yue)高(gao),时(shi)效(xiao)强化效(xiao)果越显(xian)著���,当(dang)高于(yu)临界点(dian)Tβ淬(cui)火时(shi)��,晶(jing)粒(li)过(guo)分(fen)粗(cu)大(da)导致脆(cui)性����,因(yin)此(ci)除(chu) β 型合金外,工(gong)业(ye)钛合金(jin)均采(cai)用(yong)两(liang)相区(qu)加热淬(cui)火(huo)����。原(yuan)始组织(zhi)对(dui)热(re)处理强(qiang)化效(xiao)果(guo)的(de)影响(xiang):晶粒细小工(gong)件(jian)淬火(huo)时(shi)效(xiao)后(hou),强度及塑(su)性(xing)比(bi)粗(cu)晶(jing)粒工件淬(cui)火时效(xiao)后(hou)高(gao)�����;等轴(zhou) α 组(zu)织的合(he)金(jin)热(re)处(chu)理(li)后(hou)塑(su)性(xing)较高(gao),针(zhen)状 α 组(zu)织的合(he)金热处(chu)理(li)后塑(su)性低(di)���。因此(ci)���,控(kong)制(zhi)淬(cui)火(huo)时效(xiao)前(qian)合金的(de)组织(zhi)对(dui)淬(cui)火时(shi)效(xiao)强(qiang)化有重(zhong)要作(zuo)用。

c 化(hua)学热处理(li)

钛合金在氧化介(jie)质中(zhong)的耐腐蚀(shi)性较(jiao)好(hao),而(er)在(zai)还原性(xing)介(jie)质中的(de)耐蚀性(xing)很(hen)差��。为了(le)改善(shan)合(he)金的耐蚀性(xing)����,利用(yong)电镀�����、喷(pen)涂(tu)和(he)化(hua)学(xue)处理等(deng)方法。化学(xue)处理(li)包(bao)括(kuo)渗碳(tan)�����、金���、氧以(yi)及(ji)氮(dan)等元(yuan)素(su),提高合金(jin)表(biao)明硬度�、耐磨性(xing)和耐腐(fu)蚀性(xing)��。渗(shen)氧(yang)的(de)温(wen)度(du)一般(ban)为(wei) 700℃~850℃���,保温(wen) 2 到(dao) 10 小(xiao)时,渗氧(yang)层厚(hou)度(du)为(wei) 0.06~0.08mm。渗(shen)氮(dan)是(shi)在密封炉中进行,在温度为 850℃~950℃条件(jian)下保温(wen) 30~40h���;或在(zai)氮气体(ti)中进(jin)行(xing)离(li)子(zi)氮(dan)化(hua)�。合(he)金渗(shen)氮后(hou)硬(ying)度提高(gao) 2~4 倍(bei),在(zai)耐(nai)磨和(he)抗腐蚀(shi)方(fang)面得到大(da)大(da)的(de)改善。

d 形(xing)变(bian)热(re)处理

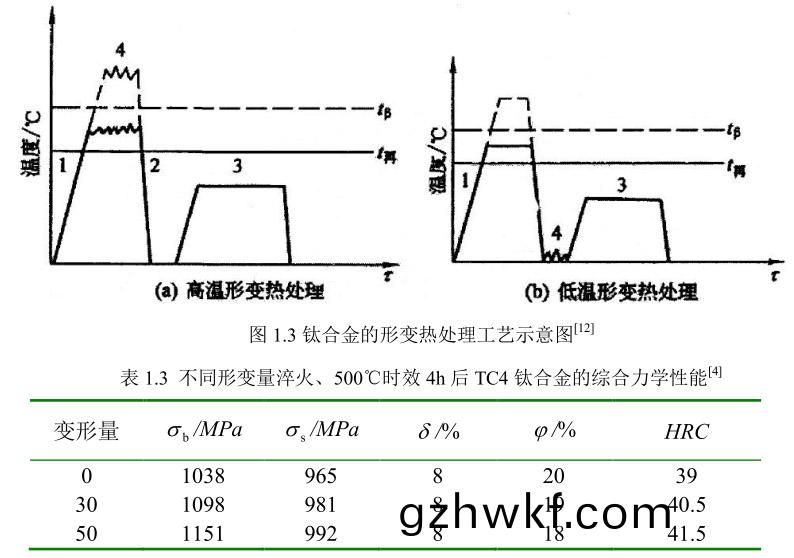

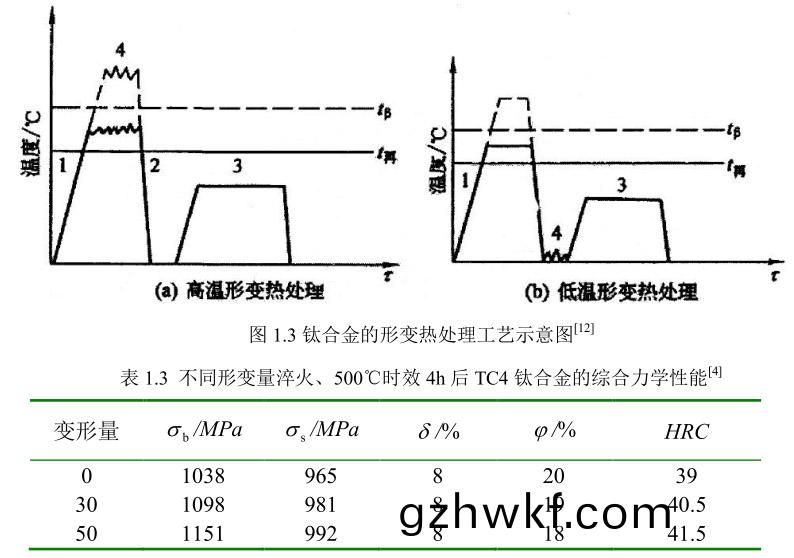

形变热处(chu)理形是(shi)将(jiang)变形(xing)和(he)热(re)处(chu)理(li)结合(he)起(qi)来(lai)的一种处理方(fang)式(shi)�����。形(xing)变(bian)热(re)处(chu)理这种(zhong)处(chu)理方(fang)法可(ke)达(da)到(dao)形(xing)变强(qiang)化(hua)和热(re)处理强(qiang)化的效果(guo)����,得(de)到与单(dan)一强(qiang)化(hua)方法(fa)所不(bu)能(neng)获(huo)取(qu)的组织与综合(he)性能(neng)���。形变(bian)热(re)处理(li)可(ke)以在再(zai)结(jie)晶温(wen)度以(yi)上(shang)进行或(huo)者再(zai)结晶(jing)温(wen)度以(yi)下(xia)进行�����,随(sui)后进(jin)行(xing)常规时(shi)效(xiao)处理����。蔡建明等人(ren)采用一(yi)种(zhong)新的热机械(xie)处理(li)工艺来(lai)细化 SP700 钛合(he)金(jin)的(de)晶粒(li)��,最后得(de)到(dao)初(chu)生 α 相颗(ke)粒(li)约 1~2μm�,显著的(de)提(ti)高了钛合(he)金(jin)的强度(du)以及(ji)塑性(xing)。这是因为(wei)在(zai)变形过(guo)程中,晶(jing)粒内部产(chan)生(sheng)高(gao)密(mi)度(du)位(wei)错和其(qi)他(ta)晶格(ge)缺(que)陷得(de)以(yi)保留(liu)到室(shi)温�,并且使亚稳(wen)相得(de)以组织(zhi)细(xi)化(hua);在随(sui)后(hou)处理(li)中(zhong),作(zuo)为(wei)析(xi)出(chu)相(xiang)的形(xing)核(he)位置��,使析出(chu)相(xiang)高(gao)度弥(mi)散���,并(bing)均匀(yun)分(fen)布�����,显著(zhu)提高塑性和强度。影(ying)响形变热(re)处(chu)理效(xiao)果(guo)的(de)因(yin)素主要有(you):合金(jin)的成分(fen)、变(bian)形(xing)量、变形速(su)率(lv)����、保(bao)温温(wen)度��、冷(leng)却速度和(he)随(sui)后(hou)的处理(li)规(gui)范等����,形(xing)变热(re)处(chu)理(li)的工艺路线(xian)如图(tu)1。TC4 钛(tai)合金(jin)的(de)等(deng)轴(zhou)组(zu)织通(tong)常采(cai)用形变(bian)热(re)处(chu)理方(fang)法获(huo)取�,先对合金(jin)进行变形处(chu)理(li)后(hou)立即(ji)水淬(cui)�����,然后(hou)进(jin)行(xing)球化(hua)处理细(xi)化晶粒(li)。由于(yu)变形(xing)后(hou)水(shui)淬保留(liu)大(da)量(liang)的(de)晶(jing)体缺陷��,结晶形(xing)核多,破(po)碎(sui)的条状组(zu)织(zhi)容易(yi)发生多边(bian)化(hua)和结(jie)晶以及(ji)球化,从而(er)得(de)到细小(xiao)均匀的等轴组织(zhi)。变形(xing)热处(chu)理之后的(de)力学(xue)性能如(ru)表1列出,以 TC4 合金经形(xing)变(bian)热(re)处(chu)理为(wei)例,从表(biao)中看(kan)出(chu),塑(su)性(xing)并(bing)没有(you)随变形(xing)量增(zeng)加(jia)而有所改善(shan)�。

相关链(lian)接