引(yin)言(yan)

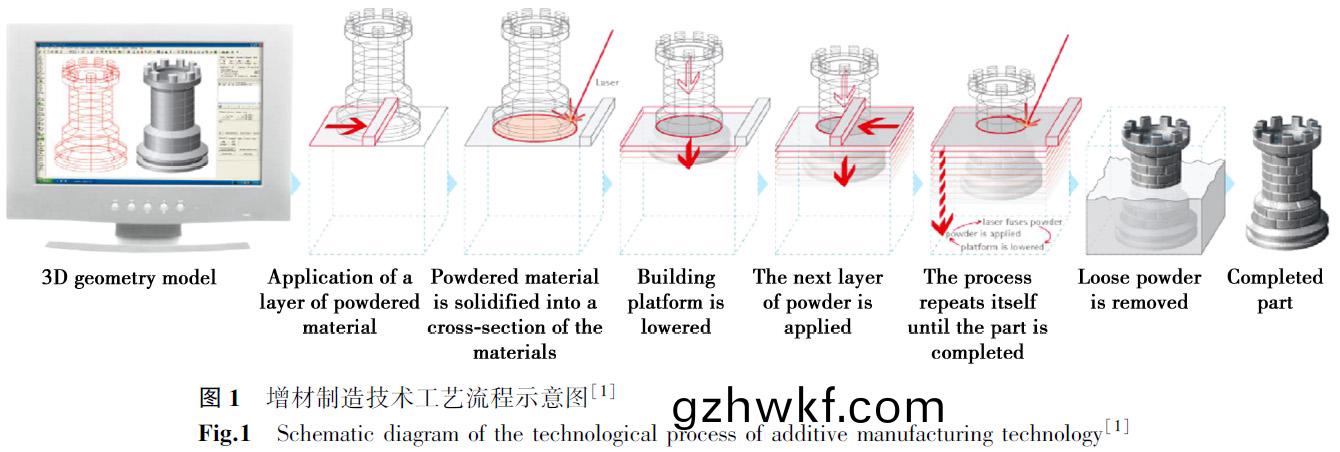

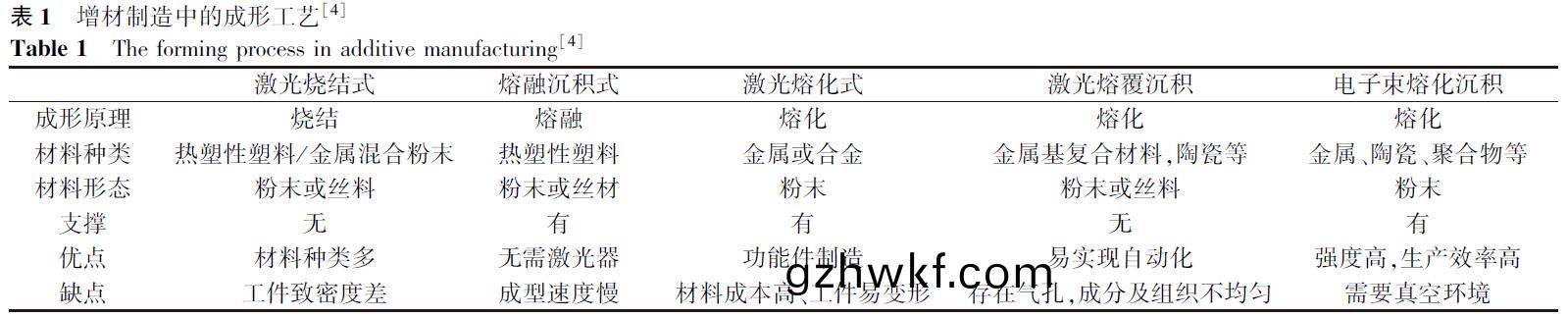

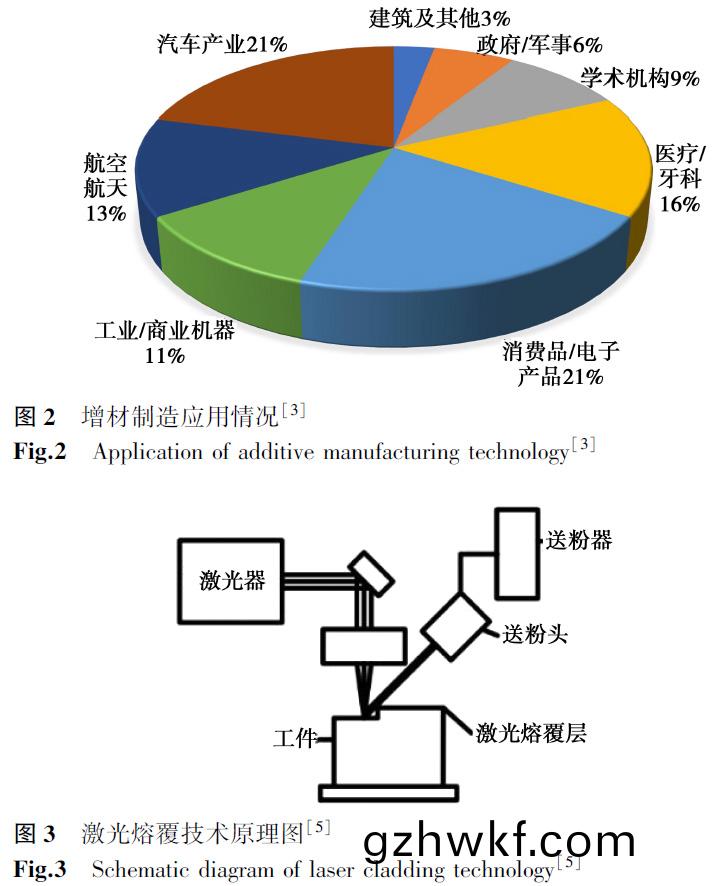

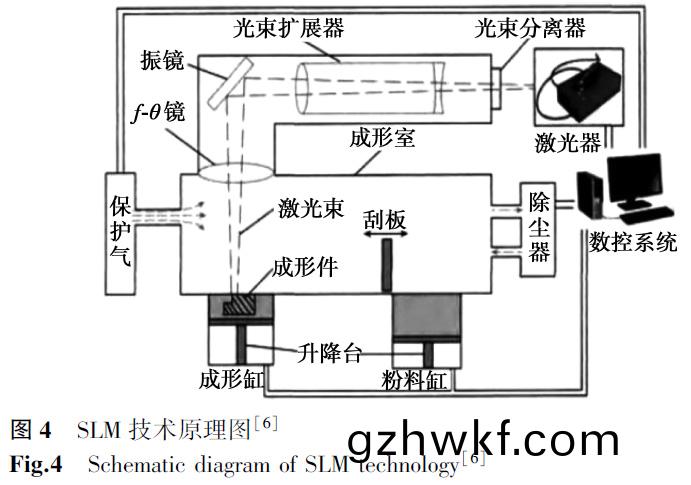

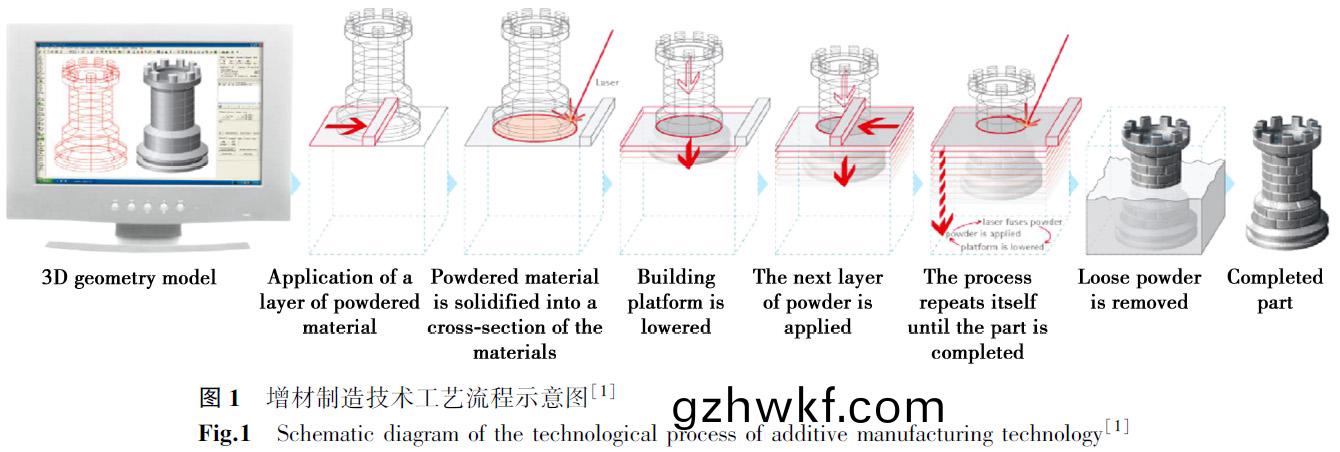

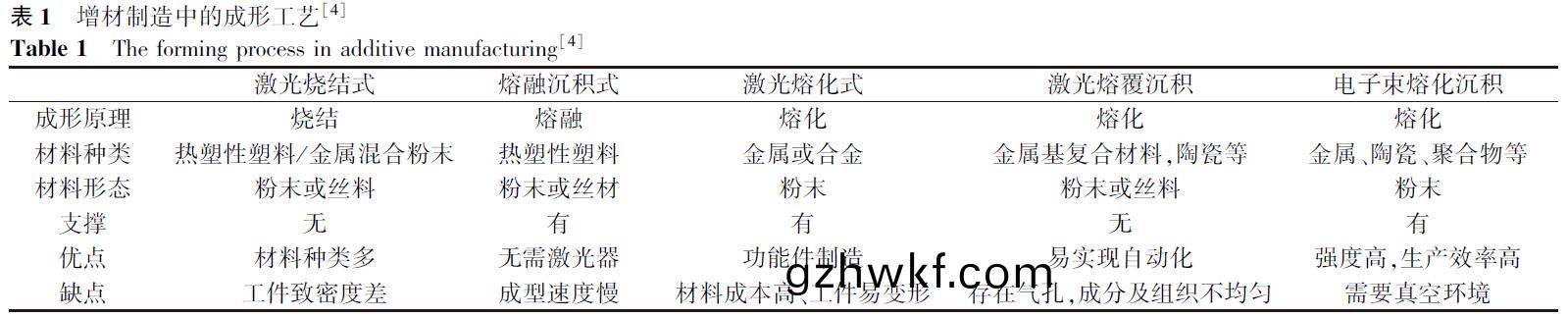

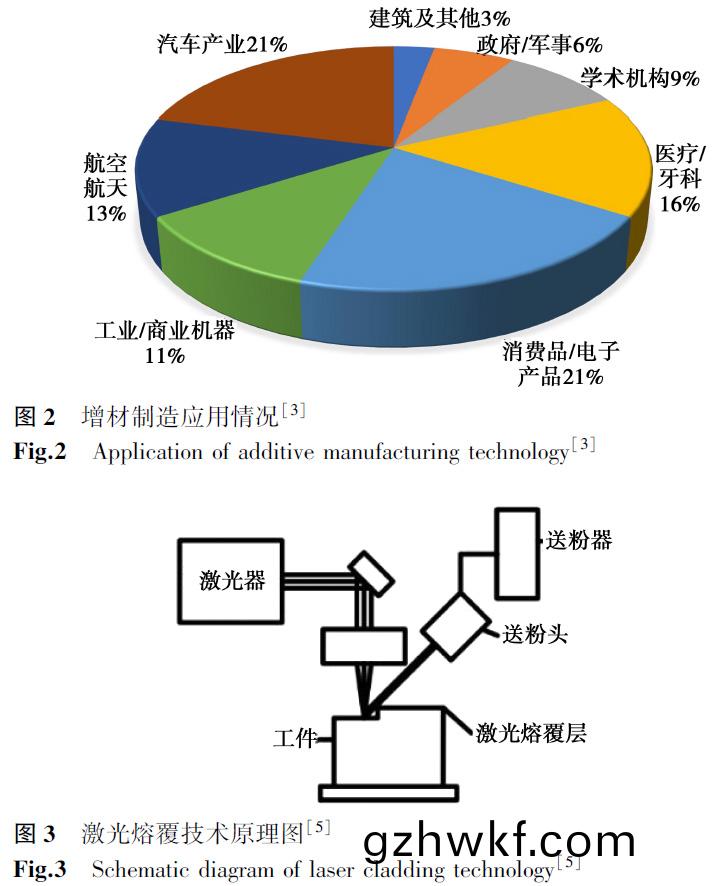

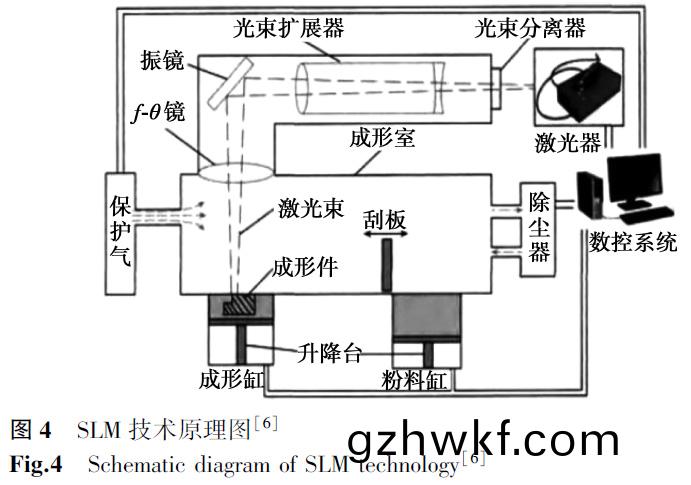

近(jin)年来(lai)��,计(ji)算机(ji)辅助(zhu)设计技术(shu)(CAD)的进(jin)步(bu),推(tui)动(dong)了(le)增材制(zhi)造(zao)(AM)(又(you)称 3D 打印)技(ji)术(shu)的快(kuai)速发(fa)展。 增材制造技术(shu)是一种基(ji)于(yu)三(san)维(wei)数字模型(xing),对(dui)产品进(jin)行(xing)建(jian)模(mo)分(fen)层(ceng),采用(yong)逐(zhu)层制(zhi)造(zao)方式(shi)将(jiang)材(cai)料(liao)结合起(qi)来形成(cheng)产(chan)品的工艺(yi),其工(gong)艺流程(cheng)如(ru)图(tu) 1 所(suo)示(shi)[1] ���。 目(mu)前���,增材制造技(ji)术(shu)被广泛应(ying)用(yong)于(yu)各个领(ling)域(如图(tu) 2)�����,主要成形(xing)的材料(liao)有(you)铝合金(jin)�、钛(tai)合(he)金(jin)、镍基(ji)高温合金(jin)以及陶瓷(ci)等[2⁃3] 。 金属(shu)材(cai)料(liao)增材制(zhi)造(zao)技(ji)术依据其成(cheng)形原(yuan)理可分为:激(ji)光烧结式(shi)(SLS)、熔(rong)融沉积(ji)式 (FDM)、激光熔化式(shi)(SLM)�����、激(ji)光(guang)熔(rong)覆沉积(ji)(LCD)和(he)电(dian)子(zi)束(shu)熔(rong)化沉积(ji)(EBM),其(qi)成(cheng)形(xing)工(gong)艺对比见(jian)表(biao) 1[4] 。 常用的激(ji)光(guang)熔(rong)覆技术(shu)与(yu)选区(qu)激(ji)光熔化技术(shu)原(yuan)理如(ru)图 3、图(tu) 4 所示[5⁃6] 。 增材(cai)制造(zao)所使用(yong)的(de)金属(shu)粉末除了需(xu)要具(ju)备良好的(de)可塑性(xing)之外,还必须(xu)满(man)足粉(fen)末粒径细小(xiao)��、含(han)氧(yang)量低(di)、粒度分(fen)布区间较(jiao)窄(zhai)��、球形(xing)度高(gao)、流(liu)动性(xing)好和松(song)装密(mi)度高等要(yao)求。 当前(qian),增(zeng)材制造(zao)能(neng)够(gou)应(ying)用的(de)金属粉末材(cai)料种(zhong)类包(bao)括模(mo)具钢���、镍(nie)合(he)金(jin)��、钛(tai)合金�����、铝合金(jin)和青铜(tong)合金(jin)等。 一(yi)般情况(kuang)下����,激(ji)光(guang)选(xuan)区(qu)熔化成(cheng)形中(zhong)所需(xu)粉(fen)末粒径(jing)在20~45μm�,而激光(guang)熔(rong)覆成型中所(suo)需(xu)粉(fen)末粒(li)径(jing)一般(ban)在(zai) 90~150 μm[7] 。 目(mu)前,等离子(zi)旋(xuan)转(zhuan)电极法(PREP)、等(deng)离子(zi)雾(wu)化法(PA)和(he)气(qi)雾化(hua)法(fa)(GA)是增(zeng)材(cai)制(zhi)造用金(jin)属(shu)粉末(mo)的主(zhu)要(yao)制(zhi)备(bei)方(fang)法,三(san)种方(fang)法都可(ke)以制(zhi)备球形或者(zhe)近(jin)球(qiu)形(xing)金(jin)属(shu)粉末。

相(xiang)比传(chuan)统(tong)制(zhi)造,增(zeng)材(cai)制(zhi)造(zao)具有以下(xia)优(you)势:(1)节约环(huan)保�,没(mei)有边(bian)角(jiao)料,材料(liao)利用率高(gao);(2)可(ke)生(sheng)产(chan)形(xing)状(zhuang)结(jie)构(gou)复(fu)杂(za)的产品(pin);(3)按(an)生产(chan)情况(kuang)所(suo)需(xu)���,即(ji)打(da)即(ji)用(yong);(4)生(sheng)产周(zhou)期(qi)短(duan)��,效率(lv)高(gao)���。

因(yin)此���,增材(cai)制(zhi)造(zao)技术被广泛(fan)地(di)应(ying)用(yong)于(yu)航空(kong)航(hang)天、医疗����、教(jiao)育、生(sheng)活(huo)等各个领域���,主要体(ti)现(xian)在机(ji)械制(zhi)造(zao)领(ling)域����。 但(dan)是(shi),增(zeng)材制(zhi)造(zao)技术(shu)也存(cun)在着以下的问题[8] :(1)大(da)部(bu)分工(gong)艺(yi)采用(yong)的原(yuan)料是(shi)粉(fen)末(mo),其(qi)制(zhi)备要(yao)求(qiu)较高(gao);(2)材(cai)料成型(xing)的过(guo)程(cheng)比较难(nan)控制���;(3)所(suo)得(de)成形件(jian)的精度(du)不(bu)高(gao)��;(4)增材制造过(guo)程中的支撑(cheng)结(jie)构(gou)制备(bei)技术不(bu)成熟����;(5) 所应(ying)用的(de)软(ruan)件(jian)编程(cheng)技(ji)术(shu)有(you)待进一(yi)步(bu)提(ti)高。

1��、镍基高温合金(jin)研(yan)究(jiu)进(jin)展

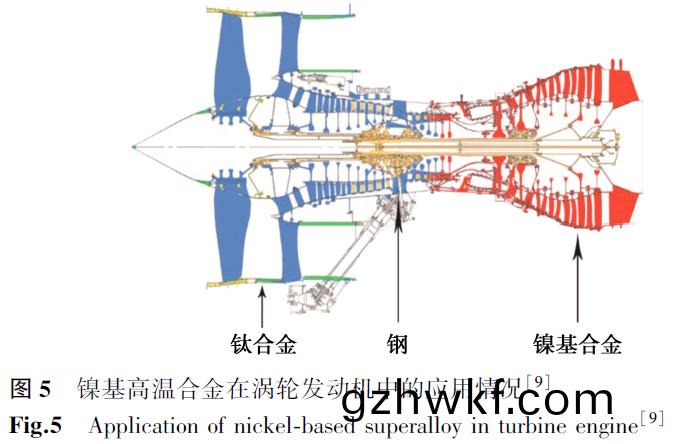

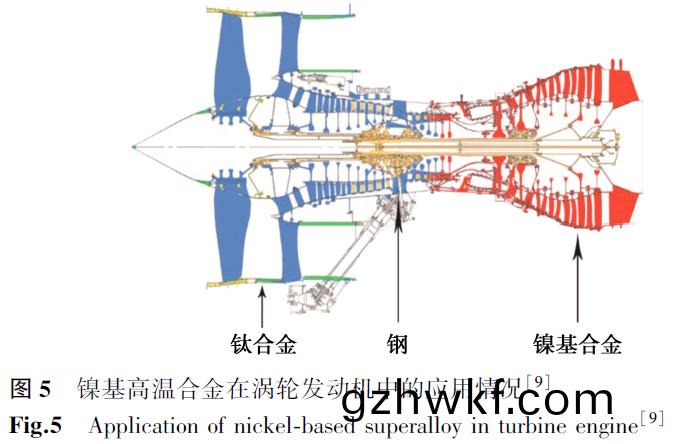

镍基高温(wen)合(he)金是一(yi)种(zhong)在高温条(tiao)件下(540 ~ 1 000 ℃ 范围(wei))具(ju)有高强度�����、抗氧化(hua)能(neng)力(li)好(hao)、蠕(ru)变强(qiang)度和持久(jiu)强度(du)好(hao)以及(ji)抗燃气腐蚀能(neng)力的(de)材料(liao)��。 它(ta)是基于 Cr20 Ni80 合(he)金发展(zhan)起来(lai)的,为(wei)满足(zu)高温(wen)热(re)强(qiang)性(xing)和(he)气(qi)体(ti)介质中(zhong)的抗(kang)氧(yang)化和(he)抗(kang)腐(fu)蚀(shi)的(de)要求(qiu),加(jia)入(ru)了(le)大量(liang)的强(qiang)化元素,来(lai)保证其优(you)越的(de)高温性能(neng)�����。 镍基(ji)高(gao)温合金凭(ping)借(jie)其(qi)优(you)异的综合性(xing)能(neng),被(bei)广(guang)泛应(ying)用(yong)于航空航(hang)天(tian)领(ling)域、汽(qi)车(che)通(tong)讯领(ling)域�、船(chuan)舶(bo)制(zhi)造(zao)领(ling)域(yu)等(见(jian)图 5)�。 镍(nie)基(ji)高(gao)温合(he)金(jin)的开发和使用开始(shi)于(yu) 20 世纪(ji) 30 年(nian)代末期(qi),是(shi)基(ji)于(yu)飞机对材料(liao)的综合(he)性能提(ti)出更高要求的(de)背景(jing)下发展起(qi)来的(de),英国(guo)于(yu) 20 世(shi)纪(ji) 40 年(nian)代(dai)初(chu)率(lv)先(xian)生(sheng)产(chan)出 NI75 镍基合金(jin),后(hou)来(lai)美(mei)国(guo)和苏联也相(xiang)继(ji)研(yan)制(zhi)出(chu)镍(nie)基(ji)高(gao)温(wen)合金(jin),中国于 20 世(shi)纪 50 年代研制(zhi)成功(gong)���。 镍基合金(jin)的发展包(bao)括合金(jin)成分的(de)改进和生产工艺的创新(xin)两个(ge)方面(mian),真(zhen)空熔(rong)炼(lian)技术的发展为制(zhi)备(bei)镍基(ji)合金提供(gong)了条件(jian)��。 之后(hou)����,通(tong)过(guo)熔(rong)模(mo)精密(mi)铸(zhu)造工艺(yi)制(zhi)备(bei)了(le)许多(duo)具备(bei)良好高温强(qiang)度(du)的(de)铸造合(he)金(jin)���。 镍(nie)基高温合金(jin)种类(lei)繁多(duo)�,已(yi)成熟应(ying)用于 SLM 工艺(yi)的合金(jin)材(cai)料(liao)有 K4202、GH3536�、IN738LC、IN625��、IN718 五(wu)种[9] 。

未(wei)来,镍基(ji)高(gao)温(wen)合金(jin)的发(fa)展趋向于低(di)成本(ben)、高(gao)强度(du)、密度(du)小(xiao)以及抗热(re)腐(fu)蚀(shi)性(xing)方(fang)向(xiang)�。 镍基高(gao)温(wen)合(he)金(jin)的(de)发(fa)展(zhan)有(you)以下几个方(fang)面[10] :(1)发(fa)展耐(nai)腐蚀性(xing)能(neng)优(you)越的(de)单(dan)晶(jing)合金��;(2)保(bao)持组(zu)织(zhi)稳(wen)定性,提(ti)高材(cai)料强(qiang)度(du)�����;(3)降(jiang)低昂(ang)贵(gui)金属(shu)元素的添(tian)加(jia)量�����,节约成本;(4)研(yan)究(jiu)发(fa)展(zhan)密(mi)度小的(de)单晶(jing)合(he)金(jin)���。 随着(zhe)我国(guo)工业化的(de)进(jin)步,镍基高温合(he)金以其优异的性(xing)能在航空领域所占比(bi)重(zhong)越(yue)来(lai)越(yue)大(da)����,尤其(qi)用于(yu)制造(zao)发(fa)动(dong)机(ji)受热(re)部(bu)件(jian)以及火(huo)箭发动机的(de)各种(zhong)高温部(bu)件。 随(sui)飞(fei)机发动机性(xing)能要(yao)求(qiu)的(de)提升���,对材料(liao)的要(yao)求也(ye)相(xiang)应(ying)提(ti)升(sheng)����。 因此(ci),推(tui)进耐(nai)高温(wen)以及耐腐(fu)蚀性能(neng)的合(he)金(jin)发展对我国航空事业(ye)的(de)发(fa)展有(you)着(zhe)重(zhong)大意义(yi)����。

2����、增(zeng)材(cai)制造镍基(ji)高温(wen)合金(jin)研究(jiu)现状

激光增材制造对于(yu)镍基(ji)高温(wen)合金(jin)的(de)制(zhi)备具(ju)有(you)独特(te)的优势(shi)�,如生(sheng)产周期短、成本(ben)低以及可进(jin)行功能预设等。 对(dui)于航空(kong)发(fa)动(dong)机及(ji)燃(ran)气机(ji)轮(lun)中(zhong)喷嘴、燃(ran)烧室等(deng)热(re)段(duan)部(bu)件(jian)以(yi)及(ji)航天(tian)飞行(xing)器等(deng)复(fu)杂(za)零(ling)件(jian)的成(cheng)形制(zhi)造(zao)非常有(you)利(li)[11] �。 近(jin)年来(lai)激光(guang)增材制造镍(nie)基(ji)高(gao)温合金受(shou)到(dao)广大研究(jiu)人员(yuan)的关注(zhu),研(yan)究热点(dian)主要有以下几点(dian)[11⁃13] :(1)激光(guang)增(zeng)材(cai)制造(zao)过程(cheng)中(zhong)凝固组织的变(bian)化(hua)规(gui)律(lv);(2)激光增(zeng)材(cai)制(zhi)造过程中工(gong)艺参数与(yu)熔(rong)池宏(hong)观(guan)形态间的(de)关系;(3)激光(guang)增材(cai)制(zhi)造(zao)过程(cheng)中残余应力(li)的分(fen)析探(tan)究(jiu)�����;(4)激光(guang)增材制(zhi)造过程(cheng)中的(de)缺(que)陷的(de)探究。 国内外(wai)的专(zhuan)家(jia)对(dui)激光增材(cai)制造(zao)镍(nie)基高温合(he)金做(zuo)了(le)大(da)量(liang)的(de)研(yan)究,以(yi)下对激(ji)光增材(cai)制造(zao)的(de)镍(nie)基高温微(wei)观(guan)组织(zhi)以(yi)及力(li)学性(xing)能等(deng)方面进行(xing)介绍。

2.1 微(wei)观组(zu)织

2.1.1 3D 打(da)印沉积(ji)态(tai)的微观组织

目前,应用(yong)增(zeng)材(cai)制造(zao)工(gong)艺(yi)制备镍(nie)基高(gao)温(wen)合金较为(wei)普遍(bian)��,最(zui)常(chang)用的(de)方(fang)法主(zhu)要(yao)有 SLM 和(he) LCD 技术(shu)两种���。 增材(cai)制造技术制(zhi)备的镍(nie)基高温(wen)合金与传(chuan)统(tong)制(zhi)造所得合金(jin)在微(wei)观(guan)组织(zhi)以(yi)及(ji)

性(xing)能上差(cha)异(yi)较(jiao)大(da)�����。 通(tong)过(guo)不断(duan)调整(zheng)工(gong)艺(yi)参数探(tan)究增(zeng)材(cai)制造(zao)制(zhi)备的镍(nie)基高(gao)温合(he)金(jin)的微观(guan)组织以(yi)及(ji)缺(que)陷(xian)变(bian)化(hua)����,寻(xun)求最优化的(de)制造(zao)工(gong)艺�,来(lai)提高(gao)增(zeng)材制造镍(nie)基高温(wen)合金的(de)应(ying)用性能����。

金属(shu)增(zeng)材(cai)制造(zao)沉(chen)积过(guo)程中(zhong),高能(neng)量激(ji)光(guang)束熔(rong)化金(jin)属粉末,扫(sao)描(miao)过(guo)程(cheng)中会形(xing)成(cheng)熔(rong)池(chi)特征(zheng)�。 激(ji)光(guang)束光斑直径在(zai)微米尺度�����,故(gu)熔(rong)池尺(chi)寸(cun)也在(zai)微米(mi)等(deng)级�。 且(qie)成形(xing)过(guo)程中移动速(su)度(du)较(jiao)快��,激(ji)光(guang)束(shu)能量集中�,熔池(chi)附近(jin)温度(du)梯度(du)高(gao)��,熔(rong)池(chi)冷却很(hen)快(kuai)����,晶粒(li)没(mei)有充裕(yu)的(de)时间(jian)长大��。 熔(rong)池与(yu)金属粉末(mo)����、已凝(ning)固区(qu)以(yi)及(ji)周(zhou)围(wei)气(qi)体(ti)存在热(re)传导(dao)、热(re)对(dui)流(liu)等(deng)�,故散(san)热(re)方向复杂多(duo)样。 因

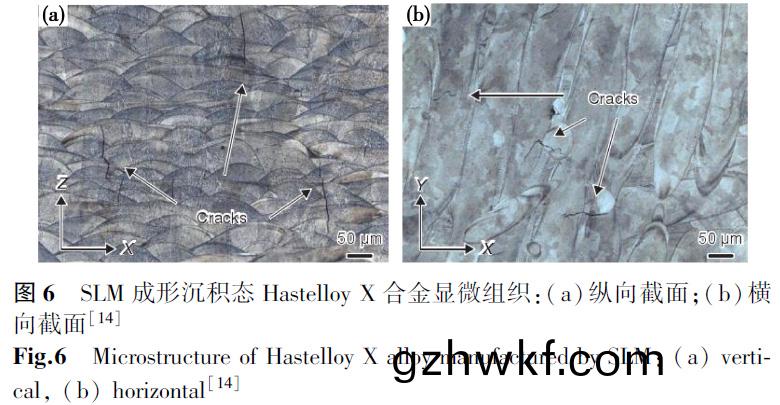

此��,增(zeng)材(cai)制(zhi)造过(guo)程显微(wei)组织(zhi)的形(xing)成(cheng)极(ji)其复杂(za)�����,与传(chuan)统工艺(yi)产(chan)品(pin)的(de)微(wei)观(guan)组(zu)织(zhi)差(cha)异(yi)较(jiao)为显著(zhu)����。 增材制造(zao)镍(nie)基(ji)高(gao)温(wen)合(he)金(jin)零件沉(chen)积态(tai) 形(xing) 貌 一(yi) 般 为 典 型 的(de) 鱼 鳞 状 相(xiang) 互 搭 接 的 熔(rong) 池(chi) 形 貌���。

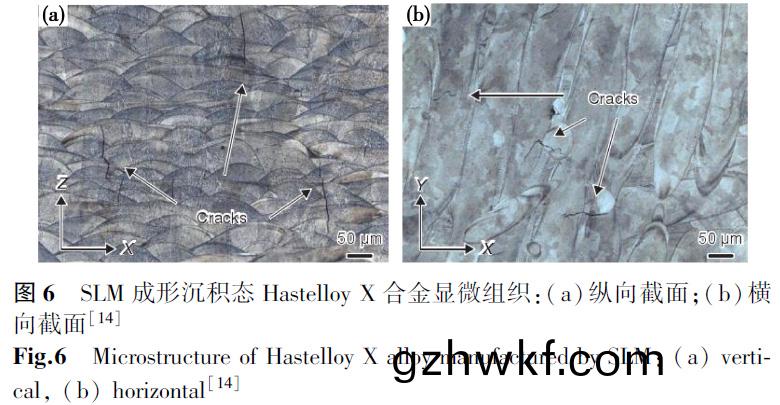

图 6[14] 为(wei) SLM 工艺(yi)制备 Hastelloy X 合(he)金纵(zong)向和(he)横向截面的微(wei)观组织(zhi)�����,从(cong)图中(zhong)可以观(guan)察(cha)到沿沉(chen)积(ji)方(fang)向(xiang)熔池(chi)层(ceng)叠,呈鱼鳞状��。 这(zhe)种鱼鳞状形(xing)貌的(de)形成(cheng)的原因[15] 是:每(mei)根(gen)熔线(xian)截面(mian)受激(ji)光(guang)熔(rong)化本(ben)道(dao)熔(rong)线(xian)的(de)形貌和(he)相(xiang)邻下(xia)一(yi)道熔线形(xing)成过(guo)程的影响(xiang),下(xia)一(yi)道(dao)熔线成(cheng)型前,当(dang)前(qian)熔线(xian)的(de)底部呈碗(wan)状(zhuang),而(er)顶部(bu)的(de)形(xing)状受到液态(tai)表面张(zhang)力以及底部熔(rong)池熔(rong)液(ye)的粘附(fu)力(li)共同(tong)作用,一(yi)般呈弧形。 当(dang)下(xia)一(yi)道(dao)熔(rong)线成型(xing)后(hou),依据扫描(miao)的方(fang)向,前一(yi)道熔(rong)线(xian)的(de)部(bu)分形貌(mao)因部分(fen)重(zhong)熔(rong)而被(bei)后(hou)一道(dao)熔线擦(ca)除����,擦除(chu)部分的多(duo)少取决(jue)于(yu)扫描(miao)间距(ju)的大(da)小(xiao),扫描(miao)间距越小(xiao)��,擦除(chu)部(bu)分(fen)越多(duo)���,最(zui)终会形成鱼鳞片状(zhuang)单(dan)层结(jie)构。

实际(ji)应(ying)用(yong)过程(cheng)中(zhong),晶(jing)粒的(de)取(qu)向对(dui)金属(shu)零(ling)件的(de)使用(yong)性(xing)能(neng)有着非(fei)常(chang)重(zhong)要的影响(xiang)。 增材制(zhi)造镍(nie)基(ji)高(gao)温合(he)金(jin)零件的(de)晶(jing)粒主要包括(kuo)柱(zhu)状(zhuang)晶(jing)粒和(he)部(bu)分(fen)的等(deng)轴(zhou)晶粒(li)����。 陈梦洋等(deng)[16] 对增材制造(zao)的(de) FGH96 高温合(he)金成形(xing)件(jian)进行了(le)显(xian)微组织(zhi)观(guan)察��,发现(xian)其(qi)组(zu)织(zhi)基(ji)本上(shang)为(wei)柱状晶(jing)组(zu)织(zhi),接(jie)近(jin)表面(mian)处(chu)有细小(xiao)的(de)等(deng)轴晶(jing)生(sheng)成���,这种典型的组(zu)织在(zai)相关(guan)文(wen)献中(zhong)已(yi)经(jing)得到证实[17] 。 利用 EBSD技术进一步(bu)分析(xi)发(fa)现(xian)�����,当(dang)打印(yin)的材(cai)料厚度(du)不同(tong)时����,其(qi)组织结构也(ye)并(bing)不(bu)相同(tong)�����。 当厚度(du)为 2 mm 时(shi)���,主要以柱状晶(jing)为(wei)主�����,大部(bu)分为(wei)立(li)方织构{001}〈100〉��;当(dang)厚(hou)度为(wei) 5 mm 时(shi)��,主(zhu)要为(wei)柱(zhu)状(zhuang)晶(jing)和(he)等(deng)轴晶����,柱(zhu)状(zhuang)晶区域(yu)织构(gou)主要是{001}〈120〉和{001}〈230〉,等(deng)轴(zhou)晶(jing)织(zhi)构主(zhu)要(yao)为{113}〈141〉。 增材制(zhi)造合金(jin)组织(zhi)中柱(zhu)状晶和等(deng)轴晶(jing)的(de)形成(cheng)过(guo)程主要为扫描(miao)速度快,残留于沉(chen)积(ji)层(ceng)的(de)热(re)量来不及(ji)扩(kuo)散出去,前(qian)一(yi)层对下(xia)一(yi)层沉积(ji)起(qi)到(dao)了高(gao)温回(hui)火(huo)的(de)作(zuo)用����。 随着沉积层厚(hou)度(du)的增加�,热量逐(zhu)渐(jian)积累,试样(yang)整(zheng)体温(wen)度(du)升(sheng)高���,对(dui)后(hou)一(yi)层(ceng)回(hui)火温(wen)度越(yue)高���,所以后(hou)一(yi)层(ceng)的(de)组织(zhi)以柱状(zhuang)晶(jing)方(fang)式(shi)生长。 当(dang)沉(chen)积(ji)接近顶(ding)层(ceng),试(shi)样接(jie)触(chu)空(kong)气(qi)产生(sheng)急冷(leng)效果,进(jin)而(er)导致(zhi)表(biao)面形(xing)成了(le)细小(xiao)的(de)等(deng)轴晶。

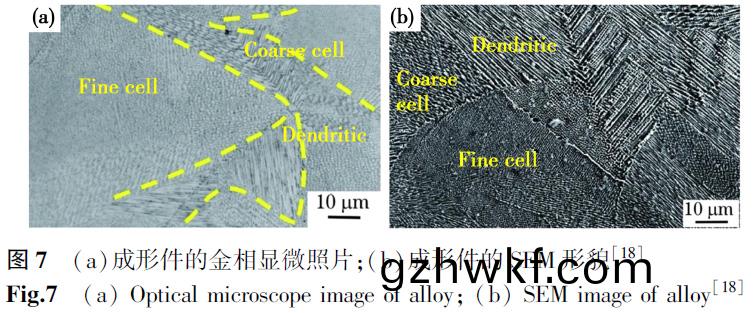

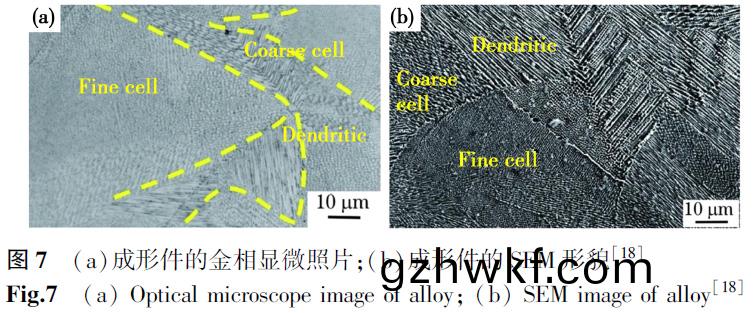

目(mu)前�����,对于(yu)增(zeng)材(cai)制(zhi)造(zao)镍(nie)基高(gao)温合(he)金(jin)的(de)研究(jiu)发(fa)现(xian),形成(cheng)的晶粒(li)尺(chi)寸除(chu)柱状晶(jing)区(qu)外(wai)����,还(hai)存在细(xi)晶区(qu)和(he)粗糙(cao)蜂窝状晶(jing)区(qu)�����,结果如(ru)图(tu) 7 所示(shi)[18] 。 这(zhe)种(zhong)现象是因(yin)为(wei)随着激(ji)光能量的(de)输入(ru),粉(fen)末(mo)熔化(hua)形成细(xi)小的晶粒(li)���,并(bing)且扫描(miao)过程(cheng)中(zhong)出现(xian)重熔(rong)区,使(shi)得(de)高能量输(shu)入(ru)区域的亚晶(jing)胞(bao)状(zhuang)组织长大成蜂(feng)窝状的粗糙胞状(zhuang)组(zu)织�����,而另(ling)一部(bu)分晶粒在(zai)负(fu)温度梯度(du)下沿粗(cu)糙界(jie)面(mian)长(zhang)大(da)成(cheng)柱状(zhuang)晶(jing)。

晶体(ti)的(de)各向(xiang)异(yi)性是由于(yu)沿(yan)晶(jing)格的(de)不同方向,原子排(pai)列(lie)的(de)周期(qi)性和(he)疏(shu)密(mi)程度(du)的不同,导致(zhi)晶(jing)体(ti)在(zai)不同方(fang)向(xiang)的物理化(hua)学特(te)性也(ye)不(bu)同而(er)产生(sheng)的(de)持(chi)征。 晶(jing)体的各向异性具体表现(xian)在(zai)不同(tong)方向上的(de)弹(dan)性(xing)模(mo)量、硬度、屈服强(qiang)度等(deng)的(de)差(cha)异(yi)。 增(zeng)材制(zhi)造(zao)技术因(yin)其本(ben)身工艺(yi)的特点(dian)���,晶体(ti)的各(ge)向异(yi)性特(te)征也(ye)非(fei)常显著�。 Choi等[19] 利用 SLM 技术(shu)制(zhi)备了(le) IN718 试样(yang),利(li)用(yong)扫(sao)描电镜对(dui)试样(yang)的 XZ 平面微(wei)观(guan)组(zu)织(zhi)进行分(fen)析(xi)�����,发(fa)现(xian)熔池(chi)中间(jian)为柱(zhu)状(zhuang)晶粒���,柱(zhu)状(zhuang)晶(jing)粒(li)的(de)生(sheng)长(zhang)方(fang)向(xiang)与熔池(chi)冷(leng)却的方向基(ji)本相(xiang)同(tong)���,这与(yu)熔(rong)池凝固过程(cheng)中(zhong)的热流方向(xiang)和(he)凝固冷却(que)温(wen)度梯度(du)有(you)关(guan)。 熔池(chi)边缘(yuan)存(cun)在等(deng)轴晶粒(li),且(qie)晶(jing)体(ti)取向具有(you)多种,其原(yuan)因(yin)是[9] :其(qi)一(yi),打印过程中熔池边缘(yuan)位置(zhi)发生(sheng)重(zhong)熔,导致(zhi)晶粒(li)生长方向(xiang)随(sui)热(re)流方向(xiang)的变化发(fa)生(sheng)改(gai)变(bian);其(qi)二��,熔(rong)池边(bian)缘杂质(zhi)富集,使得(de)晶(jing)粒生(sheng)长(zhang)为(wei)异(yi)向的等(deng)轴晶小(xiao)颗粒���。

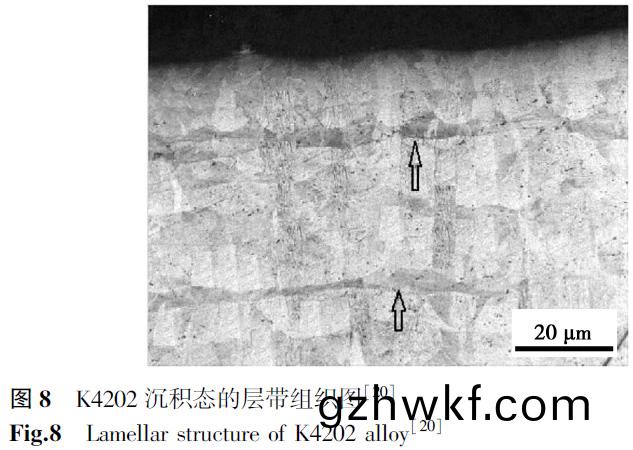

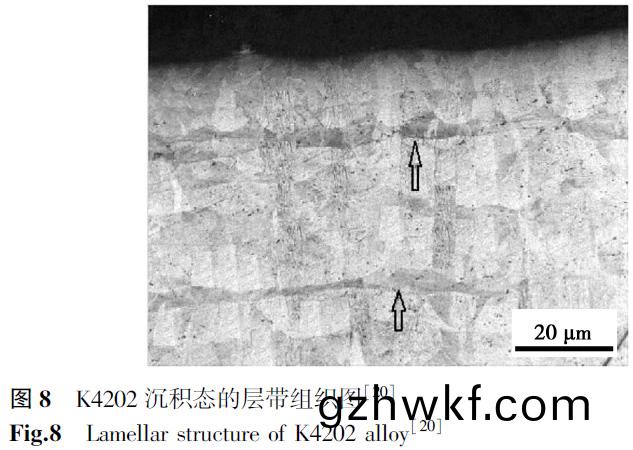

此外,一(yi)些(xie)学者(zhe)对增材制(zhi)造(zao)合金的(de)显微(wei)组(zu)织进(jin)行分(fen)析时(shi),在(zai)层(ceng)与层(ceng)之间(jian)的组(zu)织中(zhong)还观察(cha)到(dao)层(ceng)带结构,如(ru)图(tu) 8 所示[20] 。有(you)研究(jiu)认(ren)为成形(xing)件(jian)底(di)部形(xing)成的(de)层带组织(zhi)是(shi)在高(gao)温度梯(ti)度(du)及低(di)凝固(gu)速度下平界面(mian)凝(ning)固生(sheng)长的结(jie)果(guo)��,成(cheng)形(xing)件中(zhong)部(bu)的层带结构(gou)则(ze)是平(ping)界面生长(zhang)受到扰动失(shi)稳(wen)所(suo)导(dao)致的(de)[21]�。

增材(cai)制造制备镍基高温合(he)金过(guo)程中(zhong)冷却速度很(hen)快�����,最(zui)初(chu)形(xing)成(cheng) γ 枝(zhi)晶干����,溶质(zhi)元(yuan)素不断进入(ru)枝晶间的液相中����,出现(xian)成(cheng)分过(guo)冷(leng)与枝晶(jing)偏(pian)析现象�,故枝(zhi)晶间(jian)会(hui)产生(sheng)许多低熔(rong)点(dian)共(gong)晶相(xiang)。

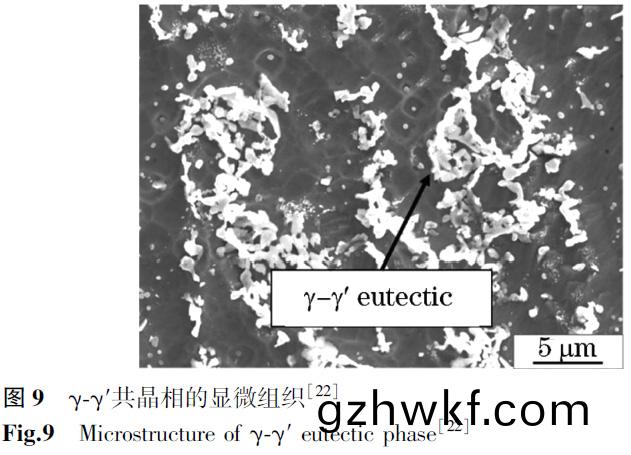

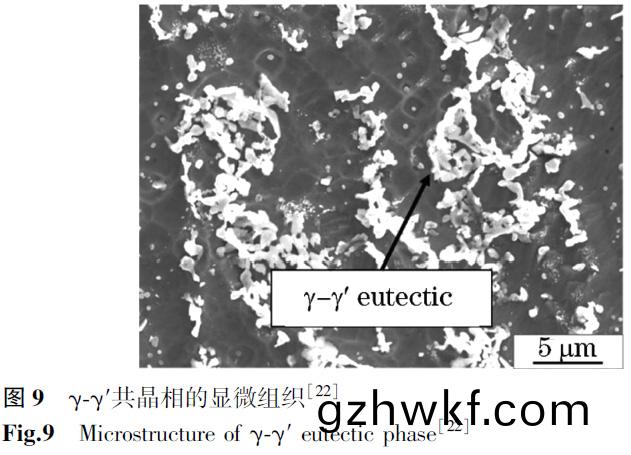

通(tong)常(chang)情况(kuang)下,共晶反(fan)应(ying)首先发生,形(xing)成(cheng)一次碳化(hua)物(wu) MC,凝(ning)固(gu)最(zui)后(hou)阶(jie)段(duan)发(fa)生 L→γ+Laves 共晶(jing)反应,生成(cheng)大(da)量(liang)的 γ/ Laves 共(gong)晶(jing)。在(zai)增(zeng)材(cai)制(zhi)造过(guo)程中(zhong),复杂(za)的(de)热循(xun)环(huan)会(hui)对(dui)已(yi)沉(chen)积(ji)层(ceng)产生热(re)处(chu)理(li)效应(ying),造成共晶(jing)产物(wu)进一(yi)步发(fa)生(sheng)固(gu)态相(xiang)变(bian)���,析(xi)出碳化物以(yi)及(ji) δ相等����。 吕(lv)豪(hao)等[22] 对(dui) 10 mm/ s 的(de)沉(chen)积速(su)度(du)下(xia)的(de) GH4099 合(he)金(jin)微(wei)观组(zu)织(zhi)进行了观察�,并(bing)对(dui) GH4099 合(he)金(jin)沉(chen)积态(tai)的(de)析出相(xiang)进行了分析(xi),发现(xian)了(le)枝晶(jing)之(zhi)间存(cun)在(zai)明(ming)显的(de)白亮(liang)色相,如图 9 所(suo)示(shi)����。 利用能(neng)谱(pu)仪对(dui)其进(jin)行研(yan)究(jiu)����,结果表明,白(bai)亮(liang)色的相(xiang)为(wei) γ⁃γ′共晶相,是(shi) Al 和(he) Ti 元素(su)在(zai)枝晶(jing)间(jian)产生了明显的偏(pian)析(xi)所造成(cheng)的。

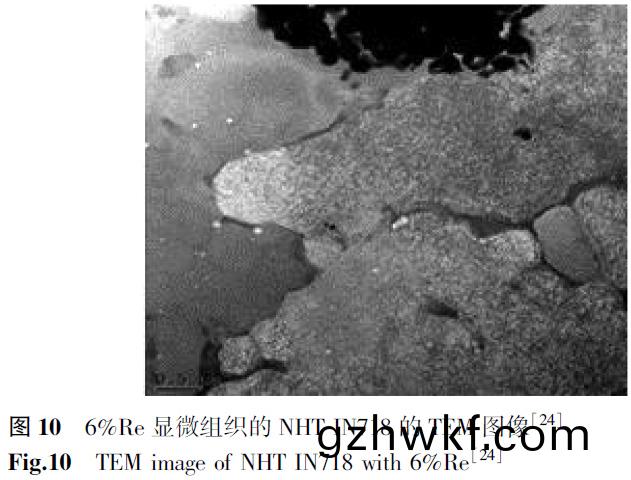

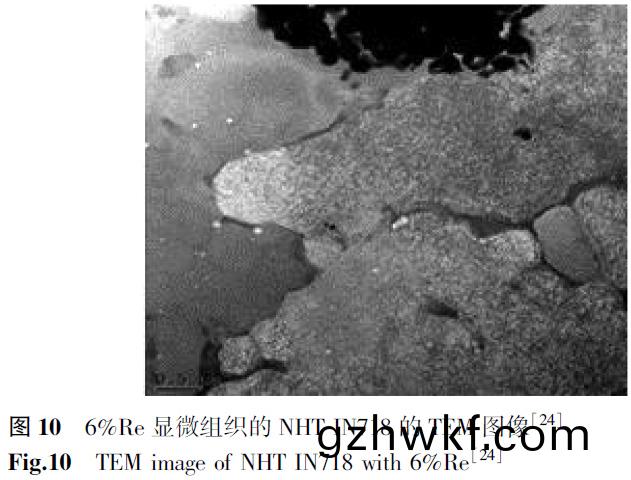

Chlebus 等[23] 对 SLM 技(ji)术(shu)制(zhi)备(bei)的 IN718 试样的(de)微(wei)观(guan)相(xiang)分布(bu)进行分(fen)析时,发(fa)现了脆(cui)性(xing) δ⁃Ni3Nb 相和 Laves 相�����,以及在(zai)枝晶结构间(jian)离散分(fen)布(bu)的(de)溶(rong)质(zhi)元素(su)。 此(ci)现象(xiang)出现(xian)在多(duo)熔道的重熔区(qu)域或(huo)凝固(gu)层(ceng)的(de)层(ceng)间(jian)重(zhong)叠(die)区域(yu)�,主要是(shi)由(you)于(yu) Nb 和 Mo 元(yuan)素在熔池固(gu)化的(de)过(guo)程(cheng)中(zhong)会(hui)发生微(wei)观偏(pian)聚(ju)而(er)形(xing)成的���,这在一(yi)定程度(du)上会(hui)造(zao)成(cheng)成形件(jian)的(de)残(can)余(yu)应(ying)力����,进(jin)而影(ying)响(xiang)成形(xing)件的性能(neng)。 Brynk 等[24]向(xiang) IN718 合金(jin)粉(fen)末(mo)中添加(jia)了(le)不(bu)同(tong)质量(liang)分(fen)数的(de) Re 金(jin)属元素(su)�����,利(li)用(yong)透射(she)电(dian)子(zi)显(xian)微镜分(fen)析了增(zeng)材(cai)制造所得成(cheng)形件(jian)的微观组(zu)织(zhi),结果如图 10 所示���。 他们(men)发现添加(jia)适量的(de) Re 能(neng)使 IN718 零件(jian)经(jing)热处理后(hou)的树枝状晶(jing)粒(li)更细(xi),但过量(liang)会(hui)导(dao)致有(you)害(hai)相 Laves 相(xiang)和碳(tan)化(hua)物(wu)的增(zeng)加(jia),在难溶部分(fen)的 Re 附近(jin)形(xing)成(cheng)许多(duo)位(wei)错��。

传统(tong)铸(zhu)造工(gong)艺(yi)成形的(de)镍(nie)基(ji)高(gao)温(wen)合金(jin)组织形(xing)貌以粗大的(de)枝状晶(jing)状(zhuang)结(jie)构为主,需要通(tong)过锻(duan)压(ya)消(xiao)除(chu)颗(ke)粒晶界(jie)����、压(ya)碎枝(zhi)晶,使(shi)得(de)晶粒细(xi)化(hua)为(wei)等(deng)轴(zhou)晶结(jie)构(gou)达(da)到 SLM 净成(cheng)形(xing)合金(jin)晶(jing)粒大小(xiao)水(shui)

平�����。 增(zeng)材制(zhi)造(zao)镍(nie)基高温合金(jin)成形(xing)件的(de)组织(zhi),其(qi)形(xing)貌(mao)为(wei)典型的鱼鳞(lin)状(zhuang)相(xiang)互搭接(jie)的熔池形(xing)貌��,晶(jing)粒以具有显著外(wai)延性(xing)特(te)征(zheng)的(de)柱状(zhuang)晶和(he)等轴(zhou)晶(jing)为主,组织(zhi)中(zhong)也存(cun)在(zai)一(yi)些(xie)偏析所(suo)致的(de)脆(cui)性

δ⁃Ni3Nb 相和 Laves 相(xiang)�,这(zhe)些(xie)相(xiang)的存在(zai)降(jiang)低(di)了成(cheng)形(xing)件(jian)的(de)性能�。

2.1.2 后处(chu)理(li)的组织(zhi)特征

为(wei)了减(jian)少或(huo)消除增(zeng)材(cai)制(zhi)造后零(ling)件(jian)的(de)微观(guan)和(he)宏观缺(que)陷��,提(ti)高(gao)其(qi)综(zong)合(he)性能,进行后处理是(shi)很有必要的(de)����。 目(mu)前(qian)�����,普(pu)遍应用(yong)的后(hou)处(chu)理方(fang)法(fa)主(zhu)要有热(re)等(deng)静(jing)压处理(HIP)����、固(gu)溶处理(ST)和时(shi)效(xiao)处理(li)(AT)�����。 一般(ban)情况下(xia),可结合两(liang)种或两(liang)种(zhong)以上(shang)的处理方(fang)法对材料微(wei)观组(zu)织进(jin)行改(gai)善。 对(dui)于增材制(zhi)造(zao)所(suo)得(de)试样(yang),选择(ze)合理(li)的(de)后处(chu)理工(gong)艺(yi)能(neng)够(gou)极大(da)地(di)改(gai)善(shan)合(he)金的组(zu)织���,进(jin)一(yi)步提(ti)高(gao)成(cheng)形(xing)件的(de)性能(neng)�����。

热(re)等(deng)静压(ya)处(chu)理(li)的(de)基本原理是以气体或(huo)液体(ti)作为压(ya)力(li)介质���,使(shi)材(cai)料在(zai)加(jia)热(re)过程中(zhong)经受各向(xiang)均(jun)衡(heng)的(de)压(ya)力��,借助(zhu)于(yu)高温与高(gao)压(ya)的共同作(zuo)用促(cu)进(jin)材料(liao)致(zhi)密化和元(yuan)素(su)扩散(san)。 热等静(jing)压技术

最显(xian)著的(de)特(te)点是可(ke)使(shi)处(chu)理后(hou)的(de)材(cai)料(liao)仍(reng)保持(chi)细(xi)晶粒的(de)晶体结构(gou)���。

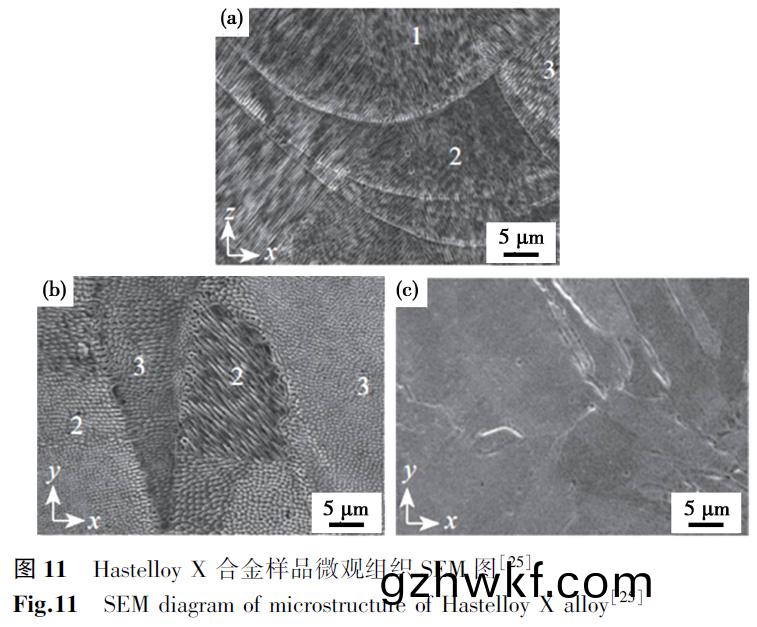

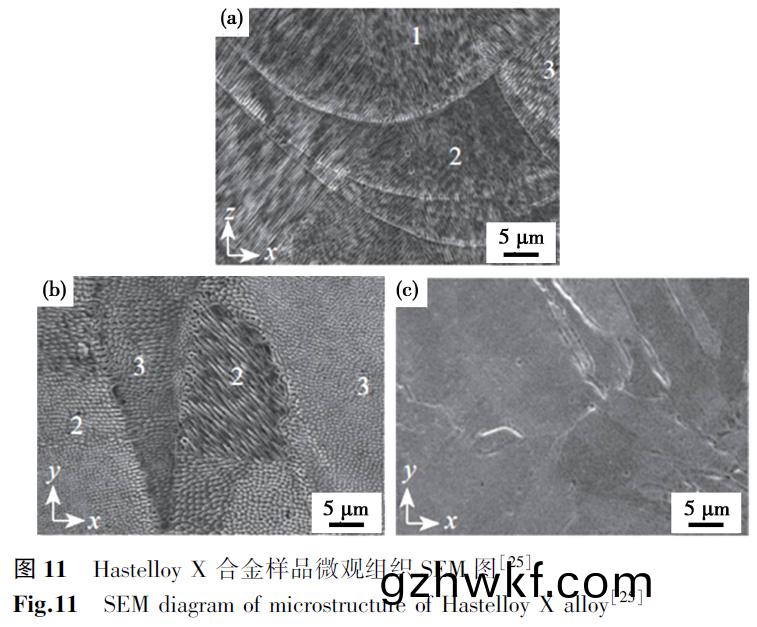

经(jing)过(guo)热(re)等(deng)静(jing)压(ya)处(chu)理(li)后,熔池(chi)边(bian)界消(xiao)失,微(wei)观(guan)组织(zhi)中(zhong)枝状晶(jing)发生(sheng)溶解并呈(cheng)现(xian)均(jun)匀化(hua),形(xing)成(cheng)等轴(zhou)晶�,如图(tu) 11 所(suo)示(shi)[25] ��。 李(li)雅莉等(deng)[26] 对(dui)SLM 制(zhi)备(bei)的(de) Hastelloy X 合(he)金试样经(jing)过(guo)热等(deng)静(jing)压(ya)(1 175 ℃,150 MPa,1 h�,炉冷)处理(li)后的微观(guan)组织(zhi)进行了(le)观测(ce)�����。 研(yan)究(jiu)发现经(jing)过热(re)等(deng)静压后,熔(rong)池(chi)形(xing)貌(mao)消失(shi)��,裂(lie)纹(wen)愈合�����。 同时微观组(zu)织演变为等(deng)轴晶,且晶界(jie)及晶内溶(rong)质(zhi)元素扩散(san)并聚(ju)合����,形(xing)成(cheng)了(le)较多(duo)的析(xi)出物(wu)����。 张永志(zhi)等[15] 对 SLM 制(zhi)备(bei)哈氏合(he)金试样做了热处(chu)理+热(re)等静(jing)压处(chu)理(li),研究了(le)横向(xiang)和纵向截(jie)面的(de)晶(jing)粒(li)形态�,发现纵(zong)向(xiang)截面中部分(fen)晶(jing)粒为柱状(zhuang)晶态(tai)���,而(er)横(heng)向(xiang)截面中晶粒(li)基本(ben)为等轴(zhou)晶(jing)组(zu)织�����,且横向(xiang)和(he)纵向(xiang)截面(mian)存在一(yi)定量的(de)细晶(jing)区��,这(zhe)是因(yin)为在热(re)等(deng)静压(ya)再(zai)结(jie)晶过程(cheng)中(zhong)���,晶(jing)粒(li)之间或晶粒(li)与周(zhou)围粗(cu)晶的(de)取(qu)向(xiang)差(cha)异较(jiao)大,部(bu)分细晶不能充分合并(bing)长大(da)�,导致热(re)等静(jing)压后(hou)仍(reng)存在(zai)少量(liang)相对(dui)较(jiao)细(xi)的晶粒����。

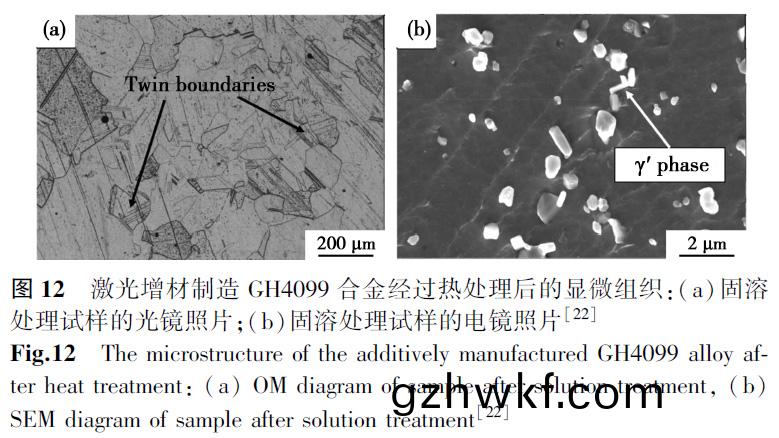

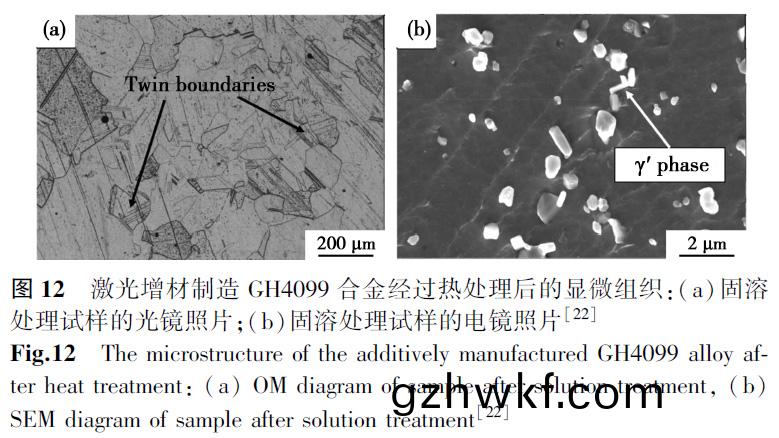

固(gu)溶处理(li)是(shi)将合(he)金(jin)加(jia)热到合(he)理的(de)温(wen)度范(fan)围(wei)之内,促(cu)进(jin)溶质(zhi)原(yuan)子(zi)充(chong)分溶解于(yu)固溶体(ti)之(zhi)中(zhong)���,进而使(shi)得(de)固(gu)溶(rong)体(ti)产(chan)生畸变,增(zeng)大位错(cuo)运(yun)动(dong)阻力(li),使得(de)合(he)金(jin)得(de)到强化。 吕(lv)豪(hao)等(deng)[22] 对(dui)激(ji)光增材制造 GH4099 合(he)金沉积态试(shi)样(yang)进行(xing)了固溶处(chu)理(1 120 ℃,2 h)���,研究表(biao)明(ming)�����,在固溶处理过程(cheng)中发生了(le)明显的再结(jie)晶(jing),柱状(zhuang)晶(jing)内(nei)部(bu)的枝(zhi)晶形(xing)貌消(xiao)失(shi),转(zhuan)变为(wei)细小(xiao)的(de)等轴(zhou)晶(jing)组(zu)织���,且在(zai)等(deng)轴(zhou)晶(jing)内部存(cun)在许多孪(luan)晶界����。 利(li)用扫描(miao)电镜进一步(bu)观(guan)察(cha)��,发现枝 晶 间 的(de) 初(chu) 生 相 发 生(sheng) 了 明 显(xian) 的(de) 回 溶(rong) 反(fan) 应(ying)�����,相 的(de) 尺(chi) 寸 从(cong)10 μm下(xia)降到了(le) 200 nm 左(zuo)右����,如(ru)图(tu) 12 所(suo)示(shi)。 这(zhe)是由(you)于(yu)在凝(ning)固(gu)过(guo)程(cheng)中(zhong) Al 和 Ti 等(deng)元素(su)偏(pian)析(xi)到(dao)枝(zhi)晶(jing)间形(xing)成(cheng)尺寸较大的初(chu)生相���,导(dao)致沉积态组织中(zhong)存在(zai)微观偏(pian)析现(xian)象,形成(cheng)了(le)枝晶亚(ya)结构(gou);而(er)高(gao)温固溶(rong)过(guo)程(cheng)也(ye)是(shi)一个均(jun)质(zhi)化的(de)过程,可(ke)以(yi)明显地(di)消除(chu)组织中(zhong)的偏析,使初(chu)生(sheng)相发(fa)生(sheng)回(hui)溶,尺(chi)寸(cun)有所降低(di)��,而(er)且(qie) Al和(he) Ti 等元素在(zai)经过(guo)固(gu)溶处(chu)理(li)后充(chong)分固溶(rong)在 γ 基体中(zhong)�,这使得(de)

存(cun)在于(yu)沉(chen)积(ji)态(tai)中的枝(zhi)晶(jing)亚(ya)结构(gou)也会(hui)消失�。

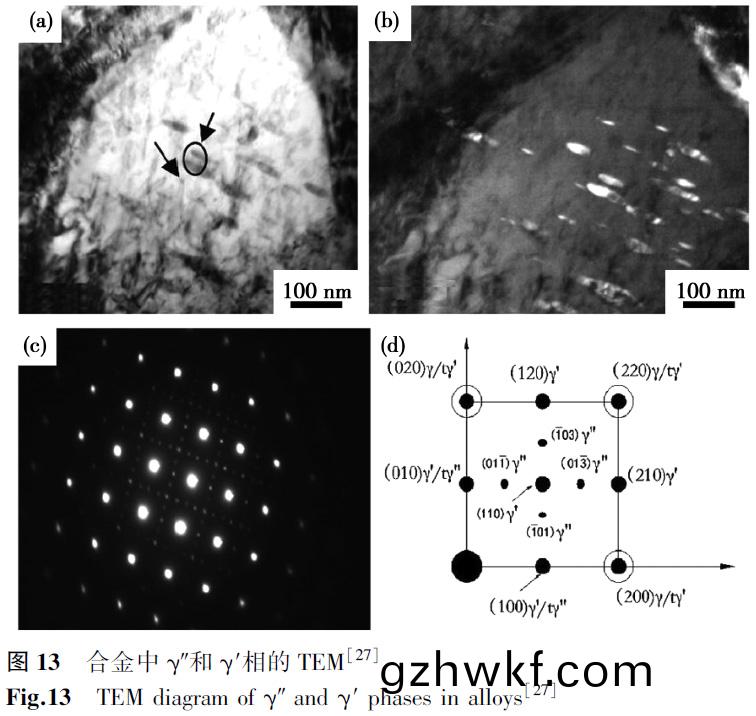

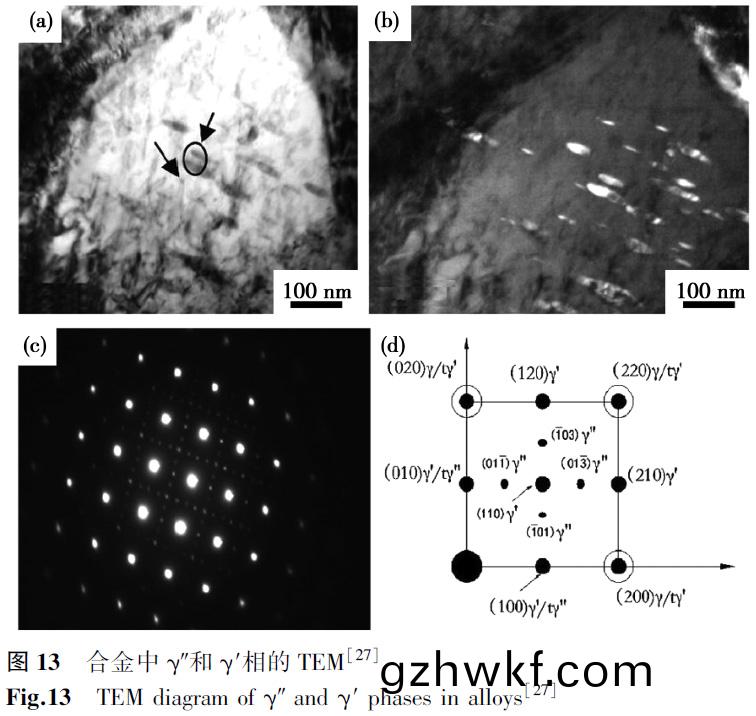

时(shi)效处理(li)主要是(shi)经(jing)时效(xiao)处(chu)理使得饱(bao)和(he)固(gu)溶体中(zhong)的合金元素(su)弥(mi)散(san)析(xi)出在合金(jin)基体(ti)中(zhong)���,从(cong)而(er)形成部(bu)分(fen)体(ti)积较(jiao)小的(de)溶质(zhi)原(yuan)子富(fu)集(ji)区(qu),进(jin)而形成(cheng)沉(chen)淀(dian)相����,此沉(chen)淀(dian)相能有效阻(zu)止位错和(he)晶(jing)界(jie)的(de)运(yun)动(dong)�����,改(gai)善(shan)组织,对(dui)合(he)金起(qi)到(dao)强化(hua)作(zuo)用��。 然(ran)而,单一(yi)的时(shi)效处理对(dui)组织的(de)改(gai)善(shan)并(bing)不(bu)理想(xiang)���,目(mu)前(qian)应(ying)用(yong)较为(wei)广泛的(de)是(shi)固(gu)溶+时(shi)效(xiao)处(chu)理(li)方法。 邓晓阳(yang)等[27] 对(dui) SLM 工艺制(zhi)备的(de) IN718合(he)金(jin)进(jin)行了(le)固溶(rong)+双级时(shi)效处(chu)理(li)(940 ℃×1 h�,空(kong)冷(leng)+720 ℃ ×8 h,56 ℃ / h 炉冷(leng)到(dao) 620 ℃后保(bao)温 8 h)��,发(fa)现处理(li)后合(he)金在晶内(nei)和晶界(jie)析出(chu)了短棒(bang)状和针状(zhuang)两种不(bu)同(tong)形(xing)貌的(de)相��,利(li)用 EDS分(fen)析(xi)发(fa)现(xian)这(zhe)两种(zhong)相均(jun)为 δ 相��。 合金(jin)中(zhong)晶界(jie)短棒(bang)状(zhuang) δ 析出(chu)相在(zai)固(gu)溶过程(cheng)中(zhong)析出(chu),而(er)晶(jing)内(nei)针状(zhuang) δ 析出相(xiang)在时效过(guo)程(cheng)中(zhong)析出(chu)��。 利(li)用(yong) TEM 与电(dian)子衍(yan)射(she)对(dui)试(shi)样进一(yi)步(bu)观察分(fen)析(xi)�����,结(jie)果(guo)如(ru)图 13 所示�,发(fa)现还(hai)存在圆盘(pan)状 γ″相(xiang)和黑(hei)点(dian)状(zhuang) γ′相�,这(zhe)些析(xi)出相强化了(le)合金(jin)的性(xing)能(neng)���。

黄(huang)文普等(deng)[28] 利(li)用 SLM 技(ji)术(shu)制备(bei)了 K4202 合(he)金(jin)并(bing)进(jin)行(xing)了固溶+时(shi)效(xiao)处理(1 125 ℃保(bao)温(wen) 4 h,空(kong)冷至(zhi) 825 ℃保(bao)温(wen) 5 h 再空冷(leng)至(zhi)室(shi)温(wen)), 结(jie)果(guo)表(biao)明成(cheng)形态(tai)组织主要(yao)为(wei) γ 相����, 经固(gu)溶+时(shi)效(xiao)和时效处(chu)理后��,γ′相大量析出(chu)���。 通(tong)过 XRD 对(dui)不(bu)同(tong)后处理(li)状(zhuang)态(tai)下的试(shi)样进(jin)行分析(xi)发现(xian)����,试(shi)样(yang)中(zhong)均存(cun)在 CrNi����、Ni3(Al,Ti)��、

Cr2Ni3、Ni17 W3 以及(ji) MoNi4 这几(ji)种(zhong)物(wu)相。 其中基(ji)体 γ 相为CrNi,构(gou)成 Ni⁃Cr 基(ji)固(gu)溶(rong)体(ti)�����;γ′相为 Ni3 (Al����,Ti);而 Cr2Ni3、Ni17W3和 MoNi4 为(wei)合(he)金中的(de)属(shu)间(jian)化(hua)合物�����。

经过后处(chu)理之后(hou)�����,增(zeng)材制造(zao)所(suo)得(de)零(ling)件的(de)组织(zhi)呈现均(jun)匀化(hua),熔(rong)池(chi)边(bian)界消(xiao)失(shi)����,晶(jing)粒(li)转(zhuan)变(bian)成(cheng)细小(xiao)的等轴(zhou)晶����,组(zu)织(zhi)中(zhong)含(han)有较(jiao)多不(bu)同(tong)形(xing)貌(mao)的 δ 析出(chu)相����,晶(jing)粒的(de)长(zhang)大被(bei)抑制,固(gu)溶+时(shi)效(xiao)处(chu)理

后����,γ′相(xiang)和 γ″相(xiang)的(de)析出(chu)强化(hua)了(le)合(he)金(jin)的性(xing)能���,脆性(xing) Laves 相得(de)到(dao)了(le)完全(quan)溶(rong)解,且 MC 碳化物(wu)增加,后处理后(hou)组织的变化(hua)使得(de)成(cheng)形(xing)件的(de)综(zong)合性能得(de)到(dao)充(chong)分(fen)改善(shan)���,满足了(le)复(fu)杂条件下样(yang)件应用(yong)标准(zhun)�����。

2.2 力学(xue)性(xing)能(neng)

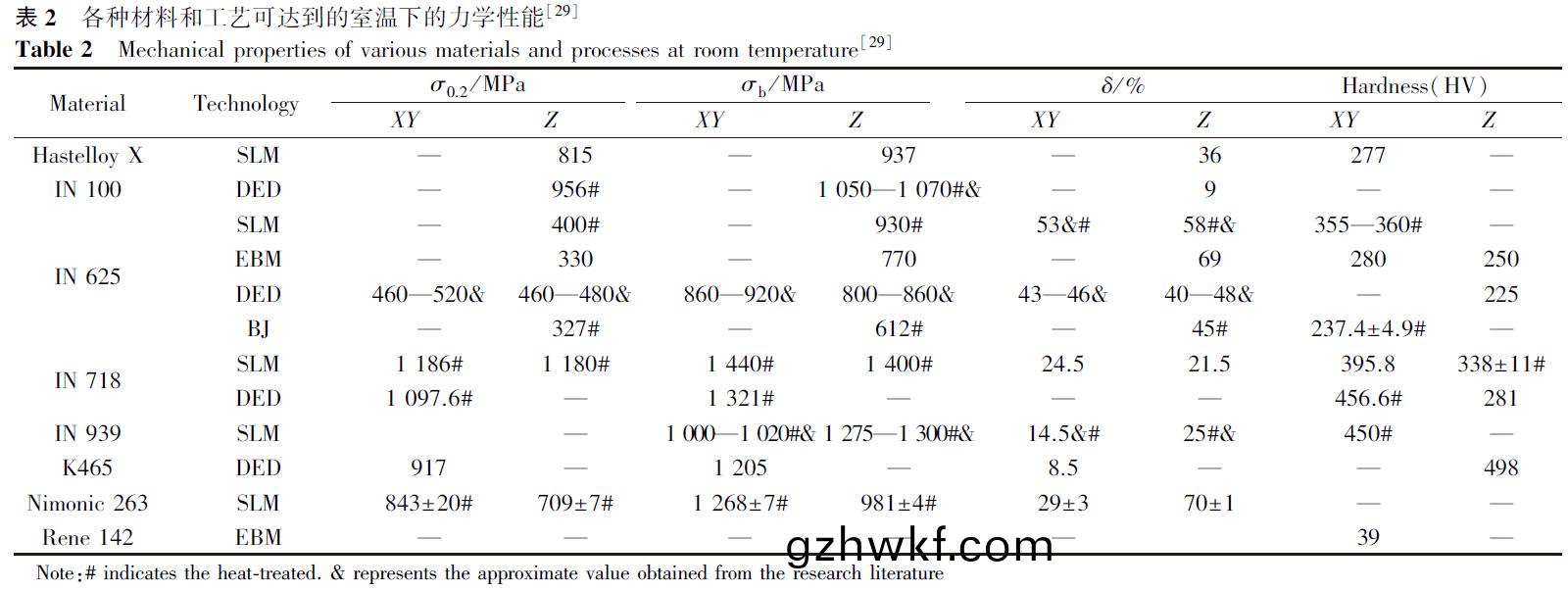

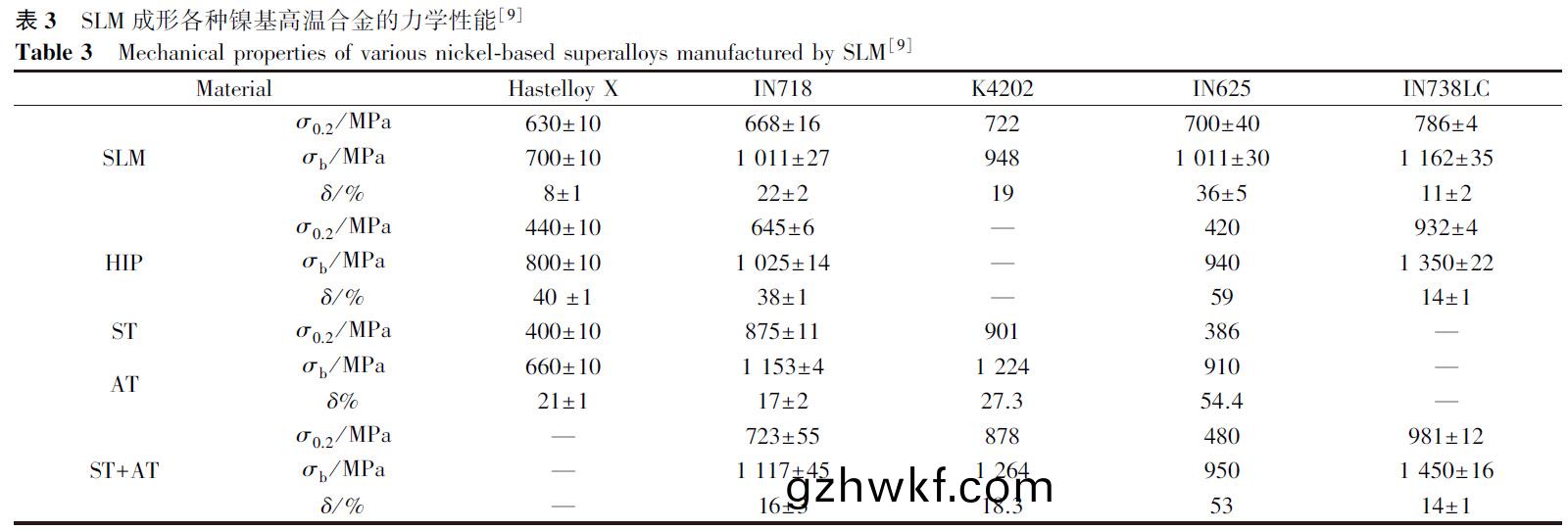

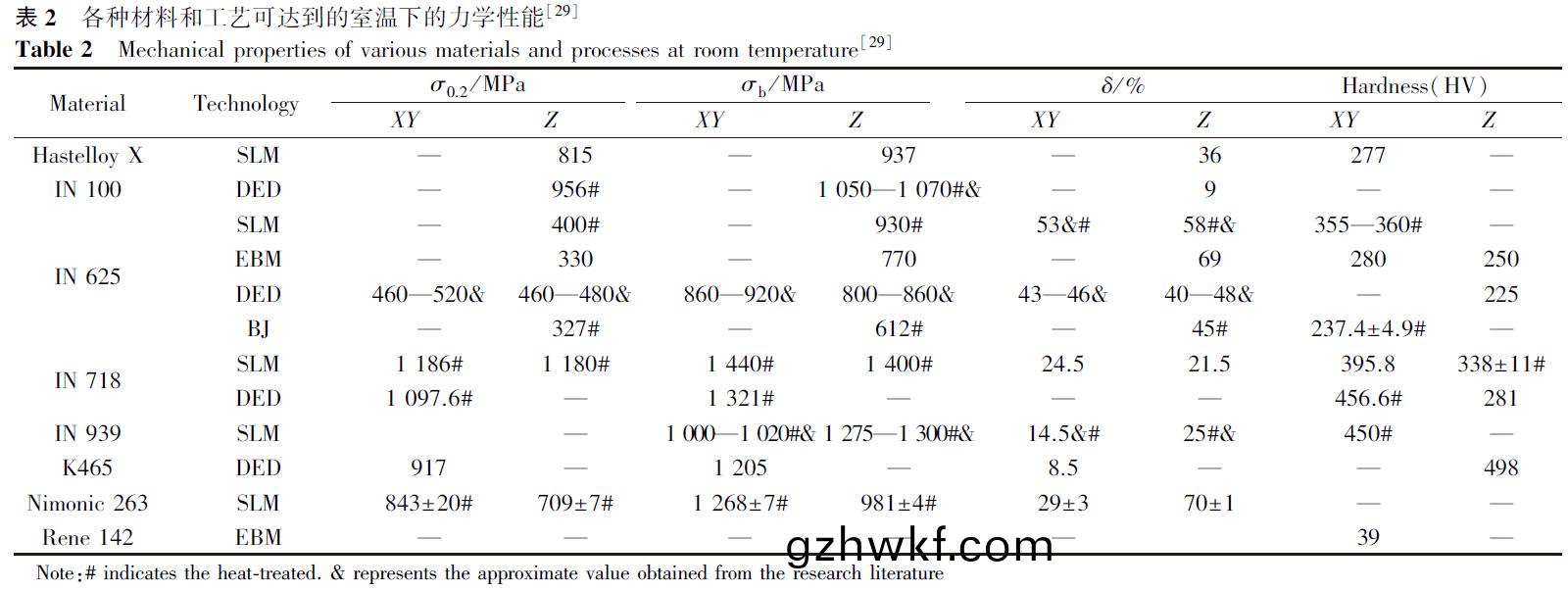

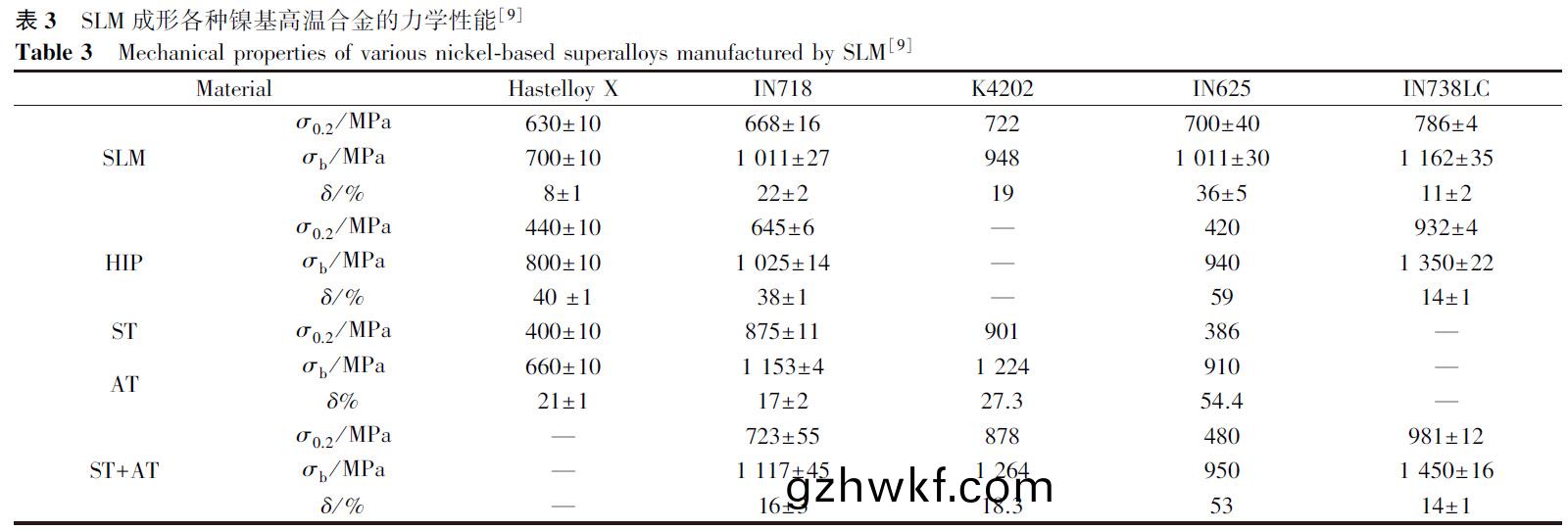

力学性(xing)能是(shi)镍基高温(wen)合金的(de)一个应用(yong)的重(zhong)要(yao)指标(biao),包(bao)括强(qiang)度(du)、延(yan)伸(shen)率(lv)及(ji)硬度等。 表(biao)2简要概述了(le)通(tong)过(guo)不同材料和(he)工(gong)艺(yi)所(suo)获得(de)的(de)最高(gao)可实(shi)现的(de)力学(xue)性能[29] ��。 XY 是指(zhi)平(ping)行(xing)于构建(jian)平台(tai)构建的(de)拉伸试样,而 Z 是指(zhi)垂直于构建(jian)平(ping)台(tai)构(gou)建的(de)拉伸(shen)试(shi)样��。 在(zai)参(can)考平(ping)面(mian)的(de)横(heng)截(jie)面上(shang)测(ce)试样(yang)品的硬度(du)。 由 SLM制造的镍(nie)基(ji)高温合金(jin)零件(jian)经(jing)后(hou)处理(li)后(hou)其(qi)力学性(xing)能得(de)到了(le)极(ji)大的改善,表 3 简要概(gai)括(kuo)了(le) SLM 成(cheng)形(xing)的(de)各(ge)种镍基高温合(he)金(jin)经(jing)后(hou)处理(li)后的(de)力学性能���。

2.2.1 显(xian)微硬度

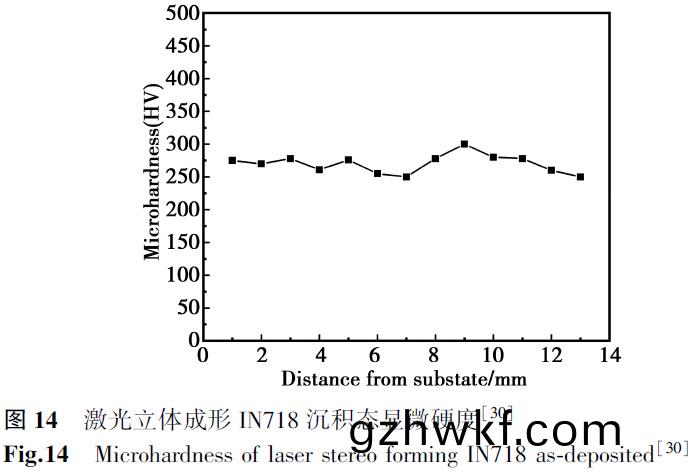

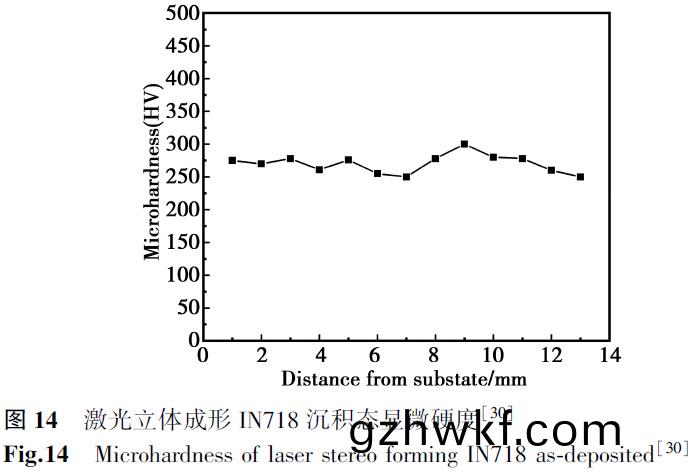

硬度通常(chang)定义为(wei)材料抵御硬且尖(jian)锐的物体所施(shi)加(jia)的压力而产生(sheng)永(yong)久压(ya)痕的能力(li)。 材料(liao)的(de)硬(ying)度(du)是材料重(zhong)要(yao)的(de)力(li)学(xue)性(xing)能之一(yi)����。 不(bu)同于拉(la)伸性(xing)能的(de)各向异性(xing),增(zeng)材(cai)制(zhi)造制(zhi)备的试样(yang)在(zai)沉积方(fang)向或垂直(zhi)于沉(chen)积(ji)方向上(shang)的(de)硬(ying)度差异比(bi)较(jiao)小(xiao)����。 赵(zhao)卫卫(wei)等(deng)[30] 对激(ji)光立体成形(xing) IN718 沉(chen)积(ji)态(tai)的(de)显微硬度做(zuo)了测(ce)试���。 图 14 为(wei)显(xian)微(wei)硬度沿沉积(ji)方(fang)向(xiang)的变化情况�����,可(ke)以发(fa)现(xian)沿沉(chen)积方向,从(cong)底(di)部到表层(ceng)硬(ying)度分(fen)布较(jiao)为均匀(yun)��。

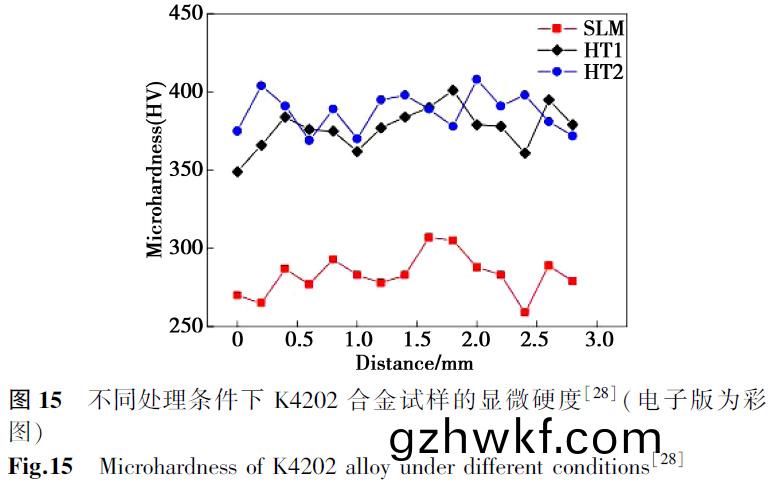

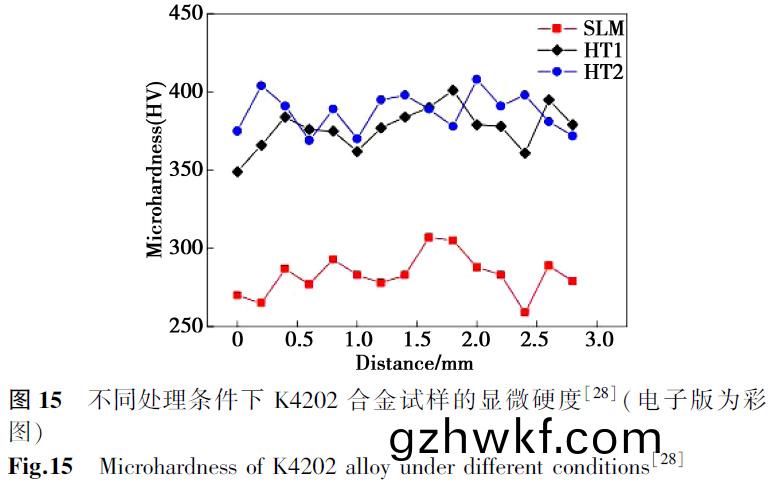

增(zeng)材制(zhi)造制(zhi)备(bei)的(de)试样存在(zai)各种类型的缺陷(xian),会(hui)对(dui)沉积(ji)态的(de)硬度造(zao)成不(bu)同(tong)程度(du)的(de)影(ying)响����。 因(yin)此(ci)��,选择(ze)合适(shi)的后处理工(gong)艺能够进(jin)一(yi)步(bu)提高试(shi)样(yang)的硬(ying)度(du)��。 黄文(wen)普等(deng)[28] 对(dui) SLM 制(zhi)备(bei)的(de)K4202 合金���,在(zai)沉(chen)积(ji)态(tai)����,固溶+时效(1 125 ℃ /4 h�����,空(kong)冷至 825 ℃�,保(bao)温(wen) 5 h 再空冷(leng)至(zhi)室温(wen))和(he)时(shi)效处(chu)理(li)(825 ℃ /5 h,然(ran)后空冷(leng)至(zhi)室温(wen))三组(zu)试(shi)样(yang)的(de)显(xian)微硬度(du)进(jin)行了测试����,结果如图(tu) 15 所示�����。 研(yan)究发(fa)现(xian),热(re)处理(li)后的(de) K4202 试(shi)样的硬度(du)明显(xian)高于(yu)沉(chen)积(ji)态��,且时(shi)效(xiao)处(chu)理的硬度略高(gao)于固(gu)溶(rong)+时效处理(li)的试样。 其原(yuan)因(yin)是(shi)在热处(chu)理过(guo)程(cheng)中(zhong)合金(jin)中(zhong)的(de) γ′相(xiang)从(cong)过饱和(he)的(de) γ 相中(zhong)析(xi)出�����,γ′相有(you)效(xiao)地提高(gao)了试样(yang)的(de)显微(wei)硬(ying)度�。 而固(gu)溶+时效过(guo)程(cheng)中再(zai)结晶的发生使得(de)晶格畸变(bian)和位(wei)错减少,晶粒(li)发生(sheng)长(zhang)大(da)��,因(yin)此固(gu)溶+时效(xiao)处(chu)理后(hou)试样(yang)的(de)显微硬度(du)略低于(yu)时(shi)效处(chu)理的(de)试(shi)样(yang)��,文(wen)献(xian)[31]也证(zheng)明了(le)这(zhe)一(yi)点(dian)。

2.2.2 拉伸性(xing)能(neng)

增(zeng)材(cai)制造(zao)镍(nie)基高(gao)温合(he)金相比于(yu)传(chuan)统的(de)铸(zhu)态(tai)或锻态(tai)�����,其显微组(zu)织(zhi)有(you)着(zhe)很(hen)大的(de)差异(yi)�����, 因(yin)而(er)材料的(de)力(li)学(xue)性(xing)能(neng)也(ye)不(bu)同��。 大(da)量(liang)研究表(biao)明(ming),增材(cai)制(zhi)造(zao)技术制备(bei)的试(shi)样拉伸(shen)性能(neng)优于(yu)传统的铸(zhu)

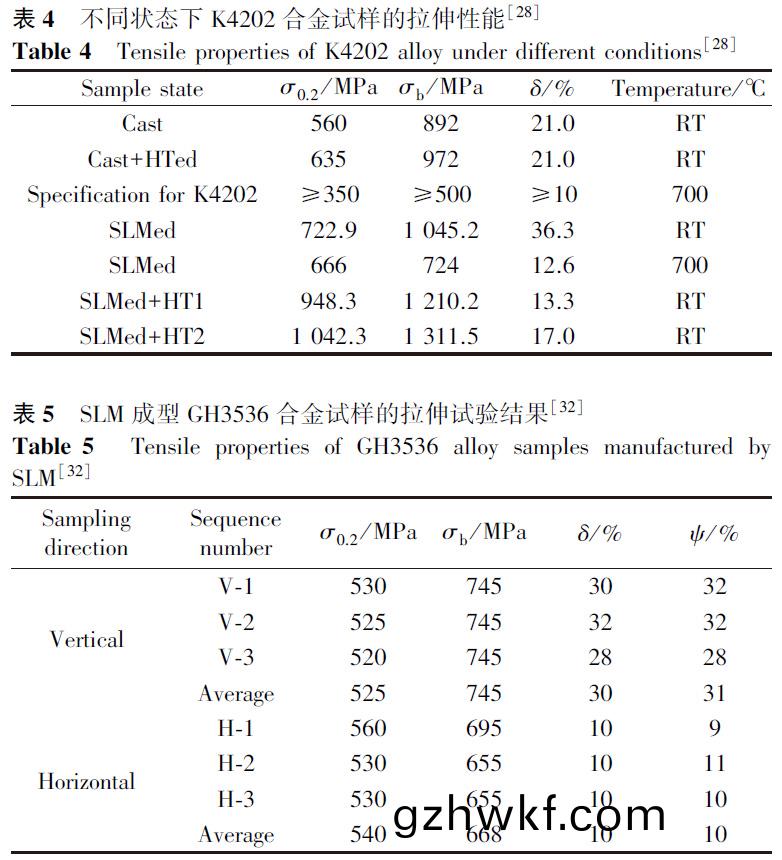

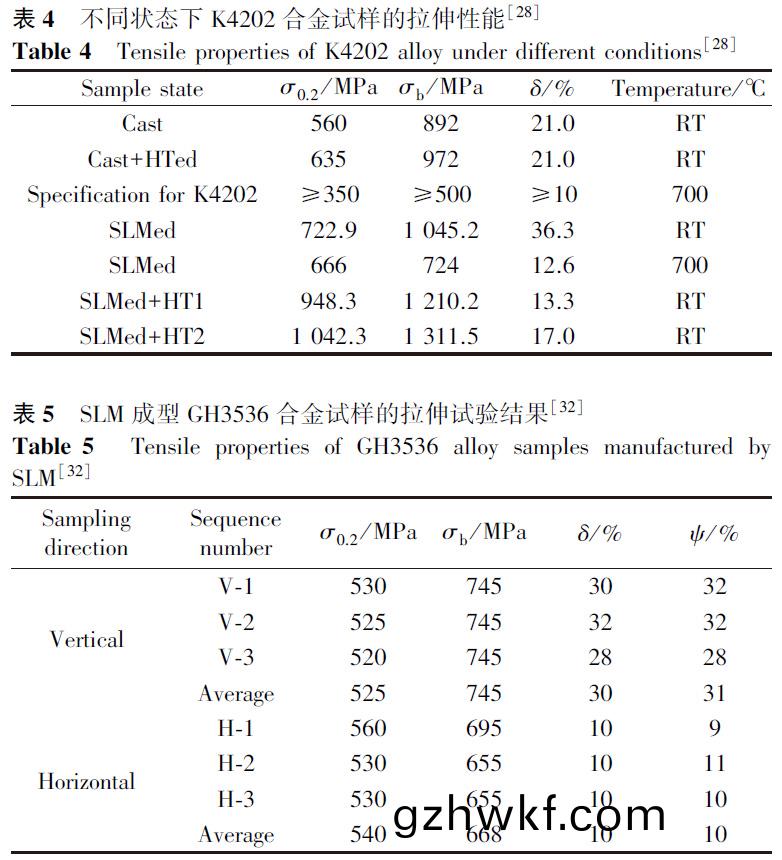

造合(he)金��。 如表(biao) 4 所示(shi),为(wei) SLM 制备(bei)的(de) K4202 试(shi)样(yang)的(de)拉(la)伸(shen)性能(neng)测(ce)试(shi)结(jie)果(guo)�,结果(guo)表明(ming) K4202 合金(jin) SLM 成形态试(shi)样的拉伸(shen)强度和(he)塑性明显优(you)于传(chuan)统(tong)铸(zhu)造(zao)合(he)金。

由(you)于(yu)增(zeng)材制(zhi)造(zao)工(gong)艺(yi)本(ben)身的特点(dian),所制备(bei)的(de)合(he)金(jin)材(cai)料(liao)显微(wei)组(zu)织存在着(zhe)各(ge)向异(yi)性,其(qi)不同(tong)方(fang)向的拉伸(shen)性能(neng)也有所不同(tong)�。 刘(liu)凯(kai)等(deng)[32] 对(dui) SLM 成(cheng)形的(de) GH3536 试(shi)样(yang)以 1 mm/ min 的速(su)率(lv)在(zai)常温(wen)下进行了横向与纵(zong)向拉(la)伸实(shi)验(yan)(结(jie)果(guo)如(ru)表(biao) 5 所(suo)示)��,研(yan)究(jiu)发现纵(zong)向(xiang)试(shi)样(yang)的拉(la)伸(shen)性(xing)能优(you)于横(heng)向(xiang)�,试(shi)样(yang)性能存(cun)在各向异(yi)性(xing)�����。 通过(guo)对(dui)增材(cai)制(zhi)造试样(yang)显(xian)微组(zu)织形(xing)貌的(de)分析可知(zhi),纵(zong)向试(shi)样的(de)鱼鳞状(zhuang)熔池堆(dui)叠层(ceng)数多(duo)于(yu)横(heng)向���,纵向(xiang)试(shi)样(yang)同层(ceng)的条(tiao)状(zhuang)熔池(chi)延(yan)伸距(ju)离比(bi)横(heng)向试(shi)样短,而(er)横(heng)向(xiang)和(he)纵(zong)向显微组织(zhi)之(zhi)间(jian)的差异性(xing)�����,是造成试(shi)样纵向(xiang)和(he)横向拉伸(shen)性(xing)能差别(bie)的主要(yao)原(yuan)因(yin)。

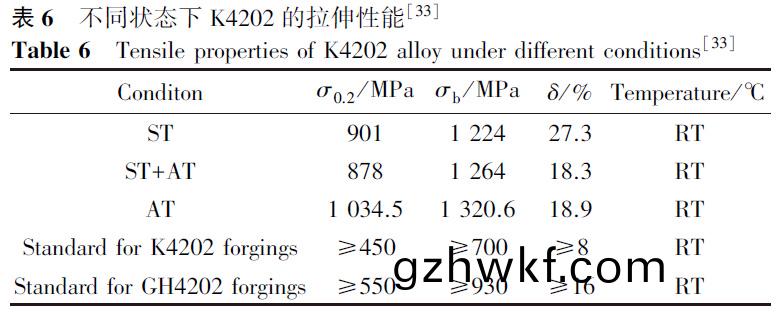

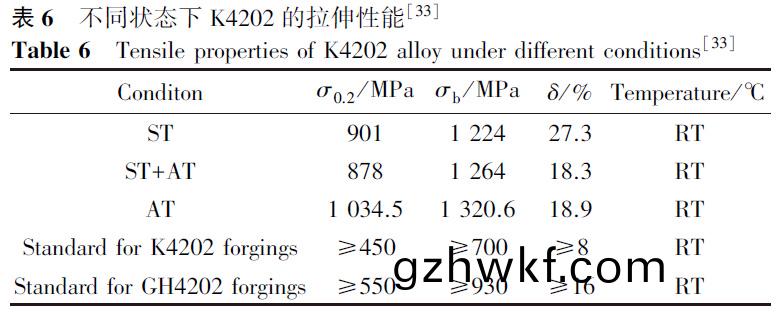

前(qian)已述及(ji),因(yin)增(zeng)材(cai)制(zhi)造加工(gong)过(guo)程中(zhong)冷(leng)却速(su)率(lv)极快,沉积态(tai)的(de)晶(jing)粒以(yi)具(ju)有(you)显(xian)著(zhu)外(wai)延性特(te)征的柱(zhu)状晶(jing)和等(deng)轴晶为(wei)主(zhu),组(zu)织中存在偏析(xi)所(suo)致(zhi)的脆性(xing) δ⁃Ni3Nb 相(xiang)和 Laves 相(xiang)。 此外��,合(he)金(jin)内部存(cun)在(zai)的微(wei)裂痕(hen)和宏(hong)观方(fang)面试样的(de)残余(yu)内应力等(deng)因素,致使合(he)金(jin)性(xing)能较(jiao)低,选用(yong)合理的热(re)处理工艺(yi)能(neng)够进(jin)一步提(ti)高(gao)材料(liao)的(de)性能。 固溶处(chu)理(li)�����、时效(xiao)处理等能(neng)够改善合金(jin)组织(zhi)��,对(dui)合(he)金拉(la)伸(shen)性(xing)能(neng)有着不(bu)同程度(du)的(de)提高(gao)��。 左(zuo)蔚等[33] 研究了三种(zhong)热处(chu)理(li)条(tiao)件(固(gu)溶、固溶+时效(xiao)�����、直(zhi)接时(shi)效)下(xia) SLM 成形(xing) K4202高(gao)温合(he)金拉(la)伸性能(neng),如(ru)表 6 所示(shi)��。 研究发(fa)现直接(jie)时(shi)效热处(chu)理(li)可以获得(de)优于(yu)传(chuan)统(tong)固溶+时(shi)效热处理制得的室(shi)温拉(la)伸(shen)性能,热处(chu)理(li)后抗(kang)拉强度达 1 320.6 MPa,比沉(chen)积(ji)态(tai)提(ti)高(gao)了约(yue) 43%。

时效(xiao)处理后(hou)试(shi)样(yang)拉伸(shen)性(xing)能(neng)较(jiao)高(gao)是(shi)因为(wei)时(shi)效处理后(hou)试(shi)样(yang)晶粒的(de)尺(chi)寸(cun)和形(xing)貌(mao)相对于沉积态变化(hua)不(bu)大,保(bao)留了(le)大量的位错和(he)晶(jing)界(jie),阻(zu)碍了(le)位(wei)错(cuo)和滑(hua)移����,使其(qi)强(qiang)度(du)得到(dao)提(ti)高���。

通(tong)过分(fen)析(xi)不同(tong)的(de)研究(jiu)发现(xian),相(xiang)比(bi)于(yu)沉积态(tai)的力(li)学(xue)性能(neng),经(jing)过(guo)不同(tong)条(tiao)件(jian)下热(re)处理后的成(cheng)形件各(ge)项(xiang)力学性(xing)能(neng)(屈服强度(du)、抗(kang)拉(la)强(qiang)度(du)�、硬(ying)度等)均(jun)能达(da)到或超过锻件的(de)标(biao)准(zhun)����,强(qiang)度相比(bi)于(yu)沉积(ji)态(tai)零件有不同程(cheng)度的(de)提高(gao)�。 相(xiang)比(bi)于直接沉积(ji)的(de)成(cheng)形(xing)件(jian),经过(guo)后(hou)处(chu)理后(hou)零件的综(zong)合性(xing)能有了较大的(de)提升,可以满(man)足不(bu)同(tong)领(ling)域的应(ying)用(yong)要(yao)求。

3��、 现(xian)存难点(dian)

3.1 残(can)余应力(li)

残(can)余应力的定义是(shi)材料内(nei)部处于(yu)平 衡 状(zhuang) 态(tai) 的 静 态 应(ying)力(li)[34] 。 在(zai)增(zeng)材制造过(guo)程(cheng)中(zhong)�,局部快(kuai)热或者(zhe)快冷(leng)会(hui)产生较(jiao)大(da)的温(wen)度(du)梯度,很(hen)容易(yi)形(xing)成热应力残(can)留在成(cheng)形件(jian)内(nei)部。 在(zai)特定(ding)的条件(jian)下残(can)余(yu)应(ying)力(li)释放时,会(hui)导致(zhi)材(cai)料(liao)产生裂纹(wen)�����,影响材(cai)料(liao)的综合性(xing)能(neng)。 残(can)余(yu)应力的产(chan)生(sheng)因素(su)主(zhu)要有(you)塑性变(bian)形�����、温度(du)梯(ti)度(du)和固(gu)态(tai)相(xiang)变�����,通(tong)常(chang)残(can)余(yu)应力的(de)产生(sheng)综合了(le)这(zhe)几种因(yin)素�����。 激光成形(xing)加(jia)热与(yu)冷(leng)却速度(du)都极快�,在激(ji)光(guang)增材制(zhi)造(zao)加热过程(cheng)中����,不(bu)同位(wei)置温(wen)度(du)不同,熔化(hua)不同(tong)步(bu)���,冷(leng)却过程(cheng)中(zhong)凝(ning)固(gu)不同步,使得(de)不同位置的(de)膨胀(zhang)与收(shou)缩(suo)具有不(bu)一致(zhi)性(xing),从(cong)而产生(sheng)热(re)应(ying)力�。

在(zai)激光(guang)增(zeng)材(cai)制造成(cheng)形(xing)过程中(zhong)出现或(huo)是(shi)在(zai)成形完成(cheng)后马(ma)上(shang)出(chu)现(xian)的缺陷,主要与(yu)热(re)应力(li)有关(guan)[35] 。 金(jin)属(shu)激光增材制(zhi)造过(guo)程中(zhong)��,应(ying)力(li)的产生(sheng)和演变(bian)规(gui)律(lv)与焊(han)接过程(cheng)相(xiang)似����,但由(you)于(yu)激(ji)光增材多层堆(dui)积过程(cheng)中各种(zhong)条(tiao)件的(de)差(cha)异会使冷(leng)却过(guo)程(cheng)不同,热(re)过(guo)程差(cha)异(yi)造成(cheng)应力(li)演(yan)化、分(fen)布更(geng)加(jia)复(fu)杂,使(shi)得增材制(zhi)造(zao)在(zai)逐(zhu)层(ceng)处(chu)理(li)过程引(yin)入的(de)残余(yu)应力既(ji)复杂(za)又比较大。 通常,增材(cai)制造制(zhi)备(bei)的(de)成(cheng)形件(jian)内部(bu)并(bing)不(bu)希望存(cun)在残(can)余应力���,因(yin)为(wei)它(ta)会降低(di)成形(xing)件的(de)疲劳性(xing)能与拉伸(shen)性(xing)能,最终导(dao)致成形(xing)件产(chan)生几何(he)变(bian)形[36] 和裂纹(wen)��。

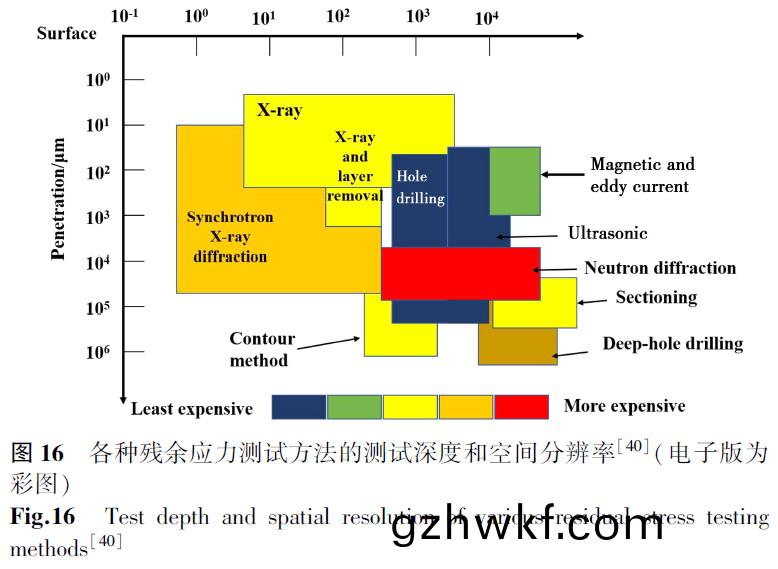

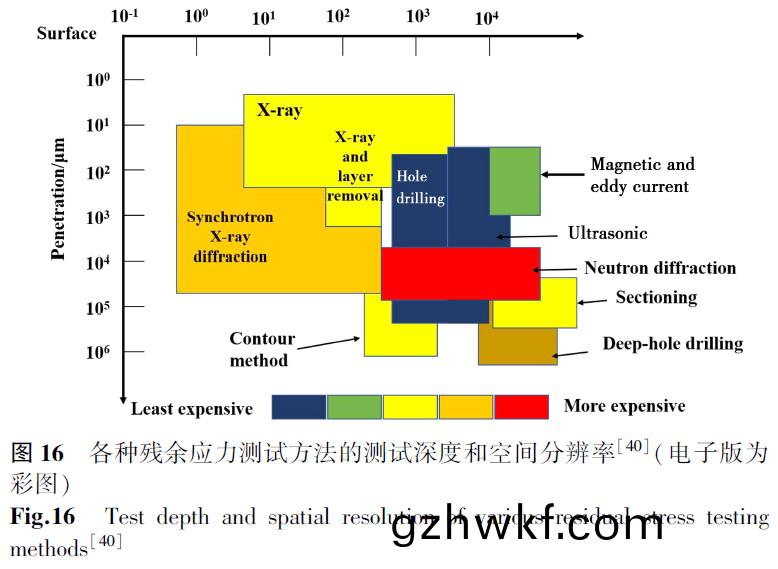

目前(qian),对(dui)控(kong)制(zhi)和(he)减(jian)少(shao)增材(cai)制(zhi)造制备(bei)成(cheng)形(xing)件中(zhong)的(de)残余(yu)应(ying)力方面(mian)已经做(zuo)了大(da)量的(de)研究(jiu)[37⁃39] �。 图 16[40] 为不同(tong)的残(can)余应(ying)力测试技术对(dui)应的测(ce)试(shi)深(shen)度和分辨(bian)率。 对于高温(wen)合(he)金(jin)盘(pan)锻(duan)件(jian),需(xu)要(yao)测试分析(xi)距表层(ceng) 10 mm 甚至更(geng)深(shen)的(de)内(nei)部(bu)残(can)余应(ying)力(li),分(fen)辨(bian)率要(yao)求为 mm 级,因(yin)此主(zhu)要方法包(bao)括(kuo)中子衍射法(Neutron dif⁃fraction)����、 轮 廓 法(fa) ( Contour method)���、 深(shen) 孔 法 ( Deep⁃holedrilling)和(he)超(chao)声(sheng)法(Ultrasonic)�。

因此(ci),残余应(ying)力(li)的(de)控(kong)制(zhi)与消除决定着激光增材(cai)制造成形件(jian)质(zhi)量的(de)优劣���。 增(zeng)材(cai)制(zhi)造(zao)主(zhu)要分为(wei)预热(re)、沉积(ji)、后处理(li)三(san)个(ge)部分(fen)���,残(can)余(yu)应力(li)的(de)形(xing)成(cheng)与(yu)这几个过程(cheng)都(dou)存在一(yi)定的关系���。 通(tong)

常(chang)�����,对基(ji)板(ban)在(zai) 150~400 ℃进行(xing)预热(re)可以(yi)减(jian)少(shao)成(cheng)形(xing)件中的残(can)余(yu)应力[41] �����。 沉(chen)积(ji)部(bu)分(fen)主(zhu)要是工艺参数的(de)选(xuan)择(ze),合理(li)的工(gong)艺(yi)参(can)数(shu)能(neng)够(gou)有效(xiao)地减(jian)少(shao)成(cheng)形(xing)件(jian)的(de)残余(yu)应(ying)力[42] 。 近年来科(ke)研专(zhuan)家还(hai)提出了(le)许(xu)多(duo)后处理工艺(yi)方法(fa)以减少残余应(ying)力(li)���。 通(tong)过热处(chu)理来降低(di)材料(liao)残(can)余(yu)应力的方(fang)法有热等(deng)静(jing)压(ya)法(fa)、退(tui)火(huo)与(yu)固(gu)溶(rong)时效(xiao)处(chu)理方(fang)式�����。 杨启云(yun)等[43] 测(ce)试(shi)了(le)选区激(ji)光(guang)熔化(hua)制(zhi)备 IN625 合(he)金(jin)退火(1 140 ℃����,2 h)前(qian)后(hou)的表面残(can)余(yu)应力,发现(xian)残余(yu)应力(li)由退火前的(de)398MPa 减(jian)小到(dao)242MPa��,降(jiang)低(di)了39.2%�。 除此(ci)

之(zhi)外(wai),目(mu)前常(chang)用(yong)的(de)有效调控方(fang)法(fa)还(hai)有以下几(ji)种(zhong):选择适(shi)当(dang)沉积(ji)方(fang)式�;采用与打印(yin)材(cai)料(liao)同材质(zhi)基材�����,减小(xiao)热导(dao)率和(he)热(re)膨(peng)胀系(xi)数(shu)差(cha)而(er)产生的(de)残余(yu)应力����;采(cai)用(yong)机械(xie)约束�����,对(dui)成形(xing)过(guo)程(cheng)中产

生的(de)翘曲变(bian)形进(jin)行(xing)严(yan)格控(kong)制(zhi)等。 目前(qian)对增材制(zhi)造(zao)中残余(yu)应力的(de)演化规律(lv)的(de)认识(shi)还存(cun)在不(bu)足(zu),需要进(jin)一(yi)步(bu)探索(suo)更(geng)加(jia)简便(bian)、高(gao)效(xiao)的(de)处理方(fang)法以(yi)降低成形件中(zhong)的(de)残(can)余应(ying)力�����。

3.2 孔隙

孔隙(xi)现(xian)象(xiang)在(zai)增材(cai)制造(zao)成(cheng)形件中普遍(bian)存在,它(ta)对成(cheng)形(xing)件(jian)的(de)综合性能(neng)有着(zhe)极(ji)其重(zhong)要的(de)影(ying)响(xiang)[34] 。 孔隙(xi)是在材料成形(xing)过(guo)程(cheng)之(zhi)中形成(cheng)的�����,熔(rong)池内的气体在(zai)材(cai)料(liao)快(kuai)速(su)熔化(hua)和(he)凝(ning)固时(shi)因(yin)来(lai)不及排(pai)出(chu)而残(can)留于(yu)成形件内形(xing)成气孔(kong)���,其(qi)形状通(tong)常(chang)为规则的球(qiu)形且(qie)尺(chi)寸较(jiao)小[44] ����。 除此(ci)之(zhi)外,雾(wu)化(hua)制备(bei)粉(fen)体材料(liao)时(shi)内(nei)部(bu)会不可(ke)避免地混入少量的保(bao)护(hu)气体(ti)[45] ��。 在增材制造(zao)过程中����,粉末熔化使得(de)气体释放(fang)�����,若(ruo)来不(bu)及(ji)排(pai)出(chu)则会在成形件内(nei)部(bu)形成气(qi)孔(kong)从而产生孔(kong)隙现象(xiang)。 成(cheng)形(xing)件内的(de)气孔、裂纹(wen)与应(ying)力等(deng)都对孔(kong)隙(xi)的形成(cheng)有一(yi)定影响(xiang)��。

目(mu)前(qian),针对孔(kong)隙(xi)现(xian)象许多科研专(zhuan)家也(ye)提(ti)出了(le)同(tong)的(de)控(kong)制方(fang)法(fa)。 研究发现,实验前对(dui)基(ji)板(ban)进(jin)行预(yu)热可以(yi)减(jian)小与熔(rong)池之间(jian)的温度梯(ti)度(du)����,降低熔池(chi)的冷却速(su)度(du)使气体(ti)能(neng)够(gou)排除,以达(da)到(dao)

减小成(cheng)形件(jian)孔(kong)隙度(du)的目(mu)的(de)[46] ����。 在增材(cai)制(zhi)造过程(cheng)中,选(xuan)择合理(li)的(de)工艺(yi)参数对(dui)于(yu)减(jian)少成形(xing)件(jian)的(de)孔(kong)隙度也有(you)极(ji)其重要的作用(yong)����。

此外,采(cai)用(yong)热等(deng)静压(ya)对(dui)成(cheng)形件(jian)进行后(hou)处理,也能减(jian)少(shao)成(cheng)形件的(de)孔(kong)隙度。 Li 等(deng)[47] 对(dui) SLM 制(zhi)备(bei)的(de)哈氏合金做(zuo)了(le)热(re)等静(jing)压处理�,结(jie)果(guo)证明(ming)热等静压能够(gou)有(you)效地(di)减(jian)少 SLM 成(cheng)形件(jian)中的微(wei)裂(lie)纹(wen)和(he)孔(kong)隙(xi)等(deng)缺陷��,Tomus 等(deng)[25] 的研(yan)究(jiu)结果(guo)也(ye)证明(ming)了(le)这(zhe)一点���。

未来(lai)�����,对(dui)于(yu)孔隙率(lv)的(de)控制仍需要(yao)进一步(bu)研(yan)究(jiu),对(dui)孔(kong)隙的(de)处(chu)理方(fang)法(fa)需要进行针对性(xing)的(de)探究�����。

3.3 微(wei)观结(jie)构的(de)各(ge)向异(yi)性(xing)

一(yi)般而言(yan),增(zeng)材制造技术制(zhi)备(bei)的成(cheng)形件(jian)为柱(zhu)状(zhuang)晶结构,且(qie)晶粒穿(chuan)过(guo)多(duo)个熔覆(fu)层向(xiang)上(shang)延伸(shen)���。 较快的凝(ning)固(gu)速度(du)以及(ji)垂直于基(ji)材(cai)方向的热(re)损失使得晶粒在粉(fen)床(chuang)中外延(yan)生(sheng)长。 在选(xuan)区激(ji)光增材(cai)制造制备(bei)的构(gou)件(jian)中(zhong)可以观(guan)察到(dao)一些可(ke)变性的(de)结(jie)构����,这(zhe)是(shi)通(tong)过使用(yong)棋盘式(shi)扫(sao)描(miao)策略(lve)导(dao)致(zhi)形成嵌入在(zai)主要柱(zhu)状(zhuang)晶区(qu)域中的近等轴(zhou)晶区(qu)域(yu)[48] �。 更(geng)重要(yao)的是(shi),由于(yu)该(gai)工(gong)艺的(de)反(fan)

复(fu)加热性质,显微组织(zhi)在几十(shi)微(wei)米(mi)尺(chi)度上也表(biao)现出不(bu)均(jun)匀性,这(zhe)表(biao)现在(zai)所见的“鱼鳞”形(xing)貌(mao)和晶(jing)粒结(jie)构或偏(pian)析(xi)上(shang)的(de)不均(jun)匀(yun)性(xing)[17�����,49] 。 晶(jing)粒(li)结(jie)构中(zhong)的(de)各向(xiang)异(yi)性本身不是问(wen)题,但是我们(men)期(qi)望(wang)可(ke)以(yi)通(tong)过控制(zhi)晶粒的(de)各向(xiang)异(yi)性来获得某些(xie)特定的(de)力(li)学(xue)性(xing)能,比如(ru)定(ding)向(xiang)浇铸(zhu)(Directionally cast, DS)获得(de)结构(gou)的(de)方向(xiang)性(xing)����。 通过(guo)调控(kong)工(gong)艺(yi)参(can)数(shu)进而实(shi)现对晶(jing)粒尺(chi)寸(cun)和(he)晶(jing)体取(qu)向(xiang)的(de)控制(zhi)�����,增(zeng)材制造(zao)技(ji)术(shu)在(zai)这(zhe)方面具有(you)很大的(de)潜力(li)。 但目(mu)前关于(yu)这(zhe)方面(mian)的(de)研究还非(fei)常(chang)少���,其(qi)潜力还尚(shang)未(wei)被充分发(fa)掘����,需要进(jin)一(yi)研(yan)究(jiu)���。

与微观(guan)结(jie)构(gou)相(xiang)关的(de)另一个难点是(shi)结构中快(kuai)速凝固(gu)副产(chan)物(wu)的亚稳(wen)态性(xing)质�。 大多(duo)数(shu)镍基(ji)高(gao)温合(he)金增材(cai)制(zhi)造成(cheng)形(xing)件(jian)的(de)结(jie)构(gou)要么表(biao)现(xian)出(chu)一(yi)定(ding)程度的枝(zhi)晶(jing)间偏析��,要(yao)么(me)显(xian)现出(chu)其(qi)它不希望出现(xian)的凝(ning)固诱(you)导相(xiang)(如(ru) Laves 相)[50] 。 因(yin)此���,通常需要后(hou)处(chu)理来(lai)修(xiu)复增材(cai)制(zhi)造(zao)工艺引(yin)起(qi)的(de)缺(que)陷�。 除(chu)了(le)固溶(rong)和时效热(re)处(chu)理(li)外,还(hai)可(ke)以(yi)产(chan)生(sheng)一(yi)定(ding)尺寸和(he)比例的(de)沉(chen)淀(dian)物(wu)来提(ti)高(gao)材料(liao)的高温(wen)特性。 然(ran)而(er),这些(xie)后处(chu)理(li)操(cao)作(zuo)会进(jin)一步(bu)增(zeng)加增(zeng)材制造工艺的(de)成(cheng)本����,降(jiang)低(di)它(ta)们的(de)吸引力��。

4、结(jie)语

本(ben)文(wen)简述(shu)了(le)激(ji)光(guang)增材(cai)制造的(de)各种(zhong)技(ji)术以(yi)及镍(nie)基高(gao)温(wen)合金的研究(jiu)进展(zhan),综述(shu)了增材制造镍(nie)基(ji)高(gao)温合(he)金(jin)成(cheng)形(xing)件后处理(li)前后的(de)组(zu)织特征(zheng)以及(ji)力(li)学(xue)性能(neng)���。

本(ben)文(wen)阐(chan)述了增(zeng)材(cai)制(zhi)造(zao)镍基高(gao)温(wen)合金成(cheng)形(xing)件(jian)存在的(de)缺(que)陷(xian)及其形(xing)成(cheng)的(de)机理(li)����,概(gai)括(kuo)了目(mu)前(qian)研究(jiu)中针(zhen)对这些(xie)缺(que)陷所提(ti)出(chu)的解决方(fang)案(an)�����,为(wei)后续(xu)的(de)研(yan)究(jiu)提(ti)供(gong)参考(kao)���。

参考文(wen)献

【1】Liu K�, Sun H J, Wang J�����, et al. Advanced Ceramics���, 2017�����, 38(4), 286(in Chinese). 刘(liu)凯(kai), 孙(sun)华(hua)君, 王(wang)江, 等(deng). 现(xian)代技术陶(tao)瓷(ci) , 2017, 38(4)��, 286.

【2】 Zhou R Y����,Shuai M B, Jiang C. Materials Reports A:Review Papers,2016����, 30(1), 67(in Chinese). 周(zhou)汝(ru)垚, 帅茂(mao)兵��, 蒋(jiang)驰. 材料导报(bao):综述篇(pian) ��, 2016��, 30(1)�, 67.

【3】Liao W J����, Hu J. The Magazine on Equipment Machinery, 2015(1), 1(in Chinese). 廖文(wen)俊(jun), 胡(hu)捷(jie).装(zhuang)备机(ji)械(xie) , 2015(1), 1.

【4】Liao W J�����, Fan E X, Fu C. Materials for Mechanical Engineering�, 2018�,42(7), 16 (in Chinese). 廖(liao)文俊(jun), 樊(fan)恩(en)想(xiang)�, 付超(chao).机械(xie)工程(cheng)材料(liao) , 2018����, 42(7)�, 16.

【5】Hu Z N��, Zhang Y T����, Wang N N. Shandong Coal Science and Technolo⁃gy, 2014(8), 95 (in Chinese). 胡(hu)振(zhen)南, 张玉堂(tang)���, 王(wang)娜娜.山东煤炭科技(ji) , 2014(8)�����, 95.

【6】Lan F, Liang Y J, Huang B B. Equipment Manufacturing Technology�����,2018(5), 43(in Chinese). 兰(lan)芳(fang), 梁艳(yan)娟�����, 黄斌斌.装(zhuang)备制(zhi)造技术(shu) ���, 2018(5), 43.

【7】Le G M, Li Q����, Dong X F, et al. Rare Metal Materials and Engineering��,2017�, 46(4), 1162(in Chinese). 乐(le)国敏(min)���, 李强(qiang), 董鲜(xian)峰��, 等. 稀有(you)金(jin)属(shu)材(cai)料(liao)与(yu)工(gong)程 , 2017, 46(4)�����,1162.

【8】Yao F L. Mechanical Management and Development, 2019(8)����, 116(inChinese). 姚福(fu)龙.机械(xie)管(guan)理(li)开(kai)发 , 2019(8)��, 116.

【9】 Wang D�, Qian Z Y����, Dou W H, et al. Aeronautical Manufacturing Tech⁃nology�����, 2018�����, 61(10)��, 49 (in Chinese). 王迪��, 钱泽宇(yu), 窦(dou)文(wen)豪(hao), 等.航空(kong)制造技(ji)术 ���, 2018, 61(10), 49.

【10】Tang Z J���, Guo T M, Fu Y�, et al. Metal World, 2014�����, 1(4), 36 (inChinese). 唐(tang)中杰(jie)�, 郭(guo)铁(tie)明(ming)�, 付(fu)迎(ying), 等(deng).金属(shu)世(shi)界(jie) �����, 2014��, 1(4), 36.

【11】Wu K��, Zhang J L, Wu B���, et al. Journal of Iron & Steel Research�, 2017,

29(12), 953.

【12】Gan Z, Liu H, Li S���, et al. International Journal of Heat and Mass Trans⁃fer, 2017���, 111, 709.

【13】Seidel A���, Finaske T���, Straubel A, et al. Metallurgical and MaterialsTransactions: A, 2018, 49(9), 3812.

【14】Zhang Y Z��, Hou H P��, Peng S��, et al. Journal of Aeronautical Materials,2018, 38(6), 50 (in Chinese). 张(zhang)永(yong)志(zhi), 侯慧鹏�, 彭(peng)霜(shuang)����, 等.航空(kong)材(cai)料学报 ��, 2018����, 38(6), 50.

【15】Wu W H��, Yang Y Q, Mao G S. Manufacturing Technology & MachineTool����, 2014(4)���, 46 (in Chinese). 吴伟辉(hui)�, 杨永(yong)强(qiang)�����, 毛桂(gui)生(sheng).制造技术(shu)与机(ji)床(chuang) , 2014(4), 46.

【16】Chen M Y, Bai P C, Zhang A F, et al. Materials Reports�, 2015, 29(20)���, 105 (in Chinese). 陈(chen)梦洋, 白朴(pu)存(cun)��, 张安峰����, 等(deng).材料(liao)导(dao)报 ��, 2015���, 29(20)����, 105.

【17】Vilaro T�, Colin C, Bartout J D, et al. Materials Science and Engineering: A��, 2012, 534, 446.

【18】Chen X J��, Zhao G R�����, Dong D D��, et al. Chinese Journal of Lasers, 2019��,46(12), 1202002(in Chinese). 陈秀(xiu)娟(juan), 赵(zhao)国瑞����, 董东(dong)东�����, 等(deng).中国(guo)激(ji)光(guang) ���, 2019, 46(12), 1202002.

【19】Choi J P, Shin G H, Yang S�����, et al. Powder Technology����, 2017, 310���, 60.

【20】Zuo W����, Zhang Q M����, Wu W J�, et al. Journal of Rocket Propulsion��, 2017,43(1)�, 55 (in Chinese). 左(zuo)蔚, 张(zhang)权(quan)明(ming)�����, 吴(wu)文杰�, 等.火箭(jian)推(tui)进(jin) �, 2017, 43(1)����, 55.

【21】Lin X, Yang H O, Chen J, et al. Acta Metallurgica Sinica�, 2006, 42(4)�, 361(in Chinese). 林(lin)鑫���, 杨海(hai)欧�, 陈(chen)静(jing), 等.金(jin)属学(xue)报(bao) �����, 2006���, 42(4), 361.

【22】 Lv H , Yang Z B, Wang X, et al. Chinese Journal of Lasers�����, 2018���, 45

(10)����, 1002003(in Chinese). 吕(lv)豪, 杨志(zhi)斌, 王(wang)鑫(xin), 等(deng).中国(guo)激(ji)光(guang) , 2018, 45(10), 1002003.

【23】Chlebus E���, Gruber K���, Kuznicka B�, et al. Materials Science and Engi⁃neering: A, 2015, 639 (15), 647.

【24】Brynk T��, Pakiela Z�,Ludwichowska K. Materials Science and Engineering: A�, 2017, 698, 289.

【25】Tomus D, Yang T����, Rometsch P A����, et al. Materials Science and Enginee⁃ring: A���, 2016���, 667 (14), 42.

【26】Li Y L, Lei L M, Hou H P, et al. Journal of Materials Engineering����,2019���, 47(5), 100 (in Chinese). 李(li)雅(ya)莉(li), 雷力(li)明�����, 侯(hou)慧(hui)鹏���, 等.材(cai)料工(gong)程(cheng) ����, 2019, 47(5)��, 100.

【27】Deng X Y�����, Lu S Q, Wang Y C�����, et al. Special Casting & Nonferrous Al⁃loys���, 2017����, 37(8)�, 878 (in Chinese). 邓晓阳����, 鲁(lu)世(shi)强(qiang), Wang Yachao, 等(deng).特种(zhong)铸造(zao)及(ji)有(you)色合金(jin) ����, 2017���, 37

(8), 878.

【28】 Huang W P, Yu H C, Yin J , et al. Acta Metallurgica Sinica, 2016��, 52(9)����, 1089 (in Chinese). 黄(huang)文(wen)普(pu), 喻(yu)寒琛��, 殷杰(jie)�,等(deng).金属学(xue)报(bao) , 2016���, 52(9)�����, 1089.

【29】Graybill B, Li M, Malawey D����, et al. In: ASME 2018 13th InternationalManufacturing Science and Engineering Conference���, 2018, pp. 1.

【30】Zhao W W, Lin X, Liu F C����, et al. Chinese Journal of Lasers����, 2009, 36(12), 3220 (in Chinese). 赵卫卫, 林(lin)鑫���, 刘(liu)奋(fen)成���,等(deng).中(zhong)国(guo)激(ji)光 , 2009, 36(12)�, 3220.

【31】 Pang X T, Cheng X���, Tian X J, et al. Rare Metal Materials and Enginee⁃ring, 2019(5)�, 1615(in Chinese). 庞小通�, 程(cheng)序�, 田(tian)象(xiang)军, 等(deng).稀有金(jin)属(shu)材(cai)料与(yu)工(gong)程 , 2019(5)����, 1615.

【32】Liu K, Wang R, Qi H, et al. Physical Testing and Chemical Analysis(Part A:Physical Testing)����, 2019, 55(1), 15(in Chinese). 刘(liu)凯����, 王荣(rong)���, 祁(qi)海(hai)��, 等.理化检验(yan):物理分册(ce) �����, 2019��, 55(1)��, 15.

【33】Zuo W, Zhang Q M, Lei Y, et al. Journal of Rocket Propulsion�, 2017�,43(3), 53 (in Chinese). 左(zuo)蔚(wei)�����, 张权明��, 雷玥����, 等(deng).火箭推(tui)进 , 2017, 43(3)����, 53.

【34】Yao Y S���, Wang J���, Chen Q B, et al. Laser & Optoelectronics Progress,2019�����, 56(10)����, 45 (in Chinese). 姚燕(yan)生(sheng), 汪俊(jun), 陈庆波, 等.激光(guang)与(yu)光(guang)电(dian)子学(xue)进(jin)展(zhan) �, 2019����, 56(10),

45.

【35】 Du C, Zhang J���, Lian Y����, et al. Surface Technology, 2019, 48(1)��, 200(in Chinese). 杜畅(chang)��, 张津(jin), 连勇(yong)�����, 等(deng).表面技术 ���, 2019, 48(1)����, 200.

【36】 Moat R J��, Pinkerton A J���, Li L��, et al. Materials Science and Engineering: A, 2011, 528(6)�����, 2288.

【37】Parimi L L, Attallah M M����, Gebelin J����, et al. Superalloys 2012�����, 2012,509.

【38】Klingbeil N W, Beuth J L, Chin R, et al. International Journal of Me⁃chanical Sciences��, 2002�, 44(1)����, 57.

【39】Prabhakar P, Sames W J, Dehoff R�����, et al. Additive Manufacturing,2015��, 7, 83.

【40】Bi Z N, Qin H L, Dong Z G, et al. Acta Metallurgica Sinica���, 2019, 55(9)���, 1160 (in Chinese). 毕中南, 秦(qin)海(hai)龙(long), 董志国, 等(deng).金(jin)属(shu)学(xue)报 , 2019���, 55(9)�, 1160.

【41】Zhang J, Li S, Wei Q S��, et al. Chinese Journal of Rare Metals, 2015, 39(11)�����, 961 (in Chinese). 张(zhang)洁(jie)���, 李帅, 魏(wei)青(qing)松���, 等.稀有金(jin)属 , 2015, 39(11)���, 961.

【42】Vrancken B��, Cain V����, Knutsen R, et al. Scripta Materialia, 2014, 87(1), 29.

【43】Yang Q Y, Wu Y D�����, Sha F. Materials for Mechanical Engineering���,2016�, 40(6)����, 83 (in Chinese). 杨(yang)启(qi)云, 吴(wu)玉(yu)道, 沙(sha)菲(fei).机械工程(cheng)材(cai)料(liao) , 2016�, 40(6)���, 83.

【44】Ahsan M N�����, Pinkerton A J���, Moat R J���, et al. Materials Science and Engi⁃neering: A���, 2011, 528 (25⁃26)�����, 7648.

【45】Shi Q, Gu D�����, Xia M���, et al. Optics & Laser Technology, 2016�, 84, 9.

【46】 Yuan X B�, Wei Q S�����, Wen S F, et al. Hot Working Technology, 2014, 43(4)�����, 91(in Chinese). 袁(yuan)学兵(bing)�, 魏青(qing)松, 文世(shi)峰, 等(deng).热加工工(gong)艺(yi) , 2014, 43(4), 91.

【47】Li Y���, Qi H�, Hou H, et al. Materials and structural engineering (IC⁃MMSE 2017)�, Atlantis Press��, 2017.

【48】Carter L N�����, Martin C�����, Withers P J����, et al. Journal of Alloys and Com⁃pounds, 2014, 615����, 338.

【49】Amato K N, Gaytan S M, Murr L E, et al. Acta Materialia��, 2012�����, 60(5)���, 2229.

【50】Parimi L L�, Ravi G A����, Clark D, et al. Attallah, Materials Characteriza⁃tion��, 2014, 89��, 102.

相(xiang)关(guan)链(lian)接