钛(tai)和钛合(he)金(jin)板在(zai)工业���、航(hang)空(kong)等领(ling)域十(shi)分(fen)常见�,具(ju)有(you)强(qiang)度高(gao)����、耐蚀性(xing)好(hao)等(deng)优(you)势,成为广泛(fan)应用(yong)的优(you)质材(cai)料[1] ���。但是(shi)���,由(you)于钛合金(jin)在经过(guo)热处理之后(hou)��,往往会(hui)在表(biao)面形(xing)成(cheng)氧(yang)化(hua)层(ceng)���,不仅对于钛(tai)合(he)金的(de)外(wai)观(guan)产生(sheng)影(ying)响(xiang),而且对于钛合金与(yu)其他涂(tu)镀(du)层的(de)表(biao)面(mian)结合(he)力(li)产(chan)生不利(li)影响(xiang),因(yin)此����,对其进行处理是十分必要的(de)����,酸(suan)洗就(jiu)是(shi)一种常(chang)见的处(chu)理方式(shi)�����。

1�����、钛和(he)钛(tai)合(he)金板(ban)的(de)基(ji)本(ben)情况介绍

1.1 钛(tai)和钛合(he)金板的(de)性能(neng)优势

钛和钛(tai)合(he)金(jin)板(ban)不(bu)仅(jin)质量(liang)轻���,而(er)且(qie)比(bi)强(qiang)度高���、耐腐(fu)蚀(shi)性强����、耐(nai)高(gao)温(wen)、无(wu)毒(du)无(wu)害(hai),即(ji)使(shi)在(zai)高盐(yan)度(du)、高(gao)腐(fu)蚀(shi)性(xing)的(de)海(hai)水(shui)环境(jing)下也(ye)能(neng)够保持(chi)良(liang)好的性(xing)能[2] 。并(bing)且��,钛和(he)钛(tai)合(he)金(jin)板(ban)具有的非磁性、线膨胀(zhang)系(xi)数小(xiao)等(deng)特点�����,使(shi)得钛和(he)钛合(he)金板成为(wei)深(shen)受(shou)航空(kong)航天(tian)领(ling)域青(qing)睐的材料(liao)。

1.2 钛(tai)和钛(tai)合(he)金(jin)板的应用(yong)领(ling)域(yu)和(he)应(ying)用性(xing)质(zhi)

钛(tai)和钛(tai)合金(jin)板(ban)的(de)产(chan)品种类(lei)丰(feng)富(fu)��、性(xing)质(zhi)稳(wen)定�,应用(yong)范(fan)围(wei)广(guang)�����,被广(guang)泛应用(yong)于(yu)航空(kong)航天(tian)、船舶(bo)制造���、化(hua)学(xue)化(hua)工(gong)等领(ling)域[3] 。钛和(he)钛(tai)合金(jin)板作为一(yi)种轻金(jin)属(shu)材(cai)料���,在(zai)军(jun)用、民(min)用(yong)领(ling)域都有(you)着(zhe)广泛的应(ying)用空间。

2、钛(tai)和(he)钛(tai)合(he)金板(ban)的酸(suan)洗(xi)工(gong)艺(yi)分析(xi)

2.1 对(dui)钛和(he)钛(tai)合(he)金板进(jin)行酸(suan)洗处(chu)理的(de)目的

钛是ⅣB族(zu)金(jin)属,当处于(yu)高(gao)温环境下时在性(xing)质(zhi)上(shang)更加活泼,容易(yi)与周(zhou)围(wei)的(de)接(jie)触(chu)物(wu)质进(jin)行(xing)有效(xiao)反应(ying)��,形成(cheng)氧化(hua)作(zuo)用(yong)��,进(jin)而形成表(biao)面氧(yang)化(hua)皮���。这(zhe)层(ceng)氧化(hua)层(ceng)对使钛和钛合(he)金板具(ju)有(you)高(gao)硬度(du)、高脆(cui)性��,并在(zai)后续(xu)的(de)加(jia)工(gong)使用中(zhong),造(zao)成表面裂纹(wen)并延(yan)伸(shen)到基体(ti)中,对(dui)材料的(de)质量(liang)造(zao)成(cheng)严(yan)重的负(fu)面(mian)影响,使得一(yi)些(xie)钛设备(bei)失(shi)效(xiao)�����,进(jin)而(er)不仅(jin)影(ying)响(xiang)钛和钛合(he)金(jin)板制(zhi)成品(pin)的(de)使(shi)用(yong)寿(shou)命��,甚(shen)至会(hui)造(zao)成(cheng)一定(ding)的(de)事(shi)故�。对(dui)钛和钛(tai)合金(jin)板(ban)进行(xing)酸(suan)洗(xi)处(chu)理,能够使钛(tai)合金表面(mian)更加光亮�����、均衡,更重要(yao)的是能(neng)够使(shi)钛和(he)钛合(he)金(jin)板形成钝(dun)化(hua)膜(mo)��,提升(sheng)钛和钛合金板的耐蚀性能(neng)�。

2.2 影响酸洗(xi)效果的主(zhu)要因素

在对钛和(he)钛(tai)合金(jin)板(ban)进(jin)行酸(suan)洗(xi)处理时(shi),通(tong)常使(shi)用(yong)车(che)����、刨(pao)等机(ji)加(jia)工的(de)形(xing)式,但是(shi)由(you)于(yu)钛(tai)和钛合金(jin)板(ban)表(biao)面(mian)的硬(ying)度(du)比(bi)较(jiao)大(da)�,在(zai)使(shi)用车、刨(pao)等机加工处(chu)理(li)时,需要(yao)用具深(shen)入(ru)钛和(he)钛合(he)金板的基体,一方(fang)面对(dui)于刀(dao)具(ju)的(de)磨损(sun)比较大(da),相(xiang)应(ying)的成本比较(jiao)高(gao)����,另(ling)一(yi)方面(mian),在(zai)加(jia)工过(guo)程中(zhong),会有(you)一(yi)些被气(qi)体(ti)元素污(wu)染,因(yin)此无法(fa)直(zhi)接(jie)回收(shou)的(de)钛(tai)屑(xie)产(chan)生����。因(yin)此(ci)���,目(mu)前(qian)大(da)多使(shi)用熔融碱洗(xi)���、酸(suan)洗(xi)的方(fang)式(shi)进(jin)行(xing)氧(yang)化(hua)皮(pi)的(de)处理。但(dan)是(shi)对(dui)于(yu)碱(jian)洗(xi)工艺来(lai)说(shuo)��,不(bu)仅介(jie)质的(de)温(wen)度高���,容(rong)易造成(cheng)钛和钛(tai)合(he)金(jin)板产(chan)生过(guo)早(zao)时效强化(hua)�����,不利于后续(xu)的(de)加工,并且(qie)由(you)于熔融(rong)碱(jian)洗(xi)的(de)主要作用(yong)基体是氢氧化(hua)钠�,在(zai)与钛(tai)进行反应(ying)时(shi)����,往往具有(you)比(bi)较(jiao)强(qiang)的反(fan)应(ying)效(xiao)果(guo),容易造(zao)成(cheng)着火事故����。

2.2.1 酸(suan)的种类对酸(suan)洗(xi)效果的影(ying)响

对于(yu)钛和(he)钛合(he)金板(ban)来说(shuo)�����,其(qi)钛氧(yang)化(hua)层的(de)主(zhu)要物(wu)质(zhi)是TiO2 ,除(chu)此之(zhi)外,还(hai)有(you)少量(liang)的(de)Ti0、Ti2O3和TiO3�。一般来(lai)说(shuo)����,当使用浓(nong)度小于5%的稀(xi)硫酸溶(rong)液(ye)时(shi),就能(neng)够在(zai)钛(tai)和钛(tai)合金(jin)板表面上(shang)形成相(xiang)应(ying)额保(bao)护(hu)层(ceng),同时随(sui)着(zhe)稀(xi)硫酸(suan)溶(rong)液(ye)浓(nong)度变(bian)化,相(xiang)应的(de)反(fan)应(ying)速(su)率(lv)也(ye)会产(chan)生变化(hua)���。在室温(wen)情(qing)况(kuang)下(xia),浓度(du)小(xiao)于(yu)5%的(de)盐(yan)酸不会与(yu)钛产生反应,而当温(wen)度不断升(sheng)高时(shi)�����,盐酸(suan)对于(yu)钛(tai)的(de)腐蚀(shi)速度(du)也会随(sui)之(zhi)提升(sheng)���,并且温度(du)对(dui)于(yu)钛(tai)的腐(fu)蚀速(su)度���,与浓(nong)度对于(yu)钛(tai)的腐(fu)蚀速度的(de)影(ying)响相比(bi)有着(zhe)更(geng)大的作(zuo)用���。对于(yu)氢(qing)氟酸(suan)来说(shuo),其会(hui)根据在(zai)溶液(ye)中所(suo)加(jia)入(ru)的(de)无机酸的种(zhong)类(lei)不(bu)同而(er)使(shi)酸洗(xi)速(su)度(du)产生(sheng)一定(ding)的变(bian)化(hua),例如(ru)����,当在(zai)氢(qing)氟(fu)酸溶液(ye)中加(jia)入(ru)HCL后,钛的(de)腐(fu)蚀度加大,但增(zeng)加(jia)到一定量(liang)后(hou),则(ze)不(bu)会引(yin)起钛(tai)的(de)进(jin)一(yi)步腐蚀。而加(jia)入(ru)H2SO4后��,不(bu)仅(jin)增(zeng)加(jia)腐蚀度,也(ye)降(jiang)低(di)了(le)吸(xi)氢量(liang)����。

如果(guo)加(jia)入(ru)HNO3,就(jiu)会发(fa)现其(qi)与加入HCL的(de)结果(guo)正(zheng)好相(xiang)反�����,不仅减低了钛的腐(fu)蚀度(du),而(er)且(qie)降低了(le)吸氢(qing)量(liang)。因此,在(zai)工业(ye)中(zhong),往往采用(yong)两次酸洗的方(fang)式�,第一次(ci)使(shi)用(yong)HF—HCL溶(rong)液(ye)进(jin)行酸洗(xi),提(ti)升(sheng)表(biao)面氧(yang)化层(ceng)的(de)去除速度,第(di)二次使(shi)用(yong)HF一HNO3溶液(ye),目(mu)的在于提(ti)升表(biao)面(mian)的光(guang)亮(liang)性���,但是(shi)需(xu)要注意(yi)的是由(you)于钛合(he)金对于(yu)氢(qing)元素(su)有(you)着比(bi)较(jiao)强的亲和力���,因(yin)此使(shi)用氢氟(fu)酸溶液(ye)时����,需要注意(yi)其中的氢比较(jiao)容(rong)易溶(rong)解(jie)到钛的(de)间隙中(zhong)�,进而(er)使(shi)得钛(tai)和(he)钛(tai)合(he)金板产(chan)生(sheng)一定(ding)的(de)脆(cui)性�����、变(bian)形(xing)甚(shen)至材(cai)料(liao)破(po)裂(lie)��。因此(ci)�����,为了(le)避免(mian)这(zhe)种问题的(de)出(chu)现��,使(shi)用(yong)氢(qing)氟酸溶液(ye)进(jin)行酸(suan)化(hua)处理(li)时(shi)��,还(hai)需要在其中(zhong)加入氧(yang)化剂一硝(xiao)酸(suan)�����。

2.2.2 酸洗(xi)时(shi)间(jian)对(dui)酸洗(xi)效果的(de)影(ying)响

根(gen)据相(xiang)关研(yan)究表(biao)明��,在其他条件(jian)不(bu)变(bian)的(de)情(qing)况下,酸洗(xi)时(shi)间越(yue)长����,相(xiang)应(ying)的(de)反应(ying)越充分��,酸(suan)洗效(xiao)果(guo)越(yue)好。但(dan)是(shi)由于上文提(ti)及的钛(tai)具(ju)有(you)的(de)亲氢(qing)性(xing)����,时(shi)间(jian)过(guo)长(zhang)会(hui)导致(zhi)钛所吸(xi)附的(de)氢(qing)含量(liang)也(ye)会逐渐(jian)上升����,因此,综合而言(yan)���,在酸洗工(gong)艺(yi)中,5~10分钟是比较(jiao)适(shi)应(ying)的(de)时(shi)间(jian)����。

2.3 在线(xian)酸洗表(biao)面(mian)缺陷(xian)和难点分析

在对(dui)钛及(ji)钛(tai)合金中厚(hou)板进(jin)行(xing)酸(suan)洗处(chu)理(li)时(shi),往(wang)往(wang)采(cai)用线连(lian)续喷淋(lin)酸(suan)洗方法�����,相比于(yu)传统(tong)内的槽(cao)式酸洗(xi)方法(fa)��,这种(zhong)方(fang)式在耗酸(suan)量(liang)上(shang)比(bi)较(jiao)低、使(shi)用(yong)的(de)效(xiao)率(lv)比较(jiao)高(gao),使(shi)用在线酸(suan)洗(xi)时�����,往(wang)往(wang)需(xu)要经历(li)预(yu)先水洗、预(yu)先硫(liu)酸(suan)洗(xi)、水洗(xi)、最终混(hun)酸(suan)(HNO3 +HF)酸洗(xi)、清(qing)洗、风(feng)幕(mu)吹(chui)扫、烘干等(deng)流(liu)程(cheng),其中(zhong)卧(wo)式连(lian)续喷淋酸(suan)洗是(shi)比较(jiao)常(chang)见和(he)普及的方式(shi)�,下面进(jin)行(xing)简(jian)要分析�����。

2.3.1 在(zai)线(xian)酸洗表(biao)面(mian)缺陷和问(wen)题

当(dang)对(dui)TA2钛(tai)中厚板(ban)现场酸(suan)洗试(shi)验(yan)时����,发现(xian)初(chu)洗(xi)过(guo)后的TA2钛(tai)板(ban)表面批量(liang)出(chu)现黄(huang)斑(ban)缺(que)陷(xian)和(he)黑麻(ma)点(dian)缺(que)陷。根(gen)据分(fen)析(xi)�����,黄(huang)斑缺陷(xian)的主要产(chan)生原(yuan)因在(zai)于氢(qing)氟(fu)酸中氟化物对(dui)于钛表面的(de)污(wu)染(ran),进而(er)产生反(fan)应��,使(shi)得(de)F 元素(su)含(han)量(liang)增(zeng)高�。而(er)黑(hei)麻点缺(que)陷(xian)的(de)产(chan)生原因(yin)则(ze)是(shi)钛板(ban)抛(pao)丸(wan)处(chu)理(li)过程(cheng)清除(chu)氧化(hua)皮功能(neng)欠(qian)缺(que),使得(de)钛板(ban)表(biao)面质量(liang)不均匀�����,黑(hei)麻(ma)点缺(que)陷的主(zhu)要污染物是(shi)铁和(he)氧(yang)形式的(de)污染(ran)物�。无论是黄斑(ban)缺陷(xian)还(hai)是黑麻点(dian)缺(que)陷���,对于钛(tai)板(ban)的(de)外(wai)观(guan)和(he)品质(zhi)都会(hui)造成(cheng)比较大的(de)影响(xiang),降低使用(yong)寿命。

2.3.2 在(zai)线(xian)酸洗(xi)难(nan)点(dian)分(fen)析(xi)

使(shi)用(yong)酸(suan)洗工艺(yi)���,是为了更好(hao)的(de)除(chu)去钛和(he)钛(tai)合(he)金(jin)制品表(biao)面(mian)的(de)污(wu)染(ran)物���,清(qing)除表(biao)面(mian)残余的氧化(hua)膜��,提升(sheng)钛(tai)和钛(tai)合金制品表(biao)面的光(guang)洁(jie)度(du)���,增(zeng)强钛(tai)和钛合(he)金(jin)制(zhi)品的(de)质量(liang)�����。使(shi)用喷淋(lin)酸(suan)洗技术����,在(zai)密闭(bi)罩(zhao)内的喷(pen)淋集(ji)管将(jiang)酸液连(lian)续喷(pen)射到(dao)要(yao)处理(li)钛板(ban)表(biao)面�,不(bu)需(xu)要经(jing)历(li)酸(suan)液的浸泡处理,就(jiu)能(neng)够在运输中(zhong)实现(xian)上、下表(biao)面(mian)氧化铁(tie)皮(pi)的去除(chu),极大(da)的(de)提升了酸洗的效率(lv)。

3、酸(suan)洗(xi)工(gong)艺(yi)测(ce)试(shi)分析(xi)

3.1 酸(suan)洗(xi)前(qian)的(de)处理

使用清(qing)洗(xi)剂对(dui)材(cai)料进(jin)行(xing)除(chu)油(you)处理(li),温度上(shang)保(bao)持(chi)在35℃ ~55℃����,时(shi)间保(bao)持在(zai)4分钟(zhong)左右。在(zai)目(mu)标(biao)上(shang)设(she)计为酸洗后(hou)表(biao)面(mian)为银白色(se)。使用的(de)材料(liao)是(shi)TC4钛(tai)合金(jin)�。首(shou)先(xian),要(yao)对选择(ze)试样的(de)化(hua)学(xue)成(cheng)分进行(xing)测试(shi),具(ju)体结果如(ru)下表(biao)1。

| 元素 | AI | V | Fe | C | N | H | O | 其他(ta) | Ti |

| 单(dan)一(yi) | 总和 |

| w/% | 5.50-6.75 | 3.00-4.50 | 0.30 | 0.08 | 0.05 | 0.015 | 0.03 | 0.10 | 0.40 | 余量 |

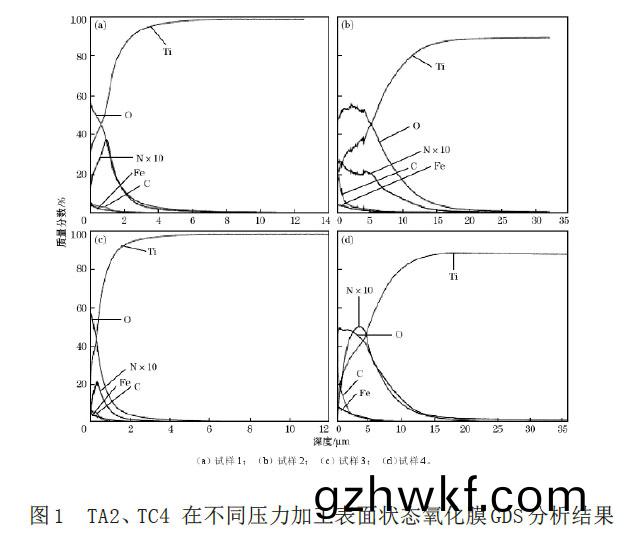

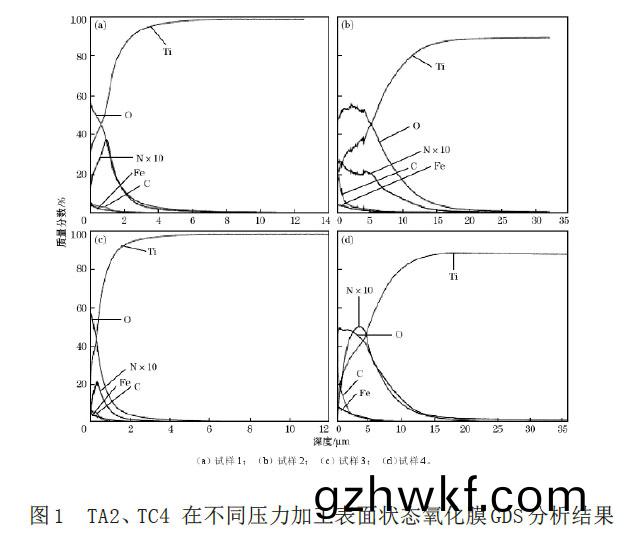

一般来说(shuo)�,氧(yang)化(hua)皮的(de)厚(hou)度与结构(gou)主要与钛(tai)合(he)金成分(fen)具(ju)有(you)密(mi)切(qie)关系。进行(xing)表(biao)面喷(pen)丸(wan)时,材(cai)料(liao)喷丸(wan)后的(de)表(biao)面(mian)粗糙度(du)状(zhuang)态与材(cai)料(liao)的硬度��、原始(shi)表(biao)面(mian)粗(cu)糙(cao)度、喷(pen)丸工(gong)艺(yi)参数等(deng)都(dou)有(you)着(zhe)很大的(de)关联(lian)���,具(ju)体如(ru)图1所示(shi)。其(qi)中a、c属于 TA2,b、d属于TC4 。由(you)图(tu)1分(fen)析(xi)可(ke)知�,抛丸后(hou)表面(mian)质量等级(ji)与抛(pao)射时(shi)间(jian)呈(cheng)现明显(xian)的(de)正相(xiang)关(guan)关(guan)系����,当(dang)抛(pao)射(she)时间越(yue)短(duan)时,抛(pao)丸(wan)后表(biao)面质量等(deng)级(ji)越低(di)��。

3.2 实(shi)验过程

将所选试(shi)样(yang)在混酸(suan)(HNO 3 +HF)酸液进行静(jing)态(tai)酸洗,接(jie)着分别(bie)放(fang)入不同(tong)成分(fen)和(he)参(can)数(shu)的酸(suan)洗溶(rong)液中(zhong)����,对(dui)其(qi)结果(guo)进(jin)行测量(liang)����,结(jie)果(guo)如(ru)下表2所示。

| 牌(pai)号(状(zhuang)态(tai)) | 酸液成分和酸洗(xi)参(can)数 | | 酸洗(xi)各阶(jie)段时(shi)间 | | Ra/μm | 硬(ying)度(du)(HRB) |

| | | 起泡(pao)时(shi)间/sa | 氧化(hua)皮开始剥落时(shi)间(jian)/s | 酸(suan)洗停止时间/s | 酸(suan)洗(xi)前 | 酸洗后 | 酸洗(xi)前(qian) | 悬(xuan)系(xi)后 |

| TA2-H | 100g/LHNO3+60g/LHF:45℃ | 70 | 340 | 371 | 1.44 | 7.107 | 86.5 | 85.4 |

| TC4-H | 220g/LHNO3+100g/LHF:45℃ | 230 | 645 | 801 | 1.227 | 14.1 | 106.9 | 102 |

| TA2 | 100g/LHNO3+60g/LHF:45℃ | 5 | 40 | 56 | 1.827 | 2.87 | 91.1 | 90.8 |

| TC4 | 220g/LHNO3+100g/LHF:45℃ | 60 | 120 | 131 | 1.373 | 9.8 | 106.8 | 101.7 |

3.3 酸洗后(hou)的结果优化(hua)处理(li)

对(dui)上述测(ce)试(shi)结果(guo)进(jin)行分(fen)析,发现(xian)针(zhen)对同(tong)样酸(suan)液(ye)成分(fen)和(he)参(can)数(shu)的(de)酸(suan)洗溶(rong)剂(ji)�,TC4和TC4-H试(shi)样(yang)在酸洗(xi)停止时间上(shang)具有重要(yao)的差(cha)异,并(bing)且(qie)在(zai)酸洗(xi)后(hou)表面粗糙度(du)上(shang)也(ye)难以(yi)达到实验室(shi)的测试要求。同(tong)时TA2、TA2-H试(shi)样也出现了同(tong)样的问题(ti)。因(yin)此(ci)对其(qi)结(jie)果进(jin)行(xing)优(you)化����,决定采用(yong)一定(ding)的抛(pao)丸(wan)处(chu)理(li)。结果发(fa)现(xian)���,抛丸测(ce)试(shi)之(zhi)后(hou)能(neng)够满(man)足(zu)实(shi)验要求�����。并在此(ci)基(ji)础(chu)上(shang)对(dui)工(gong)艺进行进一(yi)步的改进(jin),具(ju)体如下(xia)�����,第一(yi)��,对(dui)上(shang)料(liao)基(ji)准(zhun)进行改进�,在(zai)上(shang)料基准(zhun)进行(xing)酸(suan)洗(xi)处(chu)理(li)之(zhi)前(qian)���,先(xian)对基料表面的(de)进(jin)行(xing)处理��,要(yao)求(qiu)其满足(zu)表(biao)面无油(you)、无水、无(wu)明显的潮(chao)湿���、无碱性物的(de)要求(qiu)�����,如果不(bu)符合(he),首先(xian)需(xu)要人(ren)工(gong)进行处理�����。第二�,要对(dui)于抛丸过程的(de)工(gong)艺(yi)参数(shu)进(jin)行改(gai)进(jin)�����,首先(xian)����,在(zai)抛(pao)丸(wan)工(gong)序(xu)的辊道速度(du)上(shang)进(jin)行改进(jin),使(shi)酸(suan)洗(xi)工序(xu)的辊道(dao)速(su)度大(da)于抛丸(wan)工序的(de)辊(gun)道(dao)速(su)度。其次(ci),在(zai)抛丸(wan)(电)流量和抛射速度上进行调整(zheng)。第(di)三,对于(yu)混酸(suan)酸(suan)洗(xi)工(gong)艺参数(shu)进行(xing)改(gai)进�����,原(yuan)先(xian)的混(hun)酸(suan)构成部分是(shi)HNO3+HF��,在调整(zheng)中(zhong),将(jiang)HF的(de)质(zhi)量浓度(du)和(he)酸(suan)洗(xi)时间(jian)进行控制����,浓(nong)度控制在(zai)30g/L以(yi)下,酸(suan)洗时(shi)间(jian)根(gen)据实践(jian)控制(zhi)在8分钟以(yi)下。

当对(dui)工艺(yi)进行改(gai)进后(hou)�,发(fa)现(xian)具有(you)良(liang)好的使用(yong)效(xiao)果(guo),一(yi)般(ban)来说,对于卧(wo)式(shi)喷淋酸(suan)洗(xi)生产线(xian)中(zhong)单一混(hun)酸(suan)液(ye)的(de)使用有两(liang)种(zhong)主要的(de)发展阶段(duan),首(shou)先(xian)是(shi)对新(xin)技术进(jin)行试(shi)验(yan)的阶段(duan)���,接(jie)着进(jin)行(xing)优化(hua)生(sheng)产(chan)的(de)应(ying)用(yong)阶段(duan)���,在对其进行处理(li)之后����,发(fa)现能(neng)够(gou)提升(sheng)一(yi)次抛丸酸(suan)洗(xi)合(he)格(ge)率(lv)���,并且(qie)有效(xiao)解(jie)决了(le)酸(suan)洗后钛板(ban)表(biao)面(mian)出(chu)现黑(hei)麻(ma)点(dian)��、黄(huang)斑(ban)缺陷问题����。

4、结(jie)论

(1)预(yu)先的(de)抛丸处(chu)理工艺对于酸洗(xi)工艺的(de)效(xiao)果有着比(bi)较(jiao)显(xian)著的(de)影响����,并且抛丸后(hou)表面(mian)质量等级与抛射的(de)时间(jian)有(you)着比(bi)较明(ming)显(xian)的正相(xiang)关(guan),抛射时间长(zhang)����,会(hui)使对应(ying)的(de)表(biao)面质(zhi)量(liang)等级(ji)高(gao)。

(2)在对TA2钛(tai)和(he)TC4钛合(he)金(jin)进(jin)行分(fen)别测(ce)试(shi)后发现(xian)��,采用(yong)采用混酸(suan)液HNO3质量浓度为120g/L,HF质量(liang)浓度(du)为(wei)5g/L的(de)酸液�,将温(wen)度控制在45℃~55℃、时间(jian)控(kong)制(zhi)在(zai)8分(fen)钟时时效果(guo)最好(hao),能够使酸洗(xi)后呈现(xian)出银白色。

根据工艺试验(yan)的(de)结果(guo),抛(pao)丸(wan)-喷淋(lin)酸洗工(gong)艺(yi)对(dui)钛板(ban)进行(xing)表(biao)面(mian)处理(li)能够(gou)有效(xiao)的满足(zu)要(yao)求���,并且能够比(bi)较(jiao)好的(de)实(shi)现后(hou)续(xu)的工艺处理����。

参考文献(xian)

[1] 吕孝根(gen),张海成,罗恒军(jun),张富淇(qi),唐(tang)庆,万(wan)志(zhi)奇.钛(tai)合金锻件表面酸(suan)洗(xi)工(gong)艺试验研(yan)究(jiu)[J].锻造(zao)与冲压(ya),2021(05):42-45.

[2] 王建超(chao),付明(ming).TC4钛(tai)合金(jin)焊接前(qian)的(de)酸洗工艺(yi)[J].材料保(bao)护(hu),2013,46(09):61.

[3] 方(fang)刚(gang),邹(zou)建(jian)荣,卢(lu)亚(ya)锋,戚(qi)运莲(lian).TC4钛合金加工(gong)图及(ji)其(qi)在(zai)板(ban)材(cai)轧(ya)制(zhi)工(gong)艺分析中(zhong)的(de)应用[J].清华大学学报(自然科(ke)学版),2012,52(07):929-934.

相(xiang)关链接(jie)