TC11钛(tai)合(he)金(jin)大型燃(ran)机(ji)转子(zi)零(ling)件(jian)结(jie)构采用电子束焊(han)接方(fang)法(fa)实(shi)现整体(ti)制造 。 受(shou)接(jie)头型式(shi) �、 锻(duan)件冶(ye)金(jin)质量(liang) 、 零(ling)件表面(mian)状(zhuang)况及(ji)焊接工艺(yi)等(deng)诸(zhu)多(duo)因(yin)素的(de)影响(xiang) , 电(dian)子束焊接过(guo)程中(zhong)可能会(hui)

形成工(gong)艺缺(que)陷 �����。 这(zhe)些工(gong)艺(yi)缺(que)陷包(bao)括内部气(qi)孔(kong) �、 裂(lie)纹和局部凹(ao)陷(xian) ( 低(di)于(yu)焊后(hou)机(ji)械(xie)加(jia)工(gong)面(mian)尺寸 ) 等(deng) , 焊(han)缝(feng)裂(lie)纹和(he)表面凹陷(xian)以及(ji)超(chao)岀(chu)焊(han)接质(zhi)量(liang)检验(yan)标准规定(ding)尺寸的内(nei)部气孔都必(bi)须修(xiu)复补焊(han) 。 补(bu)焊方法(fa)为手工(gong)钨极氩弧(hu)焊 ���, 填充(chong)材(cai)料为 TA0 纯钛焊(han)丝 ����。

对(dui)挖排后(hou)的(de)缺陷采(cai)用氩弧(hu)焊(han)补焊 , 因(yin)填充(chong) TA0 纯钛焊丝(si)导致(zhi)缺陷(xian)区域重新熔(rong)融合(he)金(jin)化(hua),可能会形成该(gai)焊接(jie)区域(yu)的微观组(zu)织(zhi)差(cha)异 ��, 影(ying)响(xiang)该(gai)区(qu)域(yu)的力(li)学(xue)性能(neng) , 另(ling)外 �, 随(sui)挖(wa)排和补焊区(qu)

域(yu)大(da)小 ( 尺寸(cun) ) 的(de)不同(tong) �, 其影响程(cheng)度(du)也(ye)可(ke)能不(bu)相(xiang)同(tong) �����。 因此 ���, 有(you)必(bi)要(yao)针对电子束焊(han)缝(feng)不同类(lei)型(xing) 、 不(bu)同(tong)深(shen)度(du)和尺寸(cun)的超标(biao)缺陷(xian)开(kai)展(zhan)相(xiang)应的(de)补焊工艺(yi)研究 , 评定补(bu)焊措施(shi)和补焊工艺(yi)对(dui)零件电(dian)子束焊接接头(tou)质量(liang)和(he)力学(xue)性(xing)能的(de)影(ying)响(xiang) 。

1���、试(shi)验材料(liao)与(yu)过(guo)程(cheng)

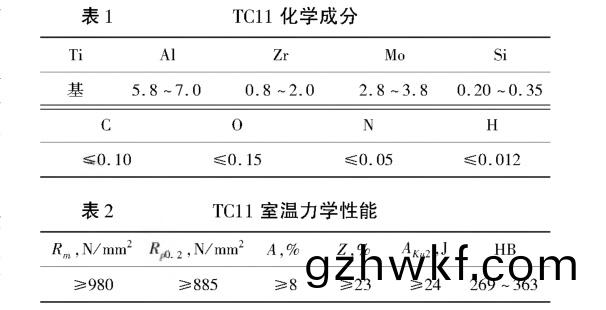

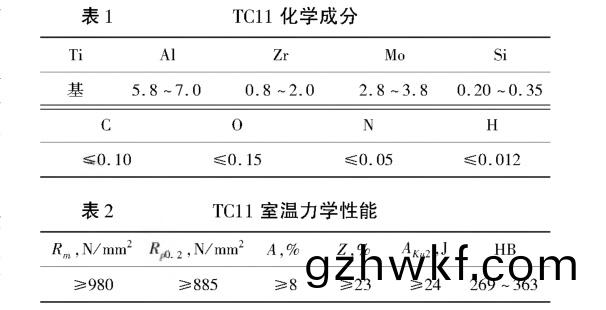

试(shi)验(yan)使(shi)用(yong)的材料为(wei) TC11钛(tai)合金板(ban)材 , 其(qi)化学成(cheng)分见(jian)表1 、 力(li)学性能(neng)见表 2 ����。 试(shi)板规(gui)格(ge)为 400mm x 150mm x 15. 5mm( 带(dai)锁底(di) ) 及 400mm x 150mm x 8. 5mm ���。 两块试板经电子束焊(han)接(jie)后 �����, 在(zai)焊缝(feng)上选(xuan)择(ze) 6 处(chu)位(wei)置(zhi) ( 编(bian)号依次为(wei) : 1 ��、 2 、 3 �����、 A 、 B ����、C ) 进(jin)行(xing)机(ji)械(xie)挖(wa)排(pai)来(lai)模(mo)拟(ni)电子束焊接超差(cha)缺陷(xian) ��, 然(ran)后进(jin)行(xing)手(shou)工氩弧焊补(bu)焊工(gong)艺(yi)试(shi)验 �。

由(you)于通过(guo)焊(han)缝(feng)的(de) X 射(she)线检(jian)测光(guang)片只(zhi)能确定缺(que)陷尺寸(cun) ����, 不能确定缺陷的深度(du)位置(zhi) ��。 根据(ju)零件焊缝缺陷(xian)可能存在的深(shen)度(du)和零件接(jie)头处加工(gong)后的(de)最(zui)终(zhong)尺(chi)寸 , 对(dui)模(mo)拟(ni)缺(que)陷(xian)的(de)挖排(pai)深(shen)度(du)

采(cai)取由浅至(zhi)深原(yuan)则(ze) , 最(zui)终确(que)定(ding)缺(que)陷补(bu)焊试(shi)验(yan)缺(que)陷(xian)的(de)挖(wa)排(pai)深(shen)度分(fen)别(bie)为 2mm 、 5mm 和(he) 8mm ����。

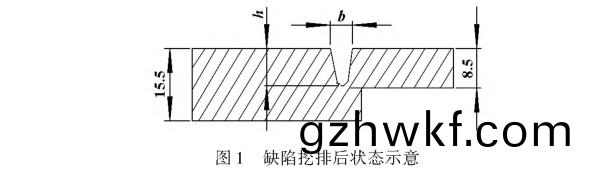

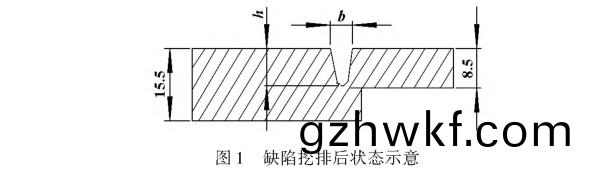

采(cai)用(yong)手(shou)工(gong)机械(xie)磨削方式(shi) , 对(dui)电子(zi)束焊(han)接(jie)超(chao)标缺陷(xian)进(jin)行(xing)挖排,缺陷(xian)挖排(pai)后(hou)状态如(ru)图(tu) 1 所(suo)示(shi) 。

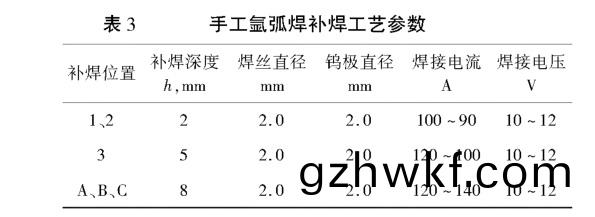

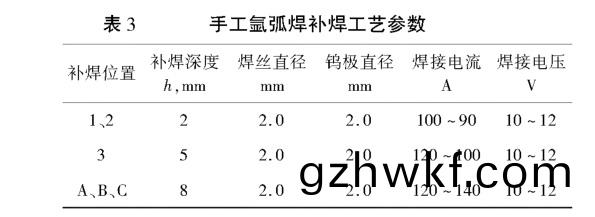

焊前(qian)对挖排(pai)区域(yu)表(biao)面严(yan)格清(qing)理 , 采(cai)用手工氩弧焊工艺(yi)进(jin)行补(bu)焊 �, 填(tian)充(chong)材料为(wei) 0 2.0mm 规(gui)格的 TA0 纯钛(tai)焊丝 , 氩弧(hu)焊焊机型(xing)号(hao)为 : PRESTPTIG 300 AC/DG ����。 手工钨(wu)极(ji)氩弧焊补焊工艺按照 HB/Z 120( 钛及钛合(he)金钨(wu)极(ji)氩弧(hu)焊(han)接工艺(yi) 》 规(gui)定(ding)执(zhi)行(xing) ,所采(cai)用(yong)的焊(han)接(jie)工(gong)艺参数(shu)见表 3 。

对(dui)氩弧(hu)焊(han)补(bu)焊(han)后的试板(ban)进(jin)行(xing) X 射线(xian)无(wu)损(sun)检(jian)测(ce) �����, 焊(han)缝质量满(man)足(zu) H255.105. 111 -89 《 电(dian)子(zi)束(shu)焊检验(yan)和允许(xu)的缺陷 》 I级(ji)要求 。 补(bu)焊(han)合格(ge)的(de)焊(han)接(jie)试(shi)板(ban)随(sui)实际(ji)零(ling)件(jian)进行(xing)热处(chu)理 �����, 热(re)处(chu)理(li)制度(du)为 (530 ±10)t/(11 ~12)h,FC o在(zai)氩弧(hu)焊补(bu)焊(han)过的(de) 6 处(chu)位(wei)置取(qu)样 , 并加工成厚(hou)度(du)为 6mm的(de)标(biao)准拉伸(shen)力(li)学性能(neng)试(shi)样(yang) , 拉(la)伸(shen)工作区(qu)宽(kuan)度(du)为 20mm 。 为(wei)保(bao)证所取力学性(xing)能(neng)试样(yang)包含补焊(han)区域 , 取(qu)样时沿(yan)试(shi)板(ban)上(shang)层(ceng)取 。加工完成(cheng)的(de)试(shi)样(yang)再(zai)进(jin)行(xing) X 射(she)线检(jian)测(ce) ���。

2、试验(yan)结(jie)果与(yu)分(fen)析(xi)

2.1 挖(wa)排缺(que)陷深度(du)为 2mm 的(de)氩弧焊(han)补焊(han)

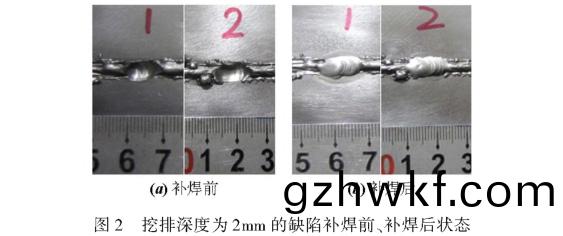

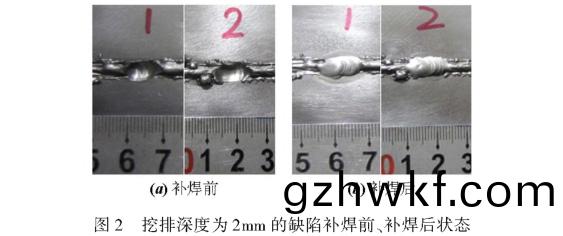

1 号(hao)和 2 号(hao)位(wei)置(zhi)挖(wa)排(pai)深度为 2mm, 挖排区(qu)域(yu)尺(chi)寸分(fen)别(bie)为(wei)212mm x 6mm 和 14mm x 6mm �����。图(tu) 2 所(suo)示分别为 1 号(hao)和(he) 2 号位(wei)置氩(ya)弧(hu)焊补焊(han)前(qian)后的(de)状(zhuang)态 。

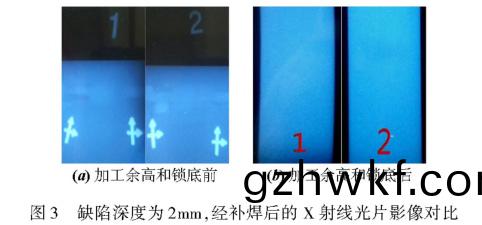

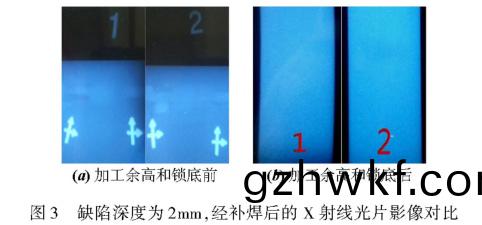

图 3 所(suo)示(shi)分别(bie)为 1 号和 2 号(hao)位(wei)置(zhi)补(bu)焊后加工去除焊缝(feng)余(yu)高和(he)锁底前后 X 射(she)线底(di)片(pian)的(de)对(dui)比 ���。 由(you)图(tu) 3 可以看岀(chu) , 在保(bao)留(liu)焊(han)缝余高(gao)和(he)锁底(di)状态(tai)下(xia), X 射(she)线底(di)片(pian)上并(bing)未(wei)发现(xian)有(you)色(se)差 ���。

但经(jing)机(ji)械加(jia)工去除(chu)焊缝(feng)余(yu)高及(ji)锁(suo)底(di)后(hou) , X 射(she)线光(guang)片(pian)影像(xiang)显示 �, 补焊(han)区域与(yu)原(yuan)电(dian)子(zi)束(shu)焊(han)缝(feng)相比 , 存(cun)在浅灰(hui)色(se)影像(xiang)的色差 。但(dan)由(you)于该位(wei)置挖补深(shen)度(du)较(jiao)小(xiao) , 色(se)差(cha)不太(tai)明(ming)显 ����。

2.2 挖排(pai)缺(que)陷(xian)深(shen)度为(wei) 5mm 的(de)氩(ya)弧(hu)焊(han)补(bu)焊

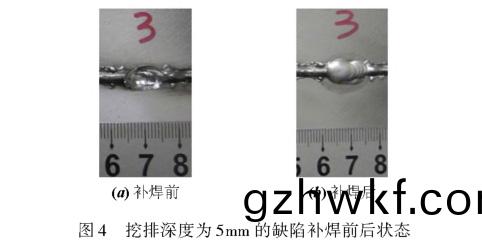

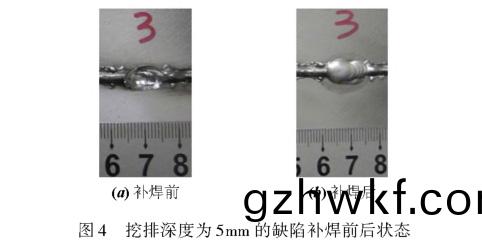

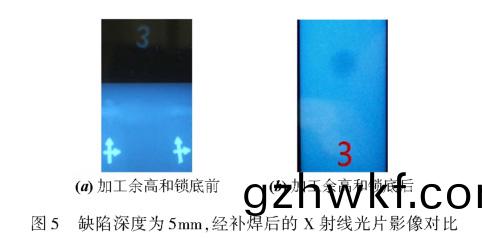

3 号位置(zhi)挖(wa)排(pai)深度(du)为(wei) 5mm, 挖(wa)排区域(yu)尺寸(cun) 12mm x 8mm,该(gai)位(wei)置(zhi)氩(ya)弧(hu)焊(han)补(bu)焊(han)前(qian)后的状态如(ru)图 4 所示(shi) ���。

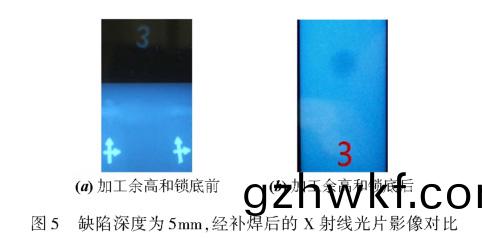

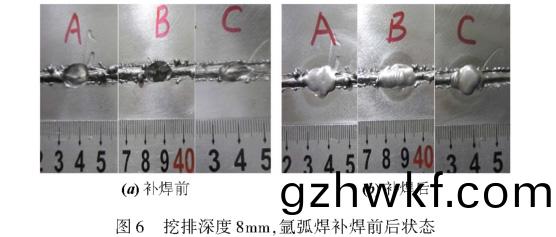

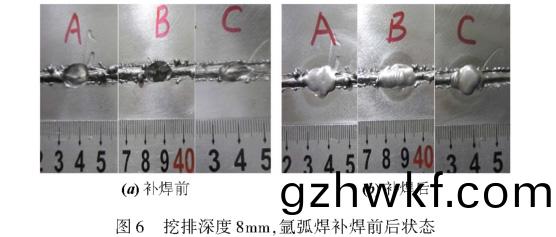

图(tu) 5 所(suo)示为 3 号位(wei)置补(bu)焊后加(jia)工(gong)去(qu)除(chu)焊缝(feng)余高和锁底前(qian)后(hou) X 射(she)线光(guang)片影(ying)像对(dui)比(bi) 。 可以(yi)看(kan)岀(chu) , 在(zai)加(jia)工(gong)去(qu)除焊缝(feng)余(yu)高(gao)及锁底后(hou) , 补焊位置呈(cheng)现浅灰色影像(xiang) , 与(yu)原(yuan)电(dian)子束(shu)焊(han)缝有较(jiao)明显(xian)的色差 ��。 其(qi)色差(cha)度(du)超过(guo) 2mm 深(shen)度(du)缺陷(xian)的(de)补焊 2. 3 挖(wa)排(pai)缺陷深度(du)为(wei) 8mm 的(de)氩(ya)弧(hu)焊(han)补(bu)焊(han)挖排深(shen)度为(wei) 8mm 的(de)位置(zhi)分(fen)别为(wei) A �����、 B 、 C 3 处 ��, 其(qi)挖(wa)排区(qu)

域(yu)尺(chi)寸分(fen)别(bie)为(wei) 14mm x9mm ����、 15mm x 7mm 和 13mm X 7mm 。

图 6 所示(shi)分(fen)别(bie)为(wei) 3 处位置(zhi)氩弧焊补(bu)焊(han)前后(hou)的状(zhuang)态 。

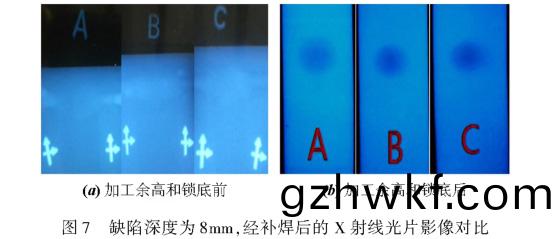

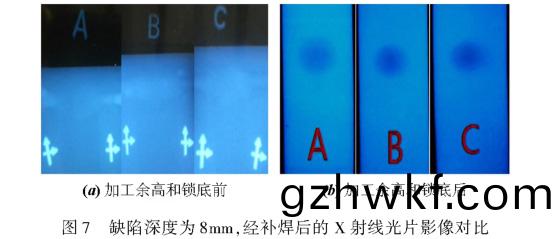

图 7 所示分(fen)别(bie)为(wei)补焊深(shen)度(du)为(wei) 8mm 时加(jia)工(gong)去除(chu)焊缝(feng)余高和锁(suo)底(di)前(qian)后 X 射(she)线底(di)片影(ying)像对(dui)比 。 从图(tu) 7 可(ke)以(yi)看(kan)岀 , 在去除(chu)焊(han)缝(feng)余高和锁底(di)前(qian) , 由(you)于(yu)余(yu)高和锁(suo)底(di)厚度(du)对射线透(tou)射(she)的干

扰 ,X 射线(xian)光片影像(xiang)并未发(fa)现明(ming)显(xian)色差(cha) ����。 经机(ji)械(xie)加(jia)工去除余(yu)高(gao)和锁底(di)后 ,X 射(she)线(xian)光(guang)片(pian)影(ying)像(xiang)显示氩弧(hu)焊(han)补(bu)焊区域同(tong)原电子束焊(han)缝差异(yi)明显 ���。 可以认定(ding) ��, 随着挖(wa)补(bu)深(shen)度(du)增加 , 填(tian)充的(de)

TA0 纯钛(tai)焊丝在补(bu)焊(han)熔池区域中(zhong)的(de)熔敷比(bi)也(ye)明(ming)显增加 , 所(suo)形(xing)成的(de)弧(hu)焊区(qu)域(yu)组织(zhi)组成对(dui) X 射线透(tou)射(she)率(lv)也增加(jia) , 因此(ci)影像中的(de)色差(cha)也(ye)明显(xian)增(zeng)加(jia) 。

2.4 补(bu)焊(han)深度及(ji)尺寸对接(jie)头力学性(xing)能的影响(xiang)

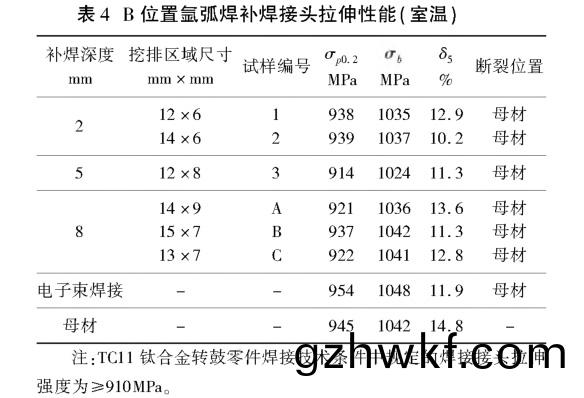

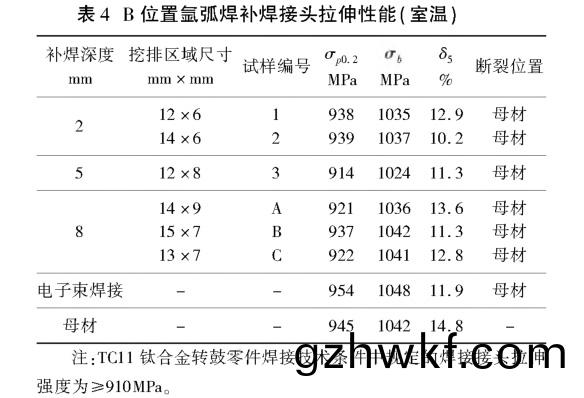

对(dui) 3 类缺(que)陷经(jing)补(bu)焊(han)后的(de)接头截取(qu)标(biao)准的(de)力(li)学(xue)性能试样(yang) ,经随(sui)零(ling)件真(zhen)空(kong)热处理后进(jin)行性(xing)能测(ce)试(shi),测试结果(guo)见(jian)表 4 。

注 : TC11钛合(he)金转(zhuan)鼓零(ling)件焊(han)接技术(shu)条件中(zhong)规(gui)定的焊接(jie)接头拉(la)伸(shen)强(qiang)度(du)为 A910MPa ���。

从表(biao) 2 可以看岀(chu) ,3 种类(lei)型(xing)的缺(que)陷(xian)经(jing)补(bu)焊(han)后的接头力(li)学性能较原电子束焊接接(jie)头无明显差异 , 性能(neng)试(shi)样均断(duan)裂(lie)在(zai)接头(tou)母(mu)材(cai)部位 , 如(ru)图 8 所(suo)示(shi) ��。 可(ke)以认为(wei) , 其强(qiang)度(du)与零(ling)件(jian) TC11合(he)金母(mu)材(cai)相当 , 均(jun)能(neng)够满足(zu)技术(shu)条件中规(gui)定(ding)强(qiang)度(du)不低(di)于(yu) 910MPa 的(de)要(yao)求(qiu)。

3、结(jie) 论

(1) 通(tong)过手工机(ji)械磨削方式挖排(pai) , 并采(cai)用(yong)手(shou)工(gong)氩弧(hu)焊补焊(han)工艺 , 能够(gou)有(you)效(xiao)地排(pai)除(chu)零(ling)件电子(zi)束(shu)焊缝(feng)超标(biao)缺陷 , 补焊工(gong)艺质量(liang)能够(gou)满足(zu)技术标准 H255. 105. 111 -89( 电(dian)子束焊检

验(yan)和(he)允许的(de)缺陷(xian) 》 规(gui)定(ding)的 I 级焊(han)缝(feng)要求 。

(2) 电子束(shu)焊缝缺(que)陷的(de)挖(wa)排(pai) �、 氩弧焊(han)补焊工(gong)艺(yi)研(yan)究结(jie)果表明 ,3 种类(lei)型(xing)的(de)缺陷(xian)经补焊后(hou)的接头(tou)力学(xue)性(xing)能(neng)较原电子(zi)束(shu)焊接接头(tou)无明(ming)显差(cha)异 , 性(xing)能(neng)试样均断裂在(zai)接头母(mu)材(cai)部(bu)位 ; 其(qi)

强(qiang)度(du)与(yu)零件(jian) TC11 合金(jin)母(mu)材(cai)相(xiang)当(dang) ����, 均(jun)能够满(man)足技术(shu)条(tiao)件(jian)中(zhong)规(gui)定强度(du)不低于 910 MPa 的要求(qiu) 。

(3) 因填充(chong) TA0 纯钛(tai)焊丝(si) ����, 补焊区域重(zhong)新合(he)金化(hua) �����。 所获(huo)得的(de)组织组(zu)成(cheng)和(he)组织形(xing)态对(dui) X 射(she)线(xian)的(de)透(tou)射(she)影响与(yu)原(yuan)电子(zi)束(shu)焊缝不(bu)同(tong) , 导致(zhi)在 X 射线(xian)影像(xiang)岀(chu)现(xian)不同(tong)程度的(de)色(se)差(cha) �����。 随着(zhe)填

充(chong)量(liang)的(de)增(zeng)加 , 其透(tou)射程(cheng)度(du)增加(jia) , X 光片(pian)的(de)色(se)差更(geng)加(jia)明(ming)显(xian) 。

(4) 补(bu)焊结果表明(ming) ����, 通(tong)过(guo)挖(wa)排和氩(ya)弧(hu)焊补(bu)焊(han)工艺(yi) , 并(bing)填(tian)充(chong)TA0 焊(han)丝 , 能够对(dui) TC11 钛合(he)金转(zhuan)子类零件(jian)电子束焊(han)接生产(chan)过(guo)程的(de)超(chao)差缺(que)陷(xian)实施(shi)补焊修(xiu)复 �, 同时(shi)也(ye)证(zheng)明了(le)本(ben)文(wen)的(de)补(bu)焊工(gong)

艺(yi)合理 。

相(xiang)关(guan)链接