TB8钛合(he)金(jin)的(de)名义成分为(wei)Ti-15Mo-2.7Nb-3Al-0.2Si,是一种亚稳态(tai)β钛(tai)合金。与(yu)其(qi)它钛(tai)合金(jin)相比�,TB8钛(tai)合(he)金不(bu)仅(jin)具(ju)有(you)高(gao)强(qiang)度、低模量��、优(you)异(yi)的成型性(xing)和(he)耐腐(fu)蚀(shi)性(xing)能(neng)�,还具(ju)有(you)优良(liang)的(de)高温强度�、高(gao)温(wen)抗(kang)氧化(hua)性能(neng),因(yin)此该合(he)金(jin)可以(yi)作(zuo)为(wei)一种较为(wei)理想(xiang)的(de)航空结(jie)构材(cai)料(liao)[1-3]��。

通(tong)常β型(xing)钛合(he)金(jin)可(ke)以通过(guo)固溶+时效热(re)处(chu)理(li)实(shi)现(xian)其微(wei)观(guan)组(zu)织(zhi)的(de)调控(kong),从而提高其(qi)使用(yong)性能。钛合金由(you)于固(gu)溶冷却方(fang)式的(de)不同(tong)使得合金(jin)强(qiang)度(du)存在(zai)差(cha)异��。但固溶冷却(que)方式的改变(bian)对(dui)合(he)金组(zu)织和性能(neng)的(de)影(ying)响还(hai)存在较大的争(zheng)议。王(wang)庆娟等[4]的研究(jiu)表(biao)明��,新型β钛合(he)金(jin)(Ti-3Al-8V-4Mo-4Cr-4Zr-2Nb-2Fe)固溶(rong)水冷+时(shi)效因其(qi)冷(leng)却(que)速(su)度较(jiao)固溶空冷(leng)+时效(xiao)快,晶(jing)界更清(qing)晰(xi),晶(jing)内更干(gan)净�,析(xi)出(chu)相体积分(fen)数小(xiao),因(yin)此合金强度低于(yu)固溶(rong)空冷(leng)����,但(dan)存(cun)在(zai)析出(chu)不(bu)均(jun)匀的现象(xiang)���。邓(deng)喆(zhe)等(deng)[5]的(de)研(yan)究(jiu)表(biao)明���,TC18钛(tai)合(he)金(jin)固溶水(shui)冷因其冷(leng)却速(su)度较空冷快�,大(da)量亚(ya)稳(wen)β相(xiang)得以(yi)保(bao)留(liu)�����,时(shi)效(xiao)过(guo)程中分解析出较多细(xi)针状(zhuang)α相(xiang),因而(er)固溶水冷(leng)+时效合金强(qiang)度(du)高于空(kong)冷����。综上可(ke)知����,固溶冷(leng)却(que)方(fang)式对β钛合(he)金(jin)的(de)组织性(xing)能(neng)影(ying)响尚不(bu)十分(fen)明确(que)��。而(er)国内外针对(dui)固(gu)溶冷却方式(shi)对(dui)TB8钛(tai)合(he)金组(zu)织(zhi)和性能影响(xiang)的(de)研究(jiu)鲜有报道(dao)。因(yin)此(ci),本(ben)文针对固溶冷(leng)却方(fang)式及不(bu)同(tong)冷(leng)却(que)方式(shi)下(xia)时(shi)效温(wen)度对TB8钛(tai)合金(jin)显微组(zu)织和拉伸性(xing)能的(de)影(ying)响(xiang)进(jin)行了(le)研究(jiu)��,从而为(wei)TB8钛合金(jin)在航(hang)空航(hang)天飞(fei)行(xing)器超(chao)高(gao)强度(du)紧(jin)固件(jian)����、弹(dan)性组(zu)件(jian)及(ji)结构件中(zhong)的应用(yong)提(ti)供参(can)考[6]����。

1、试(shi)验材料与(yu)方(fang)法

本(ben)试(shi)验(yan)所用(yong)的材(cai)料(liao)为TB8钛合金(jin)。试(shi)样(yang)尺(chi)寸为(wei)φ50mm的(de)棒材�,用(yong)金(jin)相法测定(ding)得其相(xiang)变(bian)点(dian)为800℃�。

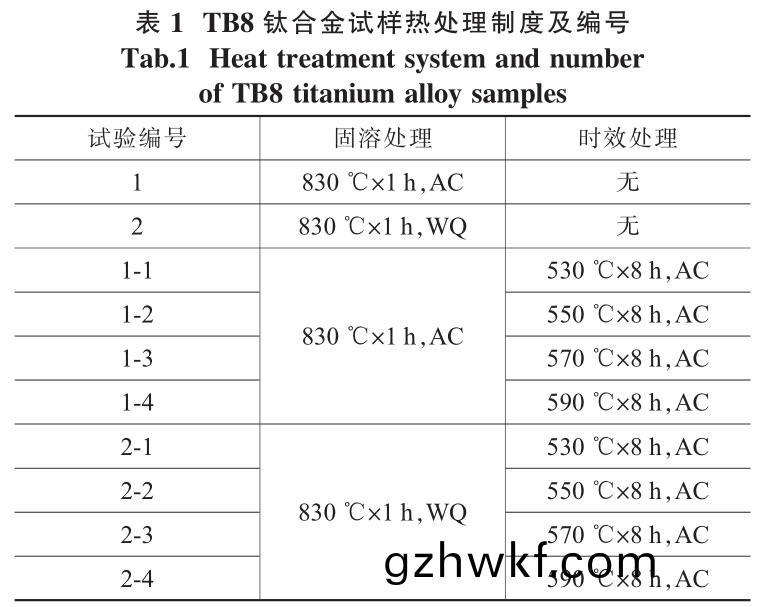

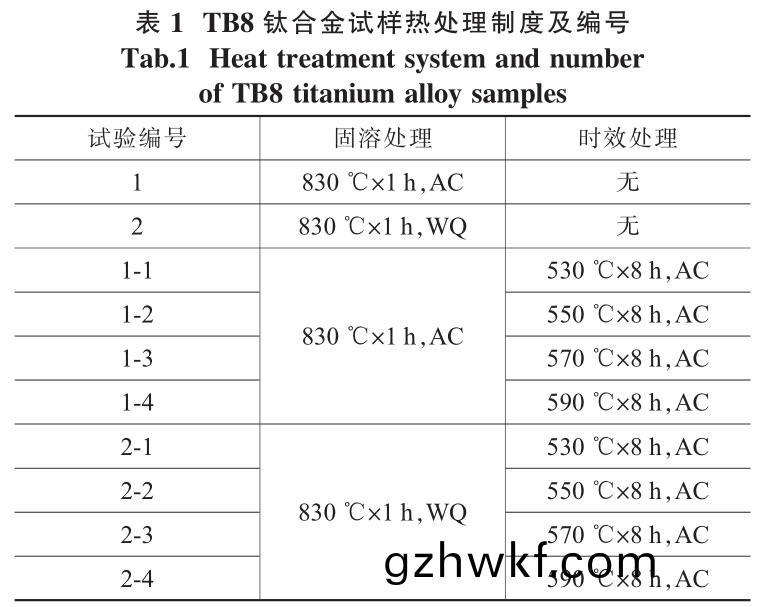

本试(shi)验(yan)所选(xuan)的固(gu)溶(rong)温(wen)度为830℃�����,保温时(shi)间为(wei)1h�����,冷(leng)却方式(shi)分(fen)别(bie)为(wei)空(kong)冷(leng)(AC)和(he)水冷(leng)(WQ)。随后进(jin)行(xing)时(shi)效处理(li)���,时(shi)效(xiao)温度(du)分(fen)别(bie)选(xuan)取530、550�����、570、590℃���,保温8h,空冷�����,共10种不同(tong)热处(chu)理(li)制(zhi)度��,具(ju)体的(de)试(shi)验热(re)处(chu)理制度及编号(hao)见(jian)表1��。从(cong)φ50mm钛合(he)金(jin)棒(bang)材中用线切割(ge)切(qie)成(cheng)10mm×10mm×18mm的长方体试(shi)样,进行固溶(rong)时效(xiao)热(re)处(chu)理�,随后(hou)对试(shi)样(yang)进(jin)行(xing)室(shi)温拉伸(shen)性能测试(shi),并观(guan)察合金的(de)显(xian)微(wei)组(zu)织。试(shi)样的(de)室(shi)温(wen)拉(la)伸性能(neng)测试(shi)在Instron5969拉(la)伸试验机上进行。热(re)处(chu)理后的合金采(cai)用(yong)DM2000X倒(dao)置(zhi)金(jin)相(xiang)显(xian)微(wei)镜和(he)phenom台式(shi)扫描(miao)电(dian)镜(jing)观(guan)察(cha)显微(wei)组(zu)织���。热(re)处理设备(bei)为CWX-5-12C型中温箱(xiang)式(shi)热处(chu)理炉。

2����、试(shi)验结(jie)果及(ji)讨(tao)论(lun)

2.1固(gu)溶(rong)冷(leng)却(que)方式及时(shi)效温(wen)度对β晶(jing)粒尺(chi)寸的(de)影响(xiang)

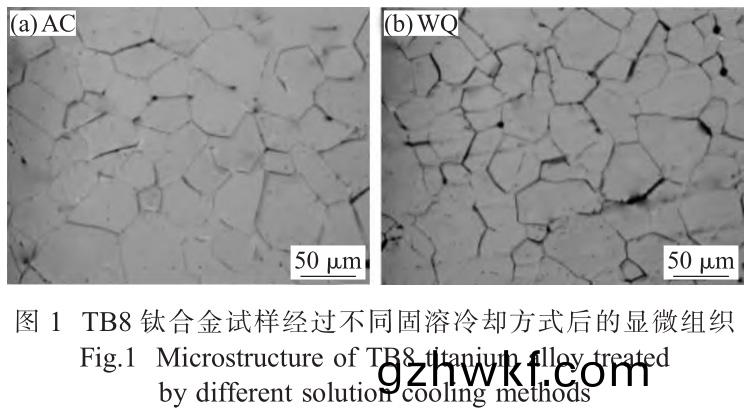

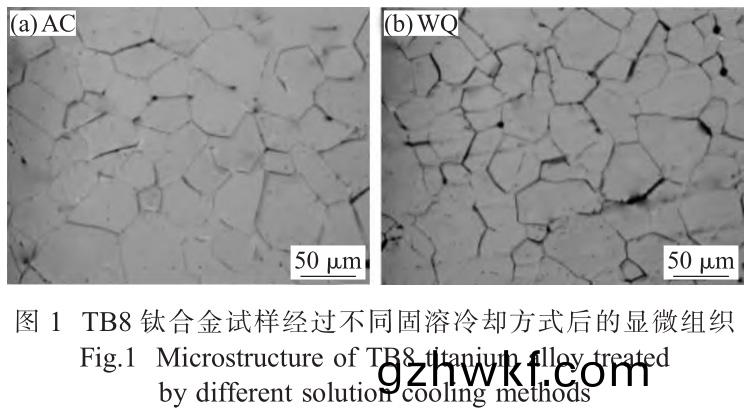

图(tu)1是(shi)TB8钛合金(jin)试(shi)样经(jing)过830℃固(gu)溶(rong)处理后不同(tong)冷却方式下的显微组(zu)织(zhi)。通过观察(cha)金(jin)相(xiang)组(zu)织可以发(fa)现(xian)�����,合(he)金经过(guo)830℃固溶处(chu)理(li)后�����,组织(zhi)全部转(zhuan)变为(wei)单(dan)一(yi)的(de)β晶(jing)粒组织���。原(yuan)因是830℃处(chu)在(zai)β相变点以(yi)上(shang),固溶处(chu)理后(hou)获(huo)得(de)单一(yi)的亚(ya)稳相(xiang)组织。固溶(rong)处理后不(bu)同冷却(que)方(fang)式(shi)下所得到的(de)晶(jing)粒大小(xiao)略有差(cha)异����,经统(tong)计��,830℃固溶(rong)处理后空(kong)冷(leng)平均(jun)晶粒尺寸为(wei)60μm左右(you)�,水(shui)冷后(hou)晶粒(li)尺寸(cun)较(jiao)空冷(leng)后(hou)晶粒尺寸(cun)略显细(xi)小。时(shi)效温度对(dui)β晶(jing)粒(li)尺寸的影响(xiang)可以忽略,故(gu)本文(wen)不再赘述���。

2.2固(gu)溶(rong)冷却(que)方式(shi)及(ji)时效温度对(dui)α相(xiang)形(xing)貌(mao)尺(chi)寸的(de)影响(xiang)

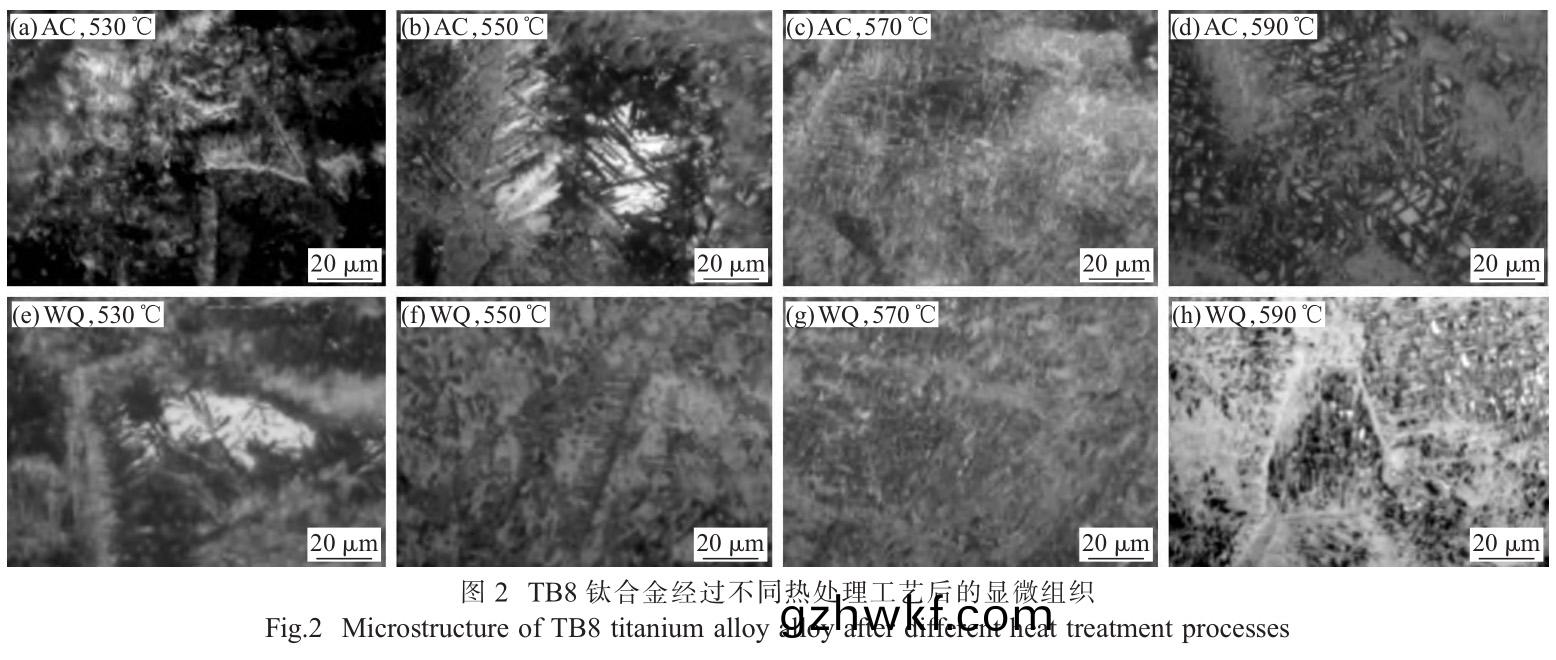

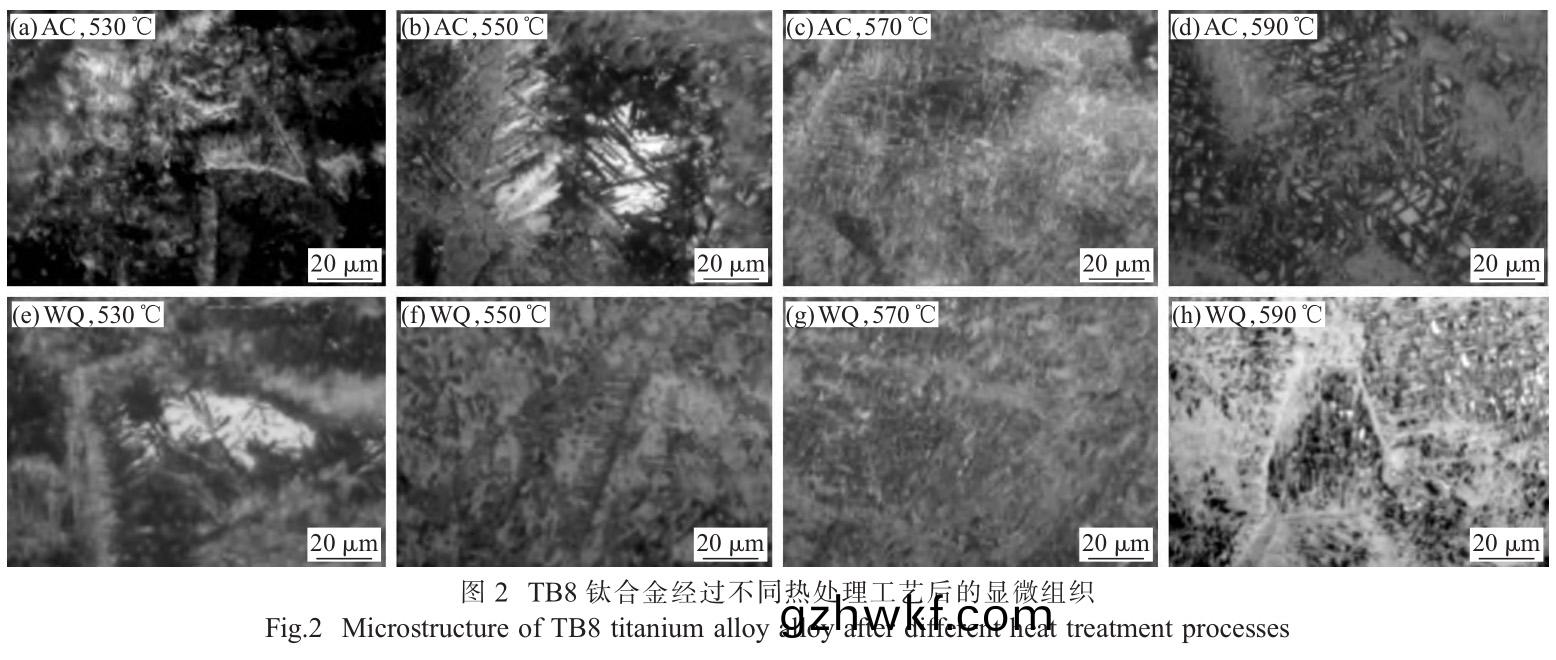

图2为(wei)TB8钛合金(jin)经(jing)过(guo)不同(tong)热处理工(gong)艺(yi)后的(de)显(xian)微(wei)组(zu)织。其(qi)中�����,图2(a)~(d)分别为合金(jin)在(zai)830℃固溶空冷条(tiao)件(jian)下(xia)不同(tong)温(wen)度(du)时(shi)效处(chu)理(li)后(hou)的(de)显微组织(zhi)形貌。从(cong)图中可(ke)看(kan)出����,试(shi)样(yang)经(jing)过时效处理后α相(xiang)的(de)形(xing)貌(mao)和(he)位置(zhi)会(hui)有(you)所(suo)差异(yi)。时(shi)效后(hou)析(xi)出(chu)α相(xiang)的原因(yin)是(shi)试(shi)样在(zai)β相区固溶(rong)后得(de)到(dao)是亚稳(wen)定的(de)β相(xiang)���,在(zai)随(sui)后(hou)的(de)时(shi)效(xiao)过(guo)程(cheng)中(zhong)会(hui)产(chan)生很(hen)大的(de)驱动力(li)分解成(cheng)α相(xiang)[7]。合金(jin)在530℃进行时(shi)效(xiao)处(chu)理(li)时��,在β相(xiang)晶(jing)粒(li)的(de)内部以及(ji)晶(jing)界位置(zhi)同时均(jun)匀(yun)析(xi)出(chu)针(zhen)状或短棒状(zhuang)的次(ci)生α相����,如图(tu)2(a)所(suo)示�����。当时效温度升高(gao)到(dao)550℃时(shi)��,细(xi)小(xiao)的(de)晶(jing)界α相向晶(jing)粒(li)内(nei)部(bu)生长(zhang)����,并(bing)伴随(sui)着α相的粗(cu)化(hua)(图2(b))����。当时效(xiao)温(wen)度(du)继续升高(gao)到570℃(图(tu)2(c))时,不(bu)同(tong)取(qu)向(xiang)的片(pian)层(ceng)α相(xiang)相(xiang)互(hu)交(jiao)叉,形(xing)成(cheng)网状结构(gou)。

当时(shi)效温(wen)度达到590℃时,α相更(geng)加粗大(da)(图(tu)2(d))�����。图2(e)~(h)分别(bie)为TB8钛(tai)合金在830℃固(gu)溶(rong)处(chu)理水(shui)冷(leng)后(hou),不同(tong)温(wen)度时效处理(li)后(hou)的显(xian)微组(zu)织(zhi)����。从(cong)中(zhong)可以(yi)发现,固(gu)溶(rong)后(hou)冷(leng)却方式的(de)变(bian)化(hua)并(bing)不(bu)会(hui)对(dui)时(shi)效后合金相组(zu)成与(yu)分(fen)布产(chan)生(sheng)较大(da)影响�。对(dui)比(bi)可知(zhi)��,相较(jiao)于(yu)空冷(leng)��,合金(jin)在(zai)水冷(leng)后(hou)析出(chu)的次生α层更(geng)加细小(xiao)�����。由于(yu)水(shui)冷(leng)时冷(leng)却(que)速(su)度(du)较(jiao)高(gao),此(ci)时(shi)合(he)金的(de)瞬(shun)时过冷度较(jiao)大,故(gu)α相(xiang)的形核率较高�����。由(you)于相互竞(jing)争(zheng)生(sheng)长,固溶后水冷(leng)处(chu)理可(ke)获得较(jiao)为(wei)细(xi)化的α片(pian)层(ceng)组(zu)织。当合金(jin)在530℃进行(xing)时(shi)效(xiao)处(chu)理(li)时(shi)�����,在β相(xiang)晶粒的晶(jing)界(jie)位(wei)置(zhi)和晶(jing)粒内(nei)部都(dou)会析出针(zhen)状或短棒状的(de)α相(xiang),晶(jing)界处的α相(xiang)垂直(zhi)于(yu)晶(jing)界平行(xing)排列(lie),晶(jing)粒内部(bu)的(de)α相(xiang)相互交(jiao)叉(cha)排列呈一定的角度(du)。随着(zhe)时(shi)效(xiao)温(wen)度的继续(xu)升高(gao),次生(sheng)α相(xiang)发生粗(cu)化(hua)逐(zhu)渐长大(da)成为(wei)大尺(chi)寸(cun)的(de)α相(xiang)片层,长(zhang)大(da)的(de)α相(xiang)片(pian)层(ceng)贯(guan)穿(chuan)整(zheng)个(ge)β相(xiang)晶粒,并相互(hu)交织(zhi)成网(wang)状(zhuang)���,如(ru)图(tu)2(g)、(h)所示��。

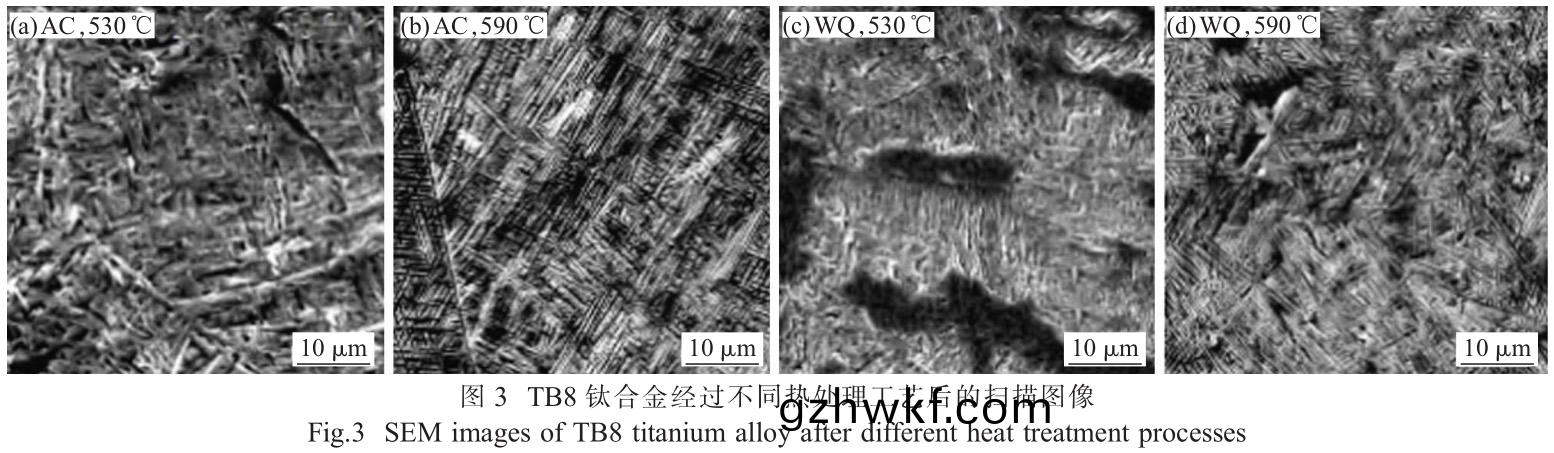

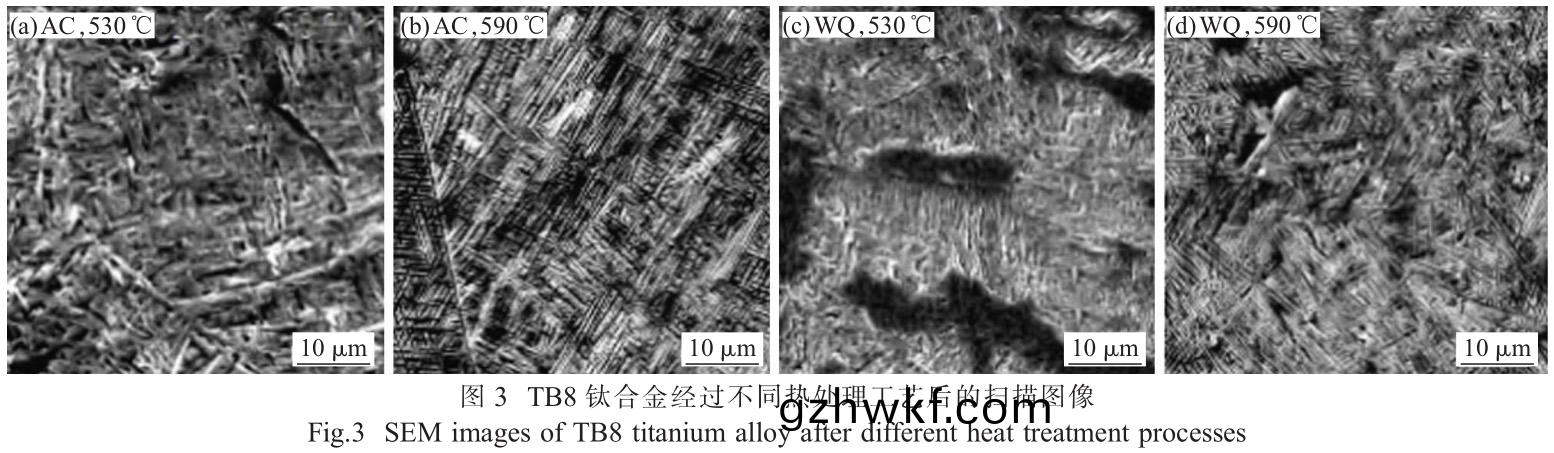

为(wei)了(le)更(geng)清楚(chu)地(di)分(fen)析固(gu)溶冷(leng)却(que)方式和时(shi)效(xiao)温度对α相形(xing)貌(mao)尺(chi)寸(cun)的(de)影响(xiang),本文(wen)基(ji)于扫(sao)描图(tu)像(xiang)对部分热处(chu)理工(gong)艺下(xia)的组织进(jin)行(xing)统计(ji)分(fen)析(xi)(图(tu)3)�。图3(a)是试样经过(guo)830℃固溶空冷(leng)+530℃时(shi)效后(hou)的扫描图。经(jing)过统(tong)计得(de)出(chu)����,此时α相(xiang)的(de)宽度为0.18μm���。当时效(xiao)温度达到(dao)590℃时(shi)���,α相(xiang)的宽度(du)增加(jia)到0.50μm(图(tu)3(b))。由(you)图3(c)、(d)知(zhi)����,水冷(leng)+530℃时效后��,α相(xiang)的(de)宽(kuan)度(du)为0.15μm���;当时(shi)效温(wen)度(du)达(da)到590℃时(shi),α相的(de)宽(kuan)度(du)为(wei)0.42μm�。可(ke)以(yi)发(fa)现(xian):无(wu)论固溶后采取何种(zhong)冷(leng)却(que)方式(shi),随着(zhe)温度的升(sheng)高,α相(xiang)的宽(kuan)度都(dou)在(zai)不断(duan)增(zeng)加(jia)�。原因是(shi)合金(jin)在(zai)比较高(gao)的(de)温(wen)度(du)下时效(xiao)时,相(xiang)变驱(qu)动力(li)较小(xiao)���,α相(xiang)形(xing)核动力不足,使其形(xing)核受(shou)到影响(xiang)���,此时(shi)溶质的扩(kuo)散(san)速(su)度较(jiao)快(kuai),容易形(xing)成(cheng)大尺(chi)寸的(de)α相(xiang)[8]�����。在(zai)相同时效温度下,水冷(leng)后α相(xiang)的(de)宽(kuan)度比(bi)空(kong)冷(leng)后α相的宽度(du)减(jian)小(xiao)了0.03~0.08μm。

2.3时(shi)效温度(du)对(dui)室温拉伸性能的影响(xiang)

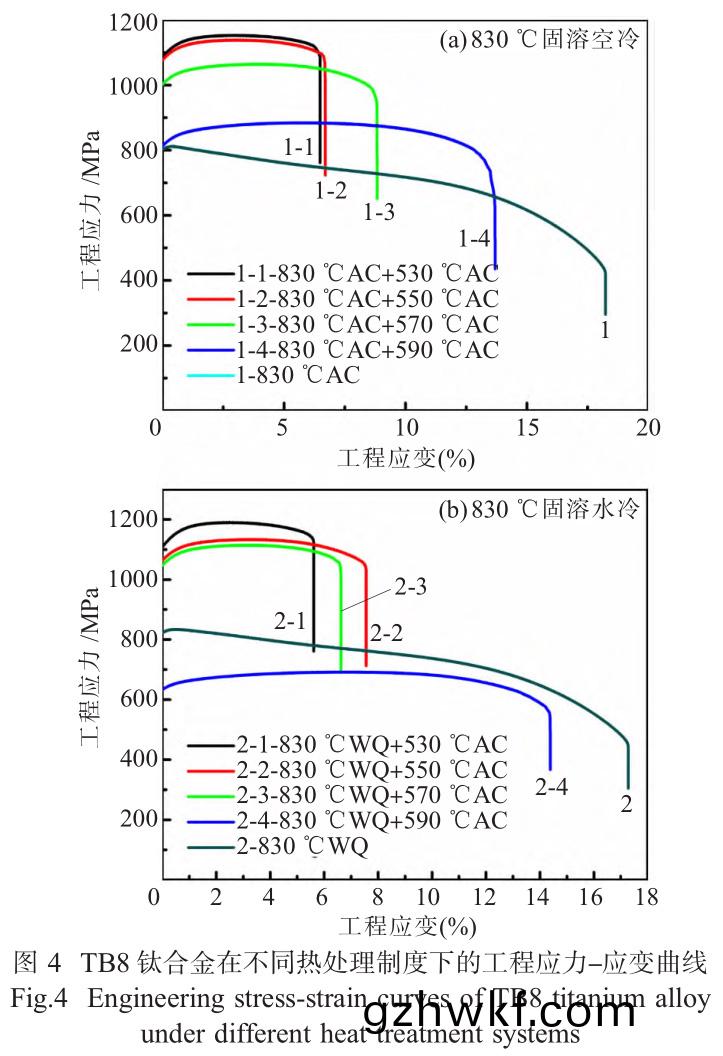

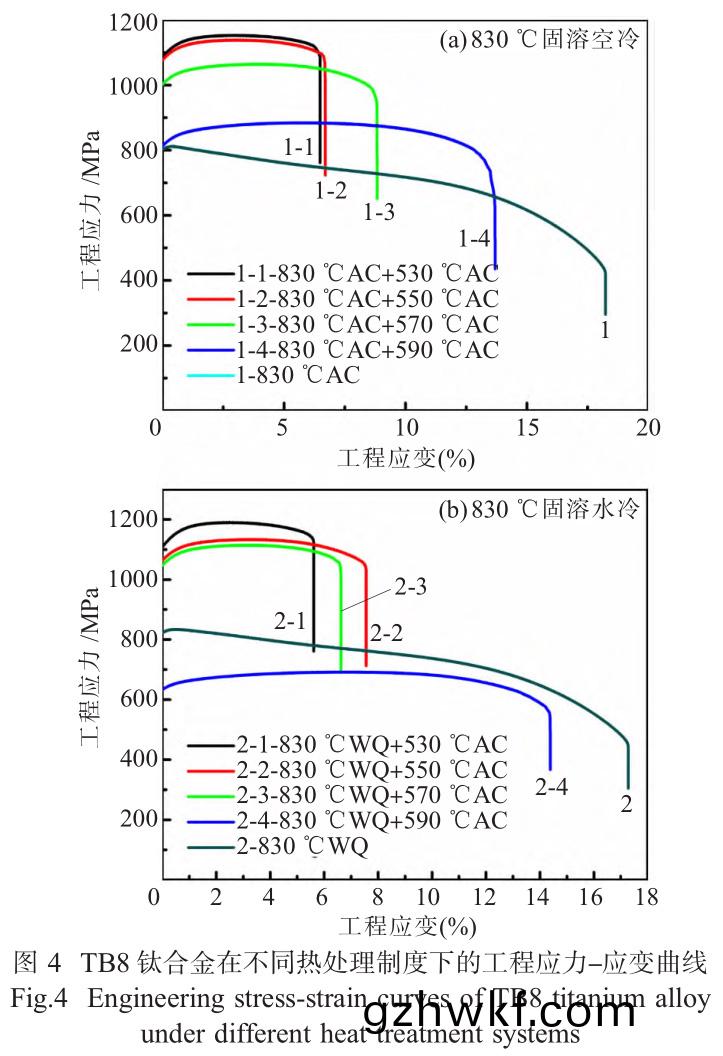

图(tu)4是TB8钛(tai)合金(jin)在(zai)不(bu)同热处理(li)制(zhi)度(du)下(xia)的(de)工(gong)程(cheng)应(ying)力(li)-应变曲(qu)线(xian)。从图(tu)中(zhong)可以(yi)看出(chu),不(bu)同(tong)的(de)时效处(chu)理(li)温度(du)下(xia)合(he)金的拉(la)伸(shen)性能存在(zai)较大的(de)差异(yi)。图(tu)4(a)是TB8钛合(he)金在830℃固溶空冷(leng)条件下的(de)工程(cheng)应(ying)力-应(ying)变(bian)曲线(xian)。相(xiang)较于固溶态(tai)�����,合金经时效(xiao)处理(li)后(hou)强(qiang)度明(ming)显(xian)提升(sheng)。固(gu)溶(rong)空(kong)冷(leng)后合(he)金的屈服(fu)强(qiang)度(du)为800MPa����,当(dang)时(shi)效温(wen)度为(wei)530℃时(shi),试样的屈(qu)服(fu)强度增加(jia)幅(fu)度(du)最大��,强度提高了(le)287MPa�,达(da)到(dao)1087MPa��。TB8钛(tai)合(he)金(jin)时(shi)效后强度提高的(de)主要(yao)原(yuan)因是(shi)时(shi)效(xiao)强化����,合金在(zai)单相(xiang)区(qu)固(gu)溶处(chu)理(li)后可(ke)以得到(dao)过饱和(he)固(gu)溶(rong)体(ti),过饱和固(gu)溶体大(da)多(duo)数是亚稳(wen)定(ding)的�����,在(zai)加(jia)热到(dao)一(yi)定(ding)温度(du)后会(hui)发(fa)生(sheng)分解产生第(di)二(er)相(xiang),第二相(xiang)可阻碍位(wei)错(cuo)运动(dong),从而(er)起到(dao)强(qiang)化(hua)作用。从(cong)图4(a)中可(ke)以(yi)看出(chu),随(sui)着时效温(wen)度(du)的升高����,合(he)金(jin)的(de)强度呈下(xia)降(jiang)趋势(shi)。当(dang)时效(xiao)温(wen)度在(zai)530℃时,在(zai)晶界(jie)和(he)晶(jing)粒(li)内(nei)部(bu)都(dou)有(you)α相的析出(chu)�,α相(xiang)的(de)尺寸最小,数(shu)量最多�����,因(yin)此(ci)合金的屈(qu)服强(qiang)度(du)最(zui)高,此(ci)时合金的(de)屈(qu)服强度为(wei)1087MPa����。当时效(xiao)温(wen)度(du)升(sheng)高到(dao)550℃时,合(he)金(jin)的(de)屈(qu)服强(qiang)度(du)下(xia)降(jiang)为1077MPa��。随着温(wen)度(du)的(de)升(sheng)高,α相的(de)生长获(huo)得了(le)充足的驱(qu)动力,α相(xiang)的尺(chi)寸在(zai)不(bu)断(duan)增(zeng)加����。析出相(xiang)的粗化降低(di)了位错(cuo)滑移阻力(li),削弱(ruo)了(le)时效(xiao)强(qiang)化(hua)效(xiao)果����,因(yin)此合(he)金的(de)强度在(zai)不(bu)断降(jiang)低。当(dang)时(shi)效(xiao)温度升高到(dao)570℃时,合金的(de)屈服(fu)强(qiang)度降(jiang)低到1002MPa����。当(dang)时(shi)效(xiao)温度(du)达(da)到(dao)590℃时(shi)����,合(he)金(jin)的(de)强度(du)最(zui)低(di)�����,此(ci)时合金(jin)的屈(qu)服强(qiang)度为813MPa。图4(b)是(shi)TB8钛合金在(zai)830℃固(gu)溶水冷(leng)条件(jian)下(xia)的(de)工程应(ying)力(li)-应变曲(qu)线(xian)��。从(cong)图(tu)4(b)可(ke)知(zhi)�,合(he)金(jin)在(zai)经过固溶(rong)水(shui)冷(leng)+时效处(chu)理(li)及(ji)固(gu)溶空冷(leng)+时效处(chu)理后(hou)强(qiang)度的(de)变(bian)化趋(qu)势(shi)相(xiang)同(tong)���。水冷后合金(jin)的(de)屈(qu)服(fu)强(qiang)度为(wei)820MPa��,水冷+时效(xiao)后合(he)金的最高(gao)强度同(tong)样(yang)在时(shi)效530℃时得(de)到,此(ci)时(shi)屈(qu)服强(qiang)度为1108MPa���,抗(kang)拉(la)强度为1190MPa�。当时(shi)效温(wen)度达到590℃时�,合(he)金强度(du)下(xia)降(jiang)幅(fu)度(du)最(zui)大����,此时(shi)合(he)金(jin)的(de)强度(du)最(zui)低,屈服强(qiang)度为(wei)633MPa��,抗拉(la)强度(du)为682MPa。

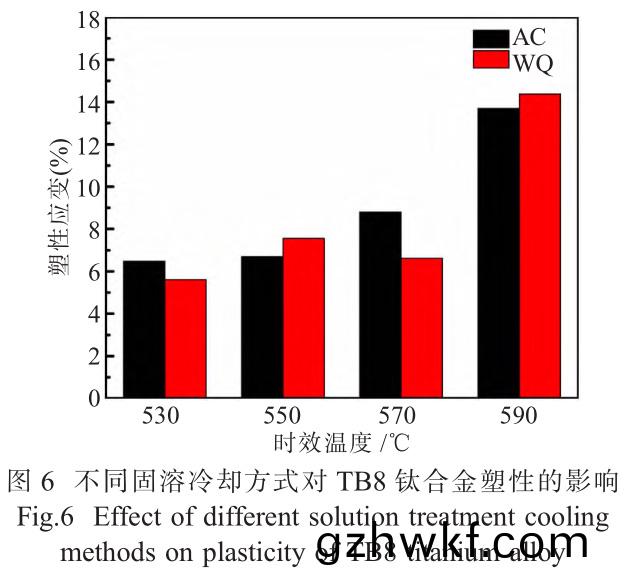

时(shi)效(xiao)温(wen)度(du)的(de)变化不仅会(hui)对合(he)金(jin)的(de)强(qiang)度(du)产生影响(xiang),同(tong)时(shi)���,还会对(dui)合(he)金的(de)塑(su)性产生(sheng)影响����。随(sui)着时(shi)效(xiao)温(wen)度(du)的(de)提(ti)高(gao)���,合金(jin)塑(su)性(xing)在(zai)整体(ti)上呈(cheng)现增加的(de)趋势。原(yuan)因(yin)是随(sui)着(zhe)温度(du)的(de)升(sheng)高(gao)���,α相宽度增(zeng)加(jia)���,粗化(hua)的(de)次生α相(xiang)使裂纹(wen)扩(kuo)展路(lu)径(jing)更(geng)加(jia)曲(qu)折,增加了(le)裂纹(wen)扩(kuo)展阻力,最终(zhong)提高(gao)了合金的(de)延(yan)性和(he)断(duan)裂韧性(xing)[9]。固(gu)溶(rong)后空(kong)冷(leng)条(tiao)件下(xia),合金(jin)的塑(su)性(xing)由(you)530℃时效后的(de)6.4%升(sheng)高到590℃时效后的(de)13.6%。在(zai)固(gu)溶后水(shui)冷条件(jian)下,合金的(de)塑(su)性(xing)由530℃时效(xiao)后(hou)的5.6%升(sheng)高(gao)到(dao)590℃时(shi)效后(hou)的(de)14.3%�����。

2.4固溶(rong)冷(leng)却方(fang)式(shi)对(dui)室(shi)温(wen)拉(la)伸(shen)性(xing)能的影(ying)响

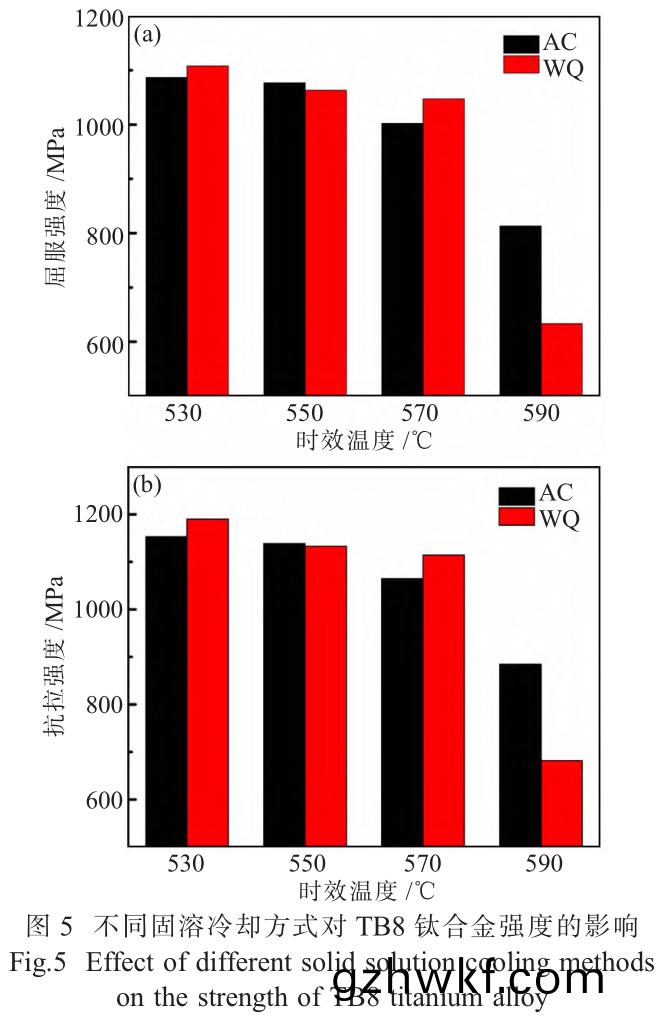

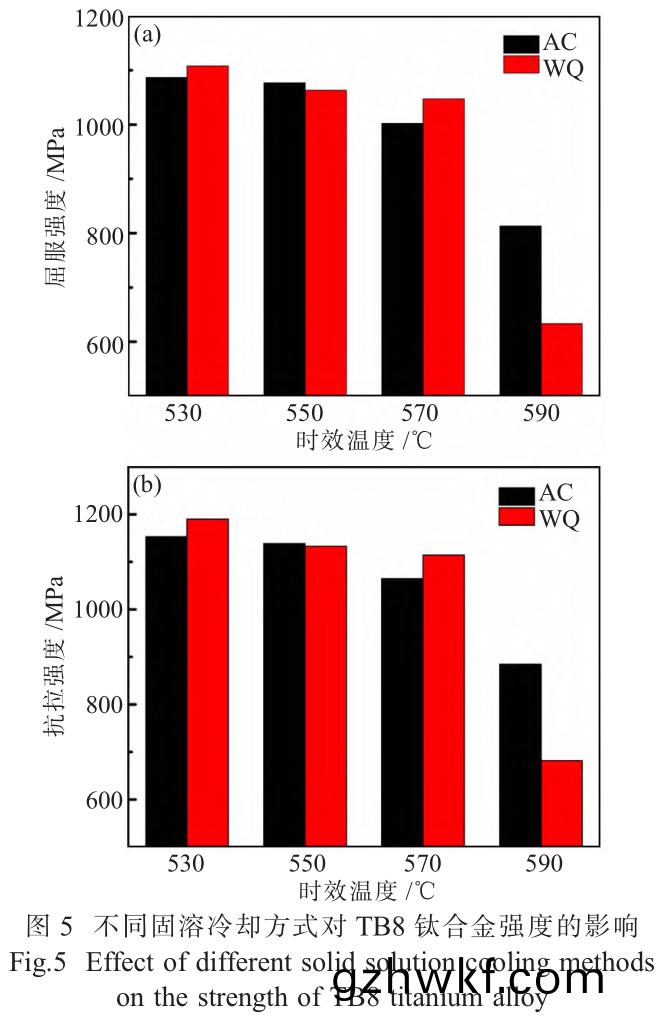

固(gu)溶(rong)后冷(leng)却(que)方(fang)式(shi)的不(bu)同(tong)也会导(dao)致合金(jin)的(de)强(qiang)度(du)存(cun)在(zai)差异���。图5为不(bu)同固溶(rong)冷却方式(shi)对(dui)TB8钛(tai)合金(jin)强度(du)的影(ying)响。整(zheng)体来看(kan),当时(shi)效温度(du)在530~570℃水冷(leng)条(tiao)件下�,合金的(de)强度比(bi)空冷(leng)条件(jian)下强(qiang)度(du)略(lve)高����,其中(zhong)570℃水(shui)冷(leng)条(tiao)件(jian)下(xia)合(he)金(jin)的屈(qu)服(fu)强度比空(kong)冷条件下(xia)屈服强(qiang)度提高(gao)了45MPa(图5(a))。原(yuan)因是(shi)在830℃固溶后(hou),能够保留大量(liang)的亚(ya)稳(wen)β相(xiang),亚(ya)稳(wen)β相在(zai)水(shui)冷(leng)后(hou)时效比(bi)空(kong)冷时效分解(jie)后得(de)到(dao)的(de)次(ci)生(sheng)α相(xiang)更加(jia)的(de)细(xi)小(xiao)弥(mi)散(san)���,α相的(de)含量(liang)也相对较(jiao)高(gao)�。当时(shi)效(xiao)温(wen)度(du)达到(dao)590℃时(shi),固(gu)溶(rong)后(hou)空(kong)冷(leng)析出(chu)的α相排列更加均(jun)匀,而(er)水冷(leng)后α相(xiang)排列变(bian)得不(bu)规则(ze)����,使得空冷后合(he)金的(de)屈服强(qiang)度(du)比(bi)水冷时(shi)效(xiao)后(hou)合金的(de)屈服(fu)强度(du)提(ti)高了180MPa���,抗拉(la)强度提高(gao)了(le)202MPa。

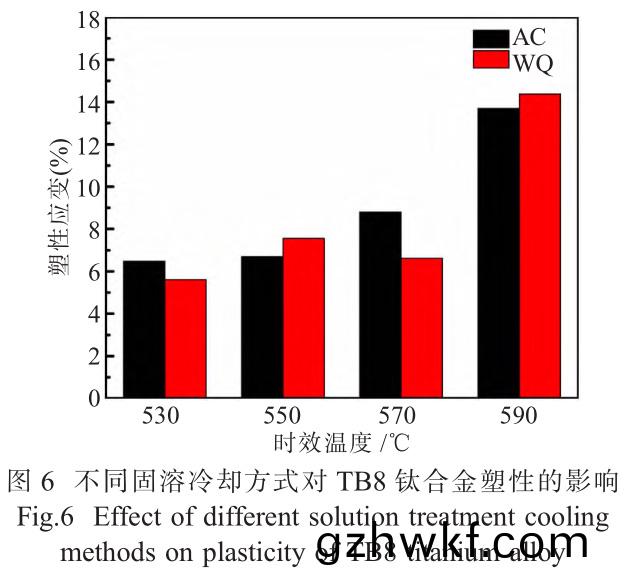

图6为不同固(gu)溶(rong)冷却方(fang)式对(dui)TB8钛(tai)合金塑性(xing)的影响(xiang)。由(you)图(tu)可(ke)见(jian)���,TB8钛合(he)金在(zai)不同(tong)固(gu)溶(rong)冷(leng)却方式+时效处(chu)理制(zhi)度下(xia)塑性的(de)变化(hua)。当(dang)时(shi)效温(wen)度在(zai)530℃和(he)570℃时,空(kong)冷(leng)方(fang)式下(xia)合(he)金(jin)的(de)塑性比水(shui)冷方(fang)式(shi)下(xia)合(he)金(jin)的塑(su)性(xing)分(fen)别(bie)提高(gao)了(le)0.8%和(he)2.2%��。而(er)当(dang)时效温(wen)度(du)在550℃和(he)590℃时(shi)���,空冷(leng)方式下(xia)合(he)金(jin)的塑性(xing)比(bi)水(shui)冷(leng)方(fang)式下合金的(de)塑(su)性(xing)分(fen)别(bie)降低了0.9%和(he)0.7%����。

综(zong)合比(bi)较后可(ke)知(zhi):固溶(rong)后采(cai)用水(shui)冷(leng)时(shi)效(xiao)的(de)合(he)金(jin)可(ke)以获得更高的强度(du)和(he)塑(su)性(xing)匹(pi)配。在(zai)830℃WQ+530℃AC处(chu)理(li)制(zhi)度(du)下(xia)合(he)金的(de)屈(qu)服强(qiang)度最高����,达到(dao)1087MPa,抗(kang)拉强(qiang)度(du)达(da)到1153MPa�,塑性为(wei)6.4%;合(he)金(jin)的塑(su)性变化(hua)与(yu)合(he)金(jin)的强(qiang)度(du)呈现相(xiang)反的关系(xi)。通(tong)过(guo)调(diao)整(zheng)固溶(rong)后的(de)冷却(que)方(fang)式和(he)时效(xiao)温(wen)度���,可(ke)以得(de)到符(fu)合(he)要(yao)求(qiu)的TB8钛合金(jin)结构(gou)件(jian)。

3、结(jie)论(lun)

(1)TB8钛(tai)合(he)金(jin)在β相(xiang)区(qu)进行固(gu)溶处理后(hou),获得的组(zu)织为(wei)单一(yi)的(de)等(deng)轴β晶粒。

(2)TB8钛合(he)金经固(gu)溶(rong)+时(shi)效后�����,其(qi)显微(wei)组织主要由(you)α+β相组(zu)成�。在(zai)时(shi)效(xiao)过(guo)程(cheng)中(zhong)����,α相(xiang)在β相晶(jing)界以及(ji)晶(jing)粒(li)内部(bu)同(tong)时(shi)析(xi)出(chu)���,但从晶(jing)界(jie)位(wei)置(zhi)析出(chu)的(de)α相(xiang)含量远高(gao)于(yu)晶(jing)体(ti)内部(bu)���。随(sui)着(zhe)时效(xiao)温度的升(sheng)高��,析出的α相(xiang)不断粗(cu)化(hua)长(zhang)大,贯穿晶(jing)粒(li)分布(bu)并(bing)彼此(ci)交(jiao)织成(cheng)网(wang)状(zhuang)���。

(3)TB8钛合金的拉伸性能由(you)固溶(rong)后(hou)冷却(que)方(fang)式(shi)和时效处(chu)理(li)温度(du)决定。经固(gu)溶后水(shui)冷(leng)+时(shi)效(xiao)���,合金(jin)可以获得更高的强度(du)和塑性(xing)匹配。无论(lun)是空冷(leng)还是(shi)水冷(leng)��,随(sui)着(zhe)时(shi)效温(wen)度(du)的(de)升(sheng)高���,合金(jin)的(de)屈(qu)服强(qiang)度呈现(xian)逐渐(jian)降低的(de)趋(qu)势(shi),而(er)合(he)金(jin)的塑(su)性呈升(sheng)高的(de)趋(qu)势(shi)�����。采(cai)用830℃WQ+530℃AC处理(li)后(hou)�����,合金(jin)可以(yi)获得良好的综(zong)合(he)性能����,此时(shi),合金的(de)屈(qu)服强(qiang)度(du)为1087MPa��,抗拉(la)强度为1153MPa,塑(su)性为(wei)6.4%。

参(can)考(kao)文献(xian):

[1] Bania P J.Beta titanium alloys and their role in the titanium industry[J].JOM , 1994 , 46(7) : 16-19.

[2] Ivasishin O M , Markovsky P E ���, Matviychuk Y V , et al.A comparative study of the mechanical properties of high-strength β-titanium alloys[J].Journal of Alloys & Compounds , 2008 ,457(1) : 296-309.

[3] 商国(guo)强���,朱(zhu)知寿�,常(chang)辉(hui),等(deng) . 超高强(qiang)钛合(he)金研(yan)究(jiu)进展 [J]. 稀(xi)有(you)金属(shu), 2011 , 35(2) : 286-291.

[4] 王(wang)庆(qing)娟(juan)�,李(li)强(qiang),孙亚(ya)玲 . 热机(ji)械(xie)处理(li)对 β 钛合金(jin)组(zu)织(zhi)性能的影(ying)响(xiang) [J]. 金(jin)属热处(chu)理, 2018 ���, 43(10) : 127-132.

[5] 邓喆(zhe)�,张(zhang)晓泳,李(li)志(zhi)友(you)�,等 . 固(gu)溶 - 时效对 TC18 钛合(he)金显微(wei)组织与性(xing)能的影(ying)响 [J]. 材(cai)料(liao)热处理(li)学报(bao)����, 2014 ���, 35(8) : 23-30.

[6] 张利军,田军(jun)强,白(bai)钰���,等(deng) .TB8 超高强钛合(he)金的(de)热(re)处(chu)理(li)工艺[J]. 中国有色(se)金属学(xue)报(bao), 2010 , 20(S1) : 670-673.

[7] Boyer R R �����, Rosenberg H W , Duerig T W ��, et al.Beta-titani-um alloys in the 80 ’ s[M].Warrendale : Metallurgical Society of AIME ��, 1984 : 19-69.

[8] 何(he)丹,王(wang)庆(qing)娟(juan)�,高(gao)颀(qi),等 . 新型(xing) β 钛(tai)合金(jin)时(shi)效(xiao)析出相(xiang)的演(yan)变及(ji)硬化 [J]. 稀有金(jin)属�, 2016 �����, 40(7) : 633-639.

[9] 武(wu)川(chuan)��,詹(zhan)梅 . 固溶(rong) - 时效热处(chu)理(li)工(gong)艺对(dui)近 β 钛(tai)合金显微(wei)组(zu)织演化(hua)与(yu)力学(xue)性(xing)能(neng)的影响(xiang) [J]. 中(zhong)国(guo)有色(se)金属(shu)学报, 2019 , 29(5) :997-1006.

相关(guan)链(lian)接