引(yin)言

钛及(ji)钛合金(jin)具(ju)有抗(kang)腐(fu)蚀性能、比强度(du)高(gao)��、磁导率(lv)低等优秀(xiu)性(xing)能(neng),钛合(he)金(jin)无(wu)缝(feng)管(guan)材(cai)被较(jiao)多(duo)地(di)应用(yong)于飞(fei)机(ji)管路(lu)系(xi)统(tong)���、化(hua)工用(yong)传(chuan)输(shu)管道和(he)船(chuan)舶用热交换器(qi)管(guan)等特种(zhong)行业(ye)。近年来(lai)����,也逐步被应用于(yu)发电站(zhan)用冷(leng)凝(ning)器(qi)��、石油(you)开采用钻杆(gan)和海(hai)水淡(dan)化(hua)用加(jia)热器(qi)等(deng)高附(fu)加(jia)值(zhi)民(min)用领域,市场前(qian)景广(guang)阔����。经过统计���,2021 年全(quan)球钛(tai)无缝管(guan)市场(chang)规模超过(guo)了 20 亿元(yuan),预计 2027 年将(jiang)达(da)到(dao) 29 亿(yi)元。

钛(tai)从矿石(shi)中(zhong)提取(qu)比较困(kun)难(nan)�,且(qie)传统无缝管(guan)制备工(gong)艺(yi)复杂、成本(ben)高(gao)昂��,这限制了钛及钛(tai)合(he)金(jin)无缝管(guan)在市场上得到(dao)更(geng)广泛的(de)应(ying)用�����。由(you)于(yu)成本的(de)限(xian)制(zhi)����,目前(qian)国内(nei)外很多(duo)民品(pin)行(xing)业(ye)依(yi)然(ran)选用传统的不锈钢(gang)管(guan)或(huo)者(zhe)钛(tai)焊(han)接管,而(er)不是(shi)性(xing)能(neng)更为优秀的(de)钛及(ji)钛(tai)合金无(wu)缝管(guan)。

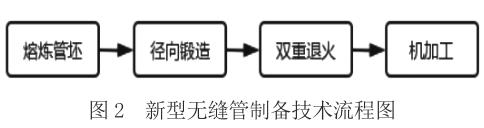

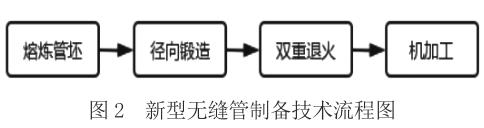

现阶(jie)段(duan)�,除(chu)钛及(ji)钛(tai)合(he)金无(wu)缝(feng)管(guan)材(cai)制(zhi)备(bei)主要(yao)参照(zhao)不锈钢管(guan)行(xing)业的设备(bei)和加工(gong)工(gong)艺(yi)进(jin)行加工,工(gong)艺成熟(shu)度高(gao)�����,改进(jin)空(kong)间小(xiao),无法有效缩短加(jia)工周期和(he)降(jiang)低加工(gong)成(cheng)本(ben)����。为了(le)降(jiang)本(ben)增(zeng)效(xiao),本文(wen)决定从源头上(shang)进(jin)行改(gai)进(jin)���,规避(bi)了传统的熔(rong)炼(lian)、锻(duan)造(zao)、穿(chuan)孔等(deng)工(gong)序,进(jin)行(xing)了全(quan)流程(cheng)的(de)工(gong)艺(yi)创新和(he)优化�����。新(xin)工(gong)艺依(yi)次(ci)通过(guo)熔炼(lian)铸(zhu)态(tai)空心管(guan)坯(pi)、径(jing)向锻造(zao)�����、双重退火和(he)机加工流(liu)程(cheng)���,得到钛合(he)金(jin)管材(cai)�,缩短(duan)加工(gong)周期的(de)同(tong)时�,有效降低(di)了(le)生(sheng)产(chan)成本(ben)。

1、国(guo)内无(wu)缝管(guan)制备技(ji)术现(xian)状

传统钛合(he)金无缝(feng)管(guan)制(zhi)备工艺首(shou)先(xian)经过(guo)熔(rong)炼(lian)生(sheng)产柱(zhu)状(zhuang)钛(tai)合金(jin)锭(ding)�����,并(bing)采用(yong)热(re)锻(duan)工艺(yi)制备(bei)棒材����,每(mei)火(huo)次均需(xu)要加(jia)热(re)�����、保温(wen)、变(bian)形(xing)和(he)扒(ba)皮。棒(bang)坯(pi)加(jia)工完成后(hou),后续(xu)再采(cai)用(yong)斜轧(ya)穿孔(kong)、热挤(ji)法(fa)等(deng)方法(fa)制(zhi)备管(guan)坯(pi)�。最(zui)后(hou)配以(yi)热(re)轧、冷(leng)轧(ya)、机加(jia)工等辅(fu)助(zhu)工艺制(zhi)备成(cheng)品无(wu)缝管(guan),如(ru)图(tu) 1 所示。

棒(bang)坯制备工艺生(sheng)产能(neng)耗(hao)大(da),生(sheng)产周(zhou)期(qi)长(zhang),原(yuan)材(cai)料(liao)生(sheng)产(chan)损(sun)耗(hao)大(da)�����,成材率(lv)低�;使用(yong)热挤(ji)法(fa)穿(chuan)孔制(zhi)备(bei)管坯时�����,由(you)于(yu)挤(ji)压(ya)法(fa)最终(zhong)需(xu)要留出(chu)料头,导(dao)致(zhi)材料利用率偏(pian)低,工(gong)艺流(liu)程(cheng)长,且(qie)钛合金变形抗力大���,需要(yao)较大(da)吨(dun)位(wei)挤压(ya)设(she)备(bei),也限(xian)制了(le)钛合金(jin)无缝(feng)管(guan)的生产(chan)���。使用斜(xie)轧(ya)穿(chuan)孔(kong)工艺(yi)制备(bei)管(guan)坯(pi),这种(zhong)工(gong)艺加工(gong)周(zhou)期(qi)短,但(dan)是由于加(jia)工(gong)时温度高,所(suo)以得到(dao)的产(chan)品(pin)组(zu)织差��,大多(duo)数为(wei)网(wang)篮组织(zhi)或者(zhe)魏氏(shi)组织����,且(qie)设备(bei)占(zhan)地(di)面(mian)积(ji)大(da)�,能(neng)耗(hao)高。

2、新型无缝(feng)管制备(bei)技术

为解决上述(shu)技(ji)术问(wen)题(ti),以快速(su)高(gao)效生(sheng)产(chan)低(di)成本的(de)高强高韧(ren)钛合金(jin)无缝(feng)管材��,本(ben)文(wen)现提出(chu)一(yi)种(zhong)钛及钛合(he)金管材的(de)短流程(cheng)制备方法(fa)[1]���,包括:铸(zhu)钛(tai)管坯生产(chan)、径(jing)向(xiang)锻(duan)造(zao)����、双重退(tui)火(huo)和机(ji)加(jia)工(gong)流(liu)程(cheng),得(de)到钛合(he)金管材(cai),如(ru)图 2。具(ju)体表现(xian)为直(zhi)接利(li)用(yong)等离子枪(qiang)或(huo)者电(dian)子束枪融(rong)化原(yuan)材(cai)料(liao)生(sheng)产(chan)空(kong)心(xin)管(guan)坯(pi),然(ran)后(hou)通(tong)过径(jing)向锻造(zao)改良管(guan)坯的(de)组(zu)织��,再利用(yong)双(shuang)重退(tui)火(huo)均(jun)匀组(zu)织和(he)消(xiao)除径(jing)向锻(duan)造(zao)的(de)内(nei)应(ying)力�����,最后(hou)采(cai)用机(ji)加(jia)工(gong)保(bao)证成品管(guan)的表面质量(liang)和(he)尺寸。直(zhi)接(jie)熔(rong)炼(lian)生(sheng)产(chan)管坯(pi)除(chu)了(le)缩短(duan)工艺,同时(shi)可(ke)以有(you)效(xiao)去(qu)除高低密(mi)度夹杂(za),得到纯洁度更高(gao)的产品���。区(qu)别(bie)于传统的锻(duan)造,径(jing)向锻(duan)造(zao)可以(yi)直(zhi)接(jie)对管(guan)坯(pi)进(jin)行锻造, 提高加工(gong)效率(lv)和材料利(li)用率����。双重(zhong)退火(huo)首(shou)先通(tong)过高(gao)温促进产(chan)品再(zai)结晶(jing)�����,然后(hou)进(jin)行低温(wen)处理均(jun)匀(yun)化(hua)组(zu)织的(de)同时消除(chu)内(nei)应(ying)力(li)。

3、加(jia)工(gong)工艺

3.1 铸态(tai)管坯(pi)制备

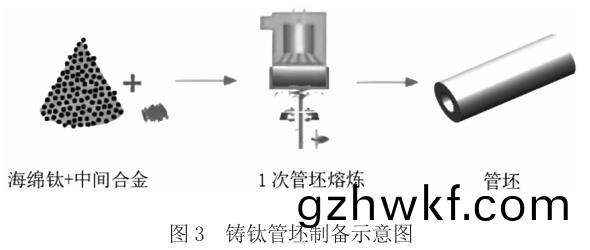

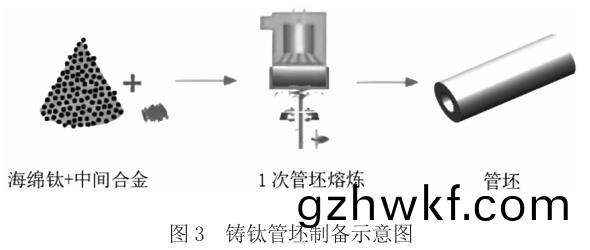

使(shi)用等离(li)子(zi)枪(qiang)或者(zhe)电子束枪直接(jie)对海绵(mian)钛和中间(jian)合(he)金(jin)混(hun)合(he)物(wu)进(jin)行(xing)熔(rong)炼(lian),避免(mian)了烦琐的钛(tai)合金(jin)压(ya)电(dian)极、焊(han)电极(ji)和(he)真空(kong)熔(rong)炼(lian)工序(xu)的(de)同(tong)时(shi)���,直接熔炼出(chu)高纯(chun)净(jing)度的管(guan)状空(kong)心铸(zhu)锭,如图 3���。也可以(yi)将传统柱状钛合金铸(zhu)锭经(jing)过(guo)钻(zuan)孔工(gong)艺(yi)得到管坯,然(ran)后(hou)将钛(tai)屑回(hui)收重(zhong)熔(rong)�。

3.2 径(jing)向锻(duan)造

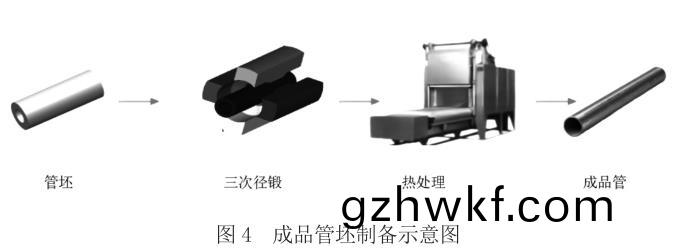

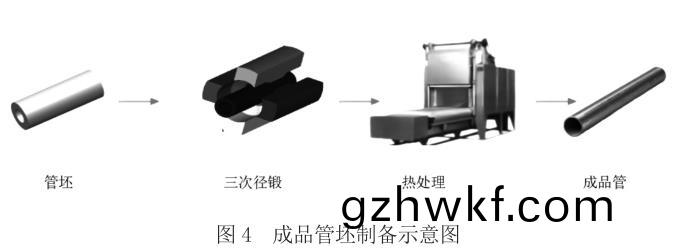

将铸(zhu)态管(guan)坯(pi)加热(re)至钛合金(jin) β 相(xiang)变(bian)点(dian)以(yi)上��,再进行(xing)三(san)次径(jing)向锻造,然后经(jing)过(guo)双(shuang)重热(re)处(chu)理��,最后(hou)得(de)到(dao)成(cheng)品(pin)管坯(pi),如图 4�����。区(qu)别于(yu)传(chuan)统(tong)的锻(duan)造,径(jing)向(xiang)锻造可(ke)以(yi)直(zhi)接(jie)对管坯(pi)进行(xing)锻(duan)造��,提(ti)高(gao)加工效率和(he)材料(liao)利用(yong)率的(de)同(tong)时(shi)���,通(tong)过(guo)大量变(bian)形(xing)使(shi)得(de)管坯(pi)的(de)铸态(tai)晶(jing)粒(li)被(bei)充(chong)分破(po)坏(huai),再使用(yong)高速锤(chui)击,使得晶粒得到(dao)细化(hua),从(cong)而使得管(guan)坯(pi)的(de)致(zhi)密性(xing)���、连续(xu)性以(yi)及力(li)学性(xing)能(neng)得(de)到提高(gao)��,得(de)到(dao)优(you)秀的(de)组(zu)织(zhi)�����。

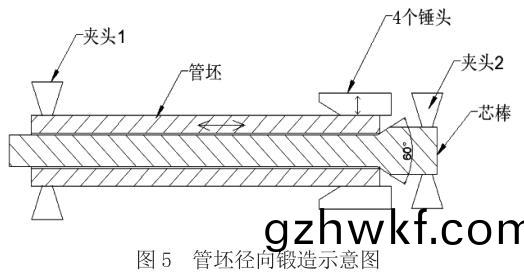

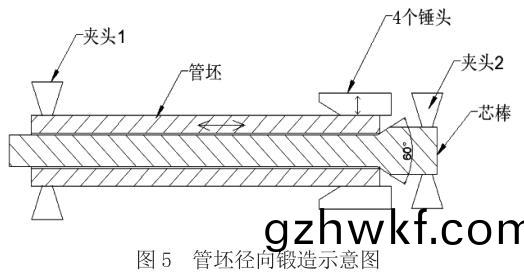

径(jing)向(xiang)锻造(zao)前(qian),管(guan)坯(pi)中间(jian)插(cha)入芯棒,并装(zhuang)夹(jia)到径向(xiang)锻造(zao)机上(shang)���,且(qie)第(di)一(yi)夹头(tou)夹持(chi)在管坯的(de)一(yi)端(duan)��,锤(chui)头位于(yu)管坯的另一端(duan)�,第(di)二夹头夹(jia)持在与锤头(tou)同(tong)一(yi)端的(de)芯棒(bang)上���;三(san)次锻(duan)造(zao)前,均(jun)需(xu)更换芯棒,所(suo)述(shu)芯棒(bang)的(de)直(zhi)径比装夹(jia)的管(guan)坯(pi)的内(nei)径(jing)小 15 ~ 20 mm�,如(ru)图 5����。

加热温(wen)度在(zai)钛合金 β 相变点(dian)以(yi)上 80 ~ 100 ℃,保温时(shi)间≥ 2 h;多(duo)次径向(xiang)锻造包(bao)括(kuo)三次径(jing)向锻造(zao)����。

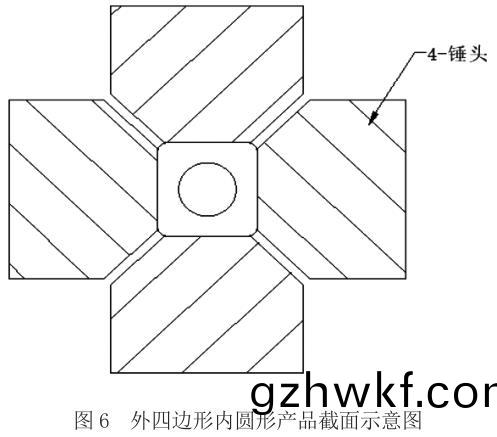

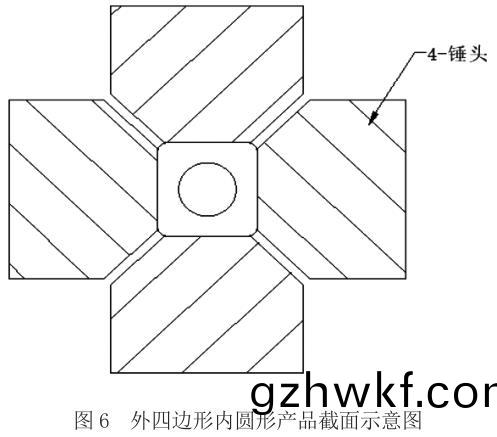

第(di)一次径(jing)向(xiang)锻造中(zhong)�,采(cai)用(yong)四个(ge)平面锤头(tou)��,并(bing)控制管坯沿中心轴方(fang)向移(yi)动(dong)[2]��,移(yi)动(dong)的速度(du)为 1 ~ 3 m/min,锤(chui)击(ji)速(su)度(du)为(wei) 1 000 ~ 2 000 n/min,管坯(pi)变形量控(kong)制(zhi)在 40% ~80%。第一次径(jing)向(xiang)锻造(zao)后����,得到(dao)的(de)管坯����,其截面(mian)呈外(wai)正(zheng)方形(xing)内圆形的(de)形(xing)状,如(ru)图(tu) 6�����。

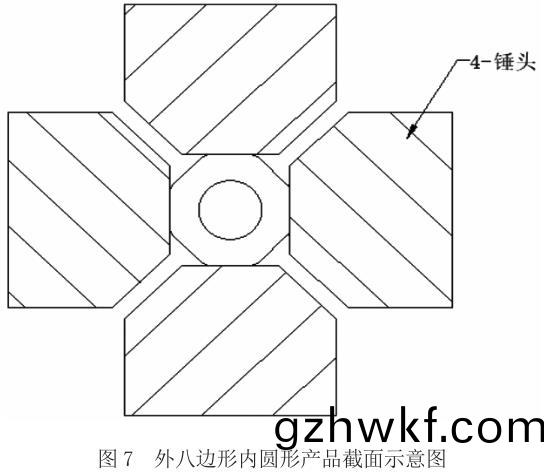

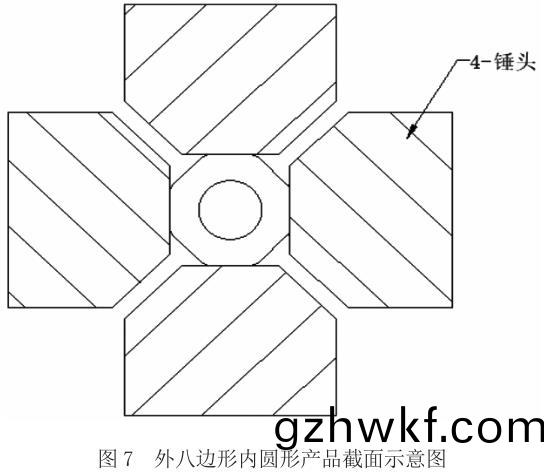

第(di)二(er)次(ci)径(jing)向(xiang)锻造(zao)中(zhong)��,采(cai)用(yong)四(si)个(ge)平(ping)面锤(chui)头���,控(kong)制(zhi)管坯绕(rao)自身轴(zhou)向旋转 40 ~ 50°后�����,开(kai)始(shi)锻(duan)造��,并(bing)使管(guan)坯(pi)沿中心轴(zhou)方向移动(dong)��,移动(dong)的(de)速度为 3 ~ 5 m/min,锤击(ji)速度(du)为2 000 ~ 3 000 n/min���,管(guan)坯变形量(liang)控制(zhi)在(zai) 30% ~ 60%�。第(di)二(er)次(ci)径向锻造后(hou),得到(dao)的管(guan)坯,其(qi)截面(mian)呈外(wai)八边形(xing)内(nei)圆形(xing)的形状��,如图 7�����。

第(di)三次(ci)径向锻(duan)造(zao)前(qian),均(jun)需更换芯棒(bang),所(suo)述(shu)芯棒(bang)的(de)直(zhi)径比(bi)装(zhuang)夹(jia)的管(guan)坯的(de)内径小(xiao) 15 ~ 20 mm�。锻造时(shi)����,采用(yong)四个(ge)曲面锤(chui)头�,所述曲(qu)面(mian)锤(chui)头(tou)的(de)曲面(mian)直(zhi)径(jing)比(bi)管(guan)坯的外(wai)径大(da)80 ~ 120 mm����。待(dai)工件(jian)温度(du)降(jiang)低到钛合(he)金 β 相(xiang)变点(dian)以下(xia) 40~ 60 ℃��,并控(kong)制管坯(pi)进(jin)行自转(zhuan)及(ji)沿中(zhong)心轴方(fang)向移动,自(zi)转转速(su)为(wei) 300 ~ 600 rpm��,移动的速(su)度(du)为(wei) 3 ~ 5 m/min���,锤(chui)击速(su)度(du)为(wei) 50 ~ 100 n/min�����,管(guan)坯变形(xing)量(liang)控(kong)制在 30% ~40%。第三(san)次径向锻(duan)造后,产品(pin)恢复为圆(yuan)形管坯����,钛(tai)合金管(guan)材的(de)总体形(xing)变量≥ 100%����。

将(jiang)管坯(pi)加(jia)热(re)至(zhi)钛(tai)合金(jin) β 相(xiang)变点(dian)以上(shang) 80 ~ 100 ℃,再(zai)进(jin)行(xing)三(san)次径(jing)向(xiang)锻造(zao),经过高速(su)锤击,使(shi)管(guan)坯(pi)的(de)温(wen)度(du)升(sheng)高���,从而减(jian)小变形(xing)抗力,但(dan)同(tong)时不(bu)会出现温度(du)过热(re)烧(shao)坏工件的情(qing)况

[3]��;且(qie)在(zai)三(san)次(ci)锻(duan)造(zao)的过程(cheng)中,管(guan)坯(pi)的外(wai)管(guan)在锻(duan)造(zao)中,由(you)圆形锻造(zao)成(cheng)正方形���,再由正(zheng)方形(xing)锻造成(cheng)八(ba)边(bian)形(xing),最(zui)后由(you)八边形(xing)再(zai)锻造(zao)回圆形�,使得(de)管坯(pi)的(de)铸态(tai)晶粒被(bei)充(chong)分破(po)坏�,再经过高(gao)速锤(chui)击�����,加大(da)管坯(pi)的(de)变(bian)形量(liang),使(shi)得晶粒得(de)到(dao)细(xi)化(hua),从(cong)而(er)使(shi)得(de)管(guan)坯的致(zhi)密(mi)性、连续(xu)性以及力(li)学(xue)性(xing)能得(de)到提高(gao)�,力(li)学(xue)性能(neng)提高 15% 以(yi)上�����,且直接(jie)得(de)到(dao)等(deng)轴或双(shuang)态(tai)组(zu)织(zhi)�����。

3.3 双重(zhong)退火

将(jiang)径(jing)向锻造(zao)后(hou)的锻态管坯(pi)进(jin)行(xing)双(shuang)重退(tui)火����,通过(guo)高温促进(jin)组织(zhi)的再结晶����,消除(chu)锻(duan)造变(bian)形的影响,再(zai)利(li)用(yong)低温处(chu)理,消除热(re)应力(li)的(de)同(tong)时(shi)�,进一(yi)步(bu)均(jun)匀(yun)组(zu)织(zhi)��。具(ju)体工艺(yi)如下:先(xian)将经过多次(ci)径向(xiang)锻造(zao)后(hou)的(de)钛(tai)合金管(guan)加(jia)热到(dao) 850 ~930 ℃,并(bing)保(bao)温(wen) 0.5 ~ 5h后(hou)空(kong)冷至(zhi)室温(wen);再次(ci)加(jia)热到(dao) 450~ 550 ℃���。并(bing)保温(wen) 0.5 ~ 5h后(hou)空冷(leng)至室(shi)温,消(xiao)除(chu)管材内应力(li)。

3.4 机械加(jia)工

将(jiang)退火(huo)态(tai)钛合金管进行机械(xie)加(jia)工(gong),以达(da)到(dao)尺(chi)寸(cun)����、表(biao)面(mian)粗糙(cao)度的精(jing)度(du)要(yao)求(qiu)����,得到所(suo)需的(de)钛(tai)合(he)金(jin)管(guan)材��。

4���、样件试制(zhi)

通 过(guo) 上(shang) 文 所(suo) 述 短(duan) 流 程 生 产(chan) 工(gong) 艺(yi) 生(sheng) 产 ODФ200*IDФ150 mm 规格(ge)的 TC4 钛(tai)合金无(wu)缝管(guan)[4]。

S1:准(zhun)备(bei) ODФ520 mm*IDФ200 mm 的铸(zhu)态(tai)钛(tai)合金(jin)管材坯(pi)料(liao)���。

S2:将管坯(pi)表面涂(tu)抹防氧化涂(tu)层,加热(re)到(dao) 1 070 ℃�,并(bing)保(bao)温(wen) 6 h。

S3:将管(guan)坯料(liao)装(zhuang)夹(jia)到(dao)径向锻造(zao)机(ji)上(shang)�,第一夹(jia)头夹(jia)持(chi)管坯��。另准备 Ф180 mm 芯棒(bang)一(yi)根�����,插入管坯内,锤头(tou)在管(guan)坯的(de)另(ling)一(yi)端(duan)�,且该端(duan)的芯(xin)棒具有(you) 60°的锥(zhui)度(du),第(di)二夹(jia)头(tou)夹

持(chi)在与(yu)锤(chui)头(tou)同(tong)一端的芯棒(bang)上(shang)。

S4:第(di)一(yi)次径向(xiang)锻造(zao)��,管(guan)坯(pi)变(bian)形量 60%����,四个(ge)锤头(tou)作径向(xiang)往复式(shi)运(yun)动(dong),锤击速(su)度 1 500 n/min,第一(yi)夹头和第二夹(jia)头(tou)控制管坯和芯(xin)棒沿中(zhong)心(xin)轴方(fang)向(xiang)移动,移动的(de)速(su)度为(wei)

2 m/min����,得到(dao)截面(mian)为(wei)外(wai)正(zheng)方(fang)形内圆形(xing)的(de)管(guan)坯�����。

S5: 第 二(er) 次(ci) 径(jing) 向(xiang) 锻 造, 更(geng) 换 芯(xin) 棒(bang), 芯 棒(bang) 尺 寸 为Ф160 mm����,芯(xin)棒(bang)和(he)管坯的夹持方式与(yu)步骤 S3 相同�����,管(guan)坯(pi)绕(rao)自身(shen)轴向(xiang)旋转 45°后开(kai)始(shi)锻造(zao),管(guan)坯变形(xing)量在 60%�,四(si)个

锤头作(zuo)径(jing)向往(wang)复式运(yun)动���,锤(chui)击速度 2 500 n/min�����,第(di)一(yi)夹(jia)头和(he)第二夹头控制(zhi)管(guan)坯和(he)芯棒(bang)沿(yan)中心(xin)轴方(fang)向(xiang)移动,移动(dong)的速度(du)为 4 m/min,得(de)到截(jie)面(mian)为(wei)外八(ba)边形(xing)内(nei)圆形(xing)的管(guan)坯�。

S6:更换(huan)芯(xin)棒�,芯(xin)棒(bang)尺(chi)寸(cun)为 Ф140 mm,芯棒和(he)管坯的夹持(chi)方(fang)式(shi)与步(bu)骤(zhou) S3 相(xiang)同(tong)��,等工(gong)件温(wen)度(du)空(kong)冷到(dao) 930 ℃开(kai)始第(di)三(san)次径向(xiang)锻造��,管(guan)坯变(bian)形(xing)量在 40%�,四个锤头作(zuo)径向(xiang)往复式运动���,锤击速(su)度 70 n/min,第(di)一(yi)夹头和(he)第(di)二夹(jia)头(tou)控制(zhi)管坯和芯棒(bang)进(jin)行(xing)自(zi)转及沿中(zhong)心(xin)轴方(fang)向移(yi)动�����,自(zi)转(zhuan)转(zhuan)速 550 rpm,移(yi)动(dong)的(de)速度为 4 m/min,管坯(pi)尺寸变为ODФ210 mm*IDФ140 mm。

第(di)三次(ci)径向(xiang)锻(duan)造(zao)后���,管坯的总(zong)变(bian)形量为 160%。其(qi)中(zhong)曲(qu)面锤头的曲(qu)面(mian)直(zhi)径(jing)为(wei) 360 mm。

S7:将(jiang) S6 所得(de)的无(wu)缝管材进(jin)行双重(zhong)退火(huo),双重退火首先加热到 900 ℃,保温(wen) 3 h 后(hou)空冷(leng)至室温(wen)�����,再(zai)次(ci)加热(re)到(dao)500 ℃保温(wen) 3 h 后空(kong)冷至室(shi)温����,使(shi)亚稳相(xiang)全(quan)部分解(jie),管(guan)材内(nei)应力(li)完全(quan)消除(chu)。

S8:将 S7 所得(de)双重(zhong)退(tui)火态(tai)钛(tai)合(he)金管(guan)进(jin)行车削(xue)加工(gong),使管(guan)材(cai)直径加工(gong)至(zhi) ODФ200 mm*IDФ150 mm��,得到(dao)优(you)良(liang)组(zu)织(zhi)的钛合金无(wu)缝成(cheng)品管。

利用(yong)上述短(duan)流(liu)程工(gong)艺制备的钛合金无(wu)缝(feng)管(guan)材,从(cong)铸(zhu)锭到(dao)成品管(guan),总(zong)共花费(fei)的时(shi)间(jian)不(bu)到 16 h,成(cheng)本(ben)约 120 元 /kg,加(jia)工(gong)周(zhou)期(qi)短,成(cheng)本(ben)低[5]��。

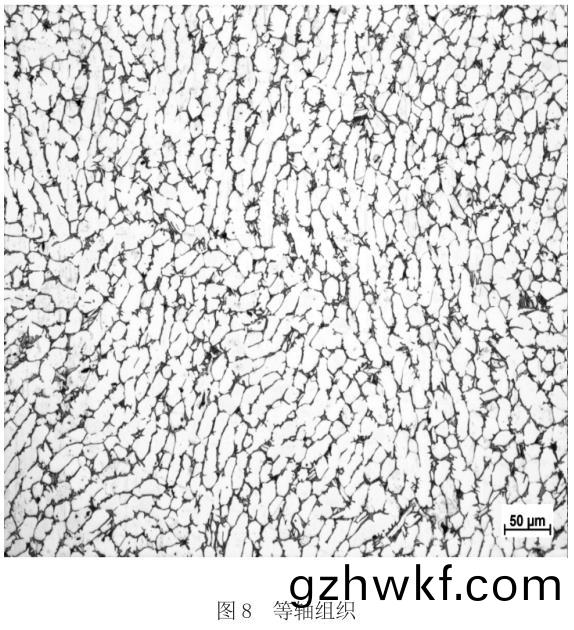

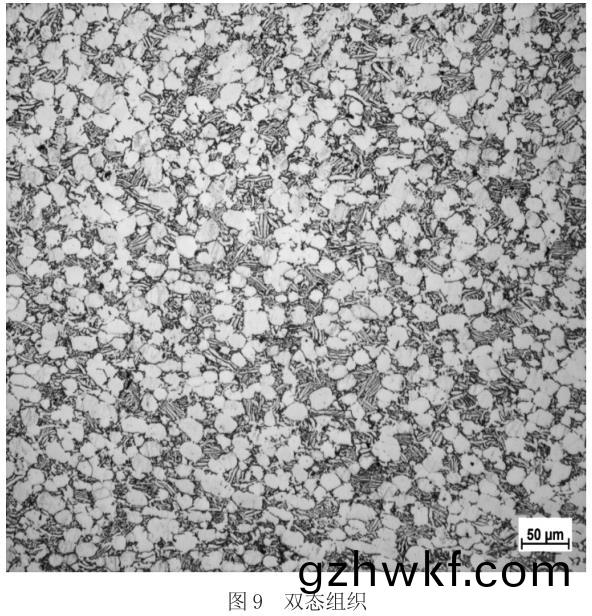

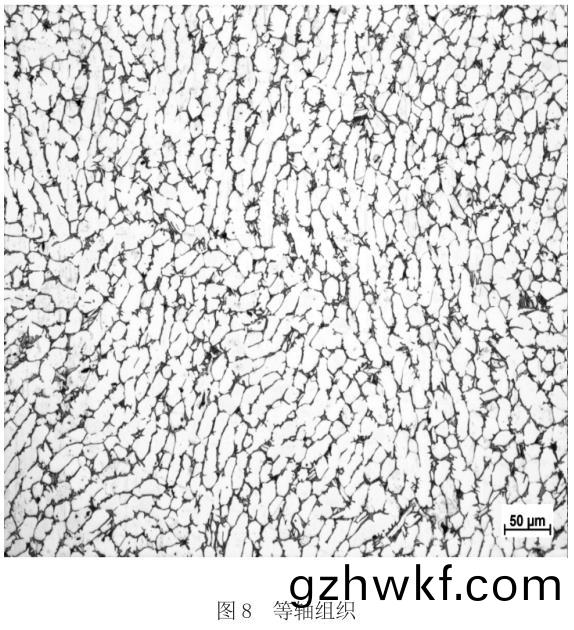

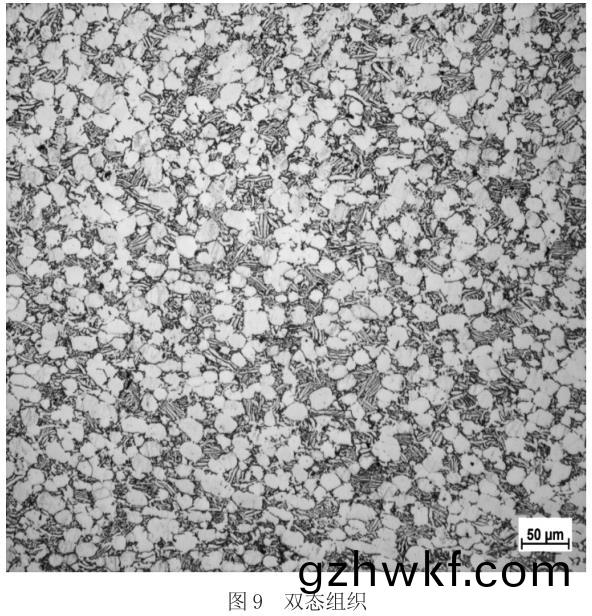

对上(shang)述(shu)钛(tai)合(he)金管(guan)材(cai)进行性能(neng)测试,其(qi)金相测(ce)试(shi)结果(guo)显(xian)示,组(zu)织形(xing)态(tai)为等(deng)轴(zhou)(图(tu) 8)或(huo)双(shuang)态(tai)组(zu)织(zhi)(图(tu) 9)��;其(qi)抗拉(la)强(qiang)度为 900 ~ 950 MPa�����,屈服强度 880 ~ 920 MPa�����,断(duan)后(hou)收(shou)缩(suo)率 20%����,断后延伸(shen)率(lv) 40%。

5、结(jie)论

综上(shang)所述,本(ben)文所(suo)述(shu)的(de)高强(qiang)高韧(ren)钛(tai)合(he)金(jin)无缝(feng)管材制备(bei)技术(shu),从管(guan)坯加(jia)热工序开(kai)始,加(jia)热(re)温(wen)度(du)低��,保(bao)温(wen)时(shi)间短(duan)�����,且直接(jie)经(jing)过(guo)三(san)次(ci)径(jing)向锻造(zao)就(jiu)可(ke)以(yi)直(zhi)接得到具(ju)有优良组(zu)织以及优(you)异

力(li)学性(xing)能(neng)的钛合(he)金管(guan)材(cai)�����,一(yi)体成型,材料利用率(lv)高(gao)����,且(qie)整个(ge)工艺(yi)加工(gong)周(zhou)期(qi)短(duan)���、能耗低,从(cong)而(er)降(jiang)低(di)了(le)成(cheng)本,更(geng)有利于(yu)工业(ye)化生(sheng)产�����,可(ke)以(yi)用于(yu)高强(qiang)高(gao)韧(ren)钛合金(jin)无(wu)缝管材的(de)批量生(sheng)产(chan)。

【参(can)考(kao)文献(xian)】

[1] 王(wang)长(zhang)江(jiang) . 一(yi)种(zhong)低成(cheng)本钛(tai)合金薄(bao)壁(bi)管材(cai)的(de)制备(bei)方法(fa) [J]. 信(xin)息(xi)记录(lu)材(cai)料(liao),2022,23(4):58-61.

[2] 车永平(ping)��,田(tian)宇兴���,张(zhang)亚峰,等(deng) . 近 β 型 TLM 钛合(he)金(jin)细(xi)径(jing)薄(bao)壁管(guan)材(cai)力学(xue)行(xing)为(wei)研(yan)究(jiu) [J]. 稀有金(jin)属材料(liao)与(yu)工(gong)程,2016����,45(4):923-927.

[3] 董恩(en)涛 . 高强(qiang) α+β 钛合金无缝管热轧(ya)工(gong)艺(yi)及组(zu)织(zhi)性(xing)能(neng)调(diao)控(kong)研究 [D]. 北(bei)京 : 北京科(ke)技(ji)大(da)学(xue),2022.

[4] 庞玉华(hua)��,何威威(wei)���,刘东(dong),等 .TC4 钛(tai)合(he)金(jin)锥形(xing)辊(gun)斜(xie)轧(ya)穿孔曼(man)内斯(si)曼(man)效应 [J]. 塑(su)性工程(cheng)学(xue)报��,2020,27(3):109-114.

[5] 吴捍(han)疆(jiang),张丰收(shou)�����,燕根(gen)鹏 . 基(ji)于(yu)数(shu)值模拟(ni)的 TC4 钛合(he)金(jin)航空叶(ye)片精锻(duan)过(guo)程的(de)金属流动(dong)规(gui)律 [J]. 锻压(ya)技术,2020��,45(2):7-14.

作(zuo)者(zhe)简介:王(wang)长江(1985— )�����,男���,江苏无(wu)锡����,本(ben)科(ke),工(gong)程(cheng)师(shi),研究(jiu)方(fang)向(xiang):钛及钛合(he)金制备技(ji)术(shu)和设备(bei)。

相(xiang)关(guan)链(lian)接(jie)