钛及(ji)钛合金因其(qi)优异(yi)的特性(xing)�,广受军工(gong)行(xing)业(航(hang)空、航(hang)天(tian)、航(hang)海(hai))和(he)医疗领(ling)域(yu)(骨(gu)科、牙科)的青睐[1-3]。然(ran)而���,高的(de)生(sheng)产(chan)成(cheng)本是限(xian)制(zhi)其(qi)广泛(fan)应用的(de)主(zhu)要(yao)原(yuan)因(yin)�。传统铸(zhu)造(zao)生(sheng)产工艺(yi)涉(she)及(ji)繁复(fu)的(de)热加(jia)工过(guo)程(cheng)和低(di)的(de)材(cai)料(liao)利用(yong)率(lv)[4]�。因此(ci),发(fa)展钛(tai)及钛合(he)金的近净成形(xing)技(ji)术(shu)对钛(tai)工(gong)业(ye)来说(shuo)具有(you)重(zhong)要的意(yi)义(yi)���。

3D打(da)印技术又(you)称(cheng)增(zeng)材制造(zao)技(ji)术(shu)(AM),属(shu)于(yu)一(yi)种(zhong)快(kuai)速成(cheng)型(xing)技术(RP),是(shi)以构(gou)建的(de)数(shu)字化(hua)模型文件为基础(chu)��,运(yun)用(yong)粉末(mo)状(zhuang)金属(shu)、陶(tao)瓷或(huo)高分(fen)子(zi)材(cai)料等(deng)可(ke)粘合(he)材(cai)料,通过(guo)逐(zhu)层打印并叠加不同形(xing)状(zhuang)的(de)连续层�,构造(zao)三(san)维物体(ti)[5]。与传(chuan)统的(de)铸(zhu)造(zao)工艺(yi)相比(bi),3D打(da)印(yin)的最大(da)优势在于(yu)可(ke)以(yi)从原(yuan)料(liao)直接自(zi)由制造复杂(za)零(ling)件的(de)能(neng)力,无(wu)需涉(she)及(ji)诸(zhu)如(ru)挤压(ya)、锻(duan)造(zao)、铸造(zao)和二次加(jia)工等(deng)传(chuan)统制造(zao)方(fang)法即可获(huo)得所需的(de)形状(zhuang),且(qie)原(yuan)料(liao)的利(li)用(yong)率(lv)近(jin)100%[4]��。

随(sui)着(zhe)3D打印(yin)技(ji)术的(de)飞(fei)速(su)发展(zhan),越来越(yue)多有关钛及钛(tai)合(he)金的3D打(da)印(yin)技术(shu),相(xiang)关(guan)设备(bei)也(ye)被(bei)不断研(yan)发出来(lai),并(bing)在(zai)各(ge)个领(ling)域(yu)得到(dao)应用。意(yi)大利航空(kong)工(gong)业的(de) Avio公司采(cai)用(yong)瑞(rui)典Arcam 公(gong)司(si)生(sheng)产(chan)的(de)电子束熔化(hua)增(zeng)材制(zhi)造(zao)装(zhuang)备(bei)生(sheng)产了(le)GEnx 发(fa)动(dong)机(ji)的TiAl 低压(ya)涡轮(lun)叶片(pian)[6]。

GKN 航(hang)空(kong)航天公司通(tong)过(guo)激光焊接和激(ji)光(guang)能(neng)量(liang)沉(chen)积工(gong)艺技(ji)术(shu)加工出(chu)了直径(jing)为(wei)2.5 m 的火箭喷(pen)嘴(zui)以(yi)及(ji)各类关键(jian)结构零(ling)部(bu)件(jian)[7]�����。在医疗领域(yu),利(li)用(yong)3D打(da)印(yin)制(zhi)造医(yi)用钛合金植(zhi)入物(wu)也已(yi)成(cheng)为(wei)医用材料的研究热(re)点(dian)[8]����。

目(mu)前(qian)�����,可用于(yu)钛及(ji)钛合金(jin)零(ling)部(bu)件直接制造(zao)的(de)主(zhu)流打印工(gong)艺可以(yi)分为以(yi)下4 种[9-12]: 粉(fen)末(mo)床(chuang)熔融型(xing)( powder bed fusion)、定向能(neng)量沉(chen)积型(xing)(directedenergy deposition)����、粘结剂喷射型(xing)(binder jetting)以及(ji)材料(liao)挤出型(material extrusion)�。成(cheng)形(xing)原(yuan)理(li)的不同决(jue)定了(le)它(ta)们(men)各(ge)自(zi)应(ying)用(yong)的(de)领域(yu)也(ye)不尽相同,现(xian)实(shi)中(zhong)可根(gen)据打印(yin)产(chan)品(pin)的要求选(xuan)择合(he)适(shi)的打印(yin)工(gong)艺,制作(zuo)出(chu)各(ge)种类(lei)型(xing)的零(ling)部(bu)件(jian)以(yi)满(man)足(zu)不(bu)同(tong)行(xing)业的(de)需(xu)求(qiu)����。

为(wei)此(ci)���,本(ben)文介(jie)绍了选区(qu)激(ji)光熔(rong)融(rong)(SLM)和(he)激光金(jin)属沉积(LMD)等(deng)传(chuan)统热源打印工(gong)艺在(zai)钛(tai)及(ji)钛合金(jin)领(ling)域(yu)的应(ying)用(yong)进展,还总结了(le)近年(nian)来三维打印(yin)(3DP)和(he)浆(jiang)料(liao)直写(xie)成型(xing)(DIW)2 种新(xin)型(xing)冷(leng)打印工(gong)艺(yi)在(zai)钛工(gong)业方面(mian)的(de)研究(jiu)现状。通过(guo)对(dui)几种不同打印工艺的(de)原理(li)和(he)特(te)点(dian)进(jin)行分(fen)析(xi),指(zhi)出了各(ge)自(zi)的(de)优(you)势(shi)和(he)不(bu)足之处�,最后(hou)展望(wang)了3D打(da)印技(ji)术在(zai)制造钛及钛合(he)金(jin)工件(jian)方(fang)面(mian)的(de)发展(zhan)前(qian)景(jing)���。

1���、粉(fen)末床(chuang)熔融型(xing)

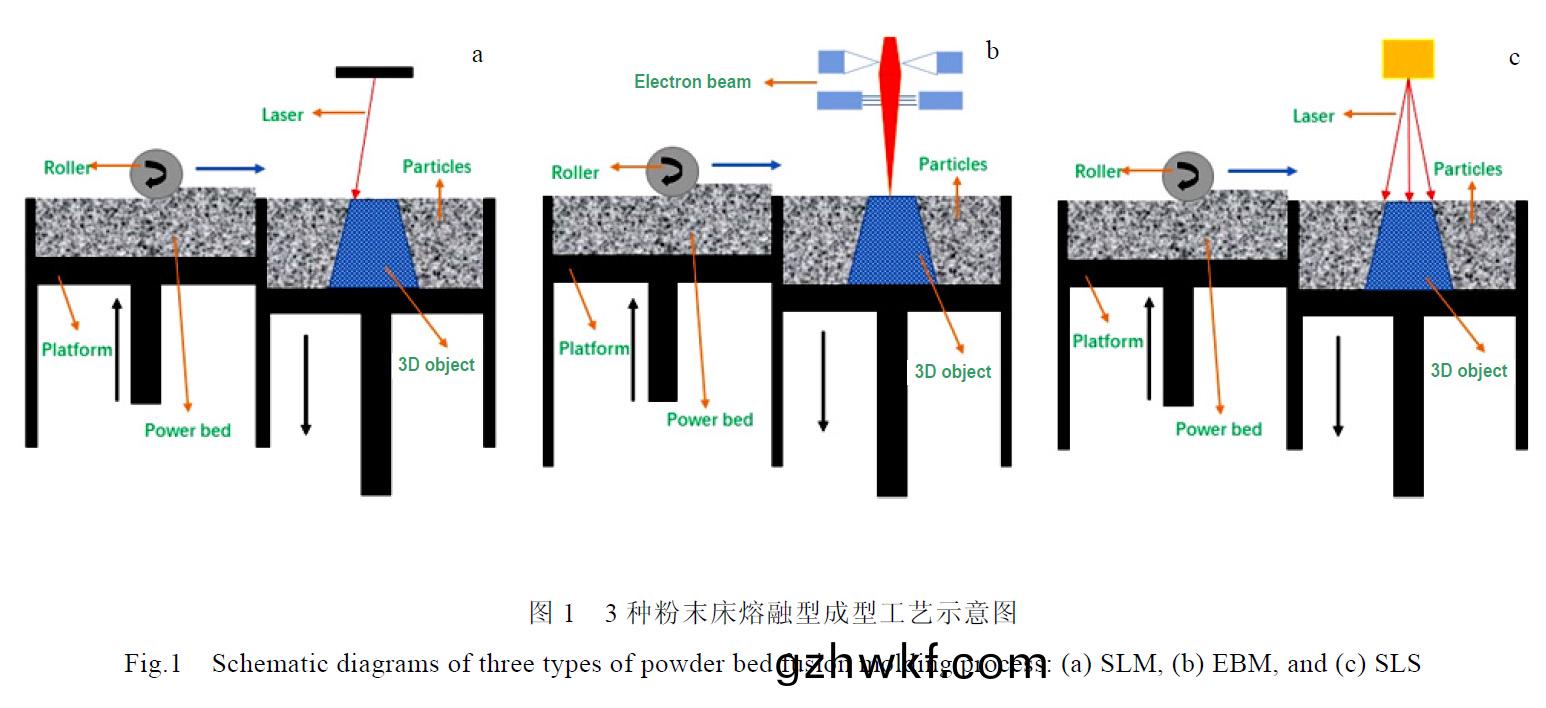

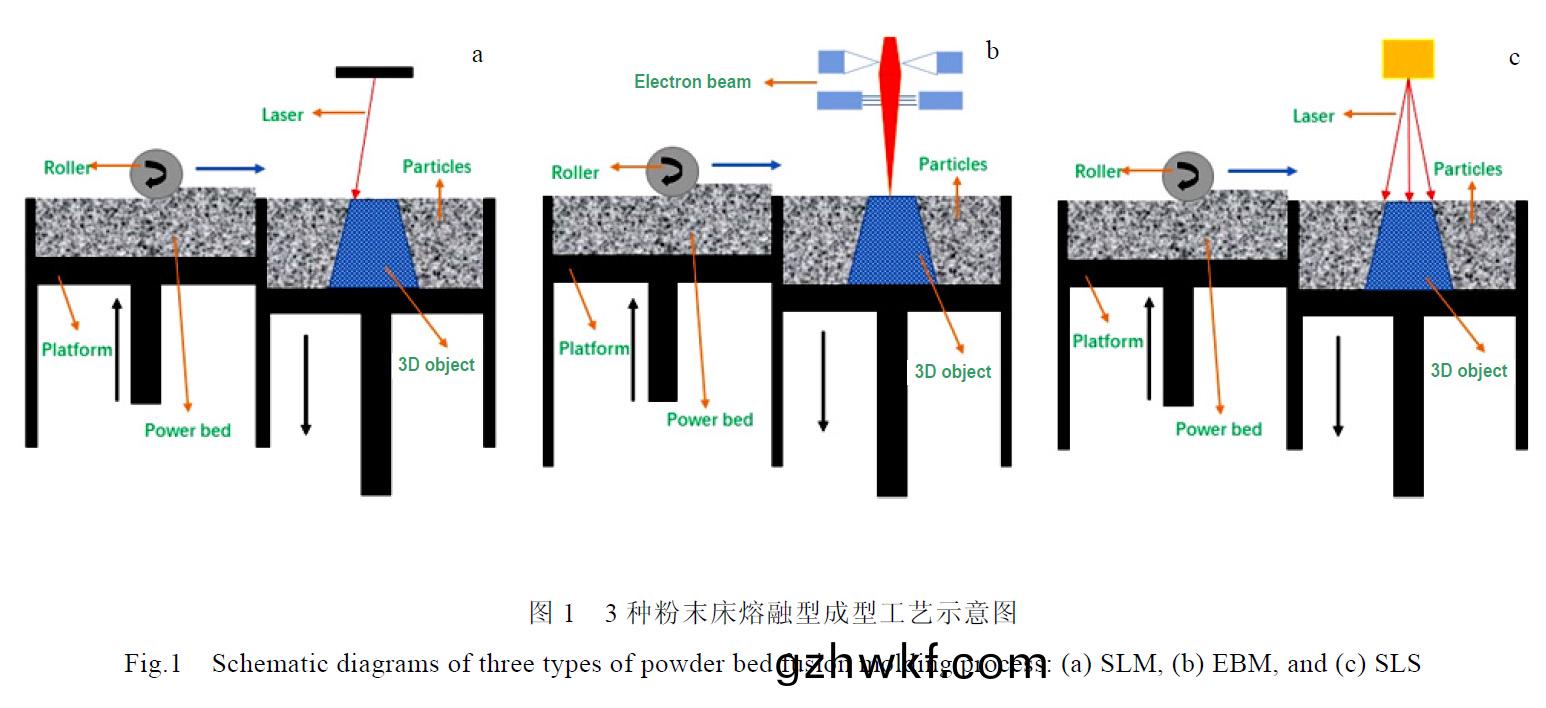

目前���,基于粉末床熔融(rong)型(xing)的(de)技术主要(yao)包(bao)括选区(qu)激光(guang)熔(rong)融(selective laser melting, SLM)����、电(dian)子束(shu)熔(rong)化(hua)(electron beam melting, EBM) 以及选区(qu)激(ji)光(guang)烧结(jie)(selective laser sintering, SLS)。基于(yu)粉末(mo)床打(da)印的机(ji)制由(you)麻(ma)省理(li)工(gong)学(xue)院(MIT)率(lv)先(xian)提出,主(zhu)要针对陶(tao)瓷(ci)、金属(shu)等(deng)粉末(mo)材料���。该机(ji)制是在平(ping)面(mian)基(ji)板上(shang)将(jiang)一(yi)层(ceng)薄薄(bao)的(de)粉末(mo)材料通过化(hua)学试剂(ji)(粘(zhan)合剂)或高(gao)能束(烧(shao)结(jie)/熔化(hua))来(lai)将(jiang)其熔化(hua)或(huo)固结(jie)在(zai)一(yi)起����,直(zhi)至(zhi)完(wan)全(quan)打(da)印出对象(xiang)为止[9,13,14]��,工(gong)艺原(yuan)理如图(tu)1 所(suo)示(shi)�。根(gen)据(ju)粉末(mo)基(ji)体(ti)系的结合机(ji)理(li)可将(jiang)粉(fen)末(mo)床(chuang)熔(rong)融型(xing)细(xi)分(fen)成(cheng)两类���。一类是(shi)以(yi)SLM和EBM为代表的(de)固态(tai)烧结(jie),结(jie)合(he)过程(cheng)发生(sheng)在Tm/2和(he)Tm 之间,其中(zhong)Tm 是(shi)材(cai)料熔化(hua)温度(du)。另一类是(shi)SLS的液相(xiang)辅助(zhu)烧结,通常(chang)用于制造包(bao)含少量(liang)可降(jiang)解(jie)聚合物(wu)的金属或陶瓷(ci)材料(liao)中(zhong)��。

1.1 选(xuan)区(qu)激(ji)光(guang)熔融(rong)SLM

SLM 也可以称(cheng)之为(wei)激(ji)光(guang)粉(fen)末床(chuang)熔(rong)融(L-PBF),是(shi)目前金属(shu)3D打(da)印(yin)成(cheng)型中(zhong)使(shi)用(yong)最(zui)普遍的(de)技术�����。采用(yong)精(jing)细聚(ju)焦光斑快(kuai)速熔(rong)化预置金属粉(fen)末(mo)����,直接(jie)获(huo)得任(ren)意(yi)形状以及具有(you)完全冶(ye)金结(jie)合(he)的(de)零件(jian)��,得(de)到的制(zhi)件致(zhi)密度(du)可(ke)达99%以上�。杜(du)宝瑞等(deng)人[15]基于(yu)SLM 打印成形了(le)航空发动机(ji)喷嘴。经过(guo)测量(liang)�,可(ke)获(huo)得13.5%的(de)轻量化效(xiao)果(guo),打(da)印误(wu)差(cha)小(xiao)于0.2 mm��,满(man)足(zu)局部精加(jia)工(gong)的余量(liang)要(yao)求����,随(sui)炉(lu)试(shi)件(jian)力学性能(neng)达(da)到传(chuan)统铸(zhu)锻件(jian)水(shui)平(ping)����。利用(yong)SLM 还生产了拥(yong)有良好(hao)拉伸性能的(de)Ti5Al5V5Mo3Cr合金�����。与同(tong)类(lei)产品相(xiang)比(bi)��,样品(pin)显(xian)示(shi)出(chu)良(liang)好的(de)拉伸性能��,这是(shi)一种航(hang)空(kong)航天(tian)和(he)结(jie)构应用的极(ji)佳候(hou)选(xuan)材料[16]。金属(shu)间TiAl 基(ji)合金是(shi)另(ling)一类适(shi)用于(yu)航空航天(tian)和(he)飞机应用(yong)的(de)衍生合(he)金����,Li 等(deng)[17]制(zhi)备(bei)了(le)Ti45Al2Cr5Nb 合(he)金(jin),样(yang)品(pin)显示出(chu)比铸件(jian)更高(gao)的(de)硬(ying)度(du)�����。并(bing)研(yan)究(jiu)了基(ji)板预(yu)热温(wen)度(du)对织构、相(xiang)组成和性能的影响(xiang)。在(zai)生物医学行(xing)业(ye)中�����,SLM 可以被(bei)用来(lai)制(zhi)造具(ju)有(you)与(yu)骨骼相同的具有优(you)异(yi)力(li)学(xue)性(xing)能的(de)植(zhi)入物(wu)�。Han 等(deng)人[18]采(cai)用SLM 在(zai)纯钛基体(ti)上制备了(le)医(yi)用(yong)Ti-Fe-Zr-Y 合金,其(qi)能(neng)促(cu)进(jin)细胞(bao)的早期黏附和(he)增(zeng)殖�����,没(mei)有(you)细(xi)胞毒性(xing),且综(zong)合(he)性能(neng)优于(yu)Ti70.5Fe29.5 和(he)Ti6Al4V 合金。Chlebus 等人(ren)[19]选(xuan)择了Ti6Al7N 合(he)金(jin)����,因(yin)为(wei)它(ta)的生物(wu)相容性高于(yu)Ti6Al4V���,并且(qie)所(suo)生产的(de)样品的弹(dan)性模(mo)量(liang)和硬度(du)与(yu)Ti6Al4V 合金相(xiang)当�����。尽(jin)管钛和(he)钽的熔(rong)点(dian)和(he)密(mi)度显著不同(tong)��,但Sing 等(deng)人[20]也成功应用(yong)SLM 制(zhi)造出蜂窝(wo)状(zhuang)结(jie)构的(de)新(xin)型(xing)钛(tai)-钽合金(jin),并研究了(le)加(jia)工(gong)参(can)数(shu)对(dui)制(zhi)造样品(pin)的(de)尺寸(cun)精度(du)和力学性能的影响(xiang)��。

日本Pattanayak 等(deng)人(ren)[21]探讨了(le)SLM 激光(guang)功率�、扫(sao)描速度及(ji)阴影(ying)模(mo)式等(deng)加工(gong)条件(jian)对(dui)制备(bei)致密(mi)产(chan)品(pin)的影响(xiang),并(bing)制(zhi)备了(le)具(ju)有(you)类(lei)似(shi)人(ren)松质骨(gu)结构(gou)的多(duo)孔(kong)钛(tai)支(zhi)架(jia)����。支架(jia)孔(kong)隙率(lv)在75%~55%时,抗压(ya)强度在(zai)35~120 MPa 之间(jian),且(qie)体外(wai)实(shi)验表明(ming)有(you)良好的骨磷灰石(shi)沉积效(xiao)应。

通常(chang),SLM 系(xi)统使(shi)用(yong)粒径在(zai)15~45 μm 范围(wei)的(de)粉末(mo),粉末(mo)必须(xu)是高(gao)度(du)球(qiu)形的(de)��,并且具(ju)有(you)针(zhen)对(dui)粉末(mo)流(liu)动(dong)而优化(hua)的(de)粒(li)度分(fen)布(bu)�����。具有(you)良(liang)好流动性(xing)的粉(fen)末才能使(shi)其散(san)布(bu)在整(zheng)个床层上(shang)以(yi)形成(cheng)每(mei)一(yi)层(ceng),填充(chong)密(mi)度(du)不能(neng)太(tai)高(gao),因为(wei)这(zhe)会(hui)阻(zu)碍(ai)流动�����。但(dan)是(shi),堆积(ji)密度也(ye)不应(ying)太低��,粉(fen)末床(chuang)中(zhong)空(kong)间(jian)太(tai)大会(hui)导(dao)致(zhi)熔融零(ling)件出现孔隙[22]���。这(zhe)在某种程(cheng)度上(shang)会(hui)提高(gao)打(da)印的(de)成本。当前市售(shou)的球形(xing)钛粉一般都(dou)在3000 元/kg 左右(you)。

同(tong)时(shi)����,SLM 打印钛零(ling)件(jian)过(guo)程(cheng)中(zhong)的(de)冷却(que)温度梯度一(yi)般(ban)比较(jiao)大,且(qie)冷却速率较高。在钛合金的凝固(gu)过程中�����,钛(tai)合金(jin)的(de)β 相转(zhuan)变为(wei)α 相(xiang)的过程(cheng)来不及进行(xing),导(dao)致凝(ning)固(gu)组织(zhi)中(zhong)形(xing)成(cheng)大(da)量过饱和(he)的(de)针状马氏(shi)体α′[23,24]����,且马(ma)氏体尺寸与(yu)冷却(que)速率密(mi)切(qie)相关���。当(dang)冷却速率越(yue)高(gao)时(shi)��,马(ma)氏(shi)体(ti)的(de)尺寸越(yue)细[25]。精(jing)细的微观(guan)结构(gou)几(ji)乎完(wan)全(quan)趋(qu)向(xiang)于(yu)柱状(zhuang)晶粒(li)�����,这(zhe)会导致(zhi)力(li)学(xue)性能的各(ge)向异(yi)性�����。因此��,对(dui)比于(yu)其(qi)他(ta)传统加工(gong)方(fang)法�����,SLM 打(da)印(yin)零(ling)件具有抗(kang)拉性能较高(gao)�、延(yan)展性较(jiao)差等特(te)点(dian),这是(shi)不(bu)希(xi)望看(kan)到(dao)的[26]。

有研究提(ti)出(chu)����,通过(guo)开(kai)发(fa)一些新(xin)型(xing)的合(he)金系统如钛(tai)铜合金[27],可以(yi)很好(hao)地解决(jue)高(gao)热(re)梯度(du)的(de)负面问题����,预(yu)计(ji)在航空(kong)航(hang)天和生(sheng)物医学行业中也(ye)有很(hen)好的(de)应(ying)用前(qian)景。

1.2 电(dian)子束熔化(hua)EBM

EBM 由(you)瑞(rui)典(dian)的Arcam AB 公(gong)司(si)开发��,与(yu)激(ji)光选区熔融(rong)工(gong)艺不同,EBM 使(shi)用(yong)的(de)是聚(ju)焦(jiao)的高能(neng)高速电子(zi)束来轰击(ji)金属(shu)粉末(mo),从(cong)而(er)使得粉末(mo)材料(liao)熔化(hua)成(cheng)形(xing)。EBM的(de)电子束(shu)输(shu)出能量通(tong)常比(bi)SLM 的(de)激光(guang)输出(chu)功率(lv)大1个(ge)数(shu)量级��,扫描速(su)度(du)也(ye)远(yuan)高于SLM����,因(yin)此(ci)EBM 在(zai)构建过程(cheng)中(zhong),需(xu)要对(dui)造型台(tai)整(zheng)体进行(xing)预(yu)热,防止(zhi)成型(xing)过(guo)程(cheng)中温差过大而带来较(jiao)大的(de)残余(yu)应力(li)[28] 。打印(yin)Ti6Al4V 粉(fen)末(mo)时�����,粉(fen)末床温度应(ying)保(bao)持(chi)在(zai)550 ℃左右(you)。

此外(wai),EBM 必须在(zai)仅(jin)含少(shao)量氦气(qi)的(de)真(zhen)空(kong)室(shi)内(nei)进行(xing)。在空气甚(shen)至(zhi)惰性气氛(fen)中,电子在(zai)与(yu)气(qi)体(ti)分子(zi)碰(peng)撞(zhuang)或相互作(zuo)用时都(dou)会(hui)发(fa)生偏转����。

Murr 等(deng)人(ren)[23]对比(bi)了分别用(yong)EBM 和锻造(zao)制成的(de)Ti6Al4V 组件(jian)的(de)微观(guan)结(jie)构和(he)力学性能(neng)��,发(fa)现EBM 样品(pin)的平(ping)均硬度(du)为(wei)5 GPa���,伸长(zhang)率(lv)比高(gao)强(qiang)度(du)锻(duan)造Ti6Al4V合(he)金(jin)部件(jian)高23%~92%。但是���,TEM 分析(xi)结果(guo)表(biao)明�����,锻造钛(tai)合(he)金的位(wei)错密度(du)要小(xiao)于EBM 样品。另一方面(mian)�����,Nune 等(deng)人(ren)[29]讨论(lun)了由EBM 制(zhi)造的3D钛合金支架的(de)力(li)学性(xing)能(neng)、生(sheng)物学(xue)反(fan)应(ying)以(yi)及相关(guan)的(de)临床试验,说(shuo)明了(le)EBM 技术在(zai)满足生物医学行(xing)业(ye)当前需求方(fang)面(mian)的潜力(li)�。

Fojt 等人[30]通(tong)过(guo)比较SLS 和(he)EBM 打(da)印(yin)样品(pin)在(zai)生(sheng)理溶(rong)液(ye)中的腐(fu)蚀行(xing)为(wei)����,揭(jie)示3D打(da)印对细(xi)胞相(xiang)容性(xing)可(ke)能产(chan)生(sheng)的(de)负面影(ying)响(xiang)。EBM 技术(shu)还(hai)用(yong)于(yu)制造(zao)其他(ta)种类的钛(tai)合(he)金(jin)泡沫(mo)金属(shu)[31,32],孔隙率在55%~89%之间(jian),并且这(zhe)些(xie)泡(pao)沫的(de)孔壁(bi)或支柱(zhu)的硬度(du)在(zai)4.1~4.9 GPa 范(fan)围内(nei)�����,高(gao)于同(tong)样(yang)通过(guo)EBM 技(ji)术制(zhi)造的(de)密(mi)度(du)更高(gao)的Ti6Al4V 组(zu)件(jian)的硬(ying)度(du)�����。

相比于(yu) SLM 工艺�����,EBM 打(da)印过程(cheng)中较(jiao)高的基(ji)台(tai)温(wen)度(du)和真(zhen)空环(huan)境下(xia)较慢的(de)冷却速(su)率使得零件(jian)中的残余应(ying)力更(geng)少,会(hui)产(chan)生更(geng)为粗大的微观组(zu)织(zhi)�,较(jiao)低的抗拉(la)性(xing)能(neng)�,以(yi)及较高的延展(zhan)性(xing)能。也(ye)有研究(jiu)表(biao)明(ming)�,由(you)于2种(zhong)技(ji)术(shu)构(gou)建(jian)环(huan)境(jing)的不同�����,EBM 成型钛件(jian)的氧(yang)含(han)量更低(di)[33]。更高(gao)的电子(zi)束(shu)功率(可(ke)达到(dao)3 kW 以上(shang))可(ke)以对更(geng)大(da)尺寸的(de)钛(tai)粉原料(liao)(45~105 μm)进(jin)行(xing)加(jia)工����,部(bu)件的(de)堆积(ji)厚(hou)度可达(da)200 μm����。成型后(hou)的(de)部件被板(ban)结的(de)粉(fen)末床包围��,起着(zhe)支撑(cheng)悬(xuan)垂(chui)区域(yu)的作用(yong),因(yin)此对支(zhi)撑(cheng)材料(liao)的(de)需(xu)求(qiu)减少了����。并(bing)且(qie)EBM 拥(yong)有更快(kuai)的(de)构建能力���,更适(shi)合于(yu)大型钛合金组件(jian)的打印(yin)����。但是(shi),真(zhen)空、高(gao)温(wen)的结(jie)合意(yi)味(wei)着钛合金(jin)中的(de)某些(xie)成(cheng)分会损(sun)失(shi)。例(li)如(ru),Ti6Al4V 合(he)金中(zhong)的(de)铝(lv)元(yuan)素(su)可能(neng)会(hui)丢失(shi)。较(jiao)大的粉末尺寸和(he)层厚(hou)也意(yi)味(wei)着(zhe)EBM 生产的组件最终(zhong)表面(mian)粗糙度要普(pu)遍高(gao)于SLM���,需(xu)要根(gen)据(ju)零(ling)件(jian)的(de)应(ying)用对(dui)表(biao)面进行(xing)机(ji)加工或(huo)抛光(guang)以达到所(suo)需的光(guang)洁(jie)度。

1.3 选区(qu)激光(guang)烧(shao)结(jie)SLS

SLS 技术(shu)是(shi)利(li)用(yong)计(ji)算(suan)机控(kong)制(zhi)的激(ji)光束将粉(fen)末(mo)材(cai)料逐层熔(rong)接在(zai)一(yi)起(qi)形(xing)成固体三维(wei)结构�,为(wei)金属(shu)材(cai)料的(de)3D打印开(kai)辟(pi)了新道(dao)路[34]。与(yu)SLM 工艺相(xiang)比,SLS 加(jia)工钛及钛(tai)合(he)金(jin)的研(yan)究较(jiao)少����,通常集中(zhong)在有(you)限(xian)范(fan)围的(de)Ti 合(he)金上,其(qi)中(zhong)Ti6Al4V 合(he)金(jin)研(yan)究最(zui)广(guang)泛(fan)[35]。Das 等(deng)人(ren)[36]首先用(yong)激(ji)光(guang)源(yuan)对(dui)Ti6Al4V 粉末进行(xing)选择性(xing)烧结(jie)���,所得样(yang)品的致(zhi)密(mi)度(du)仅(jin)有(you)92%,随后采用(yong)热等(deng)静(jing)压(HIP)的后(hou)处(chu)理步(bu)骤进一(yi)步(bu)提(ti)高(gao)了(le)零件(jian)的密(mi)度(du)。由(you)于(yu)以这种(zhong)方式制(zhi)造的零(ling)件(jian)需要(yao)接(jie)近(jin)于(yu)最终(zhong)成形�,因此(ci)需(xu)要额外(wai)的(de)加工过(guo)程���。为了(le)证明SLS/HIP 工艺的(de)实(shi)用性�����,有(you)研究者通过这种(zhong)方法制(zhi)造(zao)了(le)小规模版本(ben)的(de)AIM-9 响尾蛇导(dao)弹(dan)组(zu)件(jian)�����。SLS 也(ye)是(shi)一种(zhong)制(zhi)备钛(tai)金属(shu)支架的(de)3D打(da)印(yin)方(fang)法(fa)��。Hollander 等[37]加工出(chu)了(le)孔(kong)径尺寸(cun)在(zai)500~700 μm的网格(ge)状(zhuang)钛(tai)合金(jin)结(jie)构(gou)和人体椎骨的复(fu)制品(pin)�,如(ru)图2 所(suo)示(shi)��,并具有良(liang)好的植(zhi)入(ru)物(wu)特性(xing),证(zheng)实(shi)了SLS 制(zhi)造零(ling)件的可(ke)行(xing)性���。在各(ge)种钛(tai)合金中(zhong),Ti-Mo 合(he)金(jin)的(de)SLS 加(jia)工(gong)也受(shou)到(dao)关(guan)注(zhu)。例如(ru),Xie 等人(ren)[38]通过SLS 制备了多(duo)孔的(de)Ti-(4%~8%)Mo�����。结(jie)果表明�����,Mo 元素(su)具(ju)有(you)稳(wen)定(ding)作用,β 相(xiang)的(de)含(han)量(liang)随Mo 含(han)量的增(zeng)加(jia)而增(zeng)加(jia),并(bing)发(fa)现(xian)随着孔隙(xi)率的增加(jia)�,样品(pin)的(de)抗压(ya)强(qiang)度(du)和(he)耐(nai)腐(fu)蚀(shi)性有(you)所(suo)降(jiang)低��。

SLS 工(gong)艺中以激(ji)光器(qi)作(zuo)为加热(re)源来触发(fa)的(de)致(zhi)密化(hua)过(guo)程(cheng)是(shi)以(yi)固(gu)态扩散(san)为(wei)主(zhu),难以(yi)实现(xian)金属粉末的局部致(zhi)密(mi)化。可(ke)以通(tong)过在(zai)基质粉末中(zhong)涂覆(fu)或(huo)混(hun)合熔点(dian)较(jiao)低的其(qi)他材(cai)料来降低粉(fen)末(mo)烧结的目标(biao)温(wen)度(du),从而(er)促进(jin)致密化。但是(shi)由(you)于(yu)基质(zhi)中粘合(he)剂(ji)的分布不(bu)均(jun)匀����,因此(ci)涂有粘(zhan)合(he)剂(ji)的(de)基(ji)体粉(fen)末要比混(hun)合(he)的(de)基(ji)体(ti)-粘合剂系统产生更高的(de)零(ling)件强(qiang)度。为了(le)获(huo)得高(gao)性(xing)能的产品(pin),基(ji)质(zhi)和(he)粘(zhan)合(he)剂(ji)粉末(mo)需(xu)要(yao)良(liang)好(hao)的(de)流(liu)动特性,粉(fen)末粒(li)径最(zui)好在10~150 μm 之间[22]。此外,激(ji)光能量(liang)密度(du)�����、混料(liao)配比(bi)�、床(chuang)温(wen)、层厚等(deng)工艺(yi)参数(shu)也(ye)会影(ying)响所(suo)制(zhi)造(zao)零件的结构和力学(xue)特性(xing)。在完(wan)成SLS 过(guo)程(cheng)之(zhi)后�����,通(tong)过(guo)在(zai)炉(lu)中(zhong)高温(wen)烧结(jie)使(shi)有(you)机(ji)粘(zhan)合(he)剂进(jin)一(yi)步(bu)分(fen)解(jie)和去除���,通过等(deng)静压和渗透等后(hou)处理方(fang)法可(ke)以减少(shao)填(tian)料(liao)的(de)孔隙率(lv)�����,从而提高最(zui)终零(ling)件(jian)的(de)密度(du)。SLS 技(ji)术(shu)的主要(yao)优(you)势之(zhi)一(yi)是(shi)能够(gou)处(chu)理(li)粉(fen)末(mo)形(xing)式的任何材(cai)料:聚(ju)合(he)物����、金(jin)属(shu)、陶(tao)瓷(ci)�����。此(ci)外(wai)����,SLS不需(xu)要(yao)使用有(you)机溶剂�����,并且可以(yi)用(yong)于(yu)在(zai)宏(hong)观和(he)微(wei)观(guan)尺度上制作(zuo)复(fu)杂(za)的(de)双相(xiang)支(zhi)架(jia)几(ji)何结构���。SLS 技(ji)术(shu)的(de)主要缺点(dian)是(shi)较差(cha)的表面和尺寸精(jing)度��,以及(ji)所制(zhi)造(zao)零件(jian)内(nei)的(de)多(duo)孔微结(jie)构(gou),但它对(dui)于大多数(shu)应(ying)用(yong)是可以接受的�,特别是(shi)在(zai)生物医(yi)学工程支(zhi)架(jia)制(zhi)造(zao)中。

2�、定(ding)向(xiang)能(neng)量沉积型

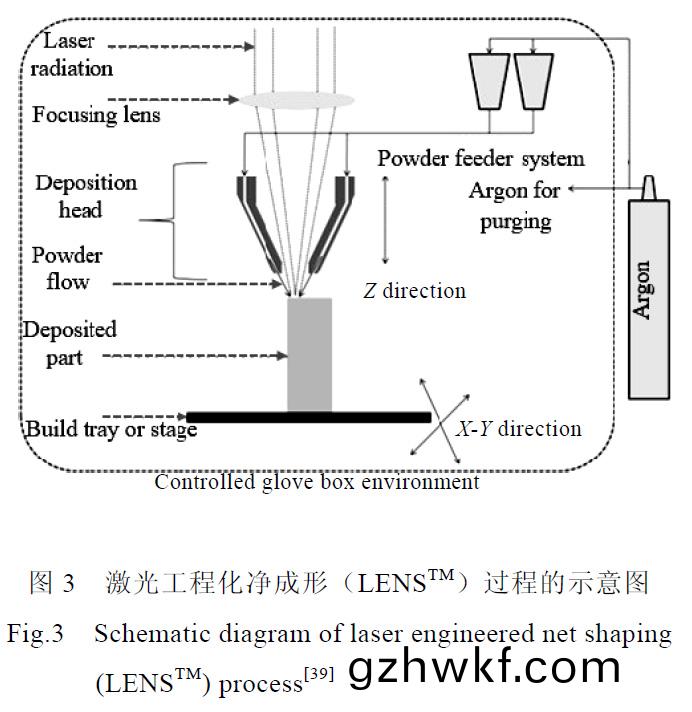

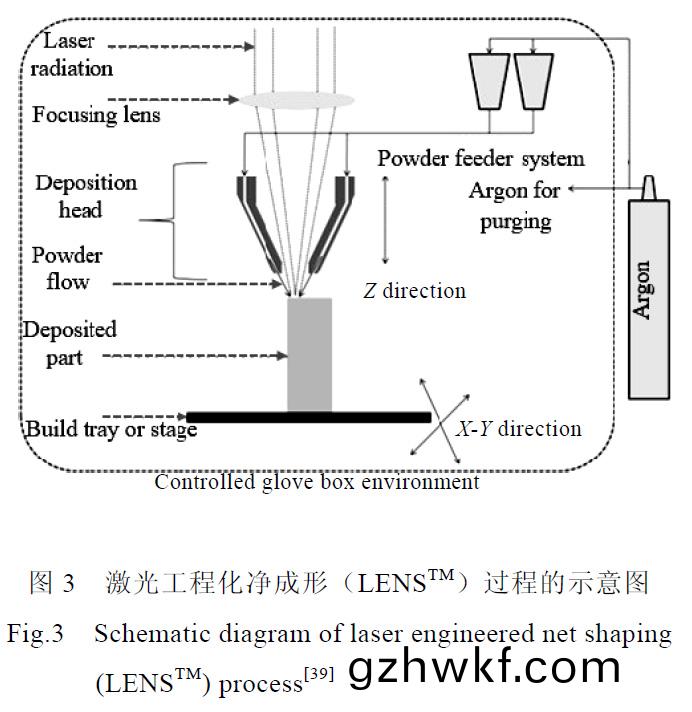

定向能(neng)量(liang)沉积技(ji)术(shu)(DED)根据(ju)特定的(de)应(ying)用(yong)或方(fang)法,主要分为激(ji)光(guang)工(gong)程化净(jing)成(cheng)形(xing)(LENS)、直接金(jin)属沉(chen)积(DMD)�����、直(zhi)接(jie)激(ji)光制(zhi)造(zao)(DLF)、激光快(kuai)速(su)成(cheng)形(xing)(LRF)和(he)激(ji)光沉积(ji)/熔(rong)覆(LMD)[10,39]���。该(gai)方法可用于陶瓷、聚合物�����,但通常以金属丝或粉末(mo)形(xing)式与金属(shu)和(he)金属(shu)基杂化(hua)物(wu)一起使(shi)用(yong)��。与(yu)粉末(mo)床(chuang)方法(fa)不(bu)同,定向(xiang)能(neng)量沉积的原(yuan)理(如图3 所示(shi))类(lei)似于(yu)材(cai)料挤出,但是(shi)喷嘴(zui)不(bu)固定(ding)在特(te)定轴上,而是(shi)在可以多(duo)个方(fang)向移动的(de)机(ji)械臂上(shang)。通(tong)过(guo)系(xi)统(tong)控制安装在多轴机(ji)械(xie)臂上(shang)的喷(pen)嘴将进(jin)料(liao)聚集(ji)到(dao)工作台(tai)面上(shang)���,与(yu)激光汇(hui)于(yu)一(yi)点(dian)后(hou)被熔(rong)化(hua)成一堆熔融(rong)金属(shu)焊(han)接起(qi)来(lai)。与(yu)其他AM 技(ji)术一(yi)样,组(zu)件(jian)是逐层(ceng)构建的��。两(liang)轴(zhou)或三(san)轴(zhou)系(xi)统具有(you)静态(tai)基(ji)板���。

因(yin)此��,在(zai)沉积完每(mei)一(yi)层(ceng)时(shi),喷嘴都会向(xiang)上(shang)移动(dong)��,四轴(zhou)或(huo)五轴(zhou)系统(tong)可(ke)同(tong)时移(yi)动(dong)喷(pen)嘴和(he)底(di)座(zuo)����,彼此独(du)立,从(cong)而(er)可构建(jian)更(geng)复(fu)杂(za)的几(ji)何(he)形状。

3D打(da)印(yin)钛合金(jin),采用(yong)送(song)粉(fen)、铺(pu)粉(fen)式(shi)的(de)方式已经有很(hen)多金(jin)属3D打印(yin)厂商可以(yi)做(zuo)到(dao)����。但(dan)是新一(yi)代(dai)高温(wen)钛合(he)金(jin)的3D打印,一(yi)直(zhi)属(shu)于(yu)一(yi)个(ge)技术(shu)难(nan)题�����。因(yin)此����,研究(jiu)高温钛合金(jin)材(cai)料的(de)激(ji)光熔(rong)化沉(chen)积制(zhi)造技(ji)术(shu)具(ju)有重要(yao)的(de)理论(lun)意(yi)义和(he)实(shi)用(yong)价值�。鑫精合(he)公司从(cong)材(cai)料与(yu)工艺(yi)的匹配性入(ru)手(shou),突(tu)破(po)了(le)耐(nai)温(wen)600 ℃以(yi)上(shang)高(gao)温钛合金(jin)材料的激光沉(chen)积(ji)增材制造(zao)工(gong)艺(yi)�����,并与(yu)多(duo)家科(ke)研院(yuan)所(suo)联合(he)开展了Ti60��、Ti65、Ti750 等(deng)高温(wen)钛合金(jin)牌号(hao)及(ji)800 ℃以(yi)上钛基复合(he)材(cai)料(liao)的开发(fa)、工(gong)艺(yi)摸索与(yu)设计(ji)应用(yong)技(ji)术(shu)研究(jiu)。在(zai)航(hang)空(kong)应(ying)用领(ling)域,α+β 型(xing)双(shuang)相(xiang)钛(tai)合金(例(li)如(ru)TC11 合金(jin))

被(bei)广(guang)泛(fan)用(yong)于(yu)制作(zuo)航空发动机的压(ya)气机盘和(he)叶片(pian)��,这(zhe)些压(ya)气(qi)机盘和(he)叶片通(tong)常需要(yao)承受(shou)高(gao)应变率(lv)载(zai)荷(he)[40,41]。北(bei)京航(hang)空航天大(da)学的王(wang)华明(ming)团(tuan)队(dui)采用(yong)激光(guang)快(kuai)速(su)成(cheng)形(LRF)双(shuang)相钛(tai)合(he)金“特种(zhong)热(re)处(chu)理(li)”新工艺(yi),制造(zao)出了具有梯(ti)度(du)组织和(he)梯度(du)性能(neng)的(de)先进航(hang)空发动(dong)机钛合金整(zheng)体(ti)叶盘����,具(ju)有(you)极(ji)为优异(yi)的(de)综(zong)合(he)力(li)学(xue)性(xing)能�����。Zhu 等(deng)人(ren)[42]通过(guo)定(ding)向(xiang)能量(liang)沉积(ji)工艺(yi)制(zhi)备不同元素含量(liang)的钛(tai)合金,指出了元素含量(liang)与(yu)钛(tai)合金(jin)最(zui)终(zhong)晶(jing)粒结构(gou)之间(jian)的(de)内在联系,该研(yan)究将对激(ji)光(guang)增(zeng)材(cai)制(zhi)造(zao)钛合(he)金(jin)结构(gou)部件的微观(guan)结构和(he)性能控制具(ju)有重要(yao)意义(yi)��。过(guo)去(qu)几年中�,研究学者(zhe)还(hai)根据不同的(de)生(sheng)物(wu)医学(xue)需要对(dui)工(gong)业(ye)纯钛(tai)(CP-Ti)样品(pin)的加(jia)工进(jin)行了研(yan)究(jiu)[43,44]�。例(li)如(ru),Krishna 等[45]应用LENS 生产(chan)高度多(duo)孔的CP-Ti 样(yang)品(pin)��,这些样(yang)品(pin)具(ju)有(you)大小互连、设(she)计(ji)和

功(gong)能(neng)分级的孔隙(xi),其压缩(suo)特(te)性(xing)与人类皮质(zhi)骨(gu)相(xiang)似。此(ci)外(wai),有研(yan)究发(fa)现�����,常用(yong)钛合金(jin)中(zhong)的(de)金(jin)属(shu)离(li)子(例(li)如(ru),Ti6Al4V 合(he)金中的铝和(he)钒)释(shi)放(fang)到(dao)人体(ti)中(zhong),会对健(jian)康有长期(qi)影(ying)响[46]����,这促使了更多(duo)种(zhong)类医用(yong)钛合(he)金(jin)的研发����。

定向能量(liang)沉积工(gong)艺也(ye)已(yi)用(yong)于制造(zao)其(qi)他类(lei)型的(de)钛(tai)合金�����,例如与(yu)传统(tong)方(fang)法(fa)生产(chan)的同(tong)类(lei)产(chan)品相比(bi)具有(you)出色(se)强(qiang)度和延(yan)展(zhan)性(xing)的(de)Ti35Nb7Zr5Ta(TNZT)合金(jin)[47]和(he)Ti-W 合金[48]。

定向能量沉(chen)积(ji)对晶粒结构具有高(gao)度(du)的(de)控制能力(li),可(ke)以(yi)通(tong)过精(jing)确控制能(neng)量(liang)输入�����、光(guang)斑直(zhi)径(熔(rong)道(dao)宽(kuan)度)��、成(cheng)形方(fang)式(shi)����、扫(sao)描路(lu)径和层(ceng)厚(hou)���,实现任(ren)意(yi)复杂(za)形(xing)状金属零件的(de)成型制(zhi)造���。它(ta)在(zai)制造(zao)大(da)型、复(fu)杂(za)、高(gao)性(xing)能结构时,具有(you)高效率(lv)、低(di)成本(ben)����、高(gao)质量等优势(shi)。由(you)于(yu)该(gai)技(ji)术的(de)性质(zhi)��,不(bu)一(yi)定需要(yao)平(ping)坦的(de)起始表面,这意味着DED 非常(chang)适合(he)将(jiang)新材(cai)料(liao)添(tian)加到(dao)现有(you)零件和(he)组(zu)件的维修(xiu)中,其中新材料可(ke)以沉积(ji)在(zai)损(sun)坏(huai)的零件上��,损坏的(de)涡轮机(ji)部(bu)件(jian)可以(yi)使用(yong)该技术进(jin)行(xing)维(wei)修。与(yu)粉(fen)末(mo)床熔(rong)融技(ji)术(shu)相比(bi),DED 系统的(de)沉(chen)积(ji)速率(lv)明(ming)显(xian)要快得多(duo)���,但(dan)同样(yang)会在晶粒结构中(zhong)产生应力����。在(zai)构(gou)建过程中,由于(yu)快(kuai)速加热和冷却(que),加上(shang)钛合金本身导热性较(jiao)差(cha)���,可能会(hui)产(chan)生(sheng)残余应(ying)力(li)。随(sui)着熔池(chi)越过前一层����,金(jin)属(shu)冷却并凝固(gu)�,从(cong)而使材料迅(xun)速膨(peng)胀(zhang)和收(shou)缩(suo),并(bing)可(ke)能(neng)导致(zhi)出(chu)现裂纹(wen)或变形。此外��,在(zai)大多数(shu)情况下(xia),DED 所制(zhi)备的(de)构件(jian)形(xing)状接(jie)近于(yu)最终形状(zhuang),因此(ci)需(xu)要(yao)最后(hou)的精加工步(bu)骤(zhou)以达(da)到所需的(de)光洁(jie)度(du),可(ke)以(yi)将增(zeng)材(cai)制(zhi)造和减(jian)材(cai)制造合(he)并(bing)到一套(tao)系统(tong)中��。现在�����,市场(chang)上已有将定向能量(liang)沉积技术和(he)数控(kong)加工技(ji)术(shu)(CNC)结合在一起的混(hun)合(he)系统�����。

3��、粘(zhan)结(jie)剂(ji)喷(pen)射型

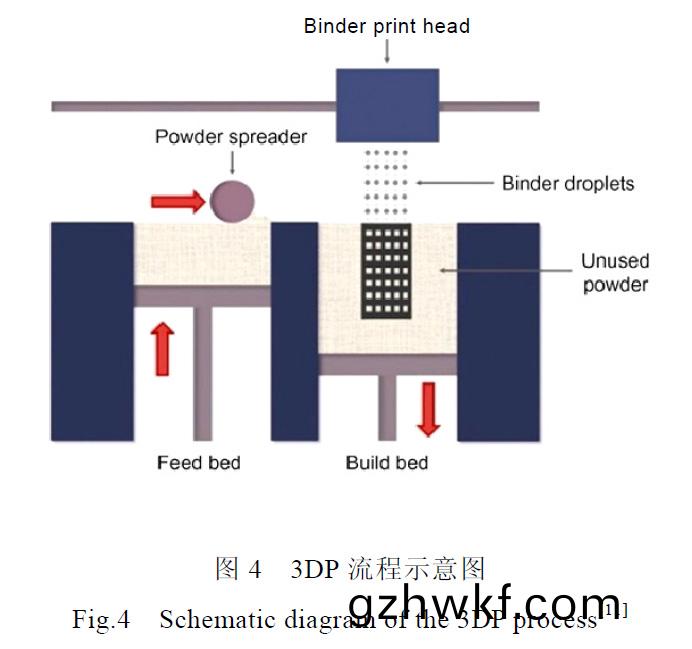

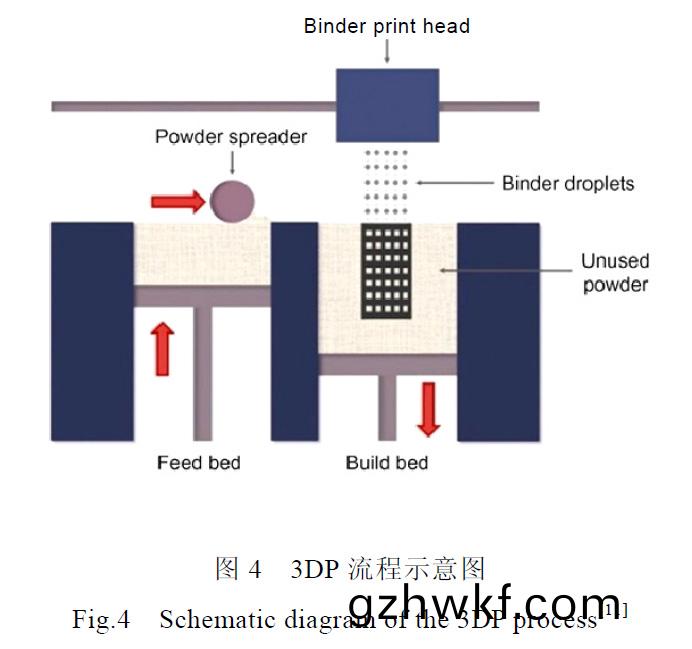

粘结剂喷射主要(yao)是指(zhi)三维(wei)打印(yin)技术(shu)(3DP)�。当前(qian),使(shi)用(yong)金属粉(fen)末(mo)的(de)粘(zhan)合剂(ji)喷(pen)射的(de)AM 系统的提(ti)供商(shang)主要(yao)是ExOne 公司����,它的工艺(yi)原理(li)与粉(fen)末(mo)床熔融的(de)过(guo)程相(xiang)似(shi)(见(jian)图4[11])���,金属粉末填充料(liao)斗后使用(yong)刮平(ping)器(qi)将细(xi)粉(fen)层散(san)布在(zai)整个(ge)构(gou)建(jian)平(ping)台上。然后(hou),喷墨式喷头选(xuan)择性地沉(chen)积(ji)液(ye)态粘合(he)剂(ji)�����,将(jiang)粉(fen)末(mo)颗(ke)粒粘合在(zai)一(yi)起,最后使用物(wu)理交(jiao)联或(huo)相(xiang)变(bian)反(fan)应(ying)将(jiang)粘合剂(ji)部分固(gu)化�,并(bing)不(bu)断重复(fu)此过(guo)程��,直至创(chuang)建(jian)出(chu)零件(jian)�����。最终(zhong)生(sheng)坯(pi)零(ling)件(jian)的(de)强(qiang)度须保(bao)证粉(fen)末(mo)颗粒(li)能够保持完整(zheng)几何(he)形状�����。但(dan)是��,由于(yu)各个粉末颗粒没有彼此(ci)物(wu)理(li)键合(he),容(rong)易散开(kai)��,因此将(jiang)生坯从粉末(mo)床移出后需要(yao)放(fang)置在烧(shao)结炉中进(jin)行(xing)第二步(bu)完全(quan)固化。烧结是将生(sheng)坯(pi)在(zai)惰性气(qi)体(ti)或(huo)真空环境(jing)中(zhong)暴露于(yu)高(gao)温的(de)过程(cheng),金(jin)属颗粒(li)间键合形成连续的单(dan)一(yi)金属(shu)结(jie)构��。同(tong)时,去(qu)除(chu)颗(ke)粒间的(de)粘合(he)剂(ji)会(hui)导(dao)致(zhi)材料收缩(suo)���,这(zhe)种(zhong)收(shou)缩(suo)需(xu)要在(zai)最(zui)初的(de)模(mo)型设(she)计中就考虑到。

迄今(jin)为(wei)止�,已(yi)经有研究者(zhe)报道(dao)了(le)通(tong)过这(zhe)种(zhong)方(fang)法(fa)来(lai)开发(fa)生(sheng)物(wu)医(yi)用钛合金(jin)��。Xiong 等(deng)人(ren)[49]对(dui)3DP 法(fa)制(zhi)备出的多(duo)孔(kong)钛支(zhi)架(jia)展开(kai)研(yan)究,结果(guo)表(biao)明,其力学(xue)性(xing)能与(yu)人(ren)类骨(gu)骼(ge)的(de)力(li)学性能(neng)非常(chang)匹配,证(zheng)实了(le)通过3DP 制造多(duo)孔(kong)钛(tai)植(zhi)入(ru)物(wu)的可行(xing)性(xing)����。Yadav 等(deng)人(ren)[50]通(tong)过制造(zao)多个复杂形(xing)状的TiC /Ti6Al4V 多(duo)孔复(fu)合材(cai)料模(mo)型(xing),证明(ming)了3DP 方(fang)法的(de)近(jin)净(jing)成形能力��。3DP 技(ji)术(shu)也被认(ren)为(wei)是制(zhi)造(zao)复(fu)合材(cai)料(liao)和(he)功能梯度材料(liao)(FGM)的(de)理(li)想制(zhi)造工艺(yi)��。

研(yan)究(jiu)表(biao)明(ming)���,通过(guo)该(gai)方法制(zhi)造(zao)钛(tai)(Ti)/羟基(ji)磷(lin)灰(hui)石(HA)复合(he)材料和(he)功(gong)能梯(ti)度(du)植(zhi)入(ru)物(wu)的(de)微观(guan)结构和力(li)学性能(neng)有助于骨细胞(bao)向(xiang)内(nei)生(sheng)长(zhang)[51]����。Hong 等[52]通过3DP 设(she)计(ji)�����,合成了(le)适用于(yu)定(ding)制(zhi)假体制(zhi)造(zao)的(de)新(xin)型Ti-5Ag(%)合金(jin)�����,其(qi)硬(ying)度比(bi)纯(chun)钛样(yang)品(pin)的(de)硬(ying)度高出(chu)许多����,并且具(ju)有与(yu)纯钛相(xiang)似(shi)的良(liang)好钝(dun)化行(xing)为(wei)����。Meenashisundaram 等(deng)人(ren)[53]讨论(lun)了(le)使(shi)用(yong)3DP 打印和渗透法制造(zao)Ti/Mg 网状(zhuang)植(zhi)入物(wu)的(de)关(guan)键(jian)因(yin)素。通(tong)过(guo)向3DP 成形(xing)的(de)多孔钛支架(jia)网(wang)格(ge)内渗进(jin)镁(mei)屑制造了(le)具(ju)有优(you)异压(ya)缩(suo)性能(neng)和(he)良好生物(wu)相(xiang)容(rong)特(te)性的半降解(jie)Ti/Mg 复合材(cai)料(liao)。该(gai)复合材(cai)料(liao)显示(shi)出(chu)低模(mo)量(liang)(5.2 GPa)和高(gao)极限抗压强(qiang)度(du)(418 MPa),与人(ren)类(lei)皮质骨(gu)相(xiang)匹配。通(tong)过(guo)3DP 结(jie)合液锡渗入(ru)法还(hai)可以(yi)合(he)成(cheng)新(xin)型(xing)的(de)Ti-5Ag-35Sn(%)合金。但(dan)腐(fu)蚀实验结(jie)果(guo)显(xian)示,该(gai)合金虽然(ran)尺(chi)寸

稳定性(xing)得到改(gai)善,但(dan)耐腐蚀(shi)性却(que)受到(dao)了(le)一定(ding)影(ying)响[54]���。

与粉(fen)末床熔(rong)融(rong)和定向能(neng)量(liang)沉积不同(tong)���,3DP 是(shi)一个(ge)相(xiang)对(dui)简单的(de)过(guo)程(cheng)��,可(ke)在室温(wen)条(tiao)件(jian)下(xia)进(jin)行�,并且(qie)完全(quan)无需支撑(cheng)�,因此(ci)最(zui)初的生(sheng)坯(pi)生产(chan)相(xiang)对(dui)较(jiao)快�����。然(ran)而(er)�����,烧(shao)结(jie)后(hou)的3DP 金属(shu)部件都具有(you)较高(gao)的(de)孔(kong)隙(xi)率(lv)��,为获取(qu)高密度组件可能(neng)需(xu)要(yao)做进(jin)一步处(chu)理。在(zai)粉末冶金(jin)工业中�����,渗(shen)入(ru)另(ling)一(yi)种较(jiao)低熔点的金(jin)属或(huo)合金是生(sheng)产高(gao)密度组(zu)件(jian)的(de)常用方(fang)法����,还可(ke)以(yi)实(shi)施HIP 以(yi)消除内部孔隙(xi)。但是��,对(dui)烧(shao)结炉或(huo)使用(yong)HIP 设备(bei)有(you)特(te)殊(shu)要求�����,并且所需(xu)的附(fu)加(jia)处理步(bu)骤可(ke)能(neng)会延长(zhang)从生坯(pi)到(dao)最终(zhong)组(zu)件的(de)整(zheng)个(ge)处理(li)时间。同(tong)时�����,由(you)于(yu)钛的(de)化(hua)学活性(xing)大,3DP 成形粘(zhan)结剂多(duo)是含(han)碳含氧的(de)有机(ji)物(wu)����,不可(ke)避(bi)免会(hui)造成钛及(ji)钛合(he)金高(gao)的O���、C、H 等间(jian)隙(xi)杂质含量�,并(bing)且(qie)有机物粘(zhan)结(jie)剂在(zai)后处(chu)理(li)(脱(tuo)脂(zhi)和(he)烧(shao)结(jie))过(guo)程(cheng)中(zhong)会(hui)分(fen)解而(er)产(chan)生(sheng)裂纹(wen)或可(ke)能(neng)引发变(bian)形(xing)���,进(jin)而影(ying)响(xiang)其(qi)性(xing)能(neng)��。与(yu)其他AM 方(fang)法(fa)(例(li)如SLS 和SLM)相(xiang)比(bi),使用3DP 生产(chan)零(ling)件(jian)一般(ban)在(zai)支(zhi)架(jia)应用中是(shi)有(you)利的(de),但(dan)在(zai)生产(chan)高致(zhi)密(mi)度的高性能零(ling)件(jian)方(fang)面确(que)实(shi)有(you)一定(ding)的(de)应用局限性。

4、材(cai)料(liao)挤(ji)出(chu)型

基于(yu)材料(liao)挤(ji)出型(xing)的打印(yin)方(fang)法具(ju)有(you)代表性的是(shi)熔(rong)融沉(chen)积(ji)建(jian)模(FDM)����,然(ran)而(er)由于钛材本(ben)身熔点(dian)较(jiao)高,采(cai)用线(xian)材(cai)原(yuan)料(liao)的方(fang)式实(shi)施打(da)印并(bing)不现实����。因(yin)此(ci),引(yin)入了(le)另(ling)外(wai)一种(zhong)挤出型(xing)的打(da)印工(gong)艺——浆(jiang)料直(zhi)写成(cheng)型(xing)(DIW)����。

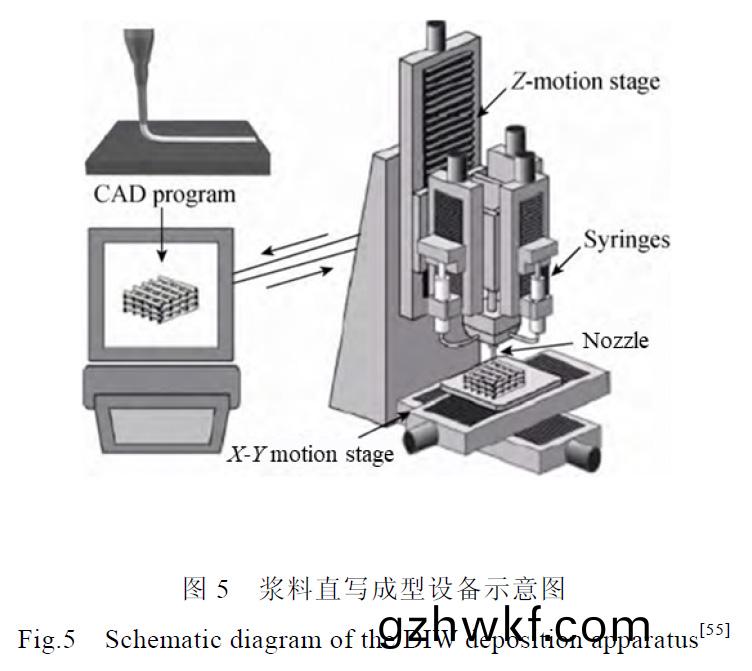

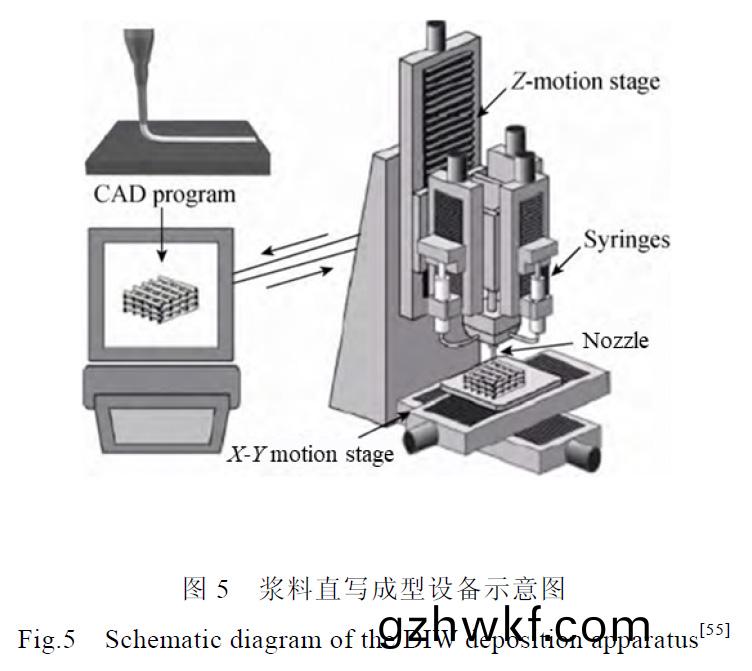

DIW 工(gong)艺是(shi)在室(shi)温(wen)下使用(yong)高粘度(du)浆(jiang)料通过(guo)喷(pen)嘴(zui)挤出(chu)细丝�����,采用由(you)点(dian)到(dao)线(xian)�、由线到面(mian)的方(fang)式(shi)逐层沉积创建出(chu)设(she)计的(de)结构(gou)。由(you)于(yu)所(suo)用(yong)材(cai)料(liao)的(de)粘(zhan)度较高(gao)���,其开(kai)口(kou)一(yi)般(ban)要比粘结(jie)剂(ji)喷射(she)的喷(pen)嘴(zui)大(da)得(de)多�,随后进行脱(tuo)脂(zhi)和(he)烧结���,使(shi)零件(jian)不含有(you)机(ji)物����。胶体(ti)和纳米颗粒(li)浆料、聚(ju)电解质浆料(liao)和(he)溶(rong)胶(jiao)-凝(ning)胶浆料是(shi)用(yong)于(yu)DIW 打印(yin)的一(yi)些(xie)典(dian)型(xing)成形体(ti)系(xi)[12]�����,DIW 也(ye)可以(yi)称之(zhi)为(wei)自(zi)动注浆成型技(ji)术(robocasting)�����,工作原理(li)如图(tu)5 所(suo)示(shi)[55]��。

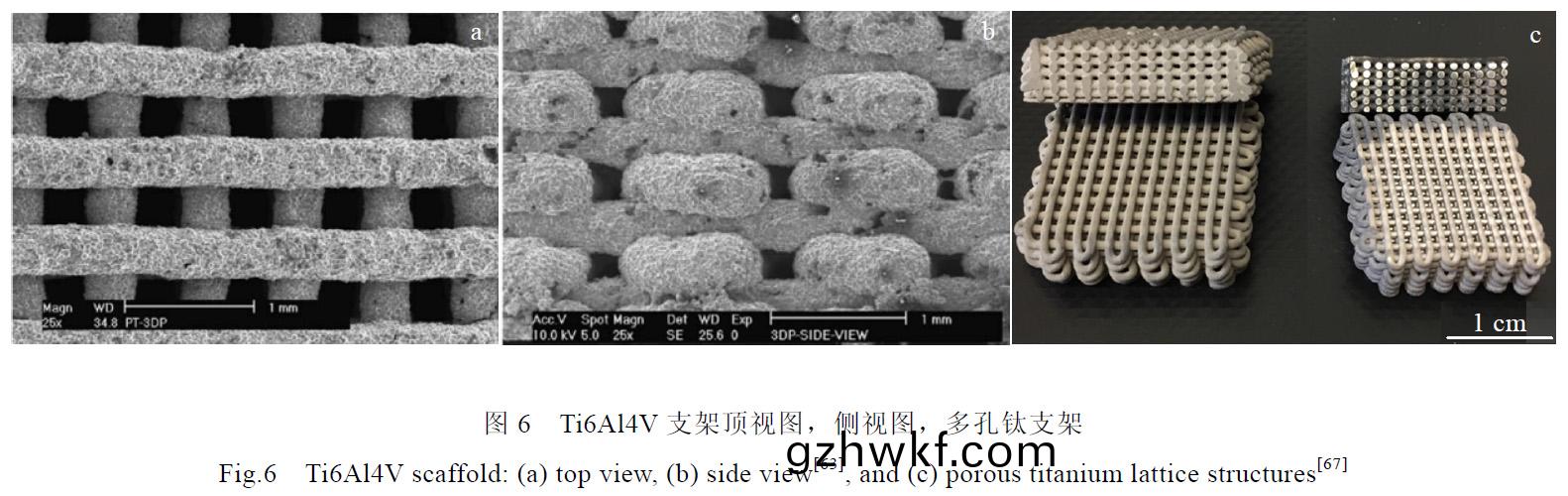

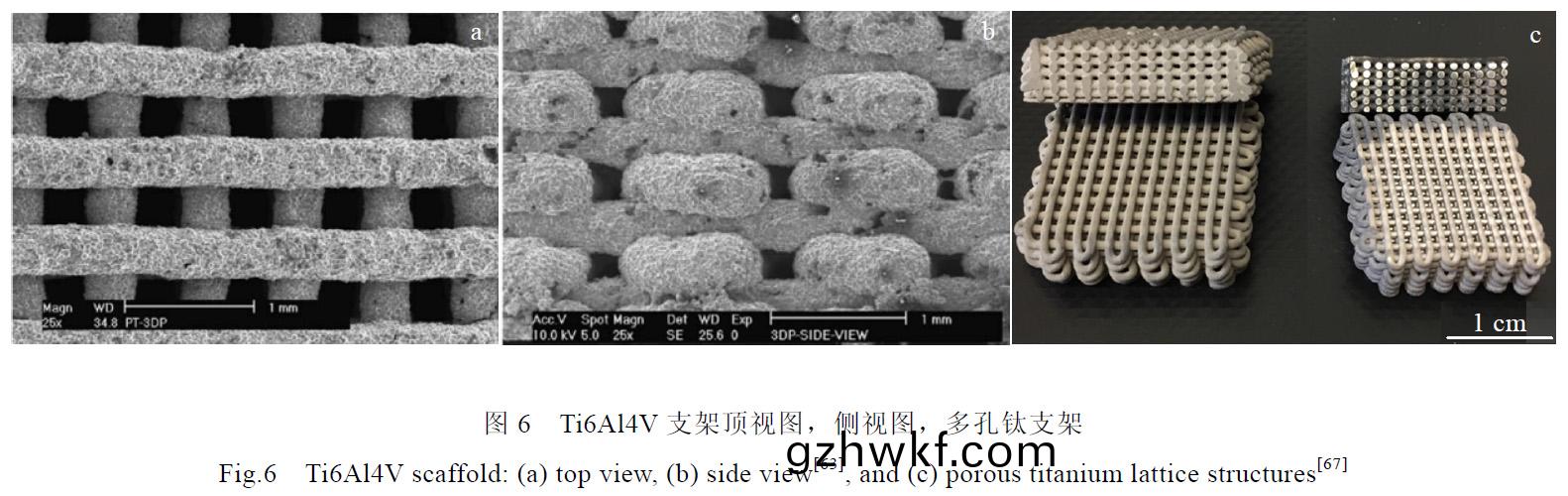

迄今为(wei)止��,对(dui)聚(ju)合(he)物(wu)和陶(tao)瓷(ci)的DIW 研(yan)究最(zui)为广泛(fan),并(bing)已(yi)成(cheng)功地应用(yong)到制(zhi)造硬(ying)组织植入物的(de)陶瓷(ci)支架(jia)中[56]。此(ci)外(wai),浆料(liao)直(zhi)写(xie)成(cheng)型(xing)也(ye)被成功应用(yong)到(dao)金(jin)属领域(yu)中���,例如(ru)铜(tong)[57]、银[58]�、高(gao)熵合(he)金(jin)[59]等(deng)���。哥伦比(bi)亚(ya)大(da)学的Agrawal 等(deng)人(ren)[60]通过对(dui)浆(jiang)料(liao)3D打(da)印(yin)制(zhi)备Ni-Ti 合(he)金(jin)所需(xu)的原(yuan)材(cai)料(liao)和(he)条件(jian)进行测(ce)试,确定(ding)了(le)一种(zhong)适合用(yong)作粘结剂(ji)的醇基(ji)凝(ning)胶(jiao)介(jie)质��。Jakus 等人(ren)[61]在打(da)印(yin)颗粒(li)型浆(jiang)料的研究(jiu)中(zhong)指出,溶剂的(de)快(kuai)速蒸(zheng)发(fa)和随后(hou)结合(he)团聚物的(de)沉(chen)淀(dian)使得(de)浆(jiang)料在(zai)挤(ji)出(chu)后(hou)会(hui)硬化�����。但作者也指(zhi)出��,由(you)于浆(jiang)料凝(ning)固时间长(zhang),生(sheng)产过程(cheng)很困(kun)难(nan)。Molero 等(deng)人(ren)[62]研究(jiu)了(le)阳(yang)离(li)子和(he)阴离子稳(wen)定(ding)剂(ji)对制备稳(wen)定且(qie)浓(nong)缩的微米(mi)级钛(tai)颗粒(10 μm)水基(ji)悬浮液(ye)的(de)影(ying)响,并(bing)将优化(hua)的钛悬浮(fu)液通(tong)过(guo)多种(zhong)技术(例如(ru)自(zi)动(dong)注(zhu)浆成型(xing)、浸渍��、外(wai)模板(ban)的浸渍(zi)或发泡(pao))来(lai)成(cheng)形钛(tai)工件(jian)和(he)涂层�。虽(sui)然没(mei)有(you)实(shi)现(xian)完全(quan)致密化(hua)�,但人(ren)们(men)注意(yi)到多孔(kong)特征在生物(wu)医(yi)学植入物等应用(yong)中(zhong)潜(qian)在(zai)的价(jia)值(zhi)。从21 世纪(ji)初(chu)便(bian)有学(xue)者开(kai)始研(yan)究有关(guan)浆(jiang)料(liao)直(zhi)写(xie)成型(xing)钛支(zhi)架,Li 等(deng)人(ren)[63,64]率(lv)先(xian)通过DIW 开发出(chu)结构、性(xing)能可(ke)控的多(duo)孔(kong)钛(tai)植(zhi)入体,其(qi)特征(zheng)尺寸(cun)从微米到毫米���。图(tu)6a,6b 显示了(le)使用基(ji)于甲(jia)基(ji)纤(xian)维素(su)水(shui)基(ji)溶液(ye)的(de)Ti6Al4V 浆(jiang)料(固含量达体积(ji)分(fen)数(shu)66%)制(zhi)成的多孔(kong)结(jie)构(gou),具有(you)良(liang)好(hao)的(de)长(zhang)丝(si)形状(zhuang)和初始(shi)形状保持。这些(xie)样(yang)品的(de)孔隙率在(zai)39%到68%之(zhi)间(jian)��,孔(kong)径在(zai)200 μm 到(dao)800 μm 之(zhi)间(jian),体积收(shou)缩率16.5%��。

Srivas 等人(ren)[65]基于(yu)同样(yang)的打印(yin)方法(fa),获得了孔(kong)径(jing)为(wei)500μm�,总(zong)孔隙(xi)率为58%的3D打印(yin)Ti6Al4V 支(zhi)架(jia)��,烧(shao)结(jie)收缩率为(wei)13%����,抗(kang)压强度和(he)弹(dan)性模量分(fen)别为39.58 和450 MPa���,与松质(zhi)骨的力(li)学(xue)性能相(xiang)当。Chen 等(deng)人(ren)[66]报道了一(yi)种(zhong)热固(gu)性的(de)生物聚(ju)合(he)物(wu)���,用作(zuo)DIW 的(de)粘(zhan)合剂(ji)制备(bei)出(chu)多(duo)孔(kong)钛人(ren)工(gong)骨支(zhi)架,该支架(jia)表现(xian)出(chu)类似(shi)于(yu)人(ren)皮质骨(gu)的(de)有效(xiao)杨(yang)氏模(mo)量(liang)(20.2 GPa),减轻了(le)不(bu)良(liang)的应力(li)屏蔽(bi)效(xiao)应,并(bing)具(ju)有(you)超高的(de)强度(σ=340 MPa)。最近��,Elsayed 等人(ren)[67]通过(guo)调(diao)节(jie)浆(jiang)料的(de)粘(zhan)度,开发了基(ji)于水(shui)-钛粉(fen)末悬浮液(ye)的(de)合适浆料配方(fang)���,打印(yin)出(chu)了孔(kong)隙率(lv)高(gao)达(da)65%的Ti6Al4V 支架,见图(tu)6c���,烧(shao)结(jie)后总(zong)收(shou)缩(suo)量(liang)约(yue)为(wei)40%,压缩(suo)屈服(fu)应力(li)范围(wei)在(zai)110~130 MPa 之(zhi)间(jian)�,大(da)大超过了(le)通(tong)过SLM 生产的(de)类(lei)似(shi)Ti6Al4V 结构(gou)的压(ya)缩(suo)应力屈服强(qiang)度(du)(10~30 MPa)��。

DIW 依(yi)靠(kao)浆料挤出、原(yuan)位固化(hua)来打印(yin)零件�,从而(er)避免(mian)了热(re)梯(ti)度(du)并(bing)降低(di)了(le)挤(ji)出压力(li)。挤(ji)出(chu)成型(xing)的好处(chu)在(zai)于可以(yi)灵活地(di)打印(yin)各种不(bu)同(tong)的材(cai)料(liao),非常(chang)适合于制造(zao)具有周期(qi)性特征的定(ding)制(zhi)多(duo)孔支架(jia)结构,几(ji)乎不(bu)需要表(biao)面(mian)质(zhi)量/分(fen)辨(bian)率�����。但是���,对于(yu)钛(tai)及钛(tai)合金(jin)来说(shuo)�����,使用(yong)DIW 同样很(hen)难加工(gong)致(zhi)密(mi)的工程(cheng)部(bu)件(jian)�����,且(qie)在(zai)低间(jian)隙控(kong)制(zhi)上(shang)面存在(zai)困难�,从而(er)限(xian)制了其应(ying)用。尽管(guan)这(zhe)项(xiang)技术最(zui)近已(yi)用(yong)于组织工(gong)程应用的(de)多项生(sheng)物材料当(dang)中��,但(dan)有(you)关钛(tai)及钛合(he)金(jin)方(fang)面(mian)工(gong)艺参(can)数(shu)的(de)问题(ti)(例(li)如打印(yin)参(can)数(shu)、浆料性能等)还有(you)待(dai)进一(yi)步探(tan)索研(yan)究�����。

5�����、结(jie) 语

3D打(da)印钛(tai)及(ji)钛(tai)合金在(zai)航(hang)空航(hang)天���、生物(wu)医疗�、动(dong)力(li)能(neng)源、海(hai)洋工(gong)程(cheng)等领域(yu)展现(xian)出广阔的应用(yong)前(qian)景,未来(lai)使(shi)用(yong)3D打(da)印实(shi)现(xian)高(gao)质量钛(tai)组件(jian)的(de)大(da)规模生产��,将会(hui)是一项(xiang)非(fei)常(chang)有(you)挑(tiao)战性(xing)的(de)事(shi)业(ye)����,也(ye)将(jiang)对(dui)传(chuan)统钛(tai)工业(ye)产(chan)生(sheng)重大的影响(xiang)。目前(qian),尽管(guan)基于粉末(mo)熔(rong)融和定(ding)向(xiang)能量(liang)沉积(ji)等(deng)热源(yuan)打印(yin)的(de)方法(fa)针(zhen)对(dui)钛及(ji)钛(tai)合(he)金已经得到了(le)广(guang)泛(fan)的(de)应用(yong)����,但(dan)与(yu)传(chuan)统铸(zhu)造工艺相(xiang)比(bi),小(xiao)批量和(he)高(gao)定制度的高品(pin)质钛(tai)零件(jian)通(tong)常(chang)会产生高(gao)成本(ben),供(gong)料(liao)系统(tong)所(suo)需的(de)球形(xing)钛粉(fen)制备(bei)成本高(gao)���,且(qie)热(re)源(yuan)打(da)印设(she)备价格昂(ang)贵(gui)�����,高达300~1000 万元/套(tao)���。在(zai)此情况(kuang)下,低成本(ben)打(da)印(yin)工(gong)艺展现(xian)出优势。使用3DP 和(he)DIW 的冷(leng)打印方式(shi)制(zhi)备钛(tai)零(ling)件,该过(guo)程(cheng)避免了热(re)源(yuan)打印技(ji)术(shu)中(zhong)局部(bu)高(gao)温(wen)所引起的问(wen)题(ti)���,且设备成本(ben)低(di)����、对原料(liao)粉末球形(xing)度要(yao)求(qiu)不高(gao)�。

另(ling)外,冷打印技术的显著优势(shi)在于(yu),可(ke)以灵(ling)活地使(shi)用多种粉末状(zhuang)原料�����,在(zai)开发钛基(ji)复(fu)合(he)材(cai)料方面(mian)显示出比(bi)激光增(zeng)材制(zhi)造(zao)更大(da)的(de)潜力��。如(ru)何实(shi)现钛(tai)及(ji)钛合金(jin)在成形(xing)过程中的(de)低(di)间(jian)隙控制和烧结(jie)致(zhi)密(mi)化(hua),是未来(lai)3D冷打印(yin)技(ji)术(shu)的重(zhong)要(yao)发(fa)展(zhan)方(fang)向之(zhi)一(yi)�����。

同时(shi),为了(le)扩展(zhan)3D打(da)印钛及钛(tai)合(he)金的适(shi)用(yong)性(xing)����,促(cu)进(jin)工(gong)业大(da)规(gui)模生(sheng)产,建(jian)议在该领域的(de)未(wei)来发(fa)展(zhan)基于材料开(kai)发(fa)和过(guo)程(cheng)控制,也可(ke)以整(zheng)合人(ren)工智(zhi)能控件(jian)的相(xiang)关(guan)资源(yuan),改(gai)进成(cheng)型(xing)机制,花费(fei)较低(di)的(de)成本(ben)和更少的(de)时间以(yi)近乎(hu)最终(zhong)的(de)形状(zhuang)生产高(gao)性(xing)能(neng)钛(tai)组(zu)件。

参考文献(xian) References

[1] Karolewska K, Ligaj B, Wirwicki M et al. Journal of MaterialsResearch and Technology[J], 2020, 9(2): 1365

[2] Trevisan F, Calignano F, Aversa A et al. Journal of AppliedBiomaterials & Functional Materials[J], 2018, 16(2): 57

[3] Hlmann E, Kersting R, Klein T B et al. Procedia CIRP[J],2015, 35: 55

[4] Hen Z, Li Z, Li J et al. Journal of the European CeramicSociety[J], 2019, 39(4): 661

[5] Pîrjan A, Petroşanu D M. Journal of Information Systems &Operations Management[J], 2013, 7(2): 360

[6] Han Shoubo(韩寿(shou)波(bo)), Zhang Yiwen(张义文), Tian Xiangjun(田(tian)象军) et al. Powder Metallurgy Industry(粉(fen)末冶金(jin)工业(ye))[J],2017, 27(6): 44

[7] Yan Xue(闫 雪(xue)), Ruan Xueqian(阮(ruan)雪(xue)茜(qian)). Aeronautical ManufacturingTechnology(航空制造(zao)技(ji)术)[J], 2016, 59(21): 70

[8] Zhao Danmei(赵(zhao)丹妹(mei)), Wang Chunren(王(wang)春仁(ren)), Han Qianqian(韩(han)倩倩(qian)) et al. China Medical Device Information(中国(guo)医(yi)疗器(qi)械信(xin)息(xi))[J], 2017, 23(3): 1

[9] Mullen L, Stamp R C, Brooks W K et al. Journal ofBiomedical Materials Research Part B[J], 2009, 89(2): 325

[10] Tofail S A, Koumoulos E P, Bandyopadhyay A et al. MaterialsToday[J], 2018, 21(1): 22

[11] Cox S C, Thornby J A, Gibbons G J et al. Materials Scienceand Engineering C[J], 2015, 47: 237

[12] Lewis J A. Mater Matters[J], 2008, 3(1): 4

[13] Tiwari S K, Pande S, Agrawal S et al. Rapid PrototypingJournal[J], 2015, 21(6): 630

[14] Ventola C L. Pharmacy and Therapeutics[J], 2014, 39(10): 704

[15] Du Baorui(杜宝瑞), Yao Jun(姚(yao) 俊), Zheng Huilong(郑(zheng)会龙(long))et al. Aeronautical Manufacturing Technology(航(hang)空制造技术(shu))[J], 2019, 62(11): 14

[16] Schwab H, Palm F, Kühn U et al. Materials & Design[J],2016, 105(S5): 75

[17] Li W, Liu J, Zhou Y et al. Scripta Materialia[J], 2016, 118: 13

[18] Han L, Wang C, Li Z. Journal of Materials Science & Technology[J], 2019, 35(7): 1323

[19] Chlebus E, Kuźnicka B, Kurzynowski T et al. Materials Characterization[J], 2011, 62(5): 488

[20] Sing S L, Wiria F E, Yeong W Y. Robotics and Computer-Integrated Manufacturing[J], 2018, 49: 170

[21] Pattanayak D K, Fukuda A, Matsushita T et al. Acta Biomaterialia[J], 2011, 7(3): 1398

[22] Bourell D, Kruth J P, Leu M et al. CIRP Annals[J], 2017,66(2): 659

[23] Murr L, Esquivel E, Quinones S et al. Materials Characterization[J], 2009, 60(2): 96

[24] Thijs L, Verhaeghe F, Craeghs T et al. Acta Materialia[J],2010, 58(9): 3303

[25] Gu D, Hagedorn Y C, Meiners W et al. Acta Materialia[J],2012, 60(9): 3849

[26] Kobryn P, Semiatin S. JOM[J], 2001, 53(9): 40

[27] Zhang D, Qiu D, Gibson M A et al. Nature[J], 2019,576(7785): 91

[28] Zhang Y, Wu L, Guo X et al. Journal of Materials Engineering and Performance[J], 2018, 27(1): 1

[29] Nune K C, Li S, Misra R D K. Science China Materials(中国(guo)科(ke)学(xue):材(cai)料(liao))[J], 2017, 61(4): 455

[30] Fojt J, Fousova M, Jablonska E et al. Materials Science andEngineering C[J], 2018, 93: 911

[31] Cheng X, Li S, Murr L et al. Journal of the Mechanical Behavior of Biomedical Materials[J], 2012, 16: 153

[32] Parthasarathy J, Starly B, Raman S et al. Journal of the MechanicalBehavior of Biomedical Materials[J], 2010, 3(3): 249

[33] Park H K, Na T W, Yang S M et al. Materials Letters[J], 2019,236: 106

[34] Birtchnell T, Urry J. Futures[J], 2013, 50(2): 25

[35] Benedetti M, Cazzolli M, Fontanari V et al. Procedia Structural Integrity[J], 2016(2): 3158

[36] Das S, Wohlert M, Beaman J J et al. Materials & Design[J],1999, 20(2-3): 115

[37] Hollander D A, Von Walter M, Wirtz T et al. Biomaterials[J],2006, 27(7): 955

[38] Xie F X, He X B, Cao S L et al. Corrosion Science[J], 2013,67: 217

[39] Sahasrabudhe H, Bandyopadhyay A. JOM[J], 2016, 68(3): 822

[40] Liu X, Tan C, Zhang J et al. International Journal of ImpactEngineering[J], 2009, 36(9): 1143

[41] Zhu Y, Li J, Tian X et al. Materials Science and EngineeringA[J], 2014, 607: 427

[42] Zhu Y Y, Tang H B, Li Z et al. Journal of Alloys andCompounds[J], 2019, 777: 712

[43] Roy S, Khutia N, Das D et al. Materials Science and Engineering C[J], 2016, 64: 436

[44] Xue W, Krishna B V, Bandyopadhyay A et al. Acta Biomaterialia[J], 2007, 3(6): 1007

[45] Krishna B V, Bose S, Bandyopadhyay A. Acta Biomaterialia [J], 2007, 3(6): 997

[46] Haghighi S E, Lu H B, Jian G Y et al. Materials & Design[J], 2015, 76: 47

[47] Banerjee R, Nag S, Samuel S et al. Journal of Biomedical Materials Research Part A[J], 2006, 78(2): 298

[48] Mendoza M Y, Samimi P, Brice D A et al. Metallurgical and Materials Transactions A[J], 2017, 48(7): 3594

[49] Xiong Y, Qian C, Sun J. Dental Materials Journal[J], 2012,31(5): 815

[50] Yadav P, Bock T, Fu Z et al. Advanced Engineering Materials[J], 2019, 21(8): 1 900 336

[51] Qian C, Zhang F, Sun J. Bio-Medical Materials and Engineering[J], 2015, 25(2): 127

[52] Hong S B, Eliaz N, Leisk G et al. Journal of Dental Research [J], 2001, 80(3): 860

[53] Meenashisundaram G K, Wang N, Maskomani S et al. Materials Science and Engineering C[J], 2020, 108: 110 478

[54] Hong S B, Eliaz N, Sachs E et al. Corrosion Science[J], 2001,43(9): 1781

[55] Li Yayun(李(li)亚(ya)运), Si Yunhui(司(si)云(yun)晖(hui)), Xiong Xinbai(熊(xiong)信(xin)柏(bai))et al. Journal of the Chinese Ceramic Society(硅(gui)酸(suan)盐学报)[J], 2017, 45(6): 793

[56] Fiocco L, Elsayed H, Badocco D et al. Biofabrication[J],2017, 9(2): 25 012

[57] Hong S, Sanchez C, Du H et al. Journal of Electronic Materials[J], 2015, 44(3): 836

[58] Williams N X, Noyce S, Cardenas J A et al. Nanoscale[J], 2019, 11(30): 14 294

[59] Kenel C, Casati N P M, Dunand D C. Nature Communications[ J], 2019, 10(1): 904

[60] Agrawal R, Anantachaisilp F, Tirano J et al. Materials Research Express[J], 2019, 6(10): 106 561

[61] Jakus A E, Secor E B, Rutz A L et al. ACS Nano[J], 2015, 9(4): 4636

[62] Molero E, Sanchez-Herencia A J, Das Neves R G et al. Key Engineering Materials[J], 2016, 704: 406

[63] Li J P, Wijn J R D, Blitterswijk C A V et al. Biomaterials[J], 2006, 27(8): 1223

[64] Li J P, Habibovic P, Doel M V D et al. Biomaterials[J], 2007,28(18): 2810

[65] Srivas P K, Kapat K, Dadhich P et al. Bioprinting[J], 2017, 6: 8

[66] Chen Y, Han P, Vandi L J et al. Materials Science and Engineering C[J], 2019, 95: 160

[67] Elsayed H, Rebesan P, Giacomello G et al. Materials Science and Engineering C[J], 2019, 103: 109 794

相(xiang)关(guan)链接