钛(tai)合金具有(you)比(bi)强(qiang)度(du)高、抗疲劳性好��、抗蚀(shi)性(xing)能优异(yi)�、耐高温��、无(wu)磁(ci)无毒、弹性模(mo)量(liang)低等特(te)点(dian)�,被(bei)广(guang)泛(fan)地应(ying)用(yong)于航空(kong)航天(tian)�、海(hai)洋工程(cheng)、生物(wu)医用(yong)等领(ling)域��,享有(you)“太(tai)空(kong)金(jin)属(shu)”和(he)“海洋金(jin)属(shu)”的(de)美誉(yu)[1−5]。钛合金最早(zao)的大(da)规(gui)模应用于(yu)航(hang)空(kong)航(hang)天领域(yu)���,目前已经(jing)发(fa)展(zhan)成(cheng)为航空航(hang)天飞(fei)行(xing)器(qi)的(de)主(zhu)要(yao)结(jie)构(gou)材(cai)料(liao)之一����,随着(zhe)新一代(dai)航空航(hang)天(tian)飞行器(qi)向着(zhe)高速(su)−大(da)型−结构(gou)复(fu)杂(za)−低(di)燃(ran)油(you)的方向(xiang)发(fa)展�����,在(zai)设(she)计中(zhong)要(yao)求(qiu)使用(yong)综合(he)性(xing)能优(you)异(yi)的轻(qing)质材料���。

β 型(xing)钛(tai)合金易锻造,冷热加(jia)工性(xing)能良好(hao),与其(qi)他两类钛合金相(xiang)比(bi)具(ju)有(you)最高的比强度,在(zai)航空(kong)航(hang)天用大型锻件有着广阔的应(ying)用(yong)前(qian)景[6−8]。在实际(ji)的生产使(shi)用过(guo)程中�����,β 钛合(he)金(jin)仍存在(zai)着许多问题�����,一方(fang)面,合(he)金(jin)中(zhong)含有大(da)量的(de)合(he)金元素�,在熔(rong)炼(lian)过(guo)程(cheng)中����,易(yi)出(chu)现(xian)元(yuan)素的(de)偏析,尤(you)其(qi)是(shi) Fe 元素(su)的(de)偏析(xi)形(xing)成(cheng)的“β 斑(ban)”,这(zhe)种(zhong)“β斑”还(hai)可能在锻(duan)造(zao)和(he)热处理(li)过程中产(chan)生,严(yan)重影(ying)响(xiang)着(zhe)合金(jin)组织性(xing)能(neng)[9];另(ling)一方(fang)面(mian),高(gao)价的(de) Mo、V 等(deng)元(yuan)素(su)使(shi)得合金的生产(chan)成本增(zeng)加(jia)�����,高(gao)浓度的(de)合(he)金元(yuan)素(su)也(ye)给(gei)合(he)金的机(ji)加工(gong)带(dai)来了一定的困难(nan)。尽管(guan) β 钛合金的强度很(hen) 高,但(dan)其(qi)塑性(xing)较(jiao)低,断裂韧(ren)性值(zhi)普(pu)遍(bian)低(di)于(yu) α+β 型钛合金[10−11],合(he)金(jin)的强韧性(xing)匹(pi)配(pei)较差(cha),许(xu)多合金(jin)只能满足超(chao)高(gao)强钛合金(jin)[12]的标(biao)准而无(wu)法(fa)达(da)到(dao)高强高(gao)韧(ren)钛(tai)合金(jin)的(de)标准(zhun)[13]���。

钛合(he)金(jin)的组织(zhi)性(xing)能(neng)与加工工艺(yi)之(zhi)间(jian)有(you)着(zhe)密切(qie)的(de)联系(xi),通过(guo)不同(tong)的热机(ji)械处理能显(xian)著(zhu)提(ti)高合金的性能[14−15]���。王涛等[16]对(dui) TG6 合金热模锻(duan)件(jian)的研究发(fa)现�����,形(xing)变(bian)过(guo)程(cheng)中(zhong) β→α 相变和(he)微区变形的不均匀会导致(zhi)合金锻件(jian)组织(zhi)的(de)不(bu)均匀性����,且(qie)这(zhe)种(zhong)组织的不(bu)均匀性(xing)不能(neng)通过(guo)热(re)处(chu)理(li)制(zhi)度被(bei)彻底(di)消除(chu)����。费跃(yue)等(deng)[17]研究了不(bu)同锻(duan)造工(gong)艺对 Ti-Al-Mo-Cr-Zr 系(xi)钛(tai)合(he)金组织和性能(neng)的影(ying)响,结(jie)果表明(ming)合金经(jing)两(liang)相区(qu)锻造后(hou)获得(de)双态组(zu)织(zhi)���,合(he)金(jin)的(de)强度(du)和(he)塑(su)性(xing)较高���,断裂韧性较低(di);通(tong)过准 β 锻(duan)造(zao)可获得(de)网篮(lan)组织�,合金的强(qiang)度(du)和塑性较低,断(duan)裂(lie)韧(ren)性(xing)较(jiao)高�����。XU 等(deng)[18]发(fa)现����,Beta C 合金在动(dong)态结(jie)晶区变(bian)形后���,可(ke)通(tong)过(guo)适(shi)当的(de)热(re)处理工(gong)艺对组(zu)织进(jin)行优(you)化����。李东(dong)等[19]对 Ti-Al-Fe-V-Cr-Zr 系(xi)合金的(de)研究表明(ming)���,合(he)金(jin)在两(liang)相区(qu)锻(duan)造后,经(jing)(790 ℃,1 h�,AC)+(550 ℃,2 h��,AC)固(gu)溶时效(xiao)处理��,抗(kang)拉(la)强(qiang)度(du)和伸(shen)长率(lv)分别(bie)为 1273 MPa和 11.0%���,断裂韧性达 83.8 MPa∙m1/2,具(ju)有良好(hao)的(de)强韧(ren)性匹配(pei)���。本(ben)文作(zuo)者研究了(le) Ti-Al-V-Mo-Cr-Zr-Nb-Fe系新(xin)型(xing)钛合金(jin) d 180 mm 锻(duan)棒(bang)的组织性(xing)能(neng)�����,分(fen)析(xi)讨论了热(re)处(chu)理(li)工(gong)艺(yi)对(dui) d 180 mm 锻棒(bang)边部�、1/2R 和心部(bu)组织(zhi)性能的(de)影(ying)响(xiang)����,为(wei)该(gai)合金(jin)在航空航天(tian)大型(xing)锻件(jian)的生产(chan)应用提供(gong)一(yi)定的参(can)考�。

1 、实验

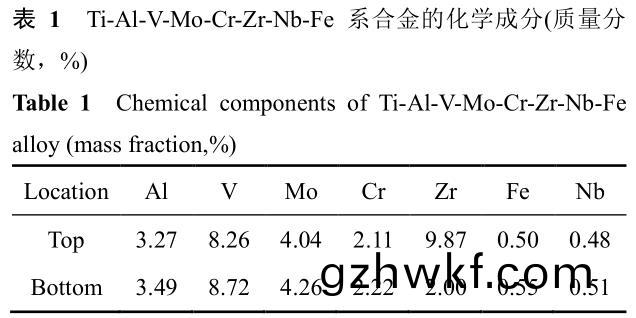

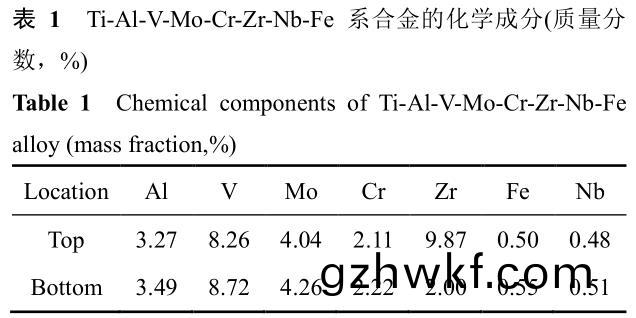

实(shi)验材料(liao)为(wei)自(zi)主研(yan)发的(de) Ti-Al-V-Mo-Cr-Zr-Nb-Fe系(xi)新(xin)型钛合金[20],采(cai)用(yong)真(zhen)空自耗(hao)电弧(hu)炉(lu)进(jin)行 3 次熔炼获(huo)得 50 kg 的铸锭(ding),其(qi)头部(bu)和底(di)部的(de)化(hua)学成分见(jian)表(biao) 1���。

由(you) β 稳(wen)定(ding)系数(shu) Kβ 和钼当量计算公式(shi)[21],确定该合金的Kβ=1.33,[Mo]eq=14.2�����,为近(jin) β 型(xing)钛(tai)合金(jin)。通过(guo)计算(suan)法(fa)确(que)定该(gai)合(he)金(jin)的(de)相变(bian)点为(wei) 780 ℃。d 350 mm 的原(yuan)始铸(zhu)锭(ding)在两相(xiang)区(qu)共进(jin)行 7 火次锻造(zao)�,始锻温度 1150 ℃,终锻(duan)温(wen)度 740 ℃,每火(huo)次均(jun)进行两墩两(liang)拨(bo),锻后空(kong)冷(leng)�����,最(zui)终(zhong)获得 d 180 mm 的锻棒�。

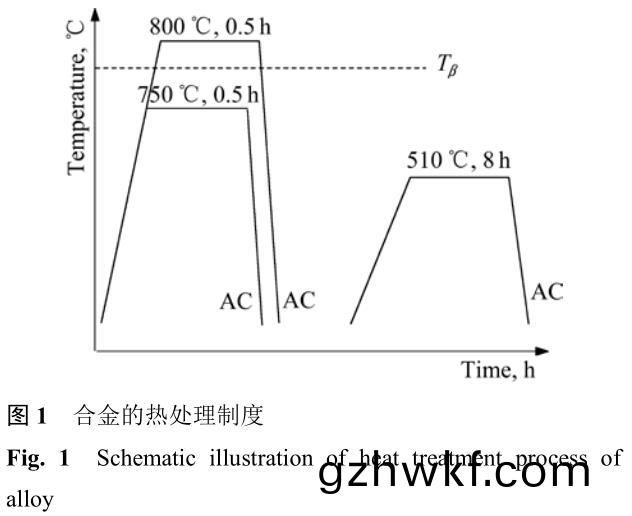

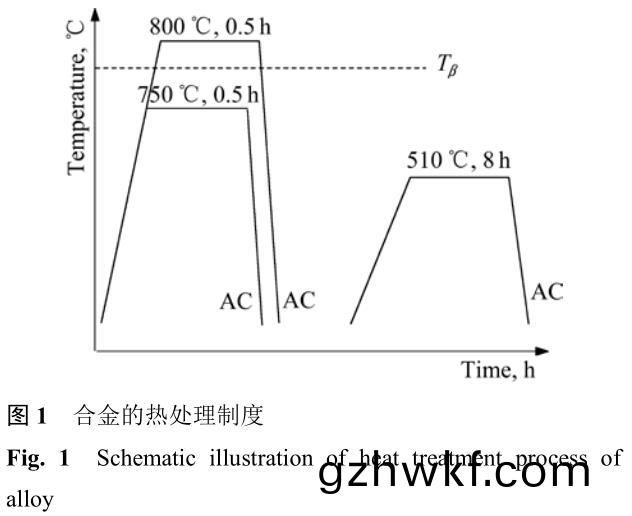

从实验(yan)用(yong)锻棒的边部�、1/2R����、心部(bu)分别切(qie)取(qu)金(jin)相(xiang)、室(shi)温拉伸、平面(mian)应(ying)变(bian)断(duan)裂(lie)韧度试(shi)样(yang),并(bing)进行固(gu)溶(rong)时(shi)效热(re)处(chu)理(li)�,具(ju)体的(de)热处理制度图 1 所示(shi)。金相(xiang)试(shi)样(yang)经机械(xie)研磨(mo)����、抛(pao)光(guang)�、腐(fu)蚀后(hou)����,分(fen)别在 OLYMPUS PMG3 倒置(zhi)式(shi)显(xian)微(wei)镜(jing)和 JSM−6390 扫(sao)描(miao)电(dian)镜上(shang)进(jin)行观(guan)察分析(xi)�����。

固溶态(tai)试(shi)样(yang)的腐(fu)蚀(shi)剂溶液(ye)配比为 V(HF):V(HNO3):V(H2O)=2:1:7����,时效(xiao)态试(shi)样的(de)腐(fu)蚀剂(ji)溶(rong)液配(pei)比为 V(HF):V(HNO3):V(H2O)=1:3:6。利(li)用 401MVD 显(xian)微(wei)硬(ying)度测(ce)试(shi)仪对(dui)试(shi)样进(jin)行显(xian)微硬度测(ce)试���。按照(zhao) GB/T228−2002《金(jin)属(shu)材料室温拉(la)伸试验(yan)方(fang)法》在 INSTRON1185 万能(neng)拉(la)伸试验(yan)机上(shang)进(jin)行力(li)学性能(neng)的测试,选(xuan)用标(biao)距 25 mm��,直(zhi)径 5 mm 的(de)标(biao)准试样(yang)���。按照(zhao) GB/T4161−2007《金(jin)属材(cai) 料(liao) 平(ping) 面(mian) 应 变(bian) 断 裂(lie) 韧(ren) 度(du)KIC 试(shi) 验(yan) 方(fang) 法 》 在(zai)INSTRON1185 万能(neng)拉(la)伸试验机(ji)上(shang)进(jin)行平面应(ying)变断(duan)裂(lie)韧(ren)度(du)试(shi)验,选(xuan)用厚(hou)度(du)为(wei) 12.5 mm 的缩比(bi)样品(pin)。

2、 结果与分析(xi)

2.1 锻(duan)态显微组(zu)织及(ji)硬(ying)度(du)分布(bu)

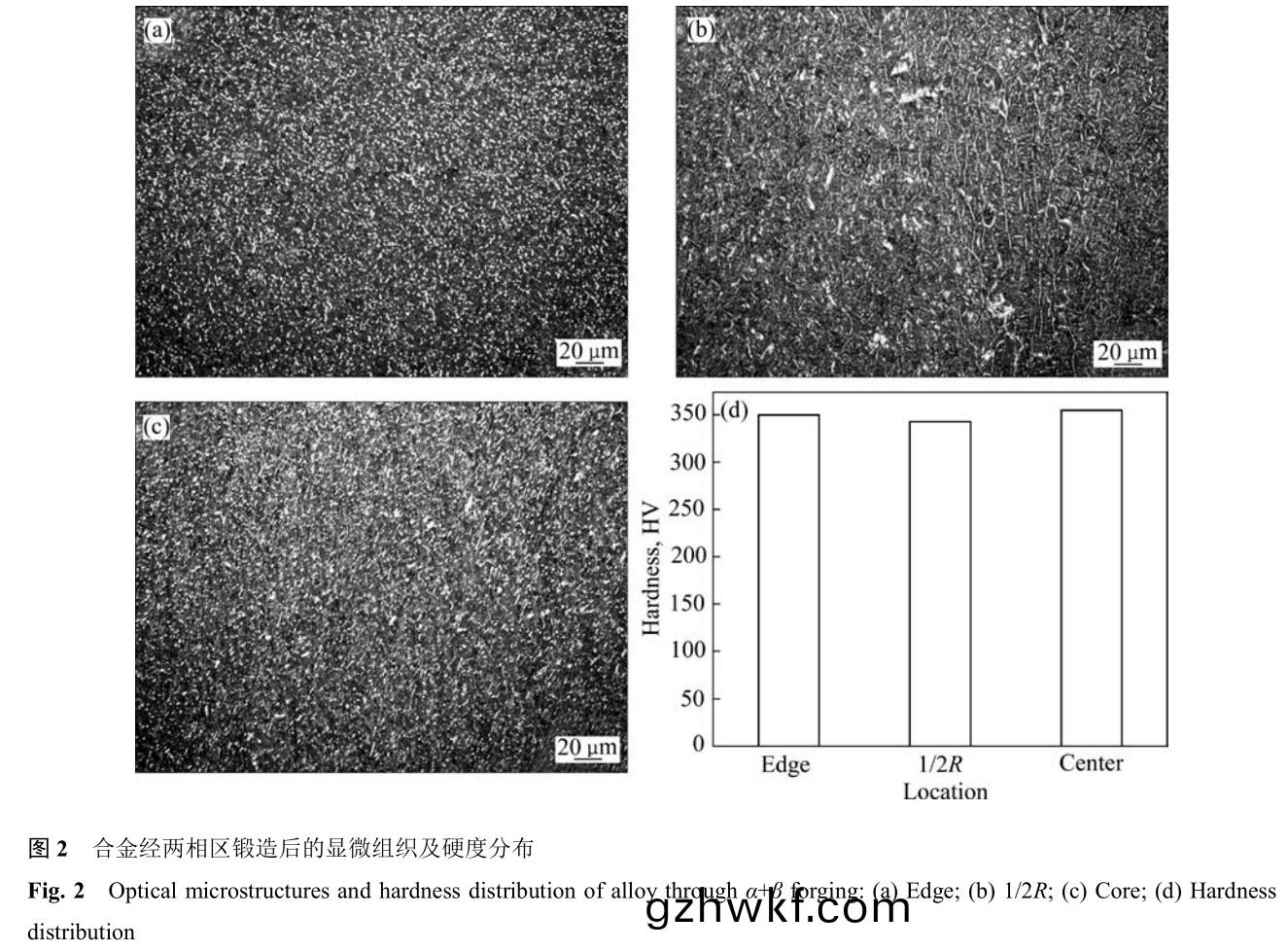

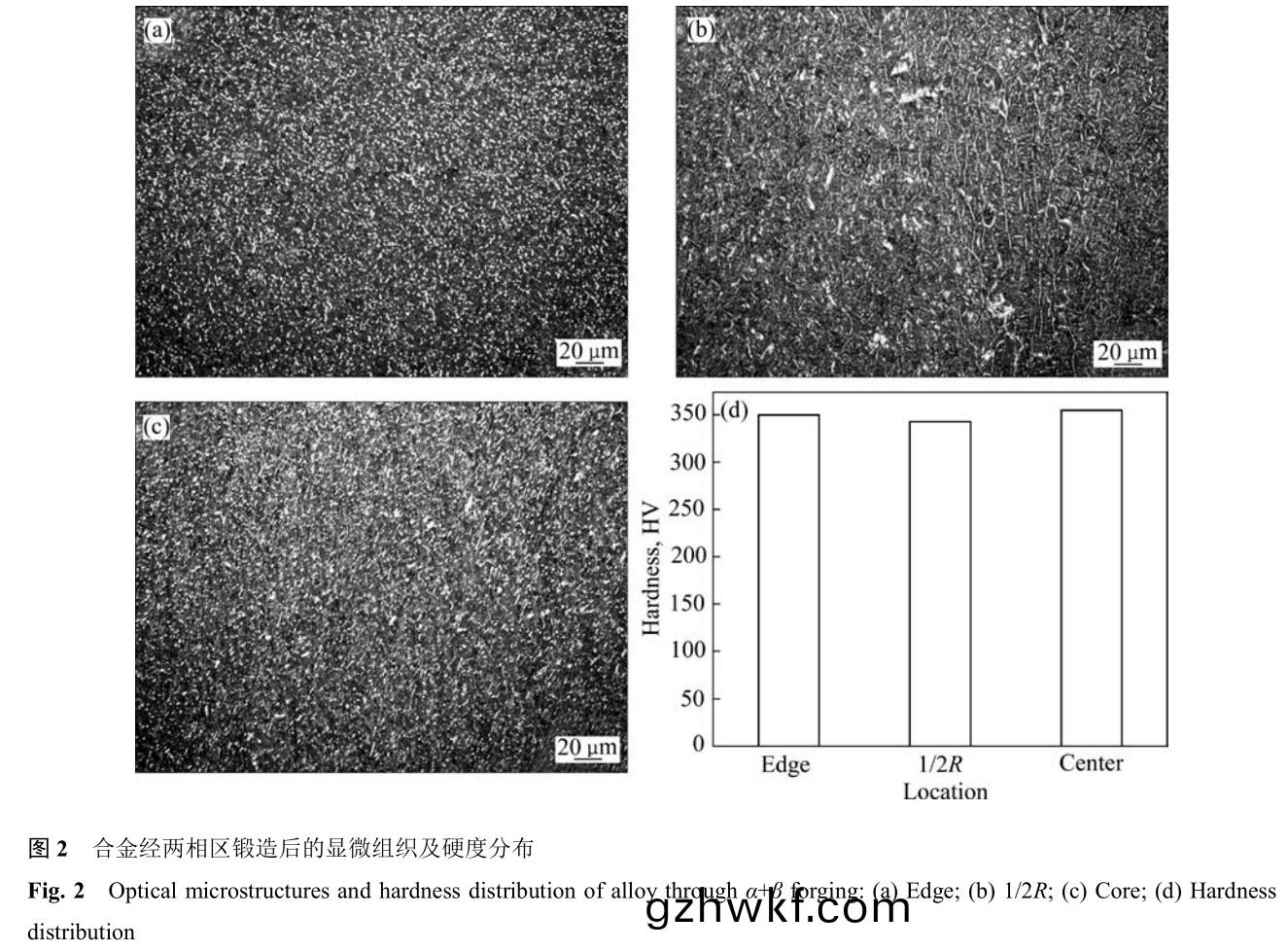

图 2 所示为(wei)合(he)金经两(liang)相(xiang)区锻造空冷(leng)后(hou)的显微(wei)组织及硬(ying)度分(fen)布(bu)�����。合(he)金中(zhong) 3 个不(bu)同位(wei)置(zhi)的(de)组织(zhi)均为(wei)初(chu)生 α相(xiang)(αp)和 β 相(xiang)。其(qi)中�����,边(bian)部(bu)和(he)心部(bu)的 αp 呈(cheng)等(deng)轴状(zhuang)����,均(jun)匀分(fen)布(bu)在(zai) β 基体(ti)上;1/2R 处(chu)的 αp 呈等(deng)轴(zhou)状(zhuang)和长条(tiao)状(zhuang),分布(bu)不均(jun)。原始铸(zhu)锭(ding)经(jing)两相区(qu)多火(huo)次���、大变(bian)形(xing)量(liang)锻(duan)造后,β 晶(jing)粒(li)已(yi)充(chong)分(fen)破碎(sui),组(zu)织(zhi)中(zhong)已(yi)看(kan)不见(jian) β 晶(jing)界(jie)。由图 2(d)可知(zhi),合金经(jing)两相(xiang)区(qu)锻造(zao)后(hou)边(bian)部(bu)和(he)心部(bu)的(de)硬度(du)高于(yu) 1/2R 处(chu)的(de)硬(ying)度(du),但差值(zhi)不(bu)是(shi)很大,这可能(neng)与合金(jin)组织(zhi)中(zhong)初(chu)生(sheng) α 相的(de)形(xing)态(tai)不(bu)均(jun)有(you)关。

2.2 热处(chu)理(li)后合金(jin)的(de)显微组(zu)织及(ji)硬度分(fen)布(bu)

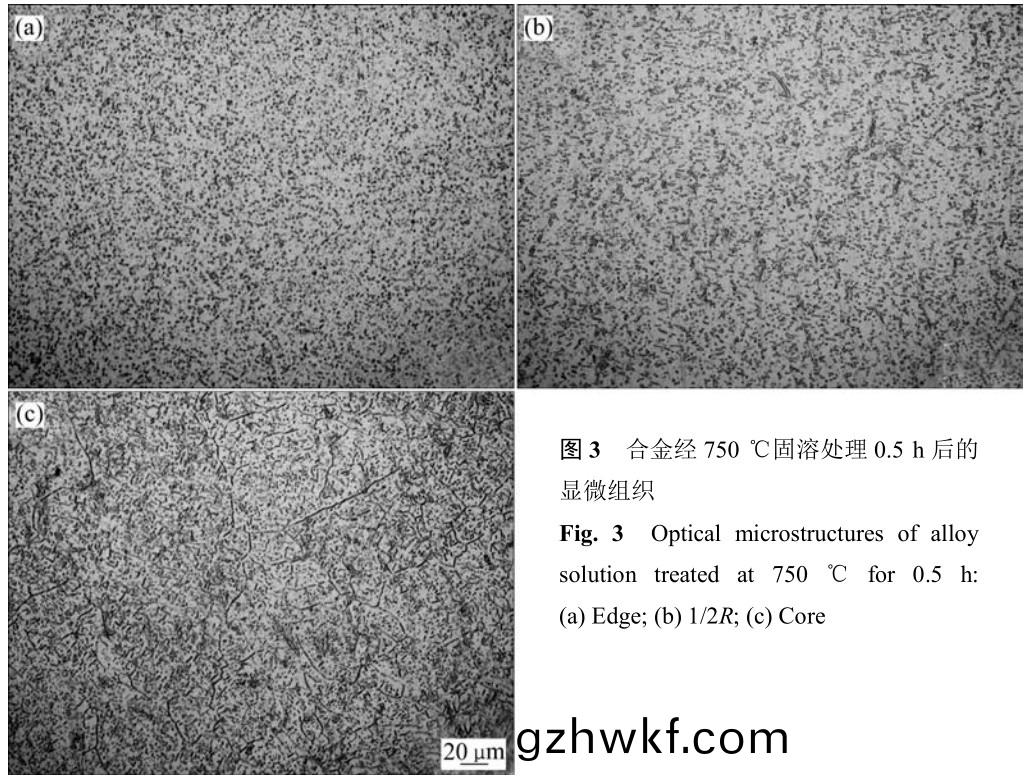

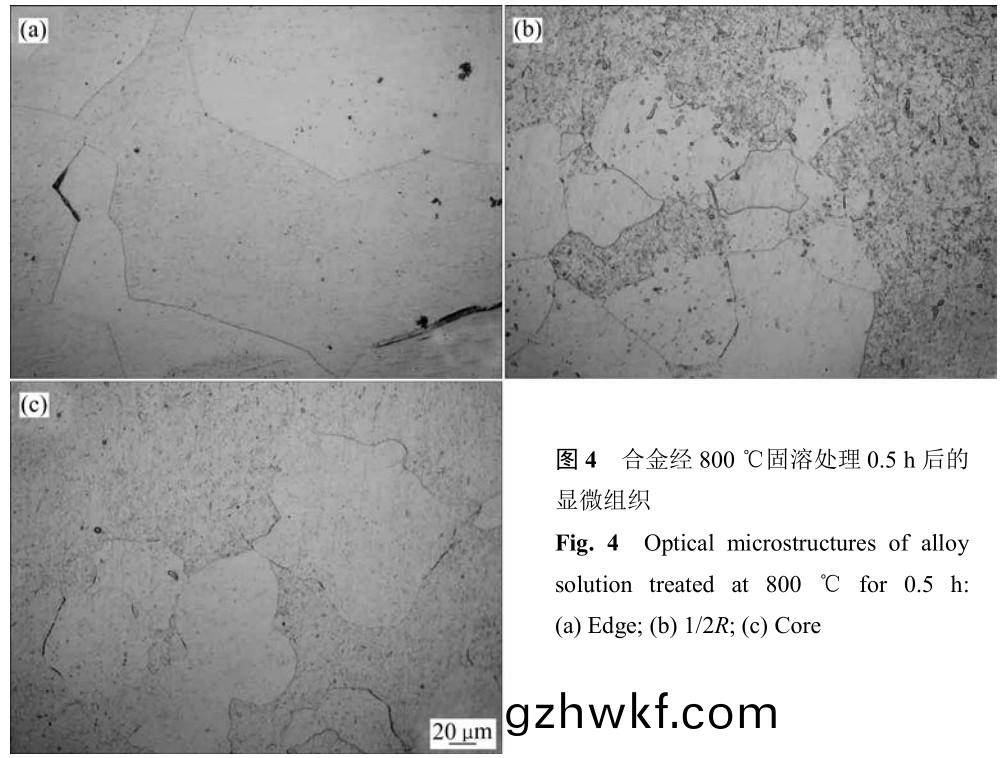

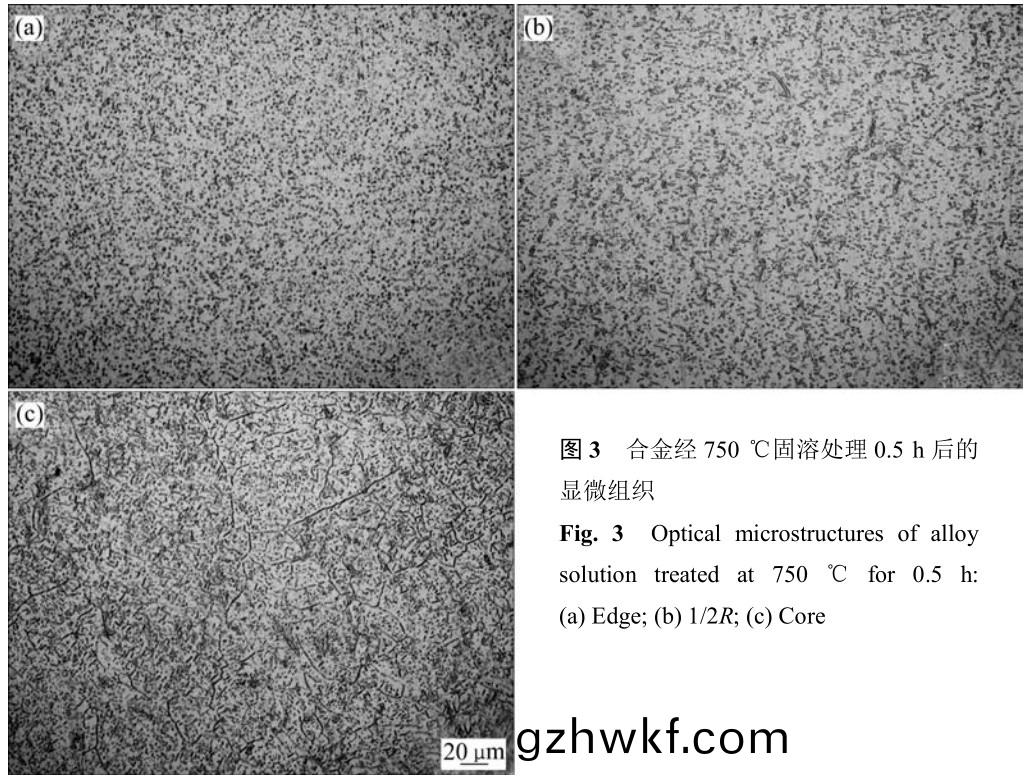

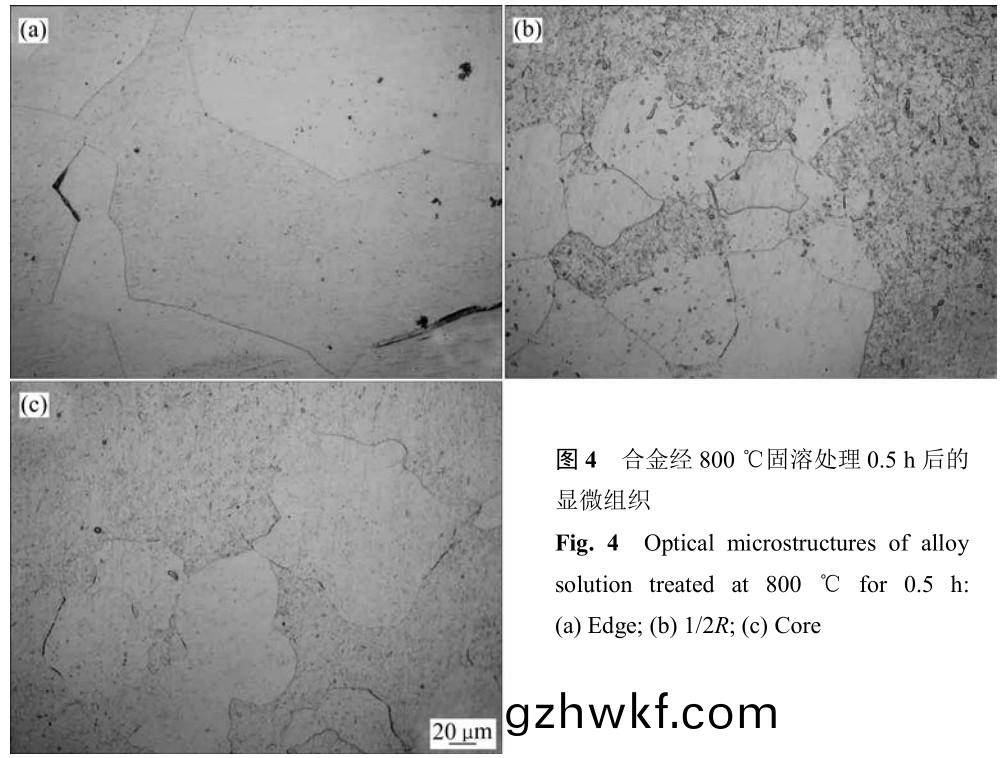

图(tu) 3 所(suo)示为(wei)合金经(jing)(750 ℃、0.5 h、AC)固(gu)溶(rong)处理(li)后的显(xian)微(wei)组织���。由于合(he)金的(de)加热温度低于相变(bian)点(dian),组(zu)织(zhi)中(zhong)无相变(bian)行(xing)为发(fa)生(sheng)����,合金的组织(zhi)为初(chu)生 α 相和(he) β 相。对(dui)比(bi)合金的(de)锻(duan)态(tai)组(zu)织(zhi)(见图 2)���,合(he)金(jin)经(jing) 750 ℃固(gu)溶(rong)处理后(hou)的组织更均匀(yun),初(chu)生 α 相(xiang)的(de)体(ti)积(ji)分数也略(lve)有降低(di)。合金边部(bu)和(he) 1/2R 处(chu)的初生(sheng) α 相(xiang)呈等轴状(zhuang)�,心(xin)部(bu)的初(chu)生α 相呈(cheng)等轴(zhou)状(zhuang)和长条(tiao)状(zhuang)����。图(tu) 4 所(suo)示为(wei)合金经(jing)(800 ℃,0.5 h,AC)固(gu)溶处(chu)理(li)后的(de)显微组织�����。当(dang)固溶(rong)温(wen)度(du)高于相变(bian)温度(du)时�����,合金发(fa)生(sheng)了(le) α→β 转变(bian)�,组(zu)织由(you)单一(yi)的 β 相组成(cheng)����。合(he)金(jin)边(bian)部(bu)组织(zhi)中的 β 晶(jing)粒发(fa)生了完全(quan)再(zai)结(jie)晶,生成完(wan)整平(ping)直的晶界(jie),β 晶(jing)粒(li)的(de)平(ping)均(jun)尺(chi)寸约(yue)为(wei) 165 μm;1/2R 处(chu)组(zu)织则(ze)表现(xian)为部(bu)分再(zai)结晶(jing)现象(xiang):发(fa)生(sheng)完(wan)全再结晶的 β 晶(jing)粒(li)具有完整的 β 晶界(jie),平(ping)均晶(jing)粒尺(chi)寸为(wei) 100 μm,未(wei)发(fa)生再结(jie)晶(jing)的 β 相(xiang)仍(reng)旧(jiu)为(wei)变(bian)形组织���,无(wu)明(ming)显(xian)的 β 晶(jing)界(jie);心部(bu)组织中只有(you)少(shao)数(shu)的 β 晶(jing)粒(li)发生了再结(jie)晶(jing)。合(he)金(jin) 3 个(ge)位(wei)置(zhi)的 β 晶粒(li)发生(sheng)了不(bu)同的再结(jie)晶(jing)现(xian)象�����,这可(ke)能与合(he)金在(zai)锻(duan)造过(guo)程中(zhong)表(biao)面(mian)至心部(bu)加(jia)热(re)的不均匀而(er)导致(zhi)原(yuan)始组(zu)织的不同有(you)关(guan)。

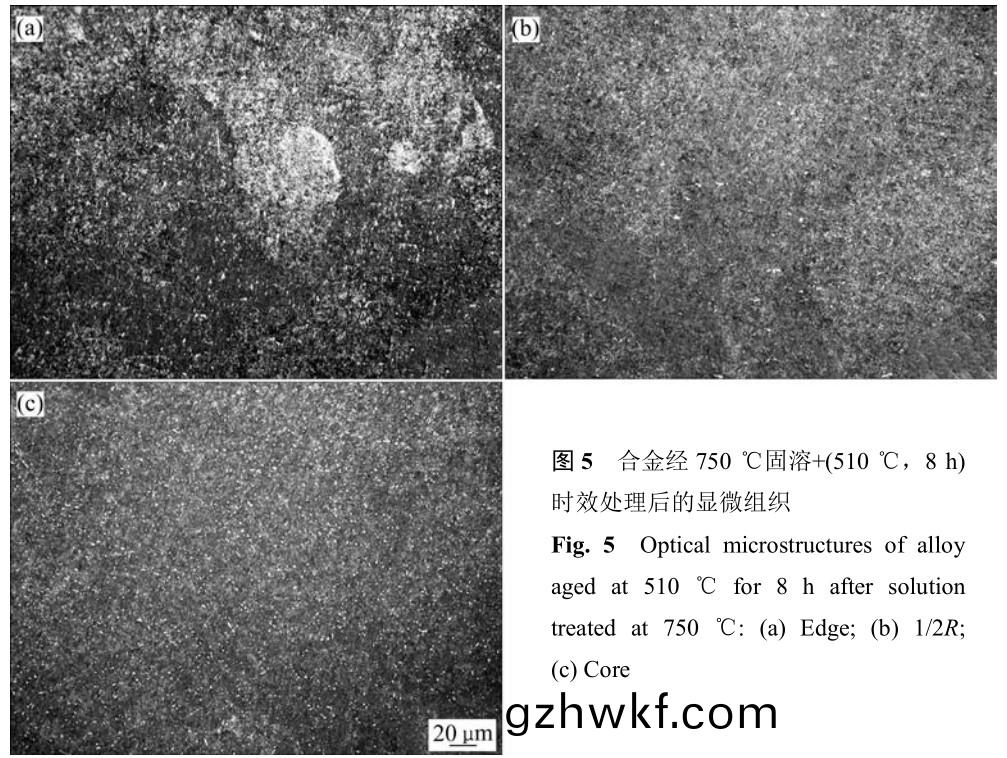

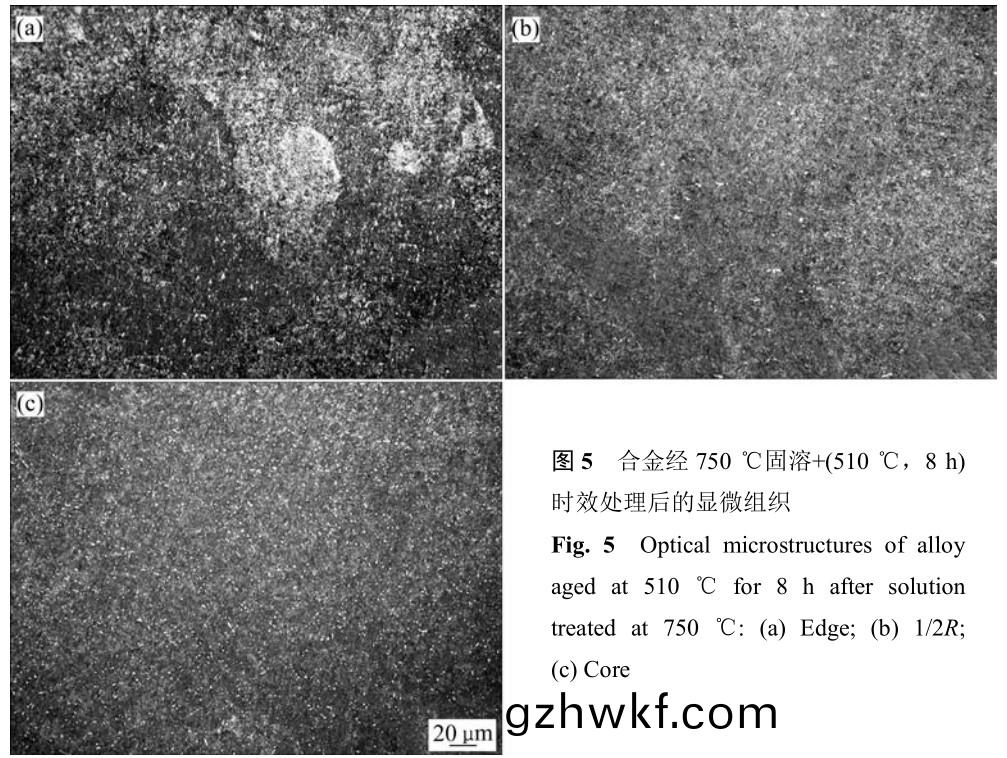

图 5 所(suo)示为(wei)合金经(jing)(750 ℃,0.5 h����,AC)+(510 ℃,8 h,AC)固溶(rong)时(shi)效(xiao)处(chu)理后(hou)的(de)显微组织�。大(da)量细小(xiao)的次(ci)生(sheng) α 相(xiang)密(mi)集地(di)析出于(yu) β 基体上,通(tong)过光学(xue)显微(wei)镜已无(wu)法(fa)辨(bian)别析出相(xiang)的尺寸(cun)和形貌�。图(tu) 5(a)中(zhong)出(chu)现(xian)了(le)大面(mian)积的(de)白(bai)色析出(chu)析出区(qu)域(yu)���,ZENG 等[22]的研(yan)究表明(ming)���,这(zhe)种不(bu)均(jun)匀(yun)的白(bai)色区(qu)域(yu)为“β 斑(ban)”�,往(wang)往在合金的时(shi)效(xiao)过程中(zhong)容(rong)易出现(xian)�����,主(zhu)要由合(he)金元素(su)的偏(pian)聚造成(cheng),且这(zhe)种“β斑(ban)”不利(li)于合(he)金(jin)最(zui)终的使用(yong)性能(neng)。合金(jin) 1/2R 和心部(bu)组织中“β 斑”现象不(bu)明(ming)显����,次(ci)生(sheng) α 相(xiang)的析出较(jiao)为均匀�����。

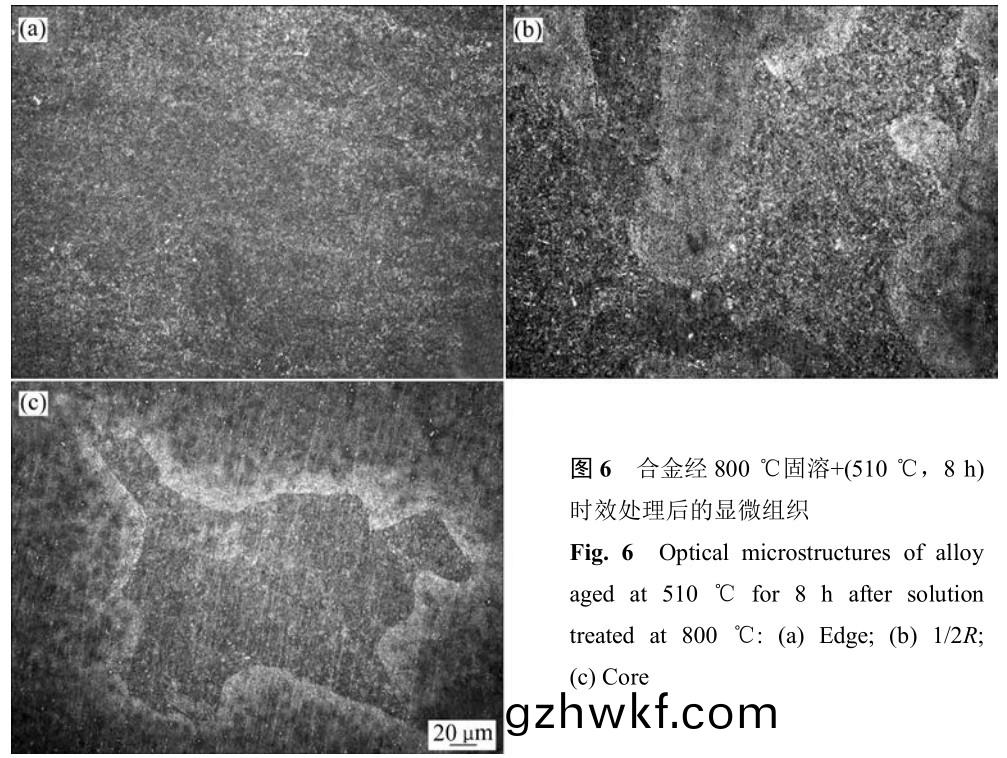

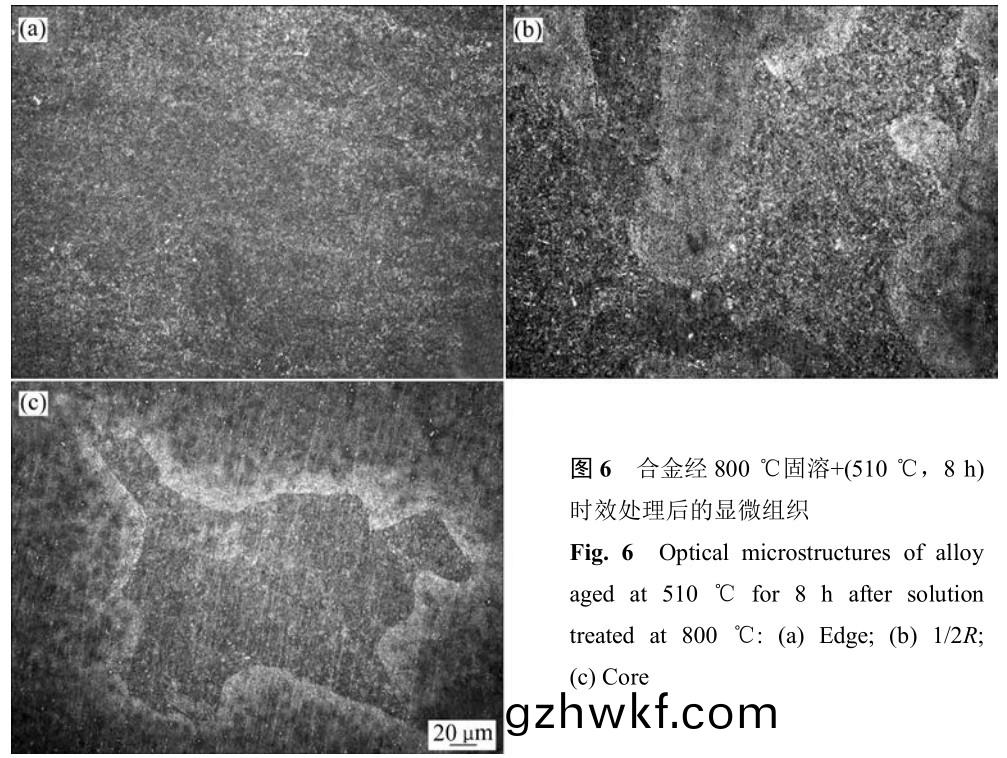

图(tu) 6 所(suo)示(shi)为(wei)合金(jin)经(jing)(800 ℃�����,0.5 h,AC)+(510 ℃���,8 h���,AC)固溶时效(xiao)处(chu)理后的(de)显微(wei)组织(zhi)。相(xiang)比(bi)于图(tu) 5���,合金(jin)在(zai) 800 ℃固(gu)溶(rong)后经时(shi)效(xiao)处(chu)理���,次生(sheng) α 相(xiang)的体积分(fen)数(shu)明显(xian)增(zeng)大,这(zhe)是(shi)因(yin)为合金经 750 ℃固(gu)溶(rong)处(chu)理后(hou),组织中(zhong)含(han)有(you)的(de)初生 α 相在(zai)一(yi)定程(cheng)度(du)上(shang)制约(yue)了次(ci)生 α 相的析(xi)出(chu)�,而(er)合(he)金(jin)经(jing) 800 ℃固溶处(chu)理(li)后(hou),组织中无(wu)初生(sheng) α相���,次(ci)生 α 相(xiang)得到(dao)充(chong)分(fen)析出(chu)[23]。从次(ci)生 α 相(xiang)的(de)析出(chu)情(qing)况来(lai)看��,合金(jin)边(bian)部组(zu)织(zhi)中次生(sheng) α 相的(de)析(xi)出较均匀(yun)���,1/2R和心部的(de)次(ci)生 α 相(xiang)析出不均匀�,这(zhe)种(zhong)组(zu)织(zhi)的(de)不均(jun)匀性(xing)可(ke)能与(yu)合(he)金(jin)在(zai)固(gu)处(chu)理后(hou) β 晶粒的再结晶(jing)程(cheng)度有(you)关(guan)。由图 4 可(ke)知(zhi),边部组织的 β 晶粒(li)发(fa)生了(le)完全(quan)再结(jie)晶(jing),晶粒(li)内部的缺(que)陷较(jiao)少,次生(sheng) α 相(xiang)可以(yi)均(jun)匀(yun)形(xing)核(he)和(he)生(sheng)长���,形(xing)成(cheng)均(jun)匀(yun)的析出(chu)特性(xing)��;在 1/2R 和心(xin)部的组(zu)织中�����,未再结晶的 β 相为高缺(que)陷(xian)密度(du)的变(bian)形基体(ti)�����,使(shi)得(de)次(ci)生 α 相容(rong)易(yi)在缺陷较(jiao)多的(de)地方(fang)形核(he)[24]��,最终(zhong)形(xing)成了不(bu)均匀的析(xi)出特(te)性。合金(jin)经(jing)固溶(rong)时(shi)效处(chu)理(li)后(hou)的(de) SEM 像如图 7 所示���。

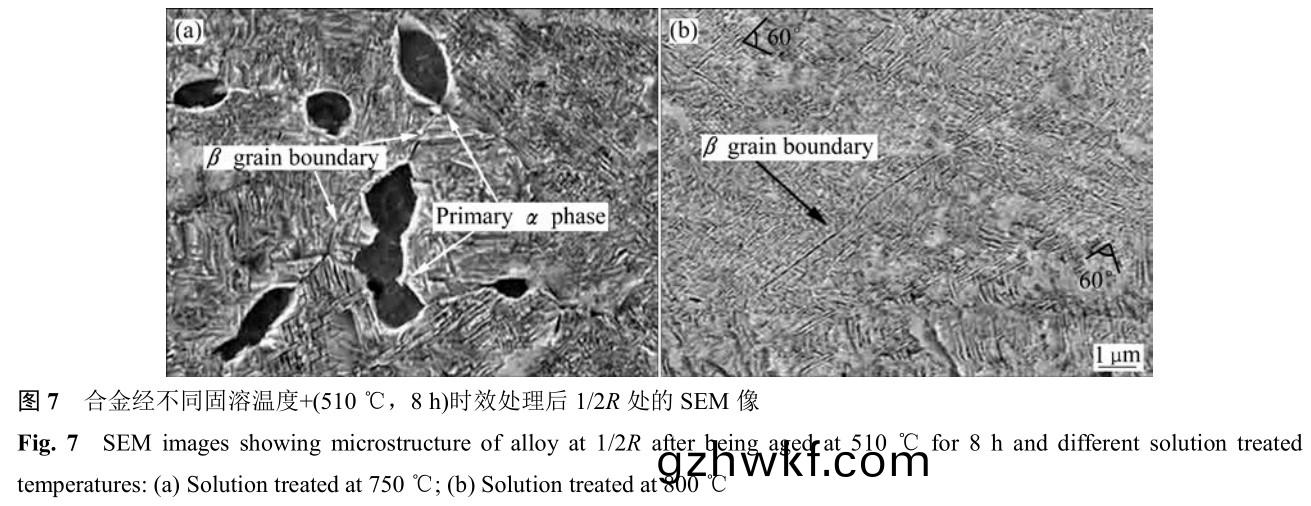

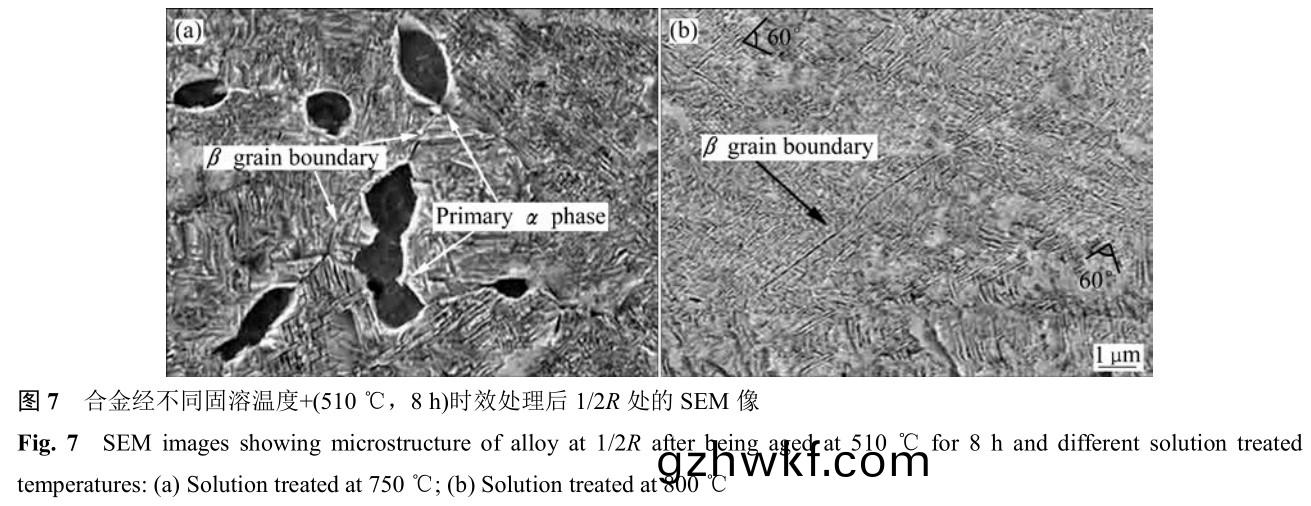

从(cong)图(tu) 7(a)可(ke)看出,合金经(jing) 750 ℃固溶+(510 ℃��,8 h)时(shi)效处理(li)后(hou)组织(zhi)中(zhong)含有(you)少(shao)量的(de)初生 α 相(xiang)呈等(deng)轴(zhou)状分(fen)布(bu)在(zai)β 晶(jing)界(jie)处(chu)����,平(ping)均尺寸(cun)为 2 μm����,体(ti)积分(fen)数(shu)约(yue)为(wei) 7%���;针状次(ci)生 α 相(xiang)以(yi)相互平行或呈(cheng)一定角(jiao)度(du)的(de)形(xing)式密(mi)集地在β 基(ji)体(ti)上析(xi)出����,平均(jun)尺寸为 1 μm����。合(he)金经(jing) 800 ℃固溶+(510 ℃,8 h)时(shi)效(xiao)处理(li)后(hou)组织中无初(chu)生(sheng) α 相(xiang)(见图(tu)7(b)),次生(sheng) α 相(xiang)的析出(chu)表(biao)现出不(bu)均(jun)匀(yun)性(xing):晶(jing)界(jie)附(fu)近(jin)的(de)次(ci)生 α 相尺(chi)寸较为(wei)细(xi)小(xiao)�����,平(ping)均(jun)尺(chi)寸为 0.4 μm,相(xiang)互纵横交(jiao)错(cuo)����;晶内的(de)次(ci)生(sheng) α 相(xiang)尺(chi)寸较(jiao)大,平均尺寸为 1 μm,约(yue)呈(cheng) 60°夹(jia)角(jiao)相互(hu)交错(cuo)。

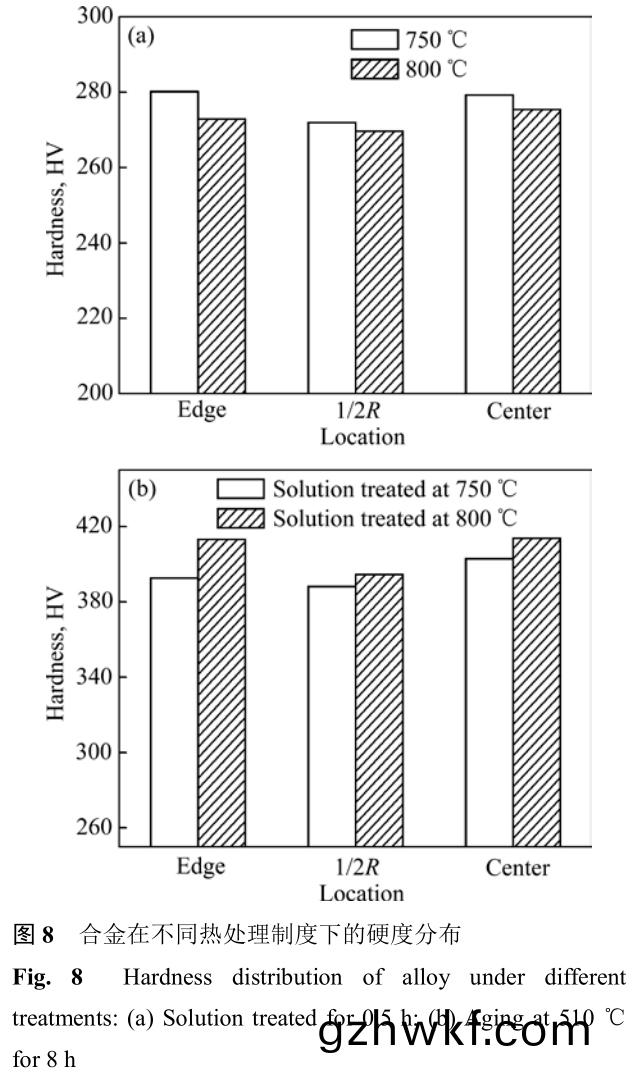

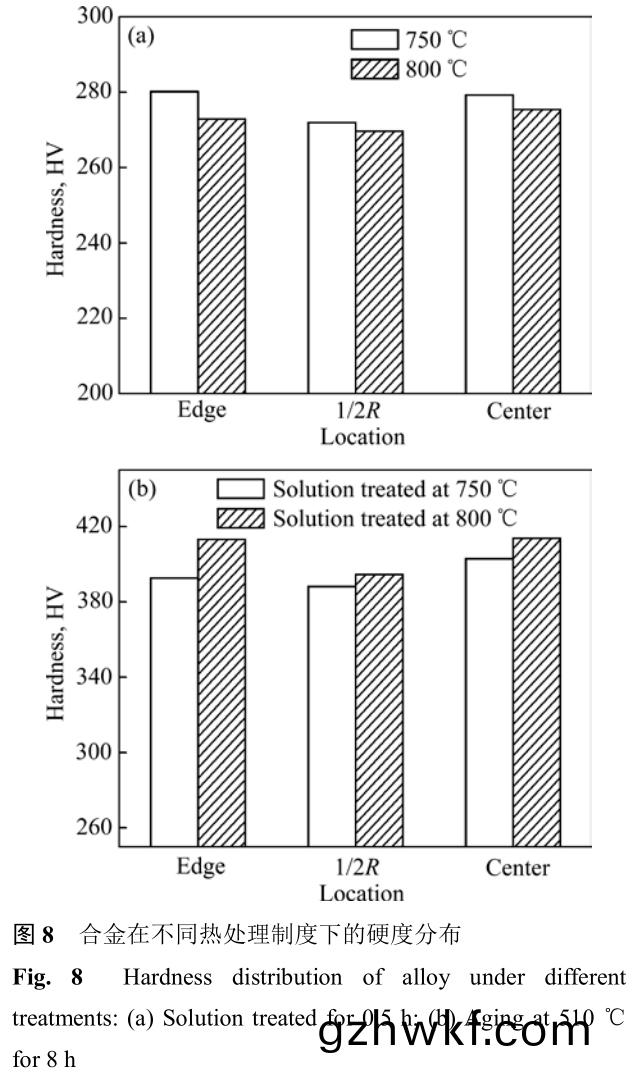

图(tu) 8 所示(shi)为(wei)合(he)金在(zai)不同热处理制(zhi)度下的硬(ying)度(du)分布情(qing)况。合(he)金经固(gu)溶(rong)处(chu)理后(hou)���,组织(zhi)中未(wei)有(you)次(ci)生(sheng) α 相析出,软(ruan)相的(de)初(chu)生(sheng) α 相无法起到析出强(qiang)化的(de)效果��;合金(jin)经(jing)固(gu)溶(rong)时(shi)效处(chu)理后(hou),组织中大量(liang)细小(xiao)的次生 α 相(xiang)具(ju)有显(xian)著的(de)强化(hua)效(xiao)果���,因(yin)此(ci),固溶态合金的(de)显微(wei)硬度(du)值(zhi)约(yue)为(wei)270HV,要(yao)明显低于时(shi)效(xiao)态(tai)合金(jin) 400HV 左(zuo)右的显微(wei)硬度值(zhi)。图 8(a)表(biao)明(ming)�,合金经 750 ℃固(gu)溶后(hou)的显微硬度要高(gao)于 800 ℃固溶(rong)处(chu)理(li)后的显(xian)微硬(ying)度(du)�����,这(zhe)是因为(wei)合(he)金(jin)在(zai) 750 ℃固(gu)溶后(hou),组(zu)织中残(can)留(liu)的(de)部分(fen)初生(sheng) α 相能(neng)对 β晶(jing)界(jie)起(qi)到(dao)钉(ding)扎(zha)作(zuo)用(yong),在一(yi)定(ding)程(cheng)度(du)上(shang)制(zhi)约 β 晶粒的(de)长大, 阻碍(ai)位(wei)错(cuo)的滑移(yi)[25]���,合(he)金(jin)经 800 ℃固(gu)溶(rong)后(hou),由(you)于(yu)组织(zhi)中(zhong)无(wu)初(chu)生(sheng) α 相(xiang)��,β 晶(jing)粒的(de)长大不(bu)受制(zhi)约���,位(wei)错容易在晶界(jie)处开(kai)动(dong)����。在(zai)相同(tong)的时效条(tiao)件下(xia),合金(jin)经(jing) 750 ℃固(gu)溶后(hou)的(de)显(xian)微硬度(du)低(di)于 800 ℃固(gu)溶(rong)处(chu)理后的(de)显微(wei)硬(ying)度(见图 8(b)),这主要(yao)于(yu)次(ci)生 α 相的(de)析出特(te)性有关(guan)。由(you)图(tu) 7 可(ke)知����,合金(jin)在 750 ℃固(gu)溶后(hou)经(jing)时(shi)效处理(li),组(zu)织中(zhong)含(han)有(you)少量(liang)的初生(sheng) α 相��,相(xiang)比(bi)于(yu)次(ci)生 α 相�����,这种软(ruan)相(xiang)的初生(sheng) α 相对合金的(de)显微(wei)硬度贡(gong)献(xian)较(jiao)小(xiao)���。另(ling)一(yi)方(fang)面,在相同(tong)的(de)时(shi)效(xiao)条件下(xia),合(he)金(jin)经(jing) 800 ℃固溶(rong)+时(shi)效处(chu)理后次生 α 相(xiang)的(de)体积(ji)分数(shu)更多(duo)�,尺(chi)寸也更小,这(zhe)种析(xi)出(chu)特 性(xing)有利(li)于(yu)提(ti)高合(he)金(jin)的(de)显微(wei)硬(ying)度(du)��。

2.3 力(li)学(xue)性(xing)能(neng)

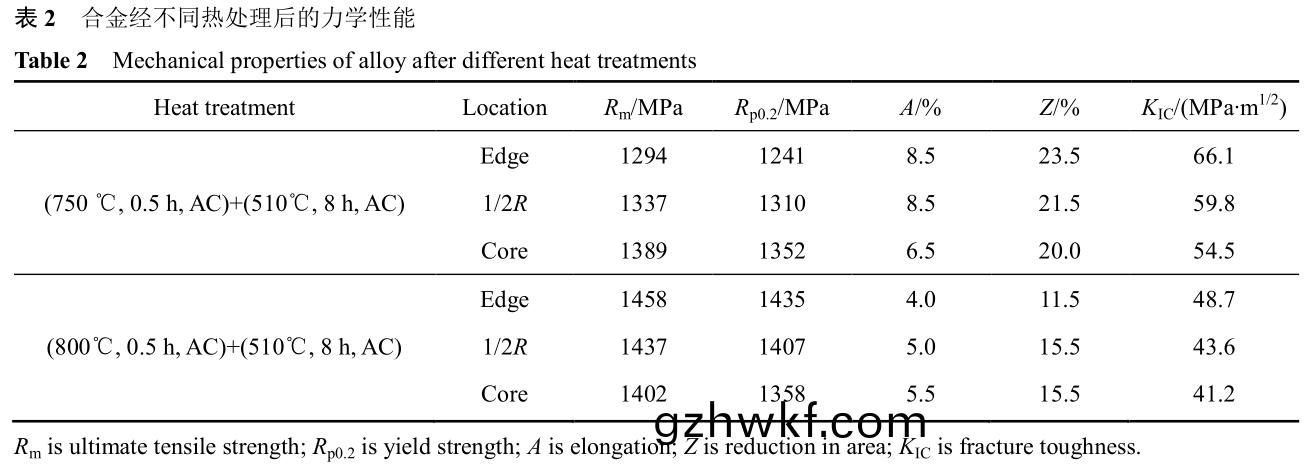

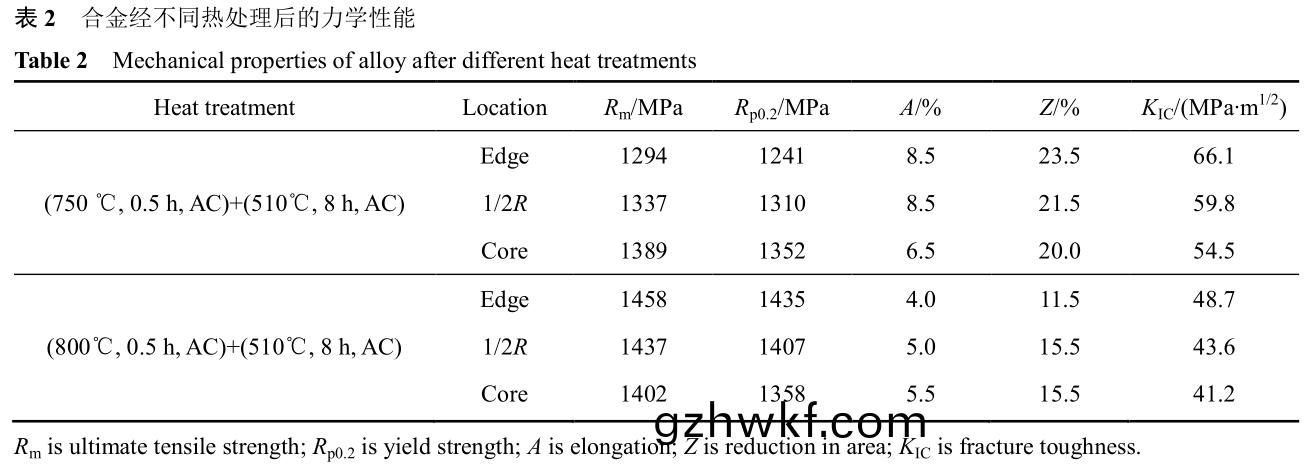

合(he)金(jin)经不同热(re)处理后(hou)的(de)力学(xue)性能(neng)如(ru)表 2 所(suo)列。在(zai)同(tong)一种热处(chu)理(li)参数下(xia),合(he)金(jin)中(zhong) 3 个(ge)位置(zhi)的力(li)学(xue)性能(neng)不(bu)同(tong),显(xian)然(ran)这与(yu)组织(zhi)的(de)不均匀(yun)性有(you)关(guan)。合金经(jing)(750 ℃��,0.5 h,AC)+(510 ℃,8 h���,AC)处(chu)理(li)后,心(xin)部(bu)的抗拉强(qiang)度最(zui)大(da),为 1389 MPa,1/2R 处(chu)的(de)次之(zhi),边部的(de)抗(kang)拉(la)强度(Rm)仅为(wei) 1294 MPa���,屈(qu)服(fu)强(qiang)度(du)(Rp0.2)与(yu)抗(kang)拉(la)强度(du)的(de)变化(hua)规律(lv)相一(yi)致(zhi),伸长(zhang)率(A)和(he)断裂(lie)韧(ren)性的(de)变(bian)化情况(kuang)则(ze)与抗拉(la)强(qiang)度的相(xiang)反(fan)�。由(you)图 5 可知(zhi)�����,心(xin)部组织(zhi)中(zhong)次(ci)生(sheng) α相(xiang)的含(han)量(liang)最多,析出最(zui)均(jun)匀,1/2R 和(he)边(bian)部(bu)的析出(chu)较为(wei)不(bu)均(jun)匀(yun),存(cun)在(zai)“β 斑”现象(xiang),次(ci)生 α 相(xiang)的(de)含(han)量(liang)也少于心部次生 α 相的含量�,因(yin)此心部的强(qiang)度最(zui)大(da)����。合(he)金经(jing)(800 ℃����,0.5 h,AC)+(510 ℃,8 h���,AC)处(chu)理后(hou)强度(du)的变化情况与(yu)上(shang)述(shu)情况略有(you)区别(bie),心(xin)部的(de)抗拉强度最小,为 1402 MPa,1/2R 处的次之(zhi),边(bian)部的(de)抗(kang)拉(la)强(qiang)度(du)最大(da)���,为(wei) 1458 MPa����,这是(shi)因(yin)为在该(gai)热(re)处(chu)理(li)条件下(xia)边部(bu)组(zu)织(zhi)中(zhong)次生(sheng) α 相(xiang)的分布较(jiao)均(jun)匀(yun)���,体积(ji)分数较(jiao)大���,1/2R 和(he)心部(bu)组(zu)织(zhi)的(de)析出(chu)存(cun)在不(bu)均(jun)匀性(xing)(见图(tu) 6)����。屈服强(qiang)度(du)与抗拉(la)强度(du)的(de)变(bian)化(hua)规律(lv)保(bao)持一致(zhi)�,伸长率和断面收(shou)缩(suo)率(lv)的变(bian)化趋(qu)势与(yu)抗(kang)拉强(qiang)度的(de)相反,值得(de)注意(yi)的是,断(duan)裂(lie)韧性值(zhi)的变(bian)化情(qing)况与抗(kang)拉(la)强度(du)的(de)相(xiang)似�����。

从表 2 中可(ke)知(zhi)�,合金经(jing)(750 ℃�����,0.5 h���,AC)+(510 ℃,8 h���,AC)处(chu)理后(hou)3 个位(wei)置的(de)平(ping)均(jun)抗拉(la)强(qiang)度为(wei)1340 MPa,经(800 ℃�����,0.5 h,AC)+(510 ℃����,8 h���,AC)处理后 3个(ge)位(wei)置的(de)平(ping)均抗(kang)拉(la)强(qiang)度为 1445 MPa,造(zao)成两者(zhe)大(da)小(xiao)不等的(de)原(yuan)因(yin)主(zhu)要(yao)与次生 α 相(xiang)的析(xi)出特(te)性(xing)有关:前(qian)者析(xi)出的次(ci)生 α 相(xiang)的体(ti)积(ji)分数(shu)小,尺(chi)寸大(da)���,后者析出的(de)次(ci)生(sheng)α 相体(ti)积分数大(da),尺(chi)寸(cun)小(见图(tu) 7)����,前者(zhe)的(de)时效强化(hua)效果(guo)小于(yu)后者(zhe)的(de)。合(he)金(jin)经(jing) 750 ℃+(510 ℃�,8 h)的(de)组织(zhi)中还(hai)存在少量的初生 α 相��,其(qi)强(qiang)化(hua)效果要远(yuan)低于(yu)次(ci)生 α相的����。合金(jin)经 750 ℃+(510 ℃,8 h)处(chu)理(li)后 3 个位(wei)置(zhi)的平均(jun)断(duan)裂(lie)韧性值为59.1 MPa∙m1/2����,高于(yu)800 ℃+(510 ℃����,8 h)条件下(xia)的 44.5 MPa∙m1/2��。一(yi)方面��,初(chu)生 α 相(xiang)增大了(le)裂(lie)纹尖端的(de)塑(su)性(xing)区(qu)尺寸,降低了裂纹扩(kuo)展(zhan)速(su)率�����。另一方(fang)面(mian),长宽比(bi)较(jiao)大(da)的(de)针(zhen)状(zhuang)次(ci)生 α 相更(geng)容易使裂纹(wen)发生偏(pian)转��,增加(jia)裂(lie)纹(wen)路径的曲折性(xing)����,提高(gao)合(he)金的断(duan)裂(lie)韧性[26]�。因此,在相同的(de)时效(xiao)条件下,合(he)金(jin)经(jing) 800 ℃固(gu)溶+时效处理(li)后(hou)的(de)强度(du)更(geng)大,750 ℃固溶+时效处(chu)理后(hou)的断裂韧性(xing)更(geng)高(gao)���。

2.4 断(duan)口形貌(mao)

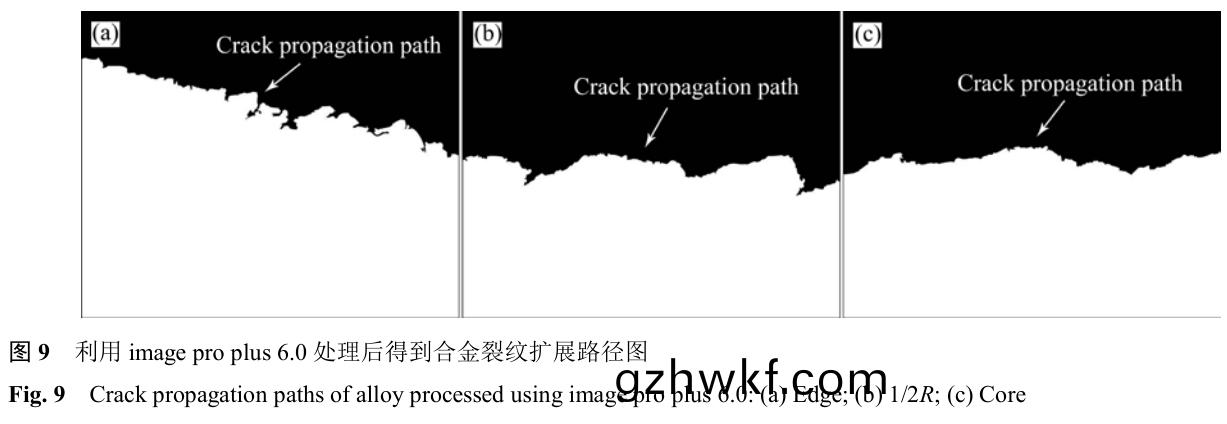

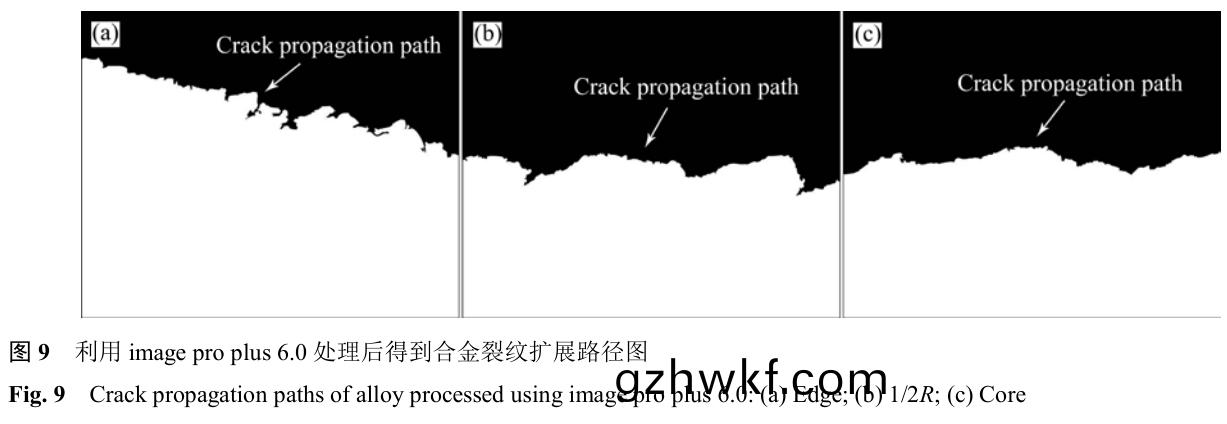

通常�,β 钛合(he)金合金的(de)强度(du)和断裂(lie)韧(ren)性(xing)呈反比(bi)关系(xi),针对(dui)合(he)金在(zai)(800 ℃,0.5 h�,AC)+(510 ℃����,8 h,AC)固(gu)溶时效(xiao)条件下出现(xian)的(de)反常(chang)现象(xiang),需(xu)进一步(bu)对该状态下的断口(kou)组(zu)织(zhi)进(jin)行(xing)观(guan)察分(fen)析���。合(he)金经(jing)(800 ℃�����,0.5h��,AC)+(510 ℃��,8 h����,AC)固(gu)溶时(shi)效(xiao)后(hou)����,利用 image proplus 6.0 软件(jian)处(chu)理得(de)到合金(jin)的(de)裂纹(wen)扩展(zhan)路径如(ru)图 9 所示。边部的(de)裂(lie)纹扩(kuo)展(zhan)路径(jing)虽(sui)然(ran)没(mei)有(you)明(ming)显(xian)的上下起伏(fu)���,但裂纹路(lu)径(jing)具(ju)有(you)明显(xian)的曲(qu)折(zhe)性�����;1/2R 处(chu)的裂(lie)纹(wen)扩展路(lu)径(jing)有明(ming)显的(de)上(shang)下(xia)起(qi)伏,但相(xiang)比于图 9(b)�����,裂(lie)纹路径(jing)的(de)曲折(zhe)程(cheng)度(du)不(bu)大(da)���;心(xin)部(bu)的(de)裂(lie)纹扩(kuo)展路径(jing)没(mei)有(you)明(ming)显的(de)上(shang)下(xia) 起(qi)伏(fu),裂(lie)纹路(lu)径(jing)也最为(wei)平坦(tan)�。裂(lie)纹(wen)扩(kuo)展(zhan)路径(jing)的(de)曲折性(xing)从一(yi)定(ding)程度上(shang)反映(ying)了(le)合(he)金断(duan)裂韧性(xing)值(zhi)的(de)大(da)小�����,裂纹扩(kuo)展(zhan)路(lu)径越(yue)曲折,裂纹(wen)偏转(zhuan)的(de)越厉害���,合(he)金在断(duan)裂(lie)过(guo)程中吸收的能量越多�����,断裂韧(ren)性值越大[27]。因(yin)此(ci)����,合(he)金(jin)边(bian)部的(de)断裂(lie)韧性值最大(da)�����,1/2R 处(chu)的次(ci)之(zhi)���,心(xin)部的断裂韧(ren)性(xing)值最(zui)小,与表(biao) 2 中(zhong)的结(jie)果相一致(zhi)。

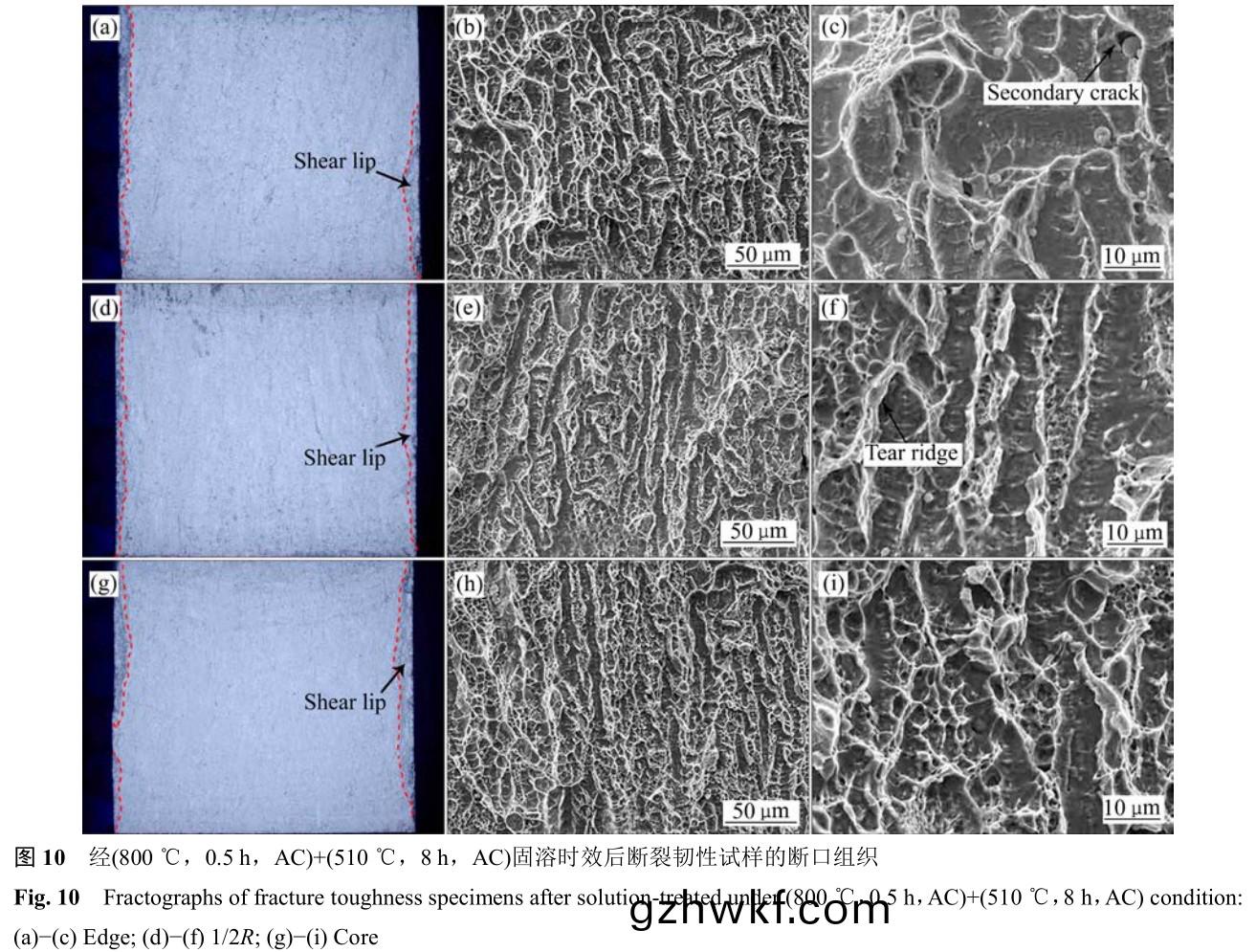

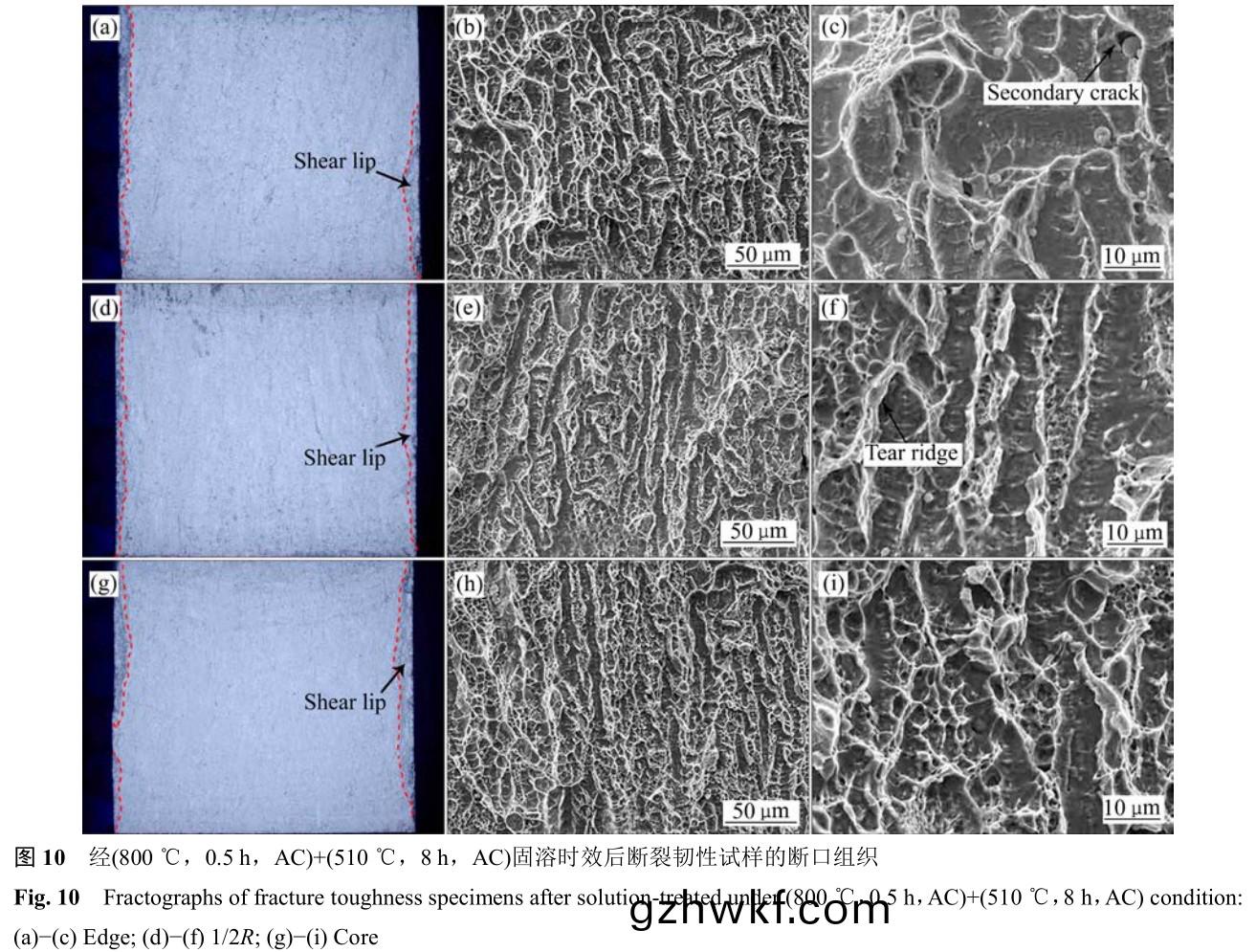

图(tu) 10 所(suo)示(shi)为(wei)合(he)金经(jing)(800 ℃,0.5 h���,AC)+(510 ℃���,8 h,AC)固溶(rong)时(shi)效后(hou)的(de)断(duan)口组织��。对(dui)比图(tu) 10(a)、(d)和(he)(g)可(ke)发现,边(bian)部断(duan)口的(de)剪切(qie)唇面(mian)积(ji)最(zui)小,心(xin)部(bu)断口的剪切唇面(mian)积最(zui)大。合(he)金 3 个位(wei)置的(de)低(di)倍(bei)断口(kou)扫(sao)描组(zu)织(zhi)(见图 10(b)�����、(e)和(h))均(jun)表现(xian)为(wei)被拉(la)长(zhang)的韧窝,在(zai)长条(tiao)状的韧(ren)窝(wo)中(zhong)间夹(jia)杂(za)着尺寸较(jiao)小的等轴(zhou)状(zhuang)韧(ren)窝�����。3 个(ge)位(wei)置的(de)韧(ren)窝(wo)的(de)数(shu)量、大(da)小(xiao)�����、深(shen)浅程度没(mei)有明显(xian)的区(qu)别(bie)���,但(dan)通过高倍(bei)断(duan)口扫描(miao)组(zu)织(zhi),发(fa)现(xian) 3 个(ge)位置断口组织之(zhi)间还是(shi)有一(yi)定的(de)差(cha)别(bie)���。图(tu) 10(c)中(zhong)的韧窝(wo)尺寸较大����,断(duan)口表面还(hai)存在(zai)尺(chi)寸(cun)较小(xiao)的次生(sheng)裂(lie)纹;图 10(f)中(zhong)撕裂(lie)脊的(de)高(gao)度(du)明(ming)显(xian)大(da)于(yu)心部(bu)组织中的(de)撕(si)裂脊。由(you)于(yu)边部断口组(zu)织(zhi)中(zhong)的(de)韧窝尺寸(cun)略大(da)于(yu) 1/2R 处和(he)心部组(zu)织中(zhong)的(de)韧窝(wo)尺寸,且边部(bu)组织(zhi)中(zhong)还存在次(ci)生裂(lie)纹(wen),这(zhe)使(shi)得裂(lie)纹(wen)在(zai)扩(kuo)展(zhan)过程(cheng)中(zhong)需(xu)要(yao)吸收(shou)更(geng)多的能量(liang)才(cai)能使(shi)材(cai)料发(fa)生(sheng)断裂(lie),因此(ci)合金边部的(de)断(duan)裂(lie)韧(ren)性值高于(yu) 1/2R 处和(he)心(xin)部(bu)的断(duan)裂韧(ren)性(xing)值(zhi)����,这于表 2 中(zhong)的实(shi)验结(jie)果相(xiang)符。

合金(jin)在(800 ℃,0.5 h,AC)+(510 ℃�,8 h,AC)条件(jian)下的断口(kou)组(zu)织(zhi)证明(ming)合金的断裂(lie)韧性(xing)呈现(xian)边(bian)部高−心(xin)部低(di)的(de)趋势(shi)��,而合(he)金的(de)强(qiang)度出现(xian)异常现(xian)象可能(neng)与(yu)合金 3 个位(wei)置(zhi)所取的(de)拉(la)伸(shen)试(shi)样截(jie)面(mian)处次生(sheng) α 相(xiang)的(de)分布(bu)不均(jun)匀有关(guan)�����。另外(wai)由表 2 中的(de)数(shu)据(ju)可知(zhi)�����,合金在(750 ℃���,0.5 h��,AC)+(510 ℃,8 h,AC) 固(gu)溶(rong)时效(xiao)条(tiao)件(jian)下,3 个(ge)位置之间(jian)的(de)强度或断裂韧(ren)性的差值较(jiao)大,在(zai)(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC) 固(gu)溶时效条件下(xia),3个(ge)位(wei)置(zhi)之间(jian)的(de)强(qiang)度或(huo)断(duan)裂韧(ren)性的(de)差(cha)值(zhi)较(jiao)小����,结合(he)图(tu) 5和(he)图(tu) 6,说(shuo)明合(he)金在(zai)相(xiang)变点(dian)上固溶(rong)后(hou)再经时(shi)效处(chu)理(li)��, 组(zu)织(zhi)的(de)不(bu)均匀程(cheng)度降低(di)����,即合(he)金(jin)在(zai)相(xiang)变点(dian)下(xia)固溶后(hou)再(zai)经(jing)时(shi)效处理对组(zu)织性(xing)能(neng)的不均匀(yun)性(xing)产(chan)生(sheng)的(de)影(ying)响(xiang)更(geng)大(da)。

3 、结论

1) 直径 180 mm 锻棒(bang)边部(bu)和(he)心部(bu)组织的初(chu)生(sheng) α 相呈等(deng)轴(zhou)状���,1/2R 处(chu)的(de)初(chu)生 α 相以(yi)等(deng)轴(zhou)和长条(tiao)状两(liang)种形态(tai)分(fen)布(bu)在(zai) β 基(ji)体(ti)上(shang),锻态原始组织(zhi)存在不均匀性(xing)。

2) 合(he)金(jin)经(jing) 750 ℃固溶(rong)后,3 个(ge)位置(zhi)的(de)初生(sheng) α 相体积分数(shu)减少(shao),分(fen)布(bu)不均匀����;经 800 ℃固溶(rong)后组织(zhi)为单(dan)一(yi)的 β 相,且 β 相发(fa)生(sheng)了不(bu)同程(cheng)度(du)的(de)再结(jie)晶�����。合金(jin)经(jing)750 ℃固(gu)溶+(510 ℃,8 h)时效(xiao)后(hou)��,大(da)量的(de)针(zhen)状次生(sheng) α相在(zai) β 基(ji)体(ti)上(shang)析(xi)出(chu)�,少量(liang)的(de)初(chu)生(sheng) α 相残(can)留在(zai) β 晶(jing)界处,析出相的(de)分布(bu)不(bu)均(jun)匀(yun),边(bian)部和(he) 1/2R 组(zu)织(zhi)中(zhong)出(chu)现“β 斑(ban)”现象(xiang);经 800 ℃固溶+(510 ℃,8 h)时(shi)效(xiao)后,1/2R 和(he)心(xin)部(bu)组织(zhi)中次生 α 相(xiang)的(de)析出(chu)不(bu)均匀(yun),β 晶(jing)界附(fu)近的次(ci)生 α相尺(chi)寸更小,分(fen)布(bu)更(geng)密集�����,晶(jing)内(nei)的次生 α 相(xiang)尺(chi)寸较(jiao)大,互(hu)成(cheng) 60°夹角(jiao)相(xiang)互交错(cuo)。

3) 合金(jin)经(750 ℃����,0.5 h,AC)+(510 ℃���,8 h�����,AC)固(gu)溶时效(xiao)后(hou),强度(du)较(jiao)低(di),断(duan)裂韧(ren)性(xing)较高,1/2R 处的力学(xue)性(xing)能为 Rm=1337 MPa,A=8.5%�����,KIC=59.8 MPa∙m1/2,达(da)到(dao)高(gao)强高(gao)韧钛合金的(de)标准(zhun)。

REFERENCE

[1]金和(he)喜, 魏克(ke)湘, 李建明, 周建(jian)宇(yu), 彭(peng)文静(jing). 航空(kong)用(yong)钛合(he)金(jin)研(yan)究进展[J]. 中国有(you)色金属(shu)学(xue)报(bao), 2015, 25(2): 280−292.

JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015,25(2): 280−292.

[2]SCHWAB H, PALM F, K HN U, ECKERT J. Microstructure and mechanical properties of the near-beta titanium alloy Ti-5553 processed by selective laser melting[J]. Materials and Design,2016, 105: 75−80.

[3]ELIAS C N, FERNANDES D J, RESENDE C R, ROESTEL J.Mechanical properties, surface morphology and stability of a modified commercially pure high strength titanium alloy for dental implants[J]. Dental Materials, 2015, 31(2): e1−e13.

[4]MOCHIZUKI H, YOKOTA M, HATTORI S. Effects of materials and solution temperatures on cavitation erosion of pure titanium and titanium alloy in seawater[J]. Transactions of the Japan Society of Mechanical Engineers A, 2007, 262(5/6):522−528.

[5]刘(liu)奇(qi)先(xian), 刘 杨, 高 凯. 钛(tai)合金(jin)的研(yan)究(jiu)进(jin)展(zhan)与(yu)应用[J]. 航天(tian)制造(zao)技(ji)术, 2011(4): 45−48, 55.

LIU Qi-xian, LIU Yang, GAO Kai. Research progress and application of titanium alloys[J]. Aerospace Manufacturing Technology, 2011(4): 45−48, 55.

[6]曹春晓. 航空(kong)用(yong)钛(tai)合(he)金的发展(zhan)概况(kuang)[J]. 航空科(ke)学(xue)技术(shu),2005(4): 3−6.

CAO Chun-xiao. General development situation of titanium alloys for aviation[J]. Aeronautical Science and Technology,2005(4): 3−6.

[7]黄张洪, 曲恒(heng)磊, 邓 超(chao), 杨建(jian)朝(chao). 航空用钛(tai)及(ji)钛(tai)合金(jin)的(de)发展(zhan)及应用(yong)[J]. 材(cai)料导(dao)报, 2011, 25(1): 102−107.

HUANG Zhang-hong, QU Heng-lei, DENG Chao, YANG Jian-chao. Development and application of aerial titanium and its alloys[J]. Materials Review, 2011, 25(1): 102−107.

[8]赵丹(dan)丹. 钛合(he)金在(zai)航空领域(yu)的发(fa)展(zhan)与(yu)应(ying)用(yong)[J]. 铸造(zao), 2014,63(11): 1114−1117.

ZHAO Dan-dan. Development and application of titanium alloys in the aviation[J]. Foundry, 2014, 63(11): 1114−1117.

[9]吕逸帆, 孟祥(xiang)军(jun), 李世凯. TB6 合(he)金 β 斑研究概(gai)述(shu)[J]. 稀有金属(shu)材料(liao)与工程(cheng), 2008, 37(增(zeng)刊 3): 544−547.

LÜ Yi-fan, MENG Xiang-jun, LI Shi-kai. An overview of β fleck in TB6 alloy[J]. Rare Metal Materials and Engineering, 2008,37(S3): 544−547.

[10] 曲恒(heng)磊, 周(zhou) 廉(lian), 周义(yi)刚, 赵(zhao)永庆(qing), 曾(ceng)卫东, 冯(feng) 亮(liang), 李 辉,陈(chen) 军, 张(zhang)颖(ying)楠, 郭(guo)红超(chao). 高强(qiang)韧钛(tai)合(he)金(jin)评(ping)述(shu)[J]. 稀有金属(shu)快(kuai)报(bao), 2004, 23(10): 5−9.

QU Heng-lei, ZHOU Lian, ZHOU Yi-gang, ZHAO Yong-qing,ZENG Dong-wei, FENG Liang, LI Hui, CHEN Jun, ZHANG Ying-nan, GUO Hong-chao. Review of high-strength and high-toughness titanium alloys[J]. Rare Metals Letters, 2004,23(10): 5−9.

[11] PETERS J O, L TJERING G. Comparison of the fatigue and fracture of α+β and β titanium alloys[J]. Metallurgical and Materials Transactions A, 2001, 32(11): 2805−2818.

[12] 商(shang)国强, 朱知寿(shou), 常 辉, 王新南, 寇(kou)宏(hong)超, 李金(jin)山. 超高强(qiang)度钛(tai)合(he)金研(yan)究(jiu)进展[J]. 稀(xi)有(you)金(jin)属(shu), 2011, 35(2): 286−291.

SHANG Guo-qiang, ZHU Zhi-shou, CHANG Hui, WANG Xin-nan, KOU Hong-chao, LI Jing-shan. Development of ultra-high strength titanium alloy[J]. Chinese Journal of Rare Metals, 2011, 35(2): 286−291.

[13] 杨冬雨(yu), 付(fu)艳(yan)艳, 惠(hui)松(song)骁(xiao), 叶文君, 于 洋, 梁恩(en)泉(quan). 高强高韧钛合(he)金(jin)研究与应用(yong)进展(zhan)[J]. 稀(xi)有(you)金属, 2011, 35(4): 575−580.

YANG Dong-yu, FU Yan-yan, HUI Song-xiao, YE Wen-jun,YU Yang, LIANG En-quan. Research and application of high strength and high toughness titanium alloys[J]. Chinese Journal of Rare Metals, 2011, 35(4): 575−580.

[14] 雷(lei)锦文(wen), 曾(ceng)卫东, 吴(wu) 欢(huan), 杜予(yu)暄, 唐(tang)晓东(dong), 庾(yu)高(gao)峰, 周(zhou)义刚(gang), 张(zhang) 奕(yi). 热(re)机械(xie)处(chu)理对(dui) Ti-10V-2Fe-3Al 钛(tai)合金组(zu)织和性(xing)能的影(ying)响(xiang)[J]. 中国(guo)有(you)色金(jin)属(shu)学(xue)报, 2010, 20(S1): s602−s605.

LEI Jin-wen, ZENG Wei-dong, WU Huan, DU Yu-xuan, TANGXiao-dong, YU Gao-feng, ZHOU Yi-gang, ZHANG Yi. Effects of mechanical heat-treatment on microstructure and properties of Ti-10V-2Fe-3Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s602−s605.

[15] ZAFARI A, DING Y, CUI J, XIA K. Achieving fine beta grain structure in a metastable beta titanium alloy through multiple forging-annealing

cycles[J].Metallurgical and Materials Transactions A, 2016, 47(7): 3633−3648.

[16] 王(wang) 涛, 郭(guo)鸿镇, 王(wang)彦(yan)伟, 姚泽坤. 热处(chu)理对(dui) TG6 合金(jin)热(re)模锻件组织(zhi)不(bu)均(jun)匀(yun)性的(de)影响[J]. 中国有(you)色金属(shu)学(xue)报(bao), 2010, 20(S1):s593−s597.

WANG Tao, GUO Hong-zhen, WANG Yan-wei, YAO Ze-kun.Effect of heat treatment on microstructural inhomogeneity of TG6 alloy hot die forgings[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s593−s597.

[17] 费 跃, 朱(zhu)知(zhi)寿, 王新南(nan), 李 军(jun), 商(shang)国(guo)强(qiang), 祝(zhu)力(li)伟(wei). 锻造(zao)工艺(yi)对(dui)新型(xing)低(di)成本(ben)钛(tai)合(he)金组织(zhi)和(he)性(xing)能影(ying)响(xiang)[J]. 稀有(you)金属(shu), 2013,37(2): 186−191.

FEI Yue�,ZHU Zhi-shou, WANG Xin-nan, LI Jun, SHANG Guo-qiang, ZHU Li-wei. Influence of forging process on microstructure and mechanical properties of a new low-cost titanium alloy[J]. Chinese Journal of Rare Metals, 2013, 37(2):186−191.

[18] XU Xin, DONG Li-min, BA Hong-bo, ZHANG Zhi-qiang,YANG Rui. Hot deformation behavior and microstructural evolution of beta C titanium alloy in β phase field[J].Transactions of Nonferrous Metals Society of China, 2016,26(11): 2874−2882.

[19] LI Dong, HUI Song-xiao, YE Wen-jun, LI Cheng-lin.Microstructure and mechanical properties of a new high-strength and high-toughness titanium alloy[J]. Rare Metals, 2016: 1−7.

[20] 王(wang)庆娟(juan), 高 颀(qi), 王(wang)快社(she), 王鼎春(chun), 李(li)献民, 丁(ding)长勤, 杨(yang) 奇.一(yi)种(zhong)多元(yuan)合(he)金(jin)复(fu)合(he)强(qiang)化(hua)高(gao)强(qiang)钛合(he)金(jin)及(ji)其制备(bei)方(fang)法: 中国,ZL201310040063.5[P]. 2013−05−22.

WANG Qing-juan, GAO Qi, WANG Kuai-she, WANG Ding-chun, LI Xian-min, DING Chang-qin, YANG Qi.Multi-component alloy composite reinforced high-strength titanium alloy and preparation method thereof: China,ZL201310040063.5[P]. 2013−05−22.

[21] 毛小南(nan), 张鹏省(sheng), 于兰(lan)兰(lan), 袁(yuan)少冲(chong). BT22合金(jin)的成(cheng)分设(she)计(ji)和(he)淬透性的关系(xi)研(yan)究(jiu)[J]. 稀有(you)金(jin)属(shu)快报(bao), 2006, 25(6): 21−26.

MAO Xiao-nan, ZHANG Peng-sheng, YU Lan-lan, YUAN Shao-chong. Relationship study between the component design and quenching degree for BT22 alloy[J]. Rare Metals Letters,2006, 25(6): 21−26.

[22] ZENG W D, ZHOU Y G. Effect of beta flecks on mechanical properties of Ti-10V-2Fe-3Al alloy[J]. Materials Science and Engineering A, 1999, 260(1/2): 203−211.

[23] LIHui-min, LI Miao-quan, LUO Jiao, WANG Ke. Microstructure and mechanical properties of heat-treated Ti-5Al-2Sn-2Zr-4Mo-4Cr[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(9): 2893−2900.

[24] 张平(ping)辉, 李(li)成(cheng)林(lin), 惠松(song)骁, 王(wang)韦琪(qi), 羊(yang)玉(yu)兰. 固(gu)溶(rong)处(chu)理(li)对Ti-6Cr-5Mo-5V-4Al 合金组织(zhi)与(yu)性(xing)能(neng)的(de)影响[J]. 稀有(you)金(jin)属(shu),2011, 35(5): 639−643.

ZHANG Ping-hui, LI Cheng-lin, HUI Song-xiao, WANG Wei-qi, YANG Yu-lan. Effect of solution treatment on microstructure and tensile properties of Ti-6Cr-5Mo-5V-4Al alloy[J]. ChineseJournal of Rare Metals, 2011, 35(5): 639−643.

[25] WANG Zhen-guo, CAI Hai-jiao, HUI Song-xiao. Microstructure and mechanical properties of a novel Ti-Al-Cr-Fe titanium alloy after solution treatment[J]. Journal of Alloys and Compounds,2015, 640: 253−259.

[26] 邹(zou)丽(li)娜. 高(gao)强高(gao)韧 Ti-Al-Fe-V-(Mo,Cr)系(xi)合(he)金(jin)显微(wei)组织与力(li)学性(xing)能(neng)研(yan)究[D]. 北京(jing): 北(bei)京(jing)有(you)色金(jin)属研究总院, 2014.

ZHOU Li-na. Study on the microstructure and mechanical properties of Ti-Al-Fe-V-(Mo,Cr) system alloys[D]. Beijing:General Research Institute for Nonferrous Metals, 2014.

[27] SHI Xiao-hui, ZENG Wei-dong, SHI Chun-ling, WANG Hao-jun,JIA Zhi-qiang. The fracture toughness and its prediction model for Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy with basket-weave microstructure[J]. Journal of Alloys and Compounds, 2015, 632:748−755.

相(xiang)关(guan)链(lian)接