引言(yan)

钛金(jin)属(shu)在地壳(ke)中比(bi)较(jiao)丰(feng)富,储量超(chao)过(guo)铜����、锌(xin)等(deng)常见金(jin)属(shu)����。钛(tai)合金则是钛(tai)和其(qi)他金(jin)属(shu)混(hun)合(he)制(zhi)成的合金材(cai)料(liao),具(ju)有(you)较(jiao)高(gao)的(de)强度(du)�����、耐热性和(he)耐(nai)腐(fu)蚀(shi)性(xing)[1]。基于这(zhe)些(xie)优(you)良(liang)特性,钛合金(jin)的(de)应用(yong)市(shi)场(chang)广(guang)阔(kuo),主要(yao)集中(zhong)在(zai)航(hang)空(kong)航(hang)天、生(sheng)物化学(xue)等(deng)领(ling)域。本(ben)文结(jie)合相(xiang)关工作经验,探讨了钛(tai)合(he)金材(cai)料特性(xing)和(he)磨(mo)削(xue)工艺(yi)。

1、钛合金(jin)材(cai)料(liao)的特(te)性

1.1优(you)点

(1)比(bi)强(qiang)度(du)大(da)�。和钢(gang)材(cai)相比(bi),钛(tai)合金材(cai)料的强度(du)相当�����,但(dan)密(mi)度(du)只(zhi)有(you)钢(gang)材的60%左右(you)��,约(yue)为(wei)4.5g/cm3�����;弹(dan)性(xing)模(mo)量(liang)远低(di)于钢材(cai)����,在(zai)1.078×105~1.176×105MPa[2-3]���。也就是说(shuo),钛合(he)金材料的强(qiang)度和(he)钢(gang)材(cai)类似����,但(dan)自重小��、弹(dan)性好(hao)����,方(fang)便(bian)运输(shu)吊装和加工(gong)制造。得益(yi)于这(zhe)一特性����,可制(zhi)造出刚(gang)性好(hao)��、质(zhi)量(liang)轻的(de)零(ling)部(bu)件,例如(ru)发动(dong)机构件、飞(fei)机骨(gu)架、起落架(jia)、

紧固件等。

(2)热强(qiang)度高。钛(tai)元素的(de)熔点(dian)为(wei)1725℃,导(dao)热系数为15.24W/(m·K)�����,中等(deng)温度(du)下依(yi)然能保(bao)持(chi)良好的强度��。和(he)铝合金相(xiang)比����,环境(jing)温度达(da)到150℃强度(du)明显(xian)降低(di)�����,而钛合(he)金(jin)在(zai)450~500℃的(de)环(huan)境(jing)下,依然(ran)能(neng)达(da)到一定(ding)强度要求(qiu)���。

(3)耐腐蚀(shi)性强���。钛(tai)合金(jin)材(cai)料(liao)中(zhong)的化(hua)学(xue)成分,和空(kong)气中的(de)氮(dan)气(qi)���、氧(yang)气发(fa)生(sheng)化学反应(ying),会在(zai)材(cai)料(liao)表面(mian)生(sheng)成保护(hu)层���,从而(er)提(ti)高抗腐(fu)蚀性(xing)能(neng)[4]。针对点蚀(shi)����、酸蚀、应力腐蚀��,具有(you)较(jiao)强的抵抗(kang)力(li);针(zhen)对强(qiang)酸(suan)和有机(ji)物(wu)品�����,抗(kang)腐(fu)蚀性良(liang)好。

1.2缺点

(1)高温加工性(xing)能(neng)差,当环(huan)境温度(du)超(chao)过(guo)一定限度(du),此时钛合金材(cai)料的抗蠕变(bian)性(xing)变差����,继(ji)而(er)表现出脆(cui)性(xing),不(bu)利于(yu)材料(liao)加工。

(2)冷(leng)压(ya)加工困难(nan)����,因(yin)为(wei)钛合金(jin)材(cai)料(liao)的(de)弹(dan)性模(mo)量小(xiao),冷压加工(gong)会出(chu)现(xian)较(jiao)大(da)的(de)回弹现象(xiang),继而产生(sheng)震动(dong)导(dao)致无法(fa)成(cheng)形(xing)��。

(3)切削难(nan)度(du)大(da)����,因(yin)导热(re)性能(neng)较(jiao)差(cha),切(qie)削(xue)时不(bu)利(li)于(yu)散(san)热(re)��,切削(xue)时因(yin)温(wen)度(du)升(sheng)高可(ke)能粘(zhan)附在(zai)切(qie)削(xue)工具上�����,不仅影(ying)响(xiang)切(qie)削质量�,还会(hui)损伤(shang)工具[5]��。

(4)精炼(lian)���、熔(rong)融和(he)铸(zhu)造技(ji)术(shu)与(yu)传统(tong)的合(he)金不(bu)同(tong)�,导(dao)致(zhi)钛合金(jin)价(jia)格昂贵(gui)����,当(dang)前在民(min)生(sheng)用品(pin)领域应用较少����。

2�、钛合金(jin)材(cai)料磨(mo)削(xue)的(de)特(te)点(dian)、注意(yi)事(shi)项和工(gong)艺(yi)优(you)化(hua)

2.1磨削(xue)特(te)点(dian)

基于钛(tai)合金材料(liao)的(de)特(te)性(xing),磨削(xue)时(shi)具(ju)有以(yi)下(xia)5大(da)特点(dian)。

(1)变形系数小�。对钛合(he)金(jin)材(cai)料磨削(xue)时,变形系数≤1�,由于(yu)磨削路程(cheng)增加(jia),刀具磨损(sun)的速(su)度(du)加(jia)快。

(2)磨削温(wen)度(du)高(gao)�����。钛合(he)金的导(dao)热(re)系数(shu)小(xiao)��,只有(you)45号钢(gang)的1/7~1/5,磨削(xue)过程中(zhong)产(chan)生的(de)热(re)量(liang)无法(fa)及时散(san)发(fa),热(re)量(liang)累积在材料本身,尤其是磨(mo)削区,超过承(cheng)受的温度范围就会(hui)烧(shao)伤工(gong)件(jian)����,合金(jin)材(cai)料本(ben)身(shen)也出现(xian)损坏�。

(3)单(dan)位(wei)面积切(qie)削力(li)大。切削(xue)时(shi),钛(tai)合(he)金(jin)材料(liao)和前(qian)刀面(mian)的接(jie)触(chu)较短(duan),单位面积(ji)上的切(qie)削力(li)大�����,可能(neng)出(chu)现(xian)崩(beng)刃(ren)现(xian)象[6]。另(ling)外�����,钛(tai)合金的弹(dan)性(xing)模(mo)量(liang)小(xiao)����,虽(sui)然整个磨削(xue)时(shi)间不长�����,但(dan)高(gao)温作(zuo)用明显,温度可(ke)达(da)到(dao)1000℃以上(shang),造(zao)成(cheng)钛(tai)合(he)金(jin)变(bian)形(xing)�、弹(dan)性振动�,影(ying)响(xiang)加(jia)工精度��。

(4)存(cun)在(zai)冷(leng)硬(ying)现(xian)象�����。钛元(yuan)素的化学活性强(qiang)��,磨(mo)削产生(sheng)的高(gao)温环境下,钛合(he)金(jin)材料(liao)表皮(pi)发(fa)生化学(xue)反(fan)应(ying),不仅(jin)合(he)金(jin)弹性降(jiang)低����,而且(qie)表面硬(ying)化(hua),加(jia)工(gong)过(guo)程更(geng)加(jia)复杂(za),会(hui)降低零(ling)件(jian)的(de)抗(kang)疲(pi)劳(lao)强度(du)。

(5)刀具(ju)易(yi)粘(zhan)接(jie)磨损。砂(sha)轮和钛(tai)合(he)金(jin)材(cai)料(liao)在接(jie)触过(guo)程中(zhong),摩擦引(yin)起高温,会(hui)导致(zhi)钛(tai)合(he)金(jin)发(fa)生(sheng)变(bian)形,粘附(fu)在(zai)砂轮(lun)上或(huo)磨粒(li)脱落(luo)�����,造(zao)成(cheng)砂轮损坏。磨削时产(chan)生的热(re)量��,容易(yi)烧伤工件(jian)��,刀(dao)具(ju)的更换频(pin)率提高(gao)[7]�����。

以绿(lv)碳(tan)化(hua)硅(gui)砂轮磨(mo)削(xue)钛(tai)合金(jin)为例�����,碳(tan)化(hua)硅会和氧气(qi)发(fa)生(sheng)化(hua)学反(fan)应:SiC+O2→SiO2+C-768696.48J。反应速(su)度(du)快,会(hui)释(shi)放大量(liang)能量����,不仅导致(zhi)砂(sha)轮(lun)表(biao)面(mian)的(de)材(cai)料腐蚀、剥(bo)落���,

还可(ke)能(neng)造(zao)成(cheng)零件表面(mian)烧(shao)伤(shang)�。

2.2注意事(shi)项

考(kao)虑(lv)到钛(tai)合(he)金(jin)材(cai)料的磨(mo)削(xue)特点(dian),磨削时注(zhu)意(yi)事项(xiang)总结如下:(1)因(yin)为(wei)弹(dan)性(xing)模量(liang)小��,加(jia)工时(shi)夹(jia)紧(jin)��、受(shou)力(li)易(yi)造(zao)成(cheng)变(bian)形��,会影响加(jia)工(gong)精(jing)度,因此使(shi)用(yong)工(gong)件(jian)夹紧时�,应合理(li)控制(zhi)紧(jin)固(gu)力,必(bi)要时(shi)使(shi)用(yong)支(zhi)承(cheng)装置进行(xing)辅(fu)助(zhu)固定。(2)切削(xue)过(guo)程中(zhong),如(ru)果(guo)使用(yong)的切削(xue)液中含(han)有氢(qing),高(gao)温状(zhuang)态下(xia)会(hui)释(shi)放(fang)出(chu)氢气(qi),和(he)钛(tai)元(yuan)素反应(ying)后导致表层变脆(cui)���,或(huo)者(zhe)高温(wen)下应(ying)力腐(fu)蚀而开(kai)裂(lie)[8]���。(3)如果使用(yong)氯化(hua)物�,磨削过程中(zhong)会挥(hui)发(fa)有(you)毒气体(ti),提示(shi)加工人员采取(qu)安全(quan)防(fang)护(hu)措(cuo)施(shi);加工后清洗(xi)零部件时(shi),应(ying)使(shi)用不(bu)含(han)有(you)氯(lv)的清(qing)洗(xi)剂(ji)��。(4)选择工具����、夹具(ju)时,不能(neng)使用含有铅(qian)或(huo)锌的(de)合(he)金,而(er)且要(yao)保证工(gong)具(ju)、夹具(ju)洁净(jing),不能存(cun)在油脂污染(ran)����。(5)微(wei)量(liang)切削(xue)钛合(he)金时(shi)���,切(qie)下(xia)的细(xi)小(xiao)碎屑可(ke)能燃(ran)烧(shao)���,为了(le)避(bi)免燃(ran)烧发生(sheng),应及(ji)时(shi)清理机床(chuang)上(shang)的(de)切削(xue),及(ji)时更换刀(dao)具,或(huo)者调整切(qie)削速(su)度。一旦(dan)燃(ran)烧(shao)��,使(shi)用滑石粉(fen)��、干粉(fen)灭火器扑(pu)灭�。

2.3工(gong)艺(yi)优(you)化(hua)

(1)合(he)理(li)选择(ze)刀具(ju)�����。对(dui)钛(tai)合(he)金材(cai)料进(jin)行磨削加(jia)工(gong)时(shi),合理选(xuan)择刀(dao)具是(shi)第一步(bu)�,应该(gai)从钛(tai)合(he)金的材(cai)料(liao)特性�����、刀(dao)具(ju)的材质(zhi)特征(zheng)两个(ge)方(fang)面(mian)进(jin)行(xing)考虑(lv)。合适的(de)刀(dao)具配(pei)合科(ke)学的方法(fa)�,才(cai)能提(ti)高(gao)加(jia)工精(jing)度质(zhi)量��。结合生(sheng)产实(shi)践,常(chang)用(yong)的(de)刀(dao)具(ju)材质有(you):硬(ying)质(zhi)合(he)金����、高速(su)钢(gang)、聚晶(jing)金(jin)刚石����、立(li)方氮(dan)化(hua)硼(peng)等(deng)。

其中�����,立方(fang)氮化硼不(bu)仅硬(ying)度高,而(er)且(qie)可以耐(nai)高热(re),在(zai)不(bu)少(shao)企业中应(ying)用��;聚晶(jing)金(jin)刚石的使用(yong)���,能适应钛(tai)合(he)金(jin)在(zai)磨(mo)削(xue)时(shi)高(gao)热�����、高(gao)速的(de)要求(qiu)����,其(qi)稳定性较好(hao)�����,目(mu)前也广泛(fan)应用��;涂层(ceng)刀具(ju)的优点��,是抗(kang)氧(yang)化(hua)性(xing)��、抗(kang)粘(zhan)连性(xing)较好�����,能在(zai)复(fu)杂条件(jian)下(xia)加工(gong)�����,具有(you)良好的(de)发展前景(jing)[9-10]���。

(2)改善磨(mo)削(xue)条(tiao)件(jian)���。对钛合金(jin)磨削加工(gong)时(shi)���,应改善(shan)磨削条(tiao)件,对机(ji)械(xie)加工(gong)系统进行优化(hua)�。实(shi)际(ji)加(jia)工(gong)时,加(jia)工(gong)人(ren)员(yuan)应调整机(ji)床(chuang)结(jie)构(gou)的(de)参数(shu)���,确(que)保(bao)主(zhu)轴零(ling)部(bu)件(jian)平稳运(yun)行(xing),提(ti)高产品(pin)加(jia)工(gong)标(biao)准。此(ci)外�����,刀具(ju)不能(neng)长时(shi)间(jian)使(shi)用,应掌(zhang)握(wo)刀具(ju)的(de)损耗(hao)特征(zheng)��,定(ding)期更(geng)换(huan)刀具(ju)[11]。以磨削(xue)深度(du)和砂轮速度为例���,可(ke)通过试验确定(ding)减少砂轮粘附磨损的磨(mo)削(xue)参(can)数(shu)。

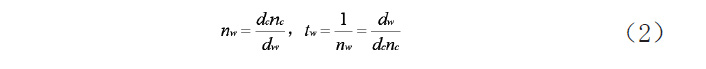

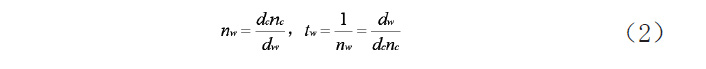

使用(yong)能(neng)谱(pu)分析仪(yi)对磨削(xue)后(hou)的(de)砂轮(lun)进(jin)行(xing)分析(xi),计算(suan)钛(tai)合(he)金相对(dui)砂(sha)轮的(de)特(te)有成(cheng)分(fen)Al���、砂轮中(zhong)的(de)成分Si比例(li),从而(er)确定砂轮的(de)粘附(fu)率。切(qie)入式磨削���,磨削深度就是工件(jian)转(zhuan)一(yi)周时(shi)����,相对于砂(sha)轮的(de)径向移动距(ju)离(li)����。在(zai)无心(xin)磨床上,工件(jian)速(su)度(du)Vw和导轮线(xian)速度Vc相等,即(ji)Vw=Vc,这两者(zhe)的计算方法(fa)是:

工(gong)件转(zhuan)速nw和(he)转一(yi)周需(xu)要(yao)的时间tw�,计算方法是:

工(gong)件转一(yi)周���,相对砂(sha)轮的进(jin)给量fr����,计(ji)算(suan)方(fang)法是:

因(yin)此(ci),磨(mo)削(xue)深度(du)计(ji)算方(fang)法(fa)是:

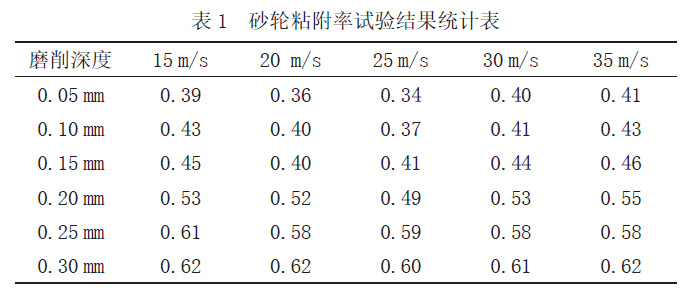

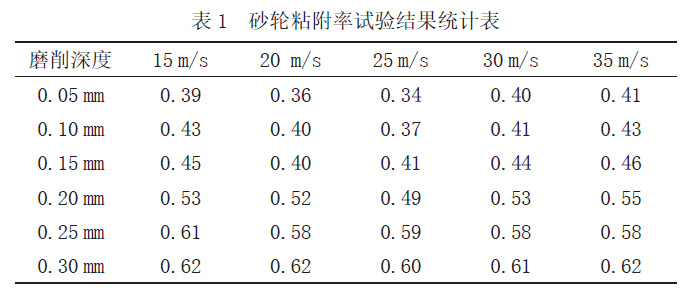

使(shi)用(yong)GC60KV砂(sha)轮(lun)磨(mo)削TC4材(cai)料,当工(gong)件速(su)度为2.5m/s,磨削距离(li)为(wei)100mm时���,通过试验(yan)得到砂轮(lun)粘(zhan)附(fu)率见(jian)表1。分(fen)析(xi)可知:对(dui)TC4材(cai)料磨削(xue)时(shi),最佳(jia)磨(mo)削深(shen)度(du)为(wei)0.05~0.1mm��,最佳砂(sha)轮(lun)速度(du)为25m/s,此(ci)时(shi)砂轮粘附率(lv)最(zui)小(xiao)。

(3)控制(zhi)切(qie)削(xue)范围�����。钛(tai)合金(jin)材料(liao)切削时����,控制切(qie)削(xue)范(fan)围(wei)需(xu)要(yao)注(zhu)意以(yi)下(xia)几点(dian):首(shou)先控(kong)制(zhi)好切削(xue)速(su)度,不(bu)仅(jin)影响(xiang)刀(dao)具(ju)的(de)切削强(qiang)度�����,也关(guan)系到刀(dao)刃(ren)的(de)使用寿(shou)命。其(qi)次控(kong)制好(hao)切削(xue)深度,一(yi)般(ban)来说切削深(shen)度(du)不能太浅(qian)�。加(jia)工(gong)作业中(zhong)��,适当减慢切(qie)削(xue)速(su)度�,并(bing)增加(jia)切削深(shen)度�����,有助(zhu)于提(ti)高切削质(zhi)量(liang)���。

(4)改(gai)造冷却方式(shi)

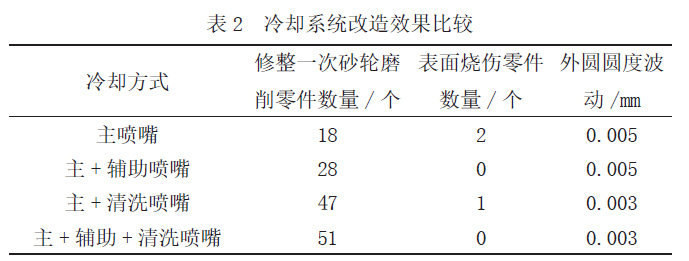

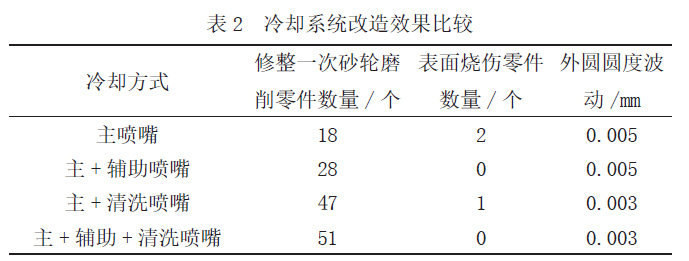

针(zhen)对(dui)当(dang)前(qian)冷(leng)却润(run)滑系(xi)统的缺(que)陷(xian),我(wo)们(men)通过(guo)技术改造研(yan)发(fa)出(chu)一(yi)套新型的冷却润(run)滑(hua)系统(tong),改(gai)造(zao)要(yao)点(dian)是:①在主喷嘴(zui)的基(ji)础上(shang),加(jia)装一个(ge)辅(fu)助喷嘴(zui),能(neng)隔离回转气流(liu)��;②在砂(sha)轮对应(ying)方(fang)向上,加(jia)装(zhuang)一个(ge)高压喷(pen)嘴(zui),用于清洗工件(jian)。改(gai)造后,能(neng)防止钛合(he)金工件的(de)废屑(xie)积(ji)聚(ju)在砂(sha)轮(lun)表(biao)面(mian)。为了确保(bao)液体(ti)供(gong)应�����,我(wo)们对(dui)供(gong)液(ye)压(ya)力(li)、流(liu)量��、喷嘴结构及(ji)尺寸等(deng)指标进行(xing)优化(hua),配合(he)高效率(lv)的(de)吸风排(pai)风装(zhuang)置(zhi),防止(zhi)油(you)雾喷溅。

以(yi)GC60KV砂(sha)轮磨削(xue)TC4材料为(wei)例(li)��,对比(bi)改(gai)造后(hou)的(de)冷却(que)效(xiao)果见表2��。分(fen)析可(ke)知(zhi):增(zeng)加辅助喷(pen)嘴(zui)和清(qing)洗喷(pen)嘴(zui),能减(jian)轻(qing)砂轮(lun)磨(mo)损�,防止(zhi)零件表面(mian)烧伤(shang)�����,并(bing)且有助(zhu)于提(ti)高(gao)零件(jian)的圆度(du)指(zhi)标(biao)�。

3����、无心磨削技(ji)术(shu)在钛(tai)合金(jin)材(cai)料(liao)加工(gong)中的(de)应(ying)用

3.1无(wu)心磨(mo)削(xue)特点(dian)

磨(mo)削(xue)工艺中(zhong)�����,无(wu)心磨削(xue)是(shi)一种(zhong)特(te)殊(shu)类型(xing)��,工(gong)件在无心(xin)磨(mo)床(chuang)上�����,只有(you)磨削点被(bei)磨削,而支承(cheng)点(dian)没(mei)有(you)被磨削(xue)�,工(gong)件(jian)本身(shen)会不断(duan)变化�。钛(tai)合金采(cai)用无(wu)心(xin)磨削(xue)技(ji)术,因工件中(zhong)心没有定位(wei)�,容易(yi)造成磨(mo)削(xue)外圆(yuan)不(bu)圆的(de)问题����。因(yin)此,企业和(he)加工人(ren)员(yuan)关(guan)注(zhu)的(de)重(zhong)点(dian),是工(gong)件如(ru)何(he)被(bei)磨(mo)圆����。

3.2无(wu)心(xin)磨削(xue)成(cheng)圆(yuan)理论

无(wu)心(xin)磨削时(shi),钛(tai)合(he)金工(gong)件(jian)的(de)被(bei)磨(mo)削表(biao)面(mian)��、定位表(biao)面(mian)�,都是(shi)工件表(biao)面(mian)�����。第1圈,工件原始表面误差(cha)为(wei)Δ0,和导(dao)轮��、托板(ban)接(jie)触时(shi)的(de)定位(wei)误(wu)差为(wei)ΔF����,这两(liang)者联(lian)合(he)作(zuo)用并反(fan)映(ying)到(dao)磨削点上�,工(gong)件(jian)表面磨(mo)削(xue)后的(de)加工(gong)误差(cha)就(jiu)是(shi)Δ1���。第(di)2圈�����,以上(shang)误差(cha)再(zai)次(ci)出(chu)现(xian)���,最终形(xing)成加(jia)工(gong)误(wu)差(cha)Δ2�����。以此类推,随(sui)着磨(mo)削(xue)进(jin)行(xing)�����,工件转过第(di)m圈,加工误(wu)差就是Δm�����。而且�����,这(zhe)些(xie)加工误差的关系(xi)见(jian)式5�。

Δm<Δ(m-1)<…<Δ2<Δ1<Δ0(5)

也(ye)就(jiu)是说(shuo)�����,无(wu)心磨削过(guo)程中(zhong),钛合(he)金工(gong)件会(hui)越磨越圆,加工误差也(ye)会越(yue)来越小(xiao)。然(ran)而�����,这一结论(lun)是在(zai)理(li)想状态(tai)下,实(shi)际上工(gong)件(jian)表面并不光滑(hua)���,微观上看(kan)是(shi)凹(ao)凸(tu)起(qi)伏的(de)����,要(yao)想(xiang)使(shi)工(gong)件(jian)磨圆�,就(jiu)要(yao)多(duo)磨凸(tu)起(qi)处(chu),不(bu)磨(mo)或少(shao)磨低(di)凹处(chu),才能提(ti)高磨(mo)削(xue)精度(du)��。工件(jian)存(cun)在(zai)原(yuan)始表(biao)面(mian)误(wu)差��,定(ding)位时(shi)发生位(wei)移(yi)是定(ding)位(wei)误(wu)差�����,这(zhe)两(liang)者之和(he)就(jiu)是合成误(wu)差。为(wei)了减少合(he)成误(wu)差(cha)����,采取(qu)的(de)措施(shi)包括:

第一(yi)����,提(ti)高(gao)磨削(xue)前半(ban)成品的外(wai)圆质量���。对(dui)比数控车床(chuang)和(he)六角车床对半(ban)成(cheng)品进(jin)行加工,前者加工后的(de)圆(yuan)度误差更小(xiao)�����,仅有(you)0.007~0.008mm���;而后(hou)者(zhe)因(yin)加工(gong)精度(du)低,圆度误差(cha)达(da)到0.01~0.02mm����。因(yin)此(ci),半(ban)成(cheng)品在(zai)磨(mo)削(xue)前(qian)��,首先减小(xiao)原(yuan)始误(wu)差(cha)��,就(jiu)能(neng)减小(xiao)磨(mo)削后的(de)圆度(du)误差。

第(di)二����,提(ti)高(gao)托(tuo)板的制造(zao)质(zhi)量����。托(tuo)板(ban)的(de)平面度越高(gao),定(ding)位误差越小����,零(ling)件(jian)加工(gong)的(de)圆(yuan)度(du)误(wu)差(cha)越小。试(shi)验数据(ju)显示:托(tuo)板支撑(cheng)斜(xie)面的平(ping)面度����,从0.002mm变(bian)为0.0004mm�,工(gong)件(jian)表(biao)面的(de)粗(cu)糙度(du)从(cong)Ra1.6提(ti)升(sheng)至Ra0.8。另(ling)外,也(ye)可(ke)以(yi)在托板(ban)支(zhi)撑面上,使(shi)用镶嵌(qian)式的(de)硬质(zhi)合(he)金����,提(ti)高(gao)托板的(de)耐磨性,减小磨(mo)损(sun)引起(qi)的定(ding)位误差(cha)。

第(di)三��,清(qing)理(li)砂(sha)轮表(biao)面的(de)残留(liu)物(wu)���。使用高压(ya)清(qing)洗(xi)装置��,对(dui)砂(sha)轮(lun)表(biao)面的粘(zhan)附(fu)物进行(xing)及时(shi)清(qing)洗(xi),有(you)助(zhu)于减(jian)小(xiao)定(ding)位(wei)误(wu)差(cha)�����。

一方(fang)面合理(li)选(xuan)择砂(sha)轮(lun)参(can)数(shu)�,优化设备(bei)的(de)冷(leng)却(que)润(run)滑(hua)系统�����;另(ling)一(yi)方(fang)面可增加(jia)驱动(dong)器,促使无(wu)心磨床(chuang)对砂轮进(jin)行(xing)自(zi)动修(xiu)整(zheng)��,去(qu)除(chu)砂轮表面的(de)粘(zhan)附物�����,对(dui)误差进(jin)行(xing)自(zi)动(dong)补偿[12]。

3.3应用成(cheng)果

以(yi)某(mou)钛合金材(cai)料为(wei)例,是(shi)D型螺栓材料,牌(pai)号(hao)为TC4����,原(yuan)形(xing)态(tai)是(shi)棒料��,加(jia)工(gong)工(gong)艺流程是:热处理→加(jia)工外形(xing)→加(jia)工平(ping)端面及倒角(jiao)→铣扁(bian)→滚压螺(luo)纹(wen)→去毛(mao)刺(ci)→磨(mo)外(wai)圆(yuan)。在磨(mo)外(wai)圆(yuan)环(huan)节(jie),采(cai)用无(wu)心(xin)磨(mo)削(xue)工艺(yi)����,要(yao)求圆度达(da)到(dao)0.004mm,表(biao)面(mian)粗(cu)糙度(du)为(wei)0.8。

砂轮(lun)和(he)磨(mo)削(xue)参(can)数(shu)确(que)定(ding)如下(xia):①砂(sha)轮(lun)选(xuan)用绿碳(tan)化硅(gui)材料,粒(li)度为60粒(li)�,硬(ying)度选择(ze)K级,砂(sha)轮代号(hao)为GC60KV��。②砂轮规(gui)格(ge):外(wai)径455mm,宽(kuan)度(du)80mm,孔径(jing)228.6mm。③砂(sha)

轮速(su)度为(wei)25m/s����,转速为(wei)1050r/min。④进给量(liang)粗磨(mo)时为0.02mm/str,精(jing)磨时(shi)为(wei)0.001mm/str。⑤磨(mo)削余量(liang)粗磨(mo)时(shi)为0.15mm�����,精(jing)磨时(shi)为0.05mm,将(jiang)圆度误(wu)差控制在(zai)0.01mm以(yi)内(nei)����。⑥无心(xin)磨(mo)床(chuang)型号是CM100-D,设(she)备(bei)主(zhu)轴(zhou)为(wei)高精度(du)的(de)极限(xian)间隙(xi)滚(gun)动轴(zhou)承�,并(bing)且(qie)配置清(qing)洗(xi)装置�。⑦砂轮(lun)自动修(xiu)整、自动进给补(bu)偿�、自动上(shang)下料(liao)�,经(jing)过(guo)编程(cheng)实(shi)现。

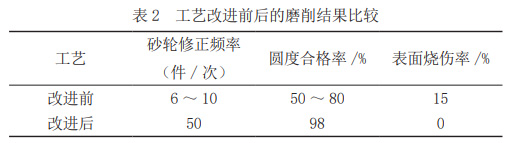

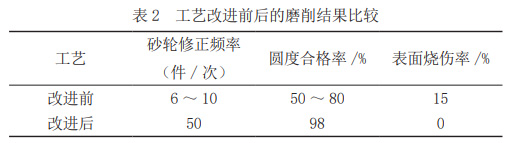

常(chang)规(gui)加(jia)工(gong)作(zuo)业(ye)时�����,使(shi)用白(bai)刚(gang)玉(yu)砂轮(lun)磨(mo)削��,砂轮(lun)磨损严重(zhong),而且(qie)加工(gong)效率低,批(pi)量(liang)加工(gong)时(shi)还(hai)易造(zao)成(cheng)工件(jian)烧伤(shang)现象(xiang),烧伤率为(wei)15%;圆度(du)要求合格率(lv)仅为50%~80%�����。通(tong)过(guo)优化(hua)砂(sha)轮参(can)数(shu),控制磨削用(yong)量,重新(xin)对(dui)设备进行(xing)编程,结果(guo)显示工件加(jia)工后(hou)圆(yuan)度(du)合格(ge)率(lv)为98%���,不(bu)仅(jin)满足(zu)圆度(du)要(yao)求,而(er)且(qie)表(biao)面没(mei)有烧伤(shang)现(xian)象(xiang),可(ke)见(jian)优化(hua)工(gong)艺后的(de)成(cheng)果(guo)显著���,见(jian)表2�����。

4����、结(jie)语(yu)

综上(shang)所述���,钛合(he)金材(cai)料刚度强度(du)大����、热(re)强度(du)高�����、耐(nai)腐(fu)蚀(shi)性强(qiang)�����,具有广(guang)阔(kuo)的应(ying)用市(shi)场(chang)。结(jie)合钛(tai)合金(jin)材料的(de)磨(mo)削特(te)点(dian)和(he)注意事(shi)项����,合(he)理(li)选择(ze)刀(dao)具��,改(gai)善磨(mo)削(xue)条(tiao)件,控制切(qie)削范(fan)围,能(neng)提(ti)高(gao)磨削(xue)精度(du)和(he)质(zhi)量�。本文以无心(xin)磨(mo)削工(gong)艺为(wei)例,工(gong)艺改进后(hou)不仅满足(zu)圆(yuan)度(du)要求,而且表(biao)面没(mei)有(you)烧(shao)伤(shang)现象�����,是一种(zhong)安全可(ke)行(xing)的磨削(xue)工(gong)艺(yi),具有(you)较(jiao)高(gao)的推(tui)广价(jia)值(zhi)。在未来,随(sui)着(zhe)钛合(he)金材料的应(ying)用(yong)范(fan)围更加广泛(fan)����,为了(le)保(bao)证材料特(te)性���,对(dui)于加工环节提(ti)出(chu)更高(gao)要(yao)求(qiu)��。对钛合金(jin)材料(liao)进(jin)行磨(mo)削(xue)加工时(shi)����,只(zhi)有(you)不(bu)断(duan)改进(jin)工艺(yi)��,优(you)化(hua)设(she)备仪器(qi),加强质(zhi)量管理����,才(cai)能获得高精度��、高性(xing)能的钛(tai)合(he)金(jin)工(gong)件,为后续生产(chan)制造(zao)打下坚(jian)实(shi)基础����。

【参考文(wen)献(xian)】

[1]黄云(yun)���,刘帅��,黄涛(tao),等(deng).钛(tai)合金材料(liao)砂(sha)带磨(mo)削表(biao)面残(can)余应力(li)形(xing)成模(mo)型(xing)及(ji)其(qi)实(shi)验(yan)研(yan)究[J].表(biao)面(mian)技(ji)术(shu)�����,2020����,49(4):30-37.

[2]连美(mei)娟(juan),王吉(ji)芳.基(ji)于(yu)有限(xian)元法(fa)的(de)钛合(he)金材料(liao)磨(mo)削热(re)分(fen)析[J].北(bei)京信(xin)息(xi)科(ke)技(ji)大学学报(bao)(自然科学版)����,2020,35(1):54-57.

[3]刘(liu)智����,孙(sun)桓五(wu)�,侯治(zhi)秀(xiu)���,等(deng).液(ye)体(ti)磁性(xing)磨具光(guang)整(zheng)加(jia)工TC4钛(tai)合金(jin)的(de)试验(yan)研(yan)究(jiu)[J].现(xian)代(dai)制造(zao)工程(cheng)�����,2020(1):29-34.

[4]吴进(jin)进(jin).钛合(he)金(jin)材(cai)料(liao)的机(ji)械加(jia)工工艺分析(xi)[J].南方(fang)农(nong)机(ji)�,2019,50(10):256.

[5]徐(xu)吉存(cun),陈洪(hong)军(jun),曹(cao)文智(zhi),等.钛(tai)合(he)金(jin)材(cai)料高效(xiao)高(gao)速加工(gong)机(ji)床应(ying)用现(xian)状及发展(zhan)趋(qu)势[J].金属(shu)加工(冷(leng)加工(gong)),2018(5):61-63.

[6]于(yu)振涛(tao),余(yu)森(sen)���,程军(jun),等(deng).新型医(yi)用钛(tai)合(he)金材(cai)料(liao)的(de)研(yan)发和(he)应用现(xian)状[J].金(jin)属学报,2017,53(10):1238-1264.

[7]席明(ming)哲(zhe),吕(lv)超(chao),吴(wu)贞(zhen)号���,等.连续点(dian)式(shi)锻压激(ji)光(guang)快速成(cheng)形TC11钛合(he)金的(de)组织和力学(xue)性能[J].金属学报��,2017���,53(9):1065-1074.

[8]李(li)卫,严世(shi)榕����,张乐(le).表(biao)面(mian)喷(pen)丸强(qiang)化(hua)处理对TC11钛合金疲(pi)劳(lao)性能(neng)的(de)影响(xiang)[J].表面技术(shu)�����,2017,46(3):172-176.

[9]范迎九.浅(qian)谈(tan)钛合金弱(ruo)刚(gang)性(xing)零件的(de)数(shu)控(kong)铣削技术(shu)[C]//第十(shi)四届中国(guo)标(biao)准化论坛论(lun)文集.海(hai)口����,2017:1157-1162.

[10]杜红春(chun)��,张(zhang)祺(qi).钛合(he)金切削(xue)加(jia)工(gong)参数优化(hua)数(shu)学(xue)模(mo)型及(ji)工(gong)艺(yi)参(can)数(shu)分析(xi)研(yan)究(jiu)[J].机电(dian)工(gong)程�,2020��,37(11):1280-1287.

[11]庞(pang)记(ji)明(ming),赵军,李安(an)海�,等(deng).钛(tai)合(he)金(jin)加(jia)工表(biao)面晶(jing)体塑(su)性模(mo)拟和(he)分(fen)析[J].机(ji)械设(she)计(ji)与(yu)制(zhi)造,2018(4):159-161.

[12]李卓梁(liang),丁桦(hua)�,李继(ji)忠.钛及钛合金(jin)剧(ju)烈塑性变形(xing)的研究(jiu)进(jin)展(zhan)[J].航空(kong)制造技术(shu)�,2013,56(16):139-142.

作者(zhe)简(jian)介:杨蒙(meng)(1992-),女(nv)��,陕西商(shang)洛,硕(shuo)士(shi),助理工(gong)程师(shi)

研(yan)究(jiu)方向:钛(tai)合(he)金成(cheng)分(fen)、组织�����、性能(neng)����。

相(xiang)关链接