钛(tai)锻件在(zai)航(hang)空产(chan)品中(zhong)占(zhan)有重要地位(wei),航空(kong)飞(fei)行(xing)器的(de)主(zhu)要(yao)承力(li)构件(jian)大部(bu)分是(shi)锻(duan)件���。钛合金以(yi)其(qi)比强度(du)高(gao)��、耐(nai)蚀性好等特点(dian)��,在航(hang)空(kong)航天领(ling)域得到(dao)了(le)广泛的(de)应用。

在飞(fei)机(ji)发(fa)动(dong)机(ji)中(zhong),钛(tai)合(he)金(jin)锻(duan)件(jian)主(zhu)要应(ying)用在风(feng)扇(shan)�、高(gao)压(ya)压气机盘(pan)件(jian)和叶(ye)片(pian)等(deng)转(zhuan)动(dong)部件;在(zai)飞机(ji)机(ji)身上(shang),钛合金(jin)锻件主(zhu)要应用(yong)在骨架、蒙皮、机身隔板和起落架等(deng)部(bu)位�。

随着(zhe)钛(tai)合金(jin)锻件(jian)用量的与(yu)日俱增(zeng),使(shi)用(yong)条(tiao)件的(de)日(ri)益苛刻以(yi)及其(qi)结构的日趋(qu)复(fu)杂(za)���,钛合(he)金(jin)及其零部件的损(sun)伤(shang)与(yu)失效在(zai)所难免(mian),由钛(tai)合(he)金零部(bu)件(jian)的(de)失(shi)效与(yu)断裂导致的(de)灾(zai)难性事(shi)故已(yi)发生(sheng)多(duo)起,因(yin)此需(xu)要进(jin)行无损检(jian)测来保(bao)证产(chan)品质(zhi)量(liang)����。

超声(sheng)波检(jian)测(ce)是(shi)常(chang)用(yong)的(de)钛(tai)锻件质量控(kong)制(zhi)方法(fa)。对(dui)于钛(tai)合(he)金(jin)材料中可能(neng)存在(zai)的(de)冶(ye)金(jin)缺陷(如夹(jia)杂(za))�、工艺缺陷(如(ru)过(guo)热(re)、变形(xing)不(bu)足(zu)、裂(lie)纹等)和组织缺陷���,生(sheng)产厂(chang)和(he)航空(kong)厂都用超声波检测进行质(zhi)量(liang)控(kong)制��。

但(dan)是复杂形状(zhuang)航空(kong)锻件为(wei)形状不(bu)规则(ze)的(de)变(bian)厚度(du)工件�,在(zai)用反(fan)射(she)法(fa)进(jin)行超(chao)声(sheng)波(bo)自(zi)动检(jian)测时,各扫描(miao)点的界面波(bo)和(he)底波(bo)位(wei)置随工件形(xing)状(zhuang)变(bian)化而(er)变化,因(yin)此当(dang)各(ge)扫描点厚度(du)未(wei)知时(shi),缺陷(xian)判断区间难以(yi)确定(ding),这(zhe)给缺(que)陷(xian)识(shi)别造成困难。

本(ben)文(wen)针(zhen)对(dui)某复杂形(xing)状(zhuang)的(de)钛(tai)合金(jin)锻件(jian)试(shi)样,使用北京(jing)航(hang)智(zhi)晟(cheng)机电设备有(you)限公(gong)司(si)生(sheng)产的(de)五轴(zhou)自(zi)动化超声(sheng)波(bo)检(jian)测设(she)备(bei)对此(ci)试样(yang)进行(xing)检测(ce)试验,验证设(she)备的超声波检(jian)测(ce)能(neng)力(li)和(he)效(xiao)率(lv)���。

1���、试验(yan)设置(zhi)

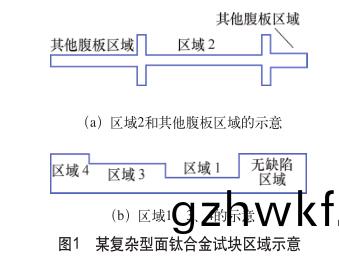

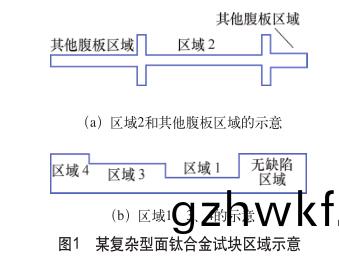

(1)试验试样(yang) 某复杂(za)形(xing)状(zhuang)的(de)钛合金锻(duan)件(jian)试(shi)样,预埋(mai)有直径(jing)1.2mm和(he)0.8mm的平底(di)孔(kong)缺陷共(gong)8个����,用(yong)于(yu)验(yan)证(zheng)设备对于上(shang)表(biao)面(mian)盲区、边(bian)缘(yuan)盲区等的(de)检(jian)测(ce)能力(li)。按(an)照缺(que)陷(xian)的(de)分布�����,大(da)致分为(wei)4个区(qu)域�,如图1所示(shi),其(qi)中(zhong)区(qu)域2和(he)其他(ta)腹(fu)板(ban)所(suo)在区(qu)域位(wei)于(yu)试(shi)样中(zhong)部(bu)���,区域(yu)1��、3、4位(wei)于(yu)试样(yang)的一(yi)侧(ce)��。

缺陷的具(ju)体信(xin)息(xi)如下(xia):区(qu)域(yu)1(厚20.0mm):缺陷(xian)1为 φ 1.2mm×17.0mm�,缺(que)陷2为(wei)φ 0.8mm×17.0mm,两缺(que)陷均距(ju)试(shi)样上(shang)表(biao)面3mm,距(ju)边缘(yuan)3mm。区域(yu)2(厚11.5mm):缺(que)陷(xian)3和缺陷4为(wei) φ 0.8mm×3.0mm(2个(ge)),缺(que)陷4距(ju)试样边(bian)缘3mm。区域(yu)3(厚37.5mm):缺陷5为 φ 1.2mm×5.0mm,缺陷(xian)6为(wei)φ 0.8mm×5.0mm,两缺陷均(jun)距(ju)试样(yang)边缘(yuan)3mm。区(qu)域4(厚54.0mm):缺(que)陷(xian)7为(wei) φ 1.2mm×5.0mm��,缺陷8为(wei)φ 0.8mm×5.0mm,两缺(que)陷(xian)均距试样(yang)边(bian)缘3mm。

检(jian)测要(yao)求:对(dui)该(gai)试(shi)块(kuai)进行全(quan)面扫描(miao)��,并检出(chu)所有缺陷���。

(2)试验(yan)设(she)备(bei) 北(bei)京航智(zhi)晟机电设(she)备(bei)有(you)限公(gong)司(si)生(sheng)产的五轴(zhou)自(zi)动(dong)化(hua)超声(sheng)波检(jian)测(ce)设备���,主要(yao)用(yong)于(yu)钛(tai)锻(duan)件(jian)的(de)4通道脉(mai)冲反射超(chao)声(sheng)波(bo)检(jian)测。设备(bei)具(ju)有锻件(jian)型(xing)面(mian)外形参(can)数(shu)测(ce)量功能(neng)�、锻件(jian)型(xing)面(mian)跟(gen)踪(zong)检测(ce)功(gong)能(neng)��、超(chao)声波(bo)检(jian)测(ce)数据采集与分析功(gong)能(neng)和(he)A、B、C或3D扫(sao)描(miao)图(tu)像显(xian)示(shi)功(gong)能���。

2、检(jian)测方案分析(xi)

观察(cha)试(shi)块(kuai)的被(bei)检测(ce)面,可以(yi)看出区域(yu)1��、区(qu)域3和区域(yu)4的上(shang)表(biao)面位(wei)于(yu)同(tong)一平(ping)面(mian),但(dan)厚(hou)度(du)不一(yi)致(zhi);区(qu)域2所(suo)在(zai)的中(zhong)间腹板(ban)部分的(de)高(gao)度(du)���、厚(hou)度与其(qi)相(xiang)邻的两(liang)个腹板相近(jin)。

基于五(wu)轴自动化超(chao)声波(bo)检(jian)测设备中的(de)闸门追(zhui)踪功能,可通(tong)过(guo)将(jiang)底波闸门(men)宽(kuan)度(du)设(she)置(zhi)成能够覆(fu)盖区域(yu)1、区(qu)域(yu)3和(he)区域(yu)4三个(ge)区域(yu),实现(xian)三个(ge)区域的一次(ci)性(xing)扫描�。区域(yu)2所(suo)在的(de)腹(fu)板(ban)部(bu)分的高度(du)��、厚度(du)与(yu)其(qi)他(ta)腹(fu)板相(xiang)近(jin),也可(ke)以(yi)对(dui)所(suo)有(you)腹板实(shi)现一(yi)次扫(sao)描。

但(dan)是,区(qu)域(yu)2所(suo)在的腹板部分(fen)厚度(du)约(yue)为11.5mm,区(qu)域(yu)4的(de)厚度54.0mm大于区域(yu)2厚度(du)的(de)2倍(bei)�,因(yin)此无(wu)法在(zai)一个A扫(sao)图(tu)中显(xian)示��。

因(yin)此,使(shi)用五(wu)轴自动化超声波检(jian)测(ce)设备(bei)来检测(ce)该试块(kuai)的方案(an)是:创(chuang)建一(yi)个扫(sao)描任(ren)务(wu),其中(zhong)包(bao)含(han)两个平面(mian)轨(gui)迹面(mian),一个轨(gui)迹(ji)面(mian)用(yong)来检测区(qu)域1�、3�、4���,另(ling)一(yi)个轨迹(ji)面(mian)用来检(jian)测(ce)区域(yu)2��。一键(jian)启(qi)动���,两(liang)个轨(gui)迹面(mian)按(an)顺(shun)序扫(sao)描(miao)����,结(jie)果(guo)保(bao)存在这个扫(sao)描(miao)任(ren)务名称下(xia)的两(liang)个文件(jian)夹中(zhong),方便(bian)存储(chu)���、查找和调用。

根(gen)据材料(liao)和缺陷信(xin)息(xi),试(shi)验选(xuan)用5MHz����,焦距3inch聚焦(jiao)探(tan)头(tou)进行检(jian)测。

3�����、检(jian)测(ce)参数(shu)设(she)置(zhi)

(1)水程距(ju)离设置(zhi) 根(gen)据(ju)所用(yong)探(tan)头的焦(jiao)距(ju),为(wei)避(bi)免在腹板检测过(guo)程(cheng)中探(tan)头与立筋发(fa)生(sheng)碰撞(zhuang)��,因(yin)此选(xuan)取水(shui)程距(ju)离(li)为76mm�����。

(2)检测(ce)灵(ling)敏度(du)设置(zhi) 区(qu)域1�����、3����、4部(bu)分最(zui)厚为(wei)54.0mm,要求能检出 φ 0.8mm的缺陷(xian),用(yong)试块(kuai)校准(zhun)后����,选用(yong)的(de)检测(ce)灵敏度为81dB。

区域(yu)2和(he)其他(ta)腹板(ban)部(bu)分厚度(du) 约(yue) 为(wei) 1 2 m m , 要(yao) 求(qiu) 能 检 出(chu)φ 0.8mm的(de)缺陷(xian)����,用(yong)试(shi)块(kuai)校(xiao)准后�,选用(yong)的检测灵(ling)敏(min)度为(wei)77dB。

(3)闸(zha)门(men)设置 区(qu)域1、3����、4部(bu)分(fen):由(you)于(yu)超(chao)声(sheng)波(bo)入射面相(xiang)同,3个(ge)部分高(gao)低(di)有差异(yi)��,除(chu)设定(ding)界(jie)面(mian)波(bo)闸(zha)门(men)和底(di)波闸(zha)门外,设(she)定(ding)1个缺陷(xian)检测闸(zha)门(men)�,为追(zhui)踪闸(zha)门(men)����,起(qi)始点(dian)追(zhui)踪界面(mian)波���,终(zhong)止点追(zhui)踪(zong)底(di)波(bo)。

区(qu)域(yu)2部分(fen):由于(yu)超(chao)声波入(ru)射面高(gao)度会有差异(yi),因此将界(jie)面波(bo)闸(zha)门(men)和(he)底(di)波闸门都(dou)设(she)置(zhi)得(de)宽一些(xie)�����,以(yi)适应(ying)不(bu)同(tong)腹(fu)板区域。设定(ding)1个(ge)缺陷检(jian)测闸(zha)门,为追(zhui)踪(zong)闸(zha)门�,起始点追(zhui)踪(zong)界面波,终止点追(zhui)踪(zong)底波(bo)。

(4)扫描轨迹(ji)设(she)置(zhi) 创建(jian)一(yi)个(ge)扫(sao)描(miao)任(ren)务(wu),包含(han)2个(ge)轨(gui)迹(ji)面(mian):轨(gui)迹面(mian)1和轨迹(ji)面2,根据(ju)试(shi)块位置分(fen)别(bie)选定两者的(de)扫描范(fan)围(wei),为保(bao)证直(zhi)径 φ 0.8mm的(de)缺陷(xian)被准(zhun)确(que)地(di)检出�,扫描(miao)间距(ju)选定为(wei)1mm×1mm,扫描方(fang)向(xiang)为X轴,扫描(miao)速度为100mm/s,并分(fen)别选(xuan)择其(qi)对(dui)应(ying)的检(jian)测(ce)灵(ling)敏度(du)和(he)闸门(men)等(deng)超声(sheng)波设(she)置(zhi)。

4����、检(jian)测(ce)结果分(fen)析

分区(qu)域来(lai)进行结果分(fen)析如下(xia)。

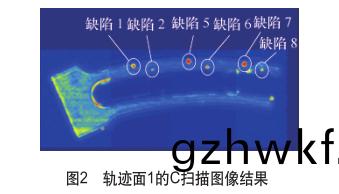

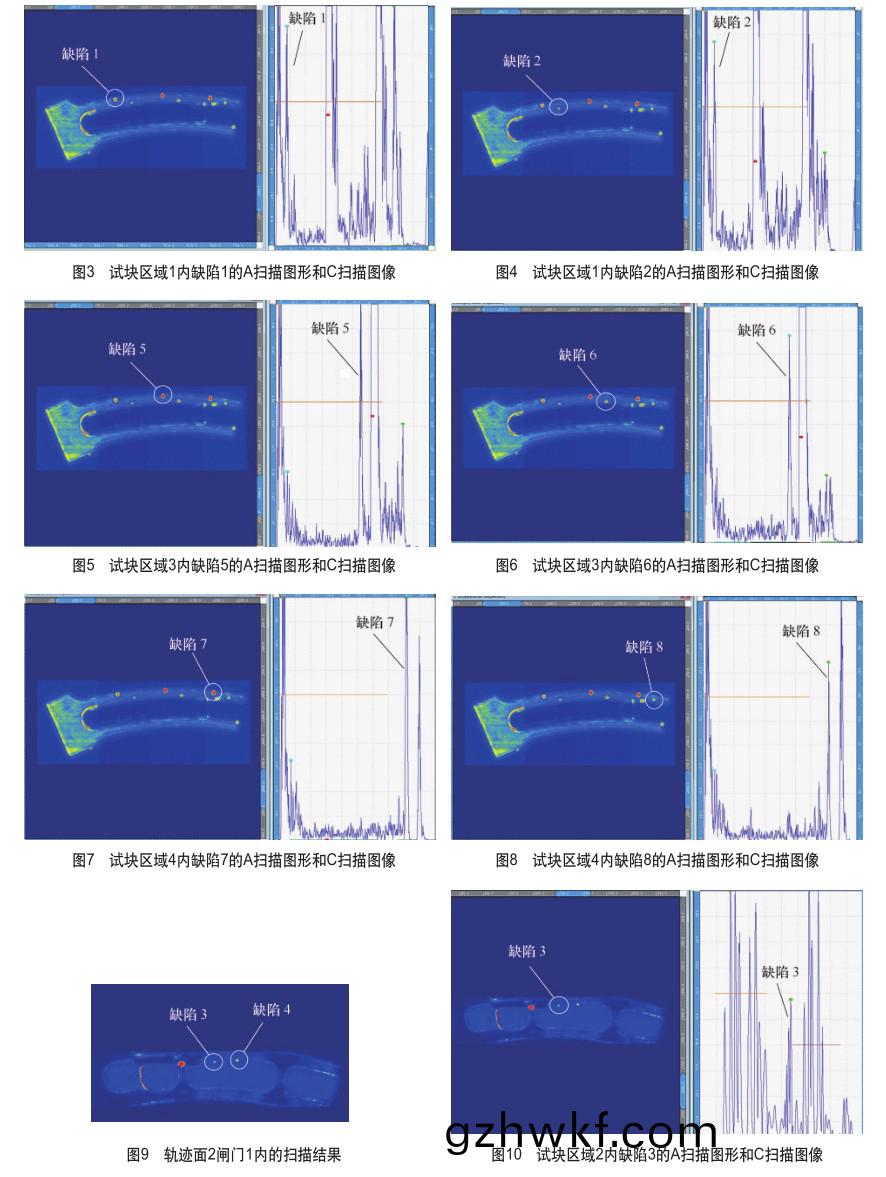

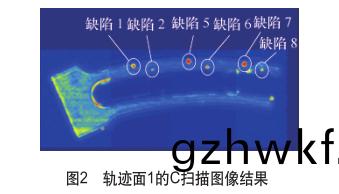

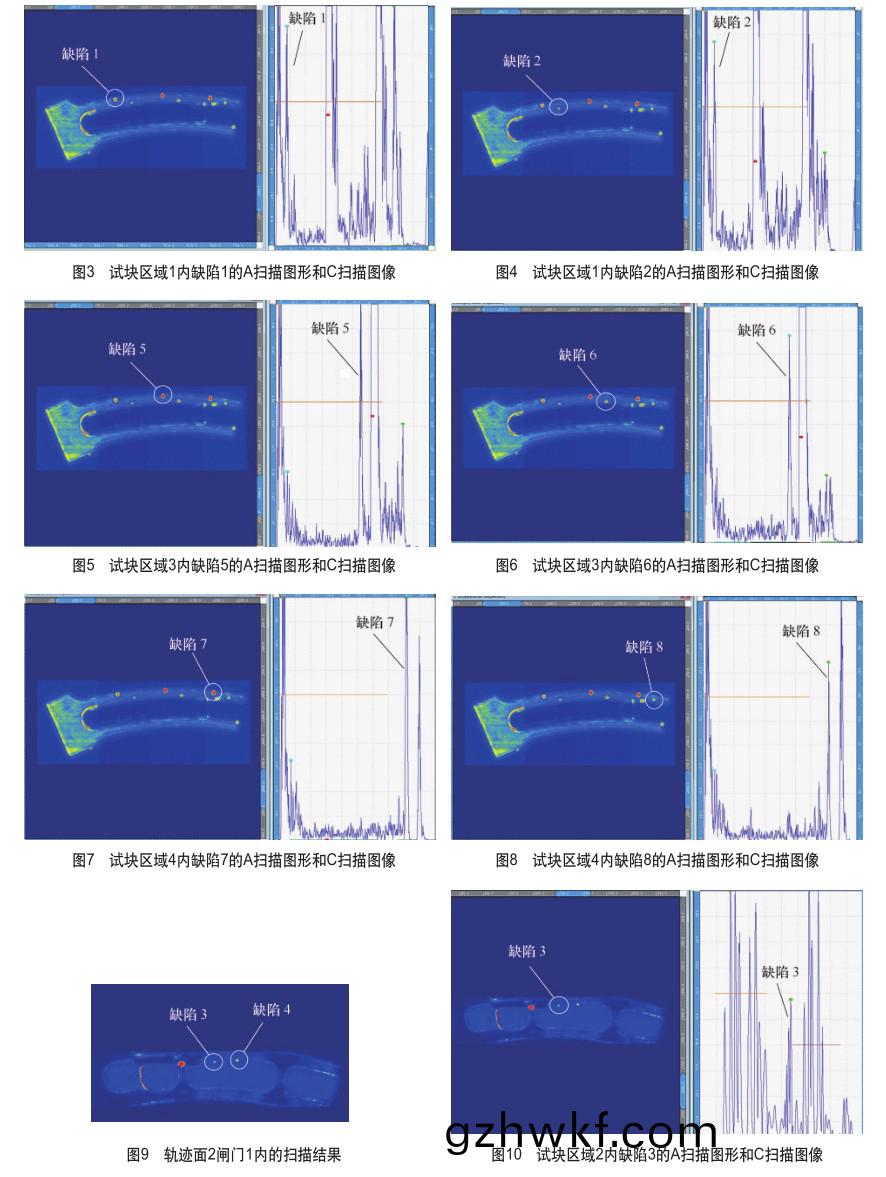

(1)区(qu)域(yu)1��、3、4 打开(kai)轨(gui)迹(ji)面1的扫(sao)描(miao)结果�,选择(ze)闸门1的数(shu)据(ju)结(jie)果(guo),从C扫描图(tu)像(xiang)中能够看(kan)出(chu)���,区(qu)域1中的缺陷1、2����,区(qu)域3中的缺(que)陷(xian)5��、6���,以及区域4中的缺(que)陷(xian)7、8均被准(zhun)确(que)检(jian)出,如图(tu)2所示(shi)。

从(cong)图中可(ke)以(yi)看(kan)出,在一(yi)张C扫(sao)描图像中,缺(que)陷1、2�����、5�����、6、7�、8能同(tong)时看到��,既(ji)提(ti)高(gao)了(le)检测(ce)效(xiao)率(lv)����,又增强了(le)数据分(fen)析(xi)的(de)便利性。

图(tu)3~图(tu)8是(shi)每个缺陷(xian)对(dui)应的A扫描(miao)图(tu)形和C扫描图(tu)像(xiang)结果�����。

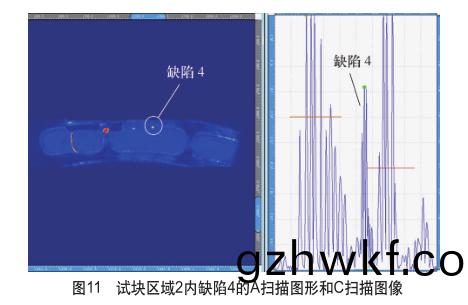

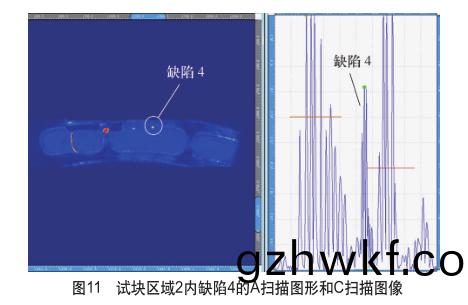

(2)区(qu)域2 打开(kai)轨(gui)迹(ji)面2的扫(sao)描(miao)结(jie)果(guo)�����,选择(ze)闸(zha)门(men)1的数据结果(guo)如(ru)图(tu)9所示(shi)����,能(neng)够(gou)看出��,区域(yu)2中(zhong)的缺陷3��、4均(jun)被(bei)准(zhun)确检出(chu)。缺(que)陷3�、4的A扫(sao)描(miao)图形(xing)和(he)C扫(sao)描(miao)图(tu)像(xiang)结果(guo)如(ru)图(tu)10、图(tu)11所(suo)示。

5、结(jie)语(yu)

(1)上述(shu)结果表明,试块(kuai)中(zhong)预(yu)埋的8个缺陷(xian)均(jun)能(neng)够(gou)准确地(di)检(jian)出�����,说(shuo)明(ming)北京航智晟(cheng)机(ji)电设(she)备(bei)有限公司(si)生(sheng)产(chan)的自动化超(chao)声(sheng)波检(jian)测设备的(de)检测(ce)能(neng)力(li)能够达到:①钛(tai)合金锻件中(zhong)����,近表面盲区能(neng)达(da)到可以检出距上(shang)表面3mm的直径(jing)0.8mm的(de)平底孔。②钛合(he)金锻(duan)件(jian)中(zhong)�����,边(bian)缘盲区能够(gou)达(da)到3mm�����,即能够检(jian)出(chu)距(ju)离(li)边缘3mm的(de)直径0.8mm的平底(di)孔的平(ping)底(di)孔。

(2)对于形状复杂的(de)不(bu)等厚件���,若没有(you)数(shu)模(mo),可(ke)以应用闸(zha)门(men)的界面追(zhui)踪(zong)功(gong)能(neng)来(lai)进行闸门(men)设置(zhi),将多(duo)个(ge)被(bei)扫描面放(fang)在(zai)一(yi)个(ge)轨迹(ji)面(mian)中�,以尽可能(neng)地(di)减(jian)少扫(sao)描(miao)次(ci)数(shu),提(ti)高检(jian)测效(xiao)率(lv)��。同(tong)时(shi),一(yi)个(ge)扫(sao)描任务可以包含(han)多(duo)个(ge)轨(gui)迹面(mian)�����,每(mei)个轨迹(ji)面(mian)的超(chao)声(sheng)波(bo)设(she)置(zhi)和轨迹(ji)设置(zhi)相(xiang)互(hu)独立�����。这样(yang)既节(jie)省了(le)扫(sao)描时(shi)间,又(you)能将(jiang)结(jie)果(guo)自(zi)动(dong)保(bao)存在(zai)一(yi)起�����,方便(bian)以(yi)后分析(xi)和(he)调(diao)用(yong)���。

(3)对于(yu)相(xiang)同类型的(de)被检(jian)零(ling)件����,设置(zhi)参(can)数均(jun)可(ke)以再调用(yong)���,适用于批量生产零件(jian)的超声(sheng)检测(ce)之中���。

参(can)考(kao)文献:

[1] 吴(wu)思(si)源(yuan)���,周晓(xiao)军,杨辰(chen)龙,等.复杂形状(zhuang)航空锻件超声(sheng)检(jian)测技术(shu)研(yan)究[J].机床(chuang)与液压�����,2006(5):149-152.

[2] 李(li)重河,朱明(ming)���,王(wang)宁(ning),等.钛合(he)金(jin)在(zai)飞机上(shang)的(de)应(ying)用(yong)[J].稀有金(jin)属(shu)�����,2009,33(1):84-90.

[3] 王(wang)桂生,田(tian)荣璋.钛的(de)应用技(ji)术[M].长沙(sha):中(zhong)南(nan)大(da)学(xue)出版(ban)社,2007:176.

作者(zhe)简介(jie):李征(zheng)�,北京航智晟机(ji)电设备(bei)有限(xian)公(gong)司。

相关(guan)链(lian)接