序(xu)言

TC11是一种(zhong)α+β型(xing)热强(qiang)钛(tai)合(he)金,由于(yu)其良好(hao)的耐(nai)腐(fu)蚀性�、热(re)稳定(ding)性、抗(kang)蠕(ru)变(bian)性和高(gao)强(qiang)度而(er)被(bei)应用(yong)于航(hang)空(kong)发动机的压气机(ji)盘(pan)��、叶片、环形件(jian)和紧(jin)固件(jian)中[1-4]�,而(er)钛(tai)合(he)金高昂(ang)的(de)原材(cai)料成本(ben)限(xian)制(zhi)了其应用范围。选区激光(guang)熔(rong)化(selectivelasermelting�����,SLM)技术(shu)利(li)用激光逐(zhu)层(ceng)熔化金属粉末���,能够(gou)实(shi)现复(fu)杂(za)几(ji)何外形金(jin)属(shu)零件(jian)的(de)近(jin)净(jing)尺(chi)寸(cun)成(cheng)形(xing)[5-7]��,具有(you)成形(xing)精度(du)高(gao)、试样表(biao)面(mian)质量好、适应(ying)性强、材(cai)料(liao)利(li)用(yong)率(lv)和制造(zao)效率(lv)高等一(yi)系(xi)列优(you)点[8-9]�����。另外(wai)�����,SLM一(yi)般(ban)在(zai)惰(duo)性气(qi)氛舱(cang)或真空环境条件下(xia)进(jin)行(xing),能够(gou)避免金(jin)属(shu)零件(jian)受到空气的污染(ran),十(shi)分适(shi)合(he)于钛(tai)合金零(ling)件的建(jian)造[10]。

SLM技(ji)术可建造的零件(jian)尺(chi)寸受(shou)限(xian)于气氛(fen)舱和(he)真空舱(cang)室的体(ti)积,无(wu)法(fa)实现超大(da)几(ji)何(he)尺(chi)寸(cun)零部(bu)件一(yi)体(ti)成(cheng)形,可(ke)能需(xu)要通过焊接技(ji)术(shu)实(shi)现(xian)SLM零(ling)件间(jian)的(de)连(lian)接(jie)。另(ling)外,SLM零件在实(shi)际应(ying)用过程(cheng)中可(ke)能(neng)需要(yao)与(yu)锻造(zao)基(ji)体进行连(lian)接���。然(ran)而(er)�����,钛合(he)金(jin)SLM试样(yang)的组(zu)织(zhi)特(te)征(zheng)是(shi)粗(cu)大的原(yuan)始β柱(zhu)状(zhuang)晶(jing)粒(li),内部由(you)细小的马氏(shi)体α相(xiang)组成(cheng)[11-13]��,与锻(duan)造钛合金的组织存在(zai)明(ming)显(xian)差(cha)异(yi),影(ying)响其(qi)焊接(jie)性(xing)能����。

有关(guan)学者(zhe)已经开(kai)展了(le)增(zeng)材(cai)制造钛(tai)合金的(de)焊(han)接(jie)性(xing)能研究(jiu)。Chen等(deng)人(ren)[14]研究了(le)40mm厚(hou)激光(guang)沉积(ji)TC11合金电子(zi)束焊接(jie)接头的组织(zhi)和(he)力(li)学性能,结(jie)果表(biao)明,焊(han)缝组织(zhi)为(wei)细小的针(zhen)状马氏体(ti)α′,增(zeng)材(cai)制造基体组织(zhi)为(wei)片(pian)层(ceng)状(zhuang)α相��,因(yin)此(ci),焊(han)缝(feng)的显(xian)微(wei)硬(ying)度(du)高于(yu)基体(ti),且拉(la)伸(shen)试(shi)验的(de)断裂位置均(jun)出(chu)现在基体处。另外(wai),原始β晶粒存在明(ming)显(xian)的(de)建(jian)造(zao)织构���,建(jian)造(zao)方向的拉(la)伸(shen)试(shi)样抗拉(la)强(qiang)度高(gao)于(yu)水平方(fang)向(xiang)的(de)拉伸(shen)试样�����。同样,TC4作为α+β型(xing)钛合金,是目(mu)前(qian)应(ying)用(yong)最(zui)广泛(fan)、研(yan)究(jiu)最(zui)充分(fen)的钛(tai)合(he)金�。Yu等(deng)人[15]研究(jiu)了(le)不(bu)同工艺(yi)下TC4激光(guang)焊(han)接接头的(de)力学性(xing)能(neng),结果表(biao)明(ming)����,选区激光熔(rong)化(hua)TC4(TC4-SLM)/TC4-SLM焊(han)缝(feng)与(yu)TC4-SLM/锻造TC4(TC4-R)焊(han)缝(feng)的(de)显微(wei)硬(ying)度(du)�����、强(qiang)度(du)和疲(pi)劳裂(lie)纹(wen)扩展(zhan)速率(lv)接近(jin)�。Xu等人[16]开展(zhan)了电子束(shu)焊接(jie)方(fang)向对(dui)增材(cai)制(zhi)造TC4(TC4-AM)/TC4-R接头(tou)性能(neng)的(de)影响(xiang)研(yan)究(jiu),结果表明(ming),拉(la)伸(shen)试样(yang)断(duan)裂位置(zhi)均在增材(cai)试样(yang)处,且水(shui)平方(fang)向增材制(zhi)造(zao)与锻造钛合金(jin)的(de)焊接接(jie)头(tou)强度(du)高于(yu)建(jian)造方向增材(cai)与(yu)锻(duan)造钛合(he)金(jin)的强(qiang)度����。Sun等人(ren)[17]研(yan)究(jiu)了(le)TC4-AM/TC4-R激(ji)光焊(han)接(jie)接(jie)头(tou)的力(li)学(xue)性能,结(jie)果表明(ming),TC4-AM/TC4-R合金(jin)激光(guang)焊接接头的(de)力学(xue)性能(neng)取(qu)决于增材制(zhi)造TC4合金(jin)的(de)性能(neng)����。另外,焊接(jie)方向(xiang)与电子束(shu)熔(rong)化(hua)TC4建造(zao)方(fang)向(xiang)的(de)夹(jia)角(jiao)由(you)0°增加至(zhi)45°时��,接(jie)头断(duan)后伸长(zhang)率由(you)9.0%降(jiang)低(di)至(zhi)6.0%。Qin等人(ren)[18]研究了电子(zi)束熔(rong)化TC4合金(jin)摩(mo)擦焊(han)接(jie)头(tou)的微观组织(zhi)和力学(xue)性能(neng)����,结(jie)果表(biao)明(ming)���,与增材(cai)TC4基(ji)体(ti)粗大(da)的柱状(zhuang)晶粒(li)不(bu)同(tong)���,焊缝(feng)为(wei)等(deng)轴(zhou)α晶(jing)粒;基(ji)体(ti)的(de)抗拉强(qiang)度和(he)断后伸长率分别为1046MPa±13MPa和10.0%±1.0%,接(jie)头(tou)抗(kang)拉(la)强(qiang)度和断后(hou)伸(shen)长率(lv)分别(bie)为(wei)1034MPa±9MPa和(he)13.0%±1.0%。

目前(qian)的(de)研究主(zhu)要集中(zhong)于增材(cai)制(zhi)造/锻造(zao)钛合(he)金焊(han)接接(jie)头的(de)微观组织(zhi)和力(li)学性能(neng)�����,锻(duan)造(zao)/锻造钛合(he)金焊接(jie)接头(tou)和增(zeng)材(cai)制(zhi)造/增(zeng)材(cai)制造钛合(he)金(jin)焊接接(jie)头微观组织(zhi)和力(li)学性能(neng)的(de)差异需(xu)开展深(shen)入研(yan)究(jiu)�����。

因(yin)此(ci)�,开展(zhan)了(le)TC11-R/TC11-R,TC11-AM/TC11-AM和TC11-AM/TC11-R的(de)激(ji)光焊接(jie)���,结合(he)电(dian)子(zi)背散(san)射衍(yan)射技术(shu)表(biao)征(zheng)了(le)焊(han)接(jie)接头不同(tong)位(wei)置组(zu)织(zhi),并(bing)对比(bi)研(yan)究了(le)不同(tong)焊(han)接(jie)接头的(de)微观组织、显微(wei)硬(ying)度(du)和抗拉强(qiang)度(du),为钛合金(jin)增(zeng)材件与(yu)锻(duan)造(zao)件(jian)的应(ying)用提(ti)供(gong)理论和(he)数(shu)据支(zhi)撑。

1�、试(shi)验方(fang)法

1.1试(shi)验材(cai)料(liao)

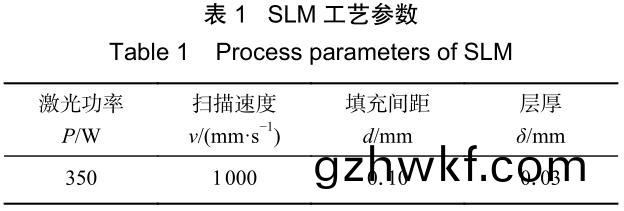

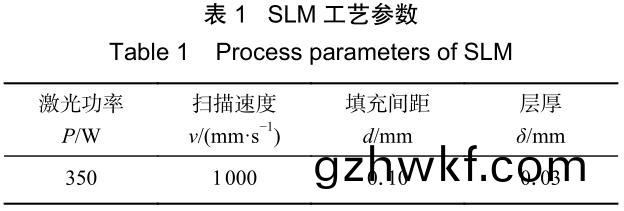

利用(yong)SLM-260型(xing)选(xuan)区(qu)激光熔化(hua)设(she)备(bei)增材制造(zao)尺(chi)寸(cun)为(wei)100mm×50mm×1.6mm的TC11合金(jin)试(shi)样(yang)�,激(ji)光波(bo)长为1070nm,光斑直(zhi)径(jing)为60μm。SLM工(gong)艺参(can)数(shu)如表1所(suo)示�����。

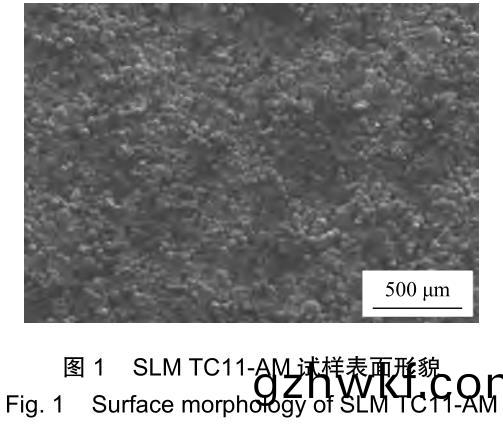

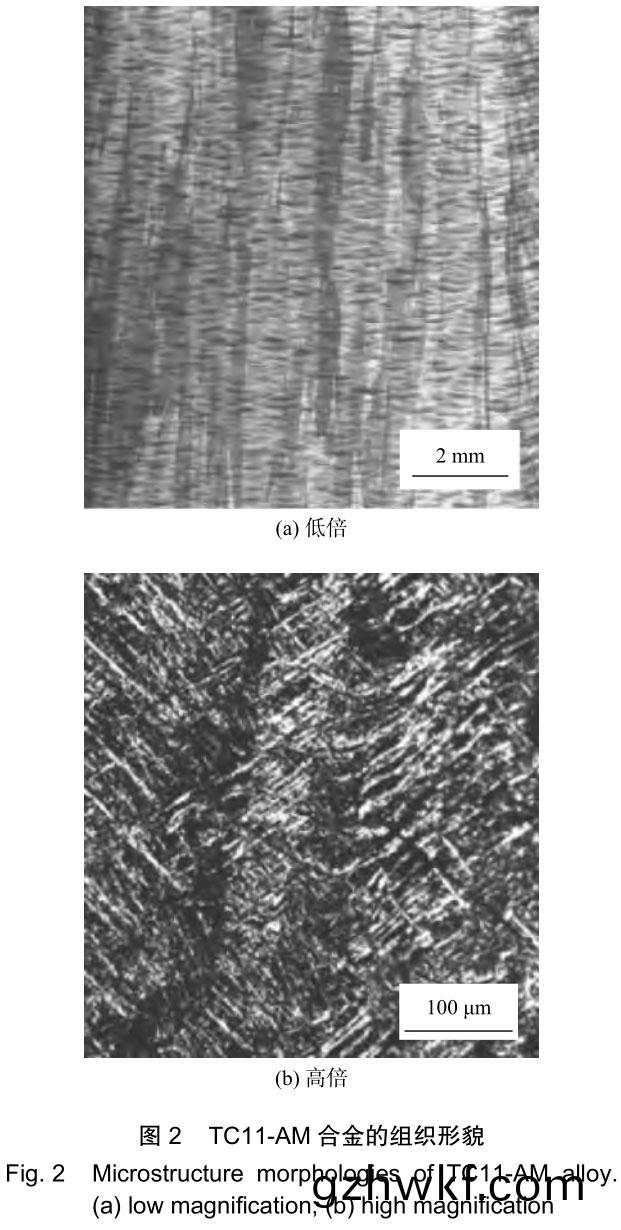

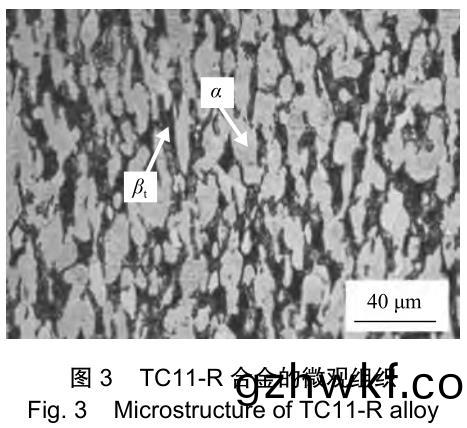

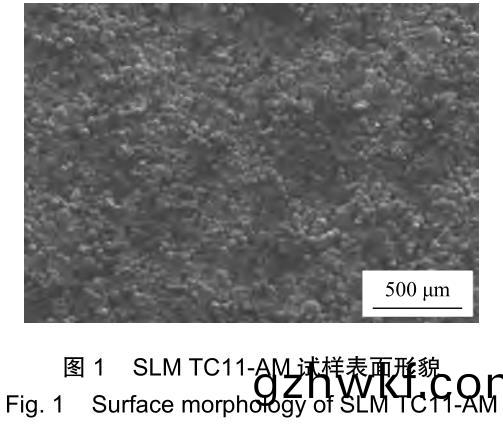

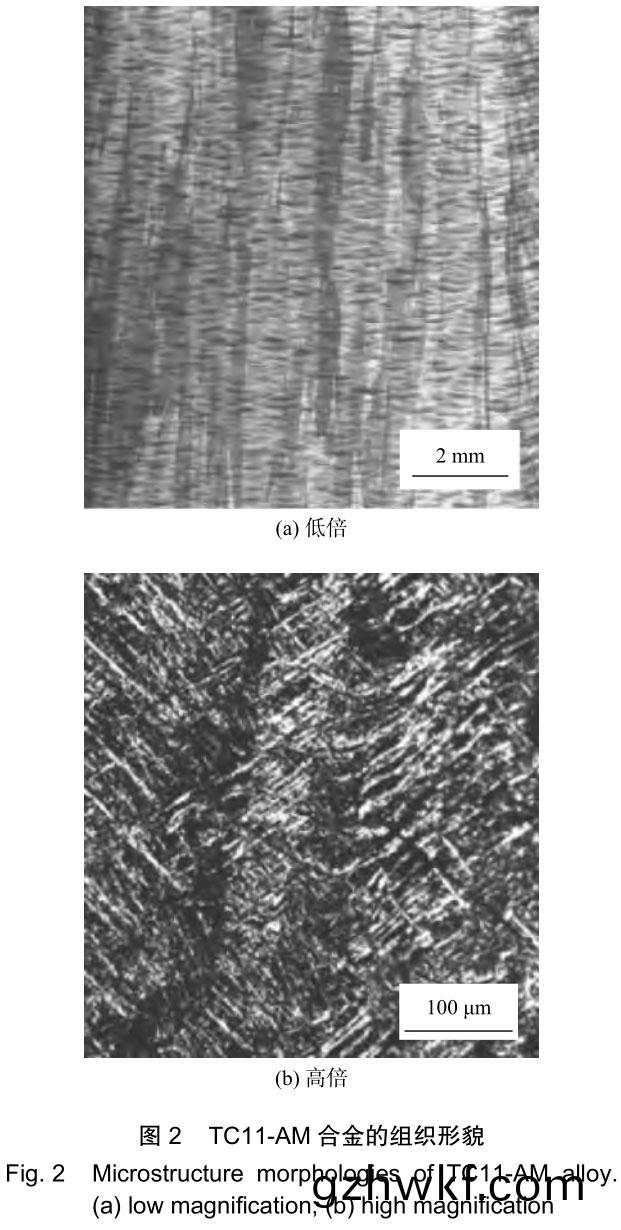

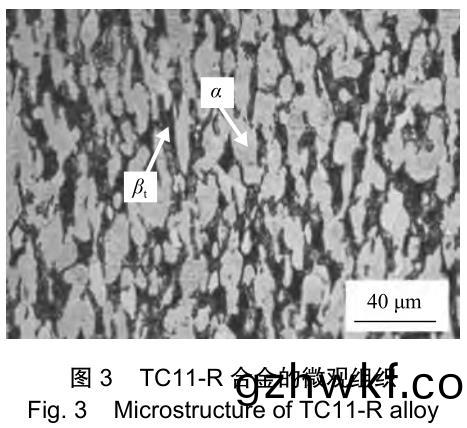

SLMTC11试(shi)样(yang)��,即增(zeng)材(cai)试样(yang)的(de)致密(mi)度为(wei)99.7%����,试样(yang)表(biao)面形貌如图(tu)1所(suo)示�����,表面(mian)存在大(da)量部分(fen)熔化(hua)的TC11粉末(mo),表(biao)面(mian)不(bu)平(ping)度为49.06μm����。其组织(zhi)特(te)征是粗大的(de)原(yuan)始(shi)β柱(zhu)状晶粒,内部由(you)相互交叉的(de)细小(xiao)马(ma)氏体α′组成(cheng)�,如(ru)图2所(suo)示(shi)。锻(duan)造(zao)TC11合(he)金的微观组织(zhi)为(wei)典型的等(deng)轴(zhou)组(zu)织(zhi),由(you)等(deng)轴(zhou)α相(xiang)和(he)转(zhuan)变β组(zu)织(zhi)组成如图(tu)3所示。

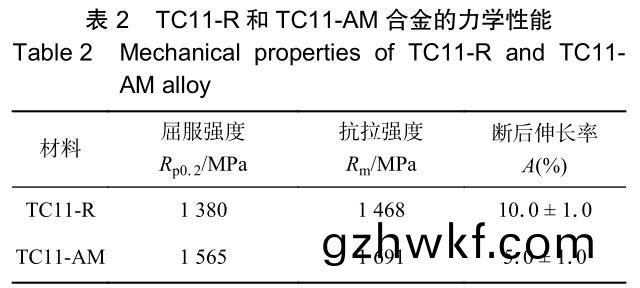

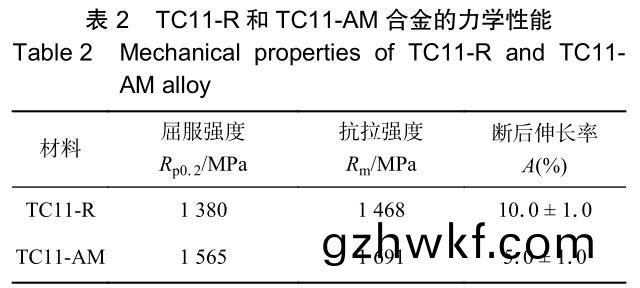

增材(cai)制(zhi)造和(he)锻造(zao)TC11合金的力(li)学性(xing)能(neng)如(ru)表2所(suo)示�。SLM增(zeng)材制造TC11合(he)金抗拉(la)强(qiang)度(du)为(wei)1691MPa,断后(hou)伸(shen)长(zhang)率为(wei)5���。0%��。相(xiang)比(bi)锻(duan)造TC11合金(jin)�����,强(qiang)度提(ti)高了(le)15.2%,塑性降(jiang)低了50.0%。

1.2试(shi)验(yan)步(bu)骤

采用(yong)由IPG-8000型(xing)光(guang)纤(xian)激光器��、ABB6轴机(ji)器(qi)人和(he)局部(bu)惰性(xing)气(qi)体(ti)保护装(zhuang)置组成(cheng)的(de)激光(guang)焊(han)接系(xi)统(tong)����,激光(guang)波(bo)长(zhang)为1070nm,光(guang)斑(ban)直(zhi)径(jing)为(wei)200μm。利(li)用(yong)砂(sha)纸和酒(jiu)精(jing)打(da)磨(mo)�、清洗焊(han)接(jie)坡(po)口。TC11-R/TC11-R接(jie)头(tou)�、TC11-AM/TC11-AM接头(tou)和TC11-AM/TC11-R接头采(cai)用(yong)激(ji)光焊工(gong)艺(yi)参(can)数(shu)�����,即激光功率(lv)为(wei)1022W�����、焊接速度为15mm/s、离焦(jiao)量(liang)为0mm��。

焊(han)后(hou)利用(yong)电(dian)火花(hua)线切(qie)割(ge)机(ji)切取金相(xiang)试样(yang)����。试(shi)样经过不同颗粒度的(de)砂(sha)纸打(da)磨(mo)和(he)SiO2抛(pao)光液(ye)抛光后�����,利(li)用(yong)keller试(shi)剂(HF∶HNO3∶H2O=1∶3∶10)腐蚀��。使用(yong)ZEISSbserver。Z1m型(xing)光学显微镜表征焊接(jie)接(jie)头(tou)的微观(guan)组(zu)织(zhi)。使用(yong)扫描电子显(xian)微(wei)镜(jing)(scanningelectronmicroscope,SEM)和(he)牛(niu)津(jin)HKL-Channel5数(shu)据(ju)采集(ji)软(ruan)件进(jin)行电(dian)子背(bei)散射(she)衍(yan)射electronbackscattereddiffraction,EBSD)试(shi)验(yan)。将试样(yang)置(zhi)于(yu)温度(du)为(wei)20℃,且(qie)25V的电压(ya)下(xia)在(zai)由6%高氯(lv)酸(suan)、30%正(zheng)丁醇(chun)和(he)64%甲醇(chun)组(zu)成(cheng)的电(dian)解液中(zhong)电抛(pao)光(guang)40s。将处(chu)理(li)好(hao)的(de)试样(yang)进行(xing)EBSD数(shu)据采(cai)集(ji)和(he)数据分析试验����,步(bu)长(zhang)为0.5μm。

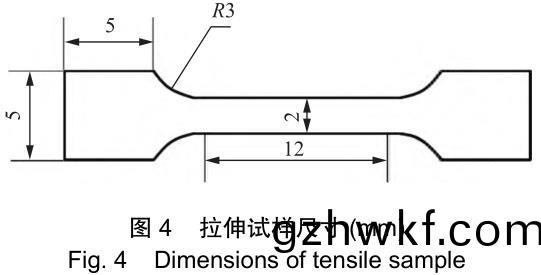

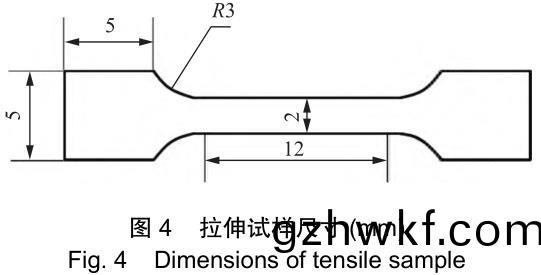

在(zai)XHVT-1000Z型显微硬度计上进(jin)行维氏(shi)硬度(du)试验(yan),加载载荷(he)为5N,加(jia)载(zai)时间为10s�,加(jia)载(zai)速(su)度(du)为30μm/s���。利用(yong)电火(huo)花(hua)线(xian)切(qie)割(ge)机(ji)切取拉(la)伸试样����,拉(la)伸试(shi)样尺寸(cun)如(ru)图4所(suo)示。根据(ju)标准(zhun)GB/T2651—2008《焊接(jie)接头拉(la)伸试(shi)验(yan)方法》在Instron万(wan)能试(shi)验机(ji)上(shang)进(jin)行(xing)拉伸试(shi)验,拉(la)伸(shen)速率(lv)为(wei)0.2mm/min。为了保证(zheng)数据(ju)的准(zhun)确性,每(mei)组(zu)拉(la)伸(shen)试(shi)验(yan)切取3个(ge)试样,结(jie)果取(qu)其平均(jun)值(zhi)。利用(yong)超(chao)声波清洗断(duan)口30min后使(shi)用(yong)SU8230型(xing)扫描电子(zi)显(xian)微镜观(guan)察(cha)拉(la)伸试(shi)样(yang)断口形貌(mao)����。

2����、试(shi)验结(jie)果(guo)与(yu)分析

2.1组织特(te)征

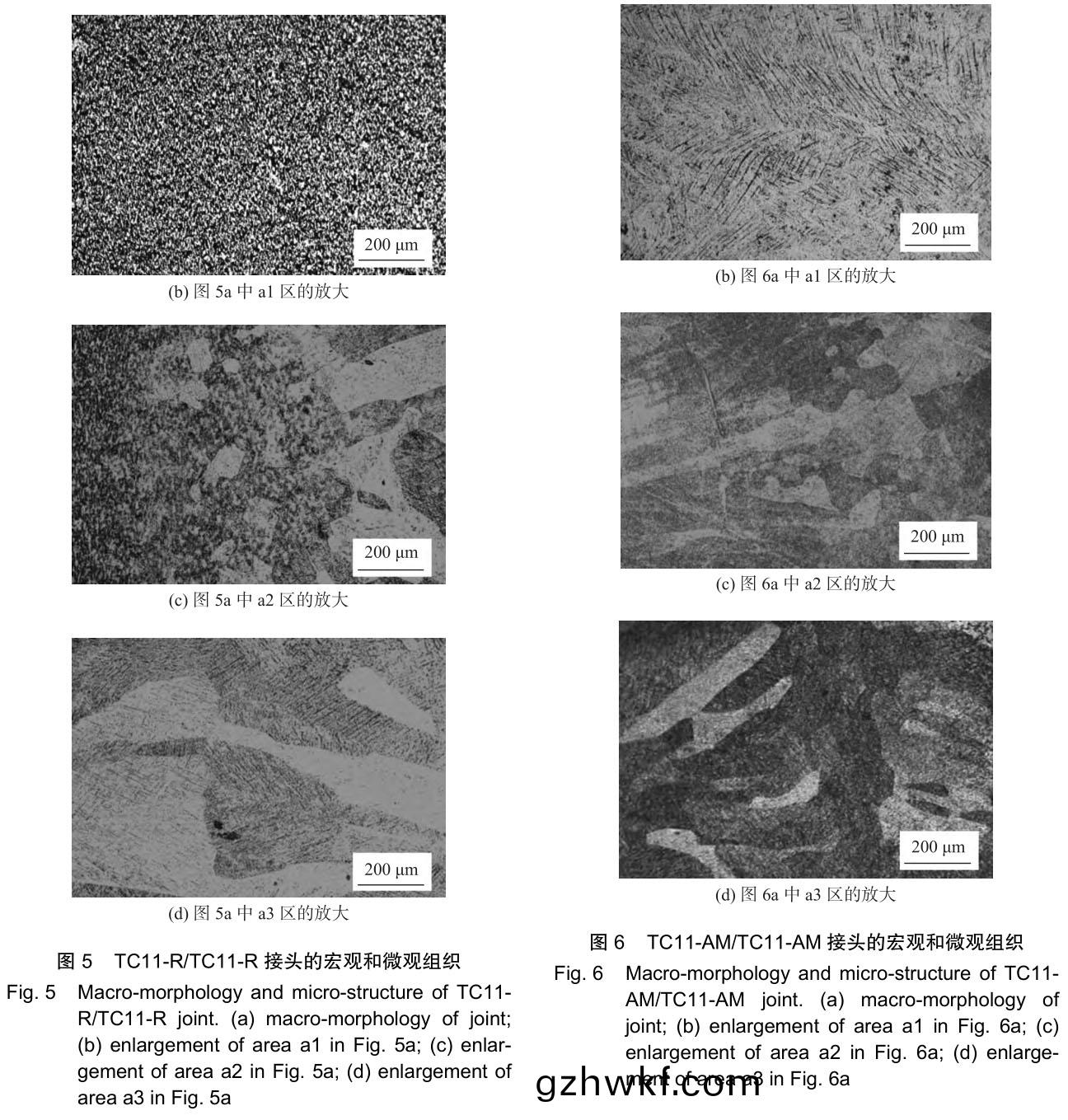

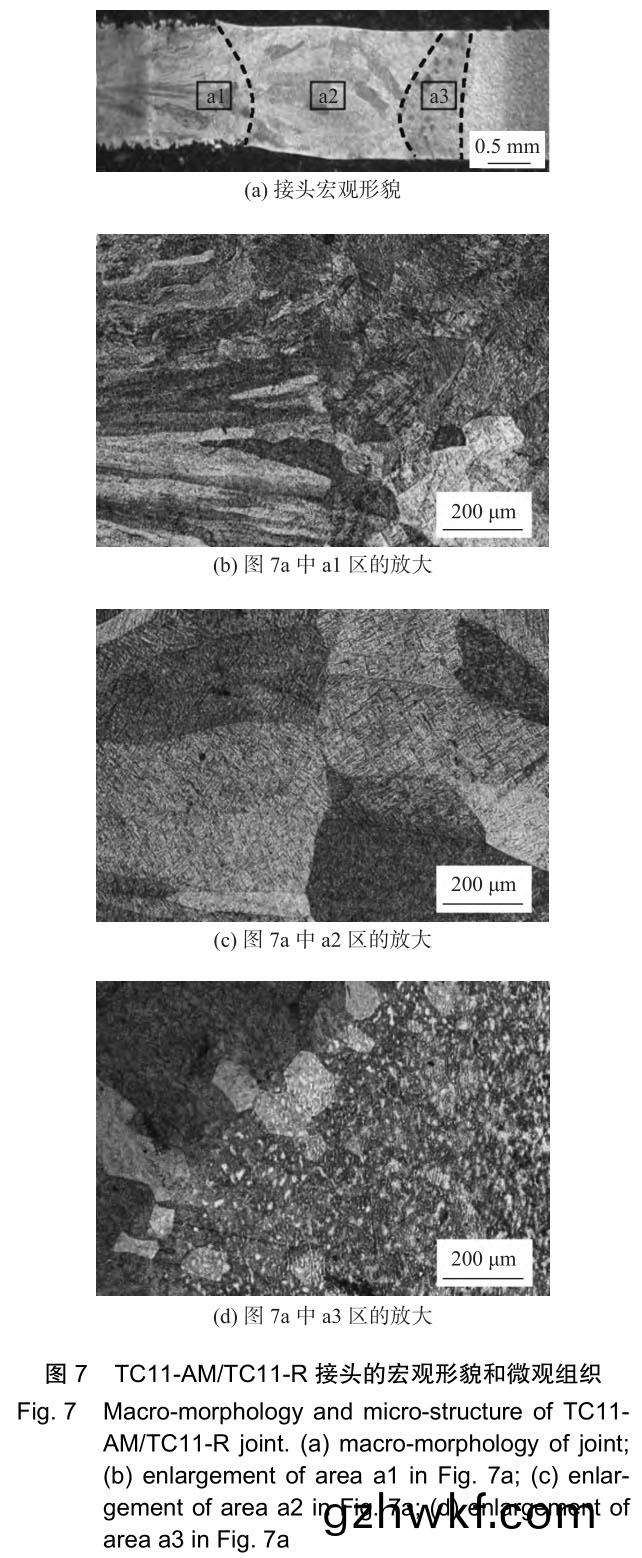

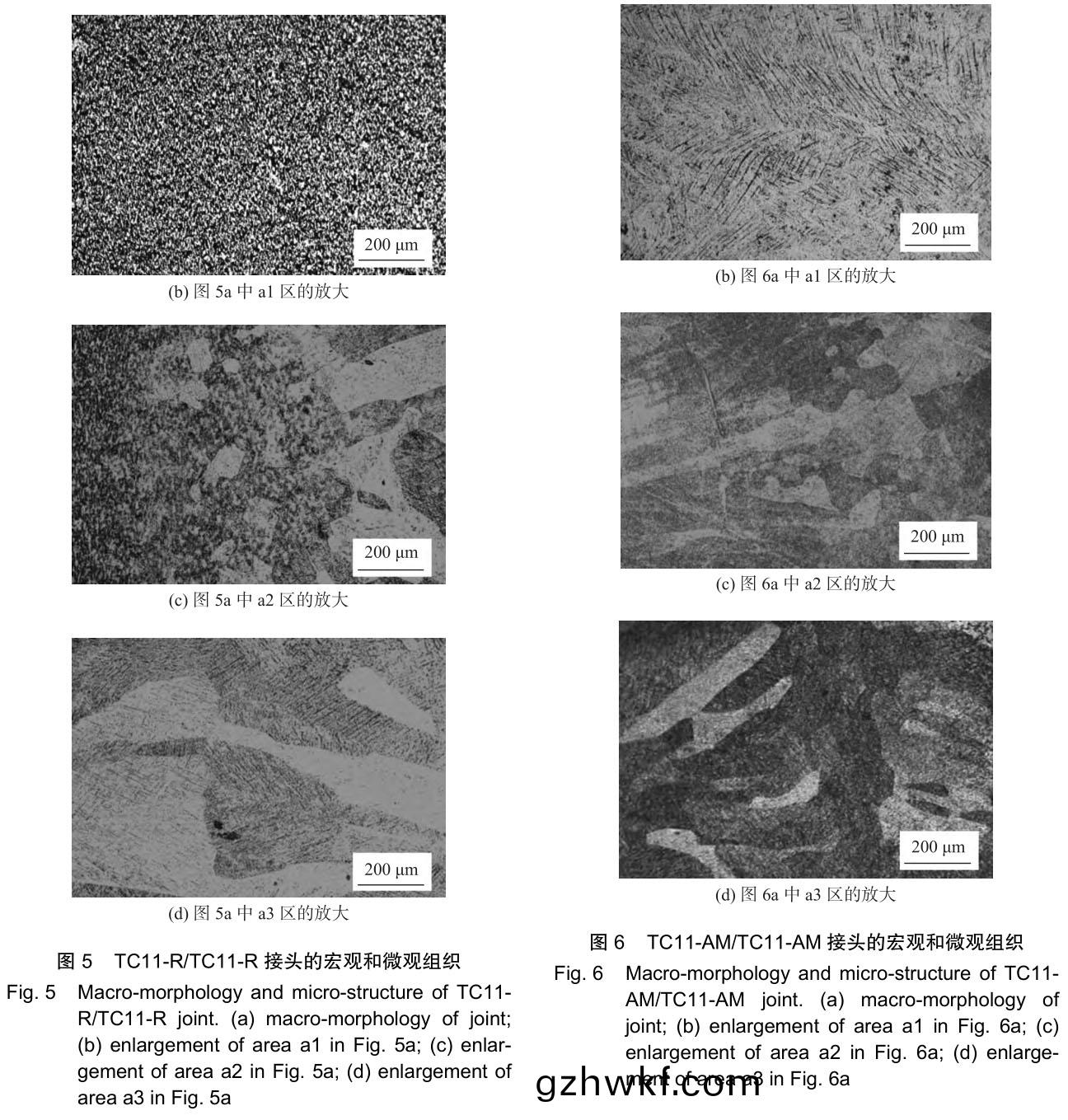

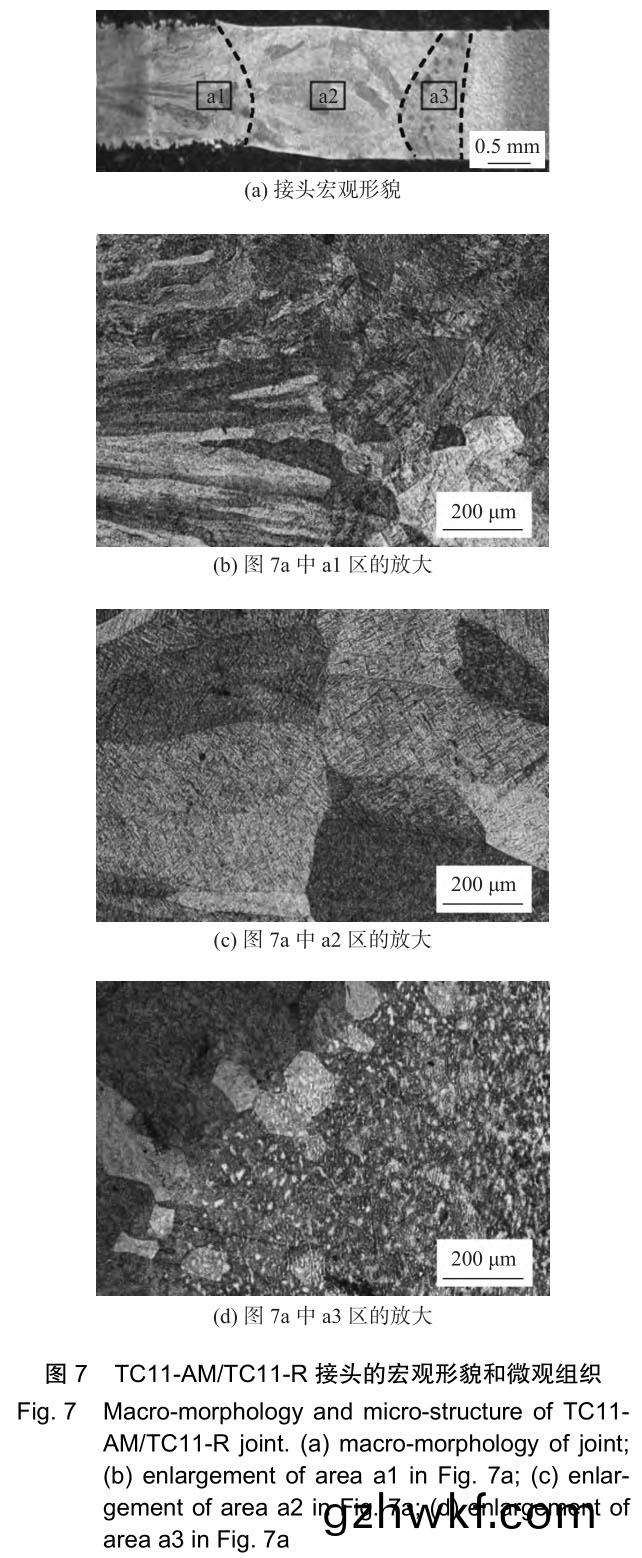

图5、图(tu)6和图(tu)7分别(bie)为TC11-R/TC11-R接(jie)头�、TC11-AM/TC11-AM接头(tou)和TC11-AM/TC11-R接(jie)头(tou)TC11合金(jin)焊(han)接(jie)接头(tou)组(zu)织(zhi)。从(cong)图5a接头(tou)横截(jie)面可以(yi)明显(xian)分辨(bian)出(chu)焊(han)缝(feng)区(qu)和热影响区(qu),其宽度(du)分(fen)别(bie)约(yue)为(wei)2���。0mm和0�����。8mm。焊缝(feng)区微(wei)观(guan)组织为粗(cu)大的(de)柱状(zhuang)晶粒(li)�����,柱(zhu)状晶(jing)以母(mu)材(cai)为基体����,沿着(zhe)最(zui)佳(jia)散(san)热(re)方(fang)向(xiang),即(ji)垂直于(yu)焊(han)接方向联生(sheng)生长�、竞(jing)争(zheng)结(jie)晶(jing)(图(tu)5c)�,晶粒(li)内部(bu)为(wei)相互(hu)交错(cuo)的细(xi)小(xiao)针(zhen)状马氏(shi)体α′。由于(yu)热影(ying)响区(qu)散热条件良(liang)好(hao),冷(leng)却(que)过(guo)程(cheng)中(zhong)形(xing)成等轴β晶(jing)粒���,这些等轴晶粒(li)为(wei)焊缝区域(yu)晶粒(li)的(de)生长提供(gong)了形核(he)基点(dian)[15]。图6a为TC11-AM/TC11-AM接(jie)头横截(jie)面(mian)宏(hong)观形(xing)貌,可以(yi)根据(ju)原(yuan)始β晶(jing)粒(li)尺寸(cun)明(ming)显(xian)的(de)区(qu)分出焊(han)缝区(qu)域(yu),但(dan)热(re)影(ying)响(xiang)区并不明显(xian)。由于(yu)增材(cai)制(zhi)造TC11试(shi)样表(biao)面存在(zai)大量分布(bu)不均(jun)匀(yun)的部分熔(rong)化(hua)粉末����,粉末中间(jian)存(cun)在(zai)缝隙(xi)��,这(zhe)导致(zhi)焊接(jie)接头外貌(mao)出现起伏(fu)�����,因(yin)此(ci)焊接接头(tou)出(chu)现明显(xian)的(de)不(bu)对(dui)称(cheng)现(xian)象(xiang)��。

TC11-AM/TC11-AM接(jie)头(tou)焊(han)缝微(wei)观组织与TC11-R/TC11-R接(jie)头(tou)类似(shi),晶(jing)粒以热(re)影(ying)响(xiang)区晶粒为(wei)基(ji)体向(xiang)焊(han)缝(feng)中心(xin)生(sheng)长�����,热(re)影(ying)响(xiang)区(qu)出现了(le)等轴晶粒。图(tu)7a为TC11合(he)金(jin)TC11-AM/TC11-R激(ji)光焊接头(tou)宏(hong)观形貌(mao),接头的增(zeng)材(cai)部(bu)分(fen)区域(yu)组织特(te)征(zheng)与(yu)图6a特征类(lei)似,锻造(zao)TC11部分(fen)区域组织(zhi)特征(zheng)与图(tu)5a特(te)征类似�����。增(zeng)材(cai)部分和锻(duan)造部分(fen)的焊缝组(zu)织(zhi)特征(zheng)没有(you)明(ming)显(xian)差异(yi),说明(ming)母材(cai)的原(yuan)始组织(zhi)特(te)征对焊缝(feng)组织(zhi)无明(ming)显的(de)影(ying)响(xiang)���。

2.2显微(wei)硬(ying)度(du)

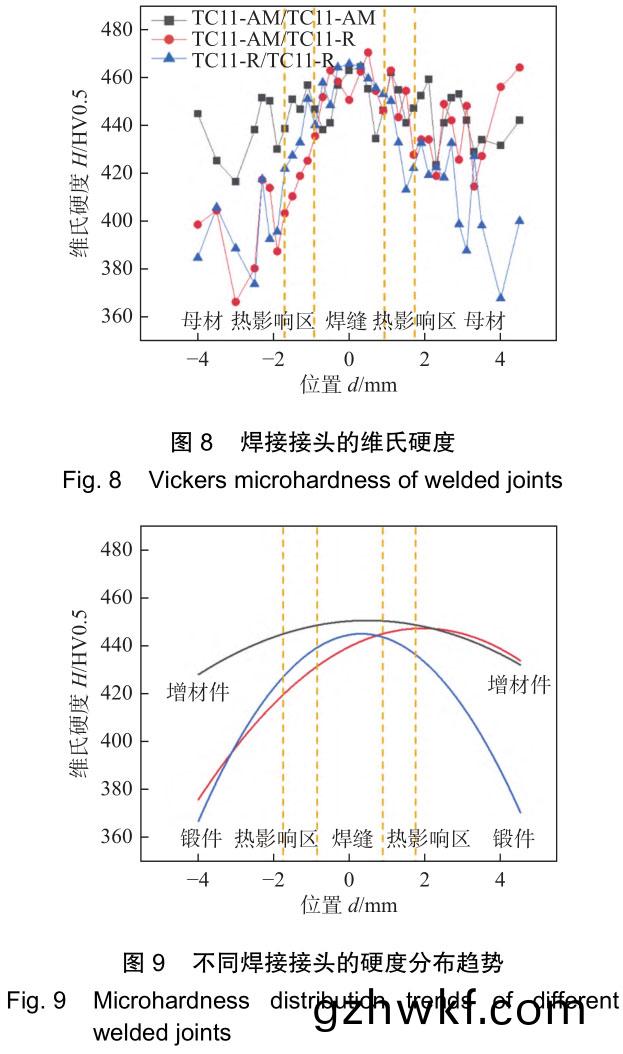

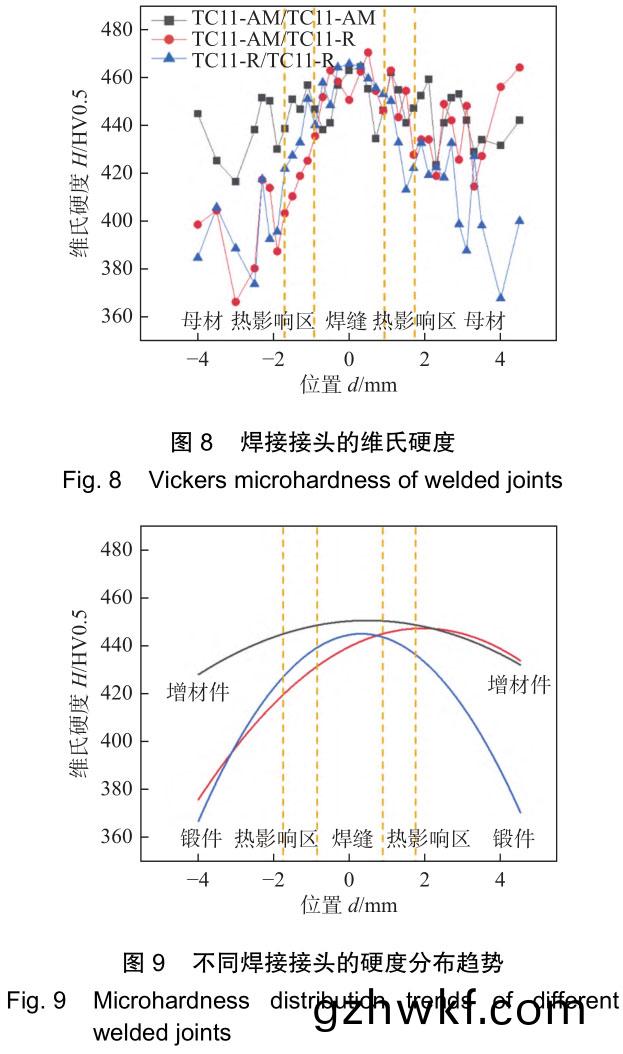

图(tu)8为不同焊(han)接接头(tou)的(de)维氏硬(ying)度(du)��。为了更加清晰(xi)地(di)分(fen)辨(bian)不(bu)同接头维氏硬度(du)分(fen)布的趋势���,利用多(duo)项(xiang)式(shi)拟(ni)合(he)接(jie)头显(xian)微(wei)硬(ying)度,如图(tu)9所示(shi)。TC11-AM/TC11-AM接头不(bu)同区(qu)域(yu)维(wei)氏(shi)硬度(du)分(fen)布较(jiao)为(wei)均(jun)匀(yun)����,焊(han)缝(feng)和热影响区维氏硬度均值(zhi)分(fen)别(bie)为(wei)449HV和(he)450HV��,相比(bi)母(mu)材(cai)分(fen)别增(zeng)加了(le)2.6%和(he)3.0%�����。TC11-R/TC11-R接(jie)头不(bu)同区域维(wei)氏(shi)硬度存(cun)在(zai)明(ming)显(xian)差异�����,焊(han)缝和(he)热影响区(qu)维氏(shi)硬(ying)度均值(zhi)分别是(shi)457HV和(he)434HV,相比(bi)母材分别(bie)增(zeng)加(jia)了(le)16.0%和(he)10.2%����。TC11-AM/TC11-R接(jie)头中,增材侧(ce)和锻(duan)造(zao)侧焊(han)缝维(wei)氏硬度(du)值(zhi)分别(bie)为(wei)452HV和457HV���,差异(yi)不(bu)明显(xian),说(shuo)明(ming)母(mu)材(cai)的原始(shi)组(zu)织状(zhuang)态(tai)不(bu)影响(xiang)焊缝(feng)的(de)微观(guan)组(zu)织(zhi)和(he)力(li)学性能。

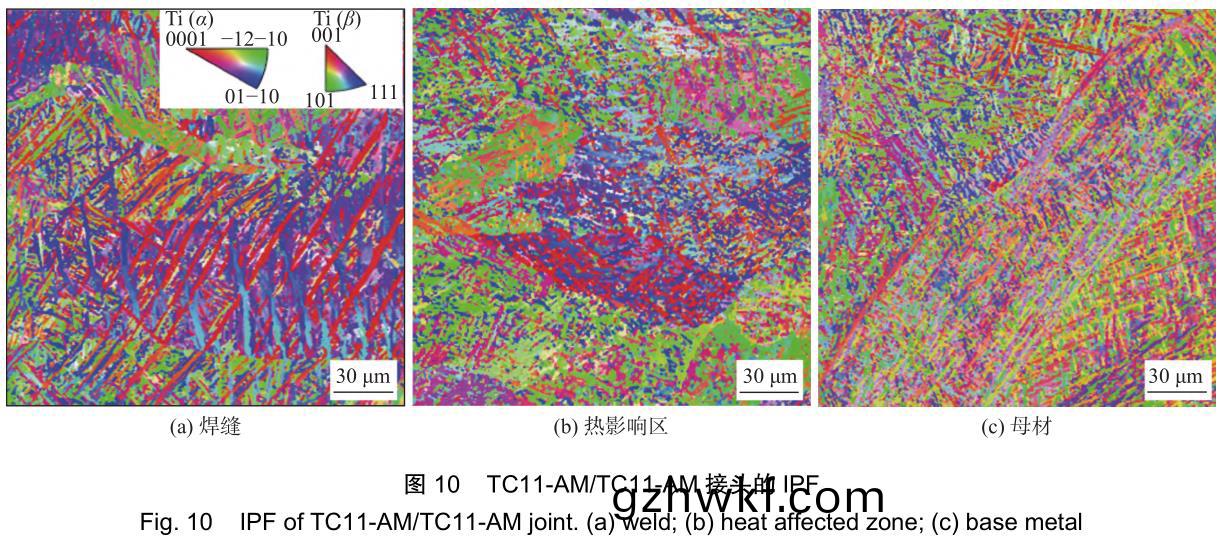

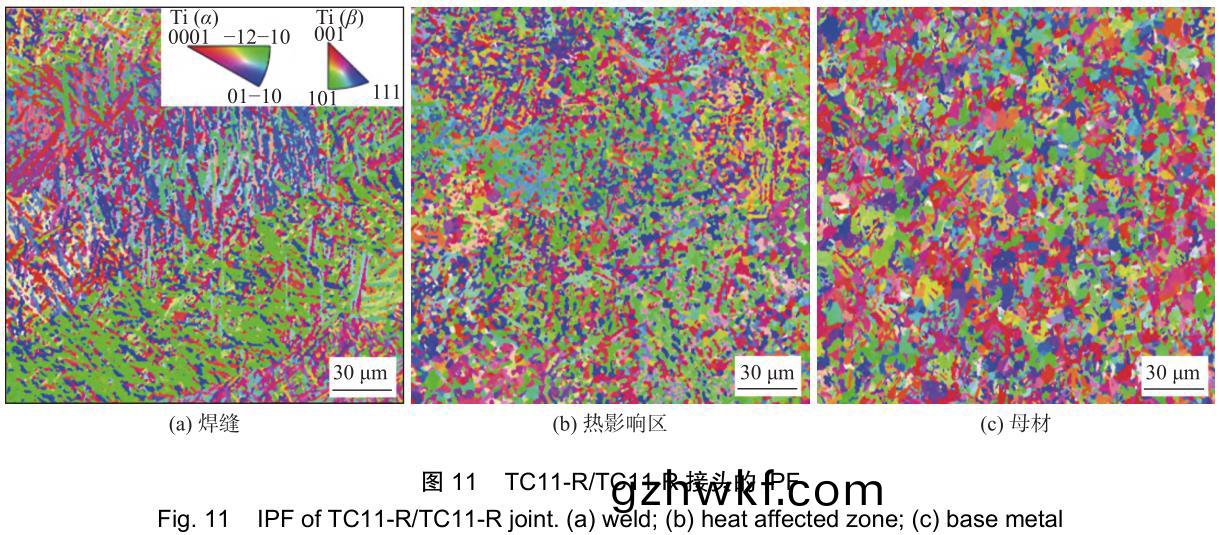

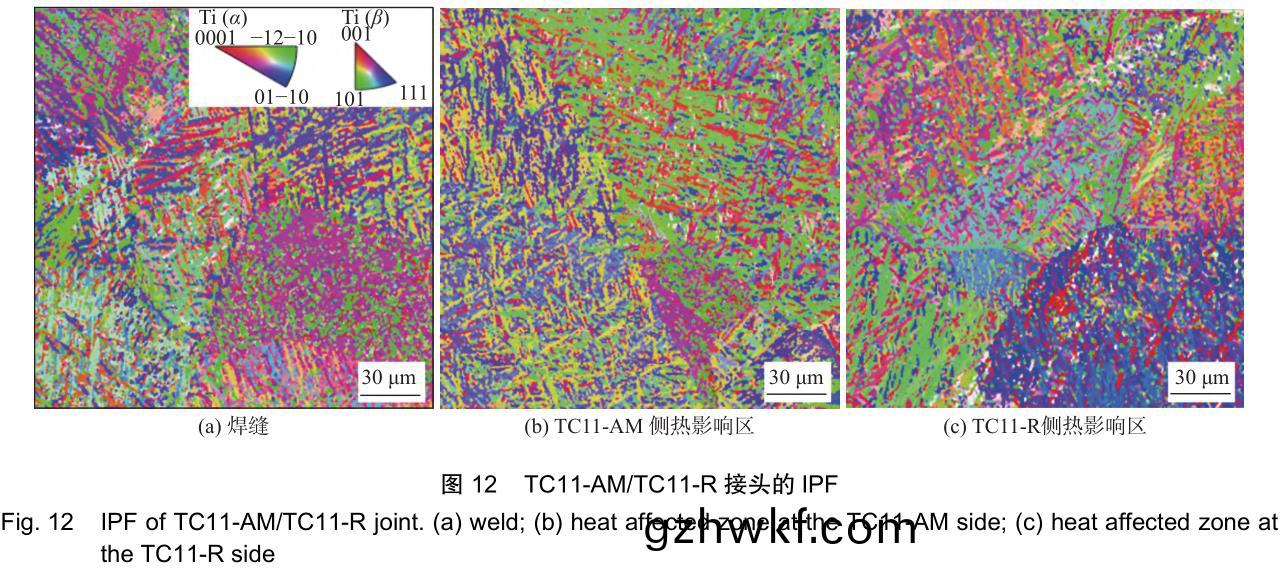

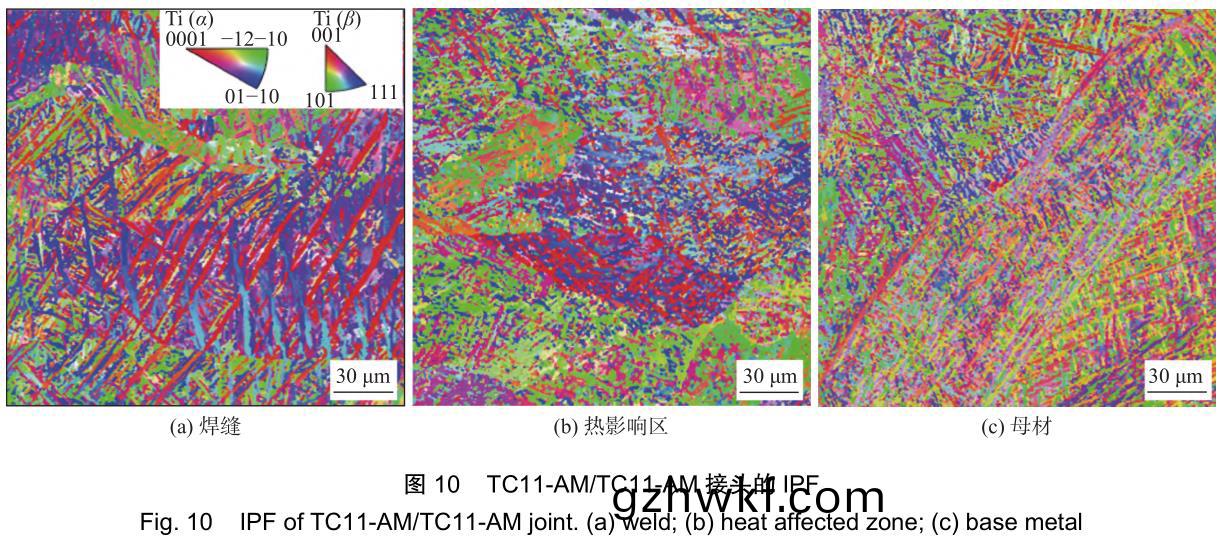

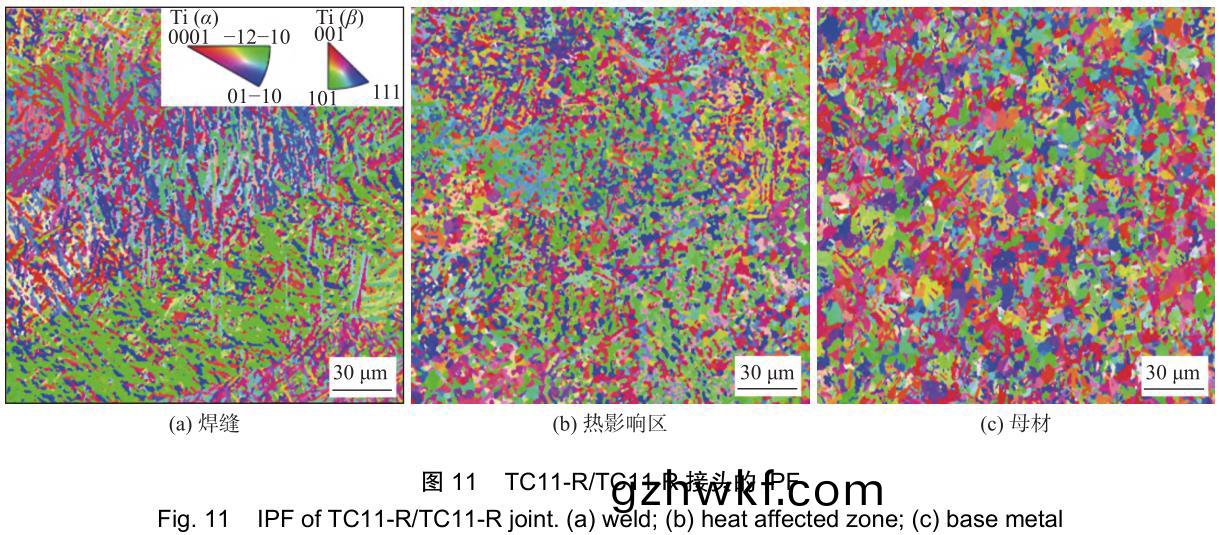

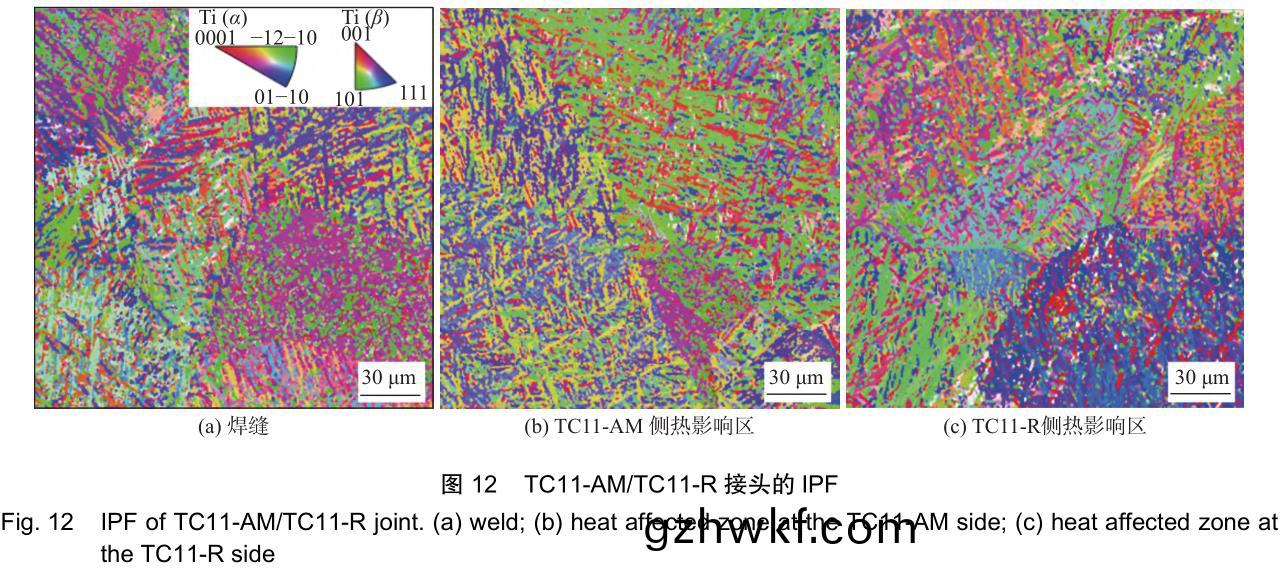

图(tu)10为(wei)TC11-AM/TC11-AM接头不(bu)同区域(yu)组织(zhi)反极(ji)图(IPF)。母材(cai)�����、热影响区(qu)和焊缝(feng)区域α相(xiang)的(de)平(ping)均(jun)宽(kuan)度分别(bie)是(shi)1.34���,1.38μm和1.21μm����。相比母材����,焊(han)缝区(qu)域α′相宽(kuan)度降低了(le)9。7%����,这(zhe)是因为增材试样的α′相(xiang)受到(dao)后续沉(chen)积层的(de)反复热(re)处(chu)理(li)��,导(dao)致(zhi)α′相长大[19]����。焊(han)缝(feng)内更(geng)加(jia)细(xi)小(xiao)的α′相增(zeng)加了(le)维(wei)氏(shi)硬(ying)度。热(re)影响区(qu)维氏(shi)硬(ying)度的(de)增(zeng)加(jia)是α′相内位错密度增加(jia)引起(qi)的�����,母材(cai)��、热影(ying)响(xiang)区(qu)和焊缝中α′相(xiang)的几(ji)何(he)必要(yao)位错(cuo)密度分别是(shi)3.34×1014,3.46×1014m−2和(he)3.26×1014m−2���。这(zhe)可(ke)能(neng)是(shi)因为(wei)热(re)影响区(qu)组织不(bu)均(jun)匀(yun),冷(leng)却过程(cheng)中(zhong)较大(da)的(de)应力(li)导(dao)致内部位(wei)错密(mi)度增(zeng)加。图11为TC11-R/TC11-R接头不(bu)同区(qu)域IPF����。母(mu)材(cai)、热影(ying)响区(qu)和(he)焊缝(feng)区(qu)域(yu)α′相的(de)平均宽度(du)分(fen)别(bie)是18.31�����,8.70μm和1.18μm�����。焊缝(feng)区(qu)存在(zai)大量过(guo)饱(bao)和固(gu)溶体���,针状马氏体α′相(xiang)引起固溶(rong)强(qiang)化�。另外(wai),相(xiang)比母材中的(de)等轴(zhou)α相(xiang),α′相(xiang)尺(chi)寸(cun)小(xiao)��、位错(cuo)密度高。热(re)影(ying)响(xiang)区(qu)作为(wei)焊缝(feng)和(he)母材(cai)的过(guo)渡区(qu)域�,存(cun)在一(yi)定(ding)数量的针(zhen)状马氏体(ti)α′相���,使其(qi)硬度值升(sheng)高(gao)�����。图(tu)12为TC11-AM/TC11-R接(jie)头(tou)不(bu)同区(qu)域IPF�����。焊(han)缝区(qu)中(zhong)α′相(xiang)的平(ping)均(jun)宽(kuan)度为1.23μm����,增材制(zhi)造(zao)TC11一侧(ce)热(re)影响(xiang)区中(zhong)α′相(xiang)的(de)平均(jun)宽(kuan)度为1.39μm;锻件(jian)TC11一(yi)侧热(re)影(ying)响区中α′相(xiang)的(de)平(ping)均宽度为(wei)7.94μm����;增(zeng)材(cai)和锻造(zao)侧热(re)影(ying)响区(qu)维(wei)氏(shi)硬(ying)度值分(fen)别(bie)为(wei)438HV和(he)415HV,母材(cai)的(de)原(yuan)始(shi)组织(zhi)状(zhuang)态是(shi)影响(xiang)热(re)影响区组(zu)织(zhi)和性能的重要因素(su)。

2.3拉(la)伸(shen)性(xing)能

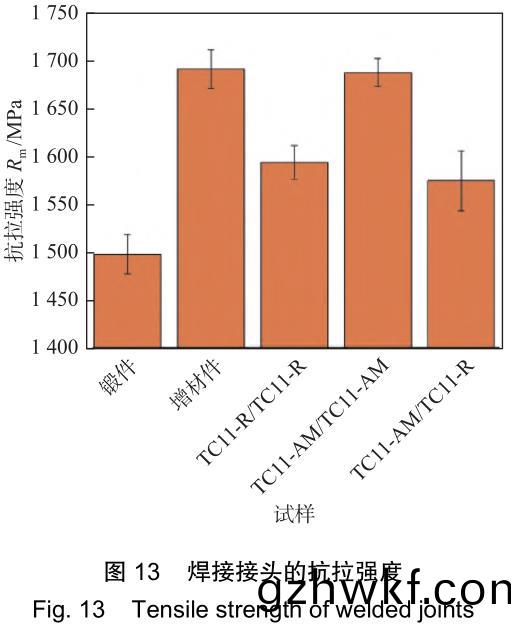

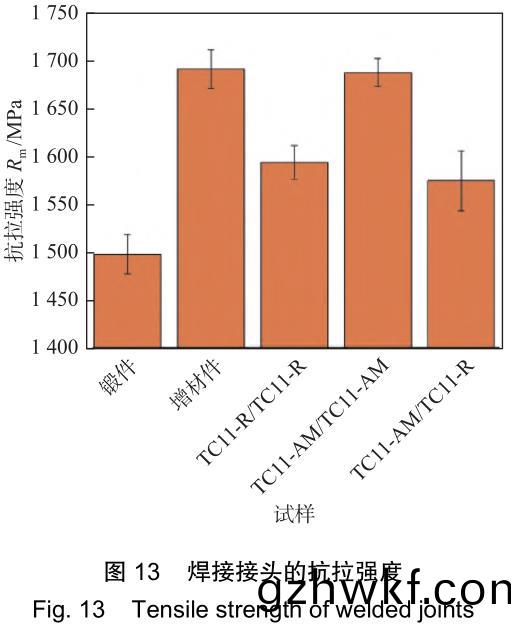

图13为TC11合(he)金(jin)激光(guang)焊接(jie)接(jie)头(tou)抗拉(la)强度(du)�����。

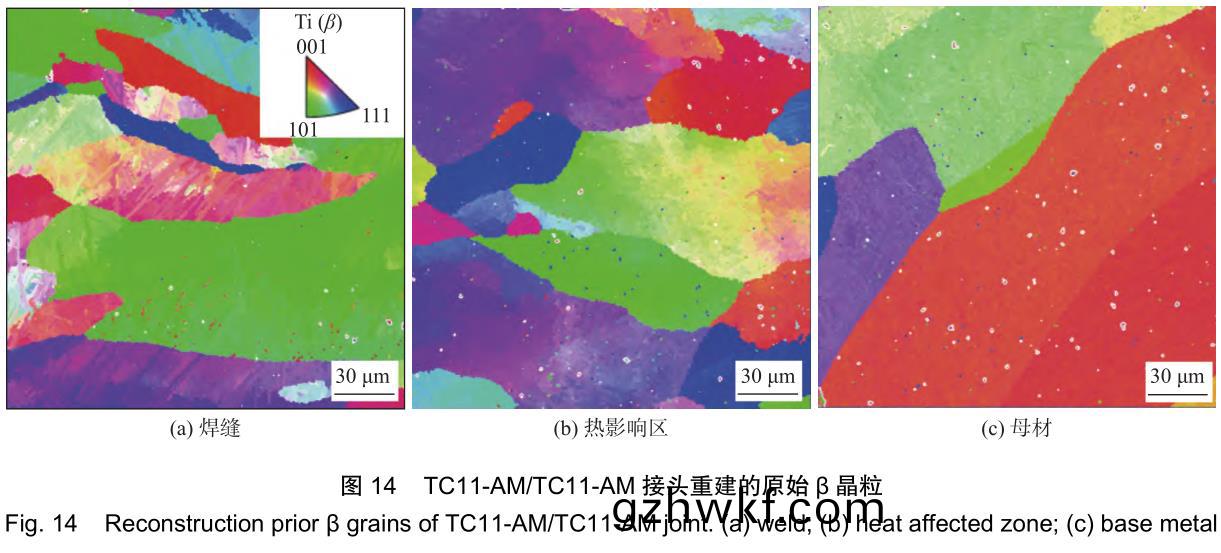

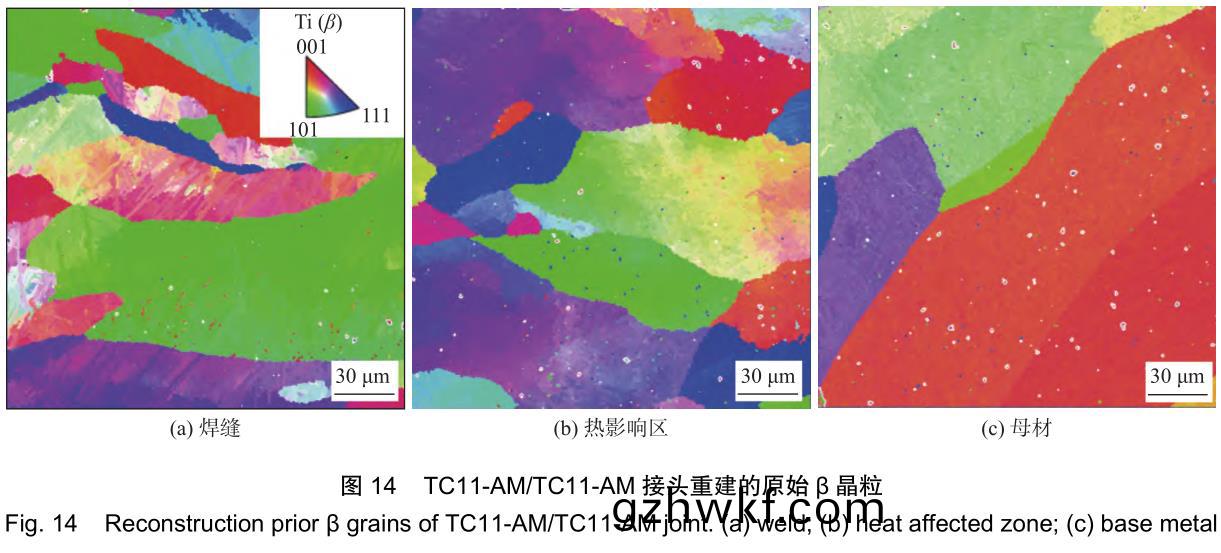

TC11-R/TC11-R接头的抗拉(la)强(qiang)度均(jun)值为(wei)1593MPa,断(duan)裂(lie)在母材位置(zhi)��;相比母材(cai)�����,接头的(de)抗(kang)拉(la)强(qiang)度(du)增加了6.3%����;TC11-AM/TC11-AM接头(tou)其中(zhong)一(yi)个(ge)拉(la)伸(shen)试(shi)样的(de)抗拉强(qiang)度(du)为1710MPa�,断于焊缝(feng)位置�,另(ling)外(wai)两(liang)个拉(la)伸(shen)试样(yang)的(de)抗(kang)拉(la)强度分别是(shi)1660MPa和(he)1692MPa���,断裂(lie)在母(mu)材位置;接(jie)头的抗(kang)拉(la)强度(du)均值(zhi)为1687MPa����,与(yu)增(zeng)材件母材(cai)抗(kang)拉强(qiang)度(du)(1691MPa)差异不明显(xian)����,说明(ming)增(zeng)材(cai)件(jian)母材强度(du)和(he)焊缝(feng)强度相当(dang)。焊(han)缝中马(ma)氏体α′相尺(chi)寸(cun)更(geng)小(xiao)���,能够一定(ding)程(cheng)度上强化(hua)焊(han)缝���。但是焊缝中(zhong)的原始(shi)β晶粒更(geng)加(jia)粗(cu)大(da),接头(tou)不(bu)同区(qu)域微观组(zu)织(zhi)根(gen)据伯(bo)格斯(si)关(guan)系(xi)重(zhong)建(jian)的原始(shi)β晶(jing)粒如图(tu)14所(suo)示(shi)�����,焊(han)缝(feng)�����、热(re)影响(xiang)区和(he)母(mu)材的原(yuan)始β晶粒宽(kuan)度(du)分别(bie)是(shi)48.5���,32.9μm和21.3μm,母(mu)材(cai)区(qu)域原始β晶(jing)界(jie)更多(duo),晶界能够(gou)起(qi)到强化作用。因(yin)此�����,在更(geng)细(xi)小(xiao)的(de)马氏(shi)体(ti)α′相和更粗大(da)的(de)原始β晶粒的共(gong)同作(zuo)用(yong)下����,焊(han)缝(feng)强(qiang)度(du)与(yu)母(mu)材强度(du)接(jie)近(jin);TC11-AM/TC11-R接头抗(kang)拉强度(du)均(jun)值(zhi)为1575MPa,断(duan)裂均(jun)发生(sheng)在(zai)增材(cai)母(mu)材(cai)位置(zhi)�����。相比TC11-R/TC11-R接头和TC11-AM/TC11-AM接(jie)头(tou)����,强度分别下(xia)降(jiang)了(le)1.2%和6.6%。

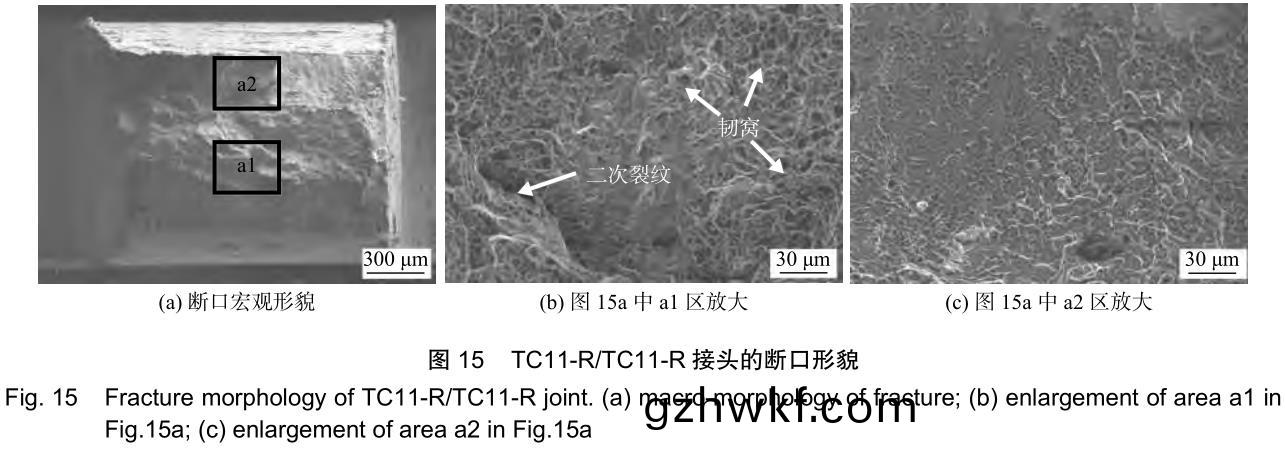

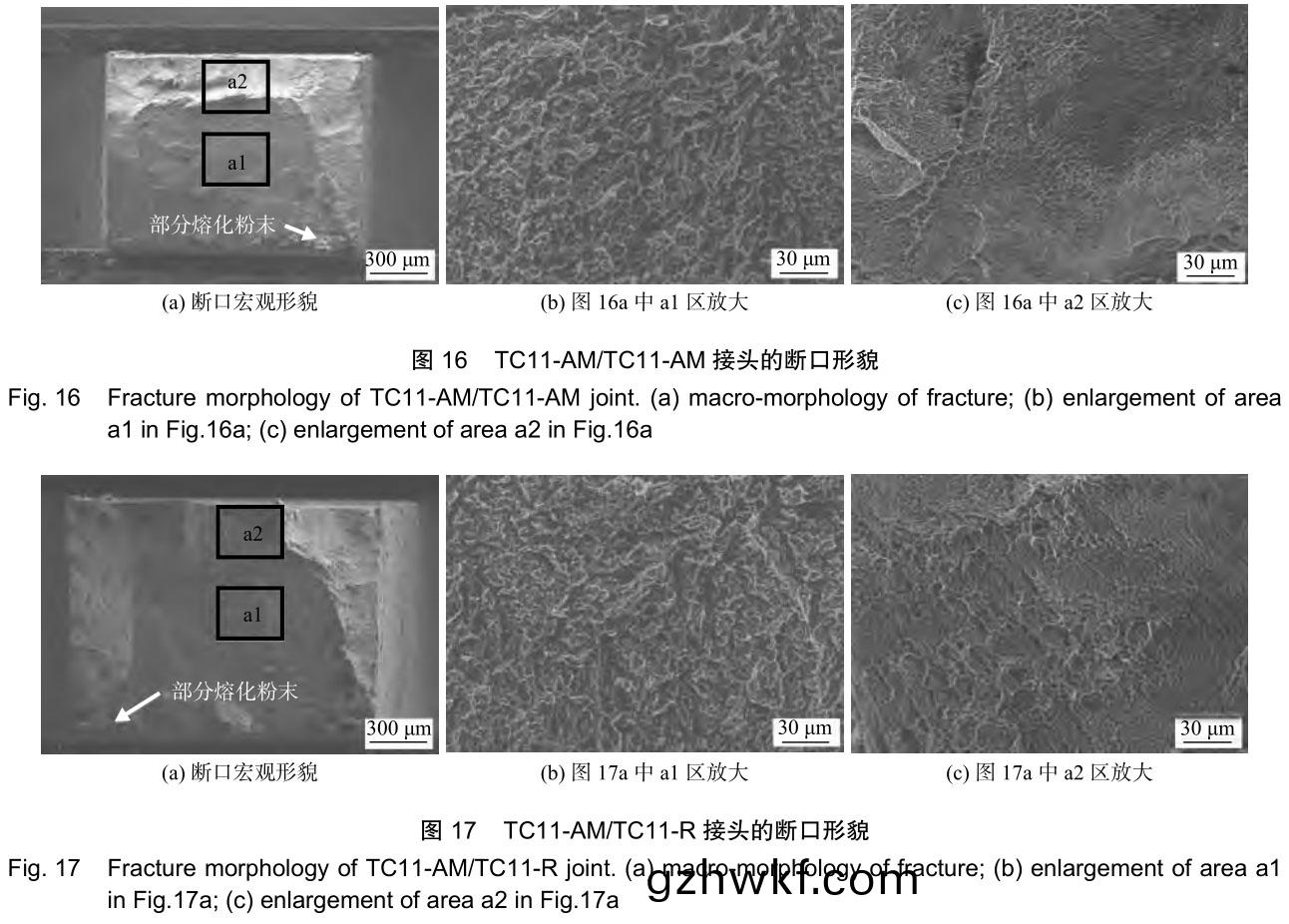

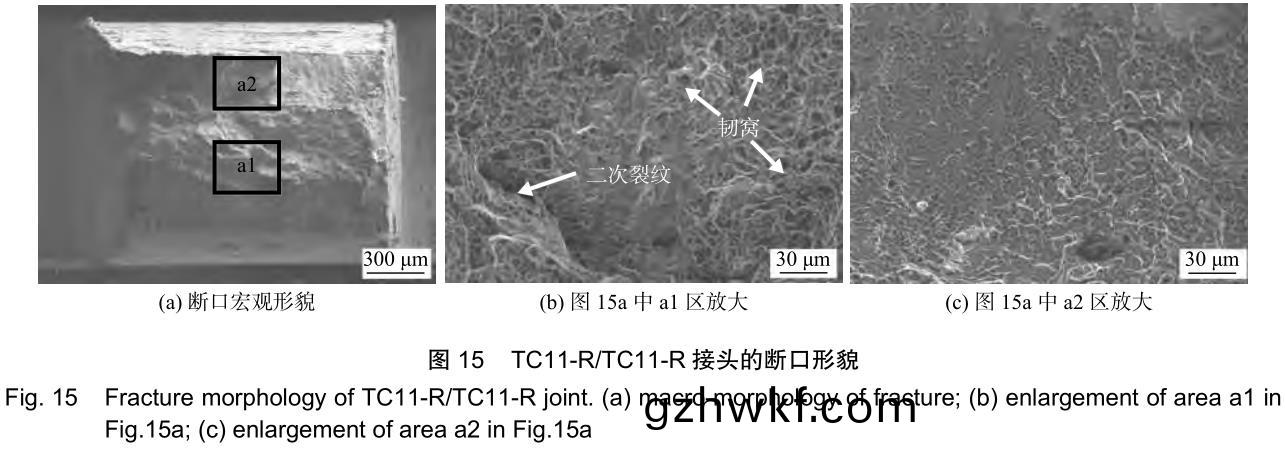

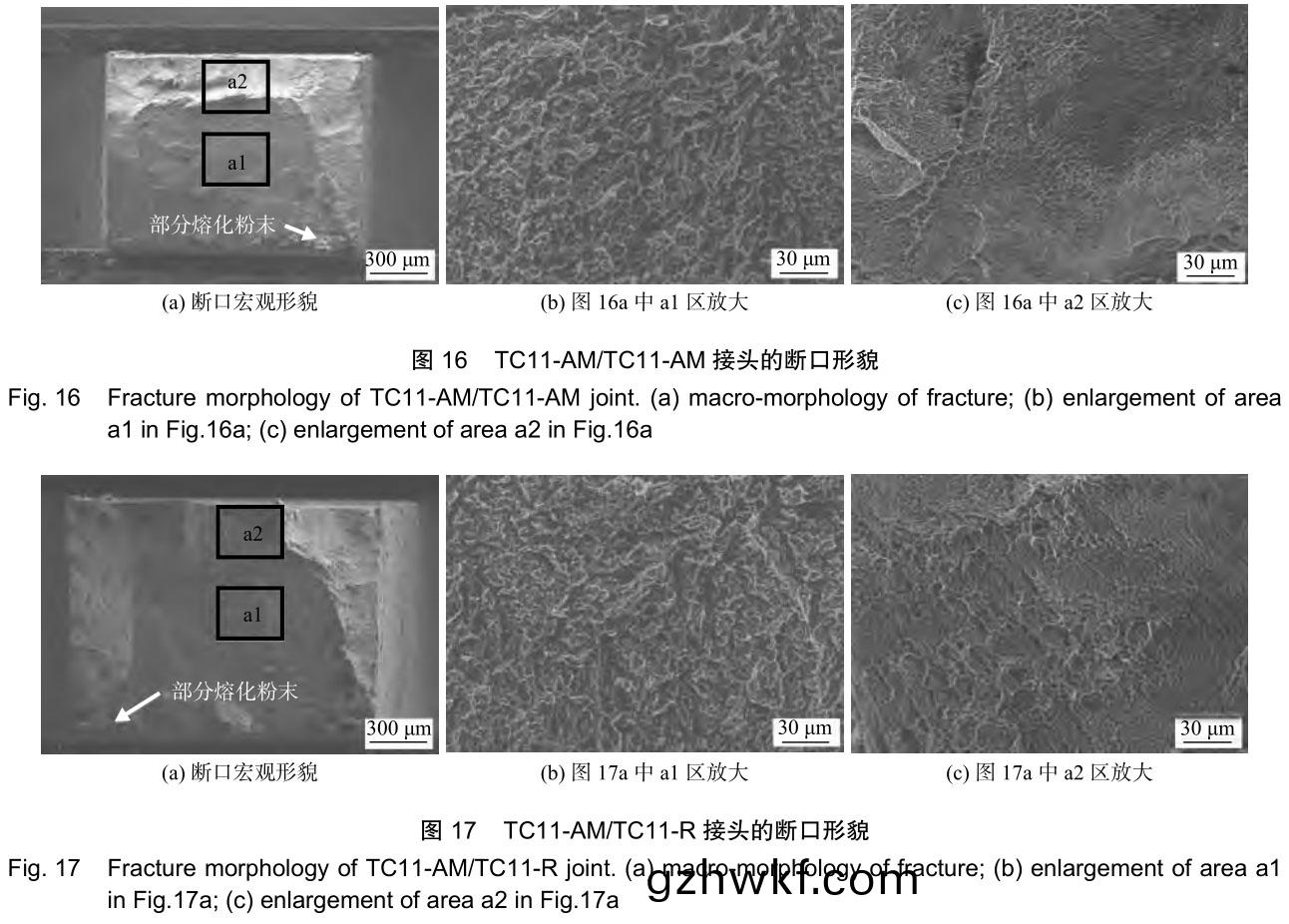

图15��、图(tu)16和图17为(wei)不(bu)同(tong)接(jie)头(tou)的(de)断(duan)口(kou)形(xing)貌(mao)�,断(duan)口(kou)可(ke)以分(fen)为(wei)纤维区(qu)和(he)剪切(qie)唇(chun)区[20]。在纤(xian)维区和剪切唇区能够(gou)观察(cha)到(dao)大量的(de)韧(ren)窝��,展(zhan)现(xian)了(le)韧(ren)性断裂(lie)特(te)征。相比(bi)纤(xian)维区(qu),剪(jian)切(qie)唇(chun)区域的韧(ren)窝(wo)小且浅。TC11-R/TC11-R接头试样(yang)的韧窝尺寸(cun)更(geng)大(da)���、更深�����,同(tong)时(shi)在(zai)纤(xian)维(wei)区发现了二次(ci)裂(lie)纹(wen)(图(tu)15b)。另外(wai),TC11-R/TC11-R接头为(wei)断(duan)裂在(zai)母材(cai)的试样(yang),出现(xian)了明(ming)显的(de)颈(jing)缩(suo)�����,说(shuo)明锻(duan)造TC11合金良好(hao)的塑(su)性(xing)变形能(neng)力��。相(xiang)比(bi)TC11-AM/TC11-R接(jie)头的(de)纤维区(qu)(图17b)��,TC11-AM/TC11-AM接(jie)头纤维区中的韧窝(wo)小且(qie)浅(qian)(图(tu)16b)��。在(zai)TC11-AM/TC11-AM接头(tou)断裂在增(zeng)材(cai)母材(cai)部分的(de)试(shi)样(yang)上(shang)发(fa)现(xian)了部(bu)分(fen)熔(rong)化(hua)粉末(mo)����,如图16a所(suo)示(shi)����,这些(xie)位(wei)置(zhi)可能会是应(ying)力(li)集中区(qu)域,拉(la)伸过程(cheng)中可能成(cheng)为裂(lie)纹萌(meng)生(sheng)点,造成(cheng)综(zong)合力(li)学性能(neng)下降(jiang)。另外(wai),在TC11-AM/TC11-R接头拉伸试样断(duan)口(kou)上也(ye)发现部分(fen)熔(rong)化粉末(mo)(图17a)�。

3、结论(lun)

(1)TC11-AM/TC11-AM,TC11-R/TC11-R和(he)TC11-AM/TC11-R3种接(jie)头焊(han)缝(feng)区均无明显气孔(kong)缺陷。母(mu)材的(de)组(zu)织(zhi)状(zhuang)态对(dui)焊(han)缝(feng)微观组(zu)织无(wu)明显(xian)影(ying)响(xiang)�����,均为(wei)粗大的柱(zhu)状(zhuang)晶粒,晶粒内部为相互(hu)交叉(cha)的马氏(shi)体α′相(xiang)��;母材为TC11-AM时���,试(shi)样表面(mian)的(de)粉末间存(cun)在(zai)缝隙����,会导致(zhi)焊接接头外(wai)貌出(chu)现(xian)起(qi)伏和(he)不对称(cheng)现象(xiang);母(mu)材的组织(zhi)状(zhuang)态(tai)直(zhi)接影(ying)响(xiang)焊接(jie)接头(tou)热影(ying)响区(qu)等(deng)轴晶粒的尺寸��,母材为(wei)TC11-AM时(shi)�����,热(re)影(ying)响(xiang)区(qu)等轴(zhou)晶粒(li)尺寸(cun)更(geng)大����。

(2)母材的(de)组(zu)织(zhi)状(zhuang)态显著影(ying)响(xiang)焊接(jie)热影(ying)响区(qu)的(de)力学性能����,对(dui)焊缝的(de)力(li)学(xue)性(xing)能影(ying)响不(bu)明显��。因(yin)此TC11-AM/TC11-AM焊(han)缝与(yu)TC11-R/TC11-R焊(han)缝(feng)维氏(shi)硬度(du)接(jie)近(jin),而(er)热影响(xiang)区(qu)域(yu)维氏(shi)硬(ying)度(du)差异明(ming)显(xian)���。由于TC11-AM/TC11-R接(jie)头(tou)中(zhong)不(bu)同区(qu)域微(wei)观组织(zhi)存在(zai)明(ming)显(xian)差(cha)异(yi),拉伸过(guo)程中试样(yang)整(zheng)体(ti)协(xie)调变形(xing)能(neng)力差(cha)��,导致(zhi)接(jie)头(tou)强(qiang)度(du)最(zui)低。3种(zhong)接(jie)头形式(shi)的拉(la)伸试样均展现(xian)了(le)韧(ren)性(xing)断裂特征(zheng),断(duan)裂面(mian)均发(fa)现(xian)大(da)量韧窝(wo)。

参(can)考(kao)文献(xian)

[1]Banerjee D, Williams J. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844 − 879.

[2]Li M Q, Liu X M, Xiong A M. Prediction of the mechanical prop-erties of forged TC11 titanium alloy by ANN[J]. Journal of Mater-ials Process and Technology, 2002, 121: 1 − 4.

[3]席 明 哲(zhe) , 吕 超(chao) , 吴(wu) 贞(zhen) 号 , 等(deng) . 连(lian) 续 点(dian) 式 锻 压 激(ji) 光 快(kuai) 速 成(cheng) 形TC11 钛合(he)金(jin)的(de)组织和(he)力(li)学(xue)性(xing)能(neng) [J]. 金(jin)属(shu)学(xue)报, 2017, 53(9):1065 − 1074.

Xi Mingzhe, Lyu Chao, Wu Zhenhao, et al. Microstructures and mechanical properties of TC11 titanium alloy formed by laser rap-id forming and its combination with consecutive point-mode for-ging[J]. Acta Metallurgica Sinica, 2017, 53(9): 1065 − 1074.

[4]高佳丽, 黄雪玲(ling), 郝云(yun)波(bo), 等. 激光熔(rong)覆沉(chen)积 TC11 钛合金(jin)基(ji)板(ban)应(ying)力预测(ce)和(he)微观(guan)组(zu)织(zhi)研究(jiu) [J]. 有(you)色金(jin)属材料(liao)与(yu)工程, 2022,43(3): 1 − 8.

Gao Jiali, Huang Xueling, Hao Yunbo, et al. Study on stress pre-diction and microstructure of TC11 titanium alloy substrate de-posited by laser cladding[J]. Nonferrous Metal Materials and En-gineering, 2022, 43(3): 1 − 8.

[5]Mohammed M T, Semelov V G, Sotov A. SLM-built titanium ma-terials: great potential of developing microstructure and proper-ties for biomedical applications: a review[J]. Materials Research Express, 2020, 6(12): 122006.

[6]赵(zhao)洋洋(yang), 林可(ke)欣(xin), 王颖, 等(deng). 基(ji)于位错模(mo)型的(de)增(zeng)材(cai)制造构件疲劳裂纹(wen)萌(meng)生行(xing)为 [J]. 焊(han)接学报, 2023, 44(7): 1 − 8.

Zhao Yangyang, Lin Kexin, Wang Ying, et al. Fatigue crack initi-ation behavior of additive manufacturing components based on dislocation model[J]. Transactions of the China Welding Institu-tion, 2023, 44(7): 1 − 8.

[7]Yin Yan, Zhang Yuan, Dong Kaiji, et al. The development of 3D printing technology and the current situation of controlling de-fects in SLM technology[J]. China Welding, 2020, 29(3): 9 − 19.

[8]Nickels L. AM and aerospace: an ideal combination[J]. Metal Powder Report, 2015, 70(6): 300 − 303.

[9]Zhou C S, Wu F Y, Dan T, et al. Effect of subcritical-temperature heat treatment on corrosion of SLM SS316L with different pro-cess parameters[J]. Corrosion Science, 2023, 218: 111214.

[10]Jiang J, Ren Z, Ma Z, et al. Mechanical properties and microstruc-tural evolution of TA15 Ti alloy processed by selective laser melt-ing before and after annealing[J]. Materials Science & Engineer-ing: A, 2020, 772(9): 138742.

[11]Cai C, Wu X, Liu W, et al. Selective laser melting of near-α titani-um alloy Ti-6Al-2Zr-1Mo-1V: Parameter optimization, heat treat-ment and mechanical performance[J]. Journal of Materials Sci-ence & Technology, 2020, 57(22): 51 − 64.

[12]Chaolin T, Fei W, Shang S, et al. Progress and perspectives in laser additive manufacturing of key aeroengine materials[J]. Inter-national Journal of Machine Tools and Manufacture, 2021, 170:103804.

[13]Xu W, Chao C, Lei Y, et al. Enhanced mechanical properties of Ti-6Al-2Zr-1Mo-1V with ultrafine crystallites and nano-scale twins fabricated by selective laser melting[J]. Materials Science &Engineering: A, 2018, 738: 10 − 14.

[14]Chen X, Zhang J, Cheng X, et al. Electron beam welding of laser additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium al-loy thick plate[J]. Vacuum, 2018, 151: 116 − 121.

[15]Yu H, Li F, Yang J, et al. Investigation on laser welding of select-ive laser melted Ti-6Al-4V parts: Weldability, microstructure and mechanical properties[J]. Materials Science & Engineering: A,2018, 712: 20 − 27.

[16]Xu M, Chen Y, Zhang T, et al. Microstructure evolution and mechanical properties of wrought/wire arc additive manufactured Ti-6Al-4V joints by electron beam welding[J]. Materials Charac-terization, 2022, 190: 112090.

[17]Sun Y Y, Wang P, Lu S L, et al. Laser welding of electron beam melted Ti-6Al-4V to wrought Ti-6Al-4V: Effect of welding angle on microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2019, 782: 967 − 972.

[18]Qin P T, Damodaram R, Maity T, et al. Friction welding of elec-tron beam melted Ti-6Al-4V[J]. Materials Science & Engineering:A, 2019, 761: 138045.

[19]Thijs L, Frederik V, Craeghs T, et al. A study of the microstruc-tural evolution during selective laser melting of Ti-6Al-4V[J].Acta Materialia, 2010, 58(9): 3303 − 3312.

[20]Lin J, Lv Y, Guo D, et al. Enhanced strength and ductility in thin Ti-6Al-4V alloy components by alternating the thermal cycle strategy during plasma arc additive manufacturing[J]. Materials Science & Engineering: A, 2019, 759: 288 − 297.

第(di)一作者:王猛(meng),博(bo)士(shi)���,高级(ji)工(gong)程(cheng)师�����;主(zhu)要(yao)从(cong)事固(gu)体(ti)火(huo)箭发动(dong)机(ji)壳(ke)体(ti)增材(cai)制造研究��;Email: 861488696@http://www.gzhwkf.com.

相(xiang)关链接