1、引(yin)言

提高(gao)钛(tai)合金零件的(de)加工效(xiao)率(lv)、减少零件(jian)加工变(bian)形(xing)一直是(shi)钛合(he)金(jin)加(jia)工(gong)过程中的(de)研究重(zhong)点(dian)���。钛合金高速(su)加(jia)工(gong)可有(you)效(xiao)降低(di)零(ling)件(jian)的变(bian)形量(liang),是(shi)钛(tai)合金(jin)零(ling)件(jian)加(jia)工(gong)的(de)研(yan)究(jiu)方(fang)向[1]。本文(wen)在分(fen)析钛(tai)合(he)金异形(xing)零件(jian)加(jia)工(gong)方(fang)案的基(ji)础上,针对(dui)实际加工过程中影(ying)响(xiang)加工效(xiao)率的问(wen)题(ti)提(ti)出(chu)新(xin)的工(gong)艺方案(an):采(cai)用(yong)高(gao)速(su)铣(xi)削(xue)对(dui)零(ling)件进行(xing)粗加(jia)工,并根据(ju)零(ling)件结(jie)构特点将(jiang)零件划(hua)分为(wei)不(bu)同(tong)加工(gong)区域,分(fen)析确定各(ge)加(jia)工(gong)区(qu)域的(de)加工顺(shun)序,对(dui)零件(jian)进(jin)行(xing)精(jing)加工(gong)。通(tong)过(guo)对工(gong)艺的优化(hua)����,使(shi)零(ling)件加(jia)工(gong)变形(xing)得(de)到了有(you)效(xiao)控制��,而(er)且(qie)加(jia)工效率(lv)得(de)到(dao)明(ming)显提高����。

2���、零件加(jia)工(gong)方(fang)案分(fen)析

2.1零件加工(gong)方案(an)

如(ru)图1所(suo)示(shi),某(mou)机(ji)型(xing)钛合(he)金零(ling)件(jian)呈“人(ren)”字(zi)形��,零件外(wai)廓尺寸约(yue)1000mm×600mm×70mm���,零(ling)件(jian)头(tou)部(bu)厚度(du)为(wei)27mm�,腹(fu)板厚(hou)度从紧邻头(tou)部腹(fu)板(ban)到腿(tui)部(bu)腹(fu)板(ban)逐渐减小,紧(jin)邻(lin)头(tou)部腹板厚(hou)度为6mm�����,腿部(bu)腹(fu)板厚(hou)度为2mm�。

钛合(he)金(jin)异形(xing)零件(jian)原(yuan)加(jia)工(gong)方(fang)案(an)为:粗铣外(wai)形→粗铣(xi)第(di)一(yi)面(mian)内形→粗铣(xi)第二面内形→精(jing)铣(xi)第(di)二(er)面内(nei)形→精铣(xi)第(di)一(yi)面内(nei)形(xing)→精铣外形→铣切零(ling)件工(gong)艺凸台(tai),所用(yong)刀具(ju)为立(li)铣刀(dao)����。零件(jian)加(jia)工仿(fang)真结果(guo)见(jian)图(tu)2。

2.2加工(gong)方(fang)案(an)分析

通(tong)过对原(yuan)加工(gong)方(fang)案(an)进行(xing)分(fen)析,提(ti)出(chu)如(ru)下问(wen)题:

①钛(tai)合(he)金(jin)零件(jian)毛料(liao)为(wei)模锻(duan)件(jian)�,材料较(jiao)大,铣外(wai)形工作(zuo)量大��,采用上(shang)述(shu)方(fang)案(an)加(jia)工(gong)零(ling)件�,毛料最(zui)终(zhong)去除量(liang)约占毛坯(pi)料(liao)重量的70%;铣外(wai)形工(gong)序(xu)的(de)毛(mao)料(liao)去(qu)除(chu)量(liang)约(yue)占(zhan)毛坏料总去除量(liang)的(de)40%����。由于(yu)铣(xi)外(wai)形工(gong)序(xu)为非(fei)增值(zhi)工(gong)序(xu)(不(bu)直(zhi)接产生(sheng)生产(chan)价(jia)值(zhi)的工序)����,因(yin)此,若(ruo)将该工(gong)序优化(hua)或(huo)取消,将(jiang)大幅提(ti)高零(ling)件(jian)加工效(xiao)率�����;②采用(yong)上(shang)述方(fang)案(an)加工零(ling)件�����,在实(shi)际(ji)加(jia)工(gong)过(guo)程中,腿部(bu)腹(fu)板(ban)处(chu)易发(fa)生翘曲变形(xing),导(dao)致(zhi)零件型面(mian)检(jian)测(ce)出现(xian)问题;③铣(xi)外形(xing)工(gong)序对(dui)压(ya)板(ban)摆(bai)放位(wei)置(zhi)要(yao)求严(yan)格,若(ruo)压(ya)板(ban)位置出(chu)现(xian)偏(pian)差����,容易出现刀(dao)具与(yu)压板(ban)相撞(zhuang)的加(jia)工(gong)事故(gu)�����。因此(ci),铣(xi)外(wai)形(xing)时(shi),需要(yao)操作人员时刻留(liu)意刀具(ju)与(yu)压(ya)板是否(fou)会(hui)发生碰撞,浪费(fei)大(da)量(liang)精(jing)力����;④分(fen)析可(ke)知�,铣(xi)外形(xing)工序(xu)需(xu)要在开(kai)敞式机床(chuang)上进(jin)行(xing)加工(gong)����,以便于(yu)观察(cha)零(ling)件(jian)加工状态(tai),但目(mu)前(qian)主(zhu)流机床为(wei)封(feng)闭(bi)或(huo)半(ban)封(feng)闭式(shi)机床(chuang)�,无(wu)法(fa)直(zhi)观(guan)查看(kan)零(ling)件(jian)的加工(gong)状(zhuang)态(tai)��,容(rong)易(yi)出现加(jia)工(gong)事(shi)故。

综上(shang)所述����,该零件(jian)加(jia)工方案急(ji)需进(jin)行工艺优(you)化改进��,可优化点分析(xi)如(ru)下(xia):

①由(you)于(yu)铣(xi)外形(xing)工序(xu)为(wei)非增(zeng)值工序,加(jia)工工(gong)作量占总(zong)加(jia)工(gong)工作量(liang)比(bi)重较(jiao)大(da),且铣(xi)外(wai)形(xing)过程(cheng)中极(ji)易出(chu)现加工事(shi)故,可取消(xiao)铣外形工序;②立(li)铣(xi)刀粗加(jia)工(gong)零件时(shi)����,切(qie)削(xue)深度大��,切(qie)削速(su)度慢(man),易(yi)造(zao)成(cheng)零件变形(xing),可(ke)采用高速铣削进(jin)行零件粗加工�,留(liu)少(shao)量(liang)余量�,再利(li)用(yong)立铣(xi)刀进(jin)行零件精加(jia)工;③零件精(jing)加工时,腹板厚度(du)不同(tong)��,刚度不同。若(ruo)不(bu)分(fen)区(qu)域加(jia)工(gong)�����,薄(bao)处腹板(ban)容易因(yin)相邻腹(fu)板(ban)不(bu)能提(ti)供(gong)足(zu)够刚(gang)度而发(fa)生(sheng)振(zhen)颤(chan),需(xu)根(gen)据腹板(ban)厚(hou)度,结合(he)零件(jian)自身结(jie)构(gou)特(te)点(dian)进(jin)行(xing)加工(gong)区(qu)域划分(fen)��,并合理(li)规划(hua)各(ge)区域(yu)加工(gong)顺(shun)序(xu)进行零(ling)件(jian)精(jing)加(jia)工(gong)�����。

3�、零件(jian)加(jia)工工(gong)艺(yi)优(you)化(hua)

通(tong)过对零件加工(gong)方案(an)进(jin)行分(fen)析(xi)�,结合可(ke)优化点分析,从工艺(yi)流程优化(hua)�、粗(cu)加工优化(hua)及精(jing)加(jia)工优(you)化三(san)个部分(fen)对该(gai)钛(tai)合金(jin)异形零件(jian)进行(xing)加(jia)工工艺(yi)优(you)化�����。

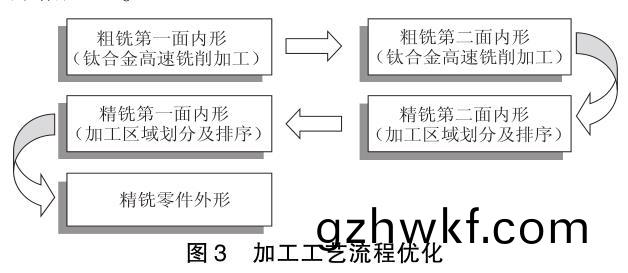

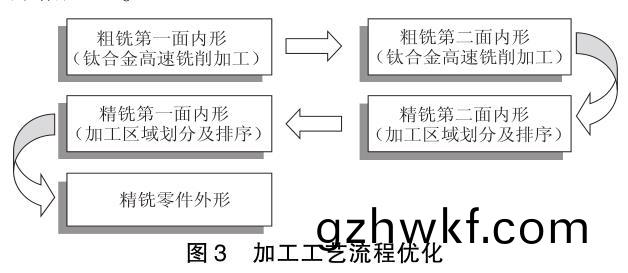

3.1加(jia)工(gong)工艺流程优化

钛(tai)合(he)金(jin)异形零(ling)件在铣(xi)切(qie)外(wai)形时(shi)存(cun)在(zai)诸(zhu)多弊(bi)端,因此,在工(gong)艺(yi)流程(cheng)优(you)化过程中,取消铣(xi)切外(wai)形(xing)工序(xu)����,直(zhi)接(jie)进行零(ling)件内(nei)形(xing)的(de)加工(gong)��,并在(zai)加(jia)工(gong)过程中引入(ru)钛(tai)合(he)金(jin)高速铣(xi)削加工技术。

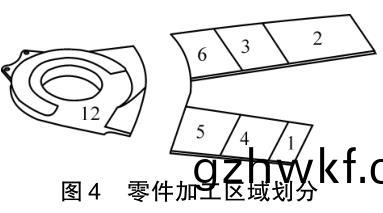

优(you)化(hua)后(hou)的(de)加(jia)工(gong)工艺流(liu)程见图3。具体加(jia)工过程:①采用(yong)高速铣削加工(gong)技术进(jin)行(xing)零(ling)件(jian)粗加工���,以减(jian)小因毛料去除(chu)量大(da)所引(yin)起(qi)的加(jia)工(gong)变(bian)形��;②根据零(ling)件(jian)结构(gou)特点对零(ling)件(jian)加工区域进行划分及排(pai)序,完(wan)成零件(jian)精(jing)加(jia)工(gong)。

3.2钛(tai)合金高(gao)速(su)铣(xi)削(xue)加工技(ji)术(shu)

切(qie)削线速度(du)达到(dao)100m/min以(yi)上(shang)的钛(tai)合(he)金切(qie)削方式被称(cheng)为(wei)高速(su)切(qie)削(xue)[2]。高速铣削是(shi)钛合金零件(jian)铣(xi)削(xue)加工(gong)的发展(zhan)方(fang)向(xiang)��,具(ju)有(you)加工(gong)效(xiao)率高(gao)、切削热(re)量(liang)少及(ji)切削(xue)振(zhen)动小(xiao)的特点[3]�����,不(bu)仅能够(gou)提(ti)高零件(jian)加(jia)工效率�����,还可有(you)效减小(xiao)零(ling)件(jian)变(bian)形(xing)量(liang)。

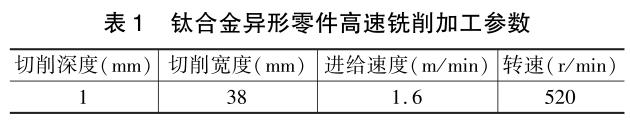

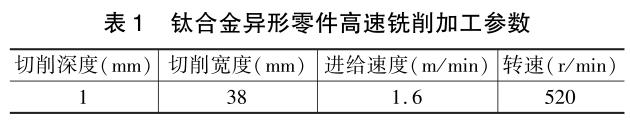

由(you)于零(ling)件腿部腹(fu)板较(jiao)薄(bao),粗(cu)加(jia)工材(cai)料(liao)去除(chu)量(liang)大(da),在实(shi)际(ji)加工中(zhong)极(ji)易发(fa)生(sheng)翘(qiao)曲(qu)变形��,因此将高速(su)铣削引入(ru)零件粗(cu)加工过程(cheng),充(chong)分利用高速(su)铣削(xue)中切(qie)削力(li)小(xiao)�����、引起零件(jian)变(bian)形(xing)量小的(de)特点(dian)进行(xing)该钛(tai)合金异(yi)形零(ling)件的粗(cu)加工(gong)�����。该(gai)钛(tai)合(he)金异形(xing)零件(jian)高(gao)速铣(xi)削粗加工(gong)时,使(shi)用(yong)ϕ63R4浅(qian)切(qie)刀���,考(kao)虑到(dao)零(ling)件最终的(de)表(biao)面粗糙度及(ji)光(guang)度要求,零件(jian)粗(cu)加工(gong)后留(liu)0.5mm余(yu)量�,利(li)用立(li)铣刀进(jin)行精加工(gong)�,加(jia)工参数设(she)置(zhi)见表1����。

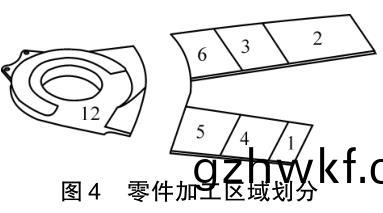

3.3零(ling)件(jian)加(jia)工区(qu)域划分(fen)及加工(gong)顺序规(gui)划

该钛合金(jin)异形零(ling)件(jian)的(de)腹板(ban)厚(hou)度(du)从(cong)紧(jin)邻(lin)头(tou)部腹板到(dao)腿部(bu)腹板(ban)逐渐(jian)减(jian)薄(bao)����,紧(jin)邻(lin)头部(bu)腹(fu)板厚(hou)度(du)为6mm,腿部(bu)腹板厚度为(wei)2mm。在(zai)精加(jia)工(gong)过(guo)程中(zhong),为(wei)保证腹板在加(jia)工(gong)时(shi)的(de)刚(gang)度要(yao)求(qiu)�����,避免(mian)发生振颤造成厚度超(chao)差,根据零件自(zi)身(shen)结(jie)构特点(dian),将(jiang)腹板(ban)划(hua)分为(wei)12个区(qu)域(yu)(见图(tu)4)�。加(jia)工顺(shun)序由(you)小到(dao)大排列(lie)�����,加(jia)工(gong)腹板(ban)厚(hou)度(du)由薄(bao)到厚�����,使得(de)在加工(gong)薄处腹(fu)板(ban)时��,相邻腹(fu)板(ban)面可为(wei)其(qi)提(ti)供(gong)足够(gou)刚度(du)���,从(cong)而避(bi)免发生(sheng)震(zhen)颤�。该(gai)零件(jian)头部(bu)厚度(du)为27mm��,不存(cun)在(zai)切(qie)削震(zhen)颤问题(ti),放(fang)至(zhi)最(zui)后加工(gong)�,采(cai)用(yong)ϕ25R4硬(ying)质(zhi)合(he)金刀(dao)具(ju)进(jin)行精加(jia)工��。该(gai)钛(tai)合(he)金(jin)异形零(ling)件正反面(mian)结(jie)构类(lei)似(shi),均采用相(xiang)同的(de)区域划(hua)分方(fang)法进行加工(gong)����。采用优(you)化后(hou)的工(gong)艺(yi)方案(an)加工零件���,不(bu)仅(jin)将(jiang)零件加(jia)工(gong)效率(lv)提(ti)升(sheng)40%,还(hai)避免了零(ling)件(jian)腿部腹板发(fa)生(sheng)翘(qiao)曲变(bian)形,该优(you)化(hua)方案已成(cheng)功应(ying)用(yong)到(dao)实际(ji)加工(gong)中(zhong)。利用优化(hua)后的(de)方(fang)案(an)加(jia)工(gong)零件(jian)���,仿(fang)真(zhen)结(jie)果(guo)见图5�����。

4��、结(jie)语(yu)

提(ti)高钛合金(jin)零件加工(gong)效(xiao)率和减(jian)小(xiao)零件加(jia)工(gong)过程中(zhong)的变形是(shi)钛(tai)合金零件加(jia)工(gong)过(guo)程(cheng)中(zhong)的(de)重要研究(jiu)课题(ti)�。针对某(mou)机(ji)型(xing)钛(tai)合(he)金(jin)异(yi)形(xing)零件(jian)加工(gong)方案(an)所(suo)存在(zai)的(de)问(wen)题�,提(ti)出(chu)加工(gong)工艺(yi)优化方(fang)法:将高速铣(xi)削技术应用到钛合(he)金(jin)异形零件粗(cu)加工(gong)过(guo)程中(zhong),并(bing)根(gen)据零件特点将(jiang)腹板进(jin)行区(qu)域(yu)划(hua)分(fen),规(gui)划(hua)各区(qu)域(yu)加工(gong)顺(shun)序����,进行零(ling)件(jian)精加(jia)工。

采用优化后(hou)工(gong)艺方(fang)案(an)加工(gong)零件(jian)发现,加(jia)工效(xiao)率(lv)明(ming)显(xian)提(ti)升�。本文工艺优(you)化分析(xi)方法对后(hou)续(xu)类似(shi)结(jie)构(gou)的钛(tai)合金(jin)零件加工具(ju)有一(yi)定借(jie)鉴意(yi)义(yi)。

参(can)考(kao)文(wen)献

[1]王晓明,韩江.TC4钛合金(jin)高速铣(xi)削(xue)表面粗(cu)糙(cao)度(du)研(yan)究[J].机械(xie)设(she)计与(yu)制造�,2019(5):232-240.

[2]耿(geng)国盛.钛(tai)合(he)金高速(su)铣削(xue)技术(shu)的基(ji)础研(yan)究[D].南京(jing):南(nan)京(jing)航空华天大学��,2006.

[3]赵勋(xun)��,屈植华�,王(wang)社权����,等.钛合金高速(su)铣刀(dao)的(de)开发及(ji)试(shi)验研究[J].工(gong)具技术�����,2018,52(8):77-82.

第一(yi)作(zuo)者:卜(bo)庆(qing)奎����,硕(shuo)士,工(gong)程师(shi)�,沈阳(yang)飞(fei)机工业(ye)(集团)有限(xian)公司(si),110850沈(shen)阳市(shi)

FirstAuthor:BuQingkui���,Master,Engineer�����,ShenyangAir⁃craftCorporation�����,Shenyang110850,China

相(xiang)关链接