1、引(yin)言

近年(nian)来(lai)��,3D打印(yin)技术(shu)成(cheng)为一种新(xin)兴(xing)制(zhi)造方式(shi),其(qi)基(ji)本原(yuan)理为(wei)“分层(ceng)制造(zao)、逐(zhu)层(ceng)叠(die)加(jia)”[1]。与(yu)传统(tong)制(zhi)造不同,3D打(da)印制(zhi)造(zao)过程是将数(shu)字化信息(xi)技(ji)术(shu)与制造技(ji)术(shu)相融合(he)��,根据任(ren)意零(ling)件(jian)三(san)维模型(xing)快速制造(zao)任意(yi)复杂(za)形状(zhuang)3D 物(wu)体����,无需专(zhuan)用模(mo)具�,在金属(shu)成(cheng)形过(guo)程中发挥(hui)着(zhe)不可替(ti)代(dai)的(de)作(zuo)用(yong)。3D打印(yin)的(de)应用(yong)优(you)势主要(yao)体现(xian)在(zai):1) 易(yi)用性高(gao);2) 工艺周期(qi)短�、精度(du)高(gao),实现零(ling)件(jian)的(de)近(jin)净(jing)成(cheng)形�,解决传统(tong)制(zhi)造(zao)开模(mo)耗费时(shi)间(jian)长的(de)问题;3) 成本低��。3D打(da)印材(cai)料包括(kuo)金属(shu)材(cai)料和(he)高分(fen)子材料(liao)等(deng)�,而(er)目(mu)前(qian)国(guo)内外(wai)金属材料(liao)中钛(tai)合金(jin)的3D打印(yin)研(yan)究与应用最为广泛。为(wei)此(ci),本(ben)文(wen)将(jiang)综(zong)述3D打(da)印(yin)钛合金锻件的应用领域(yu)和(he)近(jin)年(nian)来国内外(wai)钛(tai)合(he)金(jin)3D打印(yin)的(de)研究(jiu)现(xian)状�����,并(bing)展望未来�����。

2、金(jin)属 3D打印技术(shu)的(de)概(gai)述(shu)

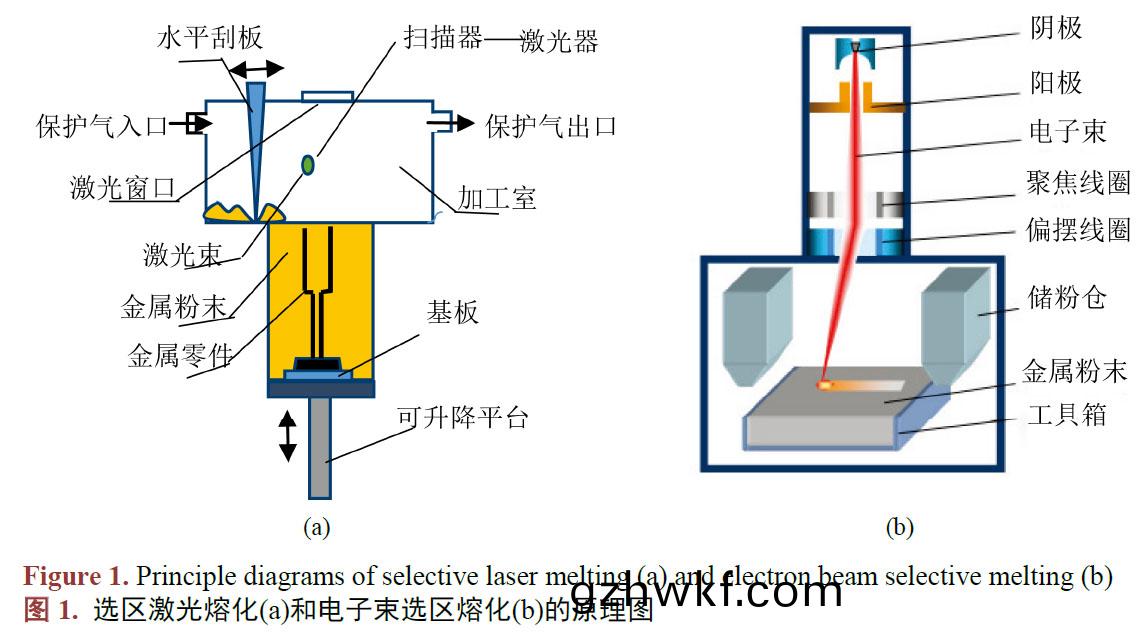

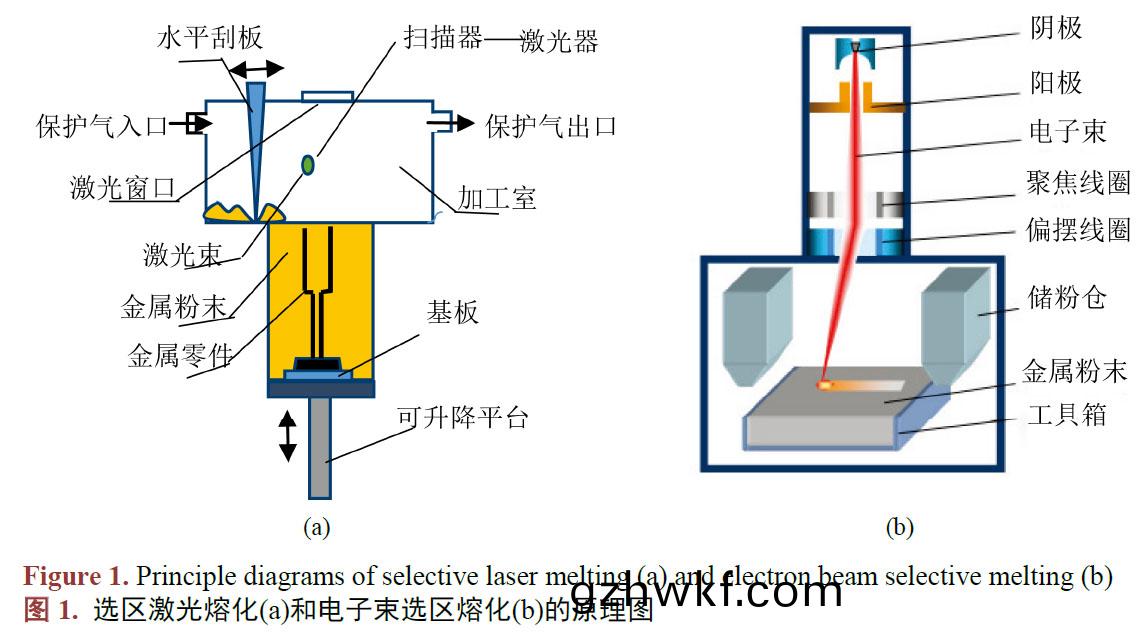

3D打印又叫增(zeng)材制(zhi)造����、快速(su)成(cheng)型(xing)等����,其中光(guang)固(gu)化成型(Stereo Lithography Apparatus, SLA) [2]��、叠成(cheng)实体制(zhi)造(Laminated Object Manufacturing, LOM) [3]、激(ji)光(guang)选(xuan)区烧(shao)结(jie)(Selective Laser Sintering, SLS) [4]和(he)熔融沉积(ji)制(zhi)造(zao)(Fused Deposition Modeling, FDM) [5]等技术(shu)较为成熟����。近年(nian)来(lai),随着(zhe)激光(guang)选区熔化(SelectiveLaser Melting, SLM)制造和(he)电子束(shu)选区(qu)熔(rong)化(hua)(Electron Beam Selective Melting, EBSM)制造(zao)等(deng)金(jin)属直(zhi)接(jie)制(zhi)造技(ji)术(shu)的迅速(su)发(fa)展(zhan),定(ding)制(zhi)化(hua)功能件的直接(jie)制造技术(shu)亦越(yue)来(lai)越成熟(shu),定制(zhi)化功能件(jian)成型材料����、工(gong)艺(yi)和(he)设备(bei)已(yi)成(cheng)为研究热(re)点(dian)。

选(xuan)区激光熔化SLM 是(shi)指在(zai)氩气(qi)或(huo)氮气保(bao)护下用激光(guang)束(shu)照(zhao)射(she)金属粉(fen)末�,粉末(mo)在吸(xi)收(shou)激(ji)光能(neng)量之后快速(su)熔(rong)化(hua)并(bing)凝固�����,以此(ci)冶金(jin)结合、致(zhi)密(mi)组(zu)织�����、高(gao)精(jing)度的(de)金属功(gong)能(neng)件(jian),是目前国内(nei)外(wai)研(yan)究和生产最常(chang)用的3D打(da)印(yin)方(fang)法(fa)[6]����。选区(qu)激(ji)光熔化原理如图1(a)所示����。选(xuan)区(qu)激光(guang)熔(rong)化技(ji)术(shu)是(shi)一(yi)种冷(leng)加(jia)工工艺�,后(hou)期需进(jin)行热(re)处(chu)理提(ti)高(gao)制件性(xing)能��,加工(gong)件(jian)在(zai)加工时(shi)需(xu)有(you)与(yu)所(suo)打印(yin)材料(liao)膨胀率(lv)和(he)导(dao)热(re)性(xing)相(xiang)似的材(cai)料(liao)作(zuo)为(wei)基(ji)板(ban)[7]。电子(zi)束(shu)选区(qu)熔化(hua)EBSM 是指(zhi)在真空(kong)条件(jian)下(xia)使电(dian)子(zi)枪(qiang)中(zhong)产(chan)生(sheng)的电(dian)子(zi)经(jing)加(jia)速(su)����、聚集,形成(cheng)高(gao)能(neng)量(liang)大(da)密度(du)的电(dian)子(zi)束(shu)并轰击被加工部(bu)位粉(fen)末(mo),使该部(bu)位的(de)粉(fen)末熔化与(yu)凝固(gu)的(de)制(zhi)件(jian)工(gong)艺。电子(zi)束选(xuan)区(qu)熔化(hua)原理如图1(b)所示(shi)��。电子束(shu)选区熔化是一(yi)种(zhong)热加(jia)工(gong)工(gong)艺(yi)���,大(da)多数(shu)材料(liao)无需(xu)热(re)处理(li)��,且加工(gong)件可(ke)自由脱(tuo)离(li)加(jia)工底板(ban),一(yi)般用于(yu)加(jia)工简(jian)单及小型(xing)的零件[8]。

在技术(shu)应(ying)用(yong)领(ling)域(yu)方面(mian)����,金属(shu)3D打印近(jin)年来(lai)在(zai)医学(xue)领(ling)域(yu)有(you)着(zhe)快速的发展(zhan)�����,应(ying)用(yong)最多(duo)的(de)科(ke)室(shi)主要(yao)集(ji)中(zhong)在牙科(ke)和骨科(ke)。材料(liao)主要以(yi)钛合金(jin)��、不(bu)锈(xiu)钢等(deng)与(yu)人体组(zu)织相(xiang)容(rong)性(xing)较(jiao)好(hao)的生物(wu)材料���。直接(jie)生(sheng)产零(ling)件更(geng)是(shi)在3D打印(yin)领(ling)域飞(fei)速发展,使(shi)用(yong)金(jin)属(shu)粉(fen)末SLM 设(she)备(bei)直接(jie)制(zhi)造零(ling)件是全世界(jie)在3D打(da)印(yin)领域最(zui)为重(zhong)视的领(ling)域(yu),因(yin)其(qi)可以加工(gong)传(chuan)统方法难以(yi)加(jia)工���、甚至(zhi)无法加工的(de)较(jiao)为(wei)复(fu)杂的(de)零(ling)部(bu)件(jian),所(suo)以(yi)在(zai)直接(jie)生(sheng)产零件方面更具(ju)备无与伦比(bi)的(de)优(you)越性(xing)����。

2、钛(tai)合(he)金(jin) 3D打(da)印技(ji)术的(de)应用领域(yu)

2.1. 牙(ya)科和(he)骨(gu)科领域(yu)

钛(tai)合金具(ju)有(you)耐(nai)高温、高(gao)耐(nai)腐蚀(shi)性、高强度��、低(di)密度(du)����、生物(wu)相容性(xing)等优(you)点(dian)[9] [10] [11]。在(zai)用于(yu)人体硬(ying)组织(zhi)修(xiu)复的金(jin)属材料中(zhong)����,Ti 的弹(dan)性(xing)模量(liang)与人体硬组(zu)织(zhi)最接(jie)近�,约80~110 GPa��,这可减(jian)轻(qing)金(jin)属(shu)种(zhong)植(zhi)体与骨组织(zhi)之间(jian)的机(ji)械(xie)不适(shi)应性[12]��。因(yin)此,钛(tai)合(he)金(jin)在医疗(liao)领域有(you)着广泛的(de)应用前景(jing)��,越(yue)来越(yue)受(shou)到医师(shi)和(he)患者(zhe)的(de)重(zhong)视�����。

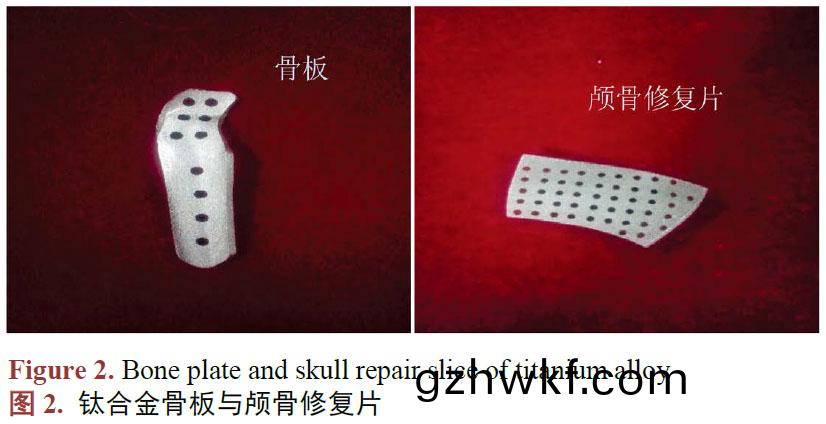

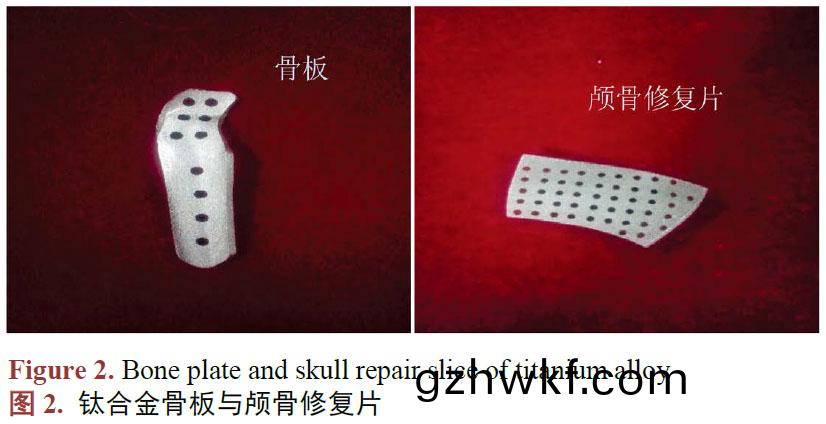

最(zui)初(chu)应用于临(lin)床的钛合(he)金(jin)主要以(yi)纯(chun)Ti 和(he)Ti6Al4V 为(wei)代(dai)表(biao)���。20 世(shi)纪中期(qi)�,美(mei)国(guo)和(he)英国(guo)首(shou)先将(jiang)纯Ti 应(ying)用于(yu)生物体中�����,中(zhong)国(guo)于70 年代(dai)初(chu)开(kai)始把人(ren)工(gong)钛(tai)髋(kuan)关(guan)节(jie)应用于临(lin)床(chuang)[13]�����。纯Ti 在生理环(huan)境(jing)中具有(you)良好的耐腐蚀性(xing)能�����,但(dan)其(qi)强度(du)和(he)耐磨(mo)损(sun)性(xing)能(neng)较(jiao)差,从(cong)而限(xian)制(zhi)了其在(zai)承(cheng)力(li)部(bu)位(wei)的应(ying)用,主(zhu)要(yao)用(yong)于口腔(qiang)修复(fu)及(ji)承(cheng)力较小部(bu)位的(de)骨替(ti)换[14]��。与纯(chun)Ti 相比����,Ti-6Al-4V 合(he)金(jin)具(ju)有较高的强度(du)和(he)较(jiao)好的加(jia)工(gong)性(xing)能�,最(zui)初(chu)是(shi)为航天(tian)应(ying)用(yong)设(she)计,到20 世纪70 年代后(hou)期被(bei)广(guang)泛(fan)用作(zuo)外科(ke)修复(fu)材(cai)料,如颅骨修复片(pian)�����、骨板等(deng)(见图(tu)2)。长(zhang)期(qi)以(yi)来,国内外(wai)的(de)研究主要以(yi)Ti6Al4V 为(wei)主(zhu)��,但因Al、V 等是对(dui)人(ren)体(ti)有(you)害的元素(su),因(yin)而研(yan)究方向(xiang)转至(zhi)不(bu)含Al 和V的新(xin)型β 型(xing)钛(tai)合金(jin),如TiZrNbSn [15]、Ti24Nb4Zr7.6Sn [16]等(deng)����。

现今,骨科(ke)适(shi)合3D技(ji)术的有骨科手(shou)术(shu)辅助(zhu)和骨置换体[17]。手(shou)术(shu)辅(fu)助(zhu)是(shi)指根(gen)据(ju)病患(huan)损(sun)伤(shang)或需要去除部分数(shu)据打(da)印(yin)出假骨(gu)和辅(fu)助(zhu)导(dao)板�,使用假骨(gu)和(he)导(dao)板模拟手术(shu)研(yan)究(jiu)切割位、打孔(kong)位�����、打(da)孔深度等,大幅度(du)提高手术(shu)质量降低手术风险(xian)和难度����,缩减(jian)手(shou)术时(shi)间,减(jian)轻病患痛(tong)苦(ku)�����。骨(gu)假体利用(yong)3D打印技术(shu)直接制造成(cheng)轻量(liang)化(hua)多(duo)孔骨,利于(yu)假(jia)骨活体化(hua)��,可(ke)在(zai)空隙(xi)内再生(sheng)人(ren)体(ti)组织(zhi)细胞,且(qie)定制(zhi)的(de)假(jia)体(ti)假骨(gu)跟患者(zhe)身体(ti)所长(zhang)形(xing)态(tai)相同(tong),最终手术(shu)完(wan)成(cheng)后(hou)达到接(jie)近(jin)人体(ti)真骨的效(xiao)果(guo)[18]。2014年4月�����,第(di)四军(jun)医(yi)大学(xue)西京(jing)医(yi)院骨(gu)科(ke)郭(guo)征(zheng)教授(shou)带领(ling)的(de)团队(dui)完(wan)成(cheng)亚洲(zhou)首例(li)钛(tai)合金(jin)3D打(da)印(yin)骨(gu)盆(pen)肿(zhong)瘤假体(ti)植入(ru)术(shu)�,使(shi)患(huan)者(zhe)巨大(da)肿(zhong)瘤(liu)切(qie)除(chu)后(hou)的(de)缺失骨(gu)盆得到(dao)精细(xi)化完(wan)美重(zhong)建,解决了(le)复(fu)杂部位(wei)骨肿(zhong)瘤(liu)切除后骨(gu)缺(que)损个体(ti)化重建(jian)的(de)临(lin)床难题[19]�����。2015年7月(yue),第四军(jun)医(yi)大学唐都(dou)医院(yuan)胸腔(qiang)外科为(wei)一(yi)名(ming)胸骨肿瘤患者成(cheng)功(gong)实施了(le)3D打(da)印(yin)钛(tai)合金胸骨(gu)植(zhi)入手术,术(shu)后(hou)患(huan)者(zhe)恢复良(liang)好(hao)���,无(wu)任何并发(fa)症出(chu)现(xian),这(zhe)也(ye)成为(wei)世界首(shou)例(li)3D打(da)印钛合(he)金胸(xiong)骨(gu)植入术(shu)[20]�。

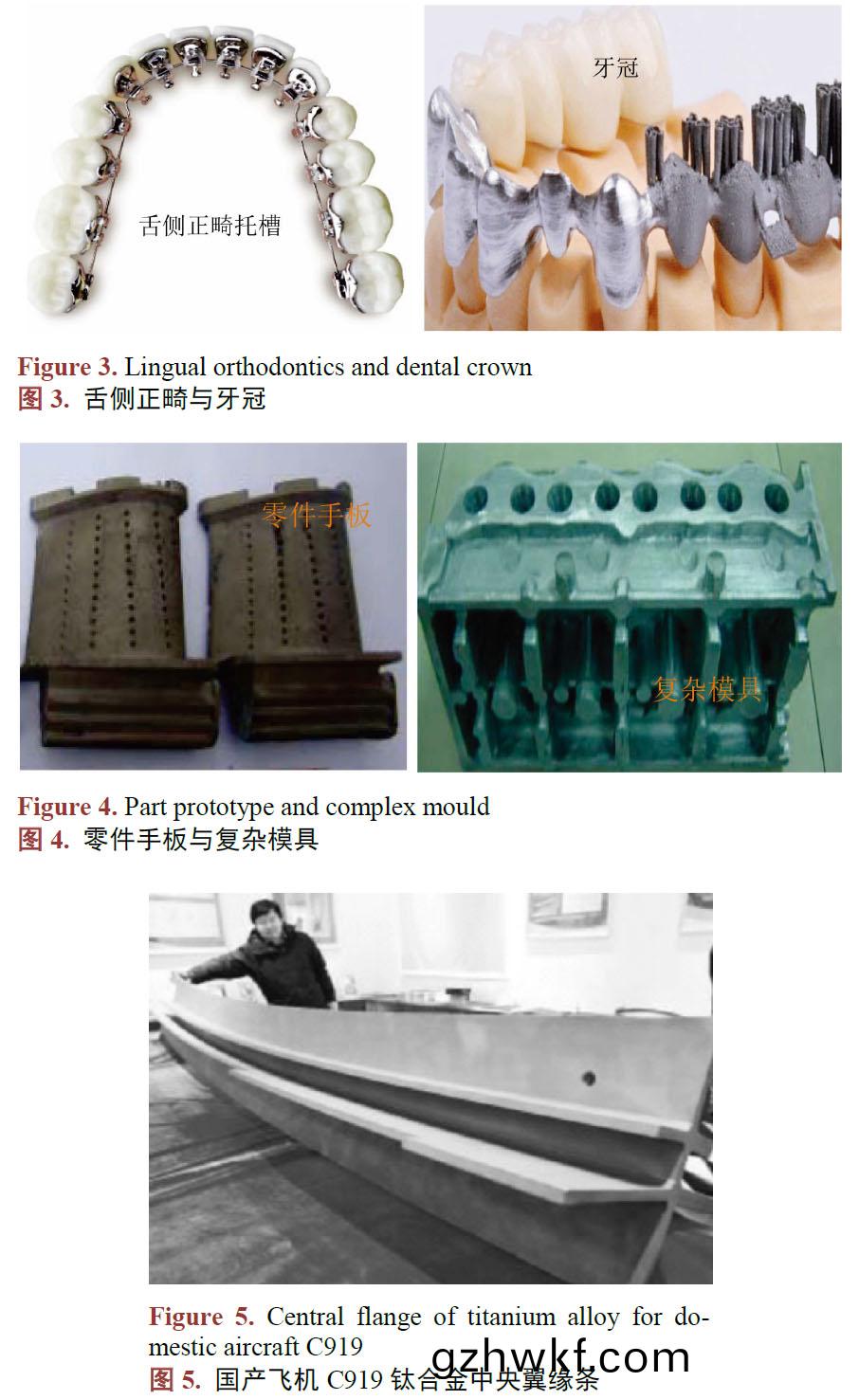

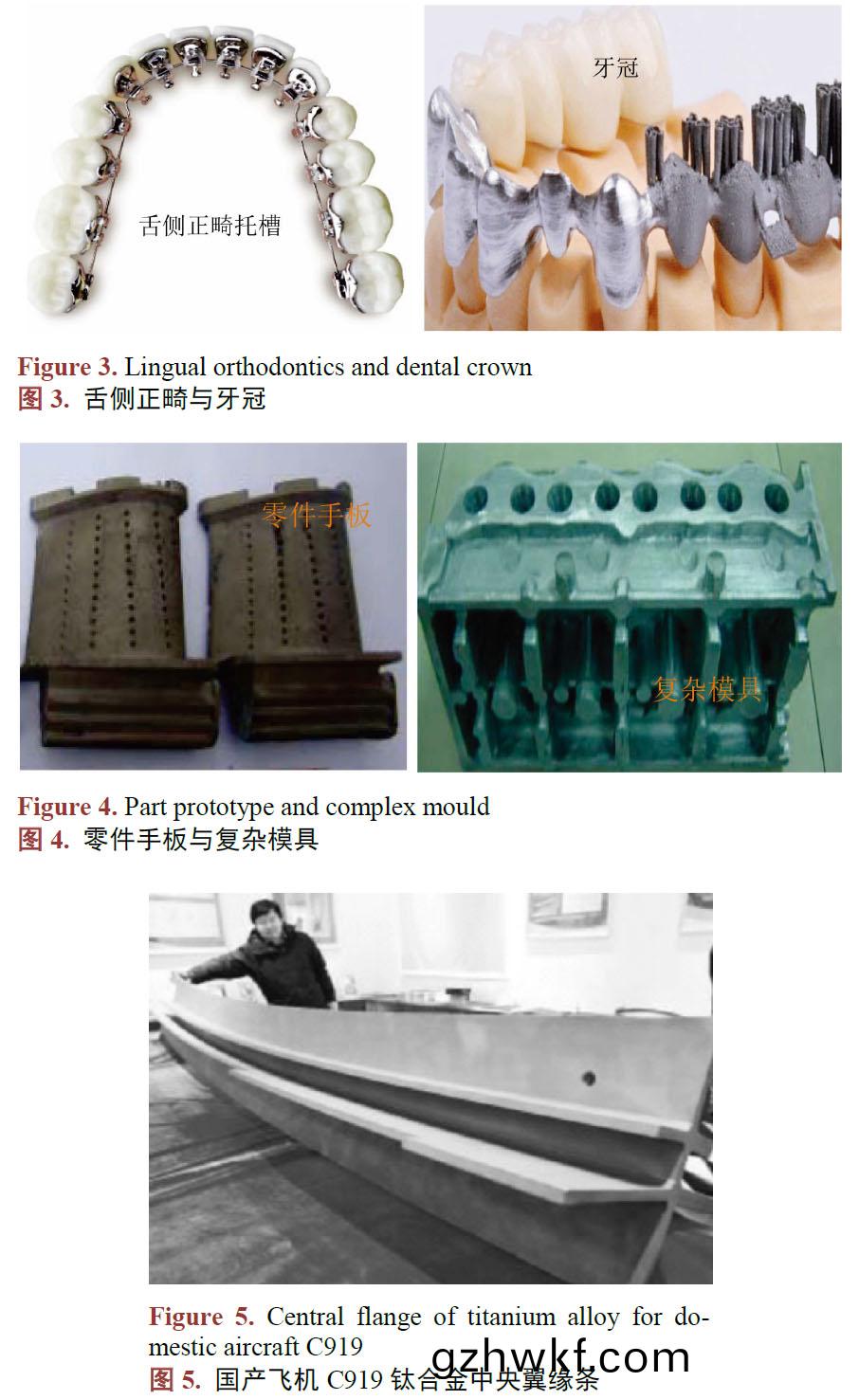

牙(ya)科具(ju)有个性化(hua)定(ding)制快(kuai)速需求(qiu)、轻量(liang)微型(xing)等突出特(te)点,特别适(shi)合(he)采用金(jin)属(shu)粉末(mo)(特别(bie)是钛(tai)合金)的3D打(da)印(yin)技(ji)术�����,产(chan)品有牙冠(guan)�、牙桥��、舌侧(ce)正(zheng)畸(ji)托槽��、假牙(ya)支(zhi)架(jia)�、牙(ya)钉等(见图(tu)3)。如(ru)果(guo)采(cai)用传(chuan)统(tong)制造(zao)方(fang)式(shi)���,制(zhi)造周(zhou)期长,难以满足个性化需(xu)求(qiu)。同(tong)时制(zhi)造精(jing)度(du)不(bu)高,难(nan)以加工高硬(ying)度(du)材料,需(xu)求高强(qiang)度(du)密(mi)集(ji)手(shou)工操作(zuo),人(ren)工(gong)成(cheng)本高(gao),制(zhi)造产品(pin)质量受制于技师(shi)水平(ping)等(deng)。而(er)采用3D打(da)印生(sheng)产牙科相(xiang)关植入(ru)体(ti)零件可(ke)避(bi)免这(zhe)些问题(ti)��,可(ke)直接(jie)输(shu)入三维(wei)数(shu)据使用(yong)钛(tai)合(he)金等粉(fen)末打(da)印,即(ji)可(ke)获(huo)得(de)合(he)格(ge)的牙(ya)科(ke)植(zhi)入(ru)体零(ling)件。

2.2. 手(shou)板(ban)和模具(ju)领(ling)域(yu)

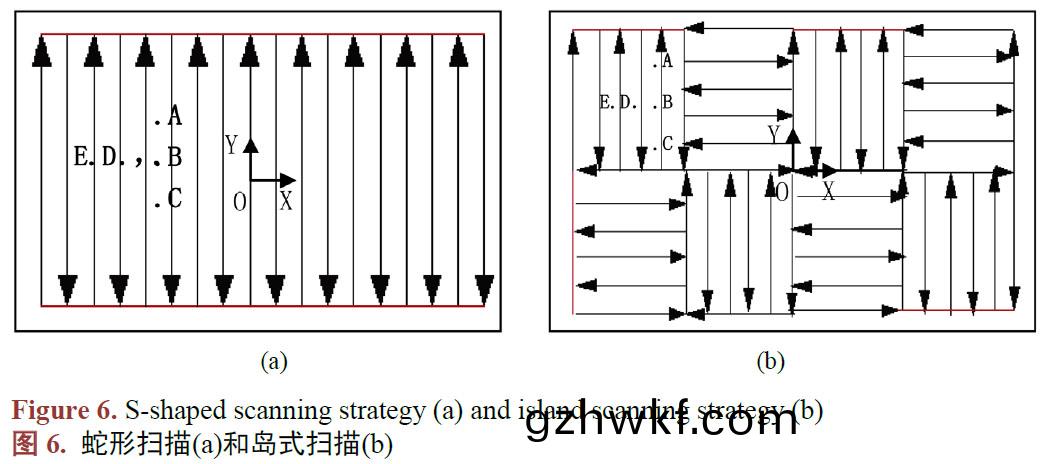

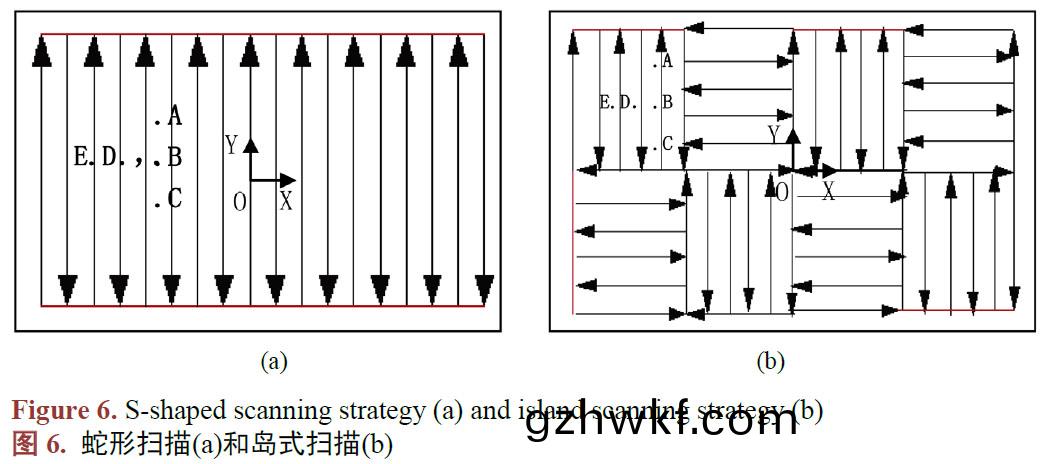

3D打印(yin)在手(shou)板和(he)模具(ju)领(ling)域(yu)亦(yi)有着(zhe)其独(du)特的(de)优势����。一(yi)方面�,与(yu)传(chuan)统方(fang)法相(xiang)比,3D打印因由(you)计(ji)算(suan)机(ji)控(kong)制,并严(yan)格按照三维(wei)软件绘图(tu)来控制尺寸(cun)。对(dui)于(yu)复杂(za)零件,没(mei)有制作路径(jing)限制�����,可(ke)极(ji)大(da)幅(fu)度(du)降低模(mo)型(xing)和(he)模具制(zhi)备时间�,提(ti)高模型(xing)精(jing)度与(yu)质(zhi)量(liang)��。特(te)别是(shi)可(ke)使用零(ling)件所(suo)用材(cai)料制(zhi)造(zao),可测(ce)试更多手(shou)板(ban)��、模型(xing)的性能与体(ti)验,尤(you)其超(chao)复杂(za)曲面(mian)零件(jian)��。如(ru)果(guo)采用(yong)传统(tong)工艺制(zhi)造(zao),可(ke)说是(shi)让设(she)计(ji)师头(tou)疼(teng)�����,让(rang)生产(chan)者(zhe)发(fa)疯(feng)�,长达(da)数周,花(hua)费大(da)量金钱(qian)才(cai)能(neng)完(wan)成(cheng)�,完(wan)成后(hou)发(fa)现(xian)有问(wen)题���,又要(yao)再(zai)次(ci)试制,采(cai)用(yong)3D技(ji)术则可在一周之内(nei)甚至几(ji)个小(xiao)时(shi)低成本(ben)完(wan)成此(ci)工作。3D打印(yin)的(de)零件手板和(he)复杂(za)模(mo)具(ju)如图4所示(shi)�����。

2.3. 航(hang)空航天(tian)领(ling)域

传(chuan)统锻造和(he)铸(zhu)造技(ji)术制备(bei)的(de)钛(tai)合金(jin)件已被(bei)广泛(fan)应用于高(gao)新(xin)技(ji)术(shu)领(ling)域�����,但(dan)由于(yu)产(chan)品成(cheng)本(ben)高(gao)、工艺(yi)复(fu)杂和(he)较(jiao)长(zhang)交货周(zhou)期,限制了其应用(yong)范围(wei),特别是(shi)有(you)定制(zhi)化要(yao)求的航空航天(tian)更突(tu)显了(le)传统(tong)加工(gong)方式(shi)的弊端(duan)[21]。

“轻(qing)量(liang)化(hua)”和“高(gao)强(qiang)度”一(yi)直是航(hang)空航天设(she)备(bei)制造和(he)研发(fa)的(de)主(zhu)要(yao)目标(biao),而由(you)3D打印(yin)制(zhi)造的(de)金(jin)属(shu)零(ling)件则(ze)完全符(fu)合(he)其对设(she)备(bei)的(de)要(yao)求(qiu)。首先(xian)���,3D打(da)印(yin)技(ji)术(shu)集概念设(she)计�、技术验证与(yu)生(sheng)产制造(zao)于(yu)一(yi)体�����,可快(kuai)速(su)实现小(xiao)规(gui)模(mo)产品创新(xin)��,缩(suo)短研(yan)发(fa)时(shi)间。通过3D打印(yin)某(mou)些零件(jian),可节(jie)约(yue)材(cai)料��,3D打(da)印(yin)钛合金(jin)锻(duan)件(jian)所(suo)特(te)有的增(zeng)材(cai)制造技(ji)术能(neng)使原材料(liao)利用(yong)率高达90%,降低(di)生产成本,没(mei)有复杂(za)的(de)传(chuan)统(tong)工(gong)艺,缩短制造时间(jian)��,且(qie)可(ke)制造(zao)出(chu)形状复(fu)杂的(de)零部(bu)件�����。

航(hang)空(kong)发(fa)动机(ji)用钛(tai)合(he)金主(zhu)要(yao)包括TC4��、TA11、TC18 等(deng)[22]�����;在(zai)飞(fei)机(ji)机身的应用(yong)中(zhong)较(jiao)广(guang)泛(fan)的钛合(he)金(jin)有TB8 [23]��、TB6 [24]��、TB9 [25]等(deng)���。近期(qi),比(bi)利时航空(kong)航天公司(si)Sonaca 与(yu)法孚(fu)米(mi)其(qi)林FMAS 公司宣(xuan)布合作(zuo)����,为航空(kong)航天行(xing)业(ye)开(kai)发(fa)和(he)制造3D打(da)印(yin)的钛(tai)合金(jin)零件�。法国也(ye)投资(zi)1050 万(wan)美(mei)元(yuan)启(qi)动FAIR 项(xiang)目��,以(yi)帮(bang)助(zhu)推进该(gai)国工业(ye)增(zeng)材制(zhi)造技(ji)术的发展(zhan)[26]�。使用3D打印钛合(he)金(jin)零(ling)件(jian)的(de)F-35 战(zhan)机已进(jin)行(xing)试飞。作(zuo)为(wei)钛合金激光打(da)印领域的(de)先(xian)行(xing)者(zhe)����,美国自然不甘(gan)落后(hou),美国(guo)空(kong)军和(he)洛克希(xi)德·马(ma)丁(ding)公司(si)已(yi)宣(xuan)布(bu)与Sciaky 公司(si)成为(wei)合作伙伴,且计划使(shi)用该(gai)公(gong)司(si)生(sheng)产(chan)的襟(jin)副翼翼梁装(zhuang)备(bei)正在生产(chan)的F-35 战(zhan)斗(dou)机(ji)[27]����。

我(wo)国在(zai) 3D打(da)印(yin)航空(kong)航天(tian)领(ling)域较突出(chu)的科研团(tuan)队为西北(bei)工(gong)业大(da)学凝(ning)固技术(shu)国(guo)家(jia)重点(dian)实(shi)验室(shi)黄卫(wei)东(dong)教(jiao)授所(suo)带(dai)领的团(tuan)队以及北(bei)京(jing)航空(kong)航天大学王华(hua)明(ming)教授(shou)所带领(ling)的(de)团(tuan)队(dui)。近年(nian)来,在航空(kong)航天领域(yu)均(jun)取(qu)得(de)了较大(da)的(de)成果(guo)。图5 为(wei)西(xi)工大用3D打印制(zhi)造(zao)3 米长用(yong)于国(guo)产(chan)C919 飞机上(shang)的(de)钛合(he)金中(zhong)央(yang)翼(yi)缘(yuan)条[28]���。

此(ci)外,中(zhong)国航(hang)天(tian)科工三院306所(suo)技(ji)术(shu)人(ren)员成(cheng)功突(tu)破TA15和Ti2AlNb异种钛合金(jin)材料梯(ti)度过渡复合技(ji)术(shu),采用激光3D打(da)印(yin)试制(zhi)出的具(ju)有大温(wen)度梯度(du)一(yi)体(ti)化钛(tai)合(he)金(jin)结(jie)构(gou)进气道(dao)试验件(jian)顺(shun)利通(tong)过了(le)力(li)热联(lian)合试(shi)验。该技术(shu)成(cheng)功融(rong)合(he)了(le)激光3D打印与(yu)梯(ti)度(du)结(jie)构(gou)复合(he)制造两种(zhong)工(gong)艺(yi),解(jie)决(jue)了(le)传统(tong)连(lian)接(jie)方(fang)式(如法兰连(lian)接、焊接等(deng)工艺方(fang)法(fa))带(dai)来(lai)的(de)增(zeng)重、密(mi)封性差和结构(gou)件(jian)整体(ti)强度(du)刚度低(di)等问(wen)题,为具(ju)有温(wen)度(du)梯度结(jie)构的开(kai)发(fa)设计与(yu)制(zhi)造开(kai)辟(pi)了(le)新(xin)的研制(zhi)途(tu)径���。同时,开(kai)创了一种异(yi)种(zhong)材料(liao)间非(fei)传统连(lian)接的(de)制造模式(shi),实(shi)现(xian)了(le)结构(gou)功能一(yi)体化(hua)零(ling)部件的(de)设(she)计(ji)与制造(zao)[29]。

3D打(da)印(yin)还可(ke)直接(jie)用(yong)于零(ling)部(bu)件的(de)修(xiu)复和(he)制(zhi)造[30]�����。航空(kong)航天零件结(jie)构(gou)较复杂�����,且成(cheng)本(ben)很(hen)高(gao)昂(ang),一旦(dan)出(chu)现(xian)瑕疵或(huo)缺(que)损,可(ke)能(neng)造(zao)成(cheng)数(shu)十(shi)万(wan)甚(shen)至上百(bai)万(wan)人民币(bi)的(de)损失����。而3D打(da)印(yin)技术可用(yong)同(tong)一材(cai)料将(jiang)缺(que)损部位修补成完整(zheng)形(xing)状(zhuang),修(xiu)复后的(de)性(xing)能(neng)不(bu)受(shou)影(ying)响,大(da)大节约(yue)时间(jian)和金钱(qian)。

3����、钛合(he)金(jin) 3D打印的(de)研究(jiu)现(xian)状

采(cai)用(yong)激(ji)光为热(re)源(yuan)的SLM 技(ji)术是将(jiang)金(jin)属(shu)粉末(mo)按设(she)定的路(lu)径(jing)一(yi)层层堆焊叠(die)加(jia)�����,其本(ben)质就(jiu)是一(yi)个焊接过(guo)程����,所(suo)以打印(yin)的金(jin)属(shu)零件内部必(bi)然存(cun)在气孔(kong)、裂(lie)纹(wen)�、夹(jia)杂���、未熔合等(deng)焊(han)接缺(que)陷���,因(yin)此缺陷控(kong)制(zhi)技术(shu)是金属3D打(da)印(yin)技术研究的重(zhong)要(yao)课(ke)题(ti)之一(yi)。

SLM 打印零(ling)件(jian)中(zhong)的(de)孔(kong)洞来(lai)源可能(neng)有以下几(ji)种:1) SLM 功率(lv)不(bu)够(gou)或(huo)移动速度太快(kuai),金(jin)属粉(fen)末未(wei)完(wan)全熔敷(fu)就(jiu)凝(ning)固(gu)����;2) 熔融金(jin)属凝(ning)固(gu)补(bu)缩不(bu)及时(shi)而(er)形成(cheng);3) 成(cheng)型室(shi)内(nei)氧含(han)量偏高(gao),粉(fen)末熔(rong)化(hua)过程(cheng)形成(cheng)氧化物夹杂(za)及(ji)气孔。裂(lie)纹(wen)主(zhu)要(yao)为(wei)冷(leng)裂纹(wen)�,具(ju)有典型的穿(chuan)晶(jing)断(duan)裂(lie)特(te)征(zheng)[31]。这(zhe)是(shi)由(you)于SLM 成形(xing)过(guo)程(cheng)中激光熔(rong)化(hua)金属粉(fen)末(mo)产(chan)生(sheng)高(gao)温(wen)梯(ti)度导(dao)致(zhi)零件内部存(cun)在较(jiao)高(gao)的残(can)余(yu)应(ying)力��,同(tong)时抗(kang)裂(lie)强度低(di)的马氏(shi)体组织(zhi)在残(can)余(yu)应(ying)力(li)的作用(yong)下(xia)产生(sheng)裂纹(wen),粗(cu)大的(de)裂(lie)纹最终也(ye)会分解为较(jiao)小的(de)裂(lie)纹而终(zhong)止扩(kuo)展。

基(ji)于(yu)这(zhe)些缺陷(xian)的发(fa)生(sheng)����,此(ci)时需(xu)要通过(guo)后处(chu)理(li)提(ti)高(gao)SLM 制(zhi)件的(de)性能[32]�。对(dui)于(yu)裂纹和缺陷(xian)的(de)研究较(jiao)通(tong)用的(de)方(fang)法为(wei)机械测试、热处(chu)理和(he)HIP 热(re)等静压工(gong)艺,并通过(guo)电子(zi)显(xian)微(wei)镜和计(ji)算机断层(ceng)扫描来研(yan)究(jiu)SLM 件孔隙分(fen)布情(qing)况(kuang)。最(zui)初(chu)观察到微米级(ji)别的(de)孔隙(xi)是影响(xiang)疲劳强度(du)的主(zhu)要(yao)原(yuan)因(yin),其(qi)中残(can)余(yu)应力(li)对疲(pi)劳裂纹增(zeng)长(zhang)的(de)影响尤为(wei)显著(zhu)���。

对(dui)于(yu)孔(kong)洞缺陷(xian)的(de)产(chan)生,一(yi)般(ban)可(ke)通过调节(jie)扫描(miao)速度(du)、功(gong)率(lv)和间距(ju)等工(gong)艺参数进(jin)行(xing)调(diao)节。为(wei)了减少(shao)SLM成形金属(shu)零件的孔隙(xi)率提高(gao)致(zhi)密(mi)度(du)���,王迪(di)等(deng)人[33]对(dui)激光(guang)扫(sao)描单(dan)道熔池(chi)的形(xing)成特(te)性(xing)进(jin)行了(le)研(yan)究,探讨(tao)了扫描速(su)度(du)和激(ji)光(guang)功(gong)率(lv)对(dui)熔(rong)池宽(kuan)度的影响�,发(fa)现熔(rong)池附近(jin)无粉(fen)区(qu)宽(kuan)度(du)与熔池宽(kuan)度(du)有直接(jie)关(guan)系,并分析了(le)激光连(lian)续扫描(miao)粉(fen)末情况(kuang)下的扫(sao)描(miao)线(xian)间(jian)搭(da)接缺(que)陷(xian)����,实(shi)验结果表(biao)明,层间(jian)错开扫描(miao)策(ce)略(lve)对(dui)SLM 直(zhi)接(jie)成型金属(shu)零件(jian)的致密度(du)与力(li)学(xue)性能有(you)明显的(de)改善(shan)。王(wang)志刚(gang)等[34]通(tong)过对(dui)SLM 制(zhi)件(jian)进(jin)行HIP 处(chu)理(li)后(hou)���,发现(xian)真空裂(lie)纹(wen)完全(quan)愈(yu)合(he)���,试样(yang)中(zhong)不规(gui)则(ze)孔(kong)体积(ji)缩(suo)小(xiao)��,且(qie)形(xing)状变为球(qiu)形(xing)或(huo)者近(jin)球(qiu)形��。对(dui)于(yu)层(ceng)厚较(jiao)小(xiao),层与(yu)层(ceng)之间粘结紧密,相(xiang)对密度(du)较(jiao)高的零件(jian)HIP 后(hou)晶(jing)粒更(geng)粗(cu)大;层(ceng)厚(hou)较大,层间(jian)存在(zai)少(shao)许粘结(jie)不良��,但(dan)孔洞(dong)大部为(wei)闭合孔(kong),HIP后(hou)晶(jing)粒细小(xiao)且(qie)沿(yan)SLM 加工层间(jian)分布��。SLM 制(zhi)件(jian)经HIP 后(hou),相(xiang)对(dui)密度(du)都(dou)有一定提(ti)升,尤其是(shi)对于闭合孔(kong)较(jiao)多(duo)的制(zhi)件(jian)中(zhong)相(xiang)对密(mi)度提升很(hen)大。

由(you)于(yu)残余(yu)应(ying)力对SLM 成(cheng)形的(de)影响(xiang)���,陈(chen)德(de)宁(ning)等(deng)人[35]对SLM 蛇形(xing)扫描(miao)和(he)岛式(shi)扫描(miao)的(de)温(wen)度场(chang)进行(xing)了对比研究。结果(guo)表明:SLM 成形(xing)过程(cheng)中熔(rong)池呈水滴状(zhuang),前(qian)端(duan)温度(du)等值线(xian)比后(hou)端(duan)细密����。与蛇(she)形(xing)扫(sao)描方式(shi)(见(jian)图(tu)6(a))相比,岛(dao)式扫描(miao)(见图6(b))方(fang)式(shi)下岛(dao)屿(yu)边缘会出现温度(du)二(er)次升(sheng)高(gao)现(xian)象(xiang)���,试(shi)件(jian)整体(ti)温度(du)场(chang)分布均(jun)匀(yun)����,有(you)利(li)于减小(xiao)应力(li)集(ji)中(zhong)�。温(wen)度场特点(dian)直接影(ying)响β 相柱(zhu)状(zhuang)晶(jing)的大(da)小����,岛式扫(sao)描方式(shi)更(geng)易形成较(jiao)粗的(de)β相(xiang)柱(zhu)状(zhuang)晶(jing)�����。张(zhang)升(sheng)等(deng)人(ren)[31]通(tong)过逐行(xing)交(jiao)替(ti)扫描打印(yin)TC4合金(jin)制件。结(jie)果(guo)表明:其组织为(wei)网篮(lan)状(zhuang)马(ma)氏体组(zu)织,抗(kang)裂(lie)强(qiang)度较差的(de)马氏(shi)体(ti)组(zu)织在(zai)残(can)余应(ying)力(li)的(de)作(zuo)用下而产生裂纹���,粗(cu)大(da)的(de)裂纹最终分解为较(jiao)小裂(lie)纹而(er)终(zhong)止(zhi)扩展(zhan)��,并(bing)认(ren)为通(tong)过(guo)调整(zheng)成(cheng)形(xing)工艺参(can)数(激(ji)光(guang)能(neng)量(liang)���、扫(sao)描(miao)速(su)度、扫(sao)描间(jian)距)以(yi)及(ji)控(kong)制熔(rong)滴(di)的(de)体(ti)积(ji)可改(gai)变(bian)制件组(zu)织,同时削弱残余应(ying)力���,从(cong)而达(da)到(dao)减(jian)弱(ruo)或(huo)消(xiao)除(chu)裂纹的(de)目的。Murr 等(deng)人(ren)[36]通过(guo)测试(shi)TC4合金的残(can)余(yu)应力(li)�����,发现(xian)成(cheng)形(xing)件(jian)主要(yao)受拉(la)伸(shen)应(ying)力的(de)作(zuo)用,且(qie)可(ke)达(da)到(dao)几(ji)百MPa�����。残余(yu)应力的(de)产(chan)生(sheng)主(zhu)要(yao)是(shi)由(you)于熔池内(nei)较(jiao)大(da)的(de)温(wen)度梯度,消(xiao)除残余(yu)应力(li)的方法(fa)主要(yao)有:1) 调整(zheng)加工(gong)工(gong)艺�,控制(zhi)熔池(chi)大(da)小(xiao)��,使热量(liang)能较(jiao)快的(de)散失出(chu)去;2) 通(tong)过热处(chu)理(li)使(shi)残(can)余应力释放�;3) 施(shi)加(jia)静(jing)载(zai)或动(dong)载����。粉末粒(li)度(du)(D50 中位粒(li)径)、球形(xing)度(du)�、流动(dong)性、夹杂(za)�、气体含(han)量等也(ye)对打印件的(de)质(zhi)量影响(xiang)很(hen)大(da),激(ji)光(guang)选(xuan)区熔化成形(xing)比(bi)较(jiao)合(he)适(shi)的粉(fen)末(mo)粒(li)度(du)为25~45 μm��,粉(fen)末球形(xing)度会影响(xiang)送

粉和铺粉的(de)稳定性(xing)����,而(er)影响打(da)印质(zhi)量(liang)����,粉(fen)末中的夹(jia)杂物(wu)以及(ji)气(qi)体(ti)等(deng)会(hui)在打印制件内(nei)形(xing)成夹杂和(he)气孔(kong)[37]���。

4、结束(shu)语(yu)

直(zhi)接(jie)制造(zao)金属(shu)零(ling)件(jian),甚至是(shi)组装好(hao)的功(gong)能(neng)性金(jin)属制(zhi)件产(chan)品(pin),无(wu)疑(yi)是制(zhi)造(zao)业对增(zeng)材(cai)技(ji)术(shu)发(fa)展(zhan)的(de)终极(ji)目标要(yao)求。采(cai)用(yong)激光或电子束直(zhi)接(jie)熔(rong)化金属(shu)粉末,逐层(ceng)堆(dui)积(ji)金属(shu)�����,形成金(jin)属直接(jie)成形零(ling)件��,是现代制(zhi)造(zao)技术(shu)的(de)一(yi)个(ge)跨越。该技(ji)术(shu)可直(zhi)接(jie)制造(zao)复(fu)杂(za)结(jie)构(gou)金(jin)属功(gong)能零件(jian)�,其制(zhi)件(jian)力(li)学性(xing)能(neng)可达到(dao)锻件(jian)性(xing)能(neng)指(zhi)标�,更(geng)能(neng)制(zhi)造(zao)出满足(zu)个(ge)性化需求的(de)生物医(yi)用植入体(ti)。通过增材制(zhi)造和(he)减(jian)材(cai)加(jia)工(gong)组成的复合加工(gong)系统,可(ke)满(man)足(zu)高(gao)精度零(ling)部件制(zhi)造(zao)加工(gong)的要求。通(tong)过(guo)系(xi)统(tong)集成(cheng)现有(you)先进精(jing)密机械�����、电器(qi)控(kong)制(zhi)与(yu)软(ruan)件控(kong)制���,实(shi)现(xian)选(xuan)区激光熔(rong)化设(she)备国(guo)产化(hua),以(yi)此(ci)拓展并(bing)推(tui)动(dong)增材制(zhi)造在(zai)工(gong)业中(zhong)的应用(yong)。因(yin)此(ci)��,金属增(zeng)材(cai)制(zhi)造(zao)技(ji)术(shu)对(dui)定制化复杂(za)型(xing)金(jin)属(shu)材料(liao)而(er)言(yan),是(shi)一(yi)种极为有(you)利(li)的加工(gong)制造(zao)技术�����。增材制造技术(shu)也(ye)为生物制造(zao)科(ke)学和(he)仿(fang)生(sheng)制造(zao)科(ke)学提供(gong)研(yan)究(jiu)手段(duan),使得增(zeng)材制造(zao)技(ji)术的内涵进(jin)一步得(de)到延伸(shen)。

参(can)考(kao)文献(xian)(References)

[1] 胡(hu)堃, 危岩, 李(li)路海, 等. 3D打印技(ji)术(shu)在生(sheng)物医(yi)用材(cai)料(liao)领域的(de)应(ying)用(yong)[J]. 新(xin)材料(liao)产(chan)业(ye), 2014(8): 33-39.

[2] 王(wang)广春, 袁(yuan)圆, 刘东旭(xu). 光固化(hua)快速成(cheng)型(xing)技术(shu)的应用及(ji)其进(jin)展[J]. 航空(kong)制(zhi)造技(ji)术, 2011(6): 26-29.

[3] 邹(zou)国(guo)林(lin). 熔(rong)融(rong)沉积(ji)制(zhi)造(zao)精度及(ji)快(kuai)速模(mo)具(ju)制造技(ji)术的(de)研(yan)究[D]: [博(bo)士(shi)学位论文(wen)]. 大(da)连: 大(da)连理工(gong)大(da)学(xue), 2002.

[4] 樊仁(ren)轩(xuan). 激光选区(qu)烧结(jie)高(gao)分子(zi)材(cai)料(liao)的加(jia)工(gong)工艺改(gai)善及相(xiang)应(ying)技(ji)术(shu)研究[D]: [硕士学(xue)位(wei)论文(wen)]. 广州: 华(hua)南(nan)理工(gong)大(da)学,2015.

[5] 王(wang)东立. 面(mian)向模具制(zhi)造(zao)的FDM 快(kuai)速(su)成(cheng)型技术(shu)研究(jiu)[D]: [硕士(shi)学位论文(wen)]. 鞍(an)山(shan): 辽宁(ning)科(ke)技(ji)大(da)学, 2016.

[6] 吴(wu)伟辉(hui), 杨(yang)永强(qiang). 选区激(ji)光(guang)熔化(hua)快速成(cheng)型(xing)系(xi)统(tong)的关键(jian)技(ji)术[J]. 机(ji)械(xie)工(gong)程(cheng)学(xue)报, 2007, 43(8): 175-180��。

[7] 姜(jiang)炜(wei). 不(bu)锈钢选(xuan)择(ze)性(xing)激(ji)光熔化成形质量影响因(yin)素研(yan)究(jiu)[D]: [硕(shuo)士(shi)学位论(lun)文(wen)]. 武汉: 华(hua)中(zhong)科(ke)技(ji)大学, 2009.

[8] 李(li)楠(nan)楠. 金(jin)属增材制(zhi)造(zao)技术(shu)在(zai)航空(kong)领(ling)域(yu)的发(fa)展(zhan)与(yu)应用(yong)[J]. 中国(guo)科(ke)技博(bo)览, 2013(38): 289-289.

[9] 陈(chen)静, 杨海(hai)欧, 汤慧(hui)萍, 等(deng). 成(cheng)形气氛中(zhong)氧含量对TC4 钛(tai)合金(jin)激(ji)光快速(su)成形工(gong)艺的(de)影响[J]. 中(zhong)国(guo)材(cai)料进展(zhan), 2004,23(3): 23-26.

[10] 宋建(jian)丽(li), 李(li)永堂(tang), 邓琦林(lin), 等(deng). 激光熔(rong)覆成(cheng)形技术(shu)的(de)研(yan)究(jiu)进(jin)展(zhan)[J]. 机械(xie)工(gong)程学报, 2010, 46(14): 29-39.

[11] 郑增, 王(wang)联(lian)凤, 严彪(biao). 3D打印金属(shu)材料(liao)研究进展[J]. 上(shang)海有(you)色(se)金(jin)属, 2016, 37(1): 57-60.

[12] 张新(xin)平(ping), 于(yu)思(si)荣, 夏连(lian)杰, 等. 钛(tai)及(ji)钛(tai)合金(jin)在(zai)牙(ya)科领域中的研究(jiu)现(xian)状(zhuang)[J]. 稀(xi)有(you)金(jin)属材料(liao)与(yu)工程(cheng), 2002, 31(4):246-251.

[13] 张兴(xing)栋. 生(sheng)物医(yi)学(xue)材料(liao)的(de)发(fa)展动态(tai)和趋(qu)势(shi)[J]. 新材(cai)料(liao)产(chan)业, 2002(11-12): 78-81.

[14] 宁(ning)聪琴, 周(zhou)玉(yu). 医(yi)用(yong)钛合金的(de)发(fa)展及研究现状(zhuang)[J]. 材料(liao)科学与工(gong)程(cheng), 2002(1): 100-106.

[15] 胡(hu)欣, 魏(wei)强(qiang), 李长义, 等. 一(yi)种新型的TiZrNbSn 合(he)金(jin)耐(nai)腐(fu)蚀性能研究[J]. 中华(hua)日腔医学(xue)杂志(zhi), 2010, 45(9):

569-572.[16] 刘金(jin)城(cheng), 高勃, 郝玉(yu)琳, 等(deng). 牙(ya)用低弹性(xing)模量钛铌(ni)锆(gao)锡(xi)合金的(de)机(ji)械(xie)性能研(yan)究[J]. 实用(yong)口(kou)腔(qiang)医学(xue)杂(za)志(zhi), 2006, 22(1):57-59.

[17] 李客楼, 李(li)宗(zong)安, 朱莉(li)娅(ya), 等(deng). 3D打印(yin)技(ji)术在(zai)医(yi)疗(liao)领域(yu)的(de)应(ying)用进(jin)展(zhan)[J]. 机械(xie)设(she)计(ji)与(yu)制(zhi)造(zao)工程, 2016, 45(9): 11-16.

[18] 李振(zhen)化, 王(wang)桂(gui)华(hua). 3D打(da)印(yin)技术(shu)在(zai)医(yi)学中的(de)应用(yong)研究(jiu)进展(zhan)[J]. 实用医(yi)学杂(za)志(zhi), 2015(7): 1203-1205.

[19] 佚(yi)名(ming). 西(xi)京医(yi)院完成亚(ya)洲(zhou)首例(li)钛合金(jin)3D打(da)印骨(gu)盆(pen)肿(zhong)瘤(liu)假体植入术(shu)[J]. 医(yi)学争(zheng)鸣(ming), 2014(4): 27.

[20] 佚(yi)名. 唐都医(yi)院完成(cheng)世界首例(li)3D打(da)印(yin)钛(tai)合金胸(xiong)骨(gu)植(zhi)入术(shu)[J]. 医学(xue)争(zheng)鸣, 2016(1): 39.

[21] 赵瑶(yao), 贺跃辉, 江垚. 粉(fen)末冶金(jin)Ti6Al4V 合金的(de)研(yan)制进(jin)展[J]. 粉末冶(ye)金材料(liao)科(ke)学(xue)与工程(cheng), 2008, 13(2): 70-78.

[22] Yan, M., Liu, B. and Li, J. (2001) China Aeronautical Materials Handbook. Powder Metallurgy Super Alloy, PrecisionAlloy and Functional Material, No. 5, 105-107.

[23] Smith, B. (2003) The Boeing 777. Advanced Materials and Processes, 161, 41-44.

[24] Boyer, R.R. (1996) An Overview on the Use of Titanium in the Aerospace Industry. Materials Science and EngineeringA, 213, 103-114.

[25] Boyer, R.R. (1995) Titanium for Aerospace: Rationale and Applications. Advanced Performance Materials, 2, 349-368.https://doi.org/10.1007/BF00705316

[26] 姚(yao)文静. Sonaca 携手(shou)法(fa)孚(fu)米(mi)其(qi)林制(zhi)造3D打印航空钛金(jin)属部(bu)件(jian)[J]. 中国钛业(ye), 2016(3): 47.

[27] 杨洋(yang). 美将(jiang)用钛合(he)金3D打(da)印(yin)F-35 战斗机(ji)零件[J]. 中国(guo)钛业, 2013(1): 52-53.

[28] 冯颖芳. 西(xi)工大用(yong)3D打印制造3 米长(zhang)C919 飞(fei)机(ji)钛合金部(bu)件(jian)[J]. 中(zhong)国(guo)钛业, 2013(1): 24.

[29] 姚(yao)文(wen)静(jing). 航天科工(gong)运用(yong)3D打印(yin)技(ji)术造(zao)出一(yi)体(ti)化(hua)钛合金进气(qi)道[J]. 中(zhong)国钛(tai)业, 2016(3): 44.

[30] 谭立忠, 方(fang)芳(fang). 3D打(da)印(yin)技(ji)术(shu)及(ji)其在航(hang)空(kong)航天(tian)领域的(de)应(ying)用(yong)[J]. 战(zhan)术导弹技术, 2016(4): 1-7.

[31] 张升(sheng), 桂睿(rui)智(zhi), 魏(wei)青松(song), 等(deng). 选择(ze)性(xing)激光(guang)熔(rong)化成形(xing)TC4 钛合(he)金(jin)开(kai)裂(lie)行为(wei)及(ji)其(qi)机(ji)理研究(jiu)[J]. 机械(xie)工(gong)程(cheng)学报, 2013,49(23): 21-27.

[32] 王志刚(gang). 选择性(xing)激光熔(rong)化(hua)成形(xing)及(ji)热等(deng)静(jing)压(ya)后处(chu)理(li)微观研究[D]: [硕士学位论文(wen)]. 武汉: 华中科(ke)技(ji)大(da)学, 2011

[33] 王迪, 杨(yang)永(yong)强, 黄(huang)延禄, 等. 选区激(ji)光熔(rong)化(hua)直(zhi)接(jie)成(cheng)型(xing)金属(shu)零(ling)件致(zhi)密(mi)度的(de)改善[J]. 华(hua)南理(li)工(gong)大(da)学学(xue)报(bao): 自然科(ke)学(xue)版(ban),2010, 38(6): 107-111.

[34] Wang, Z.G. (2011) Manufacturing AlSi316L Components via Selective Laser Melting Coupled with Hot Isostatic Pressing. Materials Science Forum, 675-677, 853-856. https://doi.org/10.4028/www.scientific.net/MSF.675-677.853

[35] 陈德(de)宁(ning), 刘婷婷, 廖文和(he), 等. 扫描(miao)策(ce)略对(dui)金属(shu)粉(fen)末选区(qu)激(ji)光(guang)熔(rong)化(hua)温度场的(de)影响[J]. 中(zhong)国(guo)激光, 2016(4): 68-74.

[36] Murr, L.E., Quinones, S.A., Gaytan, S.M., et al. (2009) Microstructure and Mechanical Behavior of Ti-6A1-4V Produced by Rapid-Layer Manufacturing, for Biomedical Applications. Journal of the Mechanical Behavior of Biomedical Materials, 2, 20-32.

[37] 张学(xue)军, 唐(tang)思熠(yi), 肇恒跃, 等. 3D打(da)印技(ji)术(shu)研究(jiu)现(xian)状(zhuang)和(he)关(guan)键技术[J]. 材(cai)料(liao)工(gong)程(cheng), 2016, 44(2): 122-128.

相关链接(jie)